Ce este fosfatarea? Tipuri, când să folosești fiecare și de ce

Ce este fosfatarea și de ce să o folosiți?

Ce înseamnă fosfatarea în finisarea metalelor

V-ați întrebat vreodată de ce anumite piese auto rezistă mai mult sau de ce vopseaua aderă mai bine pe anumite suprafețe metalice? Răspunsul se află adesea într-un proces numit fosfatizare . Pe scurt, fosfatarea este un tratament de conversie chimică care transformă stratul cel mai exterior al unui metal—de obicei oțel carbon sau oțel cu aliaje joase—într-un strat cristalin strâns legat, acoperire cu fosfat . Acest strat nu este o vopsea sau o placare metalică. În schimb, este o nouă suprafață creată printr-o reacție chimică, concepută pentru a îmbunătăți rezistența la coroziune, aderența vopselei și lubrifierea în industria auto, în producția de fixatori, aparate electrocasnice și echipamente pentru exploatarea zăcămintelor de petrol.

Cum se formează stratul de conversie fosfat

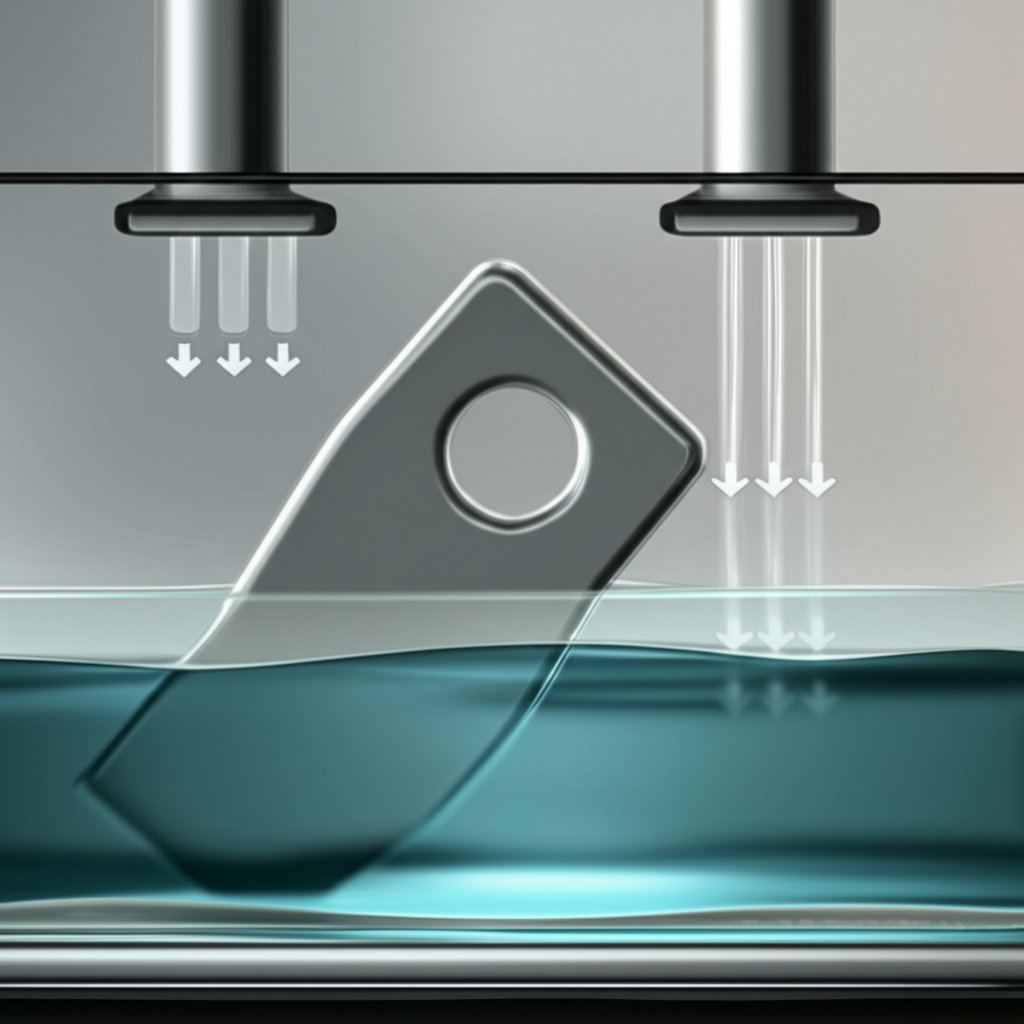

Sună complicat? Imaginați-vă că introduceți o piesă metalică într-un baie specială care conține acid fosforic și ioni metalici precum zinc, fier sau mangan. Acidul reacționează ușor cu metalul, iar pe măsură ce reacția progresează, cristalele de fosfat se formează și se fixează pe suprafață, creând un strat uniform, microcristalin, cunoscut sub numele de strat de conversie fosfatic . Acest proces este uneori numit fosfatare și este realizat cu grijă în funcție de metalul de bază și de rezultatul dorit. De exemplu, deși oțelul este substratul cel mai frecvent, există chimicii specializate care permit fosfaterea aluminiului sau a oțelurilor acoperite cu zinc (sursă) .

Avantaje și compromisuri inerente

De ce aleg producătorii fosfaterea în locul altor pretratamente? Iată o listă rapidă a aspectelor observabile la un finisaj fosfat de calitate:

- Aderență sporită a vopselei — vopseaua aderă mai bine și durează mai mult

- Rezistență la coroziune sub straturile de acoperire — protejează metalul de rugină și de deteriorarea cauzată de factori de mediu

- Reducerea griparii și a uzurii—deosebit de important pentru elementele de fixare, angrenaje și piese formate

- Activare superficială constantă—asigură o acoperire uniformă în procesele ulterioare

Fosfatarea este adesea aleasă pentru eficiența sa din punct de vedere al costurilor, fiabilitate și capacitatea de a oferi rezultate constante ca bază pentru acoperiri sau lubrifianti suplimentari. Cu toate acestea, este important să rețineți că un strat de conversie fosfat nu înlocuiește în mod automat un strat protector complet în medii severe. Puterea sa de protecție depinde de curățarea corespunzătoare, controlul băii și tratamentul post-procesare. Fără acestea, chiar și cel mai bun finisaj fosfatat poate rămâne în urma așteptărilor.

Unde se încadrează fosfatarea între pretratări

Spre deosebire de vopseli sau straturi metalice, fosfatarea este o etapă fundamentală de conversie—adesea prima dintr-o succesiune înainte de vopsire, pudră termoplastica sau ungere. Este deosebit de apreciată în industria auto, unde ajută la rezistența la coroziune a caroseriilor și a elementelor de fixare, precum și în piesele pentru mașini sau instalații petroliere, unde lubrifierea și uzura controlată sunt esențiale. Există versiuni specializate pentru aluminiu și oțeluri acoperite cu zinc, dar majoritatea aplicațiilor se concentrează pe suporturi din oțel și fier.

Fosfatarea este o etapă fundamentală de conversie care face ca straturile ulterioare să funcționeze mai bine, să dureze mai mult și să fie aplicate mai uniform.

În concluzie, dacă evaluați ce este fosfatarea pentru următorul dvs. proiect, gândiți-vă la acesta ca la un tratament de suprafață strategic care deblochează o performanță mai bună pentru vopsele, lubrifianti și chiar piese din metal brut. Următoarele secțiuni vă vor ghida prin principalele tipuri de fosfatare, controalele procesuale pas cu pas, șabloanele de asigurare a calității, rezolvarea problemelor și recomandări clare de selecție—astfel încât să puteți alege fosfaterea corectă în funcție de nevoile dvs.

Cum funcționează procesul de fosfatare

Elemente Cheie ale Preparării Suprafeței

Când intrați într-o instalație modernă de fosfatare , fluxul de lucru poate părea tehnologic avansat, dar pașii esențiali rămân practici și meticuloși. De ce este atât de importantă pregătirea suprafeței? Pentru că performanța oricărui strat fosfatat pe oțel depinde în primul rând de cât de curată și activă este suprafața. Imaginați-vă că încercați să vopsiți un metal acoperit cu ulei și praf—finisajul pur și simplu nu va rezista. Din acest motiv, fiecare proces de fosfatare reușit începe cu o curățare riguroasă și o inspecție amănunțită.

- Inspecția inițială și identificarea contaminanților: Părțile sunt verificate pentru uleiuri, rugină sau alte impurități. Acest lucru ajută la selectarea metodei potrivite de curățare și asigură faptul că procesul este adaptat pentru fiecare lot.

- Curățare mecanică sau chimică: Impuritățile persistente pot necesita sablare sau detergenți speciali înainte de a continua.

- Degresare alcalină: Un baie caldă, alcalină, îndepărtează grăsimile și uleiurile tehnice. Aceasta este obligatorie pentru o fosfatare rezultate (sursă) .

- Spălare cu apă: Spălarea elimină reziduurile de agenți de curățare, prevenind reacțiile nedorite în etapele ulterioare.

- Activare (dacă se utilizează): Unele procese folosesc un pretratament pentru a promova cristale fine și uniforme de fosfat — esențial mai ales pentru piese cu forme complexe.

Prezentare generală a etapei de conversie

- Aplicarea fosfaterii (prin imersie sau pulverizare): Aici are loc principalul proces chimic. Părțile sunt fie imersate, fie pulverizate cu o soluție de fosfat, care conține compuși de fier, zinc sau mangan. Alegerea dintre imersie și pulverizare depinde de geometria pieselor, de scala producției și de tipul de tratament fosfat dorit. De exemplu, fosfat de zinc este adesea utilizat pentru caroserii auto prin linii de pulverizare, în timp ce piesele grele pot fi supuse imersiei pentru un finisaj mai rezistent.

- Spălare(i) intermediară(ă): După fosfatare, spălarea atentă asigură eliminarea oricăror substanțe chimice în exces, care ar putea interfera cu straturile ulterioare.

- Tratament final/solubilizant (opțional): Se poate aplica un agent de sigilare cromat sau necromat pentru a crește rezistența la coroziune și aderența vopselei. Se recomandă utilizarea unor agenți de post-tratare susținuți de documentație tehnică clară pentru a asigura o performanță stabilă.

Uscare și manipulare

- Uscare: Părțile sunt uscate folosind aer cald, cuptoare sau curele de aer pentru a fi pregătite pentru vopsire sau depozitare. Uscarea corespunzătoare previne petele de apă și asigură integritatea stratului de fosfat.

- Acoperire sau depozitare protejată: Părțile tratate sunt acum gata pentru vopsire, pudră termoreactivă, ungere sau depozitare temporară. O execuție corectă a spălării cu fosfat înseamnă că metalul este pregătit pentru orice urmează.

Factori critici și listă de verificare a pregătirii

Pe tot parcursul fosfatare , mai mulți factori determină calitatea acoperirii:

- Suprafață curată, fără ulei, înainte de fosfatare

- Agitare constantă a baiei și controlul temperaturii

- Spălări proaspete, fără contaminare între etape

- Timp minim între clătire, fosfatare și uscare

- Reumplere controlată a băii – ajustarea chimicalelor după necesitate pentru rezultate uniforme

Înainte de a trimite piesele mai departe, verificați pentru:

- Fără rupere de apă (apa curge uniform pe suprafață)

- Aspect mat uniform datorat stratului de fosfat

- Fără smuls sau reziduuri vizibile

- Scurgere corespunzătoare – fără stropi sau dâre

Puncte de decizie: Imersie vs. Prin pulverizare, Fier vs. Zinc vs. Mangan

Alegerea procesului potrivit depinde adesea de designul piesei și de utilizarea sa prevăzută. Imersia este preferată pentru piese grele, complexe sau supuse unei uzuri intense, în timp ce liniile cu pulverizare sunt potrivite pentru forme mai simple și un debit ridicat. Fosfatul de fier este o soluție rentabilă pentru baze de vopsea obișnuite, fosfat de zinc este ales pentru o protecție superioară împotriva coroziunii, iar manganul este utilizat acolo unde este esențială lubrifierea. Dacă sunt necesare valori precise ale pH-ului, temperaturii sau timpului de imersie, trebuie consultate standardele relevante sau datele tehnice furnizate de furnizor. În operațiunile generale, asigurarea că piesa este complet udă, că lichidul din baie este agitat corespunzător și că întârzierile dintre etape sunt minimizate sunt elemente cheie pentru garantarea calității.

Rețineți, scopul fiecărui strat fosfatat pe oțel este acela de a oferi o bază uniformă și aderentă pentru orice urmează — fie că este vorba de vopsea, pudră sau ulei. Următoarea secțiune vă va ajuta să alegeți tipul potrivit de fosfatare pentru aplicația dvs., comparând opțiunile cu fier, zinc și mangan în funcție de rol și nevoile industriale.

Tipuri de acoperiri fosfatice și când să le folosiți

Fier vs Zinc vs Mangan la prima vedere

Când decideți ce finisaj fosfatic este cel mai potrivit pentru proiectul dumneavoastră, este util să comparați diferențele esențiale. Fiecare tip — fier, zinc și mangan — oferă beneficii unice pentru nevoi industriale specifice. Să analizăm punctele forte practice și compromisurile fiecăruia:

| Tipul fosfatic | Funcția principală | Acoperiri ulterioare tipice | Rezistență la coroziune (sub vopsea) | Rezistență la uzură/lubricitate | Industrii/aplicații obișnuite |

|---|---|---|---|---|---|

| Acoperire fosfatică de fier | Bază pentru vopsea, protecție ușoară împotriva coroziunii | Vopsea lichidă, pudră de vopsire | Bun (pentru medii ușoare) | Scăzut (nu absoarbe uleiuri) | Electrocasnice, caroserii auto, rafturi, produse de uz casnic |

| Fosfat de zinc | Bază pentru vopsea, grund anticoroziv, deformare la rece | Vopsea lichidă, pudră de vopsire, ulei, ceară | Excelent (cel mai bun dintre fosfați) | Moderat (absoarbe bine lubrifianții) | Șasiuri auto, echipamente grele, fixatori, aplicații militare, construcții |

| Acoperire cu fosfat de mangan | Protecție la rodare, lubrifiere, protecție inițială | Ulei, ceară, vopsea ușoară | Foarte bun (atunci când este uns), moderat (neprotejat) | Înalt (cel mai potrivit pentru piese mobile) | Angrenaje, rulmenți, elemente de fixare, scule pentru sonde petroliere, componente interne ale motorului |

Alegerea greutății filmului și a structurii cristaline

Nu toate finisajele fosfatice sunt egale — chiar și în cadrul unui singur tip, veți găsi opțiuni pentru diferite grosimi ale filmului și dimensiuni ale cristalelor. Iată cum să alegeți cel potrivit acoperire cu fosfat pentru aplicația dvs.:

- Acoperiri mai groase: Alegeți filme cu cristale grosiere și greutate mai mare atunci când aveți nevoie de retenție maximă a uleiului sau cearii — ideal pentru acoperire cu fosfat de mangan pe șuruburi și roți dințate, sau acoperire intensivă cu fosfat de zinc pentru formare la rece și prevenirea ruginii.

- Acoperiri mai ușoare, cu cristale fine: Alegeți acestea pentru geometrii complexe sau atunci când este esențială o suprafață netedă, pregătită pentru vopsire. Fosfatul de fier și fosfatul ușor de zinc sunt opțiuni frecvente pentru linii de pulverizare cu productivitate ridicată, unde aspectul uniform și aderența vopselei sunt cele mai importante.

Performanța finisajului dvs. fosfatic nu depinde doar de grosime — ci și de structura cristalină. Straturile dense, cu granulație fină, contribuie la aderența vopselei și la rezistența la coroziune, în timp ce structurile grosiere și deschise absorb uleiul, oferind o lubrifiere superioară și protecție împotriva uzurii.

Recomandări Specifice Industriei

- Caroserii auto „body-in-white” și panouri: Acoperirea cu fosfat de fier este utilizată frecvent ca bază cost-eficientă pentru vopsire în medii ușoare. Pentru o rezistență sporită la coroziune, în special pe șasiu, se preferă acoperirea cu fosfat de zinc.

- Șuruburi, angrenaje și componente ale motorului: Finisajul fosfat de mangan este soluția recomandată pentru rodare, înmatriculare și lubrifiere — mai ales atunci când piesa va fi unsă după tratament. Acesta apare adesea ca un finisaj negru fosfatat pe piesele mobile critice.

- Echipamente grele și militare: Acoperirea cu fosfat de zinc este preferată pentru protecția excelentă împotriva coroziunii sub strat și pentru compatibilitatea sa cu mai multe straturi superioare, inclusiv uleiuri și ceară.

- Electrocasnice și produse de uz casnic: Fosfatul de fier este utilizat pe scară largă datorită simplității și eficienței costului în condițiile în care nu este necesară o rezistență extremă la coroziune.

Este important de reținut: metalurgia, operațiile anterioare de formare și curățenia suprafeței pot influența rezultatele la fel de mult ca și compoziția băii în sine. Chiar și cel mai bun acoperire cu fosfat de mangan sau fosfat de zinc va da rezultate insuficiente dacă substratul nu este pregătit corespunzător.

Alegeți o acoperire mai groasă și mai aspră atunci când este necesară retenția uleiului sau rezistența la abraziune; optați pentru un finisaj ușor, cu cristale fine, pentru forme complexe sau atunci când aspectul vopselii este esențial.

În concluzie, alegerea finisajului fosfatat potrivit constă în potrivirea funcției cu mediul și procesul ulterior. Indiferent dacă aveți nevoie de un finisaj fosfatat de mangan pentru protecția la rodare, sau de un acoperiș fosfat de fier economic pentru linii de vopsire, înțelegerea acestor diferențe vă ajută să faceți cea mai bună alegere pentru aplicația dvs. În continuare, vom explora modul în care acoperirile fosfatice interacționează cu vopselele și grundurile pentru a oferi o protecție pe termen lung împotriva coroziunii și o adeziune optimă. finisaj fosfatat de mangan pentru protecția la rodare, sau de un acoperiș fosfat de fier economic pentru linii de vopsire, înțelegerea acestor diferențe vă ajută să faceți cea mai bună alegere pentru aplicația dvs. În continuare, vom explora modul în care acoperirile fosfatice interacționează cu vopselele și grundurile pentru a oferi o protecție pe termen lung împotriva coroziunii și o adeziune optimă.

Fosfatare pentru adeziunea vopselei și controlul coroziunii

De ce fosfatul îmbunătățește adeziunea vopselei

V-ați întrebat vreodată de ce unele piese metalice vopsite rezistă desprinderii, formării de bule sau ruginirii timp de ani, în timp ce altele eșuează rapid? Secretul se află adesea în prepararea suprafeței—mai precis, în utilizarea fosfatarei. Atunci când aplicați un strat fosfatat, creați un strat microcristalin pe metal. Acest strat nu este doar decorativ; oferă un efect unic de ancorare microscopică. Imaginați-vă milioane de mici vârfuri și adâncituri la nivel microscopic. Chituirea pentru vopsea, cum ar fi chituire pentru vopsea cu fosfat de zinc , poate pătrunde în aceste zone, fixându-se și formând o legătură mult mai puternică cu metalul de dedesubt. Această ancorare microscopică, combinată cu energia superioară a suprafeței metalului tratat, asigură o adeziune mai uniformă a vopselei sau a straturilor pulverulente și o rezistență sporită la delaminare în timp.

Compatibilitatea chitului și ordinea aplicării

Obținerea celor mai bune rezultate din finisarea cu fosfat nu constă doar în acoperirea propriu-zisă, ci și în ceea ce urmează. Iată o listă de verificare cu cele mai bune practici pentru pregătirea vopsirii sau a aplicării pulberii:

- Curățare Riguroasă: Îndepărtați uleiurile, praful și toată coroziunea slab aderentă înainte de fosfatare.

- Transfer rapid la vopsire: Mutați piesele la etapa de vopsire imediat după uscare, pentru a preveni apariția ruginii rapide sau a contaminării.

- Primeri compatibili: Utilizați primeri formulați să adere pe suprafețe tratate cu fosfat, cum ar fi chituire pentru vopsea cu fosfat de zinc pentru oțel.

- Manipulare atentă: Evitați atingerea sau contaminarea stratului de fosfat înainte de vopsire sau aplicarea pulberii.

Fosfatarea este deosebit de eficientă ca tratament preliminar pentru acoperiri lichide și pulverulente, inclusiv pe tablă metalică acoperită cu pulbere . Stratul de fosfat ajută la prevenirea unor probleme precum degajarea de gaze sau aderența slabă, cu condiția ca acesta să fie curat, uscat și sigilat corespunzător înainte de aplicarea stratului.

Realitățile remedierii ruginii: vopsirea peste rugină și controlul coroziunii

S-ar putea să întâlniți produse promovate pentru vopsirea peste rugină , dar iată ce trebuie să știți pentru rezultate fiabile și pe termen lung: deși unele vopsele specializate pot încapsula și încetini rugginea existentă, performanța cea mai previzibilă se obține prin eliminarea cât mai multă coroziune afânată posibil, curățarea temeinică a suprafeței și apoi aplicarea unui strat de conversie, cum ar fi fosfatizarea, înainte de vopsire (Nonpaints) . Această abordare asigură faptul că noul sistem de vopsea se leagă de o bază stabilă și rezistentă la coroziune, nu de ruggină friabilă care ar putea compromite finisajul.

În ceea ce privește zincul, mulți se întreabă: este galvanizarea rezistentă la rugină ? Zincarea oferă un strat sacrificial care protejează oțelul reacționând cu oxigenul în primul rând. Cu toate acestea, nu este o soluție permanentă — în timp, mai ales în medii agresive sau marine, zincul se va uza și va lăsa oțelul expus. Pentru durabilitate maximă, combinarea pretratamentelor cu fosfat de zinc cu grunduri și vopsele superioare compatibile este o strategie dovedită.

Stratul dvs. de vopsea este la fel de durabil ca și pregătirea suprafeței — fosfatizarea ridică nivelul minim al performanței pe termen lung.

Compatibilitate cu vopsirea prin pudră: Evitarea capcanelor

Metalele tratate cu fosfat sunt candidați excelenți pentru vopsirea prin pudră, dar numai dacă stratul de fosfat este curat, sigilat și complet uscat. În caz contrar, s-ar putea întâmpina probleme precum degajarea de gaze (bule sau puncte mici) sau aderență slabă. Pentru tablă metalică acoperită cu pulbere , verifica întotdeauna că suprafața fosfata trece testul cu apă și este liberă de contaminanți înainte de a o introduce în cuptor. Această atenție suplimentară ajută la asigurarea unui finisaj cu pulbere care oferă atât estetică, cât și protecție robustă împotriva coroziunii.

Cu baza de fosfare în loc, poți construi încredere un sistem de vopsire sau acoperire cu pulbere care rezistă ruginii, arată excelent și durează ani de zile. În continuare, vom analiza elementele esențiale ale controlului procesului și managementului baiei — astfel încât să poți obține rezultate constante și de înaltă calitate de fiecare dată.

Elemente esențiale de control al procesului și management al baiei pentru rezultate constante în fosfare

Monitorizarea băii și noțiuni de bază privind titrarea

Te-ai întrebat vreodată de ce o partidă de oțel fosfatat are un finisaj impecabil, în timp ce alta nu reușește? Răspunsul se află în controlul procesului. Gestionarea unui proces de acoperire prin conversie fosfatică constă în urmărirea variabilelor potrivite și utilizarea produselor chimice de fosfare adecvate chimicale de fosfare , și reacționând rapid la schimbări. Pare complicat? Să clarificăm, astfel încât să vă puteți menține acoperirile constante și de înaltă performanță.

- Titrări zilnice ale acidității libere/totale: Titrarea regulată este prima linie de apărare. Utilizați metoda furnizorului pentru a măsura atât aciditatea totală (aciditatea generală), cât și cea liberă (partea reactivă). Aceste valori vă indică dacă baia se află în intervalul optim pentru formarea unui strat de fosfat de zinc conversion coating sau pretratare cu fosfat de fier .

- Verificarea temperaturii: Băile de fosfatare funcționează cel mai bine la temperaturi ridicate și stabile—de obicei peste 180°F. Dacă este prea rece, reacția încetinește; dacă este prea cald, riscați să corodați metalul sau să formați straturi aspre, granuloase.

- Inspecția nămolului: Toate procesele de fosfatare generează nămol ca produs secundar. Verificați fundul băii și capcanele de nămol zilnic. O acumulare excesivă poate indica o dezechilibrare a băii sau o contaminare excesivă.

- Verificări ale conductivității apei de clătire: După fosfatizare, clătirile trebuie să fie curate și cu conductivitate scăzută. Valori ridicate pot indica prezența unui transport de chimicale sau o clătire insuficientă, ceea ce poate afecta procesele ulterioare strat de fosfatizare calitate.

- Înregistrarea timpului în baie: Păstrați un registru al duratei petrecute de fiecare piesă în baie. Timpurile de staționare constante contribuie la asigurarea unei grosimi uniforme a stratului și a unei structuri cristaline corespunzătoare.

| Dată/Schimb | ID rezervor | Temperatură | Acid liber/total | Accelerator | Observația sedimentului | Conductivitatea clătirii | Adăugiri | Note | Inițiale |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 dimineața | Phos-1 | 185°F | 6.0/1.0 | OK | Ușor | Scăzut | Nimic | — | JS |

Reumplere și controlul antrenării soluției

Cum mențineți baia în intervalul optim? Adăugați concentrații pe baza rezultatelor titrării, a ratei de producție și a calității vizuale a filmului. Dacă acidul liber sau acidul total scade sub valoarea țintă, adăugați mai mult din cel corespunzător chimicale de fosfare . Dacă observați acoperiri neuniforme sau prea subțiri, verificați dacă există scăderi de temperatură sau o antrenare excesivă — atunci când piesele extrag prea multă soluție din baie. Sistemele automate de dozare pot ajuta, dar chiar și ajustările manuale funcționează dacă înregistrați modificările și urmăriți tendințele. Rețineți, reumplerea nu înseamnă doar adăugarea de cantitate; este vorba despre restabilirea echilibrului corect pentru proces de acoperire prin conversie fosfatică .

Sursele de contaminare și semnalele acestora

Chiar și cea mai bine gestionată baie poate deveni victimă contaminării. Iată principalele suspecte la care trebuie să fiți atenți:

- Uleiuri provenite din curățare insuficientă înainte de pretratare cu fosfat de fier

- Săruri din apa dură care pot precipita și perturba echilibrul chimic

- Particule fine de oțel și alte particule provenite din etapele anterioare de procesare

- Contaminarea prin amestecarea cu produse chimice din amonte sau agenți de curățare incompatibili

Inspeccionați și curățați periodic rezervoarele, urmând recomandările furnizorului privind schimbările periodice ale băii pentru a menține sub control contaminarea. Dacă observați schimbări bruște ale aspectului acoperirii—precum pete, variații de culoare sau exces de noroi—investigați imediat. Înregistrările constante în jurnal și analiza tendințelor vă vor ajuta să identificați problemele înainte ca acestea să afecteze oțel fosfatat producția.

Legătura dintre controlul procesului și calitatea acoperirii

De ce toată această atenție? Pentru că un control riguros al procesului conduce la o morfologie uniformă a filmului, performanță fiabilă și mai puține surprize în etapele ulterioare de vopsire sau formare. Imaginați-vă că trimiteți o partidă de piese la vopsire, doar ca să descoperiți aderență slabă sau un finisaj neuniform—adesea, cauza principală se regăsește într-un parametru omis în strat de fosfatizare . Prin utilizarea checklist-ului și a jurnalului de baie de mai sus, veți oferi fiecărei partide cele mai bune șanse de succes. proces de acoperire prin conversie fosfatică .

Gata să faceți următorul pas? În continuare, vom prezenta șabloane pentru inspecție, acceptare și documentare—astfel încât să puteți verifica calitatea și să mențineți procesul pe drumul cel bun de fiecare dată.

Șabloane pentru Acceptarea și Documentarea Inspecțiilor pentru o Calitate Fiabilă a Fosfatarei

Criterii de Acceptare pe Care Scriitorii le Pot Adopta

Când gestionați o linie de fosfare, cum știți că piesele dvs. cu strat fosfatat îndeplinesc așteptările de fiecare dată? Criterii de acceptare clare și aplicabile fac toată diferența. Iată un tabel practic pe care îl puteți folosi pentru a standardiza verificările de calitate pentru orice fosfare pe oțel sau fosfare pe aluminiu aplicație:

| Atribute | Criterii de acceptare | Metoda de Testare/Referință |

|---|---|---|

| Apariție | Finisaj mat uniform, fără pete descoperite, fără urme sau pete albe; culoare consistentă (de la gri la negru pentru oțel, conform specificației) | Inspection vizuală la peste 50 lumens/picior pătrat 2(538 lux); vezi TT-C-490H, 3.5.1 |

| Aderență | Mai puțin de 5% din acoperire este îndepărtată de bandă; clasificare minimă 4B (test cu bandă) | ASTM D3359 (test cu rețea și bandă); TT-C-490H, 3.5.6 |

| Greutatea/ grosimea acoperirii | În limitele prevăzute de furnizor/contract (de exemplu, un interval tipic de 1,1–11,8 g/m² pentru fosfații de zinc și 0,2–1,0 g/m² pentru fosfații de fier) | Îndepărtarea/acoperirea conform TT-C-490H, A.4.5–A.4.9 sau MIL-DTL-16232G, 4.7.3 |

| Curăţenie | Fără rupere a peliculei de apă (apa curge uniform); fără impurități vizibile sau coroziune | ASTM F21/F22 (testul peliculei de apă); TT-C-490H, 3.3.1, 4.7.3.1 |

| Tratament post-aplicare (dacă este necesar) | Prezența sigilantului/uleiului conform specificației; fără reziduuri excesive | Vizual/tactil; fișă proces furnizor |

Metode de inspecție și eșantionare: Planificarea practică a asigurării calității

Sună complicat? Iată o listă de verificare ușor de scansionat care vă ajută să elaborați un plan solid de inspecție pentru fosfatați piese, indiferent dacă gestionați o linie de producție în volum mare sau un proces specializat pe loturi:

- Definirea lotului: Grupare după substrat, tipul de acoperire și lotul de proces sau schimb (vezi TT-C-490H, 4.3.2).

- Mărimea eșantionului: Urmăriți planul intern de calitate, dar practica obișnuită este de cel puțin două eșantioane de testare pe lot sau pe ziua de producție.

- Testarea greutății filmului: Îndepărtați și cântăriți mostrele de test conform TT-C-490H, A.4.5–A.4.9 sau MIL-DTL-16232G, 4.7.3.

- Testarea adeziunii: Utilizați testul cu bandă în formă de rețea (ASTM D3359) după aplicarea vopselei. Pentru acoperirea de conversie cu fosfat de fier , verificați că vopseaua nu se desprinde sau nu crăpă.

- Rezistență la coroziune: Spray salin (ASTM B117) sau coroziune ciclică (GMW14872) conform specificațiilor din contract sau desen.

- Păstrarea documentației: Păstrați înregistrările rezultatelor testelor, jurnalul baiei și inspecțiile pentru fiecare lot conform TT-C-490H, 6.13.

Pentru fosfare pe aluminiu , asigurați-vă că utilizați panourile de testare specifice aluminiului și cerințele din MIL-DTL-5541 sau TT-C-490H, și înregistrați orice abateri sau pași speciali ai procesului.

Exemple de formulări ale specificațiilor pentru contracte și desene

Aveți nevoie de o clauză gata de utilizare pentru următoarea comandă de achiziție sau desen? Iată un șablon pe care îl puteți adapta pentru acoperirea cu fosfat de oțel sau alte necesități comune:

Furnizați un tratament de fosfatare adecvat ca bază pentru vopsire pe piese din oțel carbon sau aluminiu. Procesul trebuie să includă curățare, clătire, conversie, clătire, tratament post-conversie (dacă este specificat) și uscare. Utilizați fosfat de fier sau fosfat de zinc, așa cum este specificat pe desen; aspectul filmului trebuie să fie uniform, fără urme de murdărie sau zone neprotejate. Verificați greutatea și aderența stratului conform standardelor ASTM/ISO aplicabile. Păstrați înregistrări privind controlul procesului și inspecțiile pentru fiecare lot.

Standarde de referință precum ASTM D3359 (aderență), ASTM B117 (test de spray cu sare) și TT-C-490H sau MIL-DTL-16232G pentru criterii de proces și acceptare (consultați TT-C-490H pentru detalii) .

Șablon pentru înregistrarea loturilor și documentația QA

Menținerea organizării este esențială atât pentru conformitate, cât și pentru diagnosticarea problemelor. Mai jos este un tabel simplu pentru înregistrarea loturilor pe care îl puteți implementa pentru fiecare ciclu de strat fosfatat părți:

| Comandă de lucru | Număr de parte | Substrat | Traseu de proces | ID-uri ale băilor | Timpi (Start/Sfârșit) | Operator | Rezultate/Măsurători | Aranjament | Acțiuni pentru neconformități |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Oțel | Fosfat de fier/Pulverizare | P1, R1 | 08:00–09:30 | JD | Greutate film: 3,2 g/m 2; Adeziune: 4B; Aspect vizual: Corespunde | Acceptat | — |

Pentru o verificare QA mai cuprinzătoare, puteți adăuga câmpuri pentru condiții de mediu, instrucțiuni speciale sau linkuri către fotografii digitale. Pentru fosfatați aluminiu, notați orice abateri ale procesului sau rezultate speciale ale testelor.

Prin adoptarea acestor șabloane și referențierea standardelor recunoscute, veți eficientiza inspecțiile, veți accelera auditurile și veți asigura fiecărui fosfare pe oțel sau piesa din aluminiu îndeplinește așteptările clientului. În continuare, vom aborda depanarea — ajutându-vă să diagnosticați și corectați rapid defecțiunile, astfel încât procesul să rămână pe drumul cel bun.

Depanarea Defecțiunilor și Acțiunile Corective în Fosfatarea Oțelului

Diagnosticarea Defecțiunilor în Funcție de Aspect

Când desfășurați o linie de fosfare, chiar și operatorii cei mai experimentați întâmpină surprize — acoperiri neuniforme, culori ciudate sau vopsea care pur și simplu nu aderă. Sună cunoscut? Hai să analizăm ce vă spun aceste simptome, pentru ca dumneavoastră să puteți acționa rapid fosfatarea pieselor din oțel cu încredere și consecvență. Mai jos aveți un tabel practic de depanare pe care îl puteți folosi pentru a diagnostica, corecta și preveni defectele frecvente la fosfatarea oțelului și fosfaterea manganică linii.

| Simptom | Cauze probabile | Măsuri Corective | Măsuri preventive |

|---|---|---|---|

| Zone neuniforme sau lipsă de acoperire | Curățare slabă (ulei/rugină), aciditate scăzută, accelerator epuizat, durată scurtă de procesare, temperatură scăzută | Recurățați piesele, verificați și reglați compoziția baiei conform titrării furnizorului, măriți timpul/temperatura, optimizați activarea | Validați eficacitatea curățării, strângeți programul de titrare și monitorizare a băii, mențineți o baie de activare corespunzătoare |

| Textură aspră, nisipoasă; aderență slabă | Baie prea veche (conținut ridicat de noroi), aciditate liberă mare, durată excesivă de tratare, creștere grosolană a cristalelor | Eliminați noroiul, reglați raportul de acizi (AL/AT), reduceți durata de tratare, reîmprospătați baia dacă este necesar | Monitorizați conținutul de noroi, mențineți AL/AT în limitele recomandate de furnizor, evitați prelucrarea excesivă |

| Rugina albă apare rapid; eșuează testul de spray cu sare | Strat subțire de fosfat, sigilare necorespunzătoare, contaminare la clătire (cloruri/sulfați) | Măriți greutatea stratului (reglați baia, timpul, temperatura), aplicați un agent de sigilare post-tratare, utilizați apă de clătire dezionizată | Verificați periodic grosimea stratului, verificați aplicarea chitului, asigurați-vă de puritatea apei de clătire |

| Scriamă întunecată/neagră; pete gălbui sau întunecate | Întăiere excesivă, contaminare a baiei (metale grele), încălzire excesivă a baiei, clătire necorespunzătoare | Reîmprospătați băile de clătire, controlați temperatura băii, purificați baia (filtrare), neutralizați și clătiți după decapare | Aplicați limite de conductivitate pentru clătiri, monitorizați temperatura băii, evitați surse de apă contaminate |

| Înnegrirе sau creștere neuniformă a cristalelor | Baie contaminată, acumulare excesivă de fier, sediment ridicat | Golire parțială, filtrare, eliminare programată a noroiului | Adăugați filtrare, măriți frecvența evacuării noroiului, monitorizați conținutul de Fe 2+niveluri |

| Aderență slabă a vopselei, umflături, desprindere | Uleiuri reziduale, activare necorespunzătoare, clătire insuficientă, strat de fosfat prea gros sau prea slab | Verificați curățarea și activarea, verificați suprafața fără rupere de apă, optimizați fosfatarea (evitați cristalele mari), îmbunătățiți clătirea | Standardizați etapele de pregătire, minimizați timpul până la vopsire, asigurați o clătire completă |

| Formare abundentă de noroi | Încărcătură mare, agitare redusă, oxidare, transfer de fier din decapare | Măriți agitarea, programați eliminarea regulată a noroiului, controlați conținutul de fier | Corectați unghiul suportului/evacuarea, mențineți calitatea decapării, instalați un sistem de filtrare |

Acțiuni corective și preventive

Imaginați-vă că observați un strat de fosfat negru neuniform neuniform sau observați o cantitate excesivă de noroi la fundul rezervorului. Ce urmează? Nu vă limitați doar la remedierea problemei imediate — documentați cauza fundamentală în registrul lotului și revizuiți logica de completare. Multe dintre problemele recurente din procesele de fosforizare provine din etape de curățare neglijate, băi uzate sau monitorizare inconstantă. Întărirea programului de titrare, verificarea testului de rupere a apei și asigurarea unei agitări corespunzătoare vă vor ajuta să obțineți fosfatarea piese cu mai puține surprize.

- Finisaj mat uniform — fără pete lucioase sau zone goale

- Modele de scurgere constante — fără dâre sau pete

- Fără rupere a apei — apa ar trebui să se scurgă uniform pe suprafață

Aceste indicii confirmă faptul că procesul dumneavoastră este pe drumul cel bun. Dacă ceva nu este în regulă, acționați rapid: revizuiți curățarea, verificați compoziția chimică a băii și inspectați clătirile. Pentru probleme persistente, consultați buletinele tehnice ale furnizorului pentru limite specifice — niciodată nu ghiciți valorile sau nu faceți ajustări fără date.

Legarea defectelor la cauzele amonte

Gândește-te la depanare ca la o activitate de detectiv. De exemplu, dacă observi o aderență slabă a vopselei după fosfaterea manganică , urmărește înapoi procesul tău: A fost eficientă etapa de curățare? Ai verificat calitatea activării și a clătirii? Era chimia băii sub control? Adesea, cauza defectului se află în amonte. Prin urmărirea sistematică a simptomelor și cauzelor, poți preveni reapariția problemelor și menține finisaje de înaltă calitate lot după lot.

Prin utilizarea acestei abordări de depanare, îți vei menține fosfatarea oțelului și neuniform operațiunile în desfășurare fără probleme. În continuare, îți vom arăta cum să alegi și să colaborezi cu furnizori de fosfatare calificați pentru industria auto — astfel încât să te asiguri că fiecare piesă este pregătită pentru linia de finisare.

Alegerea unui partener pentru fosfatarea auto

Când să externalizezi fosfatarea pentru componente auto

Imaginați-vă că lansați un nou proiect auto – termene strânse, specificații riguroase și zero toleranță pentru erori. Când ar trebui să vă gândiți la externalizarea procesului de fosfatare? Răspunsul depinde adesea de scala producției, cerințele de calitate și capacitatea liniei proprii de a oferi rezultate constante, conforme cu standardele din industria auto. Dacă aveți nevoie de certificare IATF 16949, finisare integrată cu stamparea sau livrare rapidă pentru prototipare și producție de serie, un partener specializat vă poate ajuta să finalizați cu încredere procesul de aplicare a vopselei în pulbere.

Ce întrebări trebuie să adresați unui partener calificat pentru sectorul auto

Sună complicat? Nu trebuie să fie așa. Mai jos aveți o listă cu întrebările esențiale și criteriile cheie care vă pot ghida în alegerea unui furnizor fiabil de fosfatare pentru piese metalice auto:

- Certificare: Este furnizorul certificat IATF 16949 pentru managementul calității în domeniul auto?

- Capacități integrate: Pot gestiona stamparea, prelucrarea, fosfatarea și finisarea prin aplicarea vopselei în pulbere într-un singur flux tehnologic?

- Controlul procesului: Cum monitorizează ei chimia băii, greutatea acoperirii și menținerea înregistrărilor procesului?

- PPAP/Trasabilitate: Oferă documentație completă privind Procesul de Aprobare a Părților din Producție (PPAP) și trasabilitate pe loturi?

- Compatibilitate cu linia de vopsire: Se va integra finisajul lor fosfat în mod fluent cu linia dvs. ulterioară de vopsea sau pudră?

- Producții de probă: Sunt disponibile loturi pilot și eșantioane de validare pentru calificare?

- Rapoarte de inspecție și testare: Puteți examina datele privind adeziunea, coroziunea și uniformitatea (ASTM/ISO)?

- Timp de răspuns și flexibilitate: Cât de repede se pot adapta la modificări ale designului sau la comenzi urgente?

Crearea unei liste scurte de furnizori: Cine ar trebui luat în considerare?

Iată cum să vă structurați lista scurtă pentru servicii de fosfatare auto, având în vedere atât opțiunile locale, cât și cele globale. Începeți cu furnizorii care demonstrează sisteme de calitate solide, integrare avansată a proceselor și o experiență dovedită în livrarea pentru sectorul auto:

| Furnizor | Puncte Forte Cheie | CERTIFICĂRI | Capacități tipice pentru autovehicule |

|---|---|---|---|

| Serviciile Shaoyi de fosfatare metalică pentru autovehicule | Fosfatare personalizată, vopsire finală cu pulbere, tanțare/prelucrare/finisare complet integrate, prototipare rapidă | IATF 16949 | Șasiuri, bucșe, suporturi, producție de serie, loturi mici, prototipare |

| Cleveland Phosphating | Fosfatare auto și industrială, asistență locală | ISO 9001, specific industriei | Panouri de caroserie, fixatori, piese OEM |

| Parker Rust Proof of Cleveland | Fosfatare tradițională, Parker Rust Proof, finisaje cu ulei și ceară | Specific industriei | Fixatori, componente metalice, șasiu |

| American Metal Coatings | Aplicare înaltă volumetrică a stratului de pudră, zinc și fosfat de mangan, e-coat | ISO 9001 | Auto, electrocasnice, utilaje grele |

Potrivirea tipului de fosfat la aplicație

Nu toate proiectele necesită același tip de finisaj fosfat. Pentru o adeziune superioară a vopselei și protecție împotriva coroziunii pe panourile de caroserie sau suporturi, fosfatul de zinc este adesea soluția recomandată. Dacă fixatorii, roțile dințate sau bucșele necesită lubrifiere sau protecție la rodaj, fosfatul de mangan este o alegere inteligentă. Validați întotdeauna selecția prin loturi pilot — verificați compatibilitatea cu aplicarea stratului de pudră, adeziunea vopselei și rezultatele testelor de coroziune înainte de trecerea la producția de serie.

Alegerea partenerului potrivit pentru fosfatare înseamnă mai mult decât doar prețul — căutați sisteme de calitate dovedite, capacități integrate de finisare și disponibilitatea de a executa loturi de probă care să corespundă cerințelor dvs. din lumea reală.

Prin utilizarea acestei abordări structurate, veți minimiza surprizele și veți asigura faptul că piesele auto sunt pregătite pentru fiecare proces ulterior, de la ambutisare până la vopsirea finală cu pulbere. Pentru mai multe detalii despre capacitățile complete ale lui Shaoyi, inclusiv prototipare rapidă și fosfatare personalizată pentru industria auto, consultați pagină de servicii . Solicitați întotdeauna oferte competitive și rulări de probă pentru a găsi cea mai bună potrivire pentru nevoile proiectului dvs.

Întrebări frecvente despre fosfatare

1. Care este scopul fosfatării?

Fosfatarea transformă suprafața oțelului sau a altor metale într-un strat cristalin de fosfat, îmbunătățind rezistența la coroziune, aderența vopselei și reducând uzura. Este utilizată pe scară largă în industria auto, în producția de elemente de fixare și în industria electrocasnicelor pentru a asigura o durată mai lungă și o performanță mai bună a acoperirilor.

2. Care sunt cele trei tipuri de fosfare?

Principalele tipuri sunt fosfat de fier, fosfat de zinc și fosfat de mangan. Fosfatul de fier este rentabil și utilizat pentru baze de vopsea simple, fosfatul de zinc oferă o protecție superioară împotriva coroziunii și o aderență excelentă a vopselei, iar cel de mangan este preferat pentru proprietățile sale de lubrifiere și rezistență la uzură, fiind utilizat în aplicații precum angrenaje și elemente de fixare.

3. Care este procesul de fosfare?

Fosfatarea, sau procesul de fosfare, implică curățarea metalului, aplicarea unei soluții de fosfat (prin imersie sau pulverizare), clătirea și, uneori, etanșarea suprafeței. Acest lucru creează un strat uniform de fosfat care pregătește metalul pentru vopsire sau alte tratamente.

4. Poate fi folosită fosfatarea pe metale altele decât oțelul?

Da, deși fosfatarea este cel mai frecvent aplicată pe oțeluri carbon și oțeluri cu aliaje joase, există formule chimice specializate care permit acoperiri fosfatate eficiente pe aluminiu și oțeluri acoperite cu zinc, extinzând astfel utilizarea sa în diverse industrii.

5. Cum aleg tipul potrivit de strat fosfatat pentru aplicația mea?

Alegerea depinde de funcția piesei și de mediu: utilizați fosfat de fier pentru medii ușoare și baze de vopsea, fosfat de zinc pentru o rezistență sporită la coroziune și aderență îmbunătățită a vopselei, și fosfat de mangan pentru piese care necesită lubrifiere sau protecție la uzură. Consultarea unui furnizor calificat asigură potrivirea optimă pentru nevoile dvs.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —