Ce este acoperirea galvanizată? Protecție a metalului auto împotriva ruginii și coroziunii

Fundamentele acoperirii zincate pentru industria auto

V-ați întrebat vreodată de ce vehiculele moderne rezistă iernilor, sării de drum și ploii fără să se transforme în bidoane ruginite? Răspunsul scurt este zincul. În acest ghid introductiv despre Ce este acoperirea zincată? Protecția metalelor auto împotriva ruginii și coroziunii, veți descoperi cum un strat subțire de zinc aplicat pe oțel oferă o protecție durabilă și vopsibilă, pregătind terenul pentru subiectele mai avansate care urmează.

Definiție și scopul acoperirii zincate

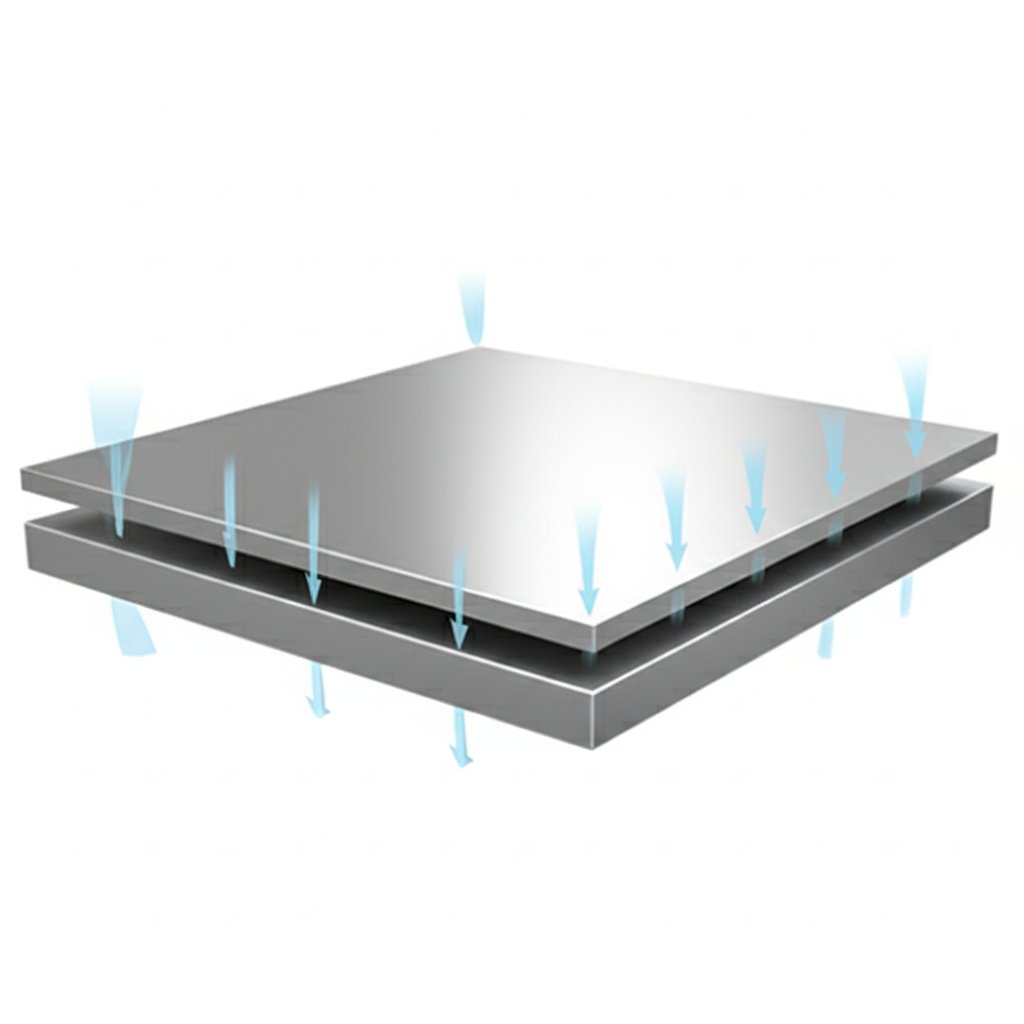

Galvanizarea înseamnă acoperirea oțelului cu zinc, astfel încât să protejeze metalul de bază în două moduri: ca barieră și ca anod sacrificial. Această acțiune dublă este esența controlului coroziunii pe care galvanizarea o oferă: protecție prin barieră și protecție catodică. În industria auto, întâlniți frecvent galvanizarea prin scufundare și galvanizarea electrochimică. Dacă vă întrebați ce este galvanizarea prin scufundare, imaginați-vă introducerea oțelului curat în zinc topit, ceea ce creează o legătură metalurgică de zinc și fier la suprafață, utilizată pentru multe componente structurale și pentru cele de sub ansamblul inferior al vehiculului, în timp ce galvanizarea electrochimică este preferată pentru panourile caroseriei expuse galvanizarea prin scufundare formează o legătură metalurgică de zinc și fier . Galvanizarea electrochimică folosește un curent electric pentru a depune un strat mai subțire, dar foarte uniform, de zinc.

Zincul protejează oțelul de două ori, prin film de barieră și acțiune anodică sacrificială.

| Modul de protecție | Cum funcționează | Unde ajută cel mai mult | Note |

|---|---|---|---|

| Film de barieră | Stratul de zinc separă oțelul de apă, oxigen și săruri | Acoperiri curate și intacte sub vopsea și chituri | Acționează ca o barieră fizică împotriva mediului |

| Acțiune sacrificială | Zincul cedează electroni și se corodează primul pentru a proteja oțelul | La zgârieturi, margini tăiate și ciobituri | De ce piesele galvanizate prin imersie la cald pot rezista totuși ruginii după deteriorări minore |

Unde se încadrează metalul galvanizat în industria auto

Veți observa prezența metalului galvanizat în diverse părți ale vehiculului, adesea sub formă de tablă din oțel galvanizat pentru piese stampilate și caroserie. Utilizări tipice includ:

- Panouri și carcase pentru caroserie (body-in-white)

- Longerons, batiuri și traverse

- Briduri, suporturi și console

- Plăci de protecție pentru șasiu și piese de întărire

- Elemente de fixare și cleme care corespund sistemului de acoperire

Producătorii auto aleg tablă electrozincată și tablă acoperită prin imersie în zinc pentru rezistența la coroziune, capacitatea de formare și proprietățile de vopsire. Vă veți întâlni și cu variante acoperite prin imersie în cazul în care se dorește un strat mai gros și o utilizare în condiții dificile.

Acoperire zincată versus protecție doar cu vopsea

Vopseaua singură este doar o barieră. Dacă este străpunsă, oțelul poate rugini la zgârietură. Zincul adaugă o a doua linie de apărare. Comportamentul său sacrificial continuă să protejeze oțelul expus, motiv pentru care sistemele bazate pe acoperirea prin imersie sunt apreciate pentru durabilitate, chiar și după deteriorări minore. Cu toate acestea, acoperirea zincată este rezistentă la coroziune, nu imortală. Alegerea tipului de acoperire, grosimea și mediul ambiant rămân factori importanți. Vom analiza în detaliu metalurgia, controlul proceselor, inspecția și reparația în secțiunile următoare.

Cum previne zincul apariția ruginei și când poate eșua acoperirea zincată

Sună simplu, nu? Dacă zincul acoperă oțelul, se oxidează oțelul galvanizat? Răspunsul real constă în modul în care zincul blochează mediul și se sacrifica la zgârieturi astfel încât oțelul să rămână protejat.

Cum oprește zincul coroziunea pe oțel

Gândește-te la zinc ca la un scut și un bodyguard. În primul rând, formează o barieră care menține apa, oxigenul și sărurile departe de oțel. În al doilea rând, zincul este mai predispus la coroziune decât fierul, astfel că la o tăietură sau zgârietură cedează electroni și protejează metalul de bază. În timp, pe suprafață se formează un strat subțire și mat numit patină. Acest strat încetinește atacurile viitoare și menține protecția activă.

Formarea pătinei și motivul apariției ruginii albe

În aer normal, zincul proaspăt reacționează cu umiditatea și dioxidul de carbon. În primul rând, se formează hidroxid de zinc, care se transformă apoi în carbonat de zinc, patina stabilă care reduce viteza de coroziune. Atunci când piesele galvanizate rămân ude, cu o circulație redusă a aerului, suprafața poate continua să formeze hidroxid de zinc în loc să dezvolte stratul stabil. Veți observa o pată albă, pudroasă sau chiar pete întunecate numite urme de depozitare umedă sau rugină albă. Asigurați circulația aerului, lăsați piesele să se usuce și eliminați depunerile abundente prin curățare blândă, după caz. În zonele saline, clătinați depunerile de cloruri, deoarece sarea face ca umiditatea să fie mai conductivă și accelerează atacul. Ghid GAA privind patina, ruggina albă, depozitarea și curățarea.

Se oxidează oțelul galvanizat și în ce condiții

Deci, se corodează oțelul galvanizat? În condiții agresive prelungite, da. Se va oxida oțelul galvanizat? Se poate, mai ales atunci când stratul de zinc este subțire, deteriorat sau lipsit de aer.

- Expunerea la aer marin cu vânturi frecvente, bogate în cloruri, poate declanșa ruginirea metalului galvanizat mai devreme. Pe unele proiecte situate la aproximativ un kilometru de ocean, suprafețele expuse vânturilor sărate regulate au prezentat rugină în 5–7 ani, în timp ce fețele protejate și-au menținut protecția cu 15–25 de ani mai mult. Un sistem duplex de vopsire peste galvanizare poate prelungi durata de viață și mai mult datorită sinergiei Performanța AGA în zone costiere și recomandări pentru sistemele duplex .

- Stocarea umedă prelungită sau acumularea apei împiedică formarea patinei protectoare, ducând la apariția ruginii albe și o pierdere mai rapidă a zincului (vezi referința GAA de mai sus) .

- Abraziunea, cioburile și marginile tăiate consumă zincul local. Acoperirile mai groase oferă o protecție sporită, în timp ce zgârieturile care ajung la oțelul netratat necesită intervenție. Prezentare generală Woodsmith privind factorii de ruginire și întreținere.

- Fisurile și suprapunerile strânse pot reține săruri și umiditate. Interfețele elementelor de fixare și îmbinările panourilor sunt puncte comune de risc.

Lăsați să se formeze patina, mențineți suprafețele curate și uscate, iar zincul își va face treaba.

- Clătiți cu apă potabilă pentru a elimina sarea și murdăria, mai ales după expunerea la mediul marin vezi referința AGA de mai sus .

- Curățați ușor cu un detergent blând și o perie moale. Evitați bureții abrazivi care pot deteriora zincul vezi referința Woodsmith de mai sus .

- Uscați complet și restabiliți circulația aerului la piesele umede, stivuite sau învelite

- Verificați. Dacă este vizibilă rugină, tratați-o imediat cu un convertor de rugină, apoi aplicați un grund bogat în zinc și un strat de vopsea compatibil vezi referința Woodsmith de mai sus .

Pe scurt, se oxidează oțelul galvanizat sau poate să se oxideze oțelul galvanizat? Da, în condiții nepotrivite. Controlați umiditatea, sărurile și deteriorările, pentru a maximiza durata de viață în exploatare. În continuare, vom analiza cum alegerea procesului și metalurgia — galvanizarea prin cufundare în cald, galvanizarea electrochimică și galvannealarea — influențează prelucrabilitatea, sudabilitatea și performanța vopsirii

HDG galvanizat, electrogalvanizat și GA

De ce două panouri acoperite cu zinc se comportă atât de diferit într-o presă, la sudura prin puncte sau sub vopsea? Răspunsul constă în modul în care este realizat stratul de acoperire și straturile pe care le creează pe oțel

Procesul și straturile de acoperire prin galvanizare în cald

Folia automotive este cel mai des acoperită pe linii continue care curăță, recalcină, imersează în zinc topit, apoi condiționează suprafața. Acest proces de zincare prin scufundare produce fie GI, fie GA, cu o scurtă tratament termic ulterioară. Pentru panourile auto critice la vopsire, liniile controlează strict compoziția baiei, temperatura, ștergerea și răcirea pentru a oferi o greutate și o aspect uniform al stratului de acoperire Centrul GalvInfo, Zincarea 2022 .

Sună complicat? Iată procedura de zincare prin scufundare în câțiva pași ușor de vizualizat.

- Curăță și activează banda pentru a elimina uleiurile și oxizii.

- Recalcește într-o atmosferă controlată, reductoare, pentru a stabili proprietățile și o suprafață reactivă.

- Imersă în baia de zinc topit.

- Ieșirea din baie și utilizarea unor cuțite pneumatice pentru a îndepărta excesul și a stabili grosimea.

- Zincare anorganică opțională: reîncălzire scurtă pentru ca zincul și fierul să se interdifuzeze, formând o suprafață de aliaj zinc-fier.

- Răcește, trece prin laminare de întărire, nivelare și aplică ulei pentru un finisaj stabil și uniform.

Pe scurt, procesul de acoperire cu zinc cu scufundare fierbinte are ca obiect curăţenia suprafeţei, reacţiile controlate în baie şi controlul precis al grosimii.

Diferențe în ceea ce privește electrogalvanizarea și galvanizarea

Electrogalvanizarea depune un strat subțire, foarte uniform de zinc pur prin electricitate. Se remarcă atunci când suprafaţa ultra-lină şi capacitatea de tracţiune profundă sunt priorităţile. Folia galvanizată din HDG poate oferi zinc mai gros pentru protecția de vârf, în timp ce galvanizat (GA) adaugă o suprafață din aliaj de zincfierbinte care este mată, mai dură și foarte prietenoasă cu vopseaua pentru practica auto (a se vedea referința GalvInfo de mai sus) - Nu. Pentru unire, galvanizate se sudă în general mai constant decât galvanizate, deoarece suprafața bogată în fier reduce stropurile și vaporii în comparație cu acoperirile de zinc pur.

Galvannealed câștigă adesea pentru adeziunea vopselei și consistența sudurii la punct pe panourile expuse.

Zinc straturi intermetalice de fier și morfologie a spangilor

Indiferent dacă este GI sau GA, performanța provine din microstructura acoperirii. Un strat de zinc aplicat prin galvanizare în baie caldă are în mod tipic un strat exterior eta din zinc ductil peste intermetalici mai duri de zinc–fier. Galvannealul introduce mai mult fier în acoperire, lăsând doar straturi de intermetalici la suprafață. Aceste straturi interioare sunt mai dure decât oțelul și rezistă la abraziune, în timp ce stratul eta de la GI adaugă ductilitate pentru rezistență la impact. Asociația Americană a Producătorilor de Galvanizări, Acoperire HDG.

| Stratificare | Găsit în | Proprietăți și rol tipice |

|---|---|---|

| Eta (Zn pur) | G | Moale, ductil; toleranță la impact și film barieră |

| Zeta (Fe–Zn) | GI și GA | Dure; rezistență la abraziune |

| Delta (Fe–Zn) | GI și GA | Dure; strat de legătură puternic |

| Gamma (Fe–Zn) | GI și GA | Foarte dur; ancorează stratul de acoperire la oțel |

Controlul procesului determină grosimea și aspectul. Factorii includ compoziția chimică a oțelului, timpul de imersie, viteza de retragere și efectul temperaturii băii asupra grosimii stratului de acoperire la zincare prin scufundare. Temperaturi mai mari ale băii și timpi mai lungi cresc în general straturile aliate mai grele, în timp ce viteza de retragere influențează grosimea și aspectul stratului exterior de zinc. Spangle, modelul cristalin vizibil, depinde de compoziția băii și de răcire; liniile moderne pentru automobile suprimă adesea spangle pentru o vopsea netedă, iar prezența sau absența acestuia nu modifică performanța la coroziune AGA, factorii de acoperire și aspectul.

Punând cap la cap, tabla zincată HDG (hdg galvanized) maximizează zincul sacrificial, GA îmbunătățește vopsibilitatea și consistența sudurii, iar EG optimizează uniformitatea suprafeței. În continuare vom conecta aceste straturi de acoperire la elementele de fixare potrivite și la practicile de izolare pentru a preveni atacul galvanic la îmbinări.

Compatibilitate și alegerea elementelor de fixare pentru a preveni atacul galvanic

Când fixați un suport acoperit cu zinc la o piesă din oțel inoxidabil sau aluminiu și apare prima furtună, unde apare rugină mai întâi? În îmbinările dintre metale diferite, stratul de zinc poate deveni anod și se poate dizolva mai repede ori de câte ori sunt prezente simultan un anod, un catod, o cale electrică și un electrolit. Întrerupeți oricare dintre aceste elemente și opriți procesul celulei – Asociația Americană a Galvanizatorilor, metale diferite și prevenire.

Îmbinarea galvanizatului cu oțel inoxidabil și aluminiu

Iată concluzia practică. Cu cât este mai mare diferența de potențial electric și cu cât îmbinarea este mai umedă, cu atât crește riscul unei coroziuni accelerate pe oțelul galvanizat . Păstrați suprafața de zinc expusă mare în raport cu metalul mai nobil și evitați spațiile strânse și umede care rețin sărurile. Recomandările AGA avertizează, de asemenea, că un anod mic cuplat cu un catod mare se corodează rapid, sugerând un raport suprafață anod/catod de cel puțin 10:1 pentru a minimiza atacul vezi referința AGA de mai sus . La interfețele dintre zinc și oțel, de obicei nu veți avea probleme, dar adăugarea oțelului inoxidabil în ansamblu va duce la accelerarea coroziunii zincului acolo unde apa stagnează. În cazul carcaselor din aluminiu, bucșele din oțel inoxidabil sau alamă pot provoca atac localizat la margini; s-a demonstrat că acoperirea aluminiului, adăugarea unor filme de izolare și utilizarea unor etanșe RTV previn coroziunea prin crăpături la interfețele de etanșare Institutul de Cercetare Southwest, coroziune prin crăpături la carcase din aluminiu .

Alegerea șuruburilor care minimizează riscul galvanic

Alegeți șuruburi cu suprafețe apropiate ca potențial de cel al piesei galvanizate. Utilizați șuruburi din oțel carbon cu acoperire de zinc sau similare, nu oțel inoxidabil neprotejat sau cupru în contact direct, pentru a reduce coroziunea oțelului galvanizat . Evitați utilizarea unui șurub galvanizat mic pentru a asambla o structură mare din oțel inoxidabil, cupru sau oțel vopsit, deoarece șurubul devine anodul mic și poate dispărea rapid vezi referința AGA de mai sus . Pentru șuruburile de înaltă rezistență la care galvanizarea prezintă riscul de fragilizare prin hidrogen, acoperirile cu fulgi de zinc oferă protecție catodică fără a introduce hidrogen în timpul procesării, fiind o alegere frecventă în industria auto pentru clase precum 10.9 și peste. Wikipedia, prezentare generală acoperiri cu fulgi de zinc . Atunci când oțelul și zincul trebuie să se atingă direct, adăugați garnituri sau mufele dielectrice pentru a întrerupe traseul curentului și etanșa îmbinarea astfel încât apa să nu poată face puntea.

Etanșanți, acoperiri și practici de izolare electrică

Gândiți-vă la straturi de apărare pentru îmbinări din metale mixte. Vopsiți ambele metale la interfață și mențineți stratul de acoperire. Adăugați elemente de izolare astfel încât metalele să nu se atingă și blocați electrolitul pentru ca celula să nu poată funcționa. vezi referința AGA de mai sus .

- Utilizați izolatori precum neopren, nailon, Mylar, Teflon sau garnituri GRE.

- Etanșați suprapunerile cu RTV sau alte etanșante lichide compatibile pentru a preveni capcanele de fisuri, mai ales la interfețele din aluminiu. (vezi referința SwRI de mai sus) .

- Asigurați scurgerea și evitați acumularea de apă la flanșe și pliuri.

- Vopsiți ambele părți ale îmbinării și mențineți straturile de acoperire reparate.

- Dimensionați îmbinările astfel încât zona de zinc să fie mare în raport cu celălalt metal.

- Nu presupuneți că există un oțel galvanizat rezistent la rugină într-un mediu umed cu sare.

- Nu vă bazați pe un element de fixare galvanizat mic pentru a susține un ansamblu mare din oțel inoxidabil sau cupru.

- Nu folosiți implicit elastomere conductive la etanșări pe aluminiu dacă există riscuri de coroziune (vezi referința SwRI de mai sus) .

Ghid orientativ doar în condiții umede. Severitatea reală depinde de electrolit, raportul de suprafață și starea acoperirii vezi referința AGA de mai sus .

| Pereche de metale | Tendința de risc în expunerea umedă | Factori cheie | Măsuri preferate de reducere a riscului |

|---|---|---|---|

| Galvanizat la inoxidabil | Moderată până la ridicată atunci când suprafața din oțel inoxidabil este mare | Diferență de potențial, suprafață mică de zinc, umiditate închisă | Măriți suprafața de zinc, izolați cu garnituri/filme, vopsiți ambele metale |

| Galvanizat pe aluminiu | Scăzută în majoritatea condițiilor atmosferice | Fisuri la etanșări, retenție de electrolit | Anodizați aluminiul, adăugați film de izolare și RTV, asigurați drenajul |

| Galvanizat pe cupru | Ridicată dacă este ud și suprafața de cupru este mare | Diferență mare de potențial, săruri conductoare | Izolați complet, vopsiți ambele, evitați elemente de fixare galvanizate mici |

Izolați metalele, etanșați apa sau potriviți potențialele pentru a preveni atacul galvanic.

Vă întrebați dacă ar trebui să zincati oțelul inoxidabil pentru a rezolva această problemă? În practică, de obicei este mai bine să izolați, să etanșați și să selectați elemente de fixare compatibile decât să schimbați materialele de bază. Aplicați aceste reguli acum, iar în următoarea secțiune vom ajusta formarea, sudarea și pretratarea înainte de vopsire astfel încât acoperirea să reziste procesului de producție.

Practici recomandate privind fabricarea și finisarea oțelului acoperit

Când tanătați, sudatați și vopsiți oțelul zincat prin imersie la cald, cum păstrați acoperirea în favoarea dvs., nu împotriva dvs.? Utilizați pașii de mai jos pentru a asigura o finisare metalică zincată curată și uniformă, de la sala de presare până la cabina de vopsire.

Practici de formare și tanțare pe tablă acoperită

AHSS acoperit dezvoltă presiuni mari de contact la interfața cu scula. Simulările și testele de laborator pe AHSS zincat au arătat aproximativ 200 MPa pe pereții laterali și până la 400 MPa în colțurile ascuțite, unde fenomenele de gripaj și defectarea lubrifiantului cresc brusc. Alegerea lubrifiantului potrivit, a materialului matriței și a stratului de acoperire al sculei este esențială în aceste zone. Studiu realizat de The Fabricator despre gripaj și lubrifiere în cazul AHSS zincat.

- Alegeți lubrifianti validați pentru GI sau GA în condiții de presiuni severe și mențineți suprafețele matriței lustruite. Evaluați utilizarea matrițelor cu acoperire PVD acolo unde riscul de gripaj este ridicat.

- Măriți razele matriței la îndoirile strânse, reglați jocurile și gestionați forța de apăsare a ștanței pentru a reduce presiunea locală în colțuri.

- Minimizați alunecarea uscată. Aplicați din nou ulei în mod constant și eliminați reziduurile înainte de sudare sau pretratare.

- Protejați suprafețele în timpul manipulării. Utilizați puncte de contact nemetalice și inserții intercalate pentru a evita abraziunea în timpul transportului la suprafața de oțel zincat.

Considerente privind sudarea prin puncte și sudarea de reparații

Zincul modifică echilibrul termic la electrod. Majoritatea atelierelor realizează cu succes sudura pe oțel zincat folosind electrozi din clasa RWMA 1 sau 2, în timp ce clasa 20 este utilă atunci când regimurile de sudare sunt mai intense. Nu există o singură alegere optimă; standardizați dacă puteți și alegeți în funcție de căldura reală generată de programul dumneavoastră. HowToResistanceWeld despre materialele electrozilor pentru oțelul zincat .

- Așteptați o curățare a vârfurilor mai frecventă. Utilizați curent, presiune și menținere adecvate pentru a controla expulzia și formarea punctului de sudură.

- Asigurați o bună ventilare. Stratul de acoperire se înmoaie și se volatilizează înaintea oțelului, astfel că controlați aportul de căldură având în vedere temperatura de topire a stratului de zinc și discuția privind punctul de topire al oțelului galvanizat pentru materialul de bază.

- După curățarea sudurii, reaplicați protecția pe zonele descoperite. Echipele întreabă adesea dacă oțelul zincat ruginește. Dacă stratul protector de zinc este ars, da, poate rugini, deci reparați imediat cu produse compatibile bogate în zinc.

Compatibilitatea sistemului de pretratare și vopsire

Aderența vopselei depinde de pregătirea suprafeței. O succesiune dovedită este: curățare, activare, aplicare strat de conversie, grunduire, apoi vopsire finală. Fosfatul de fier este o tratare frecventă înainte de vopsire, fosfatul de zinc este adesea ales pentru o rezistență mai mare la coroziune, iar pretratările pe bază de zirconiu oferă o alternativă fără fosfați pe care multe linii o utilizează astăzi. Panourile acoperite cu fosfat și vopsite sau acoperite cu pulbere pot îmbunătăți rezistența la spray-ul cu sare de aproximativ zece ori față de cele fără fosfat, conform testării ASTM Finishing And Coating privind pretratările cu fosfați.

- Păstrați și manipulați în stare uscată. Dezveliți bobinele și semifabricatele pentru a evita petele prin stivuire umedă la piesele cu acoperire termică.

- Formați și tăiați cu un lubrifiant adecvat și cu matrițe netede. Îndepărtați uleiul în exces înainte de sudare.

- Îndoiți marginile și flanșele cu raze generoase pentru a limita crăparea stratului de acoperire.

- Sudați prin puncte cu electrozi selectați. Curățați vârfurile periodic și eliminați scurgerile de material.

- Curățați temeinic, clătiți bine și activați.

- Aplicați un strat de conversie potrivit liniei și suportului dumneavoastră.

- Prim, strat de acoperire și întărire pentru a obține finisajul specificat din metal galvanizat.

- Pudră de zinc în coturile strânse. Soluționare: măriți razele de îndoire, îmbunătățiți lubrifierea și reduceți re-strike-urile.

- Microfisuri de-a lungul liniilor de îndoire. Soluționare: adăugați degroșări, deburuiți marginile și neteziți traseele de formare.

- Abraziune în timpul transportului și urme de frecare. Soluționare: utilizați folie intercalară, protecții moi pentru scule și benzi transportoare curate.

- Film alb de grund. Soluționare: uscați piesele, asigurați circulația aerului și curățați înainte de aplicarea stratului de conversie.

Curățarea metalului, pretratarea controlată și o întărire corespunzătoare creează o vopsea durabilă peste materialul galvanizat.

Odată ce procesele sunt reglate, următorul pas este stabilirea inspecției și acceptării, astfel încât fiecare piesă vopsită să respecte specificațiile și să fie pregătită pentru vopsirea finală.

Inspecție și acceptare pentru acoperirea cu zinc prin imersie la cald

Nu sunteți sigur ce trebuie verificat mai întâi când sosesc bobine sau piese stampilate galvanizate? Utilizați acest plan practic pentru a verifica acoperirea comandată, a o măsura corect și a documenta dacă este acceptată sau respinsă, astfel încât procesul de vopsire să poată continua cu încredere.

Inspecție vizuală și condiții tipice ale suprafeței

Începeți simplu. Verificați dacă eticheta produsului indică standardul ASTM, designația acoperirii, calitatea, dimensiunea și identificarea unității. Acestea sunt identificatori obligatorii pe tabla cu acoperire metalică livrată de la laminor Cerințe generale ASTM A924 . Apoi examinați suprafața.

- Clasa de aspect. Dacă este necesară o suprafață critică pentru vopsire, aceasta trebuie comandată ca fiind suplimentar netedă. Este permisă prezența unui cristalin normal sau minimizat și nu este restricționată de textură în standard.

- Calitatea execuției. Bobinele și semifabricatele trebuie să aibă un aspect corespunzător pentru calitatea și designația respectivă. Unele imperfecțiuni legate de bobinare pot apărea pe anumite porțiuni ale unei bobine.

- Ungere și pasivare. Laminorul poate furniza o peliculă ușoară de ulei sau o peliculă de pasivare pentru a reduce petele de depozitare. Dacă observați urme de depozitare albe și prăfoase, piesele au stat probabil în mediu umed cu circulație slabă de aer. Ajustați practicile de depozitare și uscare conform liniei dvs.

Rețineți, metalul galvanizat este acoperit cu zinc sau un aliaj zinc-fier din familia de acoperire prin imersie caldă, iar așteptările privind finisajul trebuie stabilite în comandă pentru a fi conforme cu finisajele din oțel galvanizat (vezi referința A924 de mai sus) .

Măsurarea și acceptarea grosimii stratului de acoperire

Acceptarea acoperirii cu zinc prin imersie caldă se bazează pe greutatea sau masa stratului conform standardului de produs, nu doar pe grosimea măsurată. A924 indică două metode de verificare și schema de eșantionare:

- Cântărire–îndepărtare–cântărire conform ASTM A90 pentru măsurarea distructivă a masei, utilizând o eșantionare triplă punct–mijloc–punct pe o bucată eșantion, cu eșantioanele laterale plasate la distanță de marginea tăiată.

- Fluorescență cu raze X conform ASTM A754 pentru măsurarea nedistructivă a masei, offline sau online, cu traversări definite și raportarea celui mai scăzut rezultat individual și a mediei celor trei puncte.

Aparate magnetice sau cu curent turbionar conform ASTM E376 pot estima grosimea stratului de acoperire, dar deciziile de respingere sunt guvernate de testele de masă menționate mai sus (vezi referința A924 de mai sus) . Pentru context, denumirile comune se convertesc astfel: G90 este echivalent cu Z275 și adaugă aproximativ 0,0016 la grosimea totală a tablei, cam 0,0008 pe fiecare parte atunci când este împărțită în mod egal. Îndrumar privind masa acoperirii și conversia. Utilizați aceste conversii pentru a verifica corectitudinea măsurătorilor de calibru în timpul procesului de zincare a oțelului, apoi înregistrați acceptarea conform masei specificate ale acoperirii.

Aderență, continuitate și documentare

Aveți nevoie de o verificare funcțională rapidă? Utilizați testul de îndoire al stratului menționat în fișa tehnică a produsului pentru a verifica eventualele straturi fragile sau slab aderente (vezi referința A924 de mai sus) . Pentru piesele vopsite, verificați Grosimea Stratului Usuc (Dry Film Thickness) a vopselei cu aparate de măsură calibrate și aplicați o regulă statistică de acceptare, cum ar fi 90:10, pentru a menține majoritatea valorilor măsurate la sau peste valoarea nominală DFT, permițând totodată variații normale. Elcometer DFT și cele mai bune practici. Încheiați procesul prin documentare: certificatul de conformitate sau raportul de testare care indică specificația, denumirea acoperirii și identificarea unității sunt livrări obișnuite conform A924.

Măsurați întotdeauna în aceleași locații: margine–centru–margine și înregistrați calibrarea aparatului înainte de utilizare.

- Recepție. Verificați etichetele, specificațiile, designația acoperirii și ambalajul. Notați aplicarea uleiului sau pasivarea.

- Vizual. Verificați prezența petelor de depozitare, deteriorări cauzate de manipulare și clasa suprafeței adecvată pentru un finisaj galvanizat.

- Eșantionare. Pregătiți eșantioanele și efectuați cântărire–decapare–cântărire în trei puncte sau analiză XRF conform procedurii de galvanizare.

- Corelație. Utilizați aparate magnetice sau cu curent turbionar pentru verificări rapide, corelate cu metoda de referință.

- Aderență. Efectuați testul de îndoire al acoperirii conform cerințelor specifice produsului dumneavoastră.

- Înainte de vopsire. Curățați, apoi verificați grosimea stratului de vopsea (DFT) cu aparate calibrate.

- Înregistrări. Arhivați rezultatele împreună cu numerele bobinelor, locațiile măsurate, metodele utilizate și jurnalele de calibrare.

| Defect sau condiție | Cauza probabilă | Acțiune corectivă |

|---|---|---|

| Pata albă de depozitare | Acumulare de umiditate, flux scăzut de aer în timpul depozitării sau transportului | Părți uscate și separate, îmbunătățirea ventilării, luarea în considerare a pasivării sau ungerii conform practicilor standard |

| Ruperi ale bobinei sau linii de tensiune | Înrobarea pe diametru prea mic sau eforturi mecanice în manipulare | Verificați compatibilitatea diametrului bobinei și manipularea; aplicarea tratamentului termic conform practicii uzinale |

| Model neașteptat de cristalizare (spangle) | Compoziția baiei și procedura de răcire | Confirmați clasa de suprafață comandată; modelul spangle nu este un defect decât dacă este restricționat prin comandă |

| Masă redusă de acoperire la margini | Variabilitate procesuală pe lățimea benzi | Măriți frecvența de eșantionare margine–centru–margine și colaborați cu furnizorul la setările liniei |

Cu acest checklist puteți accepta sau reține piese fără a ghici, menținând în același timp finisajele din oțel galvanizat constante. În continuare, vom transforma aceste verificări în specificații precompletate și un ghid de selecție pe care îl puteți include în cererile de ofertă (RFQ).

Șabloane de specificații și selecție pentru medii din lumea reală

Scrieți o cerere de ofertă (RFQ) și nu sunteți sigur ce trebuie să specificați pentru acoperirile de zinc? Utilizați acest șablon precompletat și ghid de selecție pentru a trece de la ghicitori la cerințe clare, verificabile.

Șablon de specificație pentru piese auto galvanizate

- Standardul produsului și calitatea. Specificați standardul aplicabil și calitatea. Exemple includ ASTM A653 pentru tablă zincată prin scufundare în baie de zinc, EN 10346 seria DX pentru deformare la rece, JIS SECC pentru electrozincare și clase GA precum GA340 sau GA590 pentru oțel galvannealat. Consultați tipurile, clasele și cazurile de utilizare tipice, inclusiv G90, G235, ZM310 și ZM430 în ghidul industrial SteelPRO Group privind tipurile și clasele de oțel galvanizat.

- Tipul și denumirea acoperirii. Alegeți HDG GI, EG, GA sau ZAM. Masa acoperirii conform denumirii, cum ar fi G90 sau G235 pentru zincare prin scufundare, și ZM310 sau ZM430 pentru Zn–Al–Mg.

- Prelucrabilitatea și rezistența. Specificați tipul de oțel de bază dorit, de exemplu DX52D+Z pentru formare, sau GA590 pentru panouri cu rezistență mai mare conform standardelor EN sau convențiilor de denumire GA din ghidul menționat.

- Calitatea suprafeței și destinația pentru vopsire. Precizați cerințele privind finisajul critic pentru vopsire. Menționați dacă se preferă galvannealizarea pentru aderența la vopsea și sudură.

- Metode de acceptare. Acceptare în funcție de masa acoperirii conform standardului de produs invocat. Aliniați măsurătorile din uzină cu același standard.

- Note privind sudura și asamblare. Indicați așteptările privind compatibilitatea pentru sudură punctată sau lipire cu adeziv la GI față de GA.

- Ambalare și manipulare. Minimizați durata de expunere la umiditate, permiteți circulația aerului și evitați stivuirea în stare umedă, deoarece corozivitatea atmosferică depinde de umiditate, salinitate și poluanți conform ISO 9223 Categoriile de corozivitate și factorii determinanți conform ISO 9223 .

- Trasabilitate. Solicitați pe documente identificatorul bobinei sau unității, calitatea, denumirea acoperirii și referințele lotului.

- Finisaj post-procesare. Indicați familia de pretratare și sistem de vopsire destinată suportului acoperit.

Potriviți clasa de mediu, masa acoperirii și sistemul de vopsire înainte de a alege o calitate.

Ghid de selecție bazat pe mediu

Începeți prin clasificarea atmosferei. ISO 9223 explică faptul că agresivitatea crește odată cu durata de umiditate, salinitatea aerului și dioxidul de sulf. Apoi alegeți familia și masa acoperirii care corespund expunerii, utilizând cazuri practice validate pentru HDG, EG, GA și ZAM din ghidul industrial menționat mai sus.

| Scenariu de expunere | Factori determinanți ai agresivității | Soluția recomandată de zinc | Note |

|---|---|---|---|

| Panouri interioare, finisaje similare cu cele ale electrocasnicelor | Umiditate scăzută, estetica este prioritară | EG, de exemplu SECC | Suprafață foarte netedă pentru vopsea sau zone vizibile |

| Utilizare generală exterioară, pe drumuri suburbane | Umezire intermitentă, săruri de dezgheț | GI zincat la cald, de exemplu G90 sau GA340 | Echilibrează prelucrabilitatea cu protecția sacrificială |

| Zone costiere sau industriale cu pulverizare | Cloruri și poluanți transportați prin aer | G235 HDG sau ZAM, de exemplu ZM310; utilizați ZM430 pentru condiții mai extreme | Masă de acoperire mai mare și durabilitate crescută cu Zn–Al–Mg conform ghidului |

| Cadre, traverse, suporturi | Stropi de pe șosea, pietriș | Oțel structural galvanizat de calități precum seria S cu +Z sau GA590 | Combinați cu vopsea robustă acolo unde este necesar |

Pe măsură ce evaluați galvanizarea prin imersie și cea electrochimică, rețineți că alegerea între oțelul electrozincat și cel zincat la cald este adesea una între uniformitatea ultra-netedă și o protecție superioară a marginilor tăiate. Oțelul zincat la cald este, de asemenea, larg disponibil pentru foi și piese stampilate auto.

Factori decizionali privind ciclul de viață și achizițiile

- Strategia de protecție anticorozivă. Este oțelul galvanizat rezistent la rugină? Nu. Este doar rezistent, iar masa corectă a stratului de acoperire și sistemul de vopsire trebuie să reflecte mediul menționat mai sus.

- Prelucrabilitate. Galvanizarea prin aplicare (GA) facilitează adesea sudarea și aderența vopselei, galvanizarea electrochimică (EG) favorizează un aspect estetic superior, iar galvanizarea prin imersie (HDG) oferă un strat mai gros de zinc sacrificial pentru muchii și ciobituri.

- Cost și aprovizionare. Specificați doar ceea ce aveți nevoie. În analizele pieței galvanizării prin imersie pentru industria auto, HDG rămâne o alegere dominantă pentru numeroase aplicații ale caroseriei și șasiului Prezentare generală a pieței oțelului auto zincat .

- Controlul riscului. Specificați ambalarea pentru a limita durata de expunere la umiditate și definiți acceptabilitatea conform standardului invocat pentru a evita disputele.

| Opţiune | Rezistență la coroziune | Protecție la margini | Capacitate de vopsire | Capacitate de sudare | Utilizare tipică |

|---|---|---|---|---|---|

| Oțel vopsit doar | Bun dacă este intact | Scăzut | Bun | Bun | Părți interioare |

| EG | Bun | Moderat | Cel mai bun | Bun | Panouri expuse |

| HDG GI | Mai bun | Mai bun | Bun | Bun | Subansamblu, exterior general |

| - Da. | Mai bun | Mai bun | Cel mai bun | Cel mai bun | Panouri vopsite, sudate prin puncte |

| ZAM | Cel mai bun | Cel mai bun | Bun | Bun | Zone costiere sau industriale severe |

Fixați aceste opțiuni în cererea dvs. de ofertă (RFQ), apoi fiți pregătiți să le validați în producție. În continuare, vom aborda modurile reale de defectare și vom oferi proceduri pas cu pas de reparații pe care le puteți utiliza în atelier și în teren.

Moduri de defectare și proceduri de reparație pentru panourile auto

Vedeți un strat alb prăfos sau dâre maronii la o îmbinare și vă întrebați ce s-a întâmplat? Se oxidează oțelul galvanizat? Răspunsul scurt este că deteriorarea, capcanele de umiditate și condițiile de depozitare decid dacă veți vedea rugină pe materialul galvanizat. Se va oxida metalul galvanizat în timpul exploatării? Poate, dar puteți preveni și remedia problema înainte ca ruggina să se extindă pe oțelul galvanizat.

Moduri comune de defectare în exploatare

- Pata albă de depozitare. Părțile nou galvanizate care rămân ude fără circulație a aerului dezvoltă depuneri albe sau gri de hidroxid de zinc, în loc să formeze o patină stabilă. Usucarea și ventilarea sunt primele măsuri corective, deoarece patina protectivă are nevoie de cicluri de aer pentru a se forma Asociația Americană a Galvanizatorilor, pată de depozitare umedă și patină.

- Eroziunea marginilor tăiate și la îmbinări. La marginile tăiate și suprapunerile de material, apa reținută prin acțiune capilară creează o fisură unde coroziunea progresează spre interior. Curățarea timpurie, etanșarea și aplicarea unui strat protector previn agravarea situației Bradley-Mason, prezentare generală a coroziunii la marginea tăiată.

- Manipularea cauzează abraziune. Micile goluri sau zgârieturi apărute în urma manipulării devin puncte de inițiere. Tratați-le imediat pentru a preveni răspândirea ruginii zincate sub vopsea.

Secvențe de reparații în atelier și pe teren

- Opriți atacul activ. Separați piesele, asigurați circulația aerului și uscați complet. Acesta este pasul unu pentru eliminarea petelor albe de depozitare conform recomandărilor AGA.

- Evaluați severitatea. Pata albă ușoară sau medie poate dispărea adesea după expunerea la aer liber. Depunerile grele sau extreme necesită îndepărtarea și repararea conform standardelor din documentul AGA menționat mai sus.

- Curățați. Utilizați o perie din nailon rigid și o soluție de curățare adecvată, apoi clătiți cu apă de robinet și uscați. Măsurați grosimea rămasă de zinc pentru a verifica protecția conform practicii AGA din aceeași sursă.

- Reparați zonele deteriorate conform metodelor ASTM A780. Opțiunile includ vopsea bogată în zinc, metalizare cu zinc prin pulverizare sau lipire cu aliaj pe bază de zinc. Pentru vopseaua bogată în zinc, stratul uscat conține 65%–69% sau peste 92% zinc metalic în greutate, iar stratul de reparație trebuie să fie cu 50% mai gros decât stratul de zinc din jur, dar nu peste 4,0 mil. Aliajele pe bază de zinc necesită o încălzire prealabilă de aproximativ 600 °F (315 °C), iar grosimea finală a reparației trebuie controlată conform specificației. Materialeele pentru retușare trebuie să atingă cel puțin 2,0 mil într-o singură aplicație Retușare și reparație AGA, metode ASTM A780 .

- Etanșați marginile și îmbinările. După curățare și reparație, etanșați suprapunerile pentru a bloca capcanele de apă care determină ruginirea oțelului galvanizat în crăpături (vezi referința Bradley-Mason) .

- Aplicați grund și strat de vopsea final. Utilizați acoperiri compatibile cu sistemul existent de vopsele. Evitați filmele de pasivare înainte de vopsire deoarece pot interfera cu aderența (vezi referința AGA privind petele de depozitare umedă) .

Considerente legate de sudură și retușare

După sudură, eliminați reziduurile din zona afectată termic și restabiliți protecția utilizând metodele ASTM A780 de reparație. Va rugina zincatul dacă ZAT este lăsată descoperită? Da, acoperiți imediat unde zincul a fost ars.

Vopsea bogată în zinc

- Avantaje: Se aplică la rece, ajunge în forme complexe; conținut definit de zinc și grosimi conform A780.

- Dezavantaje: Necessită oțel curat și uscat; aspectul poate să nu se potrivească perfect cu zincul înconjurător.

Metalizare cu zinc prin pulverizare

- Avantaje: Creează straturi robuste de zinc cel puțin până la cerința produsului; potrivit pentru suprafețe mai mari.

- Dezavantaje: Necessită echipamente specializate și aplicare realizată de personal calificat.

Lipitură pe bază de zinc

- Avantaje: Se îmbină bine cu zincul înconjurător; reparație metalurgică durabilă.

- Dezavantaje: Necesită o preîncălzire de ~600 °F (315 °C); căldura poate afecta finisajele adiacente.

Uscă repede, etanșează cusăturile și protejează marginile pentru a preveni coroziunea de sub strat.

Pe scurt, oțelul zincat poate rugina în absența circulației aerului sau la marginile deteriorate. Poate, dar cu măsurile de mai sus poți controla locurile unde începe de obicei ruginirea oțelului zincat și poți prelungi durata de viață. În continuare, vom arăta cum să alegi un partener integrat care asigură controlul depozitării, prelucrării și acoperirii, de la prototip până la SOP.

Alegerea unui partener integrat pentru piese auto zincate

Când termenele se strâng și toleranțele se reduc, cine menține acoperirea cu zinc constantă de la bandă până la ansamblul finit? Partenerul potrivit. Iată cum să-l evaluezi pas cu pas, astfel încât procesul tău de zincare să sprijine calitatea, costurile și datele de lansare.

Ce trebuie căutat la un partener metalurgic capabil de zincare

- Sisteme de calitate potrivite pentru industria auto. Verificați ISO 9001 și IATF 16949, susținute de inspecții riguroase precum CMM și sisteme de vizualizare, plus planificare în stil SPC și APQP. Acestea sunt criterii esențiale de selecție pentru piese stampate și ansambluri în sectoare exigente, cadrul de selecție PrimeCustomParts.

- Amplasament tehnic larg. Stamparea progresivă și transfer, utilaje proprii, sudură și asamblare. Capacitatea de a crește scara de la prototipuri la milioane de piese.

- Colaborare inginerească. Sprijin DFM, simulare de deformare și prototipare rapidă care ajută la reducerea riscurilor în fazele incipiente.

- Adoptarea tehnologiei. Presă modernă, automatizare, senzori în matriță și controale bazate pe date îmbunătățesc repetabilitatea.

- Expertiză în tratamente superficiale. Experiență în coordonarea HDG, EG și GA, inclusiv pretratare și pregătire pentru vopsire.

- Durabilitate și fiabilitate. Practici ecologice și o istorie dovedită de livrări la timp indică stabilitate pe termen lung.

Integrare procesuală și asigurarea calității

Imaginați-vă o singură echipă responsabilă care gestionează stamparea, pregătirea suprafeței, imersia la cald, galvanizarea prin ardere sau electro-galvanizarea și asamblarea. Mai puține predări înseamnă mai puține variabile, comunicare mai clară și un control mai strâns al termenelor de livrare. Externalizarea către un partener complet specializat în prelucrarea metalelor poate oferi, de asemenea, acces la echipamente avansate, capacitate scalabilă și asigurarea structurată a calității, elemente pe care multe ateliere specializate pe un singur proces nu le pot egala Ghidanță pentru parteneri de producție LinkedIn .

Întrebați fiecare candidat în mod direct: cum galvanizați oțelul pentru piese auto pe linia dumneavoastră? Un răspuns credibil va descrie secvența HDG și alternativele. În cazul imersiei în baie fierbinte, oțelul curățat este scufundat într-o baie de zinc topit la aproximativ 860°F 460°C, apoi răcit pentru a se forma o patină de zinc. Galvanizarea prin recălire presupune reîncălzirea după baie pentru a forma un aliaj zinc-fier, potrivit pentru aderența vopselei. Zincarea electrochimică depune zinc prin electricitate, fără utilizarea unei băi. Cunoașterea traseului folosit și a locului unde este aplicat dezvăluie controlul procesului hdg și compatibilitatea cu vopsirea. Prezentare generală National Material a metodelor de galvanizare.

| Domeniu de competență | Ce trebuie verificat | De ce contează |

|---|---|---|

| Stampilare și echipamente | Gamă de prese, echipamente progresive, senzori în interiorul matriței, întreținere rapidă a echipamentelor | Minimizează deteriorarea acoperirii și menține caracteristicile în limitele specificate |

| Traseul acoperirii | Flux definit GI, GA sau EG, plus etape de pretratare și pregătire pentru vopsire | Aliniază procesul galvanizat cu performanța sudurii și vopsirii |

| Metrolgie și asigurarea calității | CMM, sisteme de vizualizare, SPC, planuri de control documentate | Asigură repetabilitatea și o conținere rapidă în cazul apariției unor probleme |

| Scalabilitate în aprovizionare | Celule prototip până la linii de producție în volum mare, pregătire clară PPAP | Facilitează tranziția de la probe la SOP |

Calitate integrată plus programare integrată egalează un risc total mai mic și lansări mai rapide.

De la prototip la SOP cu termene conducătoare fiabile

Iată o cale simplă pe care o puteți aplica cu orice furnizor.

- În timpul cererii de ofertă (RFQ), definiți calitatea oțelului, GI vs GA vs EG, masa acoperirii și intenția sistemului de vopsire. Întrebați: cum galvanizați oțelul pentru această piesă și cum veți verifica continuitatea și grosimea stratului de acoperire?

- Pentru probe, aliniați parametrii de formare, sudare și pretratare cu stratul de acoperire intenționat. Înregistrați lecțiile într-un plan de control.

- Înainte de SOP, stabiliți punctele de măsurare și frecvența raportării pentru masa acoperirii și aspectul exterior. Clarificați ambalarea care previne apariția petelor prin stivuire umedă.

Căutați un exemplu integrat pentru a evalua conform listei dvs. de verificare? Shaoyi oferă prototipare rapidă, ambutisare complexă și tratamente de suprafață coordonate, inclusiv acoperiri zincate și înrudită, în cadrul sistemelor de calitate IATF 16949, cu sprijin pentru asamblare. Examinați capacitățile lor ca un punct de referință în timp ce comparați mai mulți furnizori după aceleași criterii Servicii Shaoyi .

Utilizați un limbaj consecvent atunci când evaluați candidații. Indiferent dacă o numesc galvanizare prin scufundare în cald, imersie în cald, HDG sau pur și simplu GI, asigurați-vă că pot descrie controalele procesului hdg, metodele de inspecție și predarea către vopsire în termeni clari, verificabili. În secțiunea următoare, vom sintetiza totul în concluzii cheie și un plan de acțiune pe roluri pe care îl puteți implementa imediat.

Concluzii și pașii următori pentru protecția oțelului împotriva coroziunii

Gata să transformați ceea ce ați învățat în piese fiabile pe drum? Iată elementele esențiale pe care le puteți aplica astăzi, plus standardele și partenerii care mențin rezultate coerente.

Principalele concluzii privind protecția galvanizată

- De ce funcționează zincul. Zincul protejează oțelul în două moduri: prin barieră și acțiune sacrificială, formând în același timp un patin stabil care reduce pierderea de zinc la aproximativ 1/30 din rata de coroziune a oțelului. Din acest motiv, este ales pentru o durată lungă de viață în proiecte exigente Asociația Americană a Galvanizatorilor, prezentare generală protecție anticorozivă.

- Ce este galvanizarea și ce este galvanizarea prin imersie. În termeni simpli, oțelul curățat este scufundat în zinc topit pentru a forma un strat metalurgic de zinc și fier care protejează împotriva umidității, sărurilor și acizilor Xometry, noțiuni de bază despre galvanizarea prin imersie.

- Durata de viață este condiționată. A întreba cât durează protecția galvanică înseamnă de fapt a analiza mediul, masa stratului de acoperire, pretratarea, vopsirea și întreținerea. Reducerea perioadei de umiditate, menținerea integrității straturilor de acoperire conduc la o protecție mai durabilă.

Procesul corect, specificația corectă, partenerul corect.

Plan de acțiune pentru inginerie, calitate și aprovizionare

- Inginerie de Design

- Selectați GI, GA sau EG în funcție de obiectivele de funcționalitate și finisare. Documentați tipul și masa acoperirii conform standardului aplicabil.

- Planificați vopsirea peste zinc acolo unde este necesar. Cum protejați oțelul galvanizat de rugină? Începeți cu un pretratament corespunzător și grunduri compatibile.

- Indicați în notele desenului așteptările privind inspecția și reparația pentru a evita ambiguitățile.

- Producție și vopsire

- Păstrați piesele uscate și bine ventilate în timpul depozitării pentru ca patina de zinc să se poată forma. Evitați stivuirea în mediu umed.

- Înainte de vopsire, urmați practicile recunoscute pentru pregătirea suprafețelor galvanizate astfel încât aderența și durabilitatea să atingă nivelurile stabilite conform standardelor AGA pentru galvanizare, inclusiv ASTM D6386 și metodele conexe.

- Cum preveniți ruginirea oțelului în exploatare? Utilizați suporturi curate, un strat de conversie corect și un sistem de vopsea compatibil peste zinc.

- Calitate și inspecție

- Măsurați grosimea și continuitatea acoperirii cu ajutorul aparatelor calibrate și metodelor menționate în standarde. Utilizați metode de reparație definite pentru zonele deteriorate.

- Înregistrați rezultatele în funcție de locație și metodă, astfel încât acceptarea să poată fi auditată.

- Aprovizionare și furnizori

- Cereți fiecărui furnizor să explice procesul complet, de la capăt la capăt. Un răspuns clar la întrebarea cum protejați oțelul de rugină în construcțiile galvanizate ar trebui să menționeze prelucrarea corespunzătoare a suprafeței, inspecția recunoscută și practicile de reparații.

- Luați în considerare furnizorii integrați care pot realiza prototipuri, ambutisare, tratamente superficiale și asamblare sub același acoperiș. Ca exemplu de referință, Shaoyi oferă calitate conform IATF 16949, alături de servicii de ambutisare, tratamente superficiale coordonate inclusiv galvanizare, și sprijin pentru asamblare Servicii Shaoyi .

Unde să mergeți pentru servicii și standarde

- Standarde și metode. Consultați această prezentare generală consolidată a documentelor normative și suport, cum ar fi ASTM A123, A153, A767, A780, D6386, D7803 și E376, pentru a alinia specificațiile, inspecțiile și reparațiile cu practicile recunoscute Lista AGA cu standarde și practici de galvanizare .

- Mecanisme și durabilitate. Revizuiți de ce funcționează zincul și cum contribuie patina la longevitatea în expunerea atmosferică, conform ghidului AGA privind protecția anticorozivă menționat mai sus.

- Noțiuni de bază despre proces. Pentru o reactualizare pe care o puteți împărtăși cu echipa atunci când vi se cere să explicați ce este metalul galvanizat prin imersie, indicați-le explicația procesului de galvanizare prin imersie referențiată anterior.

Introduceți acești pași în cererile dvs. de ofertă (RFQ) și în planurile de control, iar astfel veți consolida performanța anticorozivă fără a supra-dimensiona specificațiile. Dacă vă mențineți focusul pe mecanisme dovedite, standarde clare și parteneri competenți, veți livra piese galvanizate durabile cu încredere.

Întrebări frecvente despre acoperirile galvanizate

1. De ce Rustoleum spune să nu se utilizeze pe metal galvanizat?

Suprafețele proaspete de zinc pot reacționa cu unele vopsele alchidice pe bază de solvent, ceea ce duce la o aderență slabă. Pentru a vopsi corect suprafețele galvanizate, curățați uleiurile, lepădați ușor dacă este necesar, aplicați un grund de conversie adecvat sau un wash primer, apoi utilizați un grund și o vopsea de finisare compatibile. Urmarearirea pașilor recunoscuți de pregătire pentru substraturile galvanizate îmbunătățește aderența și durabilitatea.

2. Se oxidează oțelul galvanizat pe mașini?

Da, poate, în anumite condiții. Oțelul galvanizat rezistă coroziunii prin protecție de barieră și protecție sacrificială, dar umiditatea închisă, sărurile de carieră, deteriorarea stratului, marginile tăiate și crăpăturile strânse pot totuși declanșa ruginirea. Păstrați piesele uscate, etanșați îmbinările, eliminați sărurile și reparați ciobiturile cu produse bogate în zinc pentru a menține protecția.

3. Ce este galvanizarea prin imersie la cald pentru oțelul auto?

Este procesul de imersiune a oțelului curat în zinc topit, astfel încât un strat de zinc-fer să se formeze și să adere la suprafață. În industria auto, linii continue produc GI pentru un maxim de zinc de sacrificiu sau GA atunci când o suprafață din aliaj de zinc-fer este preferată pentru aderența vopselei și consistența sudurii prin puncte.

4. Cum se galvanizează oțelul pentru piesele de vehicule?

Pașii tipici ai HDG sunt: curățarea și activarea suprafeței, încălzirea controlată, imersiunea în zinc topit, tergerea cu gaz pentru stabilirea grosimii, galvannealizarea opțională, apoi răcirea și ungerea ușoară. Electrogalvanizarea este o altă metodă, care depune zinc prin electricitate pentru finisaje foarte netede. Producătorii integrați pot coordona amprentarea, acoperirea și inspecția complet, în cadrul sistemelor de calitate auto. De exemplu, Shaoyi oferă amprentare certificată IATF 16949, tratamente de suprafață inclusiv galvanizare și asistență în asamblare.

5. Cum protejați oțelul galvanizat de rugină după prelucrare?

Evitați depunerea de condens, asigurați fluxul de aer și mențineți suprafețele curate pentru ca patina de zinc să se poată forma. Înainte de vopsire, utilizați o secvență dovedită de pretratare și grunduri compatibile. La îmbinări, izolați metalele diferite, etanșați suprapunerile și alegeți fixatoare acoperite cu zinc. Reparați zonele deteriorate cu vopsea bogată în zinc sau prin metalizare pentru a restabili protecția sacrificială.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —