Ce este nichelarea electroless: Proces, control, remedieri

Plinarea cu nichel fără electrolizare în limbaj simplu

Definirea clară a placării cu nichel fără electro

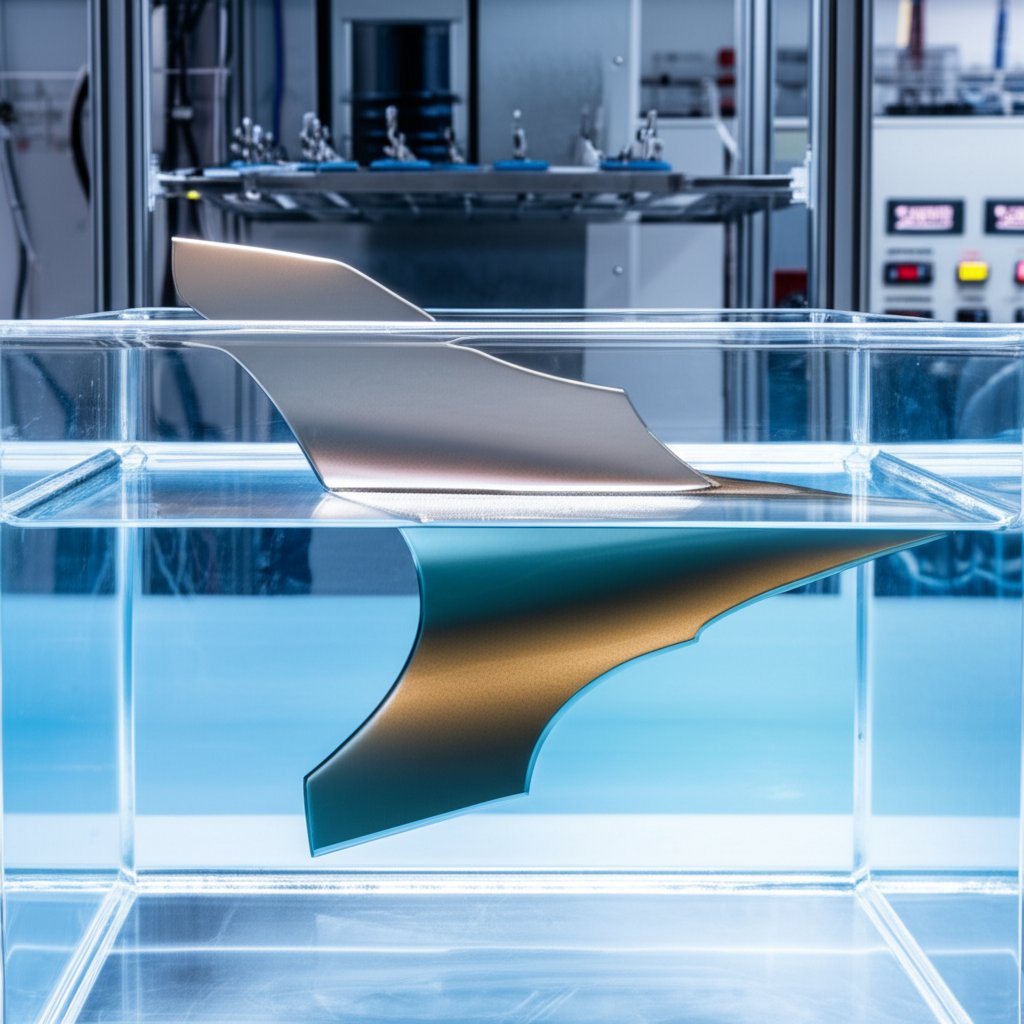

Ce este acoperirea cu nichel fără electro? În termeni simpli, este un proces în care un strat de aliaj de nichel (de obicei nichel-fosfor (Ni-P) sau uneori nichel-bor (Ni-B) este depus pe o suprafață metalică sau non-metalică folosind o reacție chimică, nu electricitate. Asta înseamnă că nu există fire, nici o sursă de alimentare externă şi nici configuraţii complicate. În schimb, partea este scufundată într-o baie chimică cu o formulă atentă, unde ionii de nichel sunt reduceți și se leagă direct de suprafață, creând un finisaj uniform de nichel.

Dacă te-ai întrebat vreodată ce este placă de nichel în general, ideea principală este de a proteja piesele de uzură și coroziune sau de a le îmbunătăți aspectul. Nichelarea electroless se remarcă prin faptul că este autocatalitică: reacția continuă atâta timp cât soluția este proaspătă și suprafața este corect pregătită. Din acest motiv, veți găsi nichel electroless utilizat în tot felul de aplicații, de la angrenaje precise și matrițe până la accesorii pentru bucătărie și componente electronice.

Cum se diferențiază de galvanizare

Sunteți tentați să credeți că este complicat? Imaginați-vă două metode diferite de acoperire a unei piese. În cazul nichelării electrolitice (metoda tradițională), este necesar un curent electric pentru a deplasa ionii de nichel pe suprafață. Aceasta înseamnă că zonele mai apropiate de electrozi primesc mai mult nichel, în timp ce adânciturile și marginile primesc adesea mai puțin. Ca urmare, stratul poate fi neuniform – mai gros pe suprafețele plane și mai subțire în colțuri sau în găuri adânci.

Placarea autokatalitică, pe de altă parte, nu depinde de electricitate. Reacția chimică depune nichel uniform pe fiecare suprafață expusă, indiferent de cât de complexă este forma. Asta înseamnă că chiar și alezajele interne, filetele și elementele complicate primesc un strat protector constant. Pentru multe aplicații inginerești și industriale, această uniformitate reprezintă un avantaj major.

Proprietăți cheie și importanța lor

Deci, de ce să alegeți placarea autokatalitică cu nichel? Iată principalele beneficii pe care le veți observa imediat:

- Grosime Uniformă —chiar și pe geometrii complexe și suprafețe interne

- Rezistență excelentă la coroziune —în special cu EN cu conținut ridicat de fosfor, care este amorfa și rezistă atacului apei, al sarii și al multor substanțe chimice

- Rezistență sporită la uzură —protejează piesele în mișcare și prelungește durata de funcționare

- Control Dimensional —esențial pentru componente de precizie unde fiecare micron contează

- Finisaj atrăgător, personalizabil —de la mat la lucios, în funcție de formulare

După tratamentul termic, nichelul autocatalitic poate deveni și mai dur, fiind potrivit pentru matrițe și componente rezistente la uzură. Totuși, creșterea durității prin căldură poate reduce rezistența la coroziune, așadar este important să adaptați procesul în funcție de nevoile dvs. Finisajul este neted și uniform, ideal pentru piese care necesită atât performanță, cât și un aspect profesional.

Nichelul autocatalitic nu este unic pentru toți. Prin ajustarea conținutului de fosfor (scăzut, mediu, ridicat), sau utilizarea unor alternative precum nichel-bor sau depuneri codisociate cu PTFE, proprietățile stratului de acoperire pot fi adaptate pentru diferite medii—indiferent dacă aveți nevoie de o mai mare rezistență la coroziune, o rezistență superioară la uzură sau o lubrifiere suplimentară.

Placarea cu nichel autocatalitic oferă un finisaj din nichel uniform, rezistent la coroziune și protecție împotriva uzurii—mai ales acolo unde precizia și durabilitatea sunt esențiale.

În concluzie, dacă aveți nevoie de un strat de acoperire fiabil, constant și versatil, nichelarea electroless este adesea alegerea potrivită — mai ales atunci când este comparată cu nichelarea electrolitică pentru piese complexe sau cu performanțe ridicate.

Cum funcționează procesul de nichelare electroless pas cu pas

Când auziți despre procesul de nichelare electroless, poate părea un experiment chimic misterios. Dar în practică, este o succesiune bine controlată de pași — fiecare dintre ei esențial pentru obținerea unui strat uniform și de înaltă calitate din nichel. Să analizăm fluxul de lucru, astfel încât să puteți vedea cum are loc magia, de la piesa brută la produsul finit.

Pregătirea și activarea suprafeței

-

Inspecția inițială și curățarea preliminară

- Ce trebuie verificat: Verificați existența unor deteriorări vizibile, contaminări sau piese incorecte. Confirmați tipul materialului și starea suprafeței.

-

Degresare și curățare alcalină

- Ce trebuie verificat: Asigurați-vă că toate uleiurile, grăsimile și reziduurile de prelucrare sunt eliminate. Verificați obținerea unei suprafețe libere de rupere a apei (apa trebuie să curgă uniform, nu să formeze picături).

-

Etșare cu acid și activare de suprafață

- Ce trebuie verificat: Căutați o matizare sau etșare uniformă—fără pete lucioase sau întunecate. Pentru metale neconductive sau pasive, confirmați activarea corespunzătoare (uneori prin agenți activatori proprietari sau dublu zincat pentru aluminiu).

Pregătirea temeinică a suprafeței este obligatorie. Imaginați-vă că vopsiți un perete murdar—sărirea acestui pas duce la aderență slabă și defecte ale stratului.

Chimie de depunere autocatalitică

-

Imersie în soluție de nichel electroless

- Ce trebuie verificat: Verificați compoziția băii—ioni de nichel, agent reductor (de obicei hipofosfit de sodiu), agenți complecșanți, stabilizatori și tensioactivi trebuie să fie în limitele specificate de furnizor.

- Monitorizați temperatura băii (în mod tipic între 85°C și 95°C) și pH-ul (de obicei între 4 și 6), conform recomandărilor formulei băii.

- Asigurați-vă că agitarea și filtrarea sunt active pentru a preveni particulele și a menține un depozit uniform.

- Verificați fixarea pieselor—asigurați-vă că toate suprafețele sunt expuse și că soluția poate curge liber.

-

Depunere electroless

- Ce trebuie verificat: Monitorizați viteza de acoperire și timpul de reținere pentru a atinge grosimea țintă. Urmăriți evoluția gazelor (burbucilor) și aspectul suprafeței uniform, neted și fără defecte este scopul.

- Urmăriți vârsta băii, numerele loturilor și evenimentele de reaprovizare într-un jurnal pentru trasabilitate și control al proceselor.

Procesul de placare fără electrolizare se bazează pe o reacție autocatalítica: agentul de reducere (de multe ori hipofosfit) donează electroni, permițând ionilor de nichel să se depoziteze ca aliaj metalic de nichel-fosfor pe suprafața activată. Această reacție continuă atâta timp cât chimia este echilibrată și suprafața rămâne catalitică.

Porturile post-tratament și de calitate

-

Spălare şi neutralizare

- Ce trebuie verificat: Se folosește apă dezonizată pentru clătitul complet între etape. Confirmă că reziduurile chimice nu pot provoca pata sau coroziune mai târziu.

-

Tratamentul termic sau coacerea (dacă este necesar)

- Ce trebuie verificat: Verificarea temperaturii cuptorului și a timpului de reținere în funcție de specificațiile procesului. Tratamentul termic poate crește duritatea sau poate reduce stresul hidrogenului în depozit.

-

Inspecția finală și măsurarea

- Ce trebuie verificat: Verificați acoperirea, grosimea uniformă, aderența și aspectul. Măsurați grosimea depozitului și confirmați că îndeplinește cerințele.

Curățenia riguroasă, controlul atent al baiei și clătirea disciplinată sunt principalele măsuri de prevenire împotriva contaminării și a pierderilor prin antrenare în procesul de nichelare autocatalitică.

Rețineți, fiecare procedură de nichelare autocatalitică trebuie adaptată substratului specific, geometriei și cerințelor de utilizare finală. Temperatura și pH-ul băii pot varia în funcție de compoziția chimică – urmați întotdeauna fișele tehnice ale furnizorului pentru intervalele exacte de control.

Păstrarea unui jurnal detaliat este esențială pentru urmărirea procesului și pentru îmbunătățirea acestuia. Înregistrați:

- Numerele loturilor și identificatorii pieselor

- Vechimea băii și adăugările chimice

- Temperatura, pH-ul și nivelul soluției

- Evenimentele de completare și întreținere

Urmând un proces de acoperire cu nichel fără electrolizare disciplinat, veți obține acoperiri consistente, de înaltă performanță, pregătite pentru aplicații exigente. În continuare, vom explora modul de a alege varianta EN potrivită pentru nevoile dumneavoastră de inginerie.

Ghid pentru ingineri în selectarea nichelului fără electro

Alegerea conţinutului de fosfor

Când trebuie să alegi cea mai bună acoperire cu nichel fără electrolizator pentru cererea dumneavoastră, prima întrebare este: ce nivel de fosfor trebuie să specificați? Răspunsul determină performanţa în ceea ce priveşte rezistenţa la coroziune, duritatea, capacitatea de soldare şi chiar răspunsul magnetic. Să le defalcăm în categorii principale:

- Conținut scăzut de fosfor (24% P): Oferă cea mai mare duritate și rezistență la uzură, făcându-l un dispozitiv de bază pentru mediile abrazive și situațiile care necesită o bună capacitate de soldare sau conductivitate. Aceste straturi de acoperire sunt excelente în condiții alcaline sau caustice, dar sunt mai puțin rezistente la acizi.

- Fosfor mediu (59% P): Munca industriei, echilibrând rezistența la coroziune, duritatea și aspectul. Acoperirile de nichel electroless cu conținut mediu de fosfor sunt utilizate pe scară largă în inginerie generală, industria auto și electronică.

- Fosfor înalt (10–13% P): Cunoscute pentru structura lor amorfă, aceste acoperiri sunt extrem de rezistente la coroziune — în special în medii acide sau neutre — și sunt esențial nemagnetice. Sunt ideale pentru echipamente din industria petrolului și gazelor, prelucrarea chimicalelor și industria alimentară.

| Variantă EN | Conținut de fosfor/bor | Rezistență la coroziune | Duritate (după placare / după tratament termic) | Proprietăți magnetice | Sudabilitate | Aplicații tipice |

|---|---|---|---|---|---|---|

| Ni-P cu fosfor scăzut | 2–4% P | Cel mai bun în mediu alcalin; acceptabil în acid | Ridicat / Crește prin tratament termic | Magnetic | Excelent | Roți de pompe, elemente de fixare, supape, matrițe |

| Ni-P mediu-P | 5–9% P | Bun în general | Mediu-înalt / Înalt după tratament termic | Cu magnetism scăzut | Bun | Arbori precizie, piese auto, electronice |

| Ni-P înalt-P | 10–13% P | Excelent în mediu acid/neutru | Mediu / Cel mai înalt după tratament termic | Ne-magnetic | Moderat | Echipamente pentru procese chimice, supape pentru petrol și gaze, mașinării pentru alimente |

| Nichel-Boron | 1–5% B | Mai jos decât Ni-P | Foarte înaltă direct de pe placare | Magnetic | Excelentă (cu conținut scăzut de B) | Contacte electronice, piese de uzură, finisaje lipite |

| Compozit Ni-P/PTFE | 10–12% P + 15–25% PTFE | Bună (depinde de matrice) | Mai scăzut decât Ni-P pur | Ne-magnetic | Moderat | Matrițe, suprafețe de eliberare, componente glisante |

Notă: valorile de duritate ale stratului de nichel electroless pentru Ni-P se situează în mod tipic între 500–720 HK100 în starea depusă, crescând la 940–1050+ HK100 după tratament termic pentru nichel electroless cu fosfor înalt.

Când să luați în considerare co-depozitele Ni-B sau PTFE

V-ați întrebat vreodată dacă aveți nevoie de ceva mai mult decât un strat standard de nichel electroless cu fosfor? Acoperirile din nichel-boron se remarcă prin duritatea excepțională în starea depusă și conductivitatea electrică ridicată, fiind ideale pentru contacte electronice și straturi bondabile. Pe de altă parte, dacă piesele dumneavoastră necesită o frecare redusă și o eliberare ușoară — gândiți-vă la matrițe sau ansambluri mobile — Ni-P cu co-depozite PTFE oferă o suprafață netedă, auto-lubrifiată. Aceste acoperiri de nichel electroless sunt deosebit de utile în aplicațiile unde uzura și lubrifierea sunt critice, dar Ni-P pur nu poate asigura performanța necesară.

- Acoperire din nichel-boron: Conectori electronici, scule cu uzură mare, paduri sudabile

- Compus Ni-P/PTFE: Matrițe de injectare, role pentru prelucrarea alimentelor, bucșe alunecătoare

Efectele tratamentului termic și compromisurile asociate

Iată un sfat practic: tratamentul termic poate crește în mod semnificativ duritatea depunerii de nichel electroless—mai ales în cazul depunerilor de nichel electroless cu conținut ridicat de fosfor. De exemplu, Ni-P în stare inițială poate atinge 500–720 HK100, dar după tratament termic, depunerile cu conținut ridicat de fosfor pot depăși 940 HK100, apropiindu-se de duritatea cromului dur. Totuși, această creștere vine cu un compromis: tratamentul termic, mai ales la temperaturi ridicate, poate crește porozitatea și poate reduce ușor rezistența la coroziune, în special în cazul acoperirilor de nichel electroless cu conținut ridicat de fosfor (Nickel Institute) .

- Pentru o rezistență maximă la uzură, aplicați tratament termic acoperirilor Ni-P sau Ni-B conform specificațiilor.

- Dacă prioritatea dvs. principală este rezistența la coroziune, evitați tratamentul termic excesiv pentru nichelul electroless cu conținut ridicat de fosfor.

Specificarea variantului corect de nichel fără electrolitic prin conţinutul de fosfor sau bor, şi luarea în considerare a tratamentului termic se asigură că acoperirea dumneavoastră oferă echilibrul optim de duritate, rezistenţă la coroziune şi performanţă funcţională.

Încă nu eşti sigură care acoperire de nichel fără electrolizare se potriveşte rolului tău? Imaginaţi-vă următorul pas: pregătirea substratului pentru a asigura adeziune şi performanţă de durată. Asta e ceea ce vom aborda în continuare.

Prepararea suprafeței, aderența și mascarea esențiale pentru placă de nichel fără electro

Pregătirea aluminiului pentru EN

Când vrei să maximizezi performanţa aluminiului nichelat, secretul este în pregătire. Stratul natural de oxid de aluminiu este o sabie cu două tălpi: protejează împotriva coroziunii, dar face și complicată acoperirea directă. De aceea, platarea cu nichel fără electrolit începe întotdeauna cu o secvență de pași de curățare, gravare și activare, concepuți pentru a asigura o aderență durabilă și un finisaj de nichel impecabil.

Fă asta:

- Degresați și curățați complet folosind un agent de curățat alcalin sau un sistem ultrasonic — nu trebuie să rămână nici ulei, nici praf.

- Efectuați decaparea într-o soluție alcalină (de exemplu, hidroxid de sodiu) pentru a îndepărta oxidul și a aspra suprafața, asigurând o legătură mecanică mai bună.

- Îndepărtați smutul într-o baie de acid azotic sau sulfuric pentru a elimina reziduurile rămase după decapare.

- Aplicați un tratament cu zincat pentru a înlocui filmul de oxid cu un strat de zinc, care acționează ca un punte pentru depunerea nichelului.

- Pentru aplicații critice, utilizați un ciclu dublu de zincat: îndepărtați primul strat de zinc și reaplicați-l pentru a spori suplimentar aderența.

- Luați în considerare aplicarea unui strat subțire de nichel electrolitic înainte de pasul fără curent, dacă este necesară aderența maximă.

Evitați acest lucru:

- Sărirea oricărui pas de curățare sau activare — reziduurile sau oxizii pot provoca aderență slabă sau desprinderea.

- Lăsarea aluminiului curățat expus — reoxidarea poate avea loc în câteva minute.

- Decaparea insuficientă sau excesivă, care poate duce la formarea de smut sau la o asperitate excesivă.

Urmărirea acestor pași asigură o placare cu nichel fără electroliză pe aluminiu care oferă rezultate constante și de înaltă calitate pentru piese din domeniul auto, aerospațial și electronic.

Nuanțe ale oțelului inoxidabil, cuprului și oțelului special

Nu toate materialele sunt egale. Fiecare material necesită o abordare personalizată pentru o placare sau acoperire fiabilă cu cupru și nichel a suprafețelor din oțel inoxidabil.

Placarea cu nichel a oțelului inoxidabil – Faceți următoarele:

- Degresați și curățați complet pentru a elimina uleiurile și contaminanții.

- Activați suprafața—de obicei cu un acid slab sau un activator special—pentru a elimina straturile pasive de oxizi.

- Spălați imediat pentru a preveni reprocesarea.

- Luați în considerare aplicarea unui strat subțire de nichel tip Wood’s înainte de placarea fără electroliză, pentru aliaje dificile.

Placarea cu nichel a oțelului inoxidabil – Evitați următoarele:

- Lăsarea pieselor expuse după activare—oțelul inoxidabil poate reforma rapid oxizi.

- Utilizarea unor agenți de curățare incompatibili care pot lăsa pelicule sau reziduuri.

Cupru și Oțel pentru scule – Faceți următoarele:

- Degresați și curățați alcalin, așa cum se face la alte suporturi.

- Activare acidă (pentru cupru, adesea cu acid sulfuric; pentru oțelul pentru scule, cu acid clorhidric sau activatori specifici).

- Clătiți minuțios și treceți direct la baia autocatalitică pentru a evita ruginirea rapidă sau oxidarea.

Cupru și Oțel pentru scule – Evitați următoarele:

- Lăsarea pieselor să se usuce la aer între etape – umiditatea poate provoca pete sau coroziune.

- Neglijarea verificării prezenței impurităților închise în găuri sau filete.

Selecționarea corectă a etapelor pentru fiecare material este fundamentul unei placări bune de cupru și nichel, precum și a unui strat durabil de nichel pe oțel inoxidabil sau aluminiu.

Metode de mascare și placare selectivă

Ați avut vreodată nevoie să protejați anumite zone de a fi acoperite? Mascarea este esențială în nichelarea autocatalitică, mai ales pentru ansambluri complexe sau atunci când doar anumite suprafețe necesită tratament. O strategie corectă de mascare previne acumularea nedorită de nichel și asigură o definiție clară a marginilor, fără a deteriora stratul de EN la îndepărtare.

Materiale comune de mascare:

- Lacuri de oprire (varietăți vinilice uscate rapid sau rezistente la acid)

- Ceară (pentru cicluri la temperatură înaltă sau joasă)

- Bande adezive sensibile la presiune (tip plastic, sticlă sau folie metalică)

- Ștanțe, capace sau dispozitive speciale din cauciuc sau plastic permanente

Reguli empirice pentru mascare:

- Aplicați mai multe straturi de lac sau ceară pentru o acoperire completă — lăsați fiecare strat să se usuce complet.

- Tăiați ceara în timp ce este caldă pentru margini curate și o îndepărtare ușoară după placare.

- Alegeți grosimea benzii și tipul adezivului în funcție de chimia soluției și geometria piesei.

- Pentru mastere permanente, asigurați-vă că acestea sunt bine ajustate și compatibile din punct de vedere chimic cu toți pașii procesului.

- Eliminați masterea imediat după placare pentru a evita reziduurile dificil de curățat.

Fixarea pieselor complexe este de asemenea esențială — dispozitivele ar trebui să permită curgerea soluției către toate suprafețele și să minimizeze închiderea aerului, care poate cauza lipsuri de placare sau goluri.

Verificați întotdeauna adeziunea după placare folosind metode standardizate de testare — acest lucru asigură faptul că aluminiul dumneavoastră placat cu nichel sau alt substrat respectă standardele de calitate înainte de trecerea la următorul pas al procesului.

Înțelegerea nevoilor unice de pregătire și mastere ale fiecărui tip de material este cheia pentru a obține maximum din procesul dumneavoastră de placare autokatalitică cu nichel. În continuare, vom analiza cum să specificați, verificați și documentați straturile dvs. de acoperire pentru rezultate fiabile și reproductibile.

Cum se specifică și se verifică placarea autokatalitică cu nichel

Ce standarde se aplică și când

V-ați întrebat vreodată cum puteți fi sigur că placarea dumneavoastră autokatalitică cu nichel respectă mereu cerințele industriale? Răspunsul se află în standarde precum ASTM B733 , AMS-C-26074 și AMS 2404 . Aceste documente definesc cerințele esențiale privind grosimea placării chimice cu nichel, calitatea depozitului și protocoalele de inspecție, fiind astfel baza comenzilor de achiziție și a desenelor tehnice din sectoarele aerospațial, apărare, electronică și industrial.

Să analizăm ce aduce fiecare standard:

| Standard | Utilizare tipică | Clauze/Note cheie | Teste comune |

|---|---|---|---|

| ASTM B733 | Industria generală, electronică, petrol și gaze, medical, utilaje | Definește tipuri în funcție de conținutul de fosfor (Tip I–V), clase în funcție de tratamentul termic și condițiile de utilizare în funcție de grosime (SC0–SC4) | Grosime (XRF, magnetic, coulometric), adeziune (îndoire/impact/șoc termic), porozitate (ferroxyl, apă clocotită), duritate (microduritate) |

| AMS-C-26074 | Aerospațial, apărare, spațial, electronică, petrol și gaze | Clase în funcție de tratamentul termic, grade în funcție de conținutul de fosfor, documentare strictă și uniformitate, îmbunătățite pentru medii severe | Grosime (nedistructiv), adeziune (tragere, îndoire), duritate, rezistență la coroziune, inspecție vizuală |

| AMS 2404 | Aerospatial și auto, scop general | Tehnic echivalent cu AMS-C-26074 și recomandat pentru proiecte noi | Grosime, adeziune, aspect vizual, duritate (după caz) |

Fiecare standard clasifică acoperirile în funcție de conținutul de fosfor—scăzut, mediu sau ridicat—și stabilește grosimi minime și maxime ale nichelului, clase de tratament termic și metode de testare. De exemplu, ASTM B733 specifică tipuri precum Tipul II (1–3% P) pentru electronice sau Tipul V (>10% P) pentru medii cu coroziune intensă, și clase de grosime de la SC0 (0,1 µm) pentru protecție de bază până la SC4 pentru servicii severe.

Cum se scriu criteriile de acceptare

Sună complicat? Iată o listă practică care vă ajută să redactați criterii de acceptare clare, gata pentru inspecție, pentru specificația dvs. de placare chimică cu nichel:

- Clasa/tipul depozitului: Specificați nivelul de fosfor (de exemplu, ASTM B733 Tipul IV sau AMS-C-26074 Clasa B)

- Grosimea plăcării cu nichel: Indicați grosimea minimă și maximă admisibilă a nichelului (de exemplu, 10–25 µm) și precizați locurile unde sunt necesare măsurătorile

- Metoda de testare a aderenței: Indicați îndoirea, impactul sau șocul termic conform standardului

- Cerințe privind tratamentul termic: Notați clasa (fără tratament sau tratat termic), temperatură și durată

- Metoda de testare a coroziunii: Specificați testele necesare (de exemplu, spray cu sare, porozitate prin ferroxil)

- Referință plan de eșantionare: Faceți referire la un plan acceptat de industrie pentru inspecția loturilor (de exemplu, ANSI/ASQ Z1.4)

- Reguli privind refacerea/repararea: Definiți dacă și cum este permisă refacerea

- Livrabile documentare: Solicitați certificate de conformitate, urmărirea loturilor de baie și rapoarte de inspecție

Asigurați-vă că menționați standardul exact (de exemplu, „ASTM B733 Tip V, Clasa 2, SC3”) și orice clasă sau grad relevant. Acest lucru asigură faptul că toată lumea — cumpărătorul, galvanizatorul și inspectorul — vorbește același limbaj și cunoaște grosimea necesară a nichelului și obiectivele de performanță.

Metode de inspecție și testare care resiste

Cum verificați grosimea stratului de nichel și alte caracteristici de calitate? Protocoalele de inspecție sunt incluse în fiecare standard EN major. Iată un ghid rapid pentru cele mai frecvente metode:

- Măsurarea grosimii: Utilizați fluorescența cu raze X (XRF), inducția magnetică (pentru acoperirile nemagnetice pe oțel), retroîmprăștierea beta sau îndepărtarea coulometrică pentru măsurători precise și reproductibile. Secționarea mecanică transversală este utilizată, de asemenea, pentru verificare distructivă.

- Aderență: Teste de îndoire, impact sau soc termic conform standardului ales. Căutați crăpare, cojire sau desprindere.

- Porozitatea: Testele cu Ferroxyl, apă clocotită, apă aerisită sau alizarină evidențiază orificiile de tip pinhole sau porii care ar putea compromite rezistența la coroziune.

- Greutate specifică: Testarea microduretății (de exemplu, Knoop sau Vickers) înainte și după tratamentul termic, în special pentru piese critice din industria aerospațială sau supuse uzurii.

- Inspecție vizuală: Verificați prezența bășicilor, gropițelor, a discolorărilor sau a depozitului neuniform.

Planul de inspecție trebuie întotdeauna să fie aliniat la terminologia și metodele de testare ale standardului citat. Dacă aplicația dumneavoastră necesită trasabilitate sau încredere statistică, utilizați un plan de eșantionare recunoscut și documentați toate rezultatele pentru fiecare lot.

Listă de verificare pentru criteriile de acceptare

- Clasa/tipul depozitului și conținutul de fosfor

- Grosimea necesară a nichelării și harta locațiilor

- Metoda de testare a aderenței și nivelul de acceptare

- Clasa de tratament termic, temperatură și durată

- Cerințe privind testele de coroziune și porozitate

- Planul de eșantionare și frecvența inspecției

- Ghidaj pentru refacere/reparație

- Documentație și livrabile de certificare

Pentru fiecare lucrare, menționați exact standardul, tipul, clasa și grosimea necesară de nichel—nu vă bazați pe descrieri generice sau presupuneri.

Prin traducerea standardelor EN în specificații aplicabile și planuri clare de inspecție, veți construi încredere în fiecare piesă placată—creând premizele unui control robust al procesului și al depanării, pe care le vom analiza în continuare.

Controlul baiei, completarea și depanarea în procesul de placare chimică cu nichel

Monitorizarea stării băii și înregistrările

V-ați întrebat vreodată de ce unele piese acoperite cu nichel prin placare autokatalitică par impecabile, în timp ce altele prezintă cratere, dâre sau nuanțe neuniforme? Secretul constă adesea în modul în care este monitorizată și menținută baia. În procesul de placare, menținerea soluției de nichel într-o formă optimă este la fel de importantă ca și chimia în sine. Imaginați-vă un bucătar care gustă și ajustează rețeta în timp ce gătește — inginerii de proces trebuie să facă același lucru cu soluția lor de placare autokatalitică cu nichel.

Parametri cheie care trebuie verificați periodic:

- Concentrația ionilor de nichel — Prea scăzută duce la depuneri subțiri; prea ridicată poate provoca instabilitate.

- Hipofosfit (agent reductor) — Esențial pentru reacția autocatalitică; trebuie completat pe măsură ce este consumat.

- Fosfit (produs secundar) — Se acumulează în timp; niveluri excesive duc la o calitate slabă a depunerii și pot opri procesul de placare.

- pH — De obicei menținut între 4,6 și 5,0 pentru rezultate optime.

- Temperatură — În mod tipic controlat între 85–91°C; prea scăzut încetinește depunerea, prea ridicat risca descompunerea.

- Niveluri de stabilizator și aditivi —Reglează proprietățile depozitului și durata de viață a baiei.

- Starea filtrării —Elimină particulele care cauzează asperitate sau pitting.

Metodele obișnuite de analiză includ titrarea (pentru nichel și hipofosfit), spectrofotometria UV-VIS și cromatografia ionica pentru fosfit și alți contaminanți. Pentru temperatură și pH, utilizați aparate calibrate și înregistrați fiecare verificare.

Titlurile coloanelor din registrul băii

- Date și Oră

- Inițialele operatorului

- Identificator lot/piesă

- Vechimea băii (cicluri sau ore)

- Concentrația ionilor de nichel

- Concentrația de hipofosfit

- Concentrația de fosfit

- pH

- Temperatură

- Adiții (produse chimice, completări)

- Observații (culoare, turbiditate, miros, defecte vizibile)

- Evenimente de filtrare/întreținere

- Estimări ale antrenării

Completare și prelungirea duratei de viață

Când observați scăderea performanței băii—poate viteza de placare scade sau finisajul nu mai este la fel de strălucitor—este probabil momentul să completați baia. Iată cum puteți menține procesul de placare cu nichel funcționând corespunzător:

- Verificați nivelurile de nichel și hipofosfit. Completați separat, lăsând un interval de 15–20 minute între adiții pentru o amestecare corespunzătoare.

- Monitorizați acumularea de fosfit. Nivelurile ridicate (de obicei peste 100–150 g/L) indică epuizarea băii; se poate face o eliminare parțială sau înlocuirea băii. (Finisare și acoperire) .

- Mențineți pH-ul și temperatura în intervalul recomandat — ajustați cu amoniac sau acid acetic după necesitate.

- Filtrati baia regulat (folosind saci filtranți de 1 micron sau mai fini) pentru a elimina particulele și a prelungi durata de viață a băii.

- Păstrați baia acoperită atunci când nu este utilizată și evitați contaminarea din alte linii de placare sau antrenarea de substanțe din etapele de pretratare.

Reînnoirea și filtrarea corespunzătoare pot prelungi semnificativ durata de serviciu a soluției de placare chimică nichel, reducând costurile și opririle în producție.

Depanarea defectelor cu remedieri rapide

Chiar dacă se monitorizează cu atenție, pot apărea defecte. Iată o tabelă practică care vă ajută să identificați și să remediați problemele frecvente din procesul de placare:

| Simptom | Cauza Probabilă | Acțiune corectivă |

|---|---|---|

| Viteză scăzută de placare | Conținut scăzut de nichel sau hipofosfit, pH scăzut, temperatură scăzută, contaminare metalică | Analizați și ajustați nivelul de nichel/hipofosfit, corectați pH-ul/temperatura, verificați prezența contaminanților |

| Placare discontinuă/lipsa depunerii | Pregătire slabă a suprafeței, activitate scăzută a baiei, contaminare metalică | Îmbunătățiți curățarea/activarea, verificați chimia băii, eliminați contaminanții |

| Depuneri aspre sau negre | Filtrare slabă, stabilizator excesiv, pH ridicat, contaminare organică | Îmbunătățiți filtrarea, ajustați stabilizatorul, corectați pH-ul, curățați echipamentele |

| Pitează | Contaminare organică, curățare slabă, particule, fosfit ridicat | Îmbunătățiți curățarea, filtrați soluția, înlocuiți sau reînnoiți parțial baia |

| Noduli sau bășici | Baie prea stabilizată, contaminare prin antrenare, pregătire slabă a suprafeței | Reduceți stabilizatorul, îmbunătățiți clătirea, revizuiți pretratarea |

| Grosime neuniformă | Parametrii în afara domeniului, agitare inadecvată, fixare necorespunzătoare | Verificați pH-ul/temperatura, îmbunătățiți agitarea, ajustați fixarea |

| Baie opacă/tulbure | Conținut ridicat de fosfit, pH ridicat, complexant scăzut | Testați și ajustați compoziția chimică, luați în considerare înlocuirea băii |

Dacă datele tehnice ale furnizorului specifică limite de control și rate de adiționare, utilizați acele valori exacte; altfel, nu presupuneți intervale.

Filtrarea este prima linie de apărare împotriva asperităților și pitting-ului — folosiți filtre fine și mențineți mediul băii la fel de curat ca într-un laborator. Chiar și câteva părți per milion de metale străine, uleiuri sau contaminanți organici pot „otrăvi” o soluție de nichel electroless și pot compromite întregul proces de placare.

Adoptând proceduri riguroase de monitorizare, reînnoire și depanare, veți asigura o soluție de nichel electroless care oferă rezultate constante și de înaltă calitate. În continuare, să analizăm cum practicile de mediu, sănătate și siguranță conturează o operațiune de placare durabilă.

Sănătatea mediului, siguranța și sustenabilitatea în nichelarea autocatalitică

Siguranța lucrătorilor și echipamentul de protecție individuală

Atunci când manipulați produse chimice pentru acoperirea autocatalitică, siguranța nu este doar un punct de verificat — este baza unei operațiuni fiabile. V-ați întrebat vreodată ce s-ar putea întâmpla dacă ați sări peste utilizarea mănușilor sau nu ați folosi o ventilație corespunzătoare? Contactul direct cu sărurile de nichel și agenții reducători poate provoca iritații ale pielii, leziuni oculare și probleme respiratorii. Conform fișei de date de siguranță pentru soluțiile de nichelare chimică , compușii de nichel pot fi, de asemenea, cancerigeni și pot declanșa reacții alergice la persoanele sensibile.

- Purtați întotdeauna mănuși rezistente la substanțe chimice (se recomandă nitril), mâneci lungi și ochelari de protecție sau vizieră.

- Utilizați protecție respiratorie adecvată dacă ventilația este insuficientă sau dacă lucrați cu stropi sau vapori.

- Spălați-vă pe mâini și pe pielea expusă în mod amănunțit după manipularea soluțiilor de placare.

- Țineți alimentele și băuturile departe de zona de lucru pentru a preveni ingestia accidentală.

- Stocați substanțele chimice în containere bine închise, în spații reci și bine ventilate, departe de materiale incompatibile.

- Instruiți toți operatorii cu privire la procedurile de urgență, inclusiv răspunsul la scurgeri și primul ajutor în cazul expunerii la substanțe chimice.

Sună strict? Ar trebui să sune așa — acești pași ajută la prevenirea efectelor acute și cronice asupra sănătății și sprijină o cultură a siguranței care aduce beneficii tuturor persoanelor de pe linia de producție.

Conformitatea cu reglementările și substanțele

Vă întrebați cum se încadrează nichelarea chimică în actualul cadru regulatoriu? Dacă firma dumneavoastră furnizează componente electronice sau piese auto, probabil sunteți familiarizați cu RoHS și REACH. Aceste reglementări limitează substanțele periculoase și cer documentarea substanțelor chimice utilizate în placarea electrolitică și în băile de nichel autokatalitic. De exemplu, RoHS limitează utilizarea plumbului, cadmiului, mercurului și cromului hexavalent în componentele electrice, în timp ce REACH urmărește Substanțele cu Risc Foarte Mare (SVHC) în toate etapele de fabricație.

- Înregistrați toate substanțele chimice utilizate în procesul de placare, așa cum este solicitat de autoritățile locale sau regionale.

- Păstrați fișele actualizate de date privind siguranța (SDS) și documentația tehnică pentru fiecare componentă a baiei de placare.

- Documentați utilizarea oricăror substanțe restricționate și asigurați-vă că sunt explorate alternative, acolo unde este posibil.

- Respectați directivele privind calitatea efluenților și a aerului (cum ar fi U.S. EPA 40 CFR Part 433, care limitează conținutul de nichel în apele uzate la 3,98 mg/L pentru un maxim zilnic sau 2,38 mg/L pentru o medie lunară).

- Fiți conștienți de reglementările specifice regiunii — cum ar fi Titlul 22 din California pentru deșeuri periculoase sau cerințele UE privind marcarea CE pentru echipamentele electronice.

De ce este important acest lucru pentru activitatea dumneavoastră? O conformitate corespunzătoare nu doar evită amenzi și oprirea activității, dar asigură și clienții că procesul dumneavoastră de acoperire electroless nu va introduce nichel corodat sau reziduuri periculoase în lanțul lor de aprovizionare.

Tratarea deșeurilor și sustenabilitatea

Ați văzut vreodată ce se întâmplă cu băile uzate și cu apa de clătire după placarea prin imersiune? Efluenții care conțin nichel reprezintă o provocare atât din punct de vedere ecologic, cât și legal. Evacuarea neîntreruptă poate duce la acumularea nichelului în sol și cursurile de apă, provocând daune ecologice și sancțiuni juridice. De aceea, gestionarea durabilă a deșeurilor este esențială, mai ales pe măsură ce standardele de mediu se strâng.

Pașii tipici de tratare includ:

- ajustarea pH-ului și precipitarea —Adăugarea unei substanțe alcaline (cum ar fi NaOH) pentru a crește pH-ul și a precipita nichelul sub formă de hidroxid de nichel, care este apoi filtrat.

- Filtrare —Elimină substanțele solide și previne evacuarea nămolului periculos.

- Extracția cu solvent și recuperarea —Instalațiile moderne utilizează sisteme în circuit închis pentru a extrage și recupera nichelul, minimizând deșeurile și sprijinind reciclarea resurselor (TY Extractor) .

- Schimb ionic sau evaporare —Opțiuni avansate pentru reducerea suplimentară a nichelului din efluent și recuperarea metalelor valoroase.

- Prelungirea duratei de viață a baiei și reducerea antrenării soluției —O controlare atentă a procesului, clătirea și gestionarea chimicalelor pot reduce frecvența eliminării băii și pot minimiza deșeurile.

Imaginați-vă dacă fiecare atelier ar recicla nichelul său — utilizarea resurselor ar scădea, iar riscul ca nichelul corodat să ajungă în mediu ar fi mult mai redus. Aceste măsuri contribuie, de asemenea, la abordarea dezavantajelor legate de coroziune, asigurându-se că fluxurile de deșeuri nu accelerează degradarea mediului sau riscurile reglementare.

| Elemente esențiale ale programului EHS pentru placarea electroless cu nichel | |

|---|---|

| Comunicarea pericolelor și semnalizarea | Asigurați-vă că toate zonele sunt etichetate clar și că personalul este instruit cu privire la pericole |

| Acces la fișele de securitate (SDS) și documentele tehnice | Păstrați documentele ușor accesibile pentru toate substanțele chimice |

| Instruire regulată privind siguranța și mediul | Programați cursuri de actualizare anuale și instruire pentru personalul nou angajat |

| Monitorizarea expunerii și emisiilor | Utilizați prelevarea de mostre de aer și apă pentru a urmări conformitatea |

| Manifestul deșeurilor și urmărirea acestora | Documentați toate mișcările și eliminarea deșeurilor periculoase |

| Audituri periodice de conformitate | Revizuiți practicile și actualizați-le pe măsură ce evoluează reglementările |

Respectați întotdeauna reglementările locale și condițiile autorizațiilor și consultați profesioniști certificați în domeniul mediului atunci când proiectați sau modernizați instalația de placare.

Prin construirea unui program solid de Sănătate, Siguranță și Mediu (EHS) și menținerea la zi cu cele mai bune practici, veți proteja nu doar echipa și mediul, ci veți asigura și faptul că procesul dumneavoastră de placare electroless cu nichel rezistă verificărilor – acum și în viitor. În continuare, vom compara performanța și durabilitatea nichelului electroless cu acoperirile alternative, ajutându-vă să faceți cea mai bună alegere pentru aplicația dumneavoastră.

Unde se potrivește cel mai bine placarea electroless cu nichel

Unde excelentă nichelul electroless

V-ați întrebat vreodată de ce anumite piese de înaltă precizie rezistă mai mult, sunt rezistente la coroziune și mențin toleranțe strânse chiar și după ani de utilizare? Răspunsul se află adesea în alegerea finisajului de suprafață. Nichelarea electroless se remarcă atunci când aveți nevoie de un strat de acoperire uniform și robust — mai ales pentru forme complexe, alezaje interioare sau detalii fine. Spre deosebire de alte metode, nichelul electroless formează un strat uniform pe fiecare suprafață expusă, fiind astfel o alegere de top pentru aplicații inginerești exigente, unde o grosime neuniformă ar putea duce la defectarea prematură sau dificultăți la asamblare.

- Supape hidraulice de precizie și rotoare de pompe

- Corpuri de injectoare de combustibil și actuatori auto

- Matrițe pentru injectarea plasticului și scule pentru turnarea sub presiune

- Conectori electronici și plăci de circuit imprimat

- Piese de mașini cu alunecare sau supuse uzurii

Atunci când precizia dimensională, rezistența la coroziune și protecția antiuzură sunt esențiale, nichelarea fără curent (electroless nickel plating) față de nichelarea prin procedeu electrolitic (electrolytic nickel plating) înclină balanța în favoarea EN, mai ales pentru componente complexe sau cu performanțe ridicate.

Comparativ cu nichelul electrodepositat și cromul

Alegerea dintre nichelare fără curent, nichelare electrolitică și cromare? Imaginați-vă că aveți o piesă cu canale adânci, diametre interne strânse sau suprafețe de îmbinare sensibile. Iată cum se compară fiecare finisaj în scenarii reale:

| Atribute | Acoperire cu nichel electrolitic | Nichelare electrolitică | Cromare dură | Acoperire cu zinc |

|---|---|---|---|---|

| Uniformitate pe piese complexe | Excelentă — se adaptează în mod egal tuturor suprafețelor | Slabă — mai groasă pe margini, mai subțire în zonele adâncite | Moderată — mai bună decât nichelarea electrolitică, dar nu la fel de uniformă ca EN | Bună, dar poate forma acumulări pe margini |

| Gama de grosime tipică | 5–25 μm (poate fi adaptată după necesități) | 5–20 μm (control redus în zonele adânci) | 10–500 μm (gros pentru piese de uzură) | 5–25 μm (standard pentru elemente de fixare) |

| Rezistenta la uzura | Ridicată (în special după tratament termic) | Moderat | Foarte ridicată (duritate imediat după placare 68–72 HRC) | Scăzut |

| Rezistență la coroziune | Excelentă — în special EN cu fosfor înalt | Moderată — se poate decolora în timp | Bună, dar poate dezvolta microfisuri | Satisfăcătoare — doar protecție sacrificială |

| Reparabilitate | Bună — poate fi îndepărtată și replacată | Bun—poate fi decapabil | Provocator—duritatea poate împiedica prelucrarea | Ușor de decapat/refăcut |

| Poziționare preț | Moderat—eficient din punct de vedere al costurilor pentru performanță | Scăzut până la moderat—potrivit pentru utilizare decorativă | Mai ridicat—reflectă beneficiile legate de rezistența la uzură și duritate | Cel mai scăzut—ideal pentru componente hardware de mare volum și cost redus |

| Aspect finisaj | Strălucitor până la mat (personalizabil) | Strălucitor, decorativ | Strălucitor, ca o oglindă (nichelare cromată pentru decor) | Mate până la strălucitor, de obicei nu pentru estetică |

Pentru diferența dintre nichel și crom , totul se reduce la priorități: placarea cu crom este cea mai bună pentru duritate maximă și frecare minimă (gândiți-vă la tije de piston, matrițe și cilindri hidraulici), dar nichelul electroless câștigă la acoperire uniformă și rezistență superioară la coroziune, în special în medii chimice sau marine dificile. Nichelarea cromată este adesea aleasă pentru aplicații decorative unde sunt dorite luciu și netezime a suprafeței, în timp ce EN este soluția uzuală pentru suprafețe tehnice sau funcionale.

Atunci când comparați placarea cu nichel electroless cu cea electrolitică, rețineți: dacă piesa dumneavoastră necesită o grosime constantă în fiecare colțișor, EN este alegerea mai inteligentă. Placarea cu nichel electrolitic este mai potrivită pentru aplicații decorative sau mai puțin critice unde viteza și costul sunt factorii principali.

Când placarea cu zinc este suficientă

Nu fiecare piesă necesită performanța ridicată a nichelului electroless (EN) sau a cromului. Uneori, aveți nevoie doar de o protecție de bază împotriva coroziunii la cel mai scăzut cost posibil — în special pentru șuruburi, suporturi sau accesorii care nu vor fi expuse la substanțe chimice agresive sau uzură. Aici intervine placarea cu zinc. Aceasta oferă o protecție sacrificială, ceea ce înseamnă că se corodează primul pentru a proteja oțelul de dedesubt, dar nu este concepută pentru asamblări supuse la uzură intensă sau pentru aplicații de precizie. Dacă evaluați între placarea cu nichel și cea cu zinc, luați în considerare mediul și costul pe întreaga durată de viață: zincul este ideal pentru nevoi pe termen scurt și costuri reduse, dar pentru orice componentă expusă la umiditate, substanțe chimice sau care necesită control dimensional, nichelul electroless (EN) este o investiție mai bună.

Uniformitatea, protecția împotriva coroziunii și precizia dimensională fac din placarea electroless cu nichel alegerea clară pentru aplicațiile de precizie și cu performanță ridicată — mai ales atunci când este comparată cu placarea electrolitică cu nichel, cromul sau zincul.

Gata să specificați un finisaj pentru următorul dvs. proiect? Înțelegerea modului în care se compară fiecare opțiune vă va ajuta să evitați greșelile costisitoare și să livrați componente fiabile și durabile. În continuare, vom prezenta cum puteți identifica parteneri de încredere pentru nichelare electroless și cum să specificați cerințele dvs. pentru rezultate constante și de înaltă calitate.

Specificații de aprovizionare și parteneri de încredere pentru servicii de nichelare electroless

Ce trebuie inclus în cererea dvs. de ofertă și în observațiile desenelor

Gata să transformați cunoștințele dvs. despre ce este nichelarea electroless în rezultate practice? Atunci când pregătiți o cerere de ofertă (RFQ) sau elaborați desene tehnice pentru nichelare EN, specificațiile clare și complete sunt esențiale pentru a obține rezultate constante și de înaltă calitate. Imaginați-vă piesa dvs. ca fiind un arbore hidraulic de precizie sau un lot de piese imprimate 3D cu nichelare — fără detaliile potrivite, chiar și cei mai buni furnizori de nichelare electroless pot greși.

- Tipul depozitului și conținutul de fosfor: Specificați conținutul scăzut, mediu sau ridicat de fosfor, sau indicați procentajul exact dacă este critic (de exemplu, conform ASTM B733 Tip IV, 5–9% P).

- Grosimea nichelului și locurile de măsurare: Indicați grosimea cerută (de exemplu, 12–25 μm) și arătați pe desen unde trebuie efectuată măsurarea.

- Teste de aderență și coroziune: Se cer metode specifice de testare (de exemplu, test de îndoire conform AMS-C-26074, spray cu sare conform ASTM B117).

- Tratare Termică: Menționați dacă este necesară coacerea sau întărirea după placare (clasă și durată).

- Harta de mascare: Identificați clar zonele care trebuie mascate sau lăsate neplacate.

- Reparare/reconditionare permisă: Indicați dacă se permite reconditionarea și în ce condiții.

- Documentație: Solicitați certificate de conformitate, urmărirea loturilor de baie și rapoarte de inspecție.

- Eșantionare/inspecție: Faceți referire la un plan recunoscut de eșantionare pentru acceptarea loturilor (de exemplu, ANSI/ASQ Z1.4).

Prin furnizarea acestui nivel de detaliu, vă asigurați că compania aleasă pentru nichelare electroless vă livrează exact ceea ce aveți nevoie, fără surprize ulterioare. (Anoplex) .

Listă de verificare pentru calificarea furnizorului

Alegerea partenerului potrivit pentru servicii de nichelare electroless este mai mult decât o chestiune de preț. Doriți un furnizor care să poată respecta în mod constant specificațiile dvs. de nichelare electroless, să livreze la timp și să sprijine obiectivele dvs. de calitate — mai ales pentru aplicații critice precum nichelarea pieselor auto sau aeronautice. Iată o listă practică de verificare pentru evaluarea furnizorilor potențiali:

- Certificări: ISO 9001, IATF 16949 (pentru industria auto) sau standarde industriale relevante.

- Capacitate EN pe diverse aliaje: Pot prelucra oțel, aluminiu, cupru și suporturi speciale?

- Controlul și documentarea băii: Testare regulată a băii, limite de control documentate și înregistrări tratabile.

- Metrologie și inspecție: Testare internă XRF, duritate microscopica și porozitate conform standardelor ASTM/AMS.

- Timp de livrare și logistică: Ofertare rapidă, termene de livrare fiabile și suport pentru comenzi urgente.

- PPAP/trasabilitate (pentru industria auto): Pot susține Procesul de Aprobare a Pieselor pentru Producție și pot oferi trasabilitate completă pentru fiecare lot?

- Îmbunătățire continuă: Dovezi privind actualizări continue ale procesului și formarea personalului.

- Servicii integrate: Pentru programe complexe (precum nichelarea pieselor sau ansamblurilor imprimate 3D), căutați furnizori care pot oferi, de asemenea, prototipare, tanțare și tratamente avansate de suprafață.

- Capacitate completă: Pentru programe auto sau programe cu volum mare, luați în considerare un partener precum Shaoyi , care oferă sprijin complet, de la prototipare și tanțare la tratamente de suprafață (inclusiv nichelare autokatalitică) și asamblare, toate susținute de certificarea IATF 16949 și PPAP/trasabilitate robustă. Acest nivel de integrare reduce riscurile, scurtează termenele de livrare și facilitează gestionarea proiectelor pentru componente cu acoperire EN.

Când un partener auto complet poate ajuta

Imaginați-vă că lansați un nou actuator auto sau un carcasă pentru senzori de înaltă precizie. Aveți nevoie de mai mult decât un simplu furnizor de nichelare electroless — aveți nevoie de o echipă care să poată gestiona prototiparea rapidă, formarea complexă a metalelor, nichelarea en, precum și asamblarea finală, respectând în același timp cele mai stricte standarde de calitate și urmărire. Aici se remarcă un partener complet integrat precum Shaoyi. Capacitatea lor de a gestiona întregul flux de lucru, de la proiectarea inițială până la nichelarea electroless și inspecția finală, înseamnă mai puține transferuri, un risc redus de neînțelegeri și o intrare pe piață mai rapidă.

- Shaoyi: Prototipare integrată, ambutisare, nichelare EN și asamblare pentru furnizori auto și de nivel 1. Certificat IATF 16949. Consultați serviciile lor .

- Furnizori specializați în nichelare electroless: Pentru aliaje, geometrii sau cerințe de conformitate specifice.

- Companii regionale de nichelare electroless: Pentru sprijin local rapid sau costuri logistice reduse.

Pentru proiecte complexe și cu riscuri ridicate, colaborarea cu o companie completă de nichelare autocatalitică facilitează aprovizionarea, asigură calitatea și accelerează timpul de punere pe piață.

Cu o specificație clară pentru nichelarea autocatalitică și un partener de încredere, veți obține rezultate fiabile și reproductibile — fie că vă propuneți acoperirea unui singur prototip, fie că extindeți la producția auto. Acum sunteți pregătit să transformați cunoașterea despre ce este nichelarea autocatalitică într-un avantaj competitiv pentru următorul dvs. proiect.

Întrebări frecvente despre nichelarea autocatalitică

1. Care sunt dezavantajele nichelării autocatalitice?

Deși placarea cu nichel prin procedeu chimic oferă o uniformitate excelentă și o rezistență bună la coroziune, poate fi mai costisitoare decât alte opțiuni de placare și, de regulă, are limitări în ceea ce privește grosimea maximă a stratului. Apar preocupări legate de mediu din cauza deșeurilor chimice, iar anumite materiale pot necesita un pretratament special pentru a asigura o bună aderență. Finisajul superficial nu corespunde întotdeauna cerințelor decorative, iar fărâmițarea prin hidrogen sau limitările de rezistență la uzură pot apărea dacă nu se asigură o controlare adecvată a procesului.

2. Cum diferă placarea cu nichel prin procedeu chimic de placarea cu nichel prin procedeu electrolitic?

Placarea cu nichel prin procedeu chimic utilizează o reacție chimică pentru a depune nichel uniform pe toate suprafețele, inclusiv pe forme complexe și pe elemente interne, fără a utiliza curent electric. În schimb, placarea cu nichel electrolitic se bazează pe un curent electric, ceea ce duce la o grosime neuniformă — mai mare în apropierea marginilor și mai mică în zonele adâncite. Placarea chimică este preferată atunci când acoperirea uniformă și controlul precis al dimensiunilor sunt esențiale.

3. Ce industrii utilizează frecvent placarea chimică cu nichel?

Industrii precum automotive, aerospace, electronică, petrol și gaze, și inginerie de precizie folosesc frecvent placarea chimică cu nichel. Acest proces este ideal pentru componente precum supape hidraulice, matrițe, injectoare de combustibil și conectoare electronice, unde sunt esențiale rezistența la uzură, protecția anticorozivă și precizia dimensională.

4. Ce factori trebuie luați în considerare la specificarea plăcării chimice cu nichel?

La specificarea plăcării chimice cu nichel, trebuie luate în considerare conținutul necesar de fosfor (scăzut, mediu sau ridicat), grosimea dorită, materialul suportului și eventualele necesități de post-tratare, cum ar fi călirea termică. De asemenea, trebuie detaliate metodele de inspecție, cerințele de mascare și documentația necesară pentru asigurarea calității. Pentru proiecte complexe sau din industria auto, colaborarea cu un furnizor complet, cum este Shaoyi, poate simplifica aprovizionarea și poate asigura rezultate certificate.

5. Este placarea chimică cu nichel prietenoasă cu mediul?

Nichelarea prin imersie implică utilizarea unor substanțe chimice care necesită manipulare atentă și tratarea deșeurilor pentru protejarea mediului. Instalațiile moderne implementează ajustarea pH-ului, filtrarea și recuperarea metalelor pentru a minimiza evacuarea nichelului. Respectarea reglementărilor și utilizarea unor practici durabile sunt esențiale pentru reducerea impactului asupra mediului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —