Ce este placarea cu cupru? Acoperire de bază esențială în finisarea metalelor auto

Definirea plăcării cu cupru și importanța acesteia

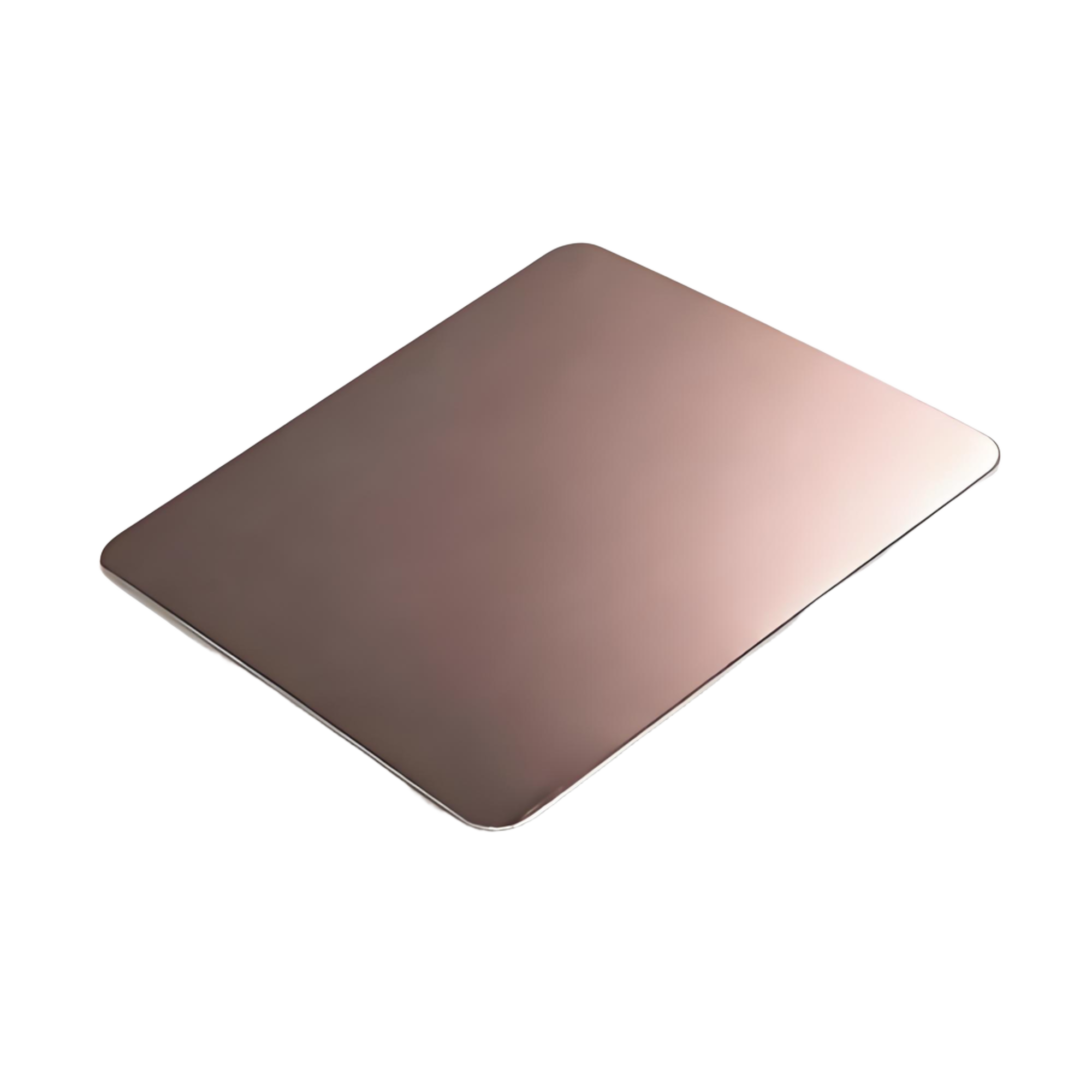

Atunci când proiectați un finisaj auto, stratul de bază determină adesea dacă restul stivei va reuși. Ce este placarea cu cupru? Este o metodă electrochimică care depune un strat subțire de cupru pe o piesă conductoare utilizând un baie electrolitică și curent, producând o depunere controlată de cupru pe care o puteți folosi ca bază. Acest strat de bază îmbunătățește adeziunea, ajută la nivelarea defectelor minore cu ajutorul aditivilor, crește conductivitatea electrică și termică și pregătește suprafața pentru aplicarea ulterioară a nichelului sau cromului. Poate oferi protecție, dar pe oțel pur cuprul poate nu previne ruginirea pe termen lung, astfel că de obicei este combinat cu alte metale într-o stivă.

Rolul plăcării cu cupru în finisajele auto

Sună complicat? Gândește-te la cupru ca la un pod între metalul brut și straturile superioare decorative sau funcionale. În practică, vei vedea exemple de electroplacare precum componente din oțel placate cu cupru pentru a facilita lipirea sau piese din aluminiu tratate cu zincat înainte de aplicarea cuprului, pentru a permite ulterior depunerea de nichel sau crom. Deoarece cuprul este moale și maleabil, stratul se adaptează la formele obținute prin amprentare și turnare, susținând în același timp etapele ulterioare de lustruire sau poleire.

- Promovarea aderenței între substrat și straturile ulterioare

- Nivelarea defectelor minore de suprafață prin aditivi din baie, cum ar fi nivelanții

- Conductivitate electrică și termică îmbunătățită și o mai bună lipire

- Pregătește suprafața pentru nichel sau crom în sistemele cu metale multiple

De ce se folosește cuprul înainte de nichel și crom

Pe aluminiu, un tratament prealabil cu zincat creează un strat de zinc pentru ca cuprul să adere, iar acest cupru pregătește ulterior suprafața pentru placarea suplimentară cu nichel sau crom. Pe oțel, curățarea și activarea completă au loc întâi, după care cuprul îmbunătățește conductivitatea și sudabilitatea, fiind adăugate învelișuri suplimentare pentru performanță la coroziune. Cuprul și nichelul au o afinitate chimică puternică, astfel că cuprul se leagă de nichel și adesea servește ca bază pentru învelișuri suplimentare.

Principalele avantaje pentru geometrii complexe și piese stampilate

Când piesele au adâncituri mari sau zone neconductoare care necesită un strat inițial, cuprul electroless poate depune uniform fără a necesita electricitate. Pentru componente în volum mare, dispozitivele cu suporturi și baterii permit rulări electrolitice eficiente, iar multe ateliere oferă termene scurte pentru linii de placare în baterie la volume mari.

Cuprul este stratul de bază esențial care face ca finisajele auto multimetalice să adere, să fie netede și să funcționeze corespunzător.

În capitolele următoare, vom detalia configurația celulelor și chimistria acestora, vom compara metodele fără curent și cele cu curent electric, vom prezenta fluxurile de lucru pentru plăci și bărbile, vom analiza echipamentele și întreținerea baiei, vom elabora un plan practic de asigurare a calității, vom rezolva defectele și vă vom ajuta să evaluați furnizorii competenți.

Cum funcționează electroplacarea cu cupru în practică

Cum funcționează electroplacarea cu cupru în practică

Sună complicat? Începeți cu o imagine simplă a procesului de placare electrolitică. Curentul electric deplasează ionii de cupru printr-un lichid și îi transformă într-un strat metalic compact pe piesa dumneavoastră.

De la ion la metal – Cum se depune cuprul

Imaginați-vă piesa conectată la borna negativă. Aceasta este catodul și primește electroni. O bară de cupru de pe borna pozitivă este anodul. Când curentul circulă, ionii de cupru pozitivi se deplasează prin baie către catod, capătă electroni și devin cupru solid, în timp ce anodul se dizolvă pentru a reface ionii. Un diagramă clasică a procesului de electroplacare arată anodul, piesa ca fiind catodul și o baie compusă din sulfat de cupru, acid sulfuric și ioni de clorură, care împreună permit o placare uniformă Formlabs, Prezentare generală electroplacare.

Distribuția uniformă a curentului și chimia controlată determină calitatea depozitului.

În interiorul celulei Anod Catod și fluxul de curent

În practică, o sursă de alimentare cu curent continuu împinge electronii către catod. Anodul de cupru asigură metalul necesar băii și ajută la menținerea ionilor de cupru disponibili pentru depunere. Agitarea menține mișcarea ionilor proaspeți către suprafață și minimizează epuizarea locală. Filtrarea elimină particulele și ajută la prevenirea apariției gropițelor sau a asperităților. Dacă amestecarea este nesigură sau aerul este aspirat prin pompa de filtrare, grosimea poate varia și pot apărea defecte; din acest motiv, atelierele monitorizează mișcarea și claritatea soluției ca parte a controlului de rutină.

Compoziții chimice ale băilor cu care veți întâlni

Nu există o singură soluție de placare cu cupru. Inginerii care realizează placarea electrochimică cu cupru aleg compuși chimici în funcție de obiectivele de acoperire și finisare. Sistemele acide comune utilizează o soluție de sulfat de cupru pentru placare electrochimică, la care se adaugă acid sulfuric. Variantele alcaline includ formule pe bază de cianură și fără cianură, precum și pirofosfat ușor alcalin, care este deseori preferat pentru ductilitate și puterea de umplere. Există și băi cu acid fluoroboric pentru lucrări la viteză mai mare, dar necesită manipulare atentă. Cuprul autocatalitic este complet diferit. Se bazează pe o reacție chimică de reducere fără curent extern, putând produce o acoperire foarte uniformă și putând începe pe substraturi neconductoare după o pregătire catalitică.

- Săruri de cupru, cum ar fi sulfatul de cupru

- Acid, în mod obișnuit acid sulfuric

- Ioni de clor pentru funcționarea băii

- Aditivi, de exemplu luciositori, nivelanți, acceleratorii sau inhibitori

- Apă dezionizată și substanțe chimice pentru întreținere pentru a echilibra soluția de placare cu cupru

Dacă păstrați acest model mental în minte, următorul pas este să vedeți cum funcționează cuprul ca strat de bază într-o stivă nichel-crom și ce se schimbă atunci când substratul este oțel față de aluminiu.

Cuprul ca strat de bază în stivele auto

Vă întrebați unde se încadrează exact cuprul în stiva pe care o specificați? Ca strat de cupru electrodepositat, acesta face legătura între substrat și straturile superioare, îmbunătățind aderența, nivelarea urmelor de sculă și amortizarea straturilor ulterioare.

Cum se încadrează cuprul într-o stivă nichel-crom

În finisarea automotive, cuprul electrodepositat precede în mod tipic nichelul, iar nichelul depus pe cupru susține apoi un strat final de crom pentru aspect și rezistență la uzură. Acest strat de cupru depus contribuie la ductilitate și nivelare, fiind deosebit de valoros pe aliajele turnate din zinc pentru a evita difuzia nichelului și pentru a adera la aliaje dificile, cum ar fi materialele cu plumb. Aceste roluri se regăsesc în opțiunile comune de stive, cum ar fi cupru + nichel + crom, oferite de furnizori de finisare precum Eco Finishing, Electrolytic Copper Nickel Chrome.

- Curățați și clătiți pentru a elimina impuritățile - punct de verificare QA

- Activare sau gravare pentru a expune o suprafață proaspătă, potrivită cu substratul - punct de verificare QA

- Strat subțire opțional de cupru pentru a asigura aderența și a proteja aliajele sensibile - punct de verificare QA

- Depunere de cupru pentru crearea unei baze netede și conductoare

- Secvență de clătire pentru a preveni transferul chimicilor

- Depunere de nichel pentru rezistență la coroziune și uzură

- Strat final de crom acolo unde este necesar pentru aspect și duritate

- Clătire finală și uscare - verificare finală QA

Note despre substrat Oțel versus Aluminiu

Pentru placarea cu cupru a pieselor din oțel și a elementelor de fixare, curățarea și activarea temeinică ajută la aderența stratului de bază de cupru și la umplerea urmelor minore ale sculelor înainte de aplicarea ulterioară a nichelului și cromului. Pentru placarea cu cupru a turnurilor din aluminiu sau a pieselor prelucrate mecanic, se folosește în mod obișnuit un tratament preliminar cu zincat, iar multe linii aplică un strat de cupru de ocupație (strike) peste suprafața zincată pentru a înlocui oxizii, a limita efectele de imersie și a proteja materialul de bază de electroliți agresivi. Alegerea stratului de ocupație și ordinea etapelor de pregătire sunt deseori diferența dintre succes și eșec în aceste cazuri Finisarea Produselor, Chimia Stratului de Ocupație . După cum menționează acea recomandare, dacă următorul pas este nichelul autocatalitic, poate fi necesară o activare suplimentară după aplicarea stratului de cupru de ocupație, în timp ce pentru etapele ulterioare de placare electrolitică beneficiile depășesc în general dezavantajele.

Capcane privind Integrarea Liniei care Trebuie Evitate

Cele mai multe defecte se datorează incompatibilităților de preparare sau contaminării între etape. Vei observa probleme precum formarea de bule sau aderență slabă atunci când rămân impurități, se formează depuneri prin imersie sau scade rigurozitatea clătirii. Construiește-ți controalele în jurul fiecărei preluări din stivă, astfel încât baza de cupru electroplătit să ajungă curată și uniformă la nichelare.

- Validează curățarea și activarea pe eșantioane înainte de lansarea completă

- Potrivește chimia stratului de ocupație cu substratul și geometria

- Menține cascadele de clătire pentru a preveni transferul de chimicale

- Verifică contactul suportului, mascarea și agitația în zonele adâncite

- Documentează punctele de control calitate între operațiile de cupru, nichel și crom

Odată clarificat rolul stivei, următoarea întrebare este selecția metodei, și anume când cuprul fără curent sau cel electrolitic se potrivește cel mai bine geometriei piesei, nevoilor de acoperire și debitului.

Cupru Fără Curent Sau Electrolitic – Alegerea Metodei Potrivite

Încercați să alegeți între cuprul fără curent și cel electrolitic pentru o piesă auto? Începeți prin potrivirea metodei cu geometria, substratul și rolul stratului de cupru. Ambele sunt forme de placare electrochimică, dar diferă prin modul în care metalul este adus la suprafață și ce înseamnă acest lucru pentru acoperire, viteză și cost.

Când cuprul fără curent are performanțe superioare

Utilizați cupru fără curent atunci când acoperirea uniformă și accesul la zonele adâncite sunt cele mai importante, sau atunci când substratul nu este conductor. Depunerea fără curent are loc fără alimentare externă și plachează uniform pe forme complexe. Cu pregătirea corespunzătoare a suprafeței, poate acoperi materiale plastice sau ceramice, iar deși placarea fără curent este mai frecvent utilizată cu nichel, există opțiuni de placare fără curent cu cupru pentru nevoi specifice ChemResearch Co., Electroplating vs. Electroless.

Avantaje

- Grosime foarte uniformă, inclusiv în zone adâncite și elemente interne

- Poate fi aplicat pe suprafețe nefolositoare dacă sunt activate corespunzător

- Util ca strat inițial înainte de pașii ulteriori de placare electrolitică

Dezavantaje

- Depunere mai lentă și costuri mai mari ale chimicalelor din baie

- Opțiuni limitate de materiale comparativ cu procedeele electrolitice

- Monitorizare și reumplere mai frecventă a băii

Când se utilizează cuprul electrolitic

Alegeți cuprul electrolitic pentru viteza, eficiența costurilor și capacitatea de a crea baze mai groase de cupru. Această metodă necesită un substrat conductor și o sursă externă de energie electrică. De regulă, este mai rapidă și mai puțin costisitoare în întreținere în timpul producției, deși tinde să depună mai mult pe margini și mai puțin în zonele adâncite, comparativ cu metodele fără curent. Sharretts Plating, Fără curent vs. Electrolitic.

Avantaje

- Rezultate rapide și producție rentabilă

- Capabil să creeze straturi mai groase de cupru

- Întreținere mai redusă a băii în timpul ciclurilor

Dezavantaje

- Necesită o suprafață electric conductoare

- Acoperire mai puțin uniformă în zonele adâncite, cu posibile acumulări la margini

- Materialele neconductoare necesită un strat inițial electroless înainte de metalizarea prin electroplacare

Alegerea în funcție de geometrie, productivitate și cost

| Metodologie | Cerința de conductivitate | Acoperirea adânciturilor | Echipamente și întreținere | Aplicații comune în industria auto |

|---|---|---|---|---|

| Cupru sau nichel electroless ca bază care permite utilizarea cuprului | Funcționează pe suprafețe neconductoare după o pregătire corespunzătoare | Foarte uniform pe caracteristici interne complexe | Baia chimică necesită o monitorizare și reîmprospătare mai atentă | Depunere uniformă a stratului de nichel fără curent pe geometrii complexe sau substraturi neconductoare înainte de cupru; piese care necesită acoperire egală și rezistență ridicată la coroziune |

| Cupru electrolitic | Necesită un substrat conductor sau un strat inițial (seed) anterior | Mai puțin uniform în adânciturile profunde, mai accentuat la margini | Sursă de alimentare și anoduri; în general întreținere redusă continuă | Baze decorative sau funcionale cu productivitate ridicată, unde viteza și costul sunt prioritare, iar uniformitatea este mai puțin critică |

- Dacă geometria este complicată sau substratul este neconductor, se recomandă procedeul fără curent pentru a obține o bază uniformă și bine aderentă.

- Dacă timpul ciclului și costul sunt factorii decisivi, cuprul electrolitic este de obicei varianta mai potrivită.

- Verificați compoziția exactă a baiei și etapele de activare cu datele furnizorului actual înainte de fixarea parametrilor.

Odată ce metoda a fost selectată, următorul pas constă în transformarea acesteia în fluxuri clare, pas cu pas, pentru suporturi și tamburi, în vederea lansării.

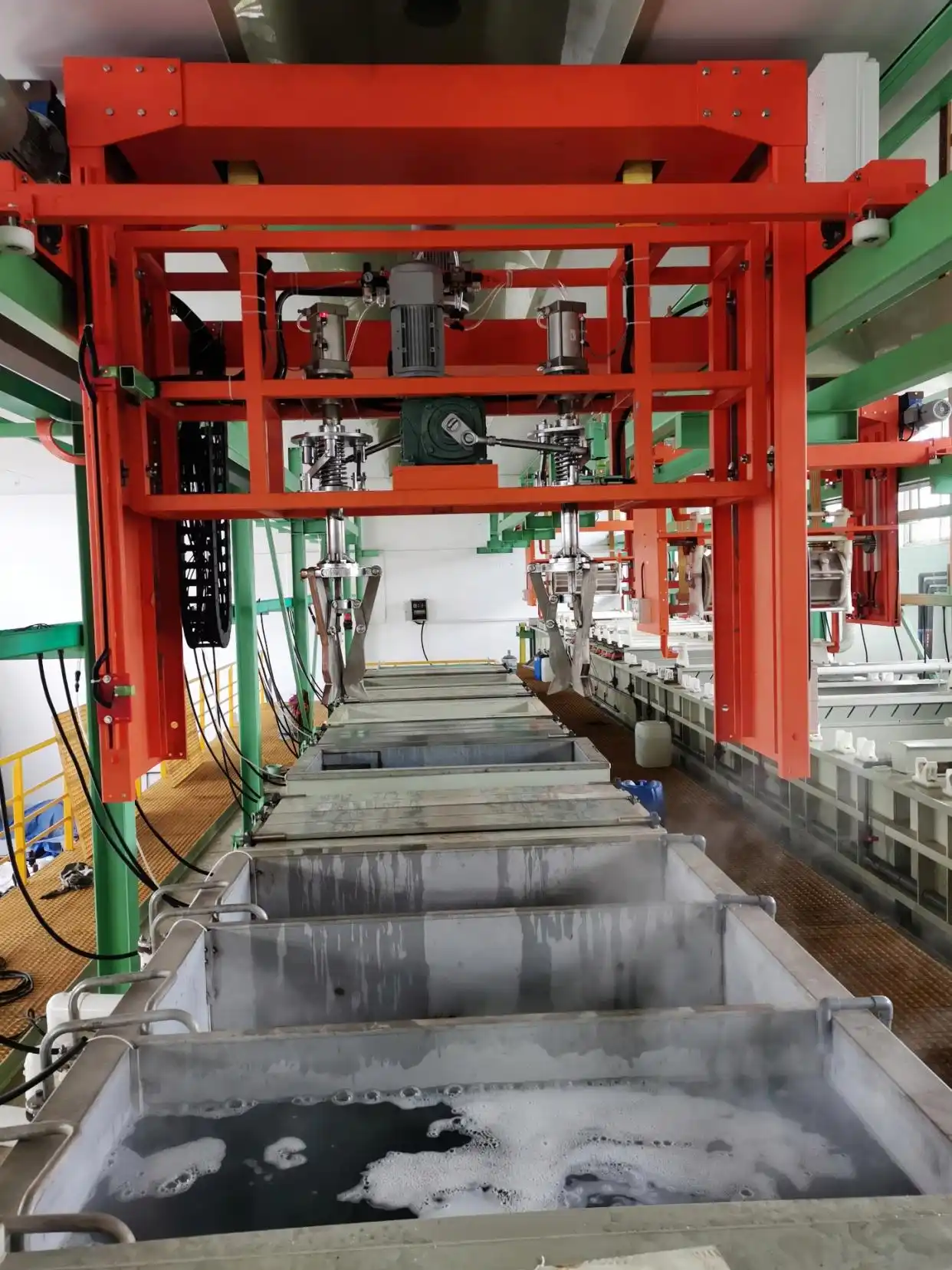

Cum se realizează placarea cu cupru în fluxuri de lucru metalice pentru rastel și butoi

Gata să treceți de la concepte la linie? Procedura de placare cu cupru de mai jos arată cum se plachează metalul cu pași clari, prietenoși pentru atelier. Utilizați acest ghid ca punct de plecare, apoi obțineți valori numerice exacte din standardele actuale și fișele tehnice ale furnizorului.

Flux de lucru pentru placare pe rastel pentru componente mari

- Prelucrare și pregătire preliminară Demontați, eliminați acoperirile vechi și lustruiți pentru a crea o bază uniformă. O prelucrare corespunzătoare ajută la prevenirea desprinderii sau formării de bule și îmbunătățește aderența.

- Curățare și activare Efectuați o curățare amănunțită. În multe linii piesa este scufundată în soluție de curățare și supusă unui curent electric pentru a elimina impuritățile înainte de placare. Verificați dacă suprafața este strălucitoare și reactivă.

- Planificați rastele, contactele și mascarea Alegeți punctele de contact care pot fi finite ulterior, confirmați un contact mecanic și electric stabil și aplicați mascarea acolo unde este necesară o placare selectivă cu cupru. Înregistrați orientarea rastelului pe fișa de urmărire.

- Configurare electroplacare Conectați borna negativă a redresorului la piesa de lucru și cea pozitivă la sistemul de placare conform planului dvs. de proces. Confirmați polaritatea, modul de control al curentului și continuitatea înainte de introducerea în baie.

- Depunere cupru Imersați în baia de cupru calificată și aplicați un curent continuu în limitele aprobate. Timpul și curentul determină grosimea, așadar înregistrați orele de început și sfârșit precum și amperajul. Mențineți o agitare și filtrare constantă conform planului liniei.

- Spălări în cascadă Parcurgeți spălările contracurent pentru a preveni transferul de chimicale. Păstrați piesele ude între etape pentru a evita petele.

- Tratament post-placare după specificație Acordați, acolo unde este necesar, un tratament anti-înnegrire sau un strat transparent pentru a proteja prospețimea suprafeței de cupru înainte de operațiile ulterioare, apoi uscați complet.

- Inspection și documentare Efectuați verificări vizuale și dimensionale conform planului de control și înregistrați rezultatele pe fișele de parcurs și documentele de urmărire. Escalați orice abateri utilizând un jurnal de abatere procesual documentat.

Flux tehnologic de placare în bărbilă Pentru piese mici

- Curățare și sortare în vrac. Degresare și curățare pentru eliminarea uleiurilor și oxizilor. Separarea aliajelor mixte dacă specificația dvs. necesită prelucrări diferite.

- Încărcarea bateriei. Verificați compatibilitatea dimensiunii pieselor, segmentarea încărcăturii și integritatea închiderii pentru ca piesele să se rostogolească liber fără deteriorare.

- Imersiune și conectare. Așezați bateria într-o baie de sulfat de cupru și acid sulfuric, apoi conectați alimentarea. Metalizarea în baterie este ideală pentru piese mici și eficientă din punct de vedere al costurilor pentru volume mari, în timp ce metalizarea pe cadru este potrivită pentru articole mai mari sau delicate. Zemetal, prezentare generală a metalizării electrolitice cu cupru.

- Aplicarea curentului și metalizarea. Mențineți rotația pentru o acoperire uniformă. Controlați curentul și timpul pentru a respecta intervalul de grosime aprobat. Înregistrați loturile și ID-urile băilor pentru urmărire.

- Descărcare, clătire și uscare. Utilizați clătiri treptate, apoi uscați imediat pentru a preveni apariția petelor.

- Verificări finale și ambalare. Inspectați probe reprezentative, verificați numărul și separarea, și ambalați pentru a proteja suprafața proaspătă de cupru.

Puncte critice de verificare înainte de nichelare sau cromare

- Verificați pregătirea liniei: asigurați-vă că suprafețele sunt curate pentru o udare bună, contacte stabile pe suporturi și mascare corectă. Rulați un set mic de eșantioane de testare pentru a verifica acoperirea înainte de lansarea completă.

- Rulări de probă: efectuați o rulare simulată pentru a confirma distribuția curentului, agitația și filtrarea stabilă.

- Documentație: asigurați-vă că documentele de urmărire, fișele tehnologice și urmărirea la nivel de lot sunt complete. Înregistrați orice abateri de proces, împreună cu cauzele și acțiunile corective.

- Disciplină la predare: mențineți cascadarea clătirilor eficientă, evitați transferul de chimicale și predați piesele prompt pentru următoarea operație.

Vă întrebați cum puteți realiza placarea cu cupru a diferitelor familii de piese în mod constant? Următoarea secțiune detaliază echipamentele și întreținerea baiei care fac aceste fluxuri de lucru repetabile, de la redresoare și suporturi la anoduri, agitație și filtrare.

Ghid de cumpărare a echipamentelor și elemente esențiale de întreținere a băii

Gata să faceți aceste fluxuri de lucru repetabile? Echipamentul potrivit de placare cu cupru și întreținerea riguroasă a baiei fac randamentul previzibil. Utilizați acest checklist înainte de a porni o mașină de placat cu cupru pe linia dvs.

Redresoare, suporturi și tamburi care determină randamentul

- Potrivirea procesului la redresor Verificați capacitatea de putere, indicatorii de formă de undă și domeniile ajustabile de curent și tensiune. De asemenea, analizați aspectele de fiabilitate precum structura, proiectarea circuitului și disiparea căldurii și evaluați eficiența costurilor generale. Consultați acest ghid despre cum să alegeți un redresor pentru electroplacare pentru criteriile esențiale și metodele de dimensionare în funcție de volumul băii sau de suprafața placată Liyuan, Cum să alegeți un redresor pentru electroplacare .

- Stabilitatea controlului Specificați funcția de curent constant și un coeficient de ondulație scăzut pentru a minimiza asperitatea și arderea ulterioară.

- Suporturi pentru consistență Proiectați puncte solide de contact electric pe care le puteți finisa ulterior, mențineți o distanță și o orientare constante față de anoduri și utilizați mascarea pentru a proteja zonele unde nu se face placarea

- Proiectarea butoiului pentru piese mici Alegeți butoaie durabile, neconductoare, cu ferestre deschise pentru curgerea soluției, contacte interne fiabile și rotație care amestecă piesele uniform fără a le deteriora.

Principiile de bază ale anodului, filtrării și agitației

Vă întrebați dacă cuprul este anod sau catod în majoritatea băilor? Materialul dumneavoastră este catodul. Un electrod de cupru servește ca anod solubil și reîmprospătează ionii de cupru în timpul placării.

Pentru sistemele cu cupru, există recomandări stabilite privind alegerea anodului în funcție de compoziția chimică, precum și filtrarea continuă și agitarea eficientă pentru menținerea unor depuneri netede și ductile SubsTech, placare cu cupru.

- Tipul și calitatea anodului Utilizați cupru fosforat pentru băile obișnuite de sulfat de cupru acid sau fluoborat, și cupru fără oxigen de înaltă puritate pentru sistemele cu cianură sau pirofosfat. O puritate mai scăzută poate elibera noroi care înrăutățește depunerile.

- Managementul anodului Înveliți electrozii de cupru în saci pentru a reține particulele fine, verificați periodical pentru pasivare și mențineți o distanțare corespunzătoare și un echilibru al suprafeței conform recomandărilor furnizorului băii.

- Strategie de filtrare Rulați o filtrare fină continuă pentru a elimina particulele care cauzează pitting și asperitate. Alegeți un mediu compatibil cu chimia dvs. și planificați schimbări ușoare.

- Metodă de agitare Utilizați fluxul soluției, aer fără ulei sau catode oscilante pentru a menține un transport uniform al ionilor la suprafață.

- Calitatea redresorului Riplul ridicat poate contribui la asperitatea în băile de cupru acid, așa că verificați un riplu scăzut atunci când calificați sursele de alimentare.

Îngrijirea Băii Reumplere și Controlul Contaminării

- Planificarea reumplerii Lăsați anodul să se dizolve pentru a menține conținutul de metal și completați aditivii după necesitate. Urmați ampersora și indiciile vizuale pentru a programa completările.

- Gestionarea aditivilor Monitorizați cu atenție strălucitorii și nivelatorii; depunerile mate semnalează adesea un conținut scăzut de strălucitor sau o contaminare organică în multe sisteme de cupru.

- Izolare de contaminare Mențineți uleiurile și materialele solide afară prin curățare riguroasă și respectarea disciplinii de clătire. Separați utilajele și băile în funcție de compoziția chimică pentru a evita transferul între ele.

- Controlul particulelor Schimbați mediul filtrant la intervale regulate și verificați claritatea soluției. Verificați sacii anodici pentru eventuale rupturi care ar putea elibera noroi.

- Igiena transferului soluției Utilizați pompe și furtunuri dedicate, minimizați stropirea și antrenarea aerului și mențineți retururile sub suprafața lichidului.

- Starea electrozilor Documentați starea electrozilor de cupru și înlocuiți sau recondiționați în cazul în care peliculele sau deteriorările persistă după întreținerea normală.

Analizele de rutină în laborator și diagramele simple de evoluție transformă comportamentul băii de cupru într-o performanță previzibilă și pregătită pentru audit.

Odată definite echipamentele, dispozitivele și îngrijirea băii, următorul pas este un plan de asigurare a calității care măsoară grosimea, aderența și rezistența la coroziune înainte de eliberare.

Controlul Calității și Standardele pentru Placarea Fiabilă cu Cupru

Ce trebuie să verificați înainte ca stratul de bază să meargă la nichel sau crom? Un plan riguros de asigurare a calității. Gândiți-vă în etape. Măsurați grosimea. Demonstrați aderența. Verificați comportamentul la coroziune. Apoi documentați tot ce vă vor cere clientul și auditorii.

Ce să măsurați: grosimea, adeziunea, coroziunea

Începeți simplu. Alegeți metode de măsurare a grosimii potrivite pentru substratul și stratificarea dvs. Utilizați instrumente neconsemnatoare pentru controlul de rutină și păstrați verificările destructive pentru confirmări sau analize de defectare. Asociați verificările de aderență cu indicatori vizuali și de ductilitate. Pentru coroziune, alegeți teste accelerate care reflectă utilizarea finală.

| Metodă de test | Scop | Timp mediu tipic | Standard de referință |

|---|---|---|---|

| Grosimea prin fluorescență cu raze X | Grosimea stratului neconsemnatorie pe locație | În proces și final | ASTM B568 |

| Grosimea coulometrică | Verificare distructivă a grosimii și a secvenței straturilor | AF, audituri periodice | ASTM B504 |

| Grosime magnetică | Acoperire nemagnetică pe metale de bază magnetice | Verificări finale de calibrare la intrare | ASTM B499 |

| Microscopie prin secționare transversală | Ordinea straturilor, grosime și defecte | AF, rezolvare de probleme | ASTM B487 |

| Aderență calitativă | Verificare rapidă a integrității adezivului | În proces și final | ASTM B571 |

| Test mecanizat cu bandă adezivă | Evaluare reproductibilă a aderenței | Calificare, periodic | ASTM B905 |

| Pulverizare salină CASS | Coroziune accelerată a stivelor decorative | Calificare, periodic | ASTM B368 |

| Corrodkote | Porozitatea și tendința de coroziune a acoperirilor decorative | Calificare, periodic | ASTM B380 |

Pentru cromul nichelat stratificat peste cupru, aspectul și numărarea zonelor de coroziune pot fi evaluate și prin metode dedicate, cum ar fi evaluarea suprafeței și tehnici privind zonele de coroziune enumerate în ASTM Volume 02.05, care include standardele B456, B568, B571, B368 și practicile conexe Standarde ASTM, Volumul 02.05 .

Ce standarde se aplică și când

- Straturi decorative pentru autovehicule Utilizați ASTM B456 pentru sistemele de cupru, nichel și crom și aliniați testele de grosime și coroziune cu acest cadru. Mulți cumpărători citează această specificație în desene sau în acorduri de calitate furnizor, uneori ca ASTM B456.

- Cupru tehnic Atunci când cuprul este stratul funcțional, consultați standardele de cupru și teste din același volum ASTM și alegeți în consecință testele de grosime, adeziune și porozitate.

- MIL-C-14550 din domeniul militar și aerospace definește clase de cupru electrodepositat, cu așteptări privind grosimea și aderența. Gama acoperă straturi extrem de subțiri până la cele groase, iar metoda XRF este frecvent utilizată pentru verificare Valence Surface Technologies, prezentare generală MIL-C-14550 .

Pentru programele de placare omologate în industria auto, obțineți întotdeauna cea mai recentă versiune a standardului citat și blocați metodele în timpul APQP. Laboratorul dumneavoastră de electroplacare ar trebui să mențină instrumente calibrate, proceduri scrise pe metode și înregistrări de instruire.

Documentația privind eșantionarea și criteriile de eliberare

- Planuri de eșantionare. Utilizați abordări de eșantionare atributive și variabile pentru a structura verificările loturilor și planurile de reacție conform ghidurilor recunoscute, cum ar fi ASTM B602, B697 și B762.

- Legătura cu planul de control: Asociați fiecare etapă unei metode și unui format de înregistrare. Exemplu: grosime măsurată prin XRF înainte de nichel, aderență conform B571 după cupru și coroziune conform B368 în timpul calificării.

- Înregistrări tracabile: Capturați numerele de lot, ID-ul baiei, calibrarea instrumentelor, operatorul, locațiile măsurate și dispoziția privind refacerea.

- Fluxul de neconformitate: Blocați produsul, conțineți loturile suspecte, efectuați o secțiune transversală distructivă dacă este necesar și documentați acțiunile corective înainte de eliberare.

În continuare, transformați aceste verificări în rezolvarea mai rapidă a problemelor folosind o matrice defect-cauză-acțiune pentru placarea cu cupru.

Diagnosticarea Defectelor la Electroliții de Cupru cu o Matrice Practică de Acțiuni

Observați gropițe, noduli sau umflături după placarea cu cupru? Utilizați această matrice rapidă de acțiuni pentru a asocia ceea ce vedeți cu cauzele probabile și remedierile rapide, astfel încât procesul electrochimic de placare să revină pe drumul cel bun fără presupuneri.

Începeți de la începutul liniei. La piesele ferose, majoritatea problemelor de aderență se datorează preparării suprafeței, nu cuvei de cupru. O investigație practică include înlocuirea treptată a etapelor pentru a izola cea defectuoasă, verificarea unei suprafețe fără rupere sub pelicula de apă și examinarea băilor acide pentru contaminare, care poate crea depuneri prin imersie. Performanța degresatorului depinde de compoziția chimică, temperatură, agitație și timp, așadar verificați fiecare parametru înainte de a modifica etapa de placare Finishing and Coating, ghidul de diagnosticare al lui Frank Altmayer.

Când defecțiunile indică problema direct din baia de cupru, gândiți-vă la particule și flux. Placarea fictivă a unei plăci vechi poate elimina debrisul dintr-o baie de sulfat de cupru pentru electroplacare, în timp ce anozii sănătoși prezintă un strat negru uniform. Un manual practic recomandă efectuarea zilnică a placării fictive și menținerea coșurilor pentru anod condiționate în baie, cu filtrarea în circuit în funcțiune după necesitate pentru a menține soluția curată Think & Tinker, practica placării fictive .

Defecțiuni vizuale și semnificația lor

| Defect | Cauza (cauzele) probabilă | Acțiuni imediate | Modificări preventive ale procesului |

|---|---|---|---|

| Pitting sau asperitate tip pistrui | Particule în electrolitul de cupru, impurități antrenate, film anodic perturbat | Executați o placare fictivă pentru a elimina debrisurile, verificați claritatea soluției, reînnoiți filtrele | Placare zilnică fictivă și recirculare constantă, mențineți coșurile anodice conditionate în baie și intacte |

| Noduli sau asperitate grosieră | Noroi sau particule fine provenite de la anode, coșuri rupte, captare slabă de către filtre | Inspectionați coșurile pentru deteriorări, înlocuiți materialul filtrant, reconditionați anozii până când reapare un film negru uniform | Mențineți integritatea coșurilor, nu îndepărtați inutil coșurile conditionate, programați schimbările de filtru |

| Arsuri sau depunere excesivă pe margini | Densitate mare de curent locală, distribuție slabă a curentului, mișcare inadecvată a soluției | Reduceți curentul, ajustați orientarea contactelor sau ecranarea, confirmați agitația stabilă înainte de reluare | Verificați punctele și distanțarea contactelor de pe suport, demonstrați distribuția cu cupoane de test înainte de lansarea completă |

| Porozitate sau orificii mici | Uleiuri reziduale sau murdărie din curățare necorespunzătoare sau demontare insuficientă, reținere de gaze la suprafață | Utilizați metoda de curățare prin frecare pentru a izola etapa de pregătire, curățați din nou sau eliminați murdăria, repliați un cupon de test | Blocare compoziție chimică, temperatură, agitație și timp; validați suprafețe fără rupere a peliculei de apă |

| Colorare anormală sau înnegrire rapidă | Transfer de chimicale, clătire slabă, cupru proaspăt neprotejat | Îmbunătățiți clătirile în cascadă, clătiți din nou piesele afectate imediat, aplicați un inhibitor omologat de coroziune a cuprului sau un anti-înnegrire | Consolidați disciplina de clătire între etape, mențineți piesele ude între băi, transferați imediat la procesele ulterioare |

| Cedare a aderenței sau formarea de bule | Pregătire necorespunzătoare a oțelului, depuneri prin imersie din băile acide contaminate, strat de căldură, lubrifiant limită persistent | Accent la începutul liniei: înlocuire cu periere pentru identificarea etapei, analizați băile acide pentru contaminare metalică, verificați eliminarea stratului de oxid, curățați din nou și reactivați | Controlați compoziția și condițiile de curățare, monitorizați etapele de eliminare a smocurilor și decapare, preveniți contaminarea cu cupru în acizii de activare |

Acțiuni corective imediate pentru stabilizarea liniei

- Opriți producția, efectuați o trecere fictivă de placare pentru curățarea băii și verificați claritatea soluției.

- Reprocesați un set mic de eșantioane-test după restabilirea pregătirii fără rupere de apă.

- Analizați acidul de activare dacă se suspectează cupru prin imersie pe piesele din oțel.

Soluții pe termen lung și controale preventive

- Stabiliți schimbări regulate ale mediilor de filtrare și inspecții ale coșurilor.

- Documentați compoziția chimică a soluției de curățare, temperatura, agitația și durata ca variabile controlate.

- Păstrați înregistrări ale placării fantomă și observațiilor asupra baiei pentru ca tendințele să fie vizibile.

- Verificările regulate includ claritatea soluției, intervalele de schimbare a filtrelor, integritatea coșurilor anodice și placarea fantomă programată pentru eliminarea contaminărilor.

Dacă problemele recurente depășesc remedierile interne, următorul pas este evaluarea furnizorilor în funcție de capacitatea de laborator, disciplina procesului și integrarea de la capăt la capăt, care reduce defectele generate de predarea lucrărilor.

Alegerea unui partener competent și trecerea de la plan la producție

Sună complicat? Atunci când trebuie să aplicați cupru pe piese auto reale la scară largă, partenerul potrivit determină dacă stratul de bază trece PPAP și supraviețuiește lansării. Iată o metodă concisă de a califica furnizorii și de a trece de la plan la producție cu mai puține surprize.

Ce trebuie să căutați la un partener de placare cu cupru pentru industria auto

- Sistem de calitate și evaluări Verificați conformitatea cu ISO 9001 sau IATF 16949, pregătirea pentru APQP și PPAP nivel 3, precum și existența unor dovezi privind evaluările CQI-11 pentru placare și CQI-12 pentru acoperiri, acolo unde este aplicabil. Confirmați traseabilitatea loturilor și capacitatea de a utiliza un laborator intern sau un terț acreditat ISO 17025 pentru testare. Aceste cerințe sunt tipice în manualele furnizorilor auto și contribuie la asigurarea unei performanțe gata de audit conform Manualului de Cerințe pentru Furnizori GB Manufacturing.

- Acoperire procesuală și tipuri de piese Solicitați demonstrarea execuției anterioare pentru piese din oțel ștanțat cu placare de cupru, placare de cupru pe aluminiu cu pași corespunzători de activare și strat de bază, precum și componente electrice cu placare de cupru atunci când detaliile fine și zonele selective sunt importante.

- Detalii privind echipamentele și dispozitivele Analizați suporturile și bășinele, strategiile de contact, mascarea și capacitatea de a realiza o placare de cupru uniformă pe geometrii complexe și ansambluri mixte.

- Băi și controale Solicitați lista curentă de compoziții cupru, moduri de control ale redresorului, gestionarea anozilor, filtrare, agitare și proceduri documentate de întreținere. Căutați verificări de laborator regulate și grafice de evoluție.

- Metode și documentație QA Confirmați metodele de grosime și aderență, verificările în proces, planurile de reacție și fișele complete de urmărire. Asigurați-vă că sunt definite eșantionarea, conținerea și răspunsul la SCAR.

- Disciplină la lansare Căutați conținerea timpurie a producției, construcțiile pilot și planuri clare de predare în nichel și crom fără transfer de chimie.

Integrarea prototipării, utilajelor și finisărilor superficiale

Veți observa mai puține defecțiuni la predarea lucrărilor atunci când ambutisarea, fixarea și placarea sunt realizate sub același acoperiș. Furnizorii care integrează utilajele, formarea și placarea internă reduc adesea timpul de livrare, îmbunătățesc repetabilitatea și consolidează urmărirea pe întreg ciclul de producție Batten & Allen, ambutisare și placare integrate. Aceeași integrare vă ajută să iterați mai rapid în timpul APQP și să stabilitizați distribuția actuală înainte de creștere.

Dacă un partener integrat se potrivește planului dumneavoastră de aprovizionare, luați în considerare introducerea pe listă scurtă a unui furnizor precum Shaoyi atunci când sprijinul complet este important, de la prototipare rapidă până la finisarea suprafeței și asamblare. Păstrați diligenta necesară prin confirmarea familiilor de băi de cupru, capacitatea de prindere pe suport sau în tobă, metodele de control calitate, urmărirea și durata de execuție pentru mostrele pilot conform desenului și planului de control.

Următorii pași pentru validarea capacității și lansare

- Clarificați domeniul de aplicare Trimiteți un pachet complet de cerere de ofertă (RFQ) care specifică familiile de suporturi pe care vă așteptați să le procesați, cum ar fi brațe din oțel placat cu cupru, carcase din aluminiu placate cu cupru și componente electrice plăcuite cu cupru. Includeți ordinea dorită a straturilor și testele de acceptare.

- Revizuirea procesului Efectuați o auditare la fața locului sau virtuală a băilor, redresoarelor, ambalării anozilor, filtrării și procedurilor de laborator. Solicitați evaluări recente CQI-11 de autoevaluare și exemple de planuri de control.

- Construcții pilot Executați probe de tip DOE pe geometrii reprezentative pentru a demonstra acoperirea și aderența, apoi ajustați suporturile, mascarea sau agitația înainte de a aloca capacitatea.

- Documentație și aprobări Aliniați livrabilele APQP și dovezi PPAP. Finalizați planurile de eșantionare, planurile de reacție și înregistrările de trazabilitate înainte de SOP.

- Creșterea producției cu măsuri de conținere Începeți cu măsuri de conținere timpurii, monitorizați grosimea și aderența la porțile definite și eliminați măsurile de conținere doar după obținerea unei performanțe stabile.

Alegeți un partener care dovedește competență în ceea ce privește piesele dumneavoastră, controlul documentelor și integrarea etapelor amonte pentru a reduce lucrările de refacere.

Cu o listă de verificare riguroasă și o execuție integrată, puteți realiza placarea cu cupru în siguranță și preda o bază curată și aderentă pentru nichel și crom, fără a încetini lansarea.

Întrebări frecvente

1. Care este scopul placării cu cupru?

În aplicațiile auto, placarea cu cupru creează o bază ductilă și conductivă care îmbunătățește aderența, nivelează defectele minore ale suprafeței și acționează ca barieră înainte de aplicarea nichelului și cromului. Singur, nu reprezintă o soluție pe termen lung împotriva ruginii pe oțel, așa că este de obicei utilizat sub stratul de nichel și crom pentru aspect și performanță la coroziune.

2. Cât timp rezistă cuprul placat?

Durata de viață depinde de întregul sistem de acoperire, mediu și controlul calității. În industria auto, cuprul este un strat de bază care funcționează împreună cu nichelul și cromul. Durabilitatea este validată prin verificări ale grosimii, teste de aderență și metode accelerate de coroziune, cum ar fi CASS conform ASTM B368, în timpul procesului de omologare și al auditurilor periodice.

3. Cum se numește un strat de cupru?

Este denumit în mod obișnuit placare cu cupru. Atunci când se utilizează curent, este vorba de electroplacare electrolitică cu cupru. Atunci când se folosește reducere chimică fără alimentare externă, este vorba de placare autokatalitică cu cupru (electroless copper), deseori aleasă pentru zone greu accesibile sau suprafețe neconductoare după activarea corespunzătoare.

4. Cum se verifică grosimea stratului de cupru în controlul calității automotive?

Metoda XRF nevătămătoare este utilizată pe scară largă pentru verificări în proces și finale, în timp ce metodele coulometrice și microscopia secțiunilor transversale confirmă succesiunea straturilor și rezolvă litigiile. Aceste metode sunt conforme cu practicile comune, cum ar fi ASTM B568 pentru XRF, ASTM B504 pentru verificări coulometrice și ASTM B487 pentru secțiuni transversale.

5. Ce ar trebui să caut la un furnizor de placare cu cupru auto?

Acordați prioritate calității la nivelul IATF 16949, pregătirii APQP și PPAP, capacității dovedite pentru plasarea pe suport și în tambur, managementului stabil al redreselor și anozilor, controlului băii documentat și existenței unui laborator propriu sau a unui partener de laborator de încredere. Furnizorii integrați reduc defectele legate de transmiterea pieselor între etapele de ambutisare, fixare și placare. De exemplu, Shaoyi oferă procesare metalică completă și calitate certificată, de la prototipare rapidă până la producție https://www.shao-yi.com/service.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —