Utilizarea aluminiului în industrie pentru reducerea greutății și a costurilor

De ce aluminiul este pretutindeni în industrie

Ce este aluminiul și de ce industria se bazează pe el

Atunci când ridicați o cutie de soda, priviți pe fereastra unui zgârie-nori sau călătoriți cu o mașină sau un avion modern, cel mai probabil vedeți aluminiu în acțiune. Dar ce este exact aluminiul și de ce este atât de frecvent utilizat? Răspunsul se află în combinația sa unică de proprietăți care îl fac un material esențial pentru numeroase aplicații industriale. utilizările aluminiului în industrie se întind de la transport la construcții, sisteme electrice, ambalare și dincolo de acestea, fiind impulsionate de nevoia de materiale care să fie atât ușoare, cât și durabile.

Aluminiu vs. Aluminiu: Două Variante de Scriere, Un Singur Metal

Poate ai observat deja ambele forme, "aluminum" și "aluminium", în diverse texte. Ambele variante de scriere sunt corecte: "aluminum" este forma preferată în America de Nord, în timp ce "aluminium" este utilizată în Regatul Unit și în majoritatea celorlalte părți ale lumii. Această diferență își are originea în secolul al XIX-lea, când oamenii de știință și dicționarele au adoptat forme diferite ca standard. Astăzi, Uniunea Internațională de Chimie Pură și Aplicată recunoaște ambele forme, astfel că poți folosi una sau alta în funcție de publicul țintă sau de regiune. Indiferent de varianta aleasă, performanța și versatilitatea metalului rămân neschimbate.

Proprietăți esențiale care determină adoptarea

De ce este aluminiul ușor, dar totuși atât de rezistent în raport cu greutatea sa? Răspunsul începe cu densitate —aproximativ 2,7 g/cm³—care este de aproximativ trei ori mai mică decât a oțelului. Aceasta înseamnă că inginerii pot proiecta componente mult mai ușoare, ajutând industriile să reducă consumul de energie și costurile materiale. Este aluminiul greu comparativ cu alte metale? Deloc; dimpotrivă, densitatea sa scăzută este unul dintre cele mai mari avantaje ale sale.

Deci, este aluminiul rezistent ? Deși aluminiul pur este mai moale decât oțelul, raportul său de rezistență la greutate crește semnificativ atunci când este aliat cu alte elemente. Acest lucru îl face ideal pentru aplicații unde atât rezistența, cât și greutatea redusă sunt critice, cum ar fi structurile de avioane, caroseriile vehiculelor și panourile structurale.

- Ușoară : Reduce consumul de combustibil și încărcătura structurală în vehicule și clădiri.

- Rezistență la coroziune : Formează în mod natural un strat protector de oxid, ceea ce îl face potrivit pentru utilizare în medii marine, exterioare și ambalaje.

- Conductivitate termică și electrică : Excelent pentru radiatoare, linii de transmisie electrică și electronice.

- Formare de aliaje : Poate fi combinat cu elemente precum magneziu, siliciu și cupru pentru a regla rezistența, ductilitatea și capacitatea de formare.

- Reciclabilitate : Aluminiul poate fi reciclat în mod repetat cu pierderi minime de calitate, reducând consumul de energie și sprijinind durabilitatea.

| Proprietate | Beneficiu | Impact industrial |

|---|---|---|

| Densitate redusă (2,7 g/cm³) | Ușoară | Permite vehicule eficiente din punct de vedere al consumului de combustibil, manipulare mai ușoară și reducerea încărcăturii structurale |

| Rezistență la coroziune | Durată lungă de viață | Ideal pentru aplicații marine, construcții și ambalare |

| Conductivitate ridicată | Transfer termic/electric eficient | Utilizat în cabluri electrice, electronice și schimbătoare de căldură |

| Formare de aliaje | Proprietăți personalizabile | Rezistență și deformabilitate adaptate pentru utilizări specifice |

| Reciclabilitate | Consum redus de energie | Sprijină economia circulară și reduce impactul asupra mediului |

De la minereu la metal: o prezentare generală

Aluminiul este extras în principal din minereu de bauxită. Procesul implică rafinarea bauxitei în alumină (Al₂O₃), iar apoi reducerea acesteia la metal pur prin electroliză. Acest drum de la minereu la metal finit este intensiv din punct de vedere energetic, dar produce un material care poate fi reciclat nelimitat, fiind astfel o alegere durabilă pentru industrie (sursă) .

Potriviți proprietățile aluminiului cu mediul, încărcarea și durata de viață pentru a maximiza valoarea.

În concluzie, combinația unică de greutate redusă, rezistență, rezistență la coroziune și reciclare este motivul pentru care utilizările aluminiului în industrie continuă să se extindă. Indiferent dacă proiectați o mașină, construiți un zgârie-nori sau ambalați alimente, înțelegerea acestor proprietăți vă ajută să faceți alegeri mai inteligente privind materialele, în scopul performanței și reducerii costurilor.

Unde se utilizează cel mai mult aluminiu în industrie

Unde se concentrează cererea de aluminiu

Vă întrebați vreodată unde ajunge, de fapt, tot aluminiul acela după ce părăsește rafinăria? Răspunsul: aproape peste tot. Utilizările aluminiului în industrie se întind de la structuri masive de avioane la folia din sertarul bucătăriei dumneavoastră. Dar unele sectoare depind de acest metal mai mult decât altele – fiecare din motive specifice legate de proprietățile aluminiului, cum ar fi greutatea redusă, rezistența la coroziune și formabilitatea. Să analizăm sectoarele majore și să vedem cum se integrează diferitele forme, cum ar fi profilele extrudate, tabla din aluminiu și turnăturile, în aplicații reale. se întind de la structuri masive de avioane la folia din sertarul bucătăriei dumneavoastră. Dar unele sectoare depind de acest metal mai mult decât altele – fiecare din motive specifice legate de proprietățile aluminiului, cum ar fi greutatea redusă, rezistența la coroziune și formabilitatea. Să analizăm sectoarele majore și să vedem cum se integrează diferitele forme, cum ar fi profilele extrudate, tabla din aluminiu și turnăturile, în aplicații reale.

| Sector | Forme dominante de produse | Principali factori determinanți ai selecției | Exemple tipice de produse |

|---|---|---|---|

| Transport (Auto, Aerospațial, Feroviar) | Profile extrudate, foi din aluminiu, tablă groasă, turnări | Reducerea greutății, eficiență combustibil, rezistență | Șasiu auto, panouri caroserie, fuzelaj avion, corpuri trenuri |

| Construcții & Construire | Profile extrudate, tablă, placă, profil U din aluminiu, grinzi | Rezistență la coroziune, flexibilitate în proiectare, ușurință în prelucrare | Rame de ferestre, fațade ventilate, acoperișuri, susțineri structurale |

| Electric și Electronică | Cablu (ex. cablu aluminiu 4/0), folie, profile extrudate | Conductibilitate, greutate redusă, ductilitate | Linii de transmisie a energiei, radiatoare, conectori |

| Ambalaje | Foliă, tablă, semifabricate pentru cutii | Proprietăți de barieră, formabilitate, reciclabilitate | Cutii pentru băuturi, tăvi pentru alimente, ambalaje flexibile |

| Echipamente și mașinării industriale | Tablă, profile extrudate, turnate, bare | Raport rezistență/gramaj, prelucrabilitate, rezistență la coroziune | Structuri de mașini, carcase, sisteme de transport |

| Maritim | Tablă, folie, profile extrudate | Rezistență la coroziune, greutate redusă | Corpuri de ambarcațiuni, suprastructuri, pasarele |

- Reducerea greutății este o tendință majoră în transporturi și construcții, stimulând cererea pentru produse din aluminiu extrudat și tablă de aluminiu.

- Electrificare în vehicule și infrastructură intensifică nevoia de forme conductive precum cablul de aluminiu 4/0.

- Circularitatea și sustenabilitatea determină utilizarea unor cantități mai mari de material reciclat în ambalaje și materiale de construcție.

Aplicații în Transporturi, Ambalare și Construcții

În sectorul transporturilor, densitatea redusă a aluminiului permite ca vehiculele, trenurile și aeronavele să fie mai ușoare, să consume mai puțin combustibil și să transporte mai mult. De exemplu, inginerii automobiliști folosesc foi și profile din aluminiu pentru panourile caroseriei și componentele sasiului, în timp ce industria aerospațială se bazează pe tablă de aluminiu și aliaje speciale pentru a îndeplini standardele stricte de performanță și siguranță. Sistemele feroviare preferă aluminiul pentru trenurile rapide, reducând frecarea și necesarul de întreținere.

Construcțiile sunt un alt domeniu în care utilizarea industrială a aluminiului strălucește. De la ramurile ferestrelor la sistemele de fațadă, profilele extrudate și tabla oferă arhitecților libertatea de a proiecta structuri ușoare și rezistente la coroziune. Plăcile și canalele din aluminiu sunt utilizate și pentru susținere structurală și acoperișuri, făcând clădirile atât durabile, cât și vizual impresionante.

Roluri în Industria Electrică și Electronică

Conductibilitatea aluminiului este o schimbare majoră pentru industria electrică. Liniile electrice folosesc frecvent cablul de aluminiu 4/0 pentru transmisia pe distanțe lungi, deoarece este mai ușor și mai eficient din punct de vedere al costurilor decât cuprul. În interiorul dispozitivelor, radiatoarele și conectorii extrudați disipează căldura și asigură o funcționare stabilă. Foile și tablele subțiri din aluminiu reprezintă utilizări frecvente ale aluminiului în electronice, de la carcase de smartphone până la carcase pentru LED-uri.

Ambalaje, Echipamente Industriale și Utilizări Nautice

Uitați-vă în jurul bucătăriei și veți observa unele dintre cele mai comune utilizări ale aluminiului: cutii pentru băuturi, tăvi pentru alimente și ambalaje flexibile din folie. Combinatia dintre formabilitate, netoxicitate și reciclabilitate face aluminiul imbatabil pentru ambalare. În echipamentele industriale, plăcile și barele din aluminiu sunt alese pentru cadre, carcase și sisteme de transportoare, oferind rezistență fără greutate excesivă. Aplicațiile navale exploatează rezistența la coroziune a aluminiului, utilizând tablă și plăci pentru careuri și suprastructuri.

Pe măsură ce parcurgeți fiecare sector, veți observa că alegerea formei produsului – tablă de aluminiu, plăci, extrudate sau sârmă – este în mod direct legată de cerințele de performanță și de condițiile ambientale ale aplicației. În continuare, vom explora modul în care aceste forme sunt fabricate pentru a satisface cerințele precise privind rezistența, finisajul și precizia dimensională.

Cum Sunt Fabricate Părțile Din Aluminiu

Extrudare versus laminare versus turnare: Ce proces îți se potrivește?

Când te uiți la varietatea aplicațiilor din aluminiu — gândește-te la cadre de mașini, profile de ferestre, cutii de băuturi sau carcase de mașini — este ușor să uiți traseul complex de la semifabricatul brut la piesa finită. Traseul de fabricație pe care îl alegi nu doar că modelează produsul final, ci determină și costul, calitatea suprafeței și performanța. Așadar, cum este prelucrabilitatea și versatilitatea aluminiului, atât de cunoscute, valorificate în industrie?

Să analizăm cele mai frecvente procese de formare pentru piese din aluminiu industriale:

| Procesul | Forme tipice | Toleranța dimensională | Finalizare suprafață | Costul sculelor | Scalabilitate |

|---|---|---|---|---|---|

| Extrudare | Profile cu secțiune constantă (masive, goale, semi-goale) | ±0,1–0,4 mm (specifice profilului) | Excelentă (extrudată); poate fi îmbunătățită prin anodizare | Moderat (USD 400–5.000+) | De la prototip la producție de mare serie |

| Laminare | Tablă, plăci, folii | Ridicată (mai ales pentru grosime) | Foarte bun (poate fi finisat cu oglindă) | Ridicată (laminor, matrițe) | Cel mai bun pentru volume mari |

| TURNARE | Forme 3D complexe | Moderată (necesită adesea prelucrare ulterioară) | Variabilă (poate necesita prelucrare mecanică sau finisare) | Ridicată (mai ales pentru matrițe HPDC) | Cel mai bun pentru volume mari |

| Forjare | Piese puternic solicitate, compacte | Ridicată (după prelucrarea finală) | Bună (după prelucrare mecanică) | Ridicată (matrițare cu matriță închisă) | Volum mediu spre mare |

| Frezare CNC | Detalii precise, prototipuri | Foarte mare (posibil la nivel de microni) | Excelent | Scăzută (minimă construcție de matrițe) | Volum scăzut spre mediu |

Alegerea procesului potrivit de fabricație pentru aplicația dvs. din aluminiu depinde de geometrie, toleranțe, volum și cerințele de performanță. De exemplu, profilele extrudate sunt perfecte pentru ramuri arhitecturale, în timp ce laminarea este ideală pentru producerea de foi și table din aluminiu. Forjarea este opțiunea recomandată pentru piese care necesită o rezistență maximă la oboseală, iar turnarea permite crearea de forme 3D complexe și integrate.

Pe scurt: Procesul de extrudare a aluminiului

Curios cum sunt fabricate acele profile din aluminiu elegante și drepte? Iată un flux simplificat al procesului de extrudare care arată cum lingourile se transformă în piese finite pentru industrii:

- Pregătirea lingourii : Tăiați și preîncălziți lingoul de aluminiu la 400–500°C pentru o plasticitate optimă a aluminiului.

- Extrudare : Împingeți lingoul încălzit prin o matriță de precizie sub presiune mare, modelându-l într-un profil continuu.

- Stivuire : Răci rapid forma extrudată cu aer sau apă pentru a fixa proprietățile mecanice.

- Extensie : Întinde mecanic profilul pentru a corecta răsucirile și a-l aduce în limitele specificate.

- Îmbătrânire/Tratament termic : Tratează termic extrudatul (T5/T6) pentru a obține rezistența și duritatea dorite.

- Finalizare : Taie la lungime, dreptează și aplică finisaje superficiale precum anodizarea sau vopsirea electrostatică pentru rezistență la coroziune și aspect estetic.

Acest proces oferă profile cu secțiuni transversale constante, repetabilitate excelentă și proprietăți personalizabile – devenind astfel o alegere populară pentru o gamă largă de aplicații industriale ale aluminiului.

Limite de deformare și defecte comune: Ce trebuie să monitorizați

Niciun proces de fabricație nu este perfect, iar înțelegerea defectelor potențiale este esențială pentru asigurarea calității în orice aplicație cu aluminiu. Iată o listă rapidă cu problemele frecvente și modul de identificare a acestora:

- Linii de matrițare la extrudare – Linii vizibile de-a lungul profilului; verificați conform standardelor vizuale.

- Rupere sau crăpături – Adesea la colțurile ascuțite; verificați în timpul și după formare.

- Porozitate în turnături – Goluri sau orificii în interiorul pieselor turnate; detectați cu penetrant colorat sau cu raze X.

- Efekt tip coajă de portocală (datorită formării excesive) – Suprafață neregulată, texturată; monitorizați presiunea și temperatura de formare.

- Deriva dimensională după tratament termic – Piese în afara specificațiilor; verificați cu ajutorul CMM (mașină de măsurat cu coordonate).

Alte defecte de laminare includ zgârieturi pe suprafață, ondulații sau crăpături marginale, cauzate frecvent de probleme ale echipamentului sau parametri incorecți de laminare. Pentru o listă completă și soluții, consultați resursele privind analiza și prevenirea defectelor.

Elemente esențiale privind finisarea și pretratarea

Ultimul pas în producerea pieselor de aluminiu de înaltă calitate este finisarea suprafeței. Pregătirea corespunzătoare este esențială pentru ca finisajele precum anodizarea și vopsirea în pulbere să adere bine și să ofere o protecție pe termen lung. Etapele principale ale pregătirii includ:

- Curățare: Eliminați uleiurile, grăsimile și contaminanții.

- Corodare: Asperizați uniform suprafața pentru o aderență mai bună.

- Degresare: Eliminați reziduurile rezultate din corodare, în special pe aliajele cu conținut ridicat de siliciu.

După pregătire, anodizarea creează un strat de oxid durabil (de obicei cu grosimea între 10–25 µm), iar vopsirea în pulbere oferă o gamă largă de culori și rezistență la intemperii. Ambele opțiuni îmbunătățesc performanța și aspectul tablelor din aluminiu, al profilurilor extrudate și al pieselor turnate, asigurând astfel că produsul finit rezistă în mediul industrial.

„Alegerea procesului potrivit pentru aplicația dvs. cu aluminiu presupune echilibrarea geometriei, a performanței, a finisajului superficial și a volumului de producție."

Înțelegerea acestor metode de fabricație vă permite să specificați cel mai potrivit proces pentru aplicația dumneavoastră în aluminiu – fie că este vorba de o turnare complexă, o piesă realizată cu precizie prin prelucrare mecanică sau un profil arhitectural elegant. În continuare, vom analiza modul în care alegerea aliajului și a tratamentului termic optimizează performanța în funcție de cerințele proiectului dumneavoastră.

Alegerea aliajului și a tratamentului termic eficientă

Alegerea familiei potrivite de aliaje pentru nevoile industriale

V-ați întrebat vreodată de ce o anumită piesă din aluminiu se îndoaie ușor, în timp ce alta rămâne rigidă chiar și sub sarcini mari? Secretul se află în alegerea aliajului și a tratamentului termic corespunzător. Având atât de multe tipuri de aluminiu disponibile, alegerea combinației optime poate părea copleșitoare. Totuși, un pic de cunoștințe poate ajuta semnificativ la potrivirea cerințelor industriale cu materialul potrivit – și la evitarea unor reparații costisitoare sau a unor defectări ulterioare.

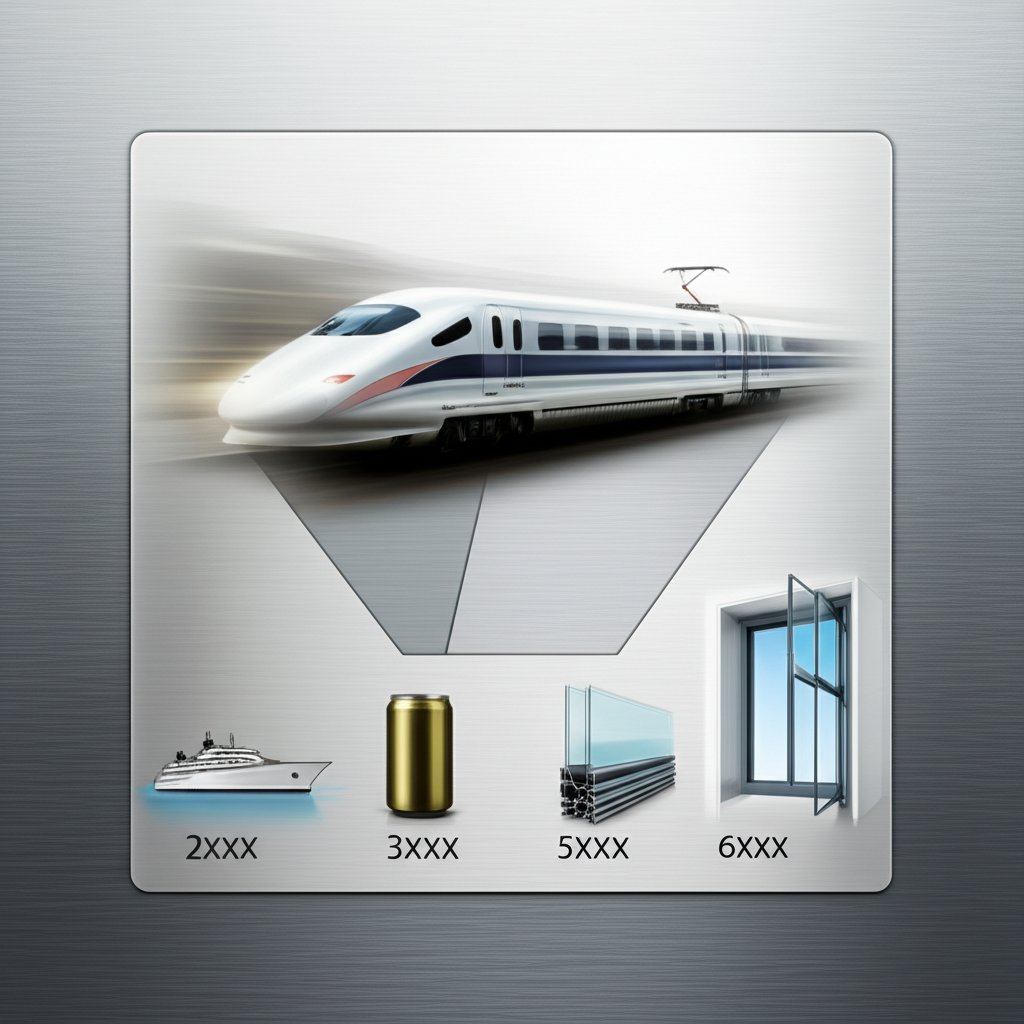

Aliajele de aluminiu sunt grupate în funcție de elementul principal de aliere, fiecare oferind anumite caracteristici pentru diferite utilizările aluminiului în industrie . Iată un ghid rapid pentru cele șapte serii principale și aplicațiile lor cele mai frecvente:

| Seria de aliaje | Element de aliere principal | Proprietăți cheie | Aplicații tipice |

|---|---|---|---|

| 1XXX | Niciunul (puritate peste 99%) | Conductibilitate excelentă, rezistență la coroziune, ductilitate ridicată, foarte moale | Conductori electrici, tancuri chimice, schimbătoare de căldură |

| 2xxx | Cupru | Rezistență ridicată, tenacitate bună, rezistență la coroziune mai scăzută | Structuri aeronautice, piese auto de înaltă performanță |

| 3xxx | Mangan | Rezistență moderată, bună rezistență la coroziune, lucrabilitate excelentă | Doze pentru băuturi, schimbătoare de căldură, acoperișuri |

| 4xxx | Siliciu | Punct de topire scăzut, curgere bună, rezistență moderată | Sârmă de sudare, material de adaos pentru lipire, piese auto |

| 5xxx | Magnesiu | Rezistență mare, excelentă rezistență la coroziune marină, sudabilitate bună | Construcții navale, vase sub presiune, tablă marină (de exemplu, aliaj 5005 ) |

| 6xxx | Magneziu și Siliciu | Rezistență bună, rezistență ridicată la coroziune, extrudabilitate excelentă, sudabil | Profile arhitecturale extrudate, ramă auto, componente structurale (cel aliaj de aluminiu cel mai comun aici este 6061) |

| 7xxx | Cinci | Rezistență foarte mare, formabilitate mai scăzută, rezistență moderată la coroziune | Aerospațial, echipamente sportive, aluminiu dur pentru aplicații la temperatură ridicată |

De exemplu, aliaje de aluminiu pentru industria transporturilor provin adesea din seria 6xxx și 7xxx, oferind un echilibru între greutate, rezistență și sudabilitate pentru ramă și aeronave. Inginerii marini, aleg de obicei seria 5xxx pentru rezistența sa la apă sărată și capacitatea de deformare.

Tratamente termice și semnificația lor

Sună complicat? Devine mai simplu odată ce înțelegeți bazele notațiilor stărilor. Codul de stare (de exemplu, O, H sau T) urmează numărul aliajului și vă spune cum a fost procesat metalul – influențând direct duritatea, rezistența și deformabilitatea acestuia. Iată o explicație rapidă:

| Temperament | Tratare | Efect tipic | Implicații privind formarea |

|---|---|---|---|

| O | Recopt (înmoaiat) | Rezistență minimă, ductilitate maximă | Ușor de format, cel mai potrivit pentru adâncime mare |

| H | Întărit prin deformare (lucrat la rece) | Rezistență crescută, ductilitate redusă | Potrivit pentru formare moderată, îndoire limitată |

| T | Tratat termic (solubilizat și îmbătrânit) | Rezistență ridicată, ductilitate moderată | Cel mai potrivit pentru aplicații cu rezistență ridicată și formare scăzută |

De exemplu, 6061-T6 este un material de bază pentru piese structurale deoarece oferă un echilibru solid între rezistență și prelucrabilitate, în timp ce 5052-H32 este ales pentru carcase marine unde formarea și rezistența la coroziune sunt priorități majore.

Matrice de decizie pentru cazuri obișnuite de utilizare

Imaginați-vă că definiți o piesă pentru un tren de mare viteză, o cutie de băutură răcoritoare sau o carcasă de navă. Cum alegeți? Iată o abordare simplă:

- Începeți cu mediul : Este expus la apă sărată, căldură sau sarcini mari?

- Alegeți familia potrivită de aliaje : Utilizați seria 5xxx pentru aplicații marine, seria 6xxx pentru structuri generale, seria 7xxx pentru aeronautică/înaltă rezistență.

- Selectați tratamentul termic potrivit pentru echilibrul dintre rezistență și deformabilitate : O pentru deformare profundă, T pentru rezistență, H pentru un echilibru.

- Documentați clar : Specificați întotdeauna atât aliajul, cât și tratamentul termic (de exemplu, 6061-T6) pe desenele tehnice și comenzile de achiziție pentru a preveni înlocuirile costisitoare sau problemele de performanță.

Pentru medii solicitante, avantajele aliajului de aluminiu dur —cum ar fi cele din seria 7xxx—oferă rezistență ridicată și o bună rezistență la oboseală, însă pot necesita prelucrări speciale și o atenție deosebită privind sudabilitatea. Dacă aveți nevoie de conductibilitate ridicată și o deformare ușoară, seria 1xxx sau 3xxx este opțiunea potrivită.

Începeți cu mediul și metoda de fabricație; lăsați acestea să dicteze familia de aliaje și tratamentul termic.

Prin înțelegerea aliajelor comune de aluminiu și a modului în care tratamentele termice influențează performanța, veți fi pregătiți să faceți alegeri inteligente și eficiente din punct de vedere al costurilor – indiferent dacă construiți un pod, o cutie de băutură, sau un vehicul de generație nouă. În continuare, vom compara punctele forte și slabe ale aluminiului cu alte materiale, ajutându-vă să faceți alegerea potrivită pentru următorul proiect.

Aluminiul versus alternativele în lumea reală

Când aluminiul întrece oțelul și materialele plastice

Atunci când alegeți materiale pentru un proiect industrial, decizia se reduce adesea la câteva opțiuni posibile: aluminiu, oțel, materiale plastice, composites și uneori titan. Dar care oferă cel mai bun echilibru între greutate, rezistență, rezistență la coroziune și cost pentru aplicația dvs.? Să analizăm punctele pro și contra ale aluminiului comparativ cu principalele sale concurente, astfel încât să puteți face o alegere informată care se potrivește obiectivelor de performanță și buget.

| Material | Densitate | Raport rezistență-greutate | Rezistență la coroziune | Maleabilitate/Formabilitate | Ușurință de prelucrare | Opțiuni de finalizare | Cost | Reciclabilitate |

|---|---|---|---|---|---|---|---|---|

| Aluminiu | Scăzut (~2,7 g/cm³) |

Înaltelor | Excelent (formează strat de oxid, nu ruginește) |

Înaltelor | Ușor (extrudare, laminare, prelucrare mecanică) | Multe (anodizare, pudră electrostatică, vopsire) | Mediu (mai puțin decât oțelul inoxidabil, mai mult decât oțelul blând) |

Excelent (reciclabil 100%) |

| Oțel | Înaltelor (~7,8 g/cm³) |

Foarte sus | Variabil (oțelul obișnuit ruginește, oțelul inoxidabil este mai bun) |

Scăzut-Moderat | Dificil (mai greu de format, sudat) | Multe (galvanizare, vopsire, lustruire) | Scăzut (oțel blând); Ridicată (inox) |

Excelent |

| Plastice | Foarte scăzută (~0,9–1,5 g/cm³) |

Scăzut | Bună (depinde de tip) | Foarte sus | Foarte ușor (moldare, modelare) | Multe (culoare, textură, transparență) | Scăzut | Moderată (variază în funcție de tip) |

| Compozite | Scăzut | Foarte sus | Excelent | Variabil | Complex (procese specializate) | Unele (gelcoat, vopsire) | Înaltelor | Scăzută (dificil de reciclat) |

| Titan | Scăzut-Mediu (~4,5 g/cm³) |

Foarte sus | Excelent | Moderat | Dificilă (scump de prelucrat/format) | Unele (anodizare, lustruire) | Foarte sus | Bun |

Compromisuri cu materialele compozite și titanul

Zona optimă a aluminiului este combinația unică de densitate scăzută, raport ridicat între rezistență și greutate, precum și o excelentă rezistență la coroziune. Spre deosebire de oțel, nu ruginește— aluminiul se ruginește? Nu în sensul tradițional. În schimb, formează un strat stabil de oxid care protejează metalul de dedesubt. Acest lucru îl face ideal pentru utilizare în aer liber, în aplicații marine și la ambalarea alimentelor, acolo unde durabilitatea este importantă.

Comparativ cu plasticele, aluminiul oferă o rigiditate și o rezistență mult mai mari, fiind astfel mai potrivit pentru părți portante sau structurale. Totuși, plasticele pot fi modelate mai ușor în forme complexe și la costuri mai mici pentru aplicații ne-structurale în masă. Materialele compozite și titanul ridică nivelul în ceea ce privește raportul extrem de rezistență la greutate și rezistența la coroziune, însă costurile mari și procesele complexe limitează adesea utilizarea lor la aeronautică sau sectoare industriale specializate.

Avantaje și dezavantaje ale aluminiului în industrie

Avantajele aluminiului

-

Performanță:

- Ușor – reduce costurile de transport și instalare

- Raport ridicat între rezistență și greutate – ideal pentru transporturi, aeronautică și structuri

- Rezistență excelentă la coroziune – nu este nevoie de acoperiri groase

- Conductibilitate termică și electrică ridicată – potrivit pentru schimbătoare de căldură și linii electrice

-

Fabricare:

- Ușor de prelucrat, extrudat și machiat – susține designuri complexe

- O gamă largă de opțiuni de finisare – anodizare, pudră, vopsire

-

Ciclu de viață:

- reciclabil 100% cu pierderi minime de calitate

- Susține obiectivele de sustenabilitate și economie circulară

Dezavantaje ale aluminiului

-

Performanță:

- Rezistență și duritate absolut mai scăzută comparativ cu oțela

- Tenacitatea scăzută poate limita rezistența la uzură în medii abrazive

- Punct de topire mai scăzut – nepotrivit pentru servicii la temperaturi ridicate

-

Fabricare:

- Necesită o uniune atentă (sudare specială sau elemente de asamblare)

- Searmă și se îndeasă mai ușor comparativ cu metalele mai dure

-

Ciclu de viață:

- Costul materiei prime este mai mare decât al oțelului slab

- Unele aliaje sunt mai puțin potrivite pentru aplicații grele sau cu sarcini mari

Selectare orientată pe cazul de utilizare: Când să alegeți aluminiu

- Aluminiu: Ideal pentru structuri ușoare, rezistente la coroziune, schimbătoare de căldură și profile extrudate precise – mai ales acolo unde avantajele alumin iului precum reciclabilitatea și formabilitatea sunt apreciate.

- Țel: Alegeți pentru o rezistență maximă, cost inițial extrem de scăzut și o rezistență mare la uzură în infrastructura sau uneltele de mare solicitare.

- Plastice: Optați pentru soluții ieftine, în cantități mari, cu forme complexe acolo unde sarcinile structurale sunt minime.

- Alte materiale: Utilizați atunci când rigiditatea extremă în raport cu greutatea este necesară și costul este mai puțin important (de exemplu, aerospace, sport de înaltă performanță).

- Titan: Rezervați pentru cele mai solicitante medii, acolo unde atât rezistența cât și rezistența la coroziune sunt critice, iar bugetul permite.

Cel mai bun material este acela care corespunde cerințelor aplicației dvs. privind greutatea, rezistența, rezistența la coroziune și costurile pe întreaga durată de viață – nu doar cel mai mic preț pe kilogram.

Înțelegerea avantajele și dezavantajele aluminiului vă permite să evaluați toți factorii – densitatea, coroziunea, prelucrarea și reciclabilitatea – înainte de a specifica următoarea piesă industrială. În continuare, vom explora cum practicile de finisare, asamblare și inspecție contribuie la durabilitatea pieselor din aluminiu în timp și în utilizare.

Finalizare, Asamblare și Inspecție Care Previne Defectările

Finisaje Care Durează: Protejarea și Înfrumusețarea Aluminiului

Când investiți în componente din aluminiu pentru uz industrial, doriți ca acestea să dureze — atât ca aspect, cât și ca performanță. Dar poate aluminiul să ruginească sau să se degradeze în timp? Deși aluminiul formează un strat natural de oxid care îl protejează împotriva coroziunii, condițiile reale de utilizare necesită adesea finisaje superficiale mai robuste. Finisajul potrivit nu doar că păstrează calitatea aluminiului, ci îi și îmbunătățește aspectul și funcționalitatea.

| Tipul de finisare | Protecție împotriva coroziunii | Apariție | Reparare Locală și Întreținere |

|---|---|---|---|

| Anodizare | Excelent (strat gros de oxid) | Mate până la semiglos, gamă de culori limitată | Ușoare zgârieturi pot fi vizibile; culoarea se poate decolora în aer liber în timp |

| Până la 30 de ani | Foarte Bun (dacă stratul de acoperire rămâne intact) | Gama largă de culori, posibilă lucioasă intensă | Loviturile necesită reacoperire; există opțiuni stabile la UV |

| Strat de conversie (Alodin/Film chimic) | Bună (strat subțire de pasivare) | Mată sau iridescentă, menține conductibilitatea | Revopsire cu film chimic compatibil; mai puțin durabil decât anodizarea |

| Finisaj mecanic (șlefuire, abrazare) | Minim (fără strat de barieră) | Variabil—poate fi lucios ca o oglindă sau mat | Necesită sigilare sau finisare suplimentară pentru durabilitate |

Pentru cele mai multe utilizări industriale ale aluminiului, anodizarea este soluția optimă pentru o rezistență ridicată la uzură și coroziune, în timp ce vopsirea în pulbere oferă paleta cea mai largă de culori și stabilitate UV. Stratul de conversie, cum ar fi Alodinul, este ales atunci când este necesară conductibilitatea electrică, de exemplu la carcasele de echipamente electronice. Finisajele mecanice—cum ar fi șlefuirea sau abrazarea—sunt adesea utilizate pentru estetică sau ca pasă prealabilă înainte de aplicarea altor straturi.

Opțiuni de sudare, lipire și îmbinare cu adeziv

Asamblarea aluminiului nu este la fel de simplă ca a oțelului. Conductibilitatea sa termică ridicată, stratul de oxid și proprietatea de maleabilitate a aluminiului pot face sudarea și lipirea să fie atât o artă, cât și o știință. Așadar, care metodă de asamblare se potrivește proiectului dumneavoastră?

- Sudare (GTAW/TIG, GMAW/MIG): Asigură o articulație puternică și permanentă - ideală pentru cadre structurale sau vase sub presiune. Curățarea suprafeței este esențială: curățarea stratului de oxid cu o perie din oțel inoxidabil, potrivirea sârmei de adaos cu aliajul, și controlul temperaturii pentru a evita deformarea sau porozitatea. Aliajele bogate în magneziu și zinc (5xxx, 7xxx) necesită o atenție specială pentru a preveni crăparea și pierderea rezistenței.

- Lipire cu aliaje de adaos (brațear): Se folosește pentru secțiuni mai subțiri și schimbătoarele de căldură. Temperaturi mai joase reduc distorsiunile, dar rezistența articulației este mai mică decât la sudare.

- Lipire cu adeziv ("metal la metal"): Ideal pentru alăturarea materialelor diferite sau a foilor subțiri fără utilizarea căldurii. Suprafața trebuie să fie curată și ușor abrazivă pentru o adeziune optimă. Timpul de întărire și limitele de temperatură variază în funcție de tipul de adeziv – verificați întotdeauna specificațiile producătorului pentru aplicația dvs.

- Asamblări hibride: Combinați elemente mecanice de fixare și adezivi pentru o siguranță suplimentară în asamblările dinamice sau cele critice pentru siguranță.

Avantaje și dezavantaje: Sudare vs. Lipire

-

Sudura

- Avantaje: Rezistență mare, aspect omogen, permanent

- Dezavantaje: Necesită muncă calificată, risc de deformare termică, nu este potrivit pentru toate aliajele

-

Lipirea cu adeziv (Lipici pentru metal)

- Avantaje: Alăturare materiale subțiri sau diferite, evită utilizarea căldurii, distribuie tensiunile

- Dezavantaje: Pregătirea suprafeței este esențială, limitată de temperatură și expunerea la substanțe chimice, necesită timp de întărire

Pentru oricare dintre metode, plasticitatea aluminiului permite formarea sau îndoirea pieselor înainte de asamblare, oferind flexibilitate în proiectare. Totuși, asigurați-vă întotdeauna că procesul ales este compatibil cu calitatea aluminiului și condițiile de exploatare cerute.

Liste de verificare pentru inspecție și întreținere

Chiar și cele mai bine realizate și asamblate piese din aluminiu necesită inspecții regulate pentru a menține calitatea aluminiului și pentru a preveni defectările costisitoare. Iată o listă practică de verificare pentru a menține activele într-o formă excelentă:

- Verificați pentru corroziunea filioformă lângă straturile deteriorate – mai ales după un impact sau uzură prin abraziune.

- Verificați pentru coroziune galvanică la elementele de fixare sau îmbinări cu metale diferite.

- Examinați sudurile pentru porozitate, crăpături sau subtiere – utilizați standarde vizuale sau control nedistructiv, după caz.

- Căutați piese de fixare slabe sau elemente de asamblare care ar putea compromite integritatea îmbinării.

- Verificați zonele cu finisaje mecanice pentru zgârieturi sau pierderea stratului de protecție.

Cât de des ar trebui să faceți inspecții? Pentru medii exterioare sau marine, verificați trimestrial sau după evenimente meteorologice majore. Pentru aplicații interioare sau cu risc scăzut, revizuiri anuale pot fi suficiente. Dacă observați probleme, acționați imediat – reparați stratul de acoperire, strângeți din nou fixările sau reparați sudurile după caz. Această abordare proactivă păstrează atât aspectul, cât și performanța produselor realizate din aluminiu, prelungind durata de utilizare și maximizând rentabilitatea investiției.

"Aplicarea consecventă a practicilor de finisare, asamblare și inspecție este fundamentul componentelor din aluminiu fiabile și de lungă durată în orice mediu industrial."

Cu aceste informații privind finisarea, asamblarea și inspecția, sunteți mai bine pregătit să asigurați durabilitatea și calitatea aluminiului în aplicațiile dvs. industriale. În continuare, vom explora cum considerentele de sustenabilitate și de ciclu de viață pot îmbunătăți în mod suplimentar valoarea proiectului și impactul asupra mediului.

Durabilitate și Ciclu de Viață prin Proiectare

Aluminiu Primar vs. Reciclat: Care este Adevăratul Impact?

Când te gândești la utilizarea aluminiului în industrie, te-ai întrebat vreodată ce îl face un lider în durabilitate? Răspunsul se află în ciclul său de viață unic. Spre deosebire de multe alte metale, aluminiul poate fi reciclat în mod repetat fără a-și pierde proprietățile esențiale. Dar care este diferența dintre producerea aluminiului nou (primar) și reciclarea celui vechi?

| Aspect | Aluminiu Primar | Aluminiu Reciclat |

|---|---|---|

| Intensitate energetică | Foarte ridicat (folosește 100% energie de bază) | Extrem de scăzut (doar circa 5% din energia primară) |

| Emitări | Emisii mari de CO 2și gaze cu efect de seră (peste 90% din emisiile industriale) | Emisii minime; principală direcție pentru decarbonizare |

| Utilizarea resurselor | Necesită exploatarea minieră a bauxitei, intensivă la apă | Conservarea resurselor naturale, necesită mai puțină apă |

| Toleranță la impurități | Puritate ridicată, se potrivește tuturor aplicațiilor | Poate avea impurități mai mari; sortarea/prelucrarea avansată extinde domeniile de utilizare |

| Aplicații tipice | Toate industriile, mai ales acolo unde puritatea este critică | Automotive, construcții, ambalare, electronice (domeniul se extinde odată cu tehnologia mai bună) |

Reciclarea aluminiului utilizează doar 5% din energia necesară producerii primare și realizează economii semnificative de costuri și emisii. Din acest motiv prețul la matrița de aluminiu şi prețul la aluminiul refolosibil sunt urmărite atât de atent — ele reprezintă semnale esențiale atât pentru sustenabilitate, cât și pentru profitabilitate în industrie.

Proiectarea pentru un Ciclu de Viață Circular: Închiderea Circuitului

Imaginați-vă dacă fiecare produs din aluminiu ar fi conceput pentru a fi reciclat din nou și din nou. Acesta este obiectivul designului circulare. Dar ce stă în cale? De multe ori, sunt vopselele, etichetele sau aliajele mixte care complică procesul de reciclare. De exemplu, cutiile pentru băuturi cu etichete de plastic sau cu capacuri pot reduce valoarea materialului reciclat și pot crește costurile de procesare (sursă) .

- Alegeți aluminiu pur sau aliaje compatibile pentru o reciclare ușoară.

- Minimizați componentele din materiale care nu sunt din aluminiu (cum ar fi etichetele sau capacele de plastic) și faceți-le ușor de îndepărtat.

- Utilizați vopsele și cerneți care pot fi îndepărtați eficient sau sunt compatibili cu procesele de reciclare.

- Specificați aliaje care tolerează niveluri mai mari de impurități acolo unde este posibil, crescând astfel utilizarea conținutului reciclat.

Progresul în sortare și procesare – precum Spectroscopia de Descărcare Indusă de Laser – facilitează manipularea unui număr mai mare de tipuri de deeuri și extinde utilizarea industrială a aluminiului reciclat (sursă) .

Interpretarea declarațiilor privind conținutul reciclat: Ce trebuie să știe achizițiile

Sună complicat? Este util de reținut că aluminiul reciclat este deja o componentă majoră a lanțului de aprovizionare. De exemplu, în SUA, o cutie medie de băutură conține aproximativ 73% material reciclat. Totuși, nu tot aluminiul reciclat este la fel – unele aplicații necesită o puritate mai mare, în timp ce altele pot folosi amestecuri mai largi de aliaje.

Specificați utilizarea materialelor reciclate acolo unde cerințele mecanice o permit și definiți modul în care aceasta este verificată în documentația furnizorului.

- Stabilă prețul aluminiului pe livră sau prețul aluminiului pe lb indică o piață a deșeurilor sănătoasă – importantă pentru planificarea pe termen lung a costurilor.

- Fluctuațiile cât costă aluminiul pe livră pot influența bugetele proiectelor și economia programelor de reciclare.

- Strategii de deșeuri în circuit închis – unde deșeurile din producție sunt returnate în lanțul de aprovizionare – îmbunătățesc atât sustenabilitatea, cât și reținerea valorii.

Pe măsură ce cererea pentru materiale sustenabile crește, echipele de achiziții și sustenabilitate au mai multe motive ca oricând să își alinieze specificațiile cu obiectivele de economie circulară. Prioritizând conținutul reciclat, proiectând pentru o recuperare ușoară și urmărind tendințele de piață ale deșeurilor, puteți maximiza atât beneficiile economice, cât și pe cele ecologice – fără a compromite performanța care face aluminiul atât de valoros în industrie. În continuare, vom vedea cum să redactați specificații clare și să achiziționați aluminiu pentru următorul proiect.

Specificare Și Achiziționare Puse În Practică

Șabloane De Specificații Pe Care Le Puteți Copia

V-ați întrebat vreodată cum să redactați o specificație clară și infailibilă pentru o piesă din aluminiu? Nu sunteți singur. Indiferent dacă achiziționați profile sau foi din aluminiu industrial sau componente personalizate, stabilirea detaliilor de la început este esențială pentru performanță, calitate și controlul costurilor. Iată o abordare practică pentru a reduce ambiguitatea și a asigura succesul proiectului dumneavoastră, indiferent de aplicația aluminiului.

- Material: Indicațiia aliajului și a tratamentului termic – de exemplu, „6061-T6 conform ASTM B209”.

- Verificarea Stării Materialului: „Furnizorul trebuie să furnizeze certificat de tratament termic pentru fiecare lot.”

- Toleranțe: „Toleranțele dimensionale conform desenului; dacă nu se specifică altfel, conform EN 755-9 (extrudări) sau EN 485-3 (foi/plăci).”

- Finisaj: „Anodizare clară clasa II, grosime minimă 15μm, conform specificației.”

- Testarea: „Proprietățile mecanice trebuie testate conform ASTM E8; starea suprafeței conform standardului vizual.”

- Certificări: „Certificatul de testare la fabrică (MTC) și Certificatul de Conformitate (CoC) sunt necesare pentru fiecare livrare.”

- Ambalare: părțile trebuie ambalate pentru a preveni zgârieturile și pătrunderea umezelii; utilizați film de protecție și agent desicant după necesitate.

Trebuie adaptat pentru o aplicație specifică aplicație pentru aluminiu ? Adăugați clauze pentru testarea la ceață salină (marină), conductivitate (electrică) sau potrivirea culorii (arhitecturală) după necesitate. Cu cât limbajul este mai precis, cu atât riscul unor reparații costisitoare sau al întârzierilor este mai mic.

Asigurarea calității și documentația: Ce trebuie solicitat

Imaginați-vă că ați primit comanda – cum puteți fi siguri că aceasta îndeplinește toate cerințele? Aici intervin documentația solidă și controlul calității. Pentru majoritatea produse din aleaieri de aluminiu materialelor din aluminiu, solicitați furnizorilor următoarele:

- Certificat de testare de la uzină (MTC): Confirmă aliajul, starea de tratament și compoziția chimică.

- Raport de inspecție a primului articol (FAI): Verifică dimensiunile, toleranțele și finisajul pe eșantioanele inițiale.

- Pachete PPAP/APQP: Pentru aplicații automotrice sau industriale critice cu aliaje, solicitați un fișier Production Part Approval Process (PPAP) sau Advanced Product Quality Planning (APQP) – în special pentru piese de volum mare sau esențiale pentru siguranță.

- Validarea ambalajului: Asigurați-vă că testele de transport sunt documentate pentru a preveni daunele în timpul livrării.

Pentru comenzile în curs, stabiliți clar așteptările privind controlul modificărilor și gestionarea reviziilor. Solicitați furnizorilor să vă notifice despre orice modificare a procesului sau materialului și păstrați un jurnal al modificărilor pentru trasabilitate.

Opțiuni de aprovizionare și comparație între furnizori

Alegerea partenerului potrivit pentru următorul proiect industrial cu aluminiu poate părea copleșitoare. Ar trebui să alegeți un specialist global, un producător local sau un marketplace online? Iată o comparație structurată care vă poate ajuta să luați decizia:

| Furnizor | Capacități | Toleranțe | CERTIFICĂRI | Timp de plumb | Potrivire optimă |

|---|---|---|---|---|---|

|

Furnizorul Shaoyi Metal Parts (China) |

Profile din aluminiu extrudat personalizate, prelucrare CNC, suport complet DFM/QA, expertiză automotivă | Precizie ridicată; obiectiv sub-2000 DPPM | IATF 16949, ISO9001; PPAP/APQP complet | Prototipare rapidă; scalabilă la producție de masă | Auto, EV, structurale, piese din aluminiu extrudat de înaltă valoare |

| Producător regional | Forme standard, tăiere, prelucrare mecanică de bază | Standard (conform EN/ASTM) | ISO9001, QA local | Scurt pentru articolele din stoc; mai lung pentru cele personalizate | Volum mic sau mediu, asistență locală |

| Piață online | Gamă largă de aliaje/produse, oferte rapide | Difera în funcție de furnizor | Depinde de furnizor | Rapid pentru produse standard; variabil pentru comenzi personalizate | Prototipare, piese unice, piese standard |

Pentru cerințe riguroase aplicații industriale cu aliaje —în special în industria auto sau asamblări precise—Furnizorul de Piese Metalice Shaoyi se remarcă prin inginerie integrată, control riguros al calității și experiență dovedită. Sprijinul lor complet asigură ție aplicație pentru aluminiu trece ușor de la proiectare la producție în serie. Pentru proiecte unde personalizarea piese de extrudare din aluminiu este esențială, expertiza Shaoyi minimizează riscurile și accelerează timpul de punere pe piață.

Datorie de Diligență: Pași pentru a-ți Proteja Proiectul

Indiferent de furnizorul ales, datoria de diligență este rețeaua ta de siguranță. Iată o listă de verificare pentru a menține procesul de aprovizionare pe drumul cel bun:

- Semnează un Acord de Confidențialitate (NDA) înainte de a împărtăși desene sensibile.

- Solicită și revizuiește inspecțiile inițiale ale eșantioanelor (FAIs) înainte de lansare în producție.

- Pentru sectoarele auto sau reglementate, cere documentația PPAP/APQP.

- Auditează sistemele de calitate ale furnizorului – de la distanță sau pe fața locului, după caz.

- Definește cerințele privind ambalajul, etichetarea și livrarea în cererea ta de ofertă (RFQ).

- Stabilește criterii clare de acceptare/respingere pentru fiecare etapă.

Urmând această hartă rutieră – specificații, documentație privind calitatea, compararea furnizorilor și datoria de diligență – îți asiguri ca următorul proiect de aprovizionare cu aluminiu industrial să aducă valoare, fiabilitate și performanță. În continuare, vom pune cap la cap totul cu pași operaționali și resurse de încredere care te vor ajuta să treci de la specificații la producție cu încredere.

Concluzii Operaționale și Resurse de Încredere

Principalele concluzii privind reducerea greutății în transport și mobilitate

Când urcați într-un tren modern sau conduceți o mașină eficientă din punct de vedere al consumului de combustibil, sunteți înconjurați de lucruri fabricate din aluminiu —de la grinzi structurale la profile absorbante de impact. De ce? Deoarece utilizarea aluminiului în industrie se remarcă cel mai mult acolo unde reducerea greutății și precizia sunt esențiale. În transport, fiecare kilogram economisit poate însemna emisii mai scăzute, o eficiență mai bună a combustibilului sau o autonomie mai mare pentru vehiculele electrice. Extruziunile din aluminiu permit inginerilor să combine mai multe funcții într-un singur component ușor, să simplifice asamblarea și să îmbunătățească siguranța în caz de coliziune—oferind răspunsuri clare și practice la întrebarea: care sunt utilizările aluminiului în mobilitate?

Următorii pași: De la specificație la producție

Gata să transformați ideile în lucruri realizate din aluminiu care să răspundă cerințelor de performanță și cost? Iată un plan de acțiune pas cu pas, adaptat pentru a te ajuta să avansezi cu încredere de la concept la produsul finit:

- Definiți Ciclul de Funcționare și Mediul : Analizați unde și cum va fi utilizată piesa - luați în considerare sarcina, temperatură, expunerea și așteptările privind durata de viață.

- Selectați Aliajul și Tratamentul Termic : Alegeți familia potrivită de aliaje și tratament termic pentru aplicația dvs., echilibrând rezistența, deformabilitatea și rezistența la coroziune.

- Alegeți Procesul Potrivit de Fabricație : Decideți între extrudare, laminare, turnare sau forjare, în funcție de geometrie, toleranțe și volumul necesar.

- Specificați Finisajul și Asigurarea Calității : Detaliați tratamentele superficiale și criteriile de inspecție pentru a vă asigura că durabilitatea și aspectul îndeplinesc standardele dvs.

- Sursă cu încredere : Comparați mai mulți furnizori, solicitați execuții de probă și revizuiți certificările înainte de a extinde producția.

-

Capcane de evitat:

- Specificații de temperatură neclare sau lipsă

- Toleranțe neverificate sau lipsa datelor de inspecție

- Ignorarea compatibilității galvanice cu alte metale

- Bazarea deciziei pe un singur ofertant, fără comparație

- Neglijarea documentației privind conținutul reciclat sau sustenabilitatea

Resurse de încredere pentru aprovizionarea și proiectarea din aluminiu

Pentru ca următorul dumneavoastră proiect să fie un succes, începeți cu parteneri verificați și cu ghidare expertă. Mai jos găsiți o listă scurtă de resurse care vă pot ajuta să identificați sursele, să definiți specificațiile și să validați produse de înaltă calitate piese de extrudare din aluminiu pentru mobilitate și nu numai:

- Furnizorul Shaoyi Metal Parts – Un furnizor important de soluții integrate de piese metalice de precizie din China, specializat în piese personalizate din aluminiu extrudat pentru aplicații industriale și de transport solicitante.

- Organizații pentru standarde industriale (ASTM, EN, ISO) – Pentru specificații actualizate privind materialele și procesele.

- Consultanți tehnici și ingineri de design – Pentru sfaturi adaptate aplicației specifice privind selecția aliajelor, optimizarea designului și planificarea asigurării calității.

- Piațete online și fabricanți regionali – Pentru prototipuri sau forme standard, dar verificați întotdeauna capabilitățile și documentația.

Atunci când vine vorba de în ce este utilizat aluminiul și la ce este utilizat aluminiul , răspunsul este clar: de la cadre de vehicule la carcase electronice, versatilitatea aluminiului este fără egal. Totuși, rezultatele depind de planificarea atentă și parteneriatele corecte cu furnizori. Comparați întotdeauna ofertele multiple și solicitați producții de probă pentru a verifica atât capabilitățile, cât și calitatea – mai ales pentru aplicații critice lucruri fabricate din aluminiu în sectoarele de transport și mobilitate (sursă) .

„Traseul de la specificație la producție este mai lin când utilizați furnizori experimentați, documentație precisă și o înțelegere clară a punctelor forte unice ale aluminiului în industrie.”

Urmând această cale de acțiune și accesând resurse de încredere, veți fi bine echipați pentru a transforma următorul design într-un produs de înaltă performanță și eficient din punct de vedere al costurilor lucruri realizate din aluminiu —livrând valoare în fiecare etapă a proiectului dumneavoastră industrial.

Întrebări frecvente despre utilizările aluminiului în industrie

1. Care sunt principalele utilizări ale aluminiului în industrie?

Aluminiul este utilizat pe scară largă în industrii precum transporturi (mașini, trenuri, avioane), construcții (rame de ferestre, acoperișuri), electrică (cabluri, radiatoare), ambalare (cutii, folie) și navală (săli de motor). Ușurința sa, rezistența la coroziune și reciclabilitatea îl fac un material preferat pentru reducerea greutății și creșterea eficienței.

2. De ce este aluminiul preferat față de oțel în numeroase aplicații industriale?

Aluminiul este preferat față de oțel datorită densității mai scăzute, ceea ce duce la componente mai ușoare și la o eficiență mai bună a consumului de combustibil în vehicule și structuri. De asemenea, oferă o excelentă rezistență la coroziune, este mai ușor de prelucrat și de extrudat și acceptă o gamă largă de finisaje. Deși oțelul este mai rezistent, raportul dintre rezistență și greutate al aluminiului, precum și reciclabilitatea acestuia, îl fac ideal pentru numeroase utilizări industriale.

3. Cum este produs aluminiul și cum este prelucrat în produse industriale?

Aluminiul este produs din minereu de bauxită și procesat în semifabricate sau lingouri. Acestea sunt apoi transformate în piese industriale folosind metode precum extrudarea, laminarea, turnarea, forjarea și prelucrarea CNC. Procesul ales depinde de forma dorită, toleranță și aplicație, fiecare metodă oferind beneficii unice pentru nevoile specifice industriale.

4. Ce ar trebui luat în considerare la achiziționarea de piese din aluminiu pentru industrie?

Atunci când achiziționați componente din aluminiu, este esențial să specificați aliajul și tratamentul termic potrivit, să definiți toleranțele, să selectați finisajele superficiale adecvate și să solicitați documentația privind calitatea, cum ar fi certificatele de testare de la fabrică. Colaborarea cu un furnizor precum Shaoyi Metal Parts Supplier asigură acces la profile extrudate personalizate, control riguros al calității și sprijin complet pentru aplicații auto și industriale.

5. Cum contribuie aluminiul la sustenabilitate în industrie?

Aluminiul este foarte sustenabil datorită capacității sale de a fi reciclat în mod repetat fără să piardă calitățile inițiale. Reciclarea aluminiului utilizează doar aproximativ 5% din energia necesară producerii primare, reducând semnificativ emisiile și consumul de resurse. Proiectarea orientată spre reciclare și alegerea furnizorilor angajați în practici circulare contribuie în mod suplimentar la beneficiile ecologice ale aluminiului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —