Piese esențiale pentru fabricarea brațului de control tubular

REZUMAT

Fabricarea de brațe de suspensie tubulare personalizate necesită un set specific de componente și un proces precis. Componentele esențiale includ țevi din oțel rezistent (DOM sau Chromoly), burlane filetate sudate pentru capetele de tijă, bușoane de înaltă calitate (din Delrin sau poliuretan) și cupoane strunjită pentru articulațiile sferice. Procesul de fabricație se bazează pe un design precis, tăierea și debitarea exactă a țevilor, asamblarea într-un șablon rigid pentru menținerea geometriei și sudura MIG/TIG atentă pentru o rezistență și siguranță maxime.

Componente esențiale pentru fabricarea brațelor de suspensie

Construirea unui set de brațe de suspensie tubulare de la zero este un proiect satisfăcător care vă oferă control complet asupra geometriei suspensiei vehiculului dumneavoastră. Cu toate acestea, succesul depinde de utilizarea materialelor potrivite. Acestea nu sunt piese pe care le puteți găsi la un magazin local de utilaje; sunt componente specializate concepute să reziste la stresuri imense. Obținerea unor piese de înaltă calitate este primul și cel mai important pas în procesul de fabricație.

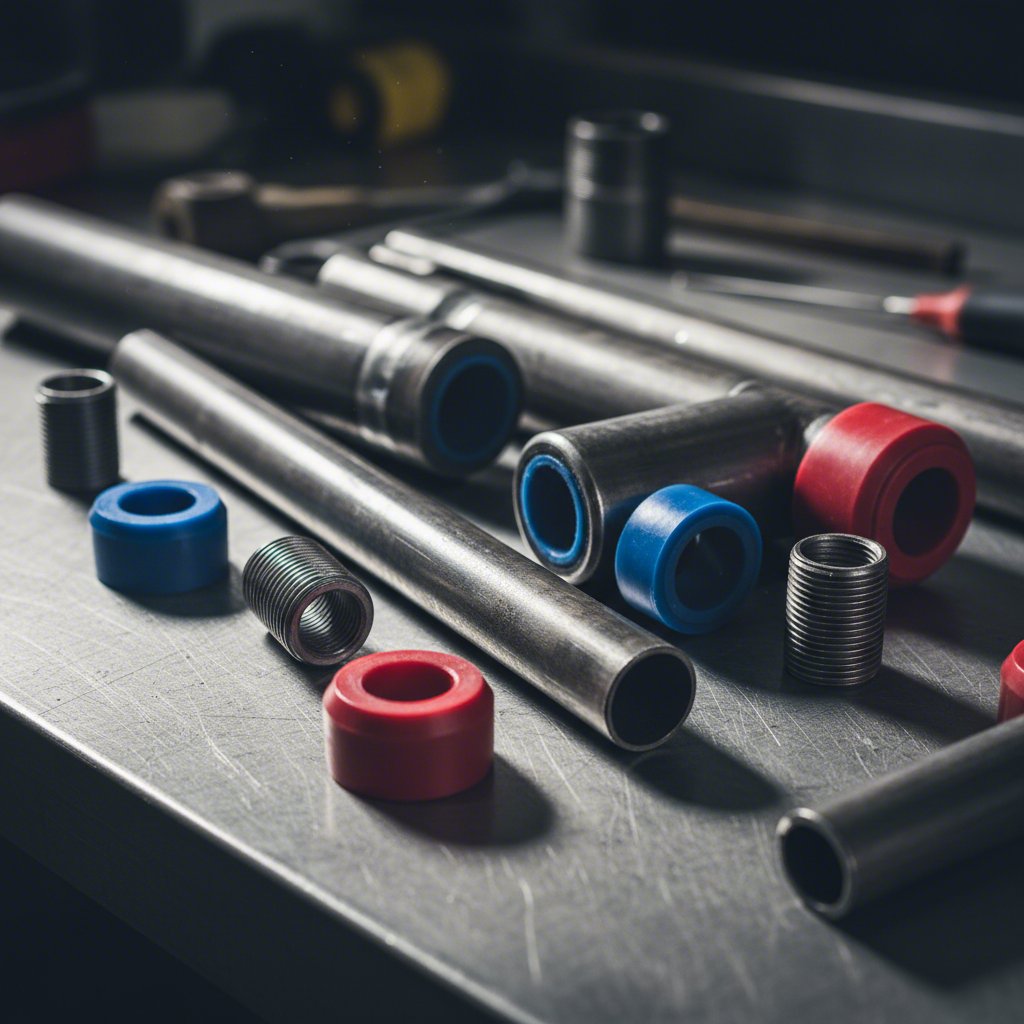

Baza oricărui braț de suspensie tubular o reprezintă țeava însăși. Majoritatea constructorilor aleg între oțel DOM (Drawn Over Mandrel) și oțel crom-moli 4130. Așa cum se menționează în produsele unor producători precum Porterbuilt , țeava DOM cu pereți groși este o alegere populară datorită rezistenței ridicate, uniformității excelente și eficienței costului, fiind ideală pentru utilizări pe stradă și aplicații de performanță. Cromoliul oferă un raport mai mare de rezistență la greutate, fiind materialul preferat pentru aplicații de curse, acolo unde fiecare uncie contează, o alegere descrisă în detaliu în construcțiile personalizate de înaltă gamă. Alegerea depinde de bugetul proiectului și de obiectivele de performanță.

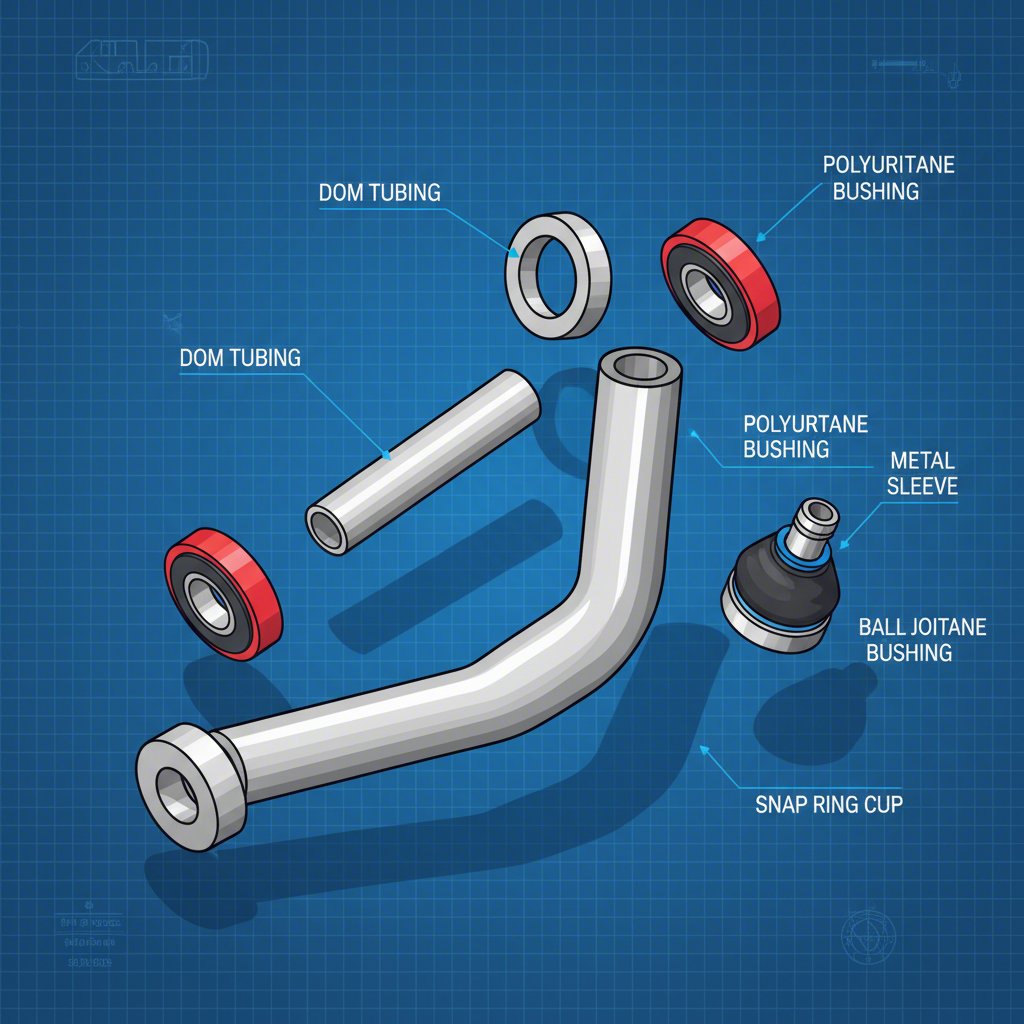

Pe lângă țeavă, veți avea nevoie de mai multe componente cheie pentru a crea brațe funcționale și reglabile. Furnizori online precum JOES Racing Products și CB Chassis Products oferă o gamă cuprinzătoare de aceste piese. O listă tipică de cumpărături include:

- Capete de țeavă sudabile (buci): Aceste inserții filetate se sudează la capetele țevii DOM pentru a accepta articulațiile heim (capete de tijă) sau ajustatoarele filetate, permițând modificări precise ale aliniamentului.

- Rulmenți și manșoane: Aceste componente sunt presate în punctele de pivotare ale brațelor de direcție de pe partea șasiului. Variantele de înaltă performanță includ Delrin, pentru o deviație minimă și o durată lungă de viață, sau poliuretanul, care oferă un echilibru între performanță și amortizarea vibrațiilor.

- Căni sau plăci pentru articulații sferice: Acestea fixează articulația sferică pe partea roții a brațului de direcție. Pot fi plăci pentru articulații sferice cu șuruburi sau căni prelucrate prin frezare pentru modele cu montaj prin presare, și trebuie să fie poziționate cu precizie și sudate.

- Filete și suporturi de fixare: Acestea sunt sudate pe cadru vehiculului pentru a oferi puncte de fixare pentru pivoții brațelor de direcție.

Pentru proiecte care necesită specificații unice, producție în volum mare sau precizie superioară în componente precum plăci tăiate CNC și căni pentru articulații sferice, colaborarea cu un producător specializat poate fi benefică. Companii precum Shaoyi (Ningbo) Metal Technology Co., Ltd. oferă servicii personalizate de ambutisare auto și fabricare componente metalice, oferind precizia esențială pentru piesele de suspensie. Acest lucru asigură potrivire perfectă și consistență metalurgică, care sunt vitale atât pentru siguranță, cât și pentru performanță.

Comparație materiale: Oțel DOM vs. 4130 Chromoly

| Caracteristică | Oțel DOM | 4130 Chromoly |

|---|---|---|

| Rezistență | Foarte rezistent și durabil pentru majoritatea aplicațiilor. | Rezistență la tracțiune mai mare, permițând pereți mai subțiri și o greutate mai mică pentru aceeași rezistență. |

| Greutate | Mai greu decât Chromoly pentru o rezistență echivalentă. | Mai ușor, fiind ideal pentru curse și reducerea masei nesuspendate. |

| Cost | Mai accesibil din punct de vedere financiar și larg disponibil. | Semnificativ mai scump. |

| Capacitate de sudare | Mai ușor de sudat cu MIG sau TIG; mai puțin sensibil la căldură. | Necesită sudură TIG. Încălzirea prealabilă și cea post-sudare sunt în general necesare doar pentru grosimi de perete mai mari de 0,120 inch. |

| Aplicație Ideală | Performanță pe șosea, camioane personalizate (C10, S10) și fabricație generală. | Motorsport profesional, curse off-road și aplicații în care greutatea este critică. |

Procesul de fabricație: De la proiectare la sudura finală

Odată ce componentele au fost asigurate, începe procesul de fabricație. Aici precizia, răbdarea și utilizarea uneltelor potrivite sunt esențiale. Construirea brațelor de suspensie nu înseamnă doar să sudezi țevi între ele; este o aplicație de inginerie care influențează direct comportamentul și siguranța vehiculului. Întregul proces trebuie să fie metodic pentru a garanta un produs final atât rezistent, cât și geometric perfect.

Călătoria de la materialul brut la produsul finit urmează o succesiune clară de pași. După cum este detaliat într-un jurnal complet de realizare de la Wilhelm Raceworks , chiar și detalii aparent minore, cum ar fi asigurarea unor raze generoase în loc de colțuri ascuțite, pot avea un impact major asupra rezistenței piesei la stres și oboseală. O abordare profesională implică o planificare atentă și o execuție riguroasă la fiecare etapă.

Iată o descompunere pas cu pas a procesului de fabricație:

- Proiectare și măsurare: Primul pas este finalizarea proiectului, fie prin utilizarea unui software CAD pentru analiza tensiunilor, fie prin măsurarea atentă a punctelor de fixare ale suspensiei vehiculului dumneavoastră. Trebuie să determinați lungimea dorită, unghiul articulației sferice și pozițiile de pivot pentru a obține unghiurile dorite de căzătura roților (camber), căzătura kingpin (caster) și centrul de rulare (roll center).

- Tăiere și debitare: Tăiați țeava DOM sau din cromoli la lungimile exacte stabilite în proiect. Capetele țevilor care vor fi unite cu alte țevi trebuie „debitate” sau „copate” pentru a se potrivi perfect, creând o îmbinare solidă pentru sudare. Un dispozitiv special pentru debitat țevi este cel mai bun instrument pentru această sarcină.

- Prelucrare și pregătire: Orice piese personalizate, cum ar fi montajele care susțin articulația sferică, trebuie eventual prelucrate pe un strung sau pe o mașină de frezat. Înainte de sudare, curățați complet toate componentele pentru a elimina orice ulei, grăsime sau strat de laminare care ar putea contamina sudura.

- Construirea unui șablon: Aceasta este probabil cea mai importantă etapă. Un șablon de fabricație este un dispozitiv care menține toate componentele individuale ale brațului de suspensie în pozițiile lor finale exacte. Construirea unui șablon precis și rigid este esențială pentru a se asigura că brațul de suspensie nu se deformează din cauza căldurii sudurii și că geometria sa finală este corectă.

- Sudare provizorie și verificare: Plasați toate componentele în șablon și aplicați mici suduri provizorii pentru a le menține împreună. Odată sudate provizoriu, scoateți brațul din șablon și montați-l pentru verificare pe vehicul pentru a verifica dimensiunile și jocurile înainte de sudarea finală.

- Sudarea finală: Pentru componentele de suspensie, sudarea prin procedeul TIG (Tungsten Inert Gas) este metoda preferată datorită preciziei și sudurilor puternice și curate pe care le produce. Sudarea rosturilor se face într-o secvență alternantă pentru a distribui căldura uniform și a minimiza deformările. Pentru oțelul 4130 Chromoly, răcirea lentă (de exemplu, înfășurarea piesei într-o pătură de sudură) este necesară pentru a preveni îmbătrânirea materialului; totuși, încălzirea prealabilă este necesară în mod normal doar pentru țevi cu grosimea peretelui mai mare de 0,120 inch.

- Finisare: După sudare și răcire, brațul de comandă poate fi acoperit cu pulbere sau vopsit pentru rezistență la coroziune. În final, se montează bucșele și se instalează articulația sferică pentru a completa ansamblul.

Brațe tubulare vs. brațe din tablă: O alegere critică de proiectare

La proiectarea brațelor de comandă personalizate, una dintre alegerile fundamentale cu care se confruntă un constructor este dacă să utilizeze un design tubular sau unul placat. Deși ambele pot fi extrem de rezistente, construcția lor le conferă caracteristici diferite, care le fac potrivite pentru aplicații diferite. Înțelegerea acestor diferențe este esențială pentru a construi un sistem de suspensie care să corespundă utilizării prevăzute pentru vehiculul dumneavoastră.

Un braț de comandă tubular, după cum îi spune și numele, este construit în principal din țevi rotunde sau uneori pătrate. Acest design este excelent în a rezista forțelor din mai multe direcții, cum ar fi sarcinile de răsucire (torsiune) și forțele de împingere-tragere (întindere și compresiune) frecvent întâlnite la condusul performant pe șosea. Forma rotunjită distribuie uniform eforturile, făcându-l o soluție eficientă și ușoară pentru majoritatea aplicațiilor, de la mașinile de oraș până la cursele pe circuit.

O bară plată, des întâlnită în cursele extreme off-road, este realizată din mai multe piese de oțel plat tăiate și sudate împreună pentru a forma o structură asemănătoare unui cadru. Această metodă de construcție creează o bară excepțional de rezistentă și rigidă, în special la impacturi verticale directe, cum ar fi aterizarea după un salt mare. Deși de obicei este mai grea decât o bară tubulară, rezistența sa poate fi un avantaj în condiții extrem de dificile. Așa cum a remarcat un utilizator de forum: 'Barele plate vor fi mai puternice. Tuburile sunt mai bune în situații precum o carcasă de răsturnare, unde forțele (impacturile) pot veni din orice direcție.' Acest lucru subliniază compromisul fundamental dintre cele două tipuri de proiectare.

Comparație: Bare comandă tubulare vs. bare comandă plate

| Caracteristică | Brațuri de control tubulare | Bare comandă plate |

|---|---|---|

| Profil de rezistență | Rigiditate torsională excelentă și rezistență la tracțiune/comprimare. Eficientă în preluarea sarcinilor din multiple direcții. | Rezistență extrem de mare la sarcini verticale și laterale directe. Poate fi mai puternică, dar mai puțin eficientă în raport cu greutatea. |

| Greutate | De obicei mai ușor pentru un anumit nivel de rezistență, datorită eficienței țevii rotunde. | De obicei mai greu și mai masiv, deoarece necesită mai mult material pentru a crea structura închisă. |

| Complexitatea Fabricației | Necesită teșire precisă a țevilor și un dispozitiv rigid. Sudarea poate fi complexă în jurul îmbinărilor curbe. | Necesită tăiere CNC sau cu plasmă pentru plăci și sudură extinsă. De multe ori este necesară bafarea internă. |

| Cost | Costul materialului pentru țeava DOM este moderat. Cromoliul crește semnificativ costul. | Costurile materialelor pentru placa din oțel pot fi ridicate, iar costurile cu forța de muncă/tăiere sunt adesea mai mari. |

| Aplicație Ideală | Performanță pe șosea, curse rutiere, curse de acceleratie, camioane personalizate și majoritatea vehiculelor pentru drumurile publice. | Trophy trucks, rock crawlers și vehicule extreme off-road care suportă impacte severe. |

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —