Alegerea oțelului potrivit pentru matrițele auto

Otelul pentru scule este o categorie de oțeluri aliate cu conținut ridicat de carbon, proiectate pentru duritate excepțională, rezistență la uzură și tenacitate. În industria auto, anumite calități de otel pentru scule pentru matrițe auto sunt esențiale pentru crearea unor echipamente durabile destinate proceselor de producție în serie mare. Calități precum D2 sunt utilizate pentru ambutisarea la rece, în timp ce H13 este standardul pentru aplicații la temperaturi ridicate, cum ar fi turnarea sub presiune și forjarea, asigurând precizie și durată lungă de viață.

Înțelegerea oțelului pentru scule: proprietăți și rol în fabricarea automotive

Oțelul special pentru scule este o clasă de oțeluri aliate cu conținut ridicat de carbon, formulată și tratată termic în mod specific pentru a produce scule, matrițe și forme. Spre deosebire de oțelul standard de carbon, care conține în principal fier și carbon, oțelul special pentru scule conține cantități semnificative de elemente de aliere precum crom, molibden, vanadiu și wolfram. Aceste elemente formează particule dure de carburi în matricea oțelului, conferindu-i proprietățile superioare necesare pentru prelucrarea altor materiale sub presiuni și temperaturi foarte mari. Termenul „oțel pentru matrițe” este adesea folosit ca sinonim cu oțelul special pentru scule, deși se referă în mod obișnuit la calitățile de oțel special selectate pentru aplicații de realizare a matrițelor, datorită durității și rezistenței ridicate la uzură.

Performanța oțelului special în fabricarea autovehiculelor depinde de un echilibru precis al proprietăților mecanice, realizat printr-o aliere atentă și un proces meticuloz de tratament termic care implică austenitizare, călire și revenire. Acest proces personalizează microstructura finală a oțelului pentru a optimiza caracteristicile acestuia în vederea unei sarcini specifice. De exemplu, o matriță pentru ambutisarea caroseriei trebuie să reziste la uzura abrazivă pe parcursul a milioane de cicluri, în timp ce o matriță pentru forjarea unui arbore cotit trebuie să suporte șocuri extreme și temperaturi ridicate fără a crapa sau deforma.

Principalele proprietăți care fac din oțelul special un material indispensabil pentru matrițele din industria auto includ:

- Duritate excepțională: Multe oțeluri speciale călite pot atinge o duritate de peste 60 HRC (scara Rockwell C), permițându-le să taie și să deformeze alte metale fără a-și pierde forma.

- Rezistență la uzurare ridicată: Prezența carburilor dure, în special în oțelurile cu conținut ridicat de crom, cum ar fi D2, permite oțelului să reziste la abraziunea provocată de contactul cu tabla și alte materiale, lucru esențial pentru prelungirea duratei de viață a matrițelor. Conform experților în producție de la Protolabs , această proprietate asigură o calitate constantă a pieselor pe parcursul unor serii lungi de producție.

- Rezistență: Aceasta este capacitatea materialului de a absorbi șocuri și energie fără a se rupe. Oțelurile rezistente la șoc, cum ar fi S7, sunt concepute pentru a rezista sarcinilor mari de impact frecvent întâlnite în anumite operațiuni de formare și perforare.

- Stabilitate termică: Oțelurile pentru lucrări la cald, cum ar fi H13, sunt proiectate să-și păstreze duritatea și rezistența la temperaturile ridicate întâlnite în turnarea sub presiune și forjare, prevenind îmbunătățirea și defectarea prematură.

În producția auto în volum mare, utilizarea oțelului potrivit pentru scule este un factor critic pentru eficiența operațională. Un material bine ales pentru matrițe reduce timpul de staționare pentru întreținere și înlocuire, minimizează defectele pieselor și, în cele din urmă, reduce costul pe piesă. Investiția inițială într-un oțel performant pentru scule aduce beneficii sub formă de productivitate și fiabilitate sporite pe linia de producție.

Principalele categorii de oțeluri pentru scule în industria auto: O comparație detaliată

Alegerea unei anumite categorii de oțel pentru scule este determinată de cerințele procesului de fabricație. Sistemul de clasificare al Institutului American al Oțelului și Fontei (AISI) grupează aceste oțeluri în funcție de proprietățile lor și de metoda de călire. Pentru matrițele auto, categoriile cele mai relevante sunt oțelurile pentru lucru la rece (seriile A și D), pentru lucru la cald (seria H) și pentru rezistență la șoc (seria S). Înțelegerea caracteristicilor celor mai comune categorii este esențială pentru proiectarea unor scule robuste și eficiente.

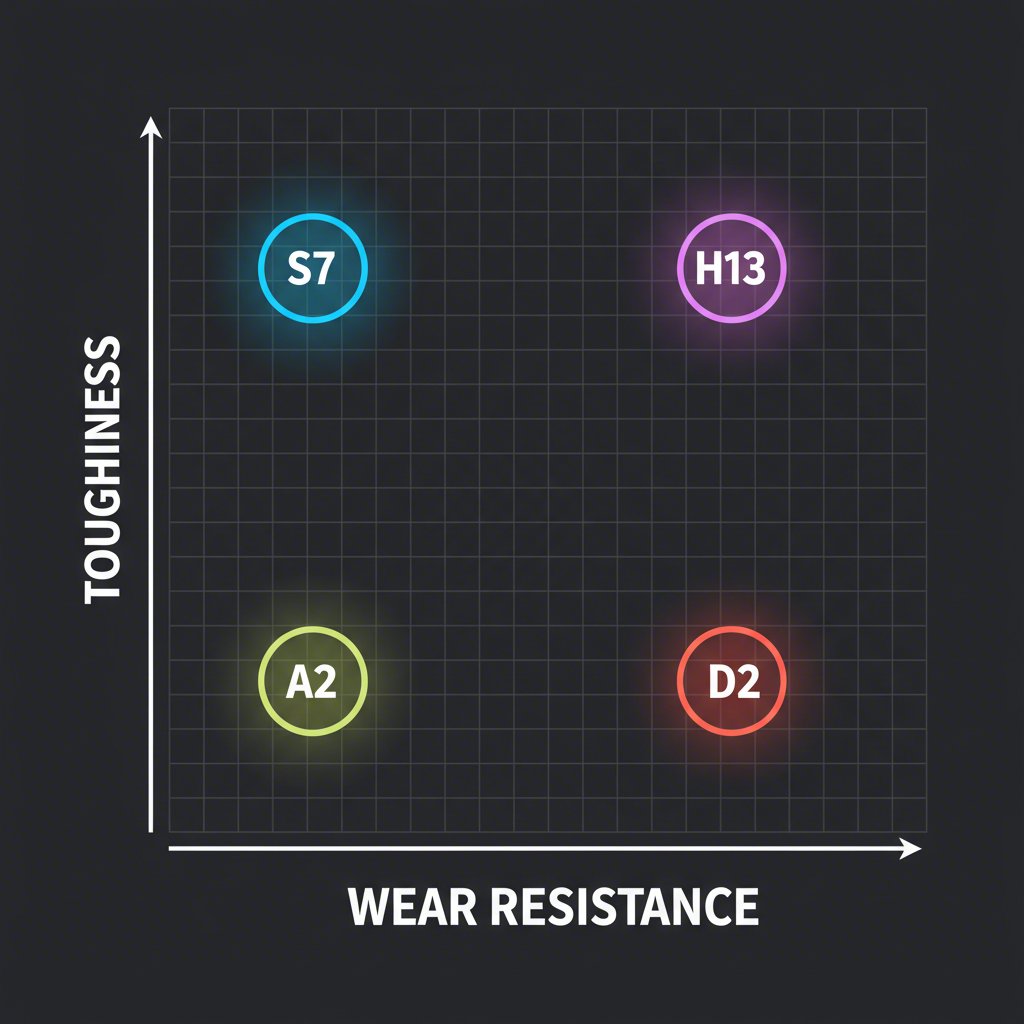

Printre cele mai frecvent specificate tipuri pentru aplicații auto se numără D2, A2, H13 și S7. Fiecare oferă un profil unic de proprietăți. D2, un oțel cu conținut ridicat de carbon și crom, este renumit pentru rezistența sa excepțională la uzură, fiind o alegere excelentă pentru matrițe de tăiere și stampilare. A2 este un oțel care se întărește la aer și oferă un bun echilibru între rezistența la uzură și tenacitate, precum și o stabilitate dimensională excelentă în timpul tratamentului termic, fiind astfel o opțiune versatilă pentru matrițele de deformare. H13 este standardul industrial pentru aplicațiile la cald, oferind o rezistență superioară la oboseala termică. S7 oferă o tenacitate excepțională la impact, fiind ideal pentru matrițe care trebuie să suporte lovituri repetitive și puternice.

Pentru a facilita selecția, următorul tabel compară aceste tipuri principale de oțeluri pentru scule utilizate în fabricarea matrițelor auto.

| Grad de oțel | Tip AISI | Proprietăți cheie | Aplicație principală pentru matrițe auto |

|---|---|---|---|

| H13 | Lucru la cald (seria H) | Rezistență la temperaturi ridicate, tenacitate bună, rezistență la oboseala termică | Matrițe pentru turnare sub presiune, extrudare și forjare |

| D2 | Lucru la rece (seria D) | Rezistență excelentă la uzură și abraziune, rezistență mare la compresiune | Matrițe pentru tăiat, decupat și ambutisat în producție de serie mare |

| A2 | Lucru la rece (serie A) | Bun echilibru între rezistența la uzură și tenacitate, stabilitate dimensională excelentă | Matrițe pentru ambutisare, matrițe pentru stampare, poansoane, scule pentru tăiat |

| S7 | Rezistent la șoc (serie S) | Tenacitate superioară la impact, bună rezistență la uzură, rezistență mare | Matrițe pentru stampare, perforare și ambutisare de înaltă rezistență, care necesită absorbție a șocurilor |

Alegerea între aceste categorii implică adesea un compromis. De exemplu, deși D2 oferă o rezistență superioară la uzura abrazivă, este mai casant decât S7. Un inginer ar putea alege D2 pentru o matriță simplă de decupat, dar ar opta pentru S7, mai tenace, pentru o matriță de calibrat supusă unor forțe mari de impact. În mod similar, deși A2 oferă o tenacitate mai bună decât D2, nu egalează durata de viață a lui D2 în condiții de uzură intensă. Alegerea finală depinde de o analiză amănunțită a streselor specifice pe care matrița le va suporta în timpul exploatării.

Potrivirea oțelului la proces: Aplicații în realizarea matrițelor pentru industria auto

Selectarea calității corespunzătoare de oțel pentru scule este direct legată de procesul specific de fabricație în care va fi utilizată. Fiecare metodă de formare a metalelor din industria auto—de la stamparea tablelor pentru un panou de ușă până la forjarea unui component motor—impune tensiuni unice asupra matriței. Potrivirea proprietăților oțelului cu aceste cerințe este esențială pentru succes.

Matrițe pentru stampare și deformare

Stamparea, decuparea și deformarea sunt procese de lucru la rece care implică modelarea tablelor la temperatura camerei. Provocarea principală pentru matrițe în aceste aplicații este uzura abrazivă datorată contactului continuu cu semifabricatul, precum și necesitatea unor muchii de tăiere ascuțite și durabile. Din aceste motive, oțelurile aliate cu conținut ridicat de carbon și crom, destinate lucrului la rece, sunt standard în industrie. Furnizori de top precum Southern Tool Steel recomandări Oțel rapid D2 pentru rulări de tipar cu volum mare, unde rezistența la uzură este prioritatea principală. Carburile sale bogate în crom oferă o durată excepțională de viață. Pentru aplicații care necesită un echilibru mai bun între tenacitate și rezistență la uzură, sau acolo unde forme mai complicate cresc riscul de ciupire, Oțel pentru scule A2 este o alegere excelentă datorită stabilității dimensionale superioare și naturii robuste. Când un proiect necesită matrițe de tipărit complicate și extrem de fiabile, colaborarea cu un producător specializat este esențială. De exemplu, Shaoyi (Ningbo) Metal Technology Co., Ltd. oferă proiectare expertă și producție de matrițe personalizate pentru tipărit automotive, valorificând cunoștințele aprofundate despre materiale pentru a optimiza performanța și durata de viață a sculelor pentru producătorii OEM și furnizorii de nivel 1.

Matrițe pentru turnare sub presiune și forjare

Turnarea sub presiune și forjarea sunt procese la cald care implică prelucrarea metalului la temperaturi extrem de ridicate. Matrițele utilizate în aceste condiții trebuie să reziste la șocuri termice severe — cicluri rapide de încălzire și răcire — precum și la eroziunea cauzată de metalul topit și forțele mari de compresiune. Materialul principal pentru aceste aplicații este Oțel de scule H13 . După cum explică experții de la meviy , H13 este conceput să-și păstreze duritatea și rezistența chiar și la temperaturi înalte, ceea ce este esențial pentru prevenirea defectării premature a matriței. Rezistența sa excelentă și rezistența la oboseală termică îi permit să suporte mii de cicluri fără crăpare, făcându-l alegerea preferată pentru producerea unor piese auto complexe, cum ar fi blocuri motor, carcase de transmisie și componente de suspensie.

Matrițe pentru șoc și sarcină de impact

Anumite operațiuni de fabricație automotive, cum ar fi perforarea puternică, amprentarea sau tăierea, supun matrița unor forțe brute și bruște de impact. În aceste situații, este necesar un oțel cu tenacitate maximă pentru a preveni defectele catastrofale datorate fisurării sau ciupirii. Oțelul instrumental S7 este conceput în mod special pentru acest scop. Compoziția sa este optimizată pentru a oferi o rezistență excepțională la impact, fiind mult mai tenace decât calitățile foarte rezistente la uzură, cum ar fi D2. Deși poate nu va dura la fel de mult în aplicațiile pur abrasive, S7 este cea mai sigură și mai fiabilă alegere pentru sculele care trebuie să absoarbă sarcini semnificative de șoc în timpul funcționării.

Criterii de selecție: Cum alegeți cel mai bun oțel instrumental pentru matrițele dumneavoastră

Selectarea oțelului optim pentru sculele utilizate în industria auto este o decizie de inginerie esențială, care echilibrează performanța, posibilitățile de fabricație și costul. O abordare sistematică, care ia în considerare toți factorii operaționali, va duce la o sculă mai fiabilă și mai eficientă din punct de vedere al costurilor. Alegerea rareori se bazează pe o singură proprietate, ci mai degrabă pe găsirea celui mai bun compromis între caracteristici concurente, potrivit unei aplicații specifice.

Inginerii trebuie să evalueze mai mulți factori critici pentru a lua o decizie informată. Acești factori determină modul în care va funcționa matrița și durata sa de viață în producție. Neglijarea oricăruia dintre aceștia poate duce la defectarea prematură a sculei, opriri costisitoare ale producției și calitate nesigură a pieselor. Principalele aspecte de luat în considerare includ:

- Temperatură de operare: Aceasta este prima și cea mai importantă distincție. Este procesul o aplicație la rece, cum ar fi ambutisarea, sau un proces la cald, cum ar fi forjarea? Oțelurile pentru lucrări la cald, cum ar fi H13, sunt obligatorii în medii cu temperaturi ridicate, în timp ce oțelurile pentru lucrări la rece oferă o duritate mai mare pentru operațiuni la temperatura camerei.

- Rezistență la uzură vs. Tenacitate: Aceasta este dilema clasică în alegerea oțelului special. O rezistență ridicată la uzură (ideală pentru tăiere și ambutisare) se obține de regulă prin duritate mare și conținut ridicat de carbură, ceea ce poate face oțelul mai casant. O tenacitate ridicată (ideală pentru aplicațiile cu șoc) necesită un oțel care poate deforma ușor fără să se rupă, adesea în defavoarea unei părți din rezistența la uzură.

- Duritatea necesară (HRC): Duritatea dorită, măsurată pe scara Rockwell C, trebuie specificată în funcție de aplicație. O matriță de tăiere poate necesita o duritate de 60-62 HRC pentru a menține o muchie ascuțită, în timp ce o matriță de deformare ar putea fi călită la o duritate ușor mai scăzută pentru a-și crește tenacitatea.

- Stabilitatea Dimensională: Pentru matrițele complexe și de înaltă precizie, este esențial ca oțelul să-și păstreze forma și dimensiunile în timpul procesului de tratament termic. Oțelurile care se călesc în aer, cum ar fi A2, sunt cunoscute pentru stabilitatea lor dimensională excelentă, minimizând deformările și reducând necesitatea unor prelucrări costisitoare după tratamentul termic.

- Cost și prelucrabilitate: Deși performanța este primordială, bugetul este întotdeauna un factor. Oțelurile aliate înalt și de înaltă performanță sunt mai scumpe și pot fi mai dificil de prelucrat decât cele din clase mai simple. Costul total, inclusiv materialul brut, prelucrarea și tratamentul termic, trebuie evaluat în raport cu durata de viață și performanța așteptată a matriței.

Pentru a pune acest lucru în practică, luați în considerare acest scenariu: pentru o matriță de presare înaltă care produce suporturi auto simple (un proces de prelucrare la rece), uzura prin abraziune este principala preocupare. D2 ar fi un candidat puternic datorită rezistenței sale excepționale la uzură. Totuși, dacă aceeași matriță ar avea colțuri interne ascuțite sau ar fi utilizată pentru formarea unui oțel de înaltă rezistență, riscul de ciupire ar crește. În acest caz, un material mai tenace precum A2 sau chiar S7 ar putea fi o alegere mai bună pentru a preveni defectarea prematură, chiar dacă necesită ascuțiri mai frecvente. Înainte de a finaliza alegerea unui material, un proiectant ar trebui să-și pună întotdeauna aceste întrebări cheie:

- Care este modul principal de cedare pe care trebuie să-l previn (uzură, ciupire, fisurare sau deformare termică)?

- Care sunt temperatura maximă și forțele de impact la care va fi supusă matrița?

- Cât de critică este precizia dimensională după tratamentul termic?

- Care este volumul de producție vizat și durata de viață așteptată a matriței?

- Care este bugetul total pentru material, prelucrare și tratament?

Întrebări frecvente

1. Ce oțel pentru scule se folosește la turnarea sub presiune?

Oțelul cel mai frecvent utilizat pentru turnarea în forme este H13. Acesta face parte din categoria oțelurilor pentru lucrul la cald (serie H) și este conceput în mod special pentru a rezista la temperaturile ridicate și la ciclurile termice specifice procesului de turnare în forme. Combinarea sa excelentă de duritate la roșu, tenacitate și rezistență la oboseală termică îl face ideal pentru manipularea metalelor topite, cum ar fi aluminiul și zincul, fără a se crapa sau îmbrăca prematur.

2. Ce oțel se utilizează pentru matrițe?

O mare varietate de oțeluri pentru scule sunt utilizate pentru matrițe, în funcție de aplicație. Pentru aplicațiile la rece, cum ar fi ambutisarea și formarea, D2 și A2 sunt alegeri comune. Pentru procesele la cald, cum ar fi forjarea și turnarea în forme, H13 este standardul industrial. Pentru aplicațiile care necesită o rezistență ridicată la șoc, se utilizează frecvent oțelul rezistent la șoc S7. Alegerea specifică depinde de factori precum temperatura de funcționare, cerințele de uzură și încărcarea la impact.

3. Care este diferența dintre oțelul pentru matrițe și oțelul pentru scule?

Oțelul pentru scule este categoria largă de oțeluri concepute pentru fabricarea sculelor. Oțelul pentru matrițe este un termen frecvent utilizat pentru a desemna anumite calități de oțel pentru scule care sunt deosebit de potrivite pentru realizarea matrițelor. În esență, toate oțelurile pentru matrițe sunt oțeluri pentru scule, dar nu toate oțelurile pentru scule sunt optimizate pentru realizarea matrițelor. Oțelurile pentru matrițe sunt alese pentru combinația lor specifică de duritate ridicată, rezistență la uzură, tenacitate și, în cazul matrițelor pentru prelucrarea la cald, stabilitate termică.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —