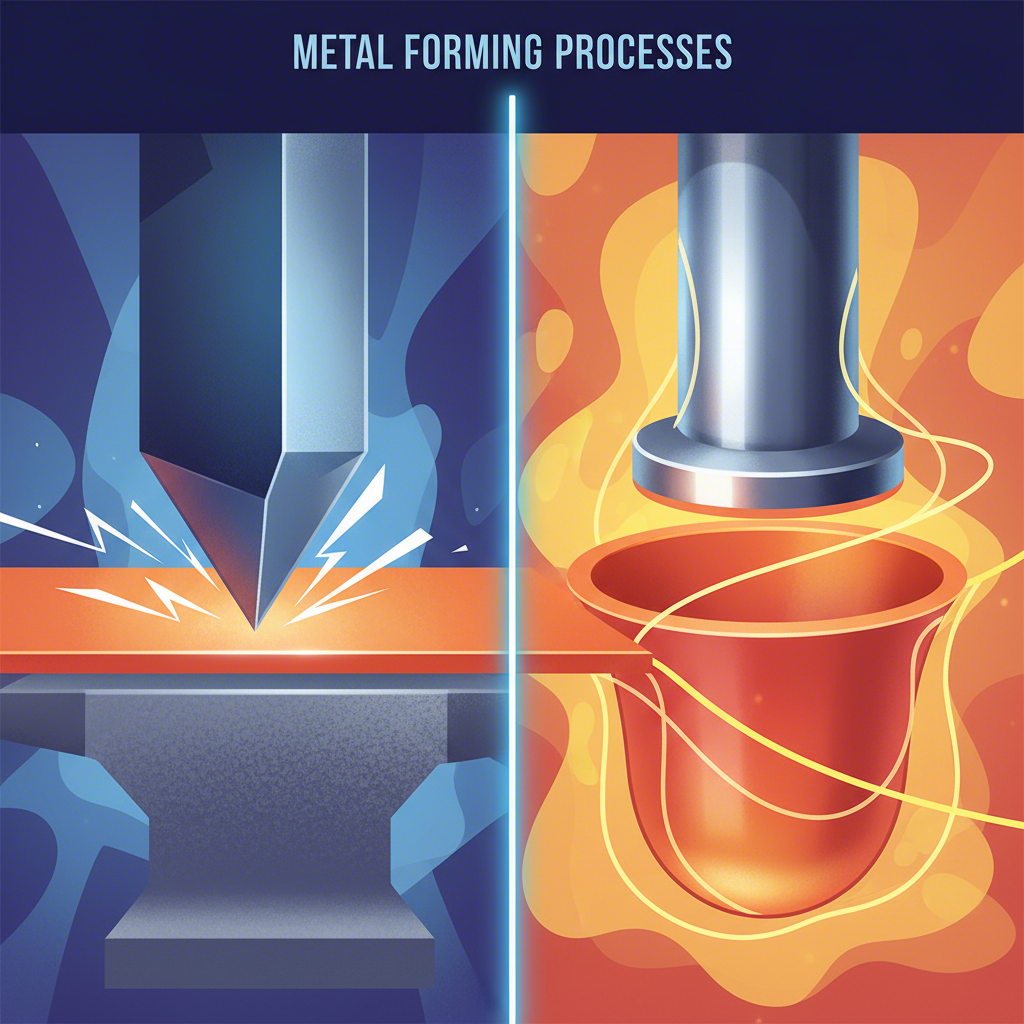

Matriță de ambutisare vs Matriță de tragere: Diferențe esențiale între procese

REZUMAT

Ambutisarea și stamparea metalică sunt procese de formare care utilizează matrițe, dar îndeplinesc scopuri fundamental diferite. Stamparea metalică taie, perforază, îndoaie și profilează în principal foi plane din metal în diverse forme. În schimb, ambutisarea este un proces specializat care întinde sau 'trage' o semifabricat din metal într-o cavitate a matriței pentru a crea piese adânci, continue și goale la interior, cum ar fi cutii sau chiuvete, realizând forme imposibil de obținut prin stampare standard.

Înțelegerea noțiunilor de bază: Definirea stampării și ambutisării

În industria prelucrării metalelor, matrițele sunt scule specializate utilizate pentru a tăia sau forma materialele cu ajutorul unei prese. Deși atât stamparea, cât și ambutisarea se bazează pe matrițe, mecanismele prin care modelează metalul sunt distincte. Înțelegerea acestor procese fundamentale este esențială pentru alegerea metodei corecte de fabricație pentru un anumit component.

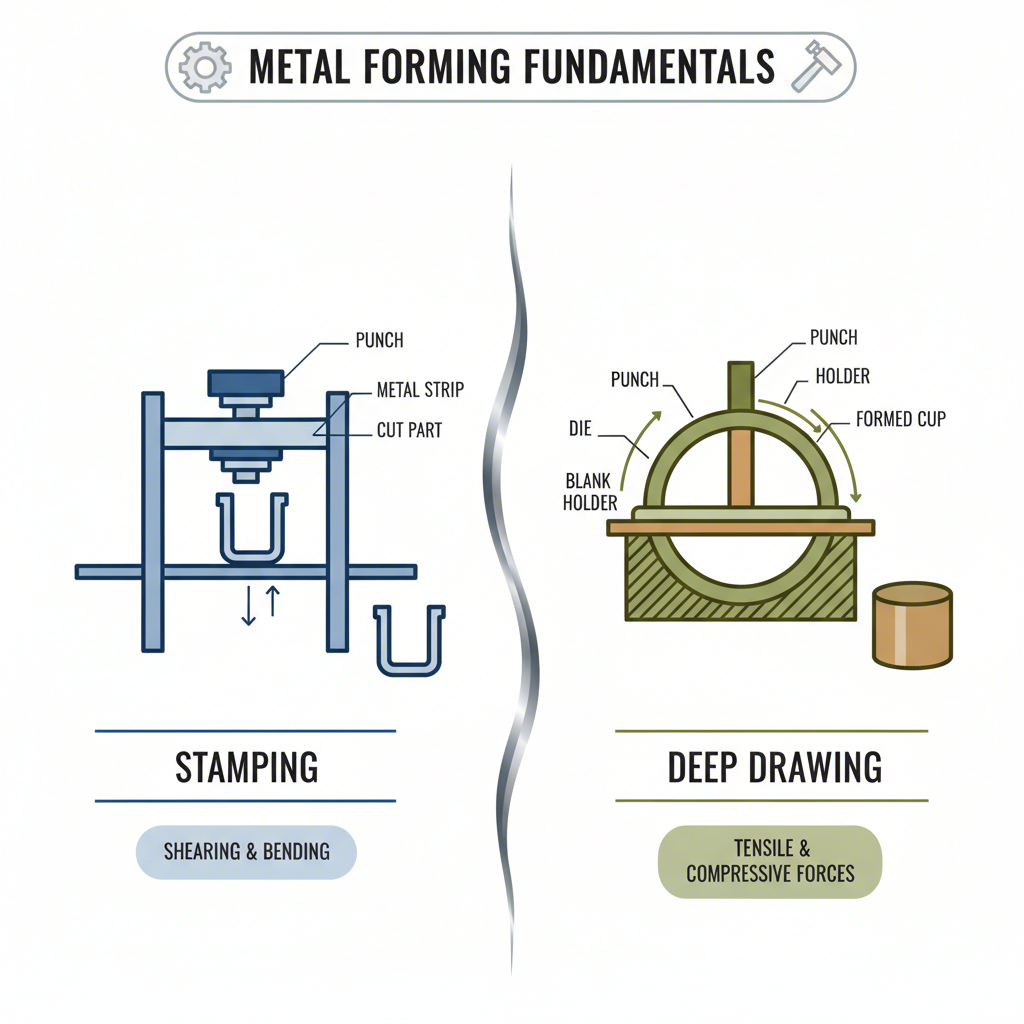

Ambutisarea metalelor este o categorie largă de procese de formare la rece care include diverse operații precum perforarea, ambutisarea, decuparea și îndoirea. O presă de ambutisare cu o matriță dedicată lovește o foaie plană de metal, adesea dintr-un cocoloș, pentru a o tăia sau a o forma într-o formă predeterminată. Această metodă este excepțional de rapidă și eficientă pentru producerea unui volum mare de piese identice, cum ar fi suporturi auto, contacte electrice și monede. Accentul este pus pe modificarea formei metalului de-a lungul unui singur plan sau cu îndoiri simple, mai degrabă decât pe crearea unei adâncimi semnificative.

Îmbinarea prin adâncire, pe de altă parte, este un proces mai complex, axat pe crearea adâncimii. Transformă o bucată plană de metal într-un recipient tridimensional și gol, fără cusături. Un poanson împinge tabla prin o matriță, determinând materialul să curgă și să se întindă în noua formă. Pentru a preveni cutele și a controla mișcarea materialului, un șablon aplică presiune pe marginile tablei. Acest flux controlat al metalului reprezintă diferența esențială față de amprentare. După cum se menționează într-un articol din Fabricantul , adâncirea implică mișcarea spre interior a marginii semifabricatului, pe când întinderea simplă nu. Această tehnică este esențială pentru producerea pieselor precum chiuvetele de bucătărie, vesela de gătit și carterele auto.

Comparație directă: Diferențe cheie între amprentare și adâncire

Deși ambele procese prelucrează metalul cu matrițe, diferențele dintre ele în ceea ce privește mecanica, aplicația și rezultatul final sunt semnificative. Alegerea între o matriță de tanțare și una de tragere influențează direct geometria, rezistența și precizia produsului finit. O comparație directă evidențiază caracteristicile unice ale fiecărei metode.

Cea mai fundamentală diferență constă în modul în care este deformat metalul. Tanțarea implică adesea forfecare (tăiere) sau îndoire simplă, unde materialul suferă tensiuni localizate. Tragerea profundă, pe de altă parte, este un proces de întindere și compresiune, în care materialul este forțat să curgă și să se întindă într-o nouă formă. Această deformare extinsă duce adesea la întărirea prin deformare plastică, ceea ce poate face ca piesa finită să fie mai rezistentă și mai durabilă decât o componentă obișnuită tanțată. Această durabilitate crescută reprezintă un avantaj important pentru piesele care vor fi supuse la solicitări.

| Factor | Stamping Metal | Trație profundă |

|---|---|---|

| Deformarea metalului | Tăiere, îndoire și formare principală pe un plan plat. Materialul este forfecat sau deplasat. | Materialul este întins și curge într-o cavitate a matriței sub tensiune, creând adâncime. |

| Forma produsului final | Forme variate, adesea plane sau cu îndoituri simple (de exemplu, suporturi, cleme, panouri). | Piese adânci, fără cusături, goale pe interior, de obicei cilindrice sau în formă de cutie (de exemplu, conserve, oale, chiuvete). |

| Precizie și finisare | Produce piese cu precizie și acuratețe ridicate; finisarea poate varia în funcție de proces (de exemplu, tăiere, îndoire). | Precizie dimensională ridicată, cu o finisare superficială netedă și uniformă. |

| Durabilitatea piesei | Durabilitate standard, bazată pe proprietățile materialului de bază. | Durabilitate mai mare datorită întăririi prin deformare plastică care apare atunci când materialul este întins și supus la eforturi. |

| Echipamente și costuri | Costuri inițiale de echipamente în general mai mici, foarte rentabile pentru producția în volum mare a pieselor simple. | Costuri mai mari pentru echipamente și configurare, ceea ce le face mai potrivite pentru serii mari de piese complexe. |

Această diferență în deformarea materialului afectează de asemenea precizia și finisajul componentei finale. Tragerea adâncă produce în mod tipic piese cu o precizie dimensională mai mare și un finisaj mai neted, deoarece materialul este forțat să se adapteze strâns suprafeței matriței sub o presiune controlată. În schimb, piesele stampilate pot avea margini mai aspre datorită operațiunilor de tăiere și pot fi mai puțin precise. În plus, capacitatea tragerii adânci de a menține o grosime relativ uniformă a pereților reprezintă un avantaj semnificativ pentru aplicațiile care necesită o rezistență și integritate constantă, cum ar fi containerele sub presiune.

Alegerea procesului potrivit: aplicații și considerente

Selectarea între ambutisare și tragere adâncă depinde în totalitate de cerințele specifice ale piesei, inclusiv geometria, materialul, volumul de producție și bugetul. Fiecare proces oferă avantaje distincte adaptate diferitelor scenarii de fabricație.

Când să alegeți ambutisarea metalului

Ambutisarea metalului este alegerea ideală pentru producția în mare volum a pieselor relativ simple, plane sau puțin adânci. Principalele sale avantaje sunt viteza și eficiența din punct de vedere al costurilor. Procesul este foarte automatizat și poate produce mii de piese pe oră, fiind perfect pentru industriile care necesită cantități mari de componente la un cost redus pe unitate.

- Avantaje: Viteză mare de producție, costuri inițiale mai mici pentru scule în cazul designurilor simple și versatilitate în diverse operațiuni precum decuparea, îndoirea și amprentarea.

- Dezavantaje: Capacitate limitată de a crea forme adânci sau complexe, risipă potențială mai mare de material și o finisare mai puțin netedă comparativ cu tragerea adâncă.

- Aplicații tipice: Braițe și panouri auto, conectori electronici, garnituri și accesorii industriale.

Pentru industrii precum producția auto, unde precizia și eficiența sunt esențiale, furnizorii specializați sunt indispensabili. De exemplu, Shaoyi (Ningbo) Metal Technology Co., Ltd. se remarcă prin crearea de matrițe personalizate pentru tanțare auto, oferind soluții complete de la prototipare până la producția de serie pentru OEM-uri și furnizori din Tier 1 care cer calitate ridicată și termene scurte de livrare.

Când să alegeți ambutisarea adâncă

Ambutisarea adâncă este metoda superioară atunci când proiectarea piesei necesită o adâncime semnificativă, o construcție fără cusături și o rezistență mare. Este deosebit de potrivită pentru crearea de articole cilindrice sau în formă de cutie, unde cusăturile ar reprezenta un punct de cedare sau ar fi estetic nedorite.

- Avantaje: Capacitatea de a produce piese puternice, fără cusături, cu geometrii complexe, excelentă pentru forme goale și durabilitate sporită datorită întăririi prin deformare plastică.

- Dezavantaje: Costuri mai mari inițiale pentru echipamentele și reglajele de scule, timpi de ciclu mai lenti decât la tanțare și limitări privind materialele potrivite (sunt preferate metalele ductile).

- Aplicații tipice: Tigăi și oale, chiuvete de bucătărie, cartere de ulei auto, stingătoare de incendiu și doze aerosol.

Potrivirea procesului la piesă

În ultimă instanță, decizia dintre o matriță de amprentare și una de tragere este funcție de intenția de proiectare a piesei finale. Amprentarea se remarcă prin producerea rapidă și economică a unei mari varietăți de componente prin tăierea și formarea tablelor plane. Puterea sa constă în viteza și versatilitatea pentru piese fără adâncime semnificativă. Tragerea în adâncime, dimpotrivă, este soluția specializată pentru transformarea aceleiași foi plane într-un obiect tridimensional profund și fără cusături, printr-un flux controlat al materialului. Deși mai complexă și mai costisitoare inițial, aceasta realizează geometrii și integritate structurală pe care amprentarea nu le poate atinge. Alegerea corectă este întotdeauna aceea care aliniază procesul de fabricație cu forma, funcția și performanța necesară a piesei.

Întrebări frecvente

1. Care este diferența dintre amprentarea cu matriță și turnarea sub presiune?

Presarea și turnarea în forme sunt procese de fabricație fundamental diferite. Presarea este un proces la rece care utilizează o mașină de presat și o matriță pentru a modela sau tăia tablă metalică. În schimb, turnarea în forme este un proces în care metalul topit (cum ar fi aluminiul sau zincul) este injectat într-o cavitate de formă sub presiune ridicată. Presarea lucrează cu foi metalice solide, în timp ce turnarea pornește de la metal lichid.

2. Care este diferența dintre decupare și presare?

Decuparea este un tip specific de presare. Deși termenul „presare” este un concept larg care include îndoirea, ambutisarea și clincuirea, „decuparea” se referă în mod specific la procesul de utilizare a unei matrițe pentru forfecarea sau tăierea materialului într-o formă anume. În esență, decuparea reprezintă operațiunea de debitare sau perforare din cadrul familiei mai largi a proceselor de presare a metalelor.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —