Stampilarea barelor de întărire a parabrizeului: Inginerie pentru siguranță și rezistență

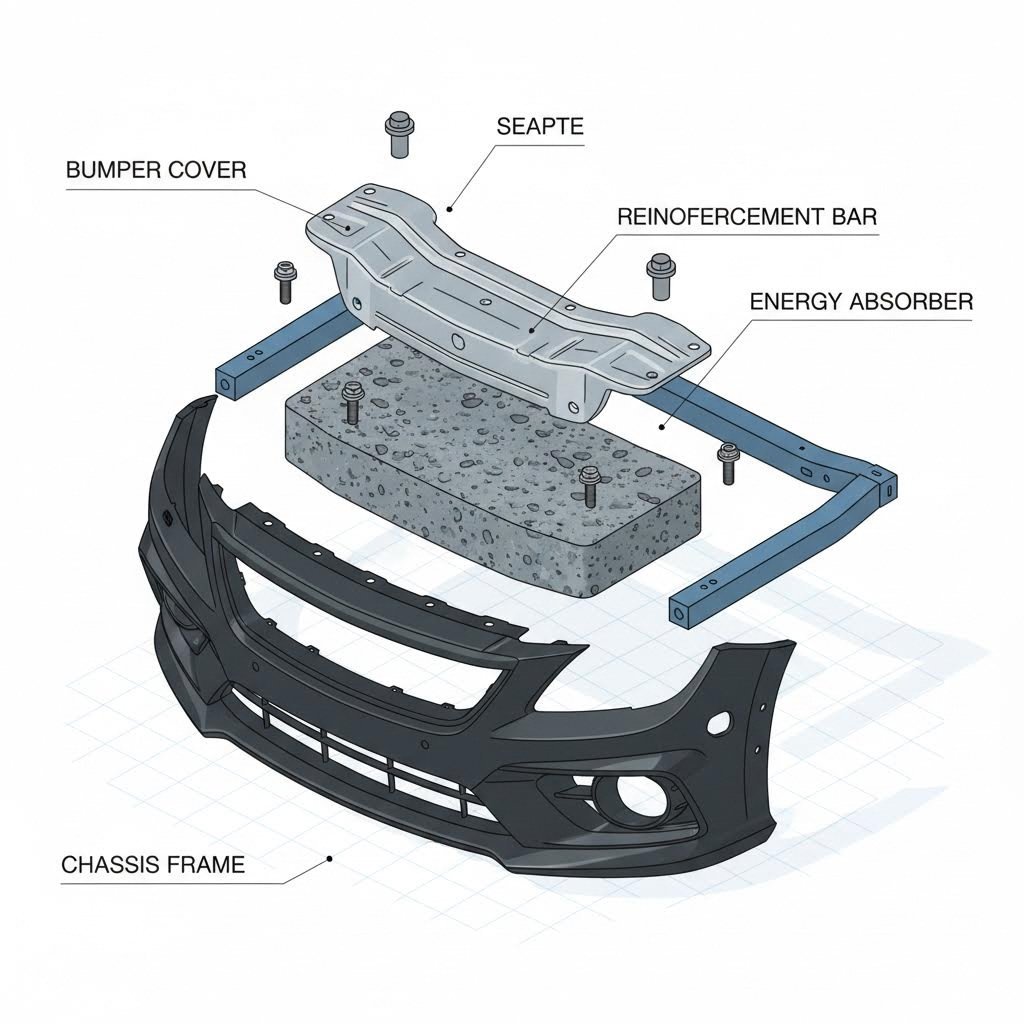

<h2>REZUMAT</h2><p>Presarea barelor de rigidizare a parașocului este un proces esențial în producția auto, care transformă oțelul de înaltă rezistență (UHSS) sau aluminiul în grinzi structurale de impact ascunse în spatele carcasei estetice a parașocului. Spre deosebire de variantele aftermarket sudate sau tubulare, aceste componente presate sunt proiectate pentru a absorbi energia cinetică prin deformare controlată, protejând astfel șasiul și pasagerii în timpul unei coliziuni. Deși presarea la rece este frecventă pentru oțelul standard, presarea la cald (întărirea prin presare) este tot mai utilizată pentru a produce bare mai ușoare și mai rezistente, care să respecte standardele moderne de eficiență energetică și siguranță.</p><h2>Ce sunt barele de rigidizare presate?</h2><p>O bară de rigidizare a parașocului, adesea numită bară de impact sau grindă de ciocnire, este componenta structurală rigidă situată imediat în spatele carcasei din plastic ale parașocului și a spumei absorbante de energie. În timp ce carcasa exterioară asigură aerodinamică și aspect estetic, bara de rigidizare preia sarcina principală în caz de impact. Este scutul principal care distribuie forțele de coliziune de-a lungul longeroanelor structurale ale vehiculului, prevenind deteriorarea localizată a compartimentului motorului sau a habitacolului.</p><p>Termenul „presat” se referă la metoda specifică de fabricație folosită pentru realizarea acestor grinzi. În cazul vehiculelor produse în serie, producătorii OEM folosesc aproape exclusiv bare de rigidizare presate. O matriță masivă comprimă o foaie plană de metal într-o formă complexă tridimensională printr-o singură lovitură sau în mod progresiv. Acest proces creează o structură continuă, fără îmbinări, optimizată pentru turtire predictibilă — o cerință esențială pentru zonele de deformare moderne.</p><p>Această distincție este importantă atât pentru ingineri, cât și pentru proprietarii de vehicule. O bară presată este concepută ca o piesă „de sacrificiu”. Ea se autodistrugе eficient pentru a salva restul mașinii, deformându-se plastic pentru a disipa energia. Aceasta diferă semnificativ de parașocurile rigide off-road sau barele tubulare aftermarket, care sunt adesea proiectate pentru a rezista deformării, potențial transmitând mai multă șoc vehiculului și ocupanților.</p><h2>Procesul de fabricație: Presare la rece vs. Presare la cald</h2><p>Pentru a evalua calitatea unei bare de rigidizare a parașocului, trebuie analizată metoda de fabricație. Procesul de presare determină nu doar forma, ci și proprietățile metalurgice ale componentei finale. Producătorii utilizează în general una dintre cele două metode, în funcție de raportul dorit între greutate și rezistență.</p><p><strong>Presarea la rece</strong> este metoda tradițională, în care foi de oțel sunt comprimate la temperatura camerei. Este o metodă rentabilă și potrivită pentru categoriile standard de oțel înalt rezistent. Totuși, pe măsură ce oțelul devine mai rezistent, este tot mai dificil de format fără crăpare, ceea ce limitează complexitatea formelor care pot fi presate la rece. Pentru piese de schimb standard, presarea la rece rămâne o metodă dominantă și fiabilă.</p><p><strong>Presarea la cald (întărirea prin presare)</strong> reprezintă tehnologia de vârf în materie de siguranță. În acest proces, foi de oțel borat sunt încălzite la peste 900°C (1.650°F), până devin maleabile. Oțelul incandescent este apoi presat într-o matriță răcită, care răcește piesa simultan. Această răcire rapidă transformă microstructura oțelului în martensit, crescând rezistența la tracțiune de la aproximativ 50 ksi la peste 200 ksi (1.500 MPa). Acest lucru permite producătorilor OEM să utilizeze bare mai subțiri și mai ușoare, care oferă o protecție superioară în caz de accident — esențială pentru îmbunătățirea consumului de combustibil fără a compromite siguranța.</p><p>Pentru companiile care doresc să acopere diferența dintre ingineria de prototip și producția de serie, parteneri specializați precum <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> oferă soluții complete de presare. Cu capacitate de presare până la 600 de tone și certificare IATF 16949, pot face față cerințelor riguroase privind producerea componentelor critice pentru siguranță, cum ar fi barele de rigidizare și subansamblurile structurale, asigurând tranziția de la proiectare la piesă finită conform standardelor globale OEM.</p><h2>Știința materialelor: De ce contează tipul de oțel</h2><p>NU toate barele metalice sunt egale. Materialul ales pentru presarea barelor de rigidizare a parașocului dictează comportamentul vehiculului într-o coliziune. Industria a evoluat mult dincolo de oțelul moale clasic.</p><ul><li><strong>Oțel de înaltă rezistență (UHSS):</strong> Acesta este standardul pentru grinzile de impact OEM moderne. UHSS oferă un raport remarcabil între rezistență și greutate. În timpul procesului de presare, materialul suferă adesea „întărire prin deformare”, devenind și mai rezistent pe măsură ce este deformat. Acest lucru îl face dificil de reparat, dar excelent pentru protejarea pasagerilor.</li><li><strong>Aliaje de aluminiu:</strong> Folosite frecvent în vehiculele premium și electrice (EV) pentru a compensa greutatea bateriei. Barele de aluminiu trebuie să fie mai groase decât echivalentele lor din oțel pentru a atinge aceeași clasă de siguranță în caz de impact, dar tot oferă economii semnificative de greutate. Presarea aluminiului necesită un control precis pentru a evita efectul de revenire elastică (spring-back), când metalul încearcă să revină la forma sa inițială după presare.</li><li><strong>Chromoly aftermarket:</strong> Pasionații de performanță înlocuiesc adesea barele fabrică presate cu suporturi tubulare din chromoly. Deși companii precum <a href="http://www.bmrsuspension.com/?page=products&productid=3134">BMR Suspension</a> observă că suporturile din oțel presat adaugă „greutate inutilă” pentru un pilot de curse de acceleratie (economisind ~1,8 kg cu înlocuirea), designul OEM presat este superior pentru siguranța rutieră deoarece acoperă o suprafață mai mare pentru absorbția impactului.</li></ul><h2>Comparație: Bare presate vs. Tubulare vs. Parașocuri plate</h2><p>La înlocuirea unei bare de rigidizare a parașocului sau la modificarea acestuia pentru utilizare off-road, cumpărătorii au de ales între trei stiluri distincte de fabricație. Fiecare servește unui scop diferit.</p><table><thead><tr><th>Caracteristică</th><th>Presat (stil OEM)</th><th>Tubular (performanță)</th><th>Plat (off-road)</th></tr></thead><tbody><tr><td><strong>Material principal</strong></td><td>UHSS sau Aluminiu</td><td>Țeavă din Chromoly / Oțel moale</td><td>Placă groasă din oțel</td></tr><tr><td><strong>Comportament la impact</strong></td><td>Se deformează pentru a absorbi energia</td><td>Rigid; deformare minimă</td><td>Deviază; transmite șocul către șasiu</td></tr><tr><td><strong>Greutate</strong></td><td>Moderată până la ușoară (dacă este presat la cald)</td><td>Foarte ușoară (accent pe reducerea greutății)</td><td>Greu</td></tr><tr><td><strong>Caz de utilizare ideal</strong></td><td>Conducere zilnică, restaurare</td><td>Curse de acceleratie, utilizare pe pistă</td><td>Traversare stânci, utilizare intensivă</td></tr></tbody></table><p>Pentru conducătorul mediu, bara presată este singura opțiune sigură. Este proiectată să funcționeze în armonie cu airbagurile vehiculului. Un parașoc rigid poate părea robust, dar deoarece nu se deformează, transmite pulsul de șoc aproape instantaneu senzorilor, putând altera momentul declanșării airbagurilor. În schimb, producători specializați precum <a href="https://southernstamping.com/">Southern Stamping</a> realizează parașocuri presate rezistente pentru camioane, unde durabilitatea exterioară este prioritară față de zonele ascunse de deformare ale autoturismelor.</p><h2>Aplicații industriale și ghid de înlocuire</h2><p>Barele de rigidizare a parașocului sunt proiectate pentru utilizare unică. Odată ce au fost implicate într-o coliziune, integritatea lor structurală este compromisă. Chiar dacă bara pare dreaptă, structura internă a metalului presat poate avea microfisuri sau tensiuni de întărire prin deformare care vor duce la eșec catastrofal într-un al doilea impact.</p><h3>Când trebuie înlocuită</h3><p>Înlocuirea este obligatorie dacă există o cotă vizibilă, o îndoire sau o rugină profundă. Conform experților în siguranță de la <a href="https://www.carparts.com/blog/what-is-a-bumper-reinforcement-when-should-it-be-replaced-quickref/">CarParts.com</a>, nu trebuie niciodată să încercați să îndreptați sau să sudați o bară de rigidizare deteriorată. Sudarea distruge tratamentul termic obținut în timpul procesului de presare, slăbind semnificativ oțelul. Dacă bara este îndoită, punctele de montaj pe șasiu (cutiile de strivire) trebuie inspectate și ele cu atenție.</p><h3>Sursa: OEM vs. Aftermarket</h3><p>Pentru reparații, aveți în general două opțiuni: OEM (producător de echipamente originale) sau aftermarket. Barele OEM presate sunt garantate ca se potrivesc perfect și respectă exact standardele de testare la coliziune ale vehiculului. Barele aftermarket presate sunt adesea mai accesibile și pot fi certificate CAPA, asigurând un nivel similar de calitate. Totuși, asigurați-vă că piesa aftermarket utilizează același grad de oțel; o bară presată din oțel moale mai ieftin nu va oferi aceeași protecție ca o bară OEM din oțel borat presat la cald.</p><h2>Gânduri finale despre siguranța structurală</h2><p>Proiectarea barelor de rigidizare a parașocului este un echilibru între fizică, metalurgie și precizie în fabricație. Aceste componente sunt eroii necunoscuți ai siguranței vehiculelor, transformând energia cinetică brută în deformare controlată pentru a proteja pasagerii. Indiferent dacă achiziționați piese pentru reparații sau evaluați parteneri de fabricație pentru o nouă linie auto, prioritizarea calității procesului de presare și a tipului de material este imperativă. Pentru vehiculele utilizate zilnic, menținerea barelor presate conform specificațiilor fabricantului asigură funcționarea exactă a sistemelor complexe de siguranță, de la zonele de deformare până la senzorii airbagurilor.</p><section><h2>Întrebări frecvente</h2><h3>1. Care este diferența dintre carcasa parașocului și bara de rigidizare?</h3><p>Carcasa parașocului este învelișul vizibil din plastic sau fibră de sticlă de pe exteriorul mașinii, proiectat pentru aerodinamică și stil. Bara de rigidizare este grinda masivă din metal ascunsă în spatele carcasei care absoarbe efectiv energia impactului în timpul unei coliziuni și protejează șasiul.</p><h3>2. Pot repara o bară de rigidizare presată îndoită?</h3><p>Nu. Barele de rigidizare presate sunt proiectate ca componente de sacrificiu, cu utilizare unică. Încercarea de a încălzi, îndrepta sau suda bara modifică temperarea metalului și proprietățile sale structurale, făcând-o periculoasă pentru viitoare impacturi. Trebuie înlocuită întotdeauna.</p><h3>3. De ce unele bare de rigidizare sunt fabricate din aluminiu în loc de oțel?</h3><p>Producătorii folosesc aluminiu pentru a reduce greutatea totală a vehiculului, ceea ce îmbunătățește consumul de combustibil și manevrabilitatea. Deși aluminiul este mai ușor, barele sunt de obicei presate din foi mai groase pentru a atinge o rezistență la impact comparabilă cu cea a oțelului de înaltă rezistență.</p></section>

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

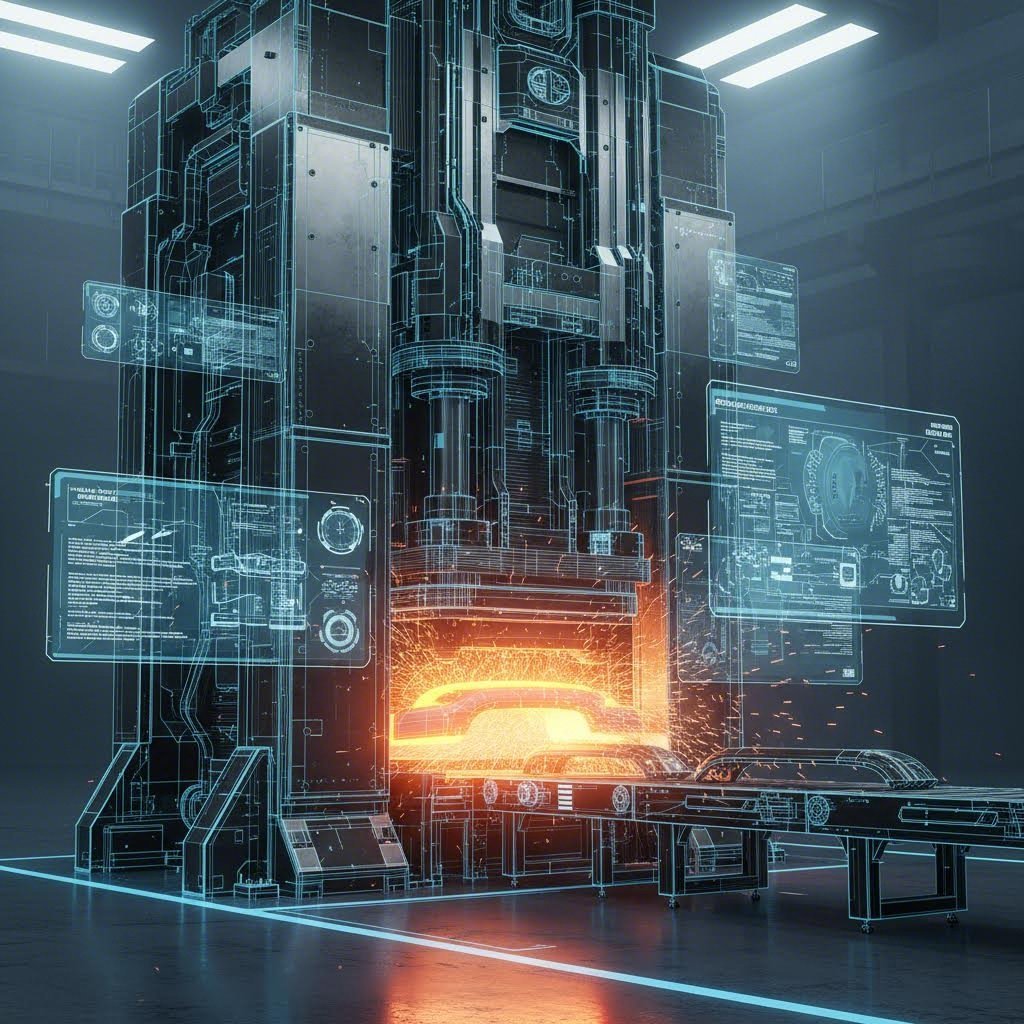

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —