Stamparea pieselor auto din oțel inoxidabil: Ghidul tehnic privind calitățile și procesul

REZUMAT

Amprentarea pieselor auto din oțel inoxidabil este un proces de fabricație precis care asigură componente rezistente la coroziune, produse în serie mare, esențiale pentru ingineria auto modernă. De la calitatea feritică 409 utilizată în sistemele de evacuare la calitatea austenitică 304 preferată pentru garnituri decorative și elemente de siguranță, oțelul inoxidabil oferă un raport superior între rezistență și greutate, precum și rezistență la căldură, comparativ cu oțelul moale. Procesul utilizează în principal stamping progresiv pentru a gestiona geometriile complexe și toleranțele strânse cerute de producătorii OEM. Pentru responsabilii cu achizițiile și ingineri, succesul constă în alegerea calității corespunzătoare de aliaj pentru a echilibra costul cu performanța în mediu, gestionând în același timp provocările tehnice precum întărirea prin deformare și revenirea elastică.

Știința materialelor: Alegerea calității potrivite pentru piesele auto

În producția auto, alegerea tipului de oțel inoxidabil nu este doar o chestiune legată de rezistența la coroziune; este o decizie strategică care echilibrează prelucrabilitatea, rezistența termică și costul. Cele două familii principale utilizate în piesele stampilate ale autovehiculelor sunt Austenitic (seria 300) și Ferritic (seria 400), fiecare având roluri distincte în asamblarea vehiculului.

Oțel inoxidabil austenitic (seria 300) este standardul industrial pentru componente care necesită capacitate mare de adâncime la deformare și o rezistență superioară la coroziune. Grade 304 este cel mai utilizat aliaj din această categorie, apreciat pentru excelenta sa formabilitate și proprietățile nemagnetice. Este frecvent utilizat în componente structurale, containere pentru airbaguri și garnituri decorative, acolo unde estetica se aliniază cu durabilitatea funcțională. Pentru aplicații care necesită o rezistență la tracțiune mai mare, cum ar fi rigidizatoarele de șasiu sau brațele complexe, Calitatea 301 este adesea aleasă datorită ratei ridicate de întărire prin lucru, ceea ce îi permite să absoarbă o cantitate semnificativă de energie în timpul unui eveniment de coliziune.

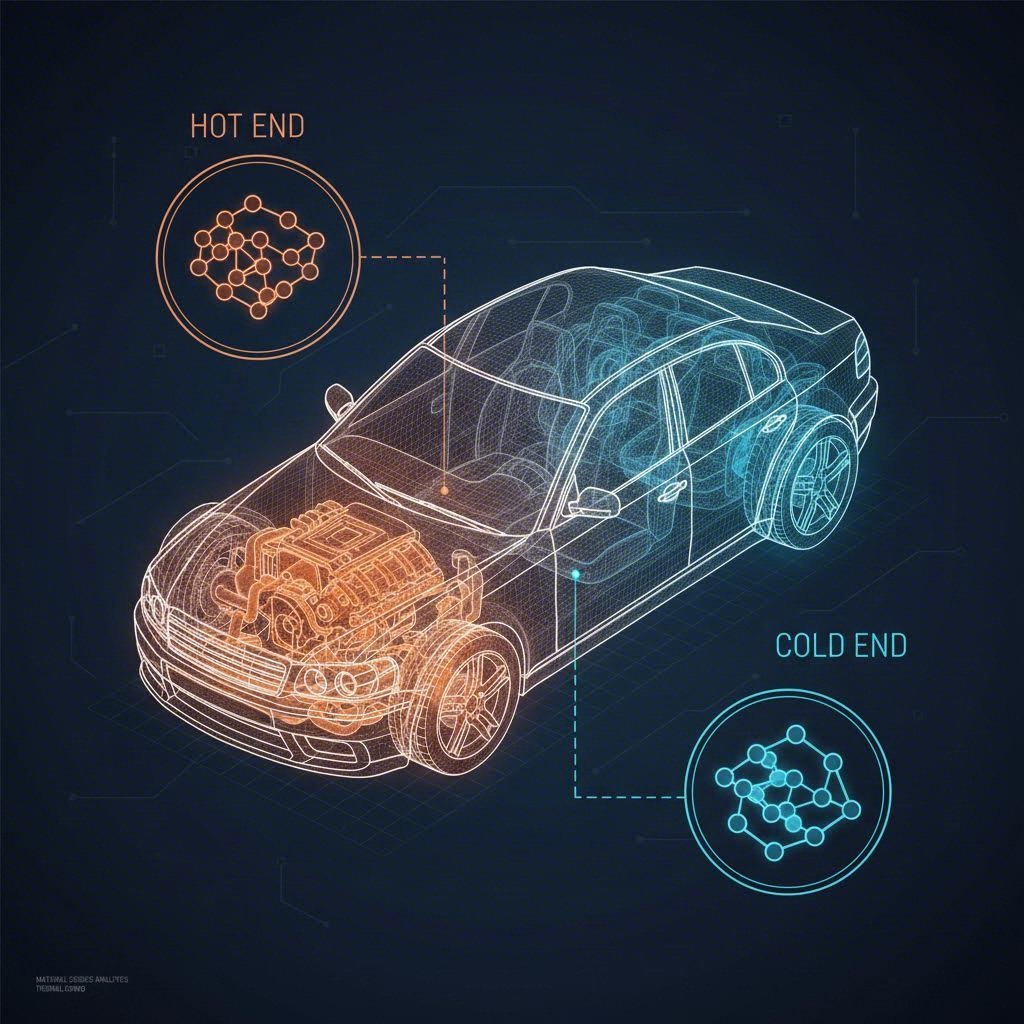

Oțel inoxidabil feritic (seria 400) , în special Calitatea 409 și 430 , domină partea „caldă” a vehiculului. Calitatea 409 a fost dezvoltată special pentru sistemele de evacuare auto; deși poate dezvolta rugină la suprafață, menține integritatea structurală în condiții extreme de cicluri termice și este semnificativ mai ieftină decât aliajele din seria 300 bogate în nichel. Clasa 430 oferă o rezistență mai bună la coroziune și este adesea utilizată pentru garnituri lucioase și panouri interioare acolo unde proprietățile magnetice nu reprezintă un impediment. Inginerii trebuie să observe că calitățile feritice au în general o ductilitate mai scăzută decât cele austenitice, limitându-le utilizarea în piese adânc trase.

| Familia calității | Aliaje cheie | Proprietăți principale | Aplicație auto tipică |

|---|---|---|---|

| Austenitic | 304, 304L, 301 | Formabilitate ridicată, non-magnetic, rezistență superioară la coroziune | Sisteme de alimentare, catarama centurilor de siguranță, garnituri decorative, carcase airbag |

| Ferritic | 409, 430, 439 | Magnetic, rezistent la căldură, rentabil, conținut mai scăzut de nichel | Colectoare de evacuare, carcase ale convertizoarelor catalitice, amortizoare de zgomot, ecrane termice |

| Specialitate | 321, 316 | Stabilizat cu titan (321), cu molibden adăugat (316) | Componente ale motorului supuse la temperaturi ridicate, senzori expuși la sărurile de carosabil |

Aplicații critice: De la sistemele de evacuare la sistemele de siguranță

Componentele din oțel inoxidabil stampat sunt omniprezente în vehiculele moderne, deseori ascunse în interiorul subsistemelor critice. Capacitatea materialului de a rezista mediilor dure de funcționare fără a se degrada îl face indispensabil atât pentru arhitecturile cu motor cu ardere internă, cât și pentru vehiculele electrice (EV).

Sisteme de evacuare și emisii reprezintă cea mai mare utilizare volumetrică a oțelului inoxidabil stampat. Componentele din partea „caldă”, cum ar fi colectoarele de evacuare și carcasele convertizoarelor catalitice , se bazează pe calități precum 409 și 321 pentru a rezista la temperaturi care depășesc 1500°F (815°C), în timp ce suportă vibrații constante. Ecranele termice stampate sunt o altă aplicație esențială, protejând electronica sensibilă la temperatură și interiorul cabinei de căldura motorului. Aceste piese au adesea geometrii complexe pentru a maximiza rigiditatea, minimizând în același timp masa.

Componente de siguranță și structurale necesită proprietăți previzibile de deformare ale oțelului inoxidabil. Cataramile centurilor de siguranță, mecanismele de retragere și plăcile suport ale frânelor sunt frecvent realizate prin stampare din calități cu înaltă rezistență, pentru a asigura o funcționare fără defecte pe toată durata de viață a vehiculului. În sectorul EV, stamparea din oțel inoxidabil câștigă teren pentru întărirea carcaselor bateriilor și pentru bare colectoare (busbars), unde protecția împotriva perforării și a coroziunii este obligatorie. Absorbția mare de energie a calităților austenitice contribuie semnificativ la rezistența la impact, permițând inginerilor să proiecteze structuri de siguranță mai subțiri și mai ușoare, care să respecte standardele stricte de testare la ciocnire.

Procesul de Stantare: Provocări și Soluții în Inginerie

Stantarea oțelului inoxidabil ridică provocări tehnice diferite față de oțelul moale, în principal din cauza rezistenței mai mari la forfecare a materialului și a tendinței acestuia de a se întări prin deformare. Ecruisarea se produce atunci când materialul devine mai dur și mai casant pe măsură ce este deformat. Deși acest efect poate fi un avantaj pentru rezistența structurală, poate provoca deteriorări semnificative sculelor dacă nu este gestionat corect. Producătorii trebuie să utilizeze prese cu tonaj mare și lubrifiante specializate pentru a preveni găurilor —adeziunea materialului piesei la suprafața matriței.

Retrocedere este un alt fenomen critic, la care piesa stantată încearcă să revină la forma sa inițială după deschiderea matriței. Din cauză că oțelul inoxidabil are o limită de curgere mai mare, prezintă o revenire elastică mai pronunțată decât oțelul carbon. Inginerii experimentați în proiectarea sculelor compensează acest efect prin supraplungerea materialului în faza de proiectare a matriței. Stamping progresiv este metoda preferată pentru producția de mare volum, efectuând operațiuni multiple (tăiere, îndoire, calibrare) într-o singură trecere. Pentru partenerii de aprovizionare, verificarea capacității presei este esențială; piesele auto din oțel inoxidabil de grosime mare necesită adesea prese cu o capacitate între 400 și 800 de tone pentru a fi formate corect.

Pentru a gestiona eficient aceste complexități, colaborarea cu un producător capabil este esențială. Pentru producătorii OEM care doresc să acopere decalajul dintre proiectarea inițială și producția de serie, Shaoyi Metal Technology oferă soluții complete de ambutisare care utilizează prese până la 600 de tone și precizie certificată IATF 16949. Capacitatea lor de a trece de la prototiparea rapidă a 50 de unități la milioane de brațe de suspensie sau subansamble produse în serie asigură că provocările inginerești precum revenirea elastică și controlul toleranțelor sunt abordate din timp în ciclul de dezvoltare, prevenind întârzieri costisitoare în faza de producție la scară largă.

Avantaje comerciale și de performanță

În spite de costul mai ridicat al materiei prime în comparație cu oțelul galvanizat sau laminat la rece, oțelul inoxidabil oferă un avantaj convingător în ceea ce privește "costul de întreagă viață" pentru producătorii auto OEM. Factorul principal este "Durabilitatea Fit-and-Forget" . Componentele realizate din oțel inoxidabil nu necesită placare sau vopsire secundară pentru a rezista la rugină, eliminând întregi pași din lanțul de aproviziere al producăției și reducând riscul eșecurilor de acoperire în exploatare.

Reducerea greutății este un alt beneficiu comercial semnificativ. Deoarece oțelul inoxidabil (în special 301 sau 304 prelucrat la rece) are o rezistență la întindere semnificativ mai ridicată decât oțelul moale, inginerii pot specifica grosimi mai subțiri pentru a obține aceeași performanță structurală. Reducerea în greutate este esențială pentru îmbunătățirea consumului de combustibil în vehiculele cu motor termic și pentru extinderea rază de acțiune a vehiculelor electrice. În plus, materialul este 100% Reciclabil , ceea ce corespunde cu accentul crescând al industriei auto pe durabilitate și principiile economiei circulare.

Întrebări frecvente

se poate aplica tanțarea eficientă pe oțel inoxidabil 304?

Da, calitatea 304 este una dintre cele mai ușor prelucrabile aliaje de oțel inoxidabil datorită proprietăților sale ridicate de ductilitate și alungire. Totuși, necesită prese cu tonaj mai mare și scule mai robuste (adesea matrițe din carbide) în comparație cu oțelul moale, deoarece se întărește rapid prin deformare plastică. Este excelent pentru piese adânc trase, cum ar fi componente ale sistemului de alimentare și capace decorative.

2. Cum previn producătorii griparea în timpul stampării?

Griparea, sau transferul de material pe matrita, este prevenită prin utilizarea unor lubrifianți performanți formulați special pentru oțel inoxidabil, cum ar fi uleiuri clorurate sau bariere sub formă de film uscat. În plus, acoperirea sculelor cu nitrid de titan (TiN) sau utilizarea inserțiilor din carbide la matrițe reduce semnificativ frecarea și prelungește durata de viață a sculei.

3. Este stamparea oțelului inoxidabil mai scumpă decât cea a oțelului carbon?

Costul inițial al materialului din oțel inoxidabil este mai mare, iar costurile de întreținere a sculelor pot fi mai ridicate din cauza uzurii rapide a matrițelor. Cu toate acestea, eliminarea placării post-proces (cum ar fi zinc sau e-coat) și durabilitatea materialului duc adesea la un cost total mai mic al piesei pe durata de viață a vehiculului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —