Modelarea tablei: De la prima lovitură de ciocan la piese gata pentru producție

Înțelegerea noțiunilor fundamentale despre formarea tablelor

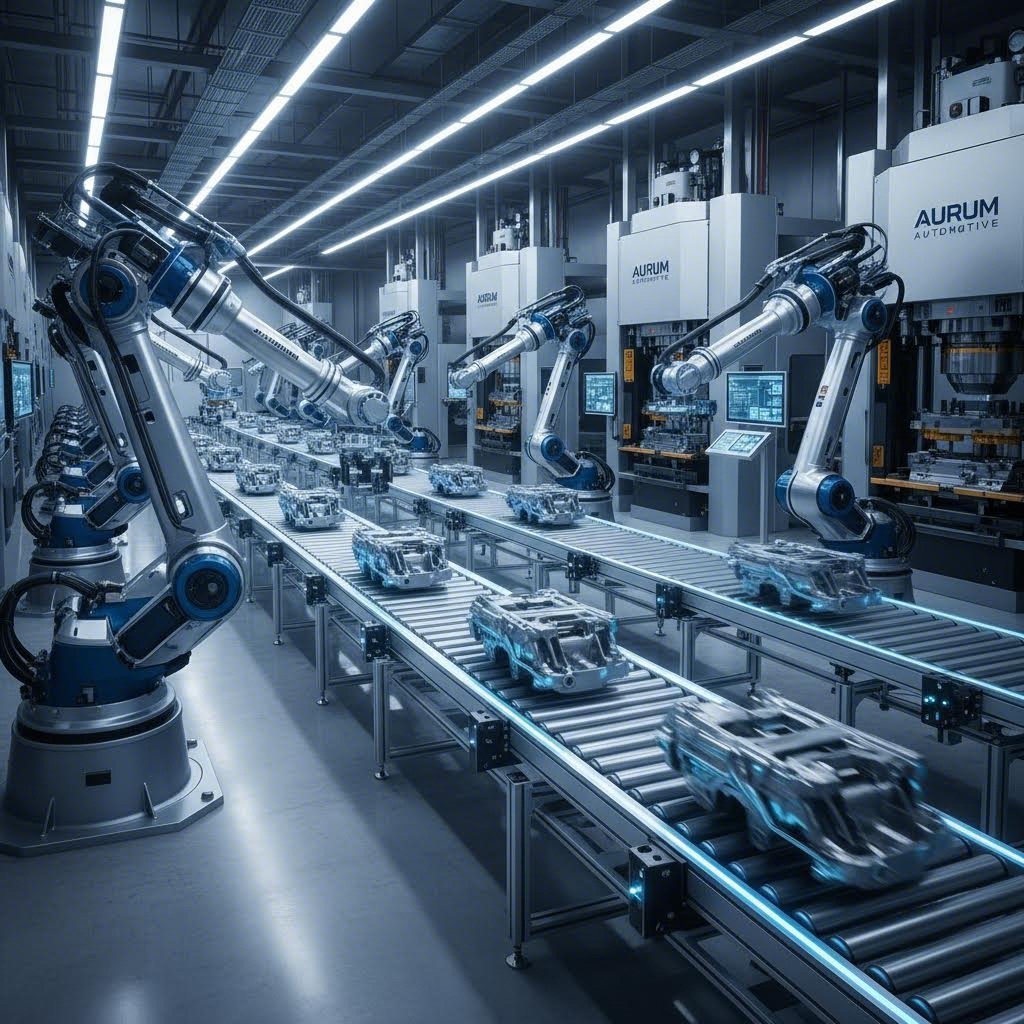

V-ați întrebat vreodată cum se transformă o bucată plată de metal într-un aripă auto elegantă sau într-un component complex aerospațial? Răspunsul se află în formarea tablelor — un proces care combină precizie, tehnică și cunoașterea modului în care metalul se comportă sub tensiune.

Ce este exact formarea tablelor

Formarea tablelor este procesul de transformare a foilor metalice plane în forme tridimensionale fără îndepărtarea materialului. Spre deosebire de prelucrarea prin așchiere, care elimină surplusul, această tehnică se bazează pe manipularea controlată. Practic, convingeți metalul să se deplaseze acolo unde doriți. Procesul se aplică foilor metalice subțiri, cu grosimi tipice între 0,5 mm și 8 mm, fiind astfel versatil în numeroase aplicații.

De la panourile caroseriei auto până la secțiunile de înveliș ale aeronavelor, această abilitate formează baza producției moderne. Indiferent dacă restabilești un automobil clasic în garajul tău sau produci componente de precizie într-o instalație industrială, principiile de bază rămân aceleași.

Modelarea tablelor metalice diferă de celelalte procese de prelucrare a metalelor printr-un aspect esențial: nu lupți împotriva materialului — ci lucrezi cu proprietățile sale naturale pentru a-l remodela permanent, menținând în același timp integritatea sa structurală.

Acest articol acoperă diferența dintre tehnicile amatorilor și cunoștințele profesionale de producție vei învăța concepte fundamentale care se aplică fie că folosești ciocanul pentru prima dată, fie că trecești la producerea de piese gata pentru linia de fabricație utilizând unelte avansate de modelare a metalelor.

De ce este importantă această abilitate pentru constructori

Înțelegerea modului de prelucrare a metalului deschide uși în diverse industrii. Atelierele de restaurare auto se bazează zilnic pe aceste tehnici. Producătorii din industria aerospațială depind de formarea precisă pentru componentele structurale. Chiar și constructorii de motociclete personalizate și lucrătorii artizanali în metal folosesc aceleași abilități fundamentale.

Deci, cum poți prelucra eficient metalul? Fiecare proiect se rezumă la stăpânirea a patru manipulări fundamentale:

- Tăietura: Separarea materialului pentru a crea piesa sau pentru a elimina excesul. Aceasta include tehnici de tăiere cu foarfecele, tăiere cu laser și tăiere cu plasmă, care pregătesc metalul pentru operațiuni ulterioare.

- Îndoire: Aplicarea unei forțe pentru a crea unghiuri sau curbe fără a modifica suprafața metalului. Metodele cu doze presoare și formarea manuală realizează totul, de la unghiuri ascuțite la curburi ușoare.

- Shrinking: Comprimarea metalului pentru a reduce suprafața în anumite zone. Această tehnică corectează zonele întinse și creează forme concave utilizând unelte precum mașinile de contractat, furcile de îndoire sau aplicarea controlată a căldurii.

- Întinderea: Extinderea metalului prin desprinderea acestuia la nivel molecular. Rolele englezești, ciocanele și saboții lucrează împreună pentru a crea curbe convexe și forme compuse.

Aceste patru operațiuni formează baza întregii lucrări de modelare a metalului. Stăpânește-le individual, și vei înțelege cum să le combini pentru proiecte complexe. Producătorii profesioniști care utilizează unelte avansate de formare a metalului se bazează încă pe aceleași principii — doar că la viteze și volume mai mari.

Frumusețea acestui meșteșug constă în scalabilitatea sa. Aceleași tehnici care te ajută să reparați o adâncitură mică pot ghida înțelegerea operațiunilor industriale de ambutisare ce produc mii de piese identice. Să explorăm uneltele și tehnicile care fac posibilă această transformare.

Unelte esențiale pentru fiecare nivel de competență

Gata să începi prelucrarea metalului, dar copleșit de opțiunile de scule? Nu ești singur. Intrarea într-un magazin de echipamente pentru prelucrarea metalului — fie fizic, fie online — pare ca și cum ai intra într-o țară străină unde toată lumea vorbește o limbă diferită. Ciocane cu nume ciudate, dorni în zeci de forme și mașini care costă cât o mașină uzată. De unde începi măcar?

Vestea bună? Nu ai nevoie de totul deodată. Construirea sculelor pentru modelarea tablei unei colecții este un proces, nu o achiziție unică. Cheia constă în a înțelege ce scule se potrivesc nivelului tău actual de abilitate și proiectelor pe care dorești să le întreprinzi. Să analizăm acest lucru în pași simpli.

Scule manuale de care are nevoie orice începător

Când abia începi, mâinile tale sunt cel mai important instrument de modelare. Echipamentul pur și simplu extinde ceea ce pot face mâinile tale. Fabricantul profesionist Cody Walls de la Traditional MetalCraft spune perfect: „Cea mai bună modalitate de a începe este lucrând la piese mici – panouri pătrate de doar 4 inci. Am cumpărat un Impala '64 când aveam 14 ani și cu un set de ciocane și contraforme Harbor Freight am început să repar partea de jos a jantelor.”

Această abordare funcționează deoarece uneltele ieftine pentru prelucrarea tablelor permit învățarea comportamentului metalului fără o investiție financiară majoră. Veți face greșeli — toată lumea le face — iar este mai bine să învățați folosind echipamente accesibile.

Ciocane: Începeți cu un ciocan universal pentru caroserie care cântărește între 14 și 18 uncii. Căutați unul cu un diametru al feței între 1-1/4 și 1-9/16 inch. Iată ceva pe care producătorii nu vă vor spune: fețele perfect plate ale ciocanelor nu sunt ideale. O față cu un rază de aproximativ 12 inch funcționează mai bine pentru lucrări generale, deoarece previne apariția urmelor în formă de „zâmbet” atunci când loviți sub unghiuri ușor înclinate. Mulți fabricanți experimentați slefuiesc o rază de 1/16 inch în jurul marginii feței noi a ciocanului pentru a preveni lăsarea de urme pe metal.

Dolii: Aceste contraforje portabile susțin metalul din spate în timp ce bateți cu ciocanul. O dolie trebuie să cântărească cel puțin 3 kilograme pentru a fi eficientă — cele mai ușoare pur și simplu se lovesc înapoi atunci când sunt izbite. Începeți cu o dolie cu boltă joasă și una cu boltă medie, deoarece foarte puține panouri de caroserie au boltă înaltă. O dolie de tip „ou” este o favorită populară deoarece suprafețele ei variate gestionează multiple situații.

Dispozitiv de contractare-întindere: O unitate combinată montată pe banc sau menghină costă între 50-200 de dolari și predă noțiunile fundamentale despre manipularea metalului. Veți folosi acest instrument în mod constant pentru crearea de flanșe, formarea curbelor și înțelegerea modului în care metalul se deformează sub presiune.

Echipamente cu motor pentru fabricatori serioși

După ce ați petrecut timp lucrând cu unelte manuale și ați înțeles cum reacționează metalul, echipamentele electrice devin un multiplicator al abilităților dumneavoastră, nu un înlocuitor al acestora. Așa cum spune Walls: „Puteți realiza multe prelucrări ale metalului doar cu aceste unelte manuale de bază. Dar atunci când facturați pe ore, trebuie să accelerați procesul.”

Totuși, echipamentele mai mari nu vă vor face automat mai buni. „Este cu siguranță o concepție greșită că aceste echipamente mari fac automat procesul mai rapid și mai ușor,” explică Walls. „În realitate, pur și simplu poți strica lucrurile mai repede! Mi-au trebuit șase luni să învăț cu adevărat să folosesc, de exemplu, un Pullmax.”

Ciocan de planisare Acest instrument de modelare a puterii netezește suprafețe întinse de metal și planișează sudurile prin lovituri controlate repetate. Procesul, cunoscut sub numele de sudură cu ciocan, întinde metalul de-a lungul cusăturilor sudate pentru a elimina deformările cauzate de expansiunea termică. Unități de calitate de la producători precum ProLine costă între 2.000 și 5.000 de dolari, dar economisesc nenumărate ore la finisarea panourilor.

Roată engleză: Disponibilă în variante de la modele de birou până la unități mari independente, roata engleză trece metalul între două role die sub presiune, întinzând și modelând curbe compuse. Rolele mai mari oferă gâturi mai adânci pentru panouri mai mari. Deși extrem de eficientă, aceasta necesită o practică semnificativă — iar ideal ar fi două persoane pentru lucrări mai mari.

Ciocan electric: Aceste mașini utilizează lovituri repetate pentru a întinde rapid metalul. Spre deosebire de roata engleză, ciocanele electrice vă permit să lucrați singur pe panouri mai mari și adesea produc un ajustaj mai relaxat, cu tensiune internă mai mică în piesa finită.

Pullmax: Un muncitor versatil pentru îndoirea marginilor, adăugarea de cordoane la materiale grele și prelucrarea curbelor compuse pe foi mai mari. Poansonuri personalizate pot fi realizate din material compozit pentru terase pentru profile specifice.

| Tipul de instrument | Nivel de Abilitate | Intervalul tipic de cost | Cele mai bune aplicații |

|---|---|---|---|

| Ciocane caroserie | Începător | 15-150 USD bucata | Modelare de bază, eliminare dinte, formare panou |

| Dolly | Începător | 20-200 USD bucata | Sprijin posterior, tehnici cu/și fără dolly, netezire |

| Strângător-întinzător (Manual) | Începător | $50-500 | Flanșe, curbe, formare muchii, învățarea comportamentului metalului |

| Foarfece Beverly | Începător-intermediar | $300-800 | Tăiere complexă, forme curbate, material până la 3/16" |

| Ciocan de planișare | Intermediar | $2,000-5,000 | Netezire panou, planișare sudură, lucrări de finisare |

| Mașină de profilat (pe banc) | Intermediar | $500-2,000 | Curbe mici ale panoului, învățarea tehnicii cu mașina de profilat |

| Mașină de profilat (model pe podea) | Intermediar-avansat | $3,000-15,000 | Panouri mari, curbe compuse complexe, lucrări de producție |

| Pullmax | Avansat | $5,000-20,000+ | Îndoirea marginilor, canelarea, lucrul cu tablă groasă, curbe compuse |

| Ciocan pneumatic | Avansat | $8,000-25,000+ | Formare rapidă, panouri mari, fabricație în serie |

Când vedeți un profilator de metal la vânzare — fie că este vechi sau nou — faceți o cercetare temeinică înainte de a cumpăra. «Doar pentru că este vechi nu înseamnă că este bun, și același lucru poate fi spus despre cele noi», sfătuiește Walls. Comunitățile online, atelierele profesionale și forumurile dedicate prelucrării metalelor oferă informații valoroase despre calitatea echipamentelor specifice.

Construirea progresivă a trusei de scule este benefică atât din punct de vedere financiar, cât și educațional. Începeți cu scule manuale de calitate — acestea vă vor servi pe tot parcursul carierei. Adăugați apoi un dispozitiv de contractare-întindere și foarfece Beverly pentru tăiere. Pe măsură ce își dezvoltă abilitățile și cerințele proiectelor cresc, puteți lua în considerare ciocanele și rolele de planisat. Fiecare unealtă nouă pentru formarea metalelor necesită un timp dedicat de învățare, așa că extindeți-vă colecția cu un ritm care vă permite să stăpâniți pe deplin fiecare instrument înainte de a trece la următorul.

Odată ce aveți strategia pentru setul de instrumente pusă la punct, următorul pas este înțelegerea modului în care utilizați efectiv aceste unelte. Tehnicile pe care le veți învăța mai departe formează baza oricărei activități, de la reparații simple până la fabricarea completă a panourilor.

Tehnici de Formare Manuală Care Dezvoltă Abilități Reale

Aveți ciocanele și contraformele pregătite. Ce urmează acum? Aici se opresc mulți începători — lovesc metalul și se întreabă de ce lucrurile arată mai rău, nu mai bine. Secretul nu stă în uneltele în sine, ci în înțelegerea modului în care metalul reacționează la fiecare lovitură. După cum spune fabricantul profesionist Geoff Gates de la Alloy Motors : „Lucrul corect cu ciocanul și contraforma nu este o artă misterioasă pierdută, ci doar o combinație de încercare și eroare. La urma urmei, metalul vrea să revină acolo unde a fost; trebuie doar să învățați cum să-i vorbiți folosind niște unelte.”

Această expresie — «a vorbi cu metalul» — surprinde ceva esențial despre formarea manuală. Nu forțezi materialul să se supună. Îl ghidezi printr-o manipulare controlată, citindu-i răspunsul la fiecare ciocănire.

Stăpânirea tehnicii ciocanului și dolly

Reușita în modelarea manuală începe cu înțelegerea a două abordări fundamentale: lucrul pe dolly și lucrul fără dolly. Fiecare are un scop distinct, iar cunoașterea momentului potrivit pentru utilizarea fiecăreia diferențiază fabricatorii pricepuți de cei care doar fac zgomot.

Tehnica pe dolly :Poziționează dolly exact în spatele locului unde lovești cu ciocanul. Metalul este strâns între două suprafețe, netezindu-se și întinzându-se ușor la fiecare lovitură. Folosește această metodă pentru:

- Netezirea punctelor înalte și corectarea scobiturilor

- Lucrul zonelor întinse care necesită nivelare

- Treceri finale de finisare înainte de aplicarea chitului

- Planizarea custurilor după sudură

Tehnica fără dolly: Aici e unde multe tutoriale sunt insuficiente. Poziționați dolly-ul aproape — dar nu chiar în spatele — punctului de lovitură al ciocanului. Când loviți punctul ridicat, dolly-ul împinge simultan în sus zona joasă adiacentă. Această abordare face minuni pentru:

- Creșterea zonelor joase în timp ce se reduc cele înalte simultan

- Lucrul pe curbe compuse fără a întinde prea mult

- Trecerile inițiale brute pe panourile deteriorate

- Crearea unei mișcări controlate în zone specifice

Diferența esențială? Lucrul cu dolly-ul întinde și netezește. Lucrul fără dolly-ul redistribuie metalul fără a adăuga o întindere semnificativă. Restauratorii profesioniști utilizează de obicei lucrul fără dolly la 70-80% din modelare, trecând la cel cu dolly doar pentru netezirea finală.

Arta mișcării controlate a metalului

Înainte de a lovi cu ciocanul, pregătirea este esențială. Gates recomandă să marcați zona de lucru: „El trasează aceleași linii pe interiorul panoului cu un creion. Folosește o riglă pentru linii perfect drepte, dar o tehnică liberă pentru curbe.” Această reperare vizuală vă ajută să urmăriți progresul și să mențineți liniile caroseriei în timpul modelării.

Gata să modelați metalul pe primul dvs. panou de antrenament? Urmați această succesiune:

- Evaluați daunele: Treceți vârfurile degetelor peste suprafață. Unii sudori poartă mănuși de latex pentru a crește sensibilitatea. Simțiți zonele înalte și joase înainte de a folosi orice unealtă de modelare — lucrașii de tablă numesc acest proces «citirea panoului».

- Marcați liniile de reper: Folosiți bandă sau creion pentru a identifica liniile caroseriei, marginile și limitele zonelor care necesită lucrări. Acest lucru previne deformarea neintenționată a metalului bun.

- Începeți cu lucrul fără dolly: Poziționați dolly ușor decalat față de punctul înalt. Loviți zona înaltă cu lovituri controlate — nu cu mișcări complete. Dolly împinge în sus zona joasă în timp ce ciocanul dvs. coboară zona înaltă.

- Lucrați în cercuri: Deplasați-vă din centrul zonei deteriorate în spirale crescânde. Acest lucru distribuie uniform tensiunile, fără a crea distorsiuni noi.

- Verificați frecvent: Opriți-vă după fiecare 10-15 lovituri pentru a reevalua. Metalul se deplasează mai mult decât vă așteptați, iar lucrul excesiv creează probleme noi.

- Comutați la ciocanul cu dolly pentru finisare: Odată ce diferențele majore de nivel au fost corectate, poziționați dolly exact în spatele zonei lovite. Loviturile ușoare netezesc suprafața și o întind ușor pentru a deveni plană.

- Utilizați unelte specializate după necesitate: Pentru mici denivelări adânci într-o tablă, un pick bulls-eye vă permite să vizualizați punctul scăzut și să loviți din interior cu precizie. Conform Gates: "pur și simplu vizualizați bulls-eye-ul pe punctul scăzut și loviți din interior, ridicând metalul până la nivelul suprafeței din jurul lui."

Un sfat important: dacă o zonă începe să se simtă slabă sau „să fluture“ (să se deformeze în afară și înăuntru sub presiune ușoară), ați lucrat prea mult asupra ei. Soluția nu este mai multă bătătură, ci o contractare controlată pentru a restabili tensiunea. Aici vine în ajutor mașina dumneavoastră de contractat tabla prin formare.

Formarea cu ciocanul pe secțiuni curbe necesită potrivirea priponului la conturul existent. «Deoarece Geoff lucrează o parte curbată a aripii, folosește un pripon care corespunde curburii», notează ghidul Hot Rod Magazine. Procesul rămâne același — țineți priponul în spate și bateți ușor treptat — dar alegerea priponului devine esențială pentru menținerea formei originale.

Iată ceva despre care majoritatea ghidelor nu vorbesc niciodată: aceste abilități de formare manuală se aplică direct înțelegerii operațiunilor mașinilor. Când folosești un dispozitiv tip „English wheel”, practic efectuezi o lucrare automatizată pe saboți. Un ciocan planishing reproduce trecerile de netezire pe care le-ai face manual. Dispozitivele mecanice de contractare și întindere fac exact același lucru ca omoloagele lor manuale—doar mai rapid.

Indiferent dacă ești un pasionat care lucrează la proiecte în weekend sau un profesionist plătit pe ore, aceste tehnici fundamentale se aplică la orice scară. Diferența constă pur și simplu în viteză și volum. Stăpânește simțul metalului care răspunde unei manipulări controlate și vei înțelege exact ce face fiecare mașină din atelierul tău, la nivel fundamental.

Alegerea metodei potrivite de formare pentru proiectul tău

Ați stăpânit bazele formării manuale. Acum imaginați-vă că extindeți această cunoaștere pentru a produce sute sau mii de piese identice. Cum decideți care metodă de fabricație se potrivește proiectului dumneavoastră? Răspunsul depinde de trei factori: complexitatea piesei, volumul producției și bugetul. Dacă luați o decizie greșită, veți cheltui prea mult pentru echipamente de care nu aveți nevoie sau veți întâmpina dificultăți cu procese lente și costisitoare care vă vor epuiza resursele.

Trei metode principale de formare domină fabricarea din tablă: îndoirea, ambutisarea și tragerea adâncă. Fiecare dintre ele este excelentă în anumite situații, iar înțelegerea punctelor lor tari vă ajută să comunicați eficient cu partenerii de fabricație sau să luați decizii informate pentru propriul atelier.

Aplicații de îndoire versus ambutisare

Când clienții se adresează fabricanților profesioniști, primele întrebări se concentrează în mod tipic asupra cantității și complexității. Aceste două variabile indică de obicei clar dacă îndoirea sau ambutisarea reprezintă alegerea optimă.

Îndoire folosește o mașină de îndoit cu matrițe V standard și poansoane pentru a crea unghiuri de-a lungul liniilor drepte. O foaie de metal este poziționată între un instrument superior (poanson) și unul inferior (matriță în formă de V). Poansonul coboară cu o forță controlată, împingând metalul în matriță și realizând o îndoire precisă. Pregătirea este rapidă, iar costurile pentru scule personalizate lipsesc — ceea ce o face ideală pentru prototipare și serii mici de producție.

Avantaje ale îndoirii

- Nu necesită investiții în scule personalizate — utilizează matrițe standard

- Timpuri scurți de pregătire, măsurați în minute, nu în săptămâni

- Flexibilitate mare pentru modificări de design între serii

- Rentabil pentru volume sub 500 de piese

- Potrivit pentru geometrii simple până la moderat complexe

Dezavantaje ale îndoirii

- Proces intensiv din punct de vedere al muncii, cu costuri mai mari pe piesă la volume mari

- Limitat la îndoiri unghiulare și curbe simple

- Costul pe piesă nu scade semnificativ în funcție de cantitate

- Manipularea manuală reduce consistența comparativ cu procesele automate

Ștampilare adopta o abordare opusă. Este conceput pentru viteză și volum, utilizând un set dedicat de matrițe specific piesei dumneavoastră. O bobină de metal este alimentată printr-o matriță care conține mai multe stații unde diferite operații—găurire, ambutisare, îndoire—au loc în mod secvențial. Investiția inițială este semnificativă, necesitând adesea săptămâni pentru realizarea matriței. Dar odată ce matrița este gata, puteți realiza rapid mii de piese identice.

Avantaje ale matrițării

- Cost extrem de scăzut pe piesă la volume mari

- Consistență și repetabilitate excepțională între serii de producție

- Funcționare automată rapidă

- Forme complexe realizabile într-o singură operație

- Ideal pentru volume care depășesc 1.000 de piese

Dezavantaje ale matrițării

- Costuri ridicate ale matriței inițiale (5.000 - 50.000 USD sau mai mult, în funcție de complexitate)

- Timpi de așteptare lungi pentru echipamente—de obicei 4-8 săptămâni

- Modificările de design necesită modificări costisitoare ale matrițelor sau înlocuiri complete

- Riscul de subțiere a materialului, fisuri din stres sau bavuri dacă nu este proiectat corespunzător

Decizia devine clară atunci când faci calculele. Ai nevoie de 50 de suporturi? Îndoirea este singura alegere logică. Ai nevoie de 50.000? Ambalarea oferă un cost total al proiectului mult mai mic, în ciuda investiției inițiale în matrițe. Punctul de rupere se situează de obicei între câteva zeci și câteva sute de piese, în funcție de material și complexitatea piesei.

Tragere adâncă pentru forme complexe

Ce se întâmplă atunci când piesa ta necesită forme profunde, tridimensionale—cum ar fi o ceașcă, o chiuvetă sau o carcasă complexă? Atât tragerea adâncă, cât și formarea hidraulică intră în discuție, fiecare având mecanisme și rezultate distincte.

Trație profundă folosește un tăietor metalic solid pentru a forța o semifabricat din tablă într-o cavitate matrică. Un semifabricat rotund sau dreptunghiular este fixat peste deschiderea unei matrițe, apoi un tăietor coboară, împingând metalul prin matriță și formându-l într-o formă de cupă sau de cutie. Este un proces tradițional de stampare care funcționează excepțional de bine pentru piese simetrice.

Hidroformare înlocuiește tăietorul solid cu un fluid la presiune ridicată. Un semifabricat din tablă este așezat pe o jumătate de matriță, apoi o cameră etanșată pompează fluid hidraulic la presiuni extreme. Această presiune acționează ca un tăietor universal, forțând metalul să se adapteze perfect la forma matriței. Deoarece presiunea este uniformă, materialul curge ușor și își menține grosimea constantă, chiar și în forme foarte complexe sau adânci.

Diferența practică? Ambutisarea este ideală pentru conserve simple din aluminiu sau carcase simetrice. Formarea cu hidraulică se remarcă atunci când aveți nevoie de forme complexe, asimetrice, cu o distribuție superioară a materialului — gândiți-vă la componente specializate pentru industria aerospațială sau chiuvete neregulate unde grosimea uniformă a pereților este esențială.

| Metodologie | Cele mai bune aplicații | Gama de grosime a materialului | Capacitate de complexitate | Conformitate cu volumul de producție |

|---|---|---|---|---|

| Îndoire | Suporturi, carcase, componente pentru șasiu, piese cu flanșă | 0,5 mm - 6 mm | Simplu la moderat (îndoiri unghiulare, curbe simple) | Scăzut la mediu (1-500 bucăți) |

| Ștampilare | Panouri auto, accesorii, piese formate complex, componente de înaltă producție | 0,3 mm - 4 mm | Ridicată (mai multe operații într-o singură trecere) | Ridicată (1.000+ bucăți) |

| Trație profundă | Conserve, pahare, carcase simetrice, piese cilindrice | 0,4 mm - 3 mm | Moderat la ridicat (forme adânci simetrice) | Mediu la ridicat (peste 500 de piese) |

| Hidroformare | Piese auto complexe, componente aeronautice, forme adânci asimetrice | 0,5 mm - 3 mm | Foarte ridicat (curbe complexe, grosime uniformă) | Scăzut la mediu (aplicații speciale) |

Înțelegerea diferenței dintre prototipare și producție vă ajută să evitați calcule greșite costisitoare. Prototiparea rapidă susține cicluri rapide de proiectare — inginerii pot testa, ajusta și reconfecționa piese în câteva zile. Această viteză validează conceptele înainte de investiția în echipamentele de producție. Cel mai mare factor de cost se mută către amortizarea echipamentelor atunci când treci la producție de masă. Aceste matrițe scumpe au sens doar atunci când costurile sunt distribuite pe cantități mari.

Mulți producători urmează o cale hibridă: încep cu prototipare rapidă utilizând scule de deformare pentru tablă, cum ar fi presa de îndoit, trec la scule moi pentru serii mijlocii, apoi extind la producție completă pe măsură ce crește cererea și stabilitatea designului. Unii utilizează scule de tranziție pentru a testa designurile înainte de a investi în matrițe definitive tratate termic. Această abordare etapizată — combinată cu verificări riguroase DFM (Design pentru Producabilitate) — asigură că designul dumneavoastră este optimizat pentru scularea înainte de a aloca capital semnificativ.

Sculele de deformare pentru tablă pe care le alegeți depind în cele din urmă de poziționarea proiectului dumneavoastră de-a lungul acestui spectru. Un prototip unic necesită flexibilitate și viteză. Producția de mare serie necesită consistență și costuri reduse pe unitate. Înțelegerea acestor compromisuri vă permite să luați decizii inteligente — fie că fabricați piesele singur, fie că colaborați cu producători profesioniști.

Practici de siguranță pentru lucrul cu tabla

Ai învățat tehnicile și înțelegi uneltele. Dar iată o adevăr care adesea rămâne ascuns în tutorialele de prelucrare a metalelor: niciunul dintre aceste cunoștințe nu contează dacă ești rănit și nu mai poți lucra. Modelarea tablei subțiri implică muchii ascuțite, fragmente proiectate în aer, zgomot intens și mișcări repetitive care te pot scoate definitiv din joc dacă nu ești atent. Conform OSHA Training School , riscurile frecvente includ tăieturi și zgârieturi, leziuni prin strivire, deteriorarea auzului, arsuri și leziuni ale ochilor — fiecare dintre acestea fiind evitabilă cu măsurile de precauție corespunzătoare.

Indiferent dacă folosești echipamente pentru modelarea metalelor într-un atelier profesional sau lucrezi cu echipamente pentru prelucrarea tablei subțiri în garajul tău, protocoalele de siguranță rămân aceleași. Hai să analizăm ce trebuie să faci pentru a te proteja.

Echipamentul Individual de Protecție Esențial

Gândește-te la EIP ca la ultima ta linie de apărare. Atunci când tot restul eșuează — un fragment sare neașteptat, o muchie ascuțită te ia prin surprindere — echipamentul corect este ceea ce stă între tine și camera de urgență.

- Protecția ochilor: Ochelarii de protecție cu ecrane laterale sunt cerința minimă ori de câte ori intrați în atelier. Pentru operațiuni de rectificare, tăiere sau sudură, folosiți ochelari de protecție complet sau o mască de protecție facială integrală. Deșeurile zburătoare și scânteile strălucitoare nu avertizează înainte să vă lovească.

- Protecţia auzului: Mașinile de tăiat și îndoit produc niveluri de zgomot care pot provoca pierderi permanente de auz în cazul expunerii prelungite. Dopurile de urechi cu o atenuare a zgomotului de cel puțin 25 dB sunt potrivite pentru majoritatea operațiunilor. Pentru lucrări prelungite în apropierea unor instrumente mai zgomotoase de modelat oțelul, cum ar fi ciocanele pneumatice sau foarfecele mecanice, luați în considerare căștile de protecție cu o atenuare de 30 dB sau mai mare.

- Mănuși rezistente la tăieturi: Muchiile tablelor taie pielea fără efort. Purtați mănuși rezistente la tăieturi, clasificate ANSI A4 sau mai sus, atunci când manipulați materiale brute. Totuși — și acest lucru este esențial — scoateți mănușile înainte de a utiliza mașinării cu piese rotative. Mănușile se pot agăța și trage mâna în componentele aflate în mișcare.

- Încălțăminte adecvată: Încălțările cu vârf din oțel protejează împotriva scăderii tablelor și uneltelor grele. Modelele cu degete închise previn, de asemenea, căderea așchiilor de metal în pantofi. Nicio sandală, nicio excepție.

- Haine de protecție: Mânecile lungi și pantalonii confecționați din fibre naturale, cum ar fi bumbacul, rezistă mai bine scânteilor decât materialele sintetice, care se pot topi pe piele. Evitați hainele largi care s-ar putea agăța de echipament.

Protocoale de siguranță în atelier

Mediul dumneavoastră de lucru este la fel de important ca și ceea ce purtați. Un spațiu de lucru aglomerat și prost ventilat multiplică fiecare risc cu care vă confruntați.

Cerințe privind ventilarea: Procesele de fabricație produc vapori și praf care afectează sănătatea respiratorie în timp. Conform Harvey Brothers Inc. , sistemele adecvate de ventilare sunt esențiale pentru menținerea unei calități bune a aerului. Poziționați ventilatoarele de evacuare astfel încât să îndepărteze aerul contaminat de zona dumneavoastră de respirație. Atunci când lucrați cu acoperiri, vopsele sau efectuați operațiuni de sudură, purtați cel puțin mască filtrantă N95 — sau o mască semifațială cu cartușe adecvate pentru expunerile chimice specifice.

Prevenirea incendiilor: Sudura, tăierea și rectificarea producând scântei care pot aprinde materialele inflamabile. Păstrați stingătoarele omologate pentru incendii de clasa ABC la maximum 25 de picioare distanță de orice zonă unde se desfășoară lucrări la cald. Depozitați materialele inflamabile în dulapuri aprobate, departe de operațiunile care produc scântei. Eliminați materialele combustibile din zona de lucru înainte de începerea oricărei operațiuni care creează scântei.

Considerente Ergonomice: Executarea repetitivă a sarcinilor de modelare solicită mușchii, tendoanele și articulațiile. Planul de Siguranță în Industria Tablei de Oțel din Massachusetts subliniază faptul că afecțiunile musculoscheletale afectează muncitorii care efectuează mișcări repetitive sau lucrează în poziții necorespunzătoare. Poziționați materialul de lucru la nivelul taliei, dacă este posibil. Faceți pauze la fiecare 30-45 de minute în timpul sesiunilor intensive de modelare. Variați-vă sarcinile pe parcursul zilei pentru a preveni leziunile prin suprasolicitare.

Siguranță în manipularea materialelor: Metalul tăiat proaspăt are muchii care concurează cu lamele de ras. Curățați întotdeauna muchiile înainte de a manipula panourile pe scară largă. La mutarea foilor mari, lucrați în perechi și comunicați clar. Nu transportați foile într-un mod care vă blochează viziunea sau traseul.

Siguranță specifică uneltelor: Uneltele manuale și echipamentele electrice prezintă fiecare pericole specifice:

- Ciocane și doliile: Verificați fețele pentru deformări sau crăpături înainte de utilizare. Un ciocan crăpat poate trimite fragmente în ochii dumneavoastră.

- Foarfece și tăietoare: Păstrați degetele departe de traiectoria lamelor. Nu introduceți mâna în foarfecă pentru a recupera piesele tăiate când lama este în mișcare.

- Roți englezești și ciocane de planisat: Asigurați-vă că protecțiile sunt montate. Păstrați hainele largi și bijuteriile fixate.

- Echipamente de putere: Urmăriți procedurile de blocare-etichetare înainte de întreținerea oricărei mașini. Nu dezactivați niciodată dispozitivele de siguranță sau nu îndepărtați protecțiile pentru a accelera lucrul.

În cele din urmă, mențineți un spațiu de lucru curat. Alunecările, împiedicările și căderile sunt responsabile pentru numeroase accidente în atelier. Eliminați resturile de metal, fixați cablurile și păstrați culoarele libere. O igienă bună nu este doar despre aspect – este despre a vă întoarce acasă în siguranță în fiecare zi.

Odată ce ați dobândit obiceiuri corecte de siguranță, sunteți pregătit să vă dezvoltați abilitățile de bază și să abordați proiecte din ce în ce mai complexe. Următoarea secțiune prezintă o cale clară de la reparațiile pentru începători la curbe compuse avansate.

Dezvoltarea Abilităților de Modelare a Metalului Pas cu Pas

Unde mergeți de la exercițiile pe panouri refolosite la fabricarea unor secțiuni complete ale caroseriei? Mulți amatori ajung la un palier deoarece le lipsește o hartă clară care să le lege tehnicile de bază de lucrul la nivel profesional. Modelarea metalului nu este doar despre acumularea de ore – este despre progresul deliberat prin provocări din ce în ce mai complexe, care se sprijină unele pe altele.

Diferența dintre cineva care se joacă cu lucrurile și cineva care stăpânește cu adevărat această meserie constă în progresul structurat. Fiecare proiect pe care îl finalizați ar trebui să vă extindă ușor abilitățile dincolo de zona de confort, consolidând în același timp noțiunile de bază deja învățate.

Primul tău proiect de reparații la panou

Cum știi dacă ești pregătit pentru o lucrare reală? Începe prin a-ți evalua sincer nivelul actual. Poți muta metalul exact acolo unde intenționezi, în mod constant? Înțelegi când trebuie să contractezi și când să întinzi? Poți citi suprafața unui panou cu vârfurile degetelor și poți identifica zonele înalte și cele joase?

Dacă răspunzi afirmativ la aceste întrebări, ești pregătit pentru proiecte de începător. Dacă nu, petrece mai mult timp lucrand pe panouri de antrenament înainte de a avansa. Nu este nicio rușine în a învăța temeinic bazele — fiecare profesionist a început exact de unde ești tu acum.

- Panouri de reparat simple (începător): Tăiați o secțiune mică din metalul deteriorat și confecționați o piesă de înlocuire. Acest lucru vă învață trasarea, precizia la tăiere, pregătirea marginilor și asamblarea de bază. Concentrați-vă mai întâi pe zone plane sau ușor curbe — o secțiune de podea sau o reparație la janta interioară este ideală. Reușita acestui exercițiu înseamnă că reparația se aliniază perfect cu metalul înconjurător și poate fi sudată fără deformări.

- Repararea dărâmăturilor pe panouri accesibile (începător): Lucrați pe panouri la care aveți acces din ambele părți. Exersați evaluarea deteriorării, identificarea zonei întinse versus metalul deplasat și utilizați tehnica fără saboți pentru a redistribui materialul. Colectia dumneavoastră de unelte pentru modelarea metalului nu trebuie să fie extinsă — ciocane, saboți și un dispozitiv de contractare sunt suficienți pentru majoritatea reparațiilor de începător.

- Panouri de reparație bombate (începător-intermediar): Avansați la reparațiile care necesită potrivirea unei curbe existente. Aceasta implică lucrul cu șabloane, verificarea contururilor în mod frecvent și înțelegerea modului în care întinderea creează bombarea. O reparație a carcasei ușii sau o reparație a panoului lateral se încadrează în această categorie.

În stadiul inițial, așteptați-vă ca proiectele să dureze de trei până la cinci ori mai mult decât ar avea nevoie un profesionist. Acest lucru este normal. Viteza vine prin repetare și încredere – niciuna dintre acestea nu poate fi grăbită.

Avansarea către Curbe Compuse Complexe

Odată ce ați finalizat mai multe reparații cu succes, urmează proiectele intermediare. Acestea presupun combinarea mai multor tehnici și lucrul cu forme metalice mai dificile, care se curbează simultan în două direcții.

- Prelungiri de Arcuri și Compartimente Roți (Nivel Intermediar): Aceste piese necesită o întindere controlată pentru a crea curbe compuse, menținând totodată margini constante. Veți învăța să lucrați progresiv — modelând forma aproximativă mai întâi, apoi finisând-o cu tehnici mai ușoare. Mașina engleză devine extrem de valoroasă aici pentru crearea unor suprafețe continue și netede.

- Fabricarea Tunelei de Transmisie sau a Secțiunii de Podea (Nivel Intermediar): Construirea componentelor structurale de la zero învață planificarea, amplasarea și lucrul conform specificațiilor dimensionale. Greșelile aici afectează modul în care se potrivesc celelalte componente, așadar precizia este mai importantă decât viteza.

- Deflectoare capotă și admisie aer (Intermediar-Avansat): Aceste proiecte combină formare profundă, tranziții ascuțite și cerințe estetice. Spectatorii văd fiecare defect, astfel că calitatea suprafeței devine critică. Veți folosi pe scară largă tehnici de contractare pentru a crea raze strânse și margini precise.

Stadiul intermediar este acela în care majoritatea pasionaților ori avansează spre lucrări avansate, ori stagnează definitiv. Care este secretul? Nu evitați proiectele care vă intimidă. Disconfortul acesta indică exact unde trebuie să vă dezvoltați.

- Realizarea completă a unei aripă sau panou lateral (Avansat): Modelarea oțelului pentru panouri de caroserie complete necesită integrarea tot ceea ce ați învățat. Veți lucra pe baza machetelor sau tiparelor, veți gestiona curgerea materialului pe suprafețe mari și veți menține un arc constant pe zone extinse. Profesioniștii cheltuie adesea 40-60 de ore pentru o singură aripă — vă puteți aștepta ca prima dumneavoastră încercare să dureze considerabil mai mult.

- Seturi complete de panouri de caroserie (Avansat): Testul final: realizarea mai multor panouri care se potrivesc perfect unul lângă altul. Carcasele ușilor, aripi, capote — fiecare trebuie să corespundă panourilor adiacente ca formă și distanță între ele. Aceasta este modelarea profesională a metalului, căutată la prețuri ridicate în atelierele de restaurare.

Pentru a identifica zonele care necesită îmbunătățiri, fotografiați lucrarea sub lumină oblică, care evidențiază imperfecțiunile suprafeței. Comparați rezultatele cu panourile originale de fabrică sau cu exemple profesionale. Unde observați efectul de „dulap vibrând”, suprafețe neuniforme sau muchii slab definite? Aceste observații vor deveni prioritățile dumneavoastră în antrenament.

Amintește-ți: drumul de la hobiist la profesionist nu constă în achiziționarea unor echipamente mai bune. Constă în dezvoltarea sensibilității față de comportamentul metalului și în construirea memoriei musculare pentru a reacționa corespunzător. Fiecare oră de practică conștientă te apropie de rezultate de calitate industrială — acel tip de rezultate care, în final, justifică trecerea completă de la fabricația manuală la producția la scară.

Aplicații auto de la restaurare la producție

Imaginează-ți un Mustang din 1967 staționat în garajul tău, cu podele putrezite și o aripă amuată. Sau imaginează-ți proiectarea unei protecții termice personalizate pentru colectorul de admisie al unei mașini de cursă care nu există în niciun catalog. Aceste scenarii reprezintă cele două piloni ai lucrului cu tablă subțire în industria auto: restaurarea și fabricarea personalizată. Ambele se bazează pe aceleași tehnici fundamentale de modelare, dar le aplică în scopuri foarte diferite.

Industria auto a condus întotdeauna inovația în modelarea metalelor. Indiferent dacă ești un pasionat de weekend care readuce la viață un automobil clasic sau un fabricant profesionist care creează componente performante, înțelegerea modului în care aceste aplicații se conectează te ajută să abordezi proiectele mai strategic.

Restaurarea panourilor pentru mașini clasice

Restaurarea mașinilor clasice reprezintă o provocare unică: nu proiectezi ceva nou — recreezi ceea ce timpul și coroziunea au distrus. Potrivit JMC Automotive Equipment , „Dacă există o problemă majoră pe care o au în comun majoritatea mașinilor vechi, aceasta este caroseria deteriorată. Vopseaua mașinilor clasice are tendința să decoloreze și să dezvolte pete de rugină în timp. Și adesea, nu poți restaura panourile caroseriei doar prin repictare.”

Vestea bună? Uneltele pentru modelarea metalică în caroserie auto au devenit mai accesibile ca niciodată. Prețurile au scăzut semnificativ în ultimii ani, iar multe branduri oferă acum linii de echipamente de sudură și modelare pentru pasionați. Nu mai ai nevoie de un atelier profesional pentru a realiza lucrări serioase de restaurare.

Restaurarea implică de obicei trei tehnici principale:

- Îndoire: Utilizarea unei prese pentru îndoit metale pentru a produce suprafețe curbe. Mașinile standard de îndreptare a tablelor realizează îndoiri până la 135 de grade, în timp ce echipamentele avansate creează panouri cu forme unice pentru secțiuni complexe ale caroseriei.

- Bridare: Rolele pentru crestături, echipate cu tampoane rotunde pereche, rulează forme distincte în panouri — ideale pentru lucrări de finisare și detalii. Versiunile motorizate vă permit să mențineți ambele mâini pe metal în timpul execuției unor proiecte delicate.

- Tanțare: La recrearea jantelor și a panourilor interioare, presele de stampilat cu tampoane specializate taie și modelează forme complicate care corespund specificațiilor originale ale fabricii.

Meșteșugarii care lucrează la proiecte de restaurare încep adesea prin crearea șabloanelor din panourile originale supraviețuitoare sau prin obținerea documentației de la fabrică. Aceste materiale de referință ghidază fiecare lovitură de ciocan și trecere cu rolele, asigurându-se că piesa finalizată corespunde contururilor originale ale vehiculului.

Fabricație personalizată pentru construcții performante

Producția personalizată schimbă perspectiva. În loc să recrezi ceea ce exista, construiești ceva ce nu a existat niciodată. Construcțiile performante necesită componente optimizate pentru aplicații specifice — iar adesea, aceste piese pur și simplu nu sunt disponibile gata făcute.

Uneltele pentru producția caroseriei auto au un dublu rol aici. Aceeași mașină de profilat (English wheel) care modelează o aripă de înlocuire poate crea și un perete etanș personalizat. Ciocanul planisor care netezește panourile la restaurări finalizează totodată și capacele de admisie formate manual. Abilitățile tale se transferă direct între diferite aplicații.

Componentele de șasiu, suporturile de suspensie și elementele structurale se încadrează toate în domeniul prelucrătorului de metal. Aceste piese funcționale necesită mai mult decât o considerație estetică — trebuie să reziste la stres mecanic, vibrații și expunere la factori de mediu. Alegerea materialului, razele de îndoire și specificațiile de sudură devin factori critici.

Proiectele comune din tablă subțire auto acoperă o gamă largă de dificultate:

- Panouri de reparație (începător): Secțiuni de podea, reparații ale aripilor interioare, petice pentru podeaua portbagajului — aceste piese plate sau cu curburi simple învață abilități fundamentale.

- Suporturi și montanți (începător-intermediar): Tăvile pentru baterie, montanții pentru releu și suporturile simple pentru suspensie implică îndoire și formare de bază.

- Protecții pentru arcuri (intermediar): Curbele compuse și marginile constante solicită controlul asupra întinderii și contractării.

- Capote personalizate și capace de portbagaj (intermediar-avansat): Panourile mari cu bombe complexe necesită muncă răbdătoare pe suprafețe extinse.

- Panouri de caroserie complete (avansat): Aripi întregi, plăci pentru uși și panouri laterale cer stăpânirea tuturor tehnicilor învățate.

- Carcasă de protecție și componente ale șasiului (avansat): Elementele structurale necesită o potrivire precisă și trebuie să respecte specificațiile de siguranță.

Relația dintre prototipurile realizate manual și stamparea în producție devine deosebit de relevantă pentru aplicațiile performante. O mașină prelucrătoare de metal într-un atelier mic poate produce prototipuri unice care validează un concept de design. Odată validate, acestea pot trece la stampare în producție pentru cantități mai mari.

Conform Global Technology Ventures , "Prototiparea rapidă din tablă a revoluționat industria auto, permițând producătorilor de automobile să creeze modele performante într-un ritm rapid." Aceeași tehnologie aduce beneficii fabricanților personalizați — puteți testa designurile rapid folosind prelucrarea CNC, tăierea cu laser sau chiar formarea manuală înainte de a investi în utilaje costisitoare de producție.

Indiferent dacă refaceți o panou vechi de 50 de ani sau inventați ceva complet nou, tehnicile rămân constante. Diferența constă în punctul de referință: specificațiile originale pentru restaurare sau cerințele de performanță pentru lucrări personalizate. Ambele abordări duc în cele din urmă la aceeași întrebare — când este oportun să treceți dincolo de fabricarea manuală și să colaborați cu producători capabili de producție în serie?

Scalarea proiectelor dumneavoastră de la prototip la producție

Ați modelat manual prototipul, ați validat designul și ați confirmat că funcționează exact așa cum a fost intenționat. Ce urmează acum? Trecerea de la o singură piesă realizată manual la sute sau mii de piese în producție este etapa în care mulți constructori întâmpină dificultăți. Potrivit All Metals Fabricating, „Mutarea unei piese din tablă de la prototip la producție este momentul în care ideile întâlnesc realitatea — și unde multe programe eșuează.”

Provocările nu sunt doar tehnice. Mici alegeri DFM care erau invizibile într-un prototip unic pot multiplica costurile, crește durata ciclului și poate destabiliza producția odată ce se trece la fabricație în masă. Înțelegerea momentului și modului în care trebuie să faceți tranziția — precum și găsirea partenerilor de producție potriviți — face diferența între lansări reușite de produse și eșecuri costisitoare.

Când să depășești fabricarea manuală

Cum știi că a sosit momentul să treci dincolo de formarea manuală? Răspunsul se bazează de obicei pe trei factori: cerințele de cantitate, cerințele de consistență și costul pe unitate. Dacă produceți mai puțin de 50 de componente, fabricarea manuală rămâne adesea cea mai economică abordare. Dar pe măsură ce cantitățile cresc, ecuația se schimbă radical.

Gândiți-vă la un suport personalizat pe care l-ați modelat manual. Fiecare piesă vă ia 45 de minute. Pentru 50 de unități, vorbim de 37,5 ore de muncă. Pentru 500 de unități? Aveți în față 375 de ore — aproape zece săptămâni de muncă în regim full-time. Între timp, tanarea aceluiași suport ar putea necesita o dotare în valoare de 8.000 USD, dar produce fiecare piesă în câteva secunde. Punctul de echivalență variază în funcție de complexitate, dar principiul rămâne valabil: volumul mare favorizează în cele din urmă utilizarea dotărilor de producție.

Concepte de dotare rapidă acoperă această diferență. Spre deosebire de dotările clasice, care necesită săptămâni de fabricație, dotarea rapidă folosește matrițe din aluminiu sau oțel moale, care pot fi pregătite în câteva zile. Aceste „matrițe de tranziție” pot prelucra sute până la mii de piese, în timp ce validați proiectele, înainte de a investi în matrițele definitive de producție. După cum subliniază Manufyn, companiile economisesc de regulă între 40-60% comparativ cu metodele tradiționale de prototipare sau prelucrare mecanică atunci când utilizează metode rapide de prototipare din tablă.

Dacă căutați echipamente pentru prelucrarea metalelor în vederea extinderii capacităților dumneavoastră, faceți o pauză și analizați dacă serviciile profesionale de stampare nu ar putea aduce o valoare mai mare pentru volumele dvs. specifice de producție.

Parteneriate cu producători profesioniști

Găsirea partenerului de fabricație potrivit transformă expertiza dumneavoastră în formarea tablei într-o producție scalabilă. Dar cum comunicați proiectele realizate manual specialiștilor în producție care vorbesc un limbaj complet diferit?

Aici devine esențial DFM — Proiectarea pentru facilitarea fabricației. Conform Cinci Canaluri , "Abilitățile de proiectare a tablei sunt un instrument esențial în dotarea oricărui inginer, dar având în vedere cât de puțină atenție i se acordă acestui domeniu în mediul academic, majoritatea abilităților se dobândesc pe locul de muncă." Același lucru se aplică și comunicării în producție.

Principii cheie DFM pentru scalarea producției:

- Proiectarea pentru capacitatea procesului: Identificați operația care va fi un punct de blocare — tăierea cu laser, perforarea cu turion sau îndoirea pe presă — și proiectați în funcție de capacitățile acesteia, nu după perfecțiune teoretică.

- Minimizați operațiile: Fiecare operație suplimentară de debavurare, sudare a subansamblelor sau finisare mărește timpul ciclu. Optimizați proiectele pentru a reduce manipularea prin secvențe inteligente de îndoire și elemente formate.

- Standardizați razele și toleranțele: Utilizarea razelor standard de îndoire previne crăparea și reduce costurile de scule. Plasați găurile la cel puțin 2,5 grosimi de material plus o rază de îndoire distanță față de îndoituri pentru a evita deformările.

- Luați în considerare direcția laminării: Orientarea grăunților materialului în raport cu îndoirile afectează riscul de crăpare — mai ales critic la metalele tratate termic sau mai puțin ductile.

Atunci când evaluați parteneri potențiali pentru nevoile dvs. de producție a mașinilor de prelucrare a metalelor, căutați aceste capacități:

| Capacitate | De ce contează | Întrebări de pus |

|---|---|---|

| Prototipare rapida | Validează proiectele înainte de investiția în scule pentru producție | Care este timpul tipic de livrare pentru prototipuri? |

| Suport DFM | Identifică problemele de fabricabilitate din faza incipientă, atunci când modificările sunt ieftine | Oferiți feedback privind proiectarea înainte de a face o ofertă? |

| Certificări de Calitate | Asigură procese constante și documentate | Ce standarde de calitate respectați (IATF 16949, ISO 9001)? |

| Flexibilitatea volumelor | Susține creșterea de la prototipuri la producție de masă | Puteți gestiona atât comenzile mici, cât și cele de mare volum? |

| Răspuns la ofertă | Indică eficiență operațională și orientare către client | Care este timpul obișnuit de răspuns pentru o ofertă? |

Pentru prelucrătorii care lucrează la aplicații auto—componente de șasiu, suporturi pentru suspensie sau elemente structurale—parteneriatul cu producători certificați devine deosebit de important. Shaoyi (Ningbo) Metal Technology exemplifică ceea ce ar trebui să caute prelucrătorii serioși: capacitate de prototipare rapidă în 5 zile, certificare IATF 16949 pentru standardele de calitate auto, sprijin DFM complet și oferte returnate în 12 ore. Aceste capacități vă permit să validați rapid echipamentele de formare a tablelor metalice, asigurând în același timp că piesele de producție respectă cerințele de calitate pentru autovehicule.

Strategii de reducere a costurilor devin din ce în ce mai sofisticate la scară de producție. Inspecția primului articol (FAI) validează faptul că procesul dumneavoastră de fabricație produce piese conforme cu intenția de proiectare—identificând problemele înainte ca acestea să se multiplice în mii de unități. Echipamentele modulare reduc timpul de pregătire între cicluri. Sistemele de control al reviziilor previn erorile costisitoare atunci când proiectele evoluează.

Trecerea de la un instrument de formare a tablei metalice în mână la piese gata pentru producție nu se întâmplă într-o zi. Dar cu o pregătire adecvată—practici solide de DFM, prototipuri validate și parteneri de fabricație capabili—proiectele dumneavoastră realizate manual pot fi scalate pentru a satisface orice cerere. Abilitățile dobândite prin înțelegerea modului în care metalul se deplasează sub ciocan și role vă ajută direct în comunicarea cu inginerii de producție. Această bază vă transformă nu doar într-un fabricant, ci într-un specialist al formării tablei metalice, care înțelege întregul parcurs, de la prima lovitură de ciocan până la piesele finale de producție.

Întrebări frecvente despre modelarea tablei metalice

1. Care sunt trei metode de prelucrare a tablelor?

Cele trei metode principale sunt îndoirea, ambutisarea și tragerea adâncă. Îndoirea utilizează mașini de îndoit pentru a crea unghiuri de-a lungul liniilor drepte, fiind ideală pentru console și carcase în volume mici sau medii. Ambutisarea folosește seturi dedicate de matrițe pentru producția rapidă a formelor complexe, fiind rentabilă pentru cantități de peste 1.000 de piese. Tragerea adâncă forțează tabla în cavitațile matriței pentru a crea forme tridimensionale, cum ar fi cupele și carcasele. Fiecare metodă se potrivește diferitelor cerințe ale proiectului, în funcție de complexitate, volum și limitările bugetare.

2. Ce instrument este utilizat pentru prelucrarea tablelor?

Prelucrarea tablei necesită diverse unelte, în funcție de nivelul de expertiză și amploarea proiectului. Începătorii au nevoie de ciocane pentru caroserie (400-500 g), contraciocane (minimum 1,4 kg) și întinzătoare-strînsoare manuale (50-500 $). Fabricanții intermedieri folosesc ciocane de polizat (2.000-5.000 $) pentru netezire și rulouri mici de atelier (500-2.000 $) pentru crearea curbelor. Profesioniștii avansați utilizează rulouri mari de podea (3.000-15.000 $), mașini Pullmax (5.000-20.000 $ sau mai mult) și ciocane cu putere motorizată (8.000-25.000 $ sau mai mult) pentru lucrări la nivel de producție.

3. Cum se modelează tabla manual?

Modelarea manuală se bazează pe două tehnici fundamentale: lucru pe dolly și lucru fără dolly. Pentru tehnica pe dolly, poziționați dolly-ul chiar în spatele lovirii cu ciocanul pentru a netezi și ușor întinde metalul. Pentru tehnica fără dolly, poziționați dolly-ul în apropiere, dar nu în spatele punctului de lovire, pentru a redistribui metalul fără a adăuga întindere. Începeți prin evaluarea panoului cu vârful degetelor, trasați linii de referință, lucrați în cercuri crescătoare pornind de la zonele deteriorate și verificați progresul la fiecare 10-15 lovituri. Fabricanții profesioniști folosesc tehnica fără dolly pentru 70-80% dintre sarcinile de modelare.

4. Care este diferența dintre îndoire și stampilare pentru tabla subțire?

Îndoirea utilizează ștanțe standard în formă de V cu timpi rapizi de configurare și fără costuri pentru scule personalizate, fiind astfel ideală pentru prototipare și serii de până la 500 de bucăți. Totuși, necesită mai multă forță de muncă și limitează geometria la îndoiri unghiulare. Stantarea necesită o investiție semnificativă inițială în ștanțe (5.000 - 50.000 USD sau mai mult) și un termen de livrare de 4-8 săptămâni, dar oferă costuri foarte reduse pe bucată în cazul producțiilor de mare serie, cu o consistență excepțională. Punctul de echilibru se situează în mod tipic între câteva zeci și câteva sute de piese, în funcție de complexitate.

5. Când ar trebui să trec de la fabricația manuală la producția industrială?

Luați în considerare trecerea atunci când cerințele de cantitate depășesc 50 de piese, când crește necesitatea de consistență sau când costurile pe unitate devin prohibitiv. Un suport care necesită 45 de minute realizat manual devine 375 de ore de muncă pentru 500 de unități. Utilarea rapidă acoperă această lacună prin utilizarea matrițelor din aluminiu sau oțel moale, disponibile în câteva zile în loc de săptămâni. Pentru aplicații auto care necesită componente de șasiu, suspensie sau structurale, colaborarea cu producători certificați IATF 16949, cum ar fi Shaoyi Metal Technology, oferă prototipare rapidă în 5 zile, asistență completă DFM și capacitate de producție scalabilă.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —