De la zero la rentabil: lansați-vă corect afacerea de fabricație din tablă metalică

Înțelegerea industriei de prelucrare a tablelor metalice

Ați văzut vreodată cum o bucată plată de metal se transformă într-o portieră de automobil, o secțiune din fuzelajul unui avion sau în canalele de ventilație care trec prin tavanul unui clădire? Acesta este procesul de prelucrare a tablelor metalice în acțiune. Indiferent dacă explorați oportunități de antreprenoriat sau încercați pur și simplu să înțelegeți acest segment industrial, înțelegerea a ceea ce implică cu adevărat acest sector este primul pas esențial către construirea unei afaceri profitabile.

Ce presupune de fapt prelucrarea tablelor metalice

În esență, o afacere de fabricație a metalului plat creează piese, componente și structuri funcționale din foi metalice plate. Gândiți-vă la aceasta ca la o origami industrială — doar că în loc de hârtie, lucrați cu oțel, aluminiu, cupru și aliaje speciale. Procesul cuprinde mai multe operațiuni care transformă materiile prime în tot felul de produse, de la carcase electronice mici până la containere industriale masive.

Acest sector acoperă o gamă impresionantă de operațiuni. Veți găsi ateliere mici personalizate, cu câțiva fabricanți specializați care deservează contractori locali, dar și instalații de producție la scară largă care utilizează linii automate pentru furnizorii mari din industria auto. Ambele modele de afaceri prosperă, deoarece cererea de produse metalice prelucrate afectează aproape toate sectoarele economiei.

Principalele procese de prelucrare includ:

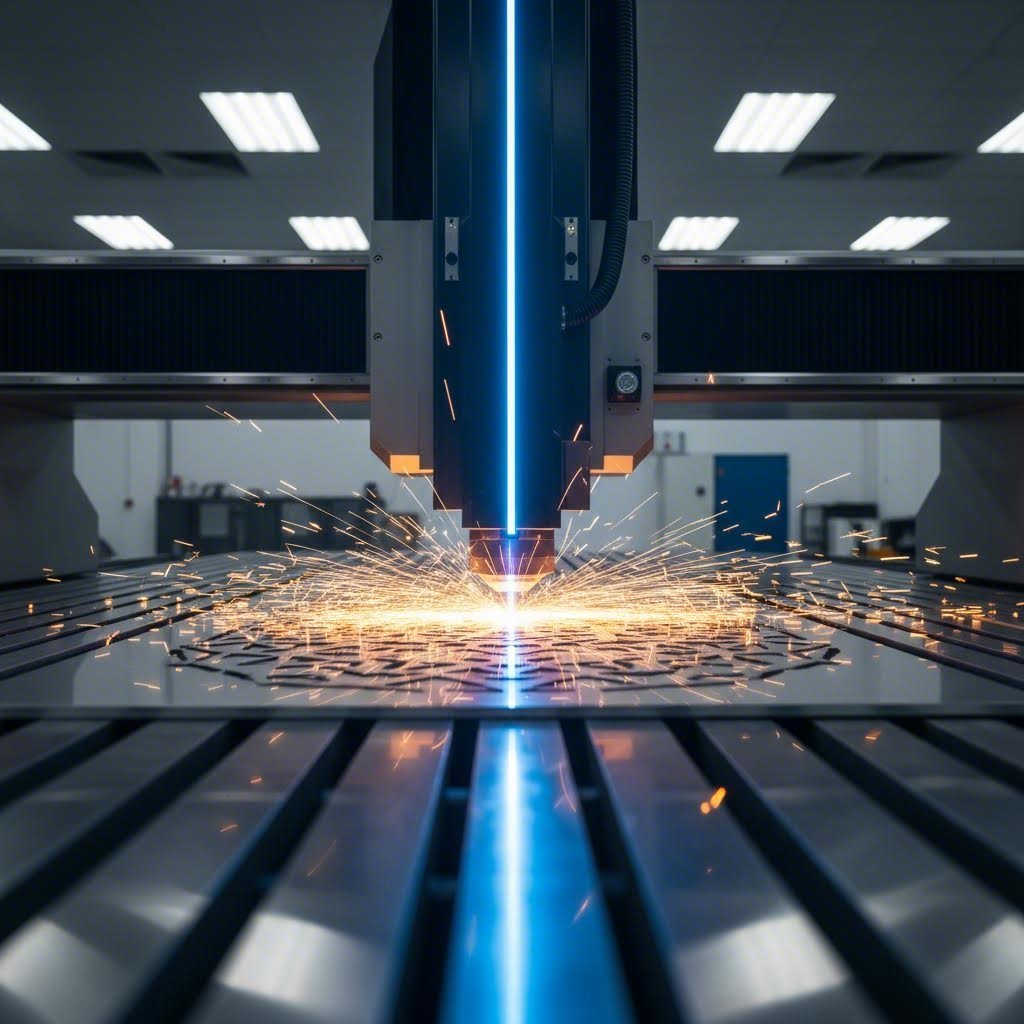

- Tăiere — Tăierea foilor în forme precise utilizând metode laser, plasmă, jet de apă sau metode mecanice

- Lovire — Crearea de găuri, modele și decupări prin aplicarea unor forțe controlate

- Îndoire — Formarea unghiurilor și curburilor folosind doze presoare și scule specializate

- Sudura — Îmbinarea pieselor separate prin tehnici de sudură TIG, MIG sau alte procedee de fuziune

- Finalizare — Aplicarea unor tratamente superficiale precum pudră termoreactivă, anodizare sau electroplatare

De la material brut la produs finalizat

Imaginați-vă că primiți un teanc de foi plate din aluminiu și desenul CAD al unui client. Expertiza echipei dumneavoastră transformă aceste materiale brute printr-o succesiune bine coordonată. În primul rând, proiectanții analizează specificațiile și generează cod citibil de mașină. Apoi, operatorii execută operațiunile de tăiere pentru a crea semifabricatele. Acestea avansează prin stații de formare unde dobândesc forme tridimensionale. În final, asamblarea și finisarea aduc totul la un loc, rezultând un produs finalizat.

Ceea ce face atât de valoroasă prelucrarea tablei este versatilitatea sa. Același atelier poate produce panouri arhitecturale într- o săptămână și suporturi de precizie pentru aplicații aero-spațiale în următoarea. Această adaptabilitate explică de ce industria continuă să se extindă — Research and Markets estimează că piața globală a serviciilor de prelucrare a tablei va depăși 15 miliarde de lire sterline până în 2030.

Afacerile din spatele îndoirii

De ce rămâne această industrie esențială? Luați în considerare câte sectoare depind de componentele metalice realizate prin prelucrare:

Producători de automobile au nevoie de panouri pentru caroserie, componente pentru șasiu și piese pentru motor. Peste 50% din componentele unui vehicul provin din procese de prelucrare a tablei.

Proiecte de constructii necesită elemente structurale, acoperișuri, canale pentru instalații HVAC și elemente arhitecturale. Indiferent dacă este vorba de instalații HVAC comerciale în Fort Worth sau proiecte rezidențiale în New York, antreprenorii au nevoie de parteneri fiabili în prelucrarea metalelor.

Companii aerospațiale solicită componente ușoare dar extrem de rezistente pentru aeronave și nave spațiale, adesea realizate din aliaje de titan și aluminiu.

Producătorii de echipamente medicale se bazează pe prelucrări precise pentru instrumente chirurgicale, carcase pentru echipamente de diagnostic și mobilier spitalicesc—toate necesitând materiale biocompatibile și standarde riguroase.

Pentru viitorii proprietari de afaceri, această diversitate reprezintă oportunitate. Puteți specializa activitatea în servirea unei singure industrii în profunzime sau vă puteți poziționa operațiunea ca un atelier flexibil care gestionează proiecte variate. Ambele abordări pot avea succes dacă sunt susținute de o cercetare solidă a pieței și de investiții corecte în echipamente — subiecte pe care le vom explora în secțiunile următoare.

Cercetarea pieței și strategiile de poziționare a afacerii

Deci înțelegeți ce implică prelucrarea tablei — dar cum găsiți, de fapt, clienți dispuși să plătească pentru serviciile dvs.? Aici este punctul în care majoritatea viitorilor proprietari de afaceri din domeniul prelucrării metalului greșesc. Ei investesc în echipamente înainte de a înțelege cui se vor adresa. Antreprenorii inteligenți inversează această ordine, efectuând o cercetare amănunțită a pieței înainte de a semna orice contract de leasing pentru echipamente.

Identificarea bazei ideale de clienți

Baza dumneavoastră de clienți determină totul — de la echipamentele de care veți avea nevoie până la certificările pe care le veți urmări. Atelierele de prelucrare a metalelor din New York care deservesc firme de arhitectură funcționează complet diferit față de operațiunile de fabricație personalizată din New York care sprijin producători. Esențialul este să găsiți clienți ale căror nevoi se potrivesc cu punctele dumneavoastră forte.

Începeți prin a vă pune două întrebări esențiale, așa cum recomandă consultantul în marketing Mark Coronna:

- Ce segmente de piață au o cerere reală pentru componente metalice prelucrate?

- În cadrul acestor segmente, ce companii specifice ar aprecia ceea ce oferiți?

A doua întrebare este mai importantă decât prima. O piață de 2 miliarde de dolari pare atractivă, dar aceste cifre nu vă vor ajuta să obțineți primul contract. În schimb, limitați-vă atenția la tipuri specifice de companii. Luați în considerare producătorii de echipamente pentru exerciții fizice care au nevoie de cadre tubulare, operatorii de lanțuri de restaurante care necesită dotări personalizate pentru bucătărie sau firmele de construcții care edifică spații comerciale.

Iată o abordare verificată: identificați ceea ce Coronna numește un „client principal” — o companie care reprezintă piața țintă și este cunoscută pentru excelența operațională. Aceste organizații caută în mod constant furnizori mai buni și adesea primesc cu plăcere discuții cu producători promițători. Dezvoltarea unei relații cu unul sau doi clienți principali oferă informații de piață de neestimat, generând în același timp conturi de referință.

Analiza concurenței locale și a decalajelor de pe piață

Înțelegerea peisajului concurențial vă previne de a intra pe piețe saturate fără pregătire. Vizitați site-urile web ale competitorilor. Participați la târguri locale. Discutați cu antreprenori și producători despre furnizorii lor actuali și punctele sensibile.

Ce fac bine actualele operațiuni de prelucrare a metalelor din New York? Mai important, unde le lipsește?

- Termene de livrare care nu răspund nevoilor urgente ale proiectelor

- Cantități minime de comandă care exclud clienții mai mici

- Sprijin limitat pentru design-ul orientat spre fabricație (DFM)

- Calitate inconstantă sau fiabilitate slabă în livrare

Avantajul dumneavoastră concurențial apare din aceste decalaje. Poate că magazinele locale se concentrează exclusiv pe lucrări de mare volum, lăsând proiectele personalizate unice insuficient acoperite. Poate că producătorii existenți nu oferă suport tehnic, forțând clienții să rezolve singuri detaliile de fabricație.

Alegerea specializării în domeniul prelucrării materialelor

Industria prelucrării materialelor acceptă modele de afaceri extrem de diferite. După cum observă o analiză a industriei , atelierele variază de la producători de mare volum care gestionează milioane de piese identice, până la fabricanți arhitecturali specializați care creează instalații luxoase unicat.

Luați în considerare trei tipuri distincte de clienți:

Antreprenorii generali au nevoie de componente prelucrate pentru proiecte de construcții — oțel structural, console personalizate, lucrări metalice arhitecturale. Ei apreciază fiabilitatea, prețurile competitive și capacitatea de a respecta termenele proiectelor de construcții.

Producători necesită furnizare continuă de componente pentru produsele lor. Ei prioritatează consistența, certificările de calitate și potențialul de parteneriat pe termen lung.

Consumatori direcți caută piese personalizate – metalurgie decorativă, mobilier, accesorii speciale. Valorizează meșteșugul, colaborarea în design și rezultatele unice.

Fiecare tip de client necesită capacități diferite, echipamente și procese de afaceri. Tabelul de mai jos compară segmentele cheie ale pieței pentru a vă ajuta să evaluați unde se încadrează cel mai bine operațiunea dumneavoastră:

| Segment de Piață | Mărimea tipică a comenzii | Potențial marjă | Echipamente necesare |

|---|---|---|---|

| Automotive | Volum mare (10.000+ unități) | Marje mai mici pe unitate; profitul se obține prin volum | Lasere cu viteză mare, prese de îndoire automate, sudură robotică |

| Industrie construcțională | Scăzută până la medie (1-500 bucăți) | Marje mai mari; prețuri bazate pe valoare | Îndoire precisă, capacități de finisare, software de redare 3D |

| Industrial | Volum mediu (100-5.000 de unități) | Marje moderate; dependente de relații | Tăiere versatilă, echipamente grele pentru formare, stații de sudură |

| HVAC | Variază foarte mult (bazat pe proiecte) | Marje moderate; potențial pentru afaceri repetitive | Mașini pentru formarea canalizărilor, tăiere cu plasmă, sudură punctuală |

Observați cum cerințele privind echipamentele se aliniază cu segmentul de piață vizat. Un atelier care urmărește contracte auto în volum mare are nevoie de echipamente complet diferite față de unul care face lucrări arhitecturale personalizate. Cercetarea dvs. de piață influențează direct deciziile privind investițiile de capital — ceea ce ne aduce la cerințele regulatorii pe care va trebui să le respectați înainte de a deschide ușile.

Licențe, autorizații și conformitate reglementară

Ați identificat piața țintă și ați conturat poziționarea competitivă. Acum urmează partea care creează dificultăți numeroșilor producători în devenire — navigarea în labirintul reglementărilor. Spre deosebire de multe alte afaceri, unde trebuie doar să vă înregistrați și să deschideți ușile, o afacere de prelucrare a tablei se confruntă cu cerințe complexe de conformitate la nivel federal, statal și local. Ignorați oricare dintre acestea, și riscați oprirea activității, amenzi sau chiar lucruri mai grave.

Permise și licențe esențiale pentru atelierele de metal

Înainte ca prima dumneavoastră piesă de echipament să sosească, va trebui să aveți deja câteva permise de bază. Cerințele specifice variază în funcție de locație, dar operatorii de ateliere de confecții metalice din New York City se confruntă cu multe dintre aceleași cerințe de bază ca și cei care lansează ateliere de fabricație metalică în Albany, NY — doar că autoritățile emitente diferă.

Iată permisele tipice pe care va trebui să le obțineți:

- Licență de afaceri — Autorizația dvs. de bază pentru a opera comercial în municipalitatea respectivă

- Permis de zonare — Confirmarea că locația aleasă permite desfășurarea de operațiuni industriale de fabricație

- Autorizație pentru calitatea aerului — Obligatorie pentru operațiunile care generează fum, praf sau emisii de particule

- Autorizație pentru apele pluviale — Se referă la scurgerea apelor de pe instalațiile dvs. care ar putea transporta particule metalice sau substanțe chimice

- Aprobare de la serviciul de pompieri — Acoperă operațiunile de sudură, stocarea gazelor comprimate și manipularea materialelor inflamabile

Zonarea necesită o atenție deosebită. Mulți antreprenori găsesc clădirea perfectă la un preț atractiv, doar ca apoi să descopere că clasificarea zonelor interzice operațiunile de prelucrare a metalelor. Zonele industriale pot adesea găzdui ateliere de fabricație, dar trebuie să verificați dacă activitățile dvs. specifice — sudura, rectificarea, tăierea cu plasmă — sunt permise. Unele autorități locale cer autorizații de utilizare condiționată pentru operațiunile care generează zgomot sau emisii peste anumite limite.

Atunci când căutați o instalație, s-ar putea să fie necesar să colaborați și cu un electrician din apropierea mea pentru a evalua dacă infrastructura electrică a clădirii poate susține echipamentele dumneavoastră. Mașinile grele de fabricație necesită o putere substanțială—adesea serviciu trifazat de 480 volți—iar modernizarea sistemelor electrice adaugă costuri semnificative bugetului de amenajare.

Cerințe privind respectarea reglementărilor de mediu

Reglementările privind mediul reprezintă domeniul cel mai neglijat—și potențial cel mai costisitor—în ceea ce privește conformitatea pentru noile afaceri de fabricație. Normele Naționale ale EPA privind Emisiile pentru Poluanții Atmosferici Periculoși (NESHAP Regula 6X) se aplică direct operațiunilor de prelucrare a metalelor.

Conform Ghiduri de conformitate EPA , această regulă vizează poluanții atmosferici periculoși din finisarea metalelor (MFHAPs)—materiale care conțin 0,1% din greutate cadmiu, crom, plumb sau nichel, sau 1,0% din greutate mangan. Dacă tije, sârmă sau alte materiale de sudură conțin aceste substanțe, sunteți supus cerințelor NESHAP 6X.

Regula afectează în mod specific următoarele operațiuni:

- Sablonare abrazivă uscată

- Procese de sudare

- Vopsire și acoperire prin pulverizare

- Rectificare și tăiere metalică

Pentru a determina conformitatea, trebuie să efectuați un Test de emisii fugitive conform Metoda 22. Un observator supraveghează evacuarea dvs. timp de 15 minute. Dacă apar emisii vizibile în 20% sau mai mult din această perioadă (3 minute), Regula 6X se aplică instalației dvs.

Ce se întâmplă dacă eșuați? Va trebui să implementați practici de management, să instalați dispozitive adecvate de control, cum ar fi sisteme de filtrare cu cartușe, și să mențineți documentație continuă. Mulți producători de oțel din New York au investit în sisteme dedicate de colectare a prafului și fumului care filtrează fumul de sudură și reintroduc aerul curățat în incintă. Această abordare elimină complet cerințele NESHAP 6X, recuperând în același timp aerul încălzit sau răcit — o strategie care poate genera economii anuale de cinci sau șase cifre.

Pe lângă calitatea aerului, luați în considerare cerințele privind eliminarea deșeurilor. Așchiile de metal, fluidele pentru așchiere și produsele chimice pentru finisare sunt adesea considerate deșeuri periculoase care necesită manipulare specială. Agenția dumneavoastră de mediu la nivel de stat oferă recomandări privind clasificarea și cerințele de eliminare.

Standardele OSHA pe care trebuie să le urmeze orice operator de prelucrare

Siguranța în locul de muncă nu este opțională — reglementările OSHA au forța legii și se aplică tuturor operațiunilor de prelucrare. Înțelegerea acestor cerințe protejează angajații dvs. și scuteste afacerea de amenzi costisitoare.

Protecția mașinilor este prioritară. Fiecare mașină de îndoit, foarfecă, mașină de perforat și disc abraziv necesită instalații de protecție adecvate pentru a preveni contactul operatorului cu părțile mobile. Standardele OSHA privind protecția mașinilor (29 CFR 1910.212) specifică cerințele în funcție de tipul echipamentului și punctele de pericol.

Cerințele privind echipamentul individual de protecție (EIP) includ:

- Protecția ochilor — ochelari de protecție pentru activități generale, casca de sudură cu lentile de nuanță corespunzătoare pentru sudura cu arc

- Protecţia auzului — Obligatoriu atunci când nivelul zgomotului depășește 85 de decibeli (des întâlnit la operațiunile de rectificare și tăiere)

- Protecție respiratorie — Necesar atunci când controalele ingineriești nu reduc suficient expunerea la fumuri

- Protecția mâinilor — Mănuși rezistente la tăieturi pentru manipularea materialelor, mănuși rezistente la căldură pentru sudură

Va fi necesar, de asemenea, un program scris de securitate care să acopere comunicarea privind pericolele (siguranța chimicalelor), procedurile de blocare/etichetare pentru întreținerea echipamentelor și planurile de acțiune în situații de urgență. OSHA oferă asistență privind conformitatea prin programe gratuite de consultanță la fața locului — o resursă valoroasă pentru proprietarii de afaceri noi care își stabilesc protocoalele de securitate.

Unul dintre cerințele frecvent ignorate: limitele permise de expunere ale OSHA pentru fumurile de sudură și praful metalic. Chiar dacă sistemul dumneavoastră de filtrare a aerului satisface cerințele EPA, trebuie să vă asigurați că zonele de respirație ale lucrătorilor respectă standardele OSHA. Acest lucru poate necesita uneori ventilație locală suplimentară la anumite locuri de muncă, în afară de sistemul general de ventilare al atelierului.

Cu planul dvs. de conformitate regulamentară în mână, sunteți pregătit să abordați cerințele fizice ale operațiunii dvs. — începând cu modul de proiectare a unei amenajări a atelierului care maximizează eficiența, respectând în același timp standardele de siguranță.

Cerințe privind instalațiile și planificarea amenajării atelierului

Imaginați-vă următoarea scenă: ați obținut autorizațiile, ați identificat piața țintă și sunteți gata să vă deschideți atelierul. Dar tocmai aici se lovesc multe dintre noile afaceri din domeniul prelucrării metalelor — tratează instalația ca pe o simplă încăpere cu echipamente, în loc de un sistem de producție bine orchestrat. O amenajare inteligentă a atelierului nu doar că adăpostește mașinile, ci asigură o mișcare eficientă a metalului de la rampa de recepție la cea de expediere, menținând în același timp siguranța lucrătorilor.

Indiferent dacă lansați o afacere de table laminate în New York sau configurați o instalație de tăiere a metalelor în NYC, planul dvs. general influențează direct profitabilitatea. După cum subliniază experții din industrie un producător personalizat are o amenajare inteligentă atunci când proiectarea acesteia maximizează fluxul unidirecțional și minimizează costul acestui flux. Să analizăm exact cum poate fi realizat acest lucru.

Proiectarea unei Amenajări Eficiente a Sălii de Producție

Înainte de a amplasa orice echipament, schițați procesul pas cu pas, de la materialul brut la produsul finit. Sala dvs. nu este doar o încăpere — este o linie de producție. Fiecare decizie privind poziționarea echipamentelor trebuie să elimine revenirile și să reducă mișcările inutile.

Iată secvența logică a fluxului de lucru pe care ar trebui să o urmeze amenajarea dvs.:

- Livrarea și recepția materialelor — Zona de doc unde foaia metalică intră în instalația dvs.

- Stocarea stocurilor — Rafturi organizate care păstrează materialele brute aproape de prima stație de procesare

- Tăierea și pregătirea — Tăietoare laser, mese cu plasmă sau foarfece amplasate lângă depozitul de materiale

- Operațiuni de Formare — Presă cu frână și echipamente de îndoire aranjate pentru o progresie naturală a materialului

- Montare și sudură — Cabine de sudură amplasate lângă stațiile de formare

- Șlefuire și curățare — Zona de finisare poziționată înainte de inspecția finală

- Inspecția calității — Spațiu dedicat, cu iluminat corespunzător și echipamente de măsurare

- Zonă de pregătire pentru livrare și expediere — Zona de ieșire separată de cea de recepție materiale

Observați modelul? Fiecare stație alimentează direct următoarea. Specialiștii în optimizarea fluxului de lucru recomandă amplasarea stației de tăiere lângă rafturile de oțel, a cabinelor de sudură lângă mesele de montare și a asamblării lângă inspecția finală. Utilizați cărucioare sau role pentru a deplasa materialul între stații mai rapid.

Cât spațiu aveți nevoie de fapt? Depinde de echipamentele și volumul de producție. Un atelier de prelucrare a tablei de bază ar putea funcționa eficient într-un spațiu de 2.500 până la 5.000 de picioare pătrați. Totuși, dacă utilizați mai multe mașini CNC, presă cu frâne automate și celule de sudură robotizate, veți avea nevoie de 10.000 de picioare pătrați sau mai mult. Planificați întotdeauna pentru extinderea viitoare — majoritatea operatorilor subestimează ritmul lor de creștere.

Zone de siguranță și planificarea fluxului de materiale

O amplasare bine gândită face mai mult decât să optimizeze producția — protejează echipa dumneavoastră. Căile de circulație trebuie să aibă cel puțin trei picioare lățime, să fie clar marcate și lipsite de obstacole. Zonele de lucru ale echipamentelor necesită spații tampon pentru a preveni contactul accidental cu operatorii care trec pe lângă ele.

Luați în considerare aceste elemente critice de siguranță la planificarea suprafeței dvs.:

- Amplasarea stingătoarelor de incendiu — Accesibile la maximum 50 de picioare distanță de orice operațiune de sudură sau tăiere

- Puncte de prim ajutor — Vizibile și complet echipate în mai multe locații din atelier

- Vizibilitatea ieșirilor de urgență — Vedere clară de la orice post de lucru către ieșirea cea mai apropiată

- Zonele de izolare a echipamentelor — Zone marcate în jurul mașinilor periculoase care necesită echipament de protecție (PPE)

Iată un sfat de la fabricanți experimentați: investiți în echipamente mobile. Carucioare pentru sudură, mese pentru rectificare și benzi de asamblare pe roți vă permit să reconfigurați amenajarea după necesități. Această flexibilitate se dovedește prețioasă atunci când gestionați serii mari într-o săptămână și proiecte personalizate unic în următoarea. Puteți aduce lucrarea la sudor, nu invers, forțând operatorii să se deplaseze între stații fixe.

Depozitarea materialelor necesită o atenție deosebită. Stocul de tablă ocupă un spațiu considerabil pe sol, iar depozitarea dezorganizată creează riscuri de siguranță și duce la pierderi de timp. Rafturile verticale maximizează utilizarea suprafeței disponibile, păstrând materialele separate — oțel, aluminiu, inox — ușor de identificat. Așezați zona de depozitare lângă ușile de recepție pentru a minimiza distanța parcursă de către montator.

Cerințe privind utilitățile pentru echipamentele de fabricație

Echipamentul dumneavoastră determină infrastructura utilităților—iar subestimarea acestor cerințe creează probleme costisitoare. Majoritatea mașinilor de fabricație necesită mult mai multă putere decât oferă în mod obișnuit clădirile comerciale.

Cerințe electrice variază foarte mult în funcție de tipul echipamentului:

- Echipament pentru sudare — Sudorii MIG și TIG necesită în mod tipic circuite monofazate de 240 V sau trifazice de 480 V, cu o capacitate de 30-60 A

- Tăietoare cu plasmă — Unitățile industriale au adesea nevoie de curent trifazic de 480 V și un serviciu de 60-100 A

- Mașini CNC — Tăietoarele cu laser și presele de perforat pot necesita un serviciu trifazic de 480 V cu o capacitate de peste 100 A

- Presurile noastre cu benzi — Unitățile hidraulice consumă o cantitate semnificativă de energie în timpul funcționării, necesitând circuite dedicate

Înainte de a semna orice contract de închiriere, verificați alimentarea electrică a clădirii. Modernizarea de la curent monofazic la trifazic—sau creșterea capacității de amperaj—poate costa zeci de mii de dolari. Amplasați mașinile acolo unde utilitățile există deja sau planificați instalarea eficientă din punct de vedere al costurilor a racordurilor electrice la fiecare stație.

Infrastructura de aer comprimat funcționează în majoritatea atelierelor de fabricație. Tăietoarele cu plasmă, uneltele pneumatice și multe sisteme automate necesită o presiune constantă a aerului — în mod tipic 80-120 PSI. Instalați conducte de aer suspendate care coboară la fiecare stație de lucru, menținând furtunurile deasupra podelei și în afara căilor de circulație. Dimensiunea compresorului depinde de cererea totală de picioare cubi per minut (CFM) a tuturor uneltelor conectate.

Sisteme de ventilare acoperă atât siguranța muncitorilor, cât și conformitatea cu reglementările. Aburii de sudură, praful de la rectificare și fumul de la tăiere necesită evacuare. Variantele variază de la extractoare portabile de fum la stațiile individuale, până la sisteme centralizate cu canalizări care conectează mai multe stații de lucru la unități de filtrare. Vă amintiți cerințele EPA NESHAP din secțiunea anterioară? Proiectarea sistemului de ventilare influențează direct conformitatea.

Considerente legate de macaralele suspendate devin relevante pe măsură ce activitatea dumneavoastră se extinde. Mutarea manuală a pachetelor grele de tablă și a ansamblurilor mari fabricate creează riscuri de rănire și încetinește producția. Multe ateliere stabilite instalează macarale pod sau macarale braț la punctele cheie de lucru. Dacă închiriați spațiul, verificați înălțimea tavanului și capacitatea structurală înainte de a presupune că instalarea macaralelor este fezabilă.

Scopul? Fiecare stație ar trebui să fie funcțională imediat — fără cabluri încurcate, fără furtunuri traversând culoarele, fără muncitori care caută racorduri de aer. Amplasamentul dumneavoastră ar trebui să susțină uneltele, să minimizeze mișcările inutile și să creeze un ritm în fiecare zi de producție.

Odată ce spațiul dumneavoastră a fost planificat corespunzător și utilitățile au fost stabilite, sunteți pregătit să abordați următoarea decizie importantă: ce echipamente să achiziționați mai întâi și cum să prioritizați investițiile care se potrivesc poziționării dumneavoastră pe piață.

Investiții esențiale în echipamente și tehnologie

Ați cartografiat piața, ați obținut autorizațiile și ați proiectat amenajarea atelierului. Acum vine decizia care îi va defini capacitățile pentru următorii ani — alegerea echipamentelor pe care le veți achiziționa în primul rând. Iată realitatea: echipamentele dumneavoastră determină ce clienți puteți deservi, la ce contracte puteți licita și, în cele din urmă, cât de profitabilă va deveni afacerea dumneavoastră de prelucrare a tablelor.

Tentativa? Cumpărarea celor mai avansate mașini disponibile. Abordarea mai inteligentă? Construirea strategică a arsenalului de echipamente, potrivind achizițiile cu poziționarea dumneavoastră pe piață și extinderea treptată pe măsură ce veniturile justifică investiția.

Echipamente de bază de care are nevoie orice atelier în primul rând

Înainte de a vă îndrepta spre tăietoare laser și celule de sudură robotică, orice atelier de fabricație are nevoie de echipamente fundamentale care să gestioneze procesele esențiale. Gândiți-vă la acestea ca la setul minim de unelte necesar — mașinile necesare pentru a accepta primele proiecte și a livra lucrări de calitate.

Începeți cu aceste elemente esențiale:

- Foarfecă manuală sau mecanică — Instrumentul dvs. principal de tăiere pentru tăieturi rectilinii pe tablă. Foarfecile mecanice prelucrează materiale mai groase și volume mai mari decât alternativele manuale.

- Apăsaţi frâna — Inima oricărei operațiuni de îndoire. Chiar și o presă cu arc curbat hidraulică de bază vă permite să creați îndoituri, unghiuri și forme îndoite esențiale pentru majoritatea lucrărilor de fabricație.

- Aparate de sudură MIG și TIG — MIG gestionează eficient lucrările de producție în volum mare, în timp ce TIG oferă precizie pentru materiale mai subțiri și suduri vizibile care necesită calitate estetică.

- Polizoare și unelte de finisare — Polizoare unghiulare, șlefuitori cu bandă și echipamente de debavurare pregătesc piesele pentru livrare sau acoperire.

- Unelte de măsurare și trasare — Echeruri de precizie, șubleri, rulete și echipamente de marcarea asigură acuratețea de la tăiere până la asamblare.

Această configurație de bază vă permite să gestionați proiecte personalizate de confecții metalice în NYC, lucrări de metalurgie arhitecturală și comenzi generale pentru ateliere. Mulți confecționeri reușiți din domeniul oțelului în New York au început exact cu această configurație—demonstrându-și competențele înainte de a investi în automatizare.

Nu neglijați necesitățile privind sculele. Presa ta de îndoit are nevoie de matrițe potrivite aplicațiilor tipice de îndoire. Cuțitele tăietoare necesită ascuțire sau înlocuire regulată. Alocați un buget pentru scule ca procent din costul echipamentelor—de obicei 10-20% din investiția inițială în mașinării.

Când să investiți în tehnologie CNC

Iată evoluția pe care o urmează majoritatea confecționerilor reușiți: echipamente manuale la început, apoi automatizare CNC pe măsură ce volumul și complexitatea justifică investiția. Dar când anume are sens această tranziție?

Luați în considerare tehnologia CNC atunci când întâmpinați următoarele situații:

- Comenzi repetitive care necesită piese identice—CNC elimină timpul de configurare în rulările ulterioare

- Geometrii complexe pe care echipamentele manuale nu le pot produce cu precizie

- Cerințe ale clienților privind consistența dimensională certificată

- Constrângeri de forță de muncă în care automatizarea compensează lipsa lucrătorilor calificați

- Presiune concurențială din partea atelierelor care oferă timpi de execuție mai rapizi la lucrări de precizie

Ierarhia echipamentelor progresează în mod tipic astfel:

- Presă cu frână CNC — Adesea prima investiție CNC, oferind îndoiri repetabile cu control programat al unghiului și poziționarea contrașablonului

- Cnc punch press — Execută modele de găuri, jaluzele și decupări complexe mai rapid decât metodele manuale

- Tăietoare cu laser de fibra — Oferă tăiere de precizie cu pierderi minime de material, deschizând calea către designuri intricate și toleranțe strânse

- Celule de sudare robotice — Are sens pentru aplicații de sudură repetitive în volum mare

Conform analiza industriei furnizorilor de mașinării metalice , centrele moderne de prelucrare CNC combină automatizarea, feedback-ul precis și software-ul pentru optimizarea amplasării sau a traseului sculei. Aceste capacități integrate cresc productivitatea atelierului, menținând în același timp consistența pe parcursul ciclurilor de producție.

Ce se întâmplă în cazul atelierelor care deservesc piețele metalurgice din Albany, NY sau zone regionale similare? Se aplică aceleași principii — baza dvs. de clienți determină nevoile tehnologice. Un atelier axat pe lucrări arhitecturale personalizate se poate dezvolta cu o mașină de îndoit CNC de calitate și tăiere manuală, în timp ce unul care urmărește contracte din domeniul auto are nevoie de tăiere laser de mare viteză și formare automată.

Cumpărare versus leasing pentru echipamente majore

Sună complicat? Această decizie afectează fluxul de numerar, poziția fiscală și flexibilitatea operațională pe ani întregi. Nici cumpărarea, nici leasingul nu sunt variante universal superioare — alegerea corectă depinde de situația dvs. specifică.

Analizații financiari observă când cumpărați echipamente industriale, dețineți activul în totalitate până când decideți să-l vindeți sau să vi-l descotorosiți. Când închiriați, efectuați plăți pentru a avea acces la echipament pe durata contractului de leasing, fără a deține proprietatea – apoi îl returnați sau exercitați opțiunea de cumpărare.

Avantaje ale cumpărării echipamentelor

- Constituieți valoare patrimonială în active pe care le puteți vinde sau folosi ca garanție

- Fără restricții privind utilizarea, modificările sau orele de funcționare

- Cost total mai mic pe întreaga durată de viață a echipamentului

- Potențiale beneficii fiscale legate de amortizare

Avantaje ale închirierii echipamentelor

- Plăți lunare mai mici, care păstrează lichiditățile pentru activitatea operațională

- Întreținerea este adesea inclusă, reducând costurile neașteptate

- Acces mai ușor la tehnologii noi la finalizarea perioadei de leasing

- Flexibilitatea de a mări sau micșora echipamentele în funcție de cerințele proiectului

Iată o informație esențială: leasingul vă poate permite să vă permiteți echipamente mai bune sau mai noi decât cumpărarea directă. Poate bugetul dvs. vă permite doar achiziționarea unor prese îndoitoresc folosite. Dar prin leasing ați putea obține echipamente CNC noi, cu ultima tehnologie, la costuri lunare comparabile.

Finanțarea tip „Echipament ca serviciu” (EaaS) a apărut ca o altă opțiune. Aceste aranjamente includ adesea întreținerea prin modele de abonament — verificări periodice, întreținere preventivă și reparații corective incluse în plăți previzibile.

Următorul tabel compară categoriile de echipamente pentru a vă ajuta să prioritizați investițiile în funcție de serviciile oferite și buget:

| Categorie echipament | Nivel aproximativ de investiție | Capacități adăugate | Durata tipică de recuperare a investiției (ROI) |

|---|---|---|---|

| Foarfecă manuală și presă îndoitore | Scăzut (total 15.000 - 50.000 USD) | Tăiere și formare de bază pentru lucrări în ateliere de profil | 6-12 luni cu comenzi constante |

| Presă cu frână CNC | Moderat (75.000 - 200.000 $) | Îndoire precisă repetabilă, timp redus de configurare | 12-24 luni |

| Cnc punch press | Moderat până la ridicat (100.000 - 300.000 $) | Configurații complexe de găuri, jaluzele, perforare în volum mare | 18-30 luni |

| Tăietoare cu laser de fibra | Ridicat (150.000 - 500.000 $+) | Tăiere precisă, designuri intricate, deșeuri minime | 24-36 luni |

| Celulă robotică de sudare | Ridicat (100.000 - 400.000 $) | Sudură automată pentru asamblări repetitive | 18-36 de luni, în funcție de volum |

Observați cum nivelurile de investiții se conectează la poziționarea pe piață. Un atelier care servește clienți din NYC cu foi de metal pentru proiecte personalizate, unicat, poate să nu aibă niciodată nevoie de o celulă robotică de sudură. Dar unul care urmărește contracte de producție auto nu poate concura fără automatizare.

Luați în calcul și considerentele legate de întreținere în deciziile privind echipamentele. Mașinile CNC necesită calibrare, actualizări software și service specializat. Experții din industrie subliniază faptul că ciclurile intensive sunt suportate prin carcase robuste, acționări echilibrate și ghidaje protejate — dar chiar și echipamentele cele mai durabile au nevoie de programe preventive de întreținere și tehnicieni calificați.

La evaluarea furnizorilor, solicitați demonstrații in situ și verificați accesibilitatea pieselor de schimb. O mașină-unealtă care funcționează excelent devine un pasiv dacă piesele de schimb necesită săptămâni întregi pentru a ajunge. Luați în considerare distribuitori susținuți de producător, cu istoric dovedit în instalații și programe de formare pentru operatorii dumneavoastră.

Alegerea echipamentelor stabilește limitele afacerii dumneavoastră, dar nu este singurul factor care determină succesul. Înțelegerea materialelor cu care veți lucra creează un alt nivel de avantaj competitiv, permițând consultanță mai bună pentru clienți și operațiuni mai profitabile.

Expertiza în selectarea materialelor ca avantaj competitiv

Iată ceva ce diferențiază atelierele de prelucrare prosperate de cele cu dificultăți: expertiza în materiale. Când un client descrie aplicația sa, puteți recomanda imediat metalul potrivit pentru acea sarcină? Puteți explica de ce aluminiul nu va funcționa în mediul lor specific sau de ce trecerea de la oțel standard la HSLA ar putea economisi bani pe termen lung? Această cunoaștere vă transformă dintr-un furnizor de servicii generice în partener de încredere în procesul de fabricație.

Indiferent dacă desfășurați operațiuni de prelucrare a metalelor în Buffalo, NY sau deserviți clienți pe piețele de tablă metalică din New York, cunoașterea materialelor influențează direct satisfacția clienților, reducerea deșeurilor și marjele de profit. Să explorăm cum expertiza în materiale devine avantajul competitiv al afacerii dumneavoastră.

Potrivirea materialelor la aplicațiile clienților

Fiecare proiect de fabricație începe cu o întrebare fundamentală: ce material metalic se potrivește cel mai bine acestei aplicații? Răspunsul depinde de modul în care diferitele materiale se comportă în condiții reale.

Atunci când consultați clienții, veți evalua următoarele aspecte esențiale legate de material:

- Rezistența la tracțiune — Ce forță de tracțiune poate suporta materialul înainte de rupere? Aplicațiile structurale necesită o rezistență mare la tracțiune.

- Rezistență la coroziune — Va fi expusă piesa finită la umiditate, substanțe chimice sau condiții exterioare? Acest lucru determină dacă este indicat să folosiți oțel standard, oțel inoxidabil sau aluminiu.

- Capacitate de sudare — Unele metale se sudă ușor, în timp ce altele necesită tehnici specializate și operatori calificați, ceea ce afectează costurile de producție.

- Cost — Prețurile materialelor fluctuează, iar alegerea unor alternative poate influența semnificativ profitabilitatea proiectului.

- Disponibilitate — Puteți achiziționa materialul rapid sau timpii de așteptare vor întârzia proiectul clientului dumneavoastră?

Conform experții în prelucrarea metalelor de la Metaltech , materialul ales pentru un proiect de prelucrare determină dacă acesta va funcționa conform așteptărilor. Fiecare metal are proprietăți care stabilesc modul în care poate fi procesat — alegerea metalului potrivit asigură faptul că componentele vor rezista condițiilor din mediul lor și utilizării finale.

Rețineți scenariile obișnuite cu care veți avea de-a face în lucrările de prelucrare a metalelor din Buffalo:

Oțel carbon rămâne cea mai populară alegere pentru prelucrările generale. Este puternic, durabil și ușor de sudat — în plus, costă mai puțin decât majoritatea alternativelor. Totuși, oțelul carbon conține fier, ceea ce îl face predispus la rugină. Orice aplicație expusă la exterior sau la umiditate necesită acoperiri protectoare sau finisări.

Oțel inoxidabil rezolvă problema coroziunii prin conținutul său de crom. Când cromul se oxidează, creează un strat protector care previne ruginirea și apariția petelor. Echipamentele pentru procesarea alimentelor, dispozitivele medicale și elementele arhitecturale specifică adesea oțel inoxidabil din acest motiv. Compromisul? Costuri mai mari ale materialului și cerințe ușor mai complexe pentru sudare.

Aluminiu ofereă o rezistență excepțională la coroziune fără a necesita straturi protectoare — nu conține fier care să poată rugina. Proprietățile sale ușoare fac din aluminiu un material esențial în aplicațiile aerospațiale și auto, acolo unde reducerea greutății este importantă. Dar aluminiul are o rezistență la tracțiune mai scăzută decât oțelul și necesită o abilitate sporită pentru sudare eficientă.

Cupru se remarcă ca conductor electric și termic excelent, fiind ideal pentru componente electrice și schimbătoare de căldură. Patina sa naturală — acel strat verde distinctiv care se dezvoltă în timp — face ca cuprul să fie popular și pentru elemente arhitecturale decorative.

Înțelegerea Grosimii Calibrului și a Formabilității

Imaginați-vă că un client solicită un suport complex cu îndoituri strânse și mai multe flanșe. Înainte de a face o ofertă, trebuie să evaluați dacă materialul și grosimea specificate se pot forma fără a crăpa. Aici, înțelegerea grosimii în gauge și a formabilității separă fabricatorii experimentați de cei care iau doar comenzi.

Numerele de gauge funcționează contraintuitiv — numere mai mari înseamnă material mai subțire. O foaie de oțel de 10 gauge măsoară aproximativ 0,135 inch grosime, în timp ce una de 20 gauge măsoară doar 0,036 inch. Fiecare tip de material are conversii diferite de la gauge la grosime, așa că verificați întotdeauna dimensiunile reale, fără a presupune echivalența între metale.

Formabilitatea descrie cât de ușor se îndoaie, întinde și modelează metalul fără a se rupe. Mai mulți factori influențează acest lucru:

- Tip de material — Oțelul moale și cuprul se prelucrează ușor; oțelul cu conținut ridicat de carbon și unele aliaje de aluminiu rezistă la îndoire

- Direcția graierului — Îndoirea perpendicular pe direcția de laminare produce în general rezultate mai bune

- Raza de încovoiere — Curburile mai strânse supun materialul la un stres mai mare; raza minimă de îndoire variază în funcție de material și grosime

- Temperatură — Unele materiale se prelucrează mai bine când sunt încălzite, în timp ce altele devin casante

După cum confirmă cercetarea în domeniul științei materialelor, metalele au straturi de ioni care se rostogolesc unii peste alții atunci când este aplicată o forță. Legăturile unui metal permit electronilor să se miște liber, permițând îndoirea și modelarea — dar unele metale suportă această tensiune mai bine decât altele.

Pentru operațiunile de prelucrare a metalelor din Buffalo, înțelegerea acestor principii previne greșelile costisitoare. Citați un proiect care necesită curbe strânse în oțel gros cu conținut ridicat de carbon? Va trebui să luați în considerare riscul de fisurare, viteze de producție mai lente sau recomandări privind materiale alternative.

Construirea relațiilor cu furnizorii pentru marje mai bune

Cunoașterea dvs. despre materiale creează valoare pentru clienți — dar relațiile cu furnizorii determină dacă această valoare se transformă în marje sănătoase pentru afacerea dvs. Aprovizionarea strategică merge dincolo de găsirea celui mai mic preț pe livră.

Luați în considerare ce oferă parteneriatele puternice cu furnizorii:

- Prețuri în funcție de volum — Relațiile consolidate deblochează reduceri care nu sunt disponibile pentru cumpărătorii ocazionali

- Alocare prioritară — În perioadele de penurie de materiale, clienții stabiliți sunt serviți întâi

- Suport tehnic — Furnizorii buni vă ajută să alegeți calitățile și specificațiile potrivite

- Termeni flexibili — Modalități de plată care îmbunătățesc fluxul dvs. de numerar

- Livrare Just-in-Time — Reducerea costurilor de stocare a inventarului, asigurând în același timp disponibilitatea materialelor

Iată o abordare practică: dezvoltați relații principale cu două sau trei centre de servicii metalurgice care deservește zona dvs. A avea furnizori de rezervă vă protejează împotriva rupturilor de stoc și vă oferă avantaje în negocierea prețurilor. Totuși, nu distribuiți achizițiile atât de mult încât niciun furnizor să nu vă considere client prioritar.

Urmăriți cu atenție modelele de utilizare a materialelor. Cunoașterea consumului lunar de anumite tipuri și aliaje vă permite să negociați comenzi cadru — angajamente pentru achiziționarea unor cantități stabilite pe o perioadă determinată, la prețuri fixe. Aceasta oferă protecție împotriva fluctuațiilor pieței, demonstrând în același timp fiabilitate, lucru care este recompensat de furnizori.

Expertiza în materiale reduce și risipa — un factor direct de profit. Atunci când înțelegeți cum se comportă diferitele metale în timpul tăierii, formării și sudării, minimizați rebuturile apărute din cauza erorilor de procesare. Așezarea corectă a pieselor pe tablele de material maximizează utilizarea acestuia. Cunoașterea diferenței între resturile care au valoare de revânzare și cele care au doar valoare de scrap influențează costurile reale ale materialelor.

Producătorii care reușesc pe termen lung nu sunt doar pricepuți în exploatarea echipamentelor — sunt consultanți care ajută clienții să ia decizii mai bune privind materialele. Această expertiză consolidează relațiile, reduce refacerile costisitoare și poziționează activitatea dumneavoastră ca un partener indispensabil, nu ca un furnizor interschimbabil.

Desigur, expertiza în materiale nu înseamnă nimic fără operatori calificați care pot transforma acea cunoaștere în produse finite de calitate. Formarea și păstrarea unei forțe de muncă competente reprezintă una dintre cele mai mari provocări ale industriei — dar și o oportunitate de diferențiere.

Formarea forței de muncă și atragerea talentelor

Ați investit în echipamente, ați asigurat materialele și ați proiectat o amenajare eficientă a atelierului. Dar iată adevărul neplăcut cu care se confruntă orice firmă de prelucrare a tablei: nimic din toate acestea nu contează fără persoane calificate care să opereze mașinile. Industria prelucrării tablei se confruntă cu o criză reală a forței de muncă — iar modul în care abordați această problemă determină dacă activitatea dumneavoastră va prospera sau va avea dificultăți în a-și respecta angajamentele față de clienți.

Conform American Welding Society , există o cerere substanțială de sudori, dar un personal insuficient pentru a o satisface. Pe măsură ce profesioniștii în vârstă se pensionează, tinerii nu completează decalajul suficient de repede. Această „tsunamie de argint” afectează operațiunile producătorilor de oțel din Buffalo, NY, la fel ca atelierele din marile zone metropolitane. Soluția? Strategii proactive de dezvoltare a forței de muncă care atrag, instruiesc și rețin fabricanții calificați.

Găsirea și păstrarea fabricanților calificați

Unde găsiți sudori calificați, operatori de mașini și specialiști în fabricație atunci când toată lumea concurează pentru același segment de talent? Răspunsul presupune căutarea dincolo de anunțurile clasice de angajare.

Canale eficiente de recrutare includ:

- Agenții specializate de muncă industrială — Agențiile precum FlexCrew dețin baze de date cu sudori pre-verificați și cu certificate relevante, reducând termenii de angajare cu până la 40%

- Parteneriate cu școli tehnice — Dezvoltați relații cu programele de sudură și fabricație pentru a avea acces la noii absolvenți înaintea competitorilor

- Posturi de job specifice industriei — Platformele axate pe meserii și producție atrag candidați care caută activ locuri de muncă în domeniul prelucrării materialelor

- Programe de recomandare a angajaților — Echipa dumneavoastră actuală cunoaște fabricanți calificați — oferiți stimulente pentru a-i încuraja să facă recomandări

- Casa sindicală și programele de ucenicie — Surse excelente pentru sudori certificați cu acte verificate

Dar găsirea talentelor este doar jumătate din provocare. Păstrarea acestora necesită efort conștient, deoarece atelierele de prelucrare a metalelor înregistrează adesea o rotație mare a personalului, lucrătorii plecând către oportunități mai bune. Ce împiedică fabricanții calificați să părăsească compania dumneavoastră?

Compensarea contează — dar nu este totul. Biroul de Statistică a Muncii raportează salarii medii anuale pentru sudori în jur de 47.000 USD, iar cei mai buni realizând peste 71.000 USD. Sudorii specializați din sectoarele cu cerere ridicată obțin chiar mai mult. Atelierele de prelucrare a metalelor din Rochester, NY, care concurează pentru talente, trebuie să ofere salarii de bază competitive, plus:

- Bonusuri de performanță legate de calitate și productivitate

- Asigurări de sănătate cuprinzătoare și planuri de pensii

- Indemnizații pentru unelte și dotări pentru protecția muncii

- Opțiuni flexibile de program, acolo unde este posibil

Iată ce ratează mulți proprietari: tinerii angajați prioritizează echilibrul dintre muncă și viața personală și dezvoltarea profesională mai mult decât salariul maxim. Atelierele care oferă săptămâni de lucru comprimate, ore de start flexibile sau schimburi prietenoase cu părinții atrag candidați pe care concurenții îi ignoră.

Construirea unui Program de Aprendizaj

Nu puteți găsi suficienți muncitori calificați? Formați-i. Programele de învățămant rezolvă lipsa de personal calificat, creând în același timp angajați loiali care înțeleg procesele și standardele specifice ale afacerii dumneavoastră.

Conform Inițiativa de învățămant METAL , aproape 3.000 de producători din întreaga țară oferă acum învățăminte, recunoscând acest sistem ca o soluție dovedită pentru recrutarea, instruirea și păstrarea unui personal de top în industria de fabricație. Participanții câștigă în timp ce învață, iar majorările salariale sunt legate de progresul în dobândirea de competențe. La finalizare, ei primesc acreditări naționale de la Departamentul Muncii al Statelor Unite.

Ce poate face un program structurat de învățătorie pentru activitatea dvs. de prelucrare a metalelor din Syracuse, NY sau oriunde v-ați afla?

- Pregătiți angajații pentru poziții cu abilități superioare, potrivite cu echipamentul dumneavoastră

- Dezvoltați trasee clare de carieră care atrag candidați ambițioși

- Standardizați instruirea în întreaga operațiune

- Îmbunătățiți productivitatea, practicile de siguranță și capacitatea generală

- Construiți loialitate și retenție prin investiții autentice în lucrători

Parteneriatele cu școli tehnice și colegii comunitare își amplifică eforturile. Multe instituții apreciază contribuția curriculumului din partea angajatorilor locali, asigurându-se că absolvenții vin cu competențe relevante. Oportunitățile de stagiu vă permit să evaluați potențiali angajați înainte de a face angajamente permanente — practic o modalitate de a testa înainte de angajare.

Companiile care sprijină educația continuă și avansarea în certificare a sudorilor observă rate de retenție cu 35% mai mari decât cele care nu o fac. Doar această statistică justifică investiția în programe formale de dezvoltare.

Antrenament transversal pentru flexibilitate operațională

Imaginați-vă că cel mai bun sudor vă anunță că este bolnav în ziua livrării unui proiect important. Dacă nimeni altcineva nu poate prelua stația de sudură, sunteți în dificultate. Antrenamentul transversal consolidează reziliența operațională și oferă angajaților varietate și oportunități de dezvoltare.

Metode eficiente de antrenament transversal includ:

- Rotația angajaților prin diferite stații în perioadele mai lente

- Asocierea operatorilor experimentați cu persoanele în formare pentru mentorat practic

- Documentarea procedurilor astfel încât cunoștințele să nu rămână limitate la indivizi anume

- Stabilirea unor repere de competențe legate de creșteri salariale

Când angajații înțeleg mai multe procese — tăiere, formare, sudură, finisare — își dau seama cum muncă lor se integrează în întregul flux de producție. Această perspectivă îmbunătățește calitatea, deoarece operatorii recunosc cum deciziile luate în amonte afectează operațiunile din aval

Sunteți gata să vă dezvoltați propriul program intern de formare? Urmați acești pași:

- Evaluați decalajele actuale de competențe — Identificați care poziții nu au acoperire rezervă și ce competențe trebuie dezvoltate în atelierul dumneavoastră

- Definiți standardele de competență — Documentați cum arată „priceperea” pentru fiecare post și proces

- Creați module structurate de formare — Combinați instruirea în sală cu practica aplicată sub supraveghere

- Alăturați cursanților mentori — Fabricanții experimentați transmit cunoștințe care nu pot fi cuprinse în manuale

- Urmăriți progresul și certificați finalizarea — Recunoașterea formală motivează cursanții și documentează competențele

- Legati promovarea de compensație — Recompensați angajații care își extind seturile de competențe cu majorări salariale sau bonusuri

- Revizuiți și actualizați în mod regulat — Programele de formare ar trebui să evolueze pe măsură ce echipamentele și cerințele clienților se modifică

Producătorii de oțel din Rochester, NY, și atelierele din întreaga parte a lumii se confruntă cu aceeași realitate fundamentală: calitatea forței de muncă influențează direct calitatea produsului și satisfacția clientului. O echipă tehnic competentă realizează un lucru mai bun, identifică problemele mai devreme și deservește clienții mai eficient decât operatorii insuficient instruiți, care se luptă cu echipamente pe care nu le înțeleg pe deplin.

Producătorii care rezolvă provocarea privind forța de muncă nu doar supraviețuiesc — ei creează avantaje competitive pe care concurenții lor nu le pot copia ușor. Echipamentele pot fi cumpărate. Materialele pot fi procurate. Dar o forță de muncă competentă și loială necesită ani de zile pentru a fi dezvoltată și devine cel mai valoros activ al dumneavoastră.

Cu echipa dumneavoastră în loc, următorul pas esențial este asigurarea fundației financiare pentru o creștere durabilă — de la costurile de pornire până la provocările fluxului de numerar specifice muncii bazate pe proiecte.

Planificare financiară și considerente legate de costurile de pornire

Ați format echipa, ați selectat echipamentele și ați planificat spațiul. Dar iată întrebarea care nu lasă în pace viitorii producători: câți bani aveți nevoie cu adevărat pentru a demara afacerea? Și odată ce sunteți operaționali, cum evitați capcanele privind fluxul de numerar care pot distruge operațiuni altfel promițătoare?

Spre deosebire de afacerile comerciale cu vânzări zilnice previzibile, o afacere de profilare tablă funcționează pe bază de venituri din proiecte. Puteți finaliza un proiect de 50.000 USD în ianuarie și să nu primiți plata decât în martie — în timp ce trebuie să acoperiți în continuare salariile, materialele și cheltuielile generale în fiecare săptămână. Înțelegerea acestor dinamici financiare înainte de lansare previne crizele de lichiditate care forțează ateliere promițătoare să își închidă ușile.

Calcularea investiției reale de pornire

Cele mai multe ghiduri de planificare business oferă intervale vagi care nu te ajută să îți întocmești un buget realist. Hai să analizăm cerințele reale de capital pe categorii, astfel încât să poți dezvolta strategii de finanțare adaptate situației tale specifice.

Conform analiză inițială a industriei , fabricanții de metal au cheltuieli semnificative inițiale care acoperă mai multe categorii majore. Tabelul de mai jos organizează aceste investiții în funcție de nivelul relativ al costurilor, pentru a te ajuta să le prioritizezi:

| Categorie de Cost | Nivelul investiției | Ce acoperă | Note de planificare |

|---|---|---|---|

| Echipament | $50,000 - $500,000+ | Foarfece, prese de îndoit, sudori, mese de tăiere, echipamente | Variabilă cea mai mare; depinde de tipul CNC vs manual și de echipamentul nou vs uzat |

| Îmbunătățiri ale spațiului | $20,000 - $150,000 | Upgrade-uri electrice, ventilatie, podele, echipamente de siguranță | Spațiul industrial existent reduce semnificativ costurile |

| Stoc inițial | $15.000 - $50.000 | Stoc de tablă, materiale pentru sudură, consumabile | Porniți minimalist; extindeți pe măsură ce apar modelele clienților |

| Rezerve de funcționare | cheltuieli pentru 3-6 luni | Chirie, utilități, salarii, asigurări în perioada de creștere | Categorie subestimată cel mai des; planificați pentru vânzări inițiale lente |

| Permise și taxe profesionale | 5.000 - 25.000 USD | Licențe, înființare juridică, contabilitate, depozite pentru asigurări | Variază semnificativ în funcție de locație și structura afacerii |

Observați gamele largi? Deciziile dvs. privind poziționarea din capitolele anterioare influențează direct aceste cifre. Un atelier care pornește cu echipamente manuale second-hand pentru a servi contractorii locali ar putea începe cu sub 100.000 USD total. Operațiunile unor fabrici de prelucrare a metalelor din New York care urmăresc contracte de producție de precizie ar putea ușor depăși 500.000 USD înainte de finalizarea primului proiect.

Iată ce-i prinde pe mulți antreprenori nepregătiți: rezervele de funcionare sunt mai importante decât calitatea echipamentelor în primul an de activitate. Puteți supraviețui cu echipamente adecvate în timp ce vă construiți baza de clienți. Nu puteți supraviețui dacă rămâneți fără lichidități înainte ca veniturile să se materializeze.

Experții financiari specializați în afaceri din domeniul producției subliniază importanța acordării unei atenții deosebite proiecțiilor financiare — fiind realiști în ceea ce privește costurile de pornire, cheltuielile de funcționare și previziunile de venituri. Această secțiune este esențială pentru obținerea finanțării, fie ea din partea băncilor, investitorilor sau a programelor de credite SBA.

Gestionarea fluxului de numerar în lucrările bazate pe proiecte

Imaginați-vă acest scenariu: obțineți un contract de 75.000 de dolari de la un producător. Achiziționați materiale în valoare de 25.000 de dolari, petreceți trei săptămâni fabricând componente și livrați comanda finalizată. Termenii de plată ai clientului dumneavoastră? Net 45. Acest lucru înseamnă că ați avansat costurile materialelor, ați acoperit șase săptămâni de muncă și nu veți primi venitul timp de încă o lună și jumătate după livrare.

Această discrepanță de timp definește provocarea privind fluxul de numerar în afacerile de fabricație. Experții în fluxul de producție observă acest flux de numerar și fluxul de producție sunt strâns legate — un proces de producție eficient îmbunătățește fluxul de numerar prin reducerea costurilor și accelerarea momentului veniturilor. Dar lucrul pe bază de proiect creează în mod inerent decalaje între cheltuieli și venituri.

Strategiile pentru gestionarea acestor dinamici ale fluxului de numerar includ:

- Cerințe privind avansurile — Solicitați 30-50% la comandă pentru proiectele mai mari, pentru a acoperi achiziția materialelor

- Facturare în funcție de progres — Structurați plățile în funcție de etapele proiectului, nu așteptați livrarea finală

- Negocierea termenelor pentru materiale — Aranjați termene de plată către furnizori care depășesc ciclul dumneavoastră de încasare de la clienți

- Linii de capital de lucru — Stabiliți facilități de credit înainte de a avea nevoie de ele, nu în timpul unei crize de lichidități

- Factorizare facturi — Transformați creanțele restante în numerar imediat (cu o reducere) atunci când este necesar

Operațiunile de prelucrare a oțelului din NYC și atelierele de prelucrare a metalelor din NYC gestionează acest lucru menținând disciplina financiară de la început. Urmați costurile reale ale fiecărui proiect în raport cu estimările. Monitorizați cu strictețe zilele medii de încasare (DSO). Creați rezerve de lichidități în lunile profitabile pentru a acoperi perioadele mai slabe.

Luați în considerare această perspectivă oferită de fabricanți experimentați: dacă procesele de fabricație sunt ineficiente sau predispuse la întârzieri, acestea blochează capitalul în stoc sau determină întârzieri în încasarea veniturilor din vânzări. Eficiența operațională nu este doar despre productivitate — afectează direct sănătatea dvs. financiară.

Strategii de stabilire a prețurilor pentru rentabilitate

Cum stabiliți prețurile pentru lucrările de fabricație astfel încât să obțineți cu adevărat profit? Subevaluarea distruge mai multe ateliere decât o calitate slabă. Totuși, mulți fabricanți își imaginează prețurile, în loc să dezvolte abordări sistematice care să asigure rentabilitatea.

Specialiști în estimarea costurilor subliniați că costul fabricării din tablă nu se referă doar la materialul primar — ci combină materiale, procese, forță de muncă, echipamente și cheltuieli generale. Omisiunea oricărui element duce la ofertare sub nivelul real și erodarea profitului.

Construiți-vă prețul utilizând aceste elemente interconectate:

Costuri materiale mergeți dincolo de metal în sine. Calculați în funcție de utilizarea reală a tablei, nu doar în funcție de greutatea piesei finite. O amplasare ineficientă crește procentul de deșeu, ridicând costul real pe piesă. Adăugați o marjă pentru majorări ale materialelor și limitați valabilitatea ofertei pentru a vă proteja împotriva fluctuațiilor de preț.

Tarifele pentru forța de muncă ar trebui să reflecte costurile complet încărcate — nu doar salariile orare. Includeți beneficiile sociale, taxele pe salarii, supravegherea și sprijinul indirect din atelier. Nu uitați timpul de pregătire, manipularea materialelor și inspecția calității când estimați orele de muncă.

Tarifele mașinilor investiția în echipamente de captare, întreținerea, consumul de energie și costurile indirecte alocate. Costul procesării este egal cu timpul de ciclu înmulțit cu rata mașinii. Părțile complexe, toleranțele mai strânse și materialele mai groase măresc timpul de ciclu și costul.

Alocarea costurilor indirecte distribuie cheltuielile indirecte pe lucrări. Utilități, întreținere, control al calității, administrație — aceste costuri nu sunt legate de proiecte specifice, dar trebuie recuperate prin prețuri. Majoritatea producătorilor includ costurile indirecte în tariful atelierului lor, fără a le detalia pe fiecare proiect.

Marja de profit asigură sustenabilitatea afacerii. După acoperirea tuturor costurilor, ce rămâne? O strategie constantă de marjă previne subevaluarea și susține creșterea pe termen lung. Marjele din industrie variază în mod tipic între 10-25%, în funcție de concurență și specializare.

Prețul final oferit pe piesă combină materialul, procesarea, manopera, utilajele, finisarea și costurile indirecte — apoi aplică marja dorită.

Erori frecvente de stabilire a prețurilor care erodează profitabilitatea includ:

- Ignorarea procentului de rebut la calcularea necesarului de material

- Săritul timpului de pregătire pentru comenzile cu loturi mici

- Utilizarea prețurilor vechi ale materialelor în ofertele de preț

- Eșuarea în ajustarea prețului pe bucată în funcție de cantitatea comandată

- Subestimarea costurilor de scule, în special pentru matrițe și dispozitive personalizate

Brooklyn custom metal fabrication inc New York operations and similar established shops survive because they've mastered this pricing discipline. They know their true costs, maintain healthy margins, and adjust pricing as market conditions change.

O ultimă considerație: volumul schimbă totul. Producția de mare serie distribuie costurile de pregătire pe un număr mai mare de unități, îmbunătățește eficiența forței de muncă și maximizează utilizarea materialului. Prețul dvs. pe bucată pentru 10.000 de unități ar trebui să fie semnificativ diferit față de prețul pentru 100 de unități din același component. Introduceți reduceri pentru cantități în procesul de ofertare pentru a reflecta aceste diferențe reale de cost.

Cu fundația dvs. financiară stabilită — costurile de pornire înțelese, strategiile de flux de numerar puse la punct și metodologia de stabilire a prețurilor definită — vă aflați într-o poziție favorabilă pentru a construi o operațiune durabilă. Dar lansarea este doar începutul. Următorul provocare? Extinderea operațiunii, menținând în același timp calitatea și fiabilitatea care au câștigat încrederea clienților dvs. din start.

Strategii de creștere și construirea succesului pe termen lung

Ați lansat afacerea, v-ați consolidat baza de clienți și ați stăpânit elementele fundamentale. Acum apare întrebarea cu care se confruntă sooner sau mai târziu orice producător de reușită: cum puteți crește fără a pierde ceea ce v-a adus succesul inițial? Extinderea unei afaceri de prelucrare a tablei necesită mai mult decât doar adăugarea de echipamente și angajarea unor sudori suplimentari. Este nevoie de o gândire strategică privind sistemele de calitate, rețelele de parteneriat și poziționarea pe piață, care să susțină rentabilitatea în fiecare fază de creștere.

Indiferent dacă gestionezi o operațiune de tablă la New York sau îți dezvolți capacitățile de prelucrare a metalelor în Albany, drumul de la startup la operator consolidat urmează tipare previzibile. Înțelegerea acestor faze — și recunoașterea momentului în care ești pregătit să avansezi — face diferența între prelucrătorii care prosperă pe termen lung și cei care rămân blocați sau greșesc.

Extinderea producției fără a sacrifica calitatea

Iată realitatea neplăcută: creșterea strică lucrurile. Procesele care funcționau perfect la o cifră de afaceri anuală de 500.000 USD adesea eșuează la 2 milioane USD. Verificările informale de calitate pe care le efectuau natural prelucrătorii dvs. experimentați devin inconstante atunci când instruiți angajați noi și lucrați în mai multe ture.

Conform specialiști în creștere industrială , extinderea unei afaceri de prelucrare a metalelor poate duce la îmbunătățirea economiilor de scară — odată cu creșterea nivelurilor de producție, beneficiați de costuri medii mai mici pe unitate, ceea ce în final sporește profitabilitatea. Dar acest avantaj de cost se materializează doar atunci când calitatea rămâne constantă.

Înainte de a urmări o creștere agresivă, asigurați-vă că aceste fundamente sunt solide:

- Proceduri documentate — Fiecare proces critic ar trebui să aibă instrucțiuni scrise pe care noii angajați le pot urma fără a se baza pe cunoștințe tradiționale

- Puncte de Verificare a Calității — Introduceți etape de inspecție în fluxul dvs. de lucru, mai degrabă decât să identificați problemele doar la inspecția finală

- Sisteme de măsurare — Urmați ratele de respingere, orele de refacere și plângerile clienților pentru a identifica problemele înainte ca acestea să escaladeze

- Programul de întreținere a echipamentelor — Întreținerea preventivă evită defectele care perturbă producția atunci când funcționați la capacitate maximă

Cum știți când operațiunea dvs. este pregătită pentru scalare? Urmăriți acești indicatori de creștere care semnalează gata pentru extindere:

- Refuzarea constantă a lucrărilor din cauza limitărilor de capacitate

- Rate de retenție a clienților de peste 80%, cu plângeri minime

- Performanța livrărilor la timp peste 95%

- Marjele de profit stabile sau în creștere pe parcursul trimestrelor consecutive

- Rezervele de lichidități sunt suficiente pentru a finanța creșterea fără a pune în pericol operațiunile

- Capacitatea managementului este disponibilă pentru a supraveghea extinderea fără a neglija clienții actuali

Vă lipsesc aceste indicatori? Concentrați-vă pe consolidarea fundamentelor înainte de a adăuga capacitate. Operatorii de oțel Rapid Steel NY și atelierele Excel Sheet Metal care s-au extins prematur își doresc adesea să fi acționat altfel — echipamentele noi stau subutilizate, în timp ce problemele de calitate alungă clienții existenți.

Parteneriate strategice și integrare în lanțul de aprovizionare

Nu puteți face totul singuri — și nici nu ar trebui să încercați. Cercetarea privind parteneriatele strategice confirmă faptul că colaborarea cu alte companii, furnizori și părți interesate permite firmelor metalurgice să profite de punctele forte ale celorlalți și să obțină succes reciproc.

Luați în considerare trei categorii de parteneriate care accelerează creșterea:

Parteneriate cu Furnizori mergeți dincolo de achiziția tranzacțională. Dezvoltarea unor relații strategice cu furnizorii de materiale oferă acces la alocarea prioritară în perioadele de penurie, prețuri mai bune prin angajamente de volum și sprijin tehnic care îmbunătățește expertiza dvs. în selecția materialelor. Atunci când operațiunile sudorilor din New York cultivă aceste relații, obțin avantaje competitive la care cumpărătorii pur tranzacționali nu au niciodată acces.

Furnizori de servicii complementare extindeți-și capacitățile fără investiții de capital. Poate că excelați în formare și sudură, dar vă lipsesc capacitățile de finisare. Colaborarea cu specialiști în acoperire cu pulbere sau placare vă permite să oferiți soluții complete, în timp ce fiecare parte se concentrează pe competențele sale principale.

Parteneri de fabricație gestionați lucrări specializate care depășesc domeniul echipamentelor sau al certificărilor dvs. Aici outsourcingul strategic devine deosebit de valoros pentru afacerile de fabricație în creștere.

Imaginați-vă că obțineți un contract din domeniul auto care necesită operații de presare precisă și certificare IATF 16949 — capacități pe care nu le dețineți și pe care nu le puteți dezvolta rapid. În loc să refuzați oportunitatea, colaborarea cu producători autorizați vă permite să vă extindeți pe piețe noi, menținând în același timp relațiile cu clienții. Companii precum Shaoyi (Ningbo) Metal Technology se specializează exact în acest segment — oferind piese personalizate prin presare metalică și ansambluri precise certificate IATF 16949 pentru componente ale șasiului, suspensiei și structurale. Prototiparea rapidă în 5 zile și sprijinul complet DFM le permit fabricanților aflați în creștere să urmărească oportunități din industria auto fără a dezvolta aceste capacități specializate intern.

Atunci când evaluați parteneri potențiali, specialiștii în parteneriate recomandă să căutați puncte forte complementare, obiective și valori comune, precum și o fiabilitate dovedită. Efectuați verificări amănunțite pentru a vă asigura că partenerii pot onora angajamentele înainte de a pune în joc relațiile cu clienții dvs. bazându-vă pe performanța lor.

Certificări care deschid uși către piețe noi

Unele piețe rămân blocate până când nu deții acreditările potrivite. Sectoarele auto și aerospațial cer în mod deosebit certificări care demonstrează o gestionare sistematică a calității — nu doar intenții bune.

IATF 16949 reprezintă standardul internațional pentru sistemele de management al calității în industria auto. Conform NSF, această certificare oferă un Sistem de Management al Calității standardizat, axat pe stimularea îmbunătățirii continue, cu accent pe prevenirea defecțiunilor și reducerea variațiilor și a deșeurilor din lanțul de aprovizionare auto.

De ce este importantă IATF 16949 pentru strategia dvs. de creștere? Majoritatea producătorilor auto importanți (OEM) impun această certificare pentru partenerii din lanțul de aprovizionare. Fără aceasta, sunteți excluși de la contractele auto, indiferent de abilitățile dvs. de fabricație. Certificarea semnalează angajamentul dvs. față de:

- Managementul sistematic al calității integrat în toate operațiunile

- Procese de îmbunătățire continuă care reduc defectele în timp

- Abordări de gestionare a riscurilor care identifică proactiv problemele

- Gândire orientată pe client la fiecare nivel organizațional

Procesul de certificare urmează un ciclu de trei ani, cu audite anuale care asigură menținerea conformității. Da, necesită un efort semnificativ — documentație, standardizarea proceselor și angajamentul organizației. Cu toate acestea, organizațiile care obțin certificarea raportează o satisfacție sporită a clienților, o eficiență crescută și un acces mai bun pe piață.

Pe lângă IATF 16949, luați în considerare modul în care alte certificări se aliniază cu piețele-țintă:

- ISO 9001 — Standardul fundamental de management al calității aplicabil în toate industriile

- ISO 14001 — Certificare de management al mediului, din ce în ce mai solicitată de producătorii mari

- AS9100 — Standardul de calitate pentru industria aerospațială, pentru atelierele care urmăresc contracte în aviație

- Certificări AWS — Calificări specifice sudării care validează competența operatorilor

Pentru noile operațiuni de prelucrare a tablelor care iau în considerare extinderea în domeniul auto, dar care nu dețin certificarea IATF 16949, parteneriatul cu producători autorizați oferă acces imediat la piață în timp ce vă dezvoltați capacitățile interne. Această abordare hibridă — servirea directă a clienților pentru lucrări standard, în timp ce cerințele certificate sunt externalizate — vă permite să profitați de oportunități care altfel ar merge către competitori.

Producătorii care construiesc un succes durabil gândesc dincolo de comenzile lunii viitoare. Ei investesc în sisteme de calitate care pot fi extinse, cultivă parteneriate care lărgesc capacitățile și urmăresc certificări care deblochează piețe premium. Indiferent dacă sunteți o întreprindere nouă în domeniul prelucrării tablelor sau o afacere stabilizată pregătită pentru următorul nivel, aceste fundamente strategice determină dacă creșterea vă consolidează afacerea sau o destabilizează.

Istoria afacerii dvs. în domeniul prelucrării tablelor s-a început cu înțelegerea industriei și identificarea pieței dvs. Pe parcurs, ați obținut autorizațiile necesare, ați proiectat instalațiile, ați selectat echipamentele, ați stăpânit materialele, ați format echipe și ați consolidat disciplina financiară. Acum, având strategii de creștere la îndemână, sunteți pregătit să transformați această bază într-o operațiune profitabilă și durabilă, care va servi clienților pentru mulți ani de acum înainte.

Întrebări frecvente despre începerea unei afaceri de prelucrare a tablelor

1. Este prelucrarea tablelor o afacere bună?

Da, prelucrarea tablelor este o oportunitate de afaceri profitabilă. Industria susține sectoare lucrative precum cel auto, aerospațial, construcții și HVAC. Piața globală este estimată să depășească 15 miliarde de lire până în 2030, peste 50% din componentele vehiculelor fiind realizate prin prelucrarea tablelor. Succesul depinde de poziționarea strategică pe piață, investiția corectă în echipamente și construirea de relații cu clienți siguri care apreciază calitatea și respectarea termenelor de livrare.

2. Cât costă să pornești un business de prelucrare a tablelor?

Costurile de pornire variază de la sub 100.000 USD pentru un atelier cu echipamente manuale de bază până la peste 500.000 USD pentru operațiuni care utilizează tehnologie CNC. Principalele categorii de costuri includ echipamente (50.000–500.000+ USD), îmbunătățiri ale spațiului (20.000–150.000 USD), stoc inițial (15.000–50.000 USD), rezerve de funcționare (3–6 luni de cheltuieli) și autorizații (5.000–25.000 USD). Poziționarea dumneavoastră—fie că deserviți antreprenori locali sau urmăriți producția de precizie—influențează direct aceste cifre.

3. Ce echipamente sunt necesare pentru a deschide un atelier de prelucrare a metalelor?

Echipamentele esențiale pentru începere includ o foarfecă manuală sau mecanică pentru tăiere, o presă hidraulică pentru îndoire, aparate de sudură MIG și TIG pentru asamblare, mașini de șlefuit și unelte pentru finisare, precum și echipamente de măsurare. Pe măsură ce afacerea dumneavoastră se dezvoltă, luați în considerare presele CNC pentru îndoit, presele CNC de perforat pentru modele complexe și tăietoarele cu laser cu fibră pentru designuri intricate. Alegerea echipamentelor trebuie să fie în concordanță cu piața vizată și serviciile oferite.

4. Ce licențe și autorizații sunt necesare pentru o afacere de prelucrare a metalelor?

Autorizațiile necesare includ în mod tipic o licență de operare, autorizație urbanistică pentru activități industriale, autorizație pentru calitatea aerului în cazul emisiilor, autorizație pentru apele pluviale și aprobarea inspectoratului pentru situații de urgență. Conformitatea cu reglementările de mediu EPA NESHAP Regula 6X se aplică operațiunilor care generează fumuri de sudură sau praf metalic. Standardele OSHA prevăd protecția mașinilor, echipamentele de protecție individuală (EPI) și programe scrise de siguranță. Cerințele variază în funcție de locație, așa că este recomandat să consultați autoritățile locale în timpul planificării.

5. Cum stabilesc prețurile pentru lucrările de prelucrare a tablei metalice pentru a obține profit?

Construiți prețul utilizând cinci componente: costul materialelor (inclusiv procentul de rebut), tarifele complete pentru muncă, tarifele mașinilor care acoperă investiția în echipamente și regia, alocarea regiei pentru cheltuielile indirecte și marja de profit (de obicei 10-25%). Luați în calcul timpul de pregătire, manipularea materialelor și inspecția calității. Pentru comenzile în volum, ajustați prețul pe bucată pentru a reflecta economiile de scară. Monitorizați întotdeauna costurile reale în raport cu estimările pentru a vă perfecționa metodologia de stabilire a prețurilor în timp.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —