ROI-ul real al matrițelor personalizate de extrudare pentru producția de masă

ROI-ul real al matrițelor personalizate de extrudare pentru producția de masă

REZUMAT

Rentabilitatea investiției (ROI) pentru matrițele de extrudare personalizate în producția în volum mare este excepțional de ridicată datorită unui cost inițial modest al echipamentului, care este amortizat pe un număr mare de piese. Având în vedere că prețul matrițelor se situează adesea între 300 și peste 2.000 de dolari, costul pe unitate devine minim la scară largă. Acest lucru face ca extrudarea personalizată să fie o metodă de fabricație foarte economică pentru crearea profilurilor complexe și precise, comparativ cu procesele care necesită echipamente mai scumpe, cum ar fi turnarea sub presiune.

Analiza investiției inițiale: O descompunere a costurilor matrițelor de extrudare personalizate

Înainte de calcularea rentabilității pe termen lung, este esențial să înțelegeți investiția inițială în echipamente. Spre deosebire de alte procese de fabricație unde costul echipamentelor poate reprezenta o barieră financiară semnificativă, prețul matrițelor pentru extrudare din aluminiu personalizat este relativ scăzut. Această accesibilitate financiară este un factor principal al rentabilității favorabile, mai ales în scenariile cu volum mare de producție. Cheltuiala inițială pentru o matrice este o taxă unică care, repartizată pe mii sau milioane de unități, are un impact neglijabil asupra prețului final al piesei.

Costul unei matrițe de extrudare nu este o valoare fixă, ci variază în funcție de mai mulți factori importanți de proiectare și fabricație. Conform unui analiză realizată de Ya Ji Aluminum , costurile pot fi împărțite în funcție de complexitate. O matriță simplă masivă poate costa între 300 și 800 de dolari, în timp ce o matriță pentru un profil gol mai complex poate varia între 800 și 2.000 de dolari. Pentru profilele foarte complexe, cu mai multe goluri sau secțiuni foarte mari, investiția poate depăși 2.000 de dolari. Aceste cifre sunt semnificativ mai mici decât cele pentru echipamentele necesare pentru alternative precum turnarea sub presiune, care pot costa peste 25.000 de dolari, așa cum a menționat American Douglas Metals .

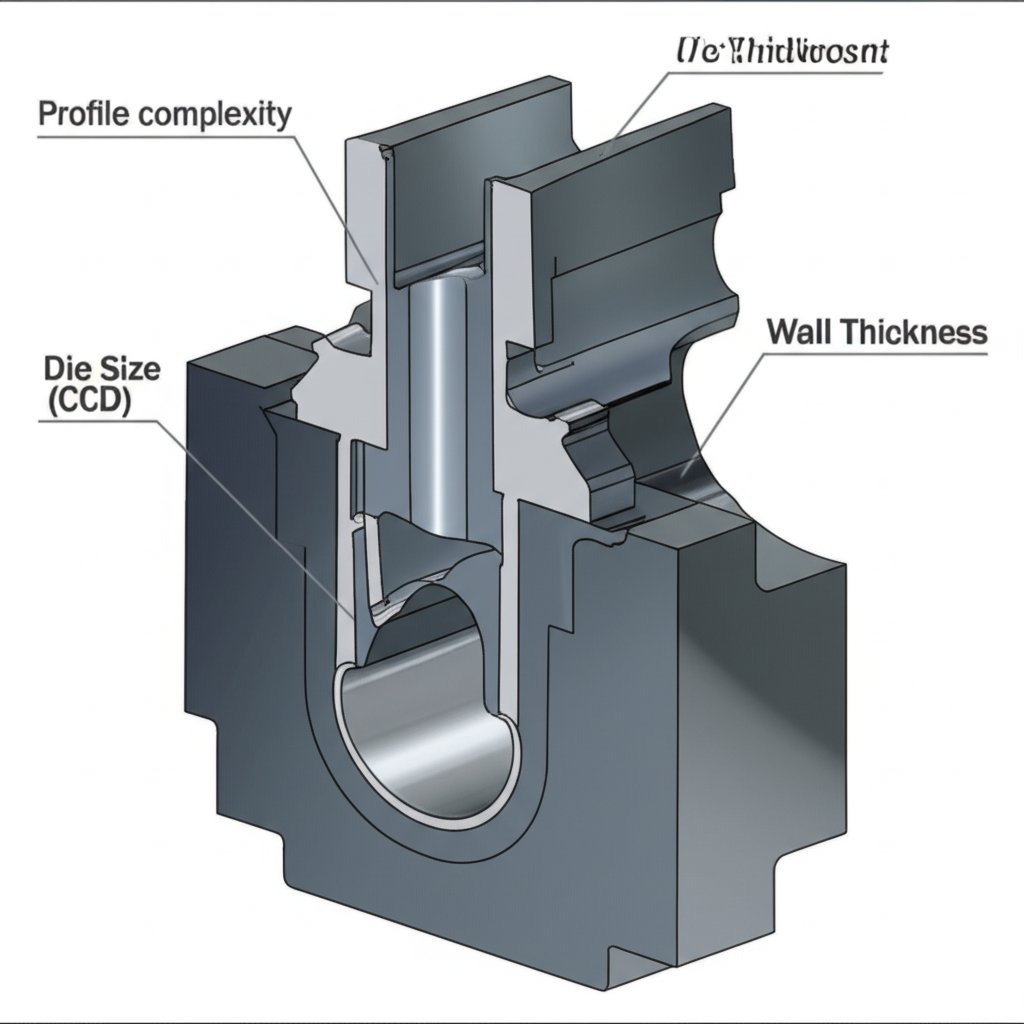

Mai mulți factori critici influențează direct acest cost inițial. Principalul factor este complexitatea profilului. O formă simplă și simetrică este mai ușor de prelucrat și necesită mai puțin oțel decât un profil complex, asimetric, cu goluri interne. Alte variabile importante includ:

- Dimensiunea matriței: Măsurată prin diametrul cercului circumscris (CCD), care reprezintă cel mai mic cerc în care se poate încadra secțiunea transversală a profilului. Un CCD mai mare necesită un bloc de matriță mai mare și, implicit, mai scump.

- Toleranțe: Toleranțele dimensionale mai strânse necesită o prelucrare mai precisă și verificări extensive ale calității, ceea ce crește costul.

- Materialul: Majoritatea matrițelor sunt realizate din oțel pentru scule H13, dar pentru aplicații cu uzură ridicată pot fi necesare materiale sau acoperiri premium, ceea ce crește prețul.

- Numărul de cavitați: Pentru profile mici produse în volume foarte mari, o matriță cu mai multe cavitați poate extrude mai multe piese simultan. Deși costul inițial este mai mare, acest lucru reduce în mod semnificativ costul de producție pe bucată.

Răsplata: Cum contribuie matrițele personalizate la rentabilitatea investiției în producția de mare serie

Esenta calculului rentabilității se regăsește în amortizare. Costul inițial al echipamentului, deși important, este o cheltuială fixă. În producția de mare serie, acest cost este împărțit pe întreaga serie de producție. De exemplu, o matriță de 1.500 USD folosită pentru a produce 100.000 de picioare liniare dintr-un profil adaugă doar 0,015 USD pe picior la cost. Pe măsură ce volumul de producție crește, costul echipamentului pe unitate se apropie de zero, făcând ca materialul brut și timpul de extrudare să devină cheltuielile dominante. Acest principiu este ceea ce face ca extrudarea personalizată să fie un motor puternic pentru producția de masă.

În afara amortizării simple a costurilor, matrițele personalizate generează un randament al investiției prin eficiențe semnificative în inginerie și operațiuni. Procesul de extrudare permite crearea unor secțiuni transversale extrem de complexe, care pot integra mai multe funcții într-un singur component. Această capacitate poate elimina necesitatea unor operațiuni secundare de prelucrare prin așchiere, sudare sau asamblare. De exemplu, elemente precum boss-uri pentru șuruburi, aripioare de radiator sau îmbinări prin clipire pot fi incorporate direct în profil, reducând atât costurile cu forța de muncă, cât și numărul de piese din ansamblul final.

În plus, extrudările personalizate contribuie la rentabilitate prin optimizarea utilizării materialelor. Inginerii pot proiecta profile care plasează metalul doar acolo unde este necesar din punct de vedere structural, creând componente ușoare, dar rezistente. Acesta este un avantaj distinct față de metodele de fabricație substractive, care pornesc de la un bloc masiv de material și generează deșeuri semnificative. Eficiența procesului de extrudare în sine, adesea măsurată prin „randament” — cantitatea de produs finit în raport cu materialul primar utilizat — este în mod natural ridicată, minimizând deșeurile și maximizând valoarea extrasă din bara de aluminiu primar.

Proiectare și planificare strategică: Sfaturi practice pentru a maximiza rentabilitatea

Obținerea unui ROI maxim posibil din matrițele de extrudare personalizate nu este automată; necesită o proiectare atentă și o planificare strategică. Inginerii și proiectanții pot face mai mulți pași concreți pentru a-și optimiza profilele atât din punct de vedere al costurilor, cât și al performanței. Concentrându-se pe proiectarea pentru fabricabilitate (DFM), echipele pot reduce costurile inițiale ale sculelor și pot îmbunătăți viteza de producție, sporind astfel rentabilitatea financiară.

Una dintre cele mai eficiente strategii este menținerea unei grosimi uniforme a pereților pe întregul profil. Variațiile mari ale grosimii pot provoca răcire neuniformă și probleme de curgere a materialului, ducând la instabilitate dimensională. Așa cum subliniază un ghid de proiectare de la Gabrian , formele simetrice sunt mai ușor și mai ieftin de extrudat, deoarece permit o presiune echilibrată asupra matriței. Acum când schimbările de grosime sunt necesare, acestea ar trebui să fie treptate, utilizând tranziții linii și colțuri rotunjite în loc de unghiuri ascuțite, care pot crea puncte de tensiune atât în piesă, cât și în matriță.

Un alt sfat important este evitarea toleranțelor nejustificat de strânse. Specificarea unor toleranțe mai stricte decât necesită aplicația poate crește semnificativ complexitatea și costul matriței. Proiectanții ar trebui, de asemenea, să ia în considerare împărțirea unui profil prea complex în două sau mai multe părți mai simple, care se încastrează una în cealaltă. Deși acest lucru poate părea contraintuitiv, două matrițe simple sunt adesea mai ieftine și mai rapide de realizat decât o singură matriță extrem de complicată. Pentru proiectele cu cerințe exigente, cum ar fi cele din sectorul auto, colaborarea cu un specialist poate fi de un preț inestimabil. Pentru proiectele auto care necesită componente proiectate cu precizie, luați în considerare extruziunile personalizate din aluminiu de la un partener de încredere. Shaoyi Metal Technology oferă un serviciu complet „cheie în mână” , de la prototipare rapidă la producție de serie întreagă în cadrul unui sistem de calitate certificat conform IATF 16949, ajutând la optimizarea procesului de fabricație și la respectarea eficientă a specificațiilor.

Argumentarea din punct de vedere economic pentru extruziunile personalizate

În cele din urmă, justificarea economică pentru investiția în matrițe personalizate de extrudare pentru producția în mare volum este convingătoare. Combinarea unei investiții inițiale reduse în echipamente, a reducerii semnificative a costului pe unitate prin amortizare și a oportunităților importante de consolidare a pieselor și reducere a greutății creează un randament puternic al investiției. Prin adoptarea unor principii strategice de proiectare și colaborarea cu furnizori experimentați, producătorii pot valorifica acest proces versatil pentru a obține un avantaj competitiv semnificativ, reducând costul total al produsului în timp ce îmbunătățesc performanța și calitatea.

Întrebări frecvente

1. Cât costă o matrice de extrudare personalizată?

Costul unui matriță personalizată pentru extrudare din aluminiu se situează în general între 300 și peste 5.000 de dolari. O matriță simplă pentru profil solid poate costa între 300 și 800 de dolari. O matriță pentru profil gol se situează în general între 800 și 2.000 de dolari. Matrițele foarte complexe, mari sau cu mai multe camere pot costa 2.000 de dolari sau mai mult. Prețul final depinde de complexitatea profilului, dimensiune (CCD), toleranțe și numărul de cavitați.

2. Care este randamentul extrudării?

În contextul extrudării, „randament” se referă la cantitatea de produs finit și utilizabil obținut dintr-o anumită cantitate de material brut. Este o măsură a eficienței procesului. Un randament ridicat indică faptul că foarte puțin material a fost pierdut sub formă de deșeu în timpul producției, ceea ce reprezintă un factor esențial pentru menținerea costurilor scăzute, în special în cazul producțiilor în volum mare.

3. Care este prețul extrudării din aluminiu 4040?

Prețul unui profil standard, cum ar fi extrudarea din aluminiu 4040, nu este direct legat de costurile matriței personalizate, deoarece sculele pentru aceste forme comune au fost deja amortizate de mult timp. Prețul pentru profilele standard se bazează în principal pe prețul curent al aluminiului pe kilogram sau livră, la care se adaugă costurile de procesare și finisare ale extruderului. Prețurile variază între furnizori și fluctuează odată cu piața globală a aluminiului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —