Secretele Tablelor de Calitate: 8 Factori pe Care Furnizorii Nu Vă Vor Spune

Înțelegerea ceea ce definește tabla de calitate

V-ați întrebat vreodată de ce două foi de metal care par identice pot avea performanțe atât de diferite în aplicații reale? Răspunsul constă în înțelegerea a ceea ce separă cu adevărat materialele premium de cele standard. Când evaluați tabla de calitate, aveți nevoie mai mult decât de cuvântul unui furnizor — aveți nevoie de criterii clare pentru a o evalua personal.

Calitatea tablei nu este doar o formulă de marketing. Este o combinație măsurabilă de proprietăți ale materialului, precizie în fabricație și caracteristici de performanță care influențează direct succesul proiectului dumneavoastră. Indiferent dacă achiziționați componente pentru autovehicule, sisteme HVAC sau aplicații arhitecturale, cunoașterea acestor principii vă permite să luați decizii informate.

Ce diferențiază tabla premium de cea standard

Gândiți-vă așa: tabla standard își face treaba, dar tabla premium anticipează provocările cu care se va confrunta aplicația dumneavoastră. Diferența se observă în trei domenii esențiale.

În primul rând, există rezistența la tracțiune —cantitatea de forță necesară pentru a trage materialul până la punctul său de rupere. Conform standardelor industriale, această proprietate determină cât de bine rezistă produsul final solicitărilor fără a ceda. În al doilea rând, maleabilitatea influențează modul în care metalul reacționează în procesele de fabricație, cum ar fi îndoirea și formarea. Materialele premium își păstrează integritatea în operațiunile complexe de modelare. În al treilea rând, rezistență la coroziune dictează longevitatea, mai ales în mediile solicitante în care sunt prezente umiditatea sau substanțele chimice.

Stocul standard poate satisface cerințele minime, dar fabricarea de calitate din tablă începe cu materiale care depășesc cerințele de bază. Această diferență devine evidentă atunci când piesele trebuie să se potrivească precis sau să reziste ani întregi de stres operațional.

Cele patru piloni ai evaluării calității tablei metalice

Cum evaluați dacă tabla metalică îndeplinește standardele dvs. de calitate? Concentrați-vă asupra acestor patru indicatori esențiali:

- Compoziția materialului: Calitatea specifică de aliaj și compoziția elementală determină proprietățile mecanice. Certificările emise de organizații precum ASTM sau ISO verifică faptul că materialele îndeplinesc specificațiile documentate privind rezistența, ductilitatea și rezistența la agenți chimici.

- Precizia grosimii: Consistența grosimii pe întreaga foaie este importantă. Precizia dimensională asigură potrivirea corectă a pieselor în timpul asamblării — chiar și abateri minore pot cauza defecțiuni funcționale sau probleme de asamblare.

- Uniformitatea finisajului: Calitatea suprafeței afectează atât estetica, cât și funcționalitatea. Trebuie căutată lipsa defectelor, cum ar fi incluziuni, porozitate, pete de coroziune sau discolorări, care ar putea compromite performanța.

- Integritatea structurală: Aceasta include lipsa deformărilor, tensiunilor interne și a defectelor de fabricație. Folia de metal de calitate își menține forma prevăzută și rezistă distorsiunii în timpul procesării și al utilizării finale.

Înțelegerea acestor piloni vă oferă un cadru pentru evaluarea ofertelor oricărui furnizor. În loc să vă bazați doar pe comparațiile de preț, puteți evalua dacă materialele îndeplinesc cu adevărat cerințele proiectului dumneavoastră. Această cunoaștere se dovedește deosebit de valoroasă atunci când lucrați cu furnizori specializați în tablă laminată de calitate sau cu orice partener de prelucrare — veți vorbi limbajul lor și veți recunoaște momentul în care compromisurile ar putea afecta rezultatele.

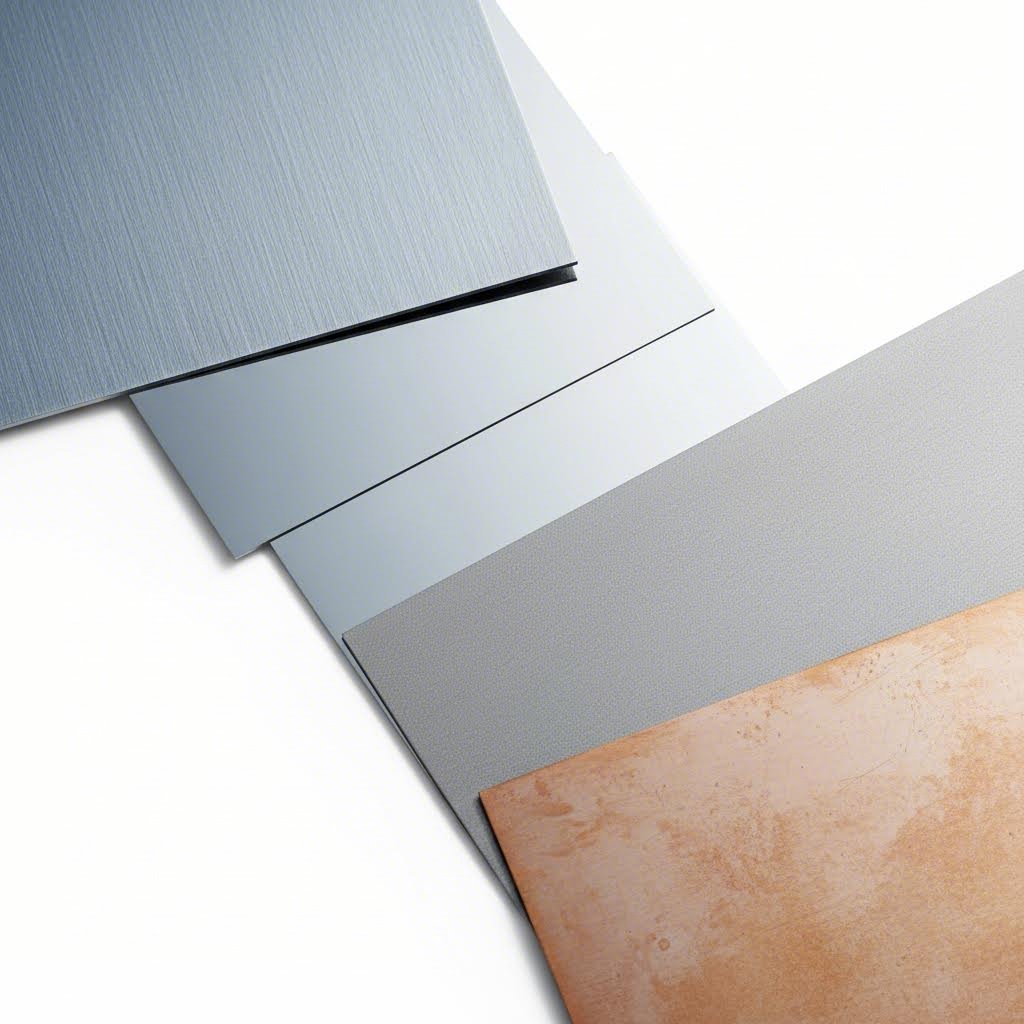

Tipuri de materiale și caracteristicile lor de calitate

Acum că înțelegeți cum să evaluați calitatea, hai să explorăm materialele în sine. Iată ce majoritatea atelierelor de prelucrare a tablei nu vă vor explica din start: fiecare tip de material are indicatori de calitate distincți care influențează performanța în aplicații specifice. Cunoașterea acestor diferențe vă ajută să selectați materialul potrivit — nu doar cel mai ieftin.

Cele mai comune table includ oțelul (în diverse calități), aluminiul, oțelul inoxidabil și cuprul. Fiecare aduce proprietăți unice, iar înțelegerea caracteristicilor lor previne potrivirile costisitoare între selecția materialului și cerințele aplicației.

Calități de oțel și implicațiile privind calitatea

Oțelul domină piața tablelor, dar nu toate tipurile de oțel sunt egale. Conform Asociației Mondiale a Oțelului , există peste 3.500 de calități de oțel disponibile. Calitatea aleasă influențează direct rezistența, prelucrabilitatea și durabilitatea.

Calitățile de oțel urmează un sistem standardizat de numerotare dezvoltat de Societatea Inginerilor Auto (SAE). Iată cum se decodifică aceste numere:

- Prima cifră: Identifică elementul principal de aliere (1XXX indică oțel carbon)

- A doua cifră: Se referă la elementele secundare de aliere

- Ultimele două cifre: Indică conținutul de carbon în sutimi de procent din greutate

De exemplu, oțelul 1020 vă indică faptul că este un oțel carbon fără aliaje secundare și cu un conținut de 0,20% carbon — ceea ce îl face un oțel carbon moale, cu o bună formabilitate. Un conținut mai mare de carbon crește rezistența, dar reduce ductilitatea, adică capacitatea metalului de a fi întins sau prelucrat fără a crăpa.

Categoriile de oțel carbon se împart în funcție de conținutul de carbon:

- Oțel cu conținut scăzut de carbon (oțel moale): Până la 0,3% carbon — excelent pentru formare și sudare

- Oțel carbon mediu: 0,3% până la 0,6% carbon — echilibrează rezistența cu prelucrabilitatea

- Oțel cu carbon înalt: Peste 0,6% carbon — rezistență maximă, dar formabilitate limitată

Atunci când lucrați cu furnizori interni de metale personalizate, înțelegerea acestor calități vă ajută să verificați dacă primiți exact ceea ce necesită aplicația dumneavoastră.

Caracteristici de performanță ale aluminiului vs oțelului inoxidabil

Alegeți între aluminiu și oțel inoxidabil? Această decizie depinde adesea de compromisuri legate de greutate, rezistența la coroziune și cost.

Aluminiul are o densitate de aproape trei ori mai mică decât cea a oțelului. Pentru două piese cu aceeași geometrie, o piesă din oțel cântărește aproape de trei ori mai mult. Această avantaj în greutate face ca aluminiul să fie esențial pentru aplicațiile auto, aero-spațiale și alte domenii în care reducerea masei îmbunătățește eficiența. Conform specialiștilor în materiale, aluminiul are o rezistență la tracțiune între 40 și 690+ MPa , în funcție de aliaj și tratament termic.

Aluminiul are, de asemenea, o protecție incorporată împotriva coroziunii. La contactul cu oxigenul, formează un strat de oxid de aluminiu care acționează ca o armură peste suprafața expusă — spre deosebire de oxidul de fier (rugină), care este slab și se scorojește. Acest lucru face ca aluminiul să fie ideal pentru proiectele de prelucrare a metalelor în Florida și alte medii umede sau costale.

Oțelul inoxidabil, compus din minimum 10,5% crom, oferă o rezistență superioară la coroziune în comparație cu oțelul obișnuit. Cele trei tipuri principale includ:

- Oțel inoxidabil austenitic: Aneutru magnetic, conține aproximativ 18% crom și 8% nichel — utilizat frecvent în bucătării comerciale și în industria alimentară

- Oale Inoxidabile Ferritice: Conținut mai scăzut de nichel, 12-17% crom — potrivit pentru garnituri auto și electrocasnice

- Oțel inoxidabil martensitic: Magnetic și tratat termic, 11-17% crom — utilizat pentru scule de tăiere și instrumente chirurgicale

Cuprul merită menționat pentru aplicații specializate. Conductivitatea sa electrică excelentă îl face ideal pentru cabluri și electronice. Foile de cupru rezistă ruginii deoarece nu conțin suficient conținut de fier, iar materialul devine mai puternic atunci când este aliat cu alte elemente.

Comparare materiale într-o privire

Utilizați acest tabel pentru a compara rapid opțiunile de materiale pentru următorul dvs. proiect:

| Tip de material | Indicatori de calitate | Cele mai bune aplicații | Clasificare durabilitate | Nivel cost |

|---|---|---|---|---|

| Oțel moale carbon (1008, A36) | Prelucrabilitate excelentă, grosime constantă, calitate bună a sudurii | Componente structurale, piese pentru mașini, construcții | Moderată (necesită acoperire pentru protecție anticorozivă) | Scăzut |

| Oțel înalt rezistent (4130) | Rezistență superioară la tracțiune, tratat termic, structură granulară uniformă | Cadre aeroespate, șasiuri auto, componente supuse la solicitări mari | Înaltelor | Înaltelor |

| Oțel inoxidabil (304, 316) | Rezistență la coroziune, calitatea finisajului superficial, verificarea conținutului de crom | Prelucrarea alimentelor, echipamente medicale, aplicații marine | Excelent | Mediu-Mare |

| Aluminiu (5052, 6061) | Raport greutate-rezistență, integritatea stratului de oxid, certificare aliaj | Panouri auto, veselă de gătit, carcase electronice | Bună (strat de oxid autoprotejor) | Mediu |

| Aluminiu înalt rezistent (7075) | Verificarea rezistenței la tracțiune, codificarea tratamentului termic, rezistență la oboseală | Componente aeroespate, piese auto de înaltă performanță | Bun | Mediu-Mare |

| Cupru | Clasificări ale conductivității, procentaj de puritate, uniformitate a finisajului superficial | Instalații electrice, instalații sanitare, arhitectură decorativă | Excelent (fără rugină) | Înaltelor |

| Oțel Galvanizat | Grosimea acoperirii de zinc, calitatea adezivității, uniformitatea acoperirii | Canale HVAC, construcții exterioare, partea inferioară a autovehiculelor | Foarte Bun | Scăzut-Mediu |

Observați cum indicatorii de calitate variază în funcție de tipul materialului. O evaluare a calității aluminiului se concentrează asupra raportului greutate-rezistență și a marcajelor de tratament termic, în timp ce evaluarea oțelului inoxidabil prioritizează conținutul de crom și finisajul superficial. Înțelegerea acestor diferențe vă previne să aplicați criterii greșite procesului dumneavoastră de selecție a materialelor.

După clarificarea tipurilor de materiale, următorul factor esențial este grosimea — iar sistemul de numerotare al calibrului creează confuzie pentru mulți cumpărători.

Alegerea calibrului și grosimii pentru rezultate optime

Iată ceva ce majoritatea furnizorilor nu vor explica: sistemul de numerotare al calibrului funcționează invers față de ceea ce v-ați aștepta. Un număr mai mare de calibru înseamnă de fapt metal mai subțire. Sună confuz? Nu sunteți singur. Acest sistem contra-intuitiv pune probleme chiar și cumpărătorilor experimentați — iar înțelegerea lui este esențială pentru a selecta o tablă de calitate care să corespundă cerințelor proiectului dumneavoastră.

Potrivit specialiștilor din industrie, grosimea măsurată în calibru datează din anii 1800, înainte ca standardele universale de măsurare să existe. Sistemul provine din operațiunile de tras la fir, unde fiecare trecere succesivă printr-o filieră reducea diametrul firului. Mai multe trageri însemnau un fir mai subțire — și un număr de calibru mai mare. Această ciudățenie istorică persistă și astăzi, creând un sistem de măsurare în care oțelul de calibru 10 este considerabil mai gros decât oțelul de calibru 20.

Decodificarea numerelor de calibru pentru tabla metalică

Sistemul de calibru prezintă două provocări care pot compromite alegerea materialului. În primul rând, incrementele dintre numerele de calibru nu sunt egale. Trecerea de la calibrul 3 la calibrul 4 pentru oțel inoxidabil reduce grosimea cu 0,016 inch, în timp ce trecerea de la calibrul 24 la calibrul 25 modifică grosimea doar cu 0,003 inch. În al doilea rând — și acest aspect îi ia prin surprindere pe mulți cumpărători — numerele de calibru înseamnă grosimi diferite pentru materiale diferite .

Iată un exemplu din resursele metalurgice Ryerson:

- oțel inoxidabil calibru 14 = 0,0751 inch

- oțel carbon calibru 14 = 0,0747 inch

- aluminiu calibru 14 = 0,0641 inch

Aceasta reprezintă o diferență de 0,011 inch între oțelul inoxidabil și aluminiu la același calibru — o valoare mult în afara toleranțelor acceptabile pentru aplicații precise. Utilizarea unui tabel greșit de calibre poate însemna comandarea unui material care nu se potrivește cu specificațiile dvs. de proiectare.

De ce există această variație? După cum explică Xometry, dimensiunile calibrului au fost dezvoltate în funcție de greutatea foii pentru un anumit material, nu în funcție de grosimea dimensională reală. Deoarece metalele diferite au densități diferite, același număr de calibru se traduce în măsurători fizice diferite.

Potrivirea grosimii cerințelor proiectului

Selectarea grosimii potrivite implică echilibrarea mai multor factori: cerințe structurale, limitări de greutate, procese de fabricație și cost. Iată cum să abordați fiecare considerent:

Cerințe structurale impun grosimea minimă. O foaie metalică de calibru 10 (aproximativ 3,4 mm sau 0,1345 inchi pentru oțel) suportă aplicații heavy-duty, cum ar fi componente structurale și ansambluri portante. Calibrele mai subțiri sunt potrivite pentru carcase, panouri și elemente decorative unde cerințele de rezistență sunt mai reduse.

Procese de fabricație influențează și selecția. Fabricarea personalizată de calitate din metal implică adesea operațiuni de îndoire, formare sau sudură. Materialele mai groase rezistă mai bine deformărilor în timpul manipulării, dar necesită o forță mai mare pentru formare. Calibrele mai subțiri se îndoiesc mai ușor, dar prezintă riscul de răsucire sau rupere în timpul operațiunilor agresive de formare.

Considerații privind greutatea contează pentru aplicațiile în care masa afectează performanța. Proiectele din domeniul auto și aerospațial specifică adesea cel mai subțire calibru care satisface cerințele structurale, pentru a minimiza greutatea.

Utilizați acest tabel de referință pentru a asocia numerele comune de calibru cu măsurătorile lor reale și aplicațiile tipice:

| Numărul gauge | Grosime oțel (inchi) | Grosimea oțelului (mm) | Grosime inox (inchi) | Grosime aluminiu (inchi) | Aplicații recomandate |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Componente structurale masive, echipamente industriale, piese pentru șasiuri |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Braițe structurale, protecții pentru mașini, carcase grele |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Panouri auto, carcase pentru echipamente, componente cu solicitare moderată |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Instalații HVAC, panouri pentru aparate electrocasnice, aplicații structurale ușoare |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Lucrări generale de tablă, carcase, garnituri decorative |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Închideri ușoare, carcase electronice, panouri neportante |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Jgheaburi de scurgere, canalizare ușoară, aplicații decorative |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Carcase subțiri, prototipuri, aplicații cu solicitare redusă |

Observați cum același număr de calibru produce grosimi diferite în funcție de material. De aceea, specificarea grosimii dimensionale în inch sau milimetri — și nu doar a calibrului — reduce erorile la comandă și asigură primirea unui material care îndeplinește cerințele proiectului.

Există, de asemenea, o limită practică de reținut: majoritatea tablelor au o limită inferioară de aproximativ 0,5 mm și una superioară de 6 mm. Conform standardelor industriale, orice metal mai gros de 6 mm este clasificat ca placă, nu ca tablă.

Luarea unei decizii informatizate privind grosimea tablei reduce deșeurile și costurile de producție. Înainte de a alege calibrul, luați în considerare aplicația, tipul de material, factorii de mediu, standardele industriale, greutatea și bugetul.

Atunci când lucrați cu furnizori — fie că sunteți în căutarea unui serviciu de îndoire a tablei metalice în apropierea mea, fie că evaluați un prelucrător specializat — confirmați întotdeauna atât numărul calibrului, cât și grosimea dimensională reală în specificațiile dvs. Această verificare dublă previne neînțelegerile și asigură că tabla metalică de calitate ajunge la destinație pregătită pentru aplicația dvs. specifică.

Acoperind tipurile de materiale și noțiunile fundamentale despre grosime, următoarea considerație este modul în care cerințele de calitate se modifică în funcție de diferitele industrii și aplicații.

Cerințe de calitate în diferite industrii

Iată ce face evaluarea tablei metalice dificilă: același material care se remarcă într-o anumită aplicație ar putea eșua complet în alta. Un panou din oțel galvanizat de calibru 16, perfect pentru instalații HVAC, ar putea fi complet nepotrivit pentru componente auto de precizie. Înțelegerea modului în care cerințele de calitate variază între industrii vă ajută să specificați materiale care funcționează efectiv — nu doar materiale care par bune pe hârtie.

Majoritatea furnizorilor se specializează într-unul sau două sectoare, ceea ce înseamnă că standardele lor de calitate reflectă aceste nevoi specifice. Atunci când achiziționați pentru mai multe aplicații sau pătrundeți într-un domeniu necunoscut, aveți nevoie de o perspectivă mai largă asupra a ceea ce înseamnă cu adevărat „calitatea” în fiecare context.

Cerințe pentru componente auto și de precizie

Industria auto impune unele dintre cele mai strânse toleranțe în fabricarea pieselor din tablă. De ce? Pentru că componentele trebuie să se potrivească precis în mii de ansambluri, să reziste la vibrații continue și să funcționeze fiabil ani de zile în condiții dificile.

La evaluarea tablelor metalice pentru aplicații auto, concentrați-vă asupra acestor criterii critice de calitate:

- Acuratețe dimensională: Toleranțele se situează adesea în limitele ±0,1 mm pentru componentele stampilate — orice abatere duce la probleme de potrivire în timpul asamblării

- Consistența finisajului superficial: Panourile vizibile ale caroseriei necesită finisaje uniforme, fără zgârieturi, dărâmături sau urme de scule care să apară prin vopsea

- Deformabilitate fără revenire elastică: Oțelurile de înaltă rezistență trebuie să se îndoaie în mod previzibil fără o recuperare elastică excesivă care ar putea distorsiona dimensiunile finale

- Rezistență la obrazoi: Componentele de suspensie și șasiu suportă milioane de cicluri de stres pe durata de viață a unui vehicul

- Capabilitate de sudare: Materialele trebuie să fie asamblate curat, fără porozitate sau fisuri care să compromită integritatea structurală

Producția componentelor de precizie—indiferent dacă este vorba despre autovehicule, aeronautică sau mașini industriale—presupune cerințe similare. Atelierele mecanice din Naples, Florida, și unitățile de prelucrare din întreaga țară aplică aceste standarde atunci când produc piese pentru care eșecul nu este o opțiune. Diferența esențială față de alte industrii? Fiecare specificație este documentată, verificată și urmărită până la certificările materialelor.

Standarde pentru echipamente HVAC și industriale

Aplicațiile HVAC prioritizează proprietăți diferite față de componentele de precizie. Tabla ondulată și carcasele echipamentelor trebuie să reziste la coroziune, să mențină rigiditatea structurală în condiții de variație termică și adesea trebuie să respecte normele de siguranță la incendiu.

Indicatorii de calitate pentru tabla metalică utilizată în sisteme HVAC includ:

- Calitatea zincării: Grosimea și aderența stratului de zinc previn ruginirea în medii umede — stratul minim G90 (0,90 uncii/picior pătrat) este standard pentru majoritatea canalelor de ventilație

- Integritatea îmbinărilor: Îmbinările corect formate previn pierderile de aer care reduc eficiența sistemului

- Consistența calibrului: Grosimea uniformă asigură caracteristici previzibile ale debitului de aer și performanță la zgomot

- Toleranța la dilatare termică: Materialele trebuie să suporte cicluri repetate de încălzire și răcire fără a se deforma sau desprinde la îmbinări

Echipamentele industriale impun cerințe suplimentare de durabilitate. Carcasele pentru mașinării, panourile de comandă și echipamentele de procesare sunt supuse impacturilor, expunerii la substanțe chimice și procedurilor riguroase de curățare. Calitățile de oțel inoxidabil precum 304 sau 316 devin esențiale atunci când sunt prezente substanțe corozive.

Standarde de calitate în construcții și arhitectură

Acoperișurile, elementele de etanșare și lucrările metalice arhitecturale se confruntă cu provocări unice: expunere de decenii la intemperii, mișcări termice și așteptări estetice pe care alte industrii nu le iau în considerare.

Conform Heather & Little , având peste 90 de ani de experiență în lucrări de tablă arhitecturală, materialele de construcție de calitate ar trebui să demonstreze:

- Rezistență la coroziune adecvată mediului: Instalațiile costiere necesită o protecție diferită față de aplicațiile din interiorul țării — cuprul și oțelul inoxidabil performează bine în medii marine unde oțelul galvanizat întâmpină dificultăți

- Durabilitatea finisajului: Suprafețele vopsite, acoperite cu pulberi sau anodizate trebuie să reziste degradării cauzate de radiațiile UV, îmbătrânirii și decolorării pe durate de viață de peste 20 de ani

- Gestionarea expansiunii termice: Panourile de acoperiș pot suporta variații de temperatură de peste 100°F — rosturile de dilatare și sistemele de fixare trebuie să permită mișcarea fără deformări

- Consistență estetică: Elementele arhitecturale vizibile necesită corespondența nuanțelor între loturile de producție și rezistență la fenomenul de „oil canning” (distorsiune ondulată a suprafeței)

- Conformitate cu Codul: Clasificările la foc, rezistența la ridicarea vântului și clasificările la impact variază în funcție de autoritatea jurisdicțională și tipul clădirii

Instalatorii sudori din Napoli, FL și facilitățile atelierelor mecanice din Napoli care lucrează la proiecte arhitecturale înțeleg că aceste instalații devin elemente permanente ale clădirii. Compromisurile privind calitatea se manifestă prin defecte premature, scurgeri sau degradare vizibilă, ceea ce reflectă negativ asupra tuturor celor implicați.

Calitate specifică industriei într-o singură privire

Luați în considerare modul în care același factor de calitate are o importanță diferită în diverse industrii:

| Factor de calitate | Prioritate automotive | Prioritate HVAC | Prioritate arhitecturală | Prioritate industrială |

|---|---|---|---|---|

| Toleranța dimensională | Critic (±0,1 mm) | Moderat (±0,5 mm) | Moderat | Variază în funcție de aplicație |

| Finalizare suprafață | Critic pentru piesele vizibile | Prioritate scăzută | Critice | Scăzut spre moderat |

| Rezistență la coroziune | Ridicat (piese de subansamblu) | Înaltelor | Critice | Variază în funcție de mediu |

| Rezistență la obosiune | Critice | Prioritate scăzută | Moderat | Ridicat pentru piesele mobile |

| Consistență estetică | Critic pentru panourile caroseriei | Nu se aplică | Critice | Prioritate scăzută |

| Cerințe de certificare | Extensiv (IATF 16949) | Moderat (UL, SMACNA) | Dependent de norme | Specific aplicației |

Această perspectivă transversală între industrii arată de ce definiția unui singur furnizor privind «calitatea» s-ar putea să nu corespundă nevoilor dumneavoastră specifice. Un prelucrător axat în principal pe instalații HVAC aplică standarde diferite față de cel care deservește sectorul auto, chiar dacă utilizează aceleași materiale de bază.

Înțelegerea acestor cerințe specifice industriei vă pregătește să puneți întrebări mai bine fundamentate atunci când evaluați furnizorii. Dar calitatea nu este doar despre materialele brute — este la fel de important modul în care aceste materiale sunt transformate în timpul procesului de prelucrare.

Procese de fabricație care determină calitatea finală

Ați ales materialul potrivit și ați specificat grosimea corectă. Acum apare întrebarea crucială pe care majoritatea furnizorilor o ignoră: cum afectează procesul de fabricație însuși produsul dumneavoastră final? Adevărul este că, chiar și tabla premium poate deveni deșeu dacă procesele de tăiere, îndoire, formare sau sudare introduc defecte. Înțelegerea procesului de prelucrare a tablei vă oferă posibilitatea de a evalua dacă metodele unui furnizor păstrează — sau compromit — calitatea materialului.

Conform Prime Fabrication, controlul calității în prelucrarea metalelor implică monitorizarea fiecărui pas pentru a minimiza defectele, a asigura consistența și a produce produse finite de înaltă calitate. Fiecare etapă a fabricației oferă oportunități de îmbunătățire a calității — sau de degradare a acesteia. Să analizăm ce se întâmplă la fiecare pas și ce trebuie să căutați atunci când evaluați componentele finite.

Tăierea precisă și impactul acesteia asupra calității marginii

Tăierea este punctul de pornire al prelucrării, iar metoda utilizată afectează direct calitatea marginii, precizia dimensională și procesările ulterioare. Serviciile moderne de tăiere precisă a metalelor folosesc mai multe tehnologii, fiecare având implicații distincte privind calitatea:

- Taieră cu laser: Oferă o precizie fără egal pentru forme complicate, cu zone afectate termic minime — ideal pentru piese care necesită toleranțe strânse

- Tăiere cu plasmă: Mai rapidă pentru materiale groase, dar produce margini mai aspre, care pot necesita finisări suplimentare

- Tăiere cu jet de apă: Elimină complet distorsiunile termice, păstrând proprietățile materialului pentru aplicații sensibile la căldură

- Tăiere mecanică (decupare): Rentabilă pentru tăieturi drepte, dar poate provoca deformări ale marginii pe grosimi mai mari

De ce este metoda de tăiere atât de importantă? După cum explică Minifaber, tăierea cu laser și îndoirea sunt procese consecutive — erorile apărute în timpul tăierii pot duce la anularea operațiunilor ulterioare, provocând o pierdere semnificativă de timp și material. O tăiere precisă cu laser asigură o îndoire uniformă, reducând deformările și îmbunătățind calitatea produsului finit.

Atunci când evaluați calitatea tăierii, verificați următorii indicatori:

- Dreptitudinea marginii: Marginile curate, fără bavuri, indică parametri corecți de tăiere

- Discolorare datorată căldurii: Oxidarea excesivă sau colorarea albastruie sugerează viteze sau setări incorecte ale puterii

- Acuratețe dimensională: Măsurați mai multe puncte în raport cu specificațiile — variațiile indică probleme de calibrare a echipamentului

- Contaminarea suprafeței: Cenușa, zgura sau reziduurile afectează procesele ulterioare, cum ar fi sudura și finisarea

Tehnici de formare care păstrează integritatea materialului

Odată tăiată la formă, tabla este supusă în mod tipic operațiunilor de deformare plastică — îndoire, rulare, ambutisare sau tragere — pentru a obține o geometrie tridimensională. Aceste tehnici de prelucrare a tablei aplică forțe controlate pentru a remodela materialul fără a elimina nicio parte din acesta. Provocarea? Păstrarea integrității materialului în timp ce se obțin unghiuri și curbe precise.

Conform New Mexico Metals LLC , diferite tehnici de prelucrare a tablei ajută la obținerea formelor dorite, iar o forță de muncă calificată știe când fiecare metodă ar fi cea mai eficientă. Iată cum influențează procesele comune de deformare calitatea:

- Îndoire: O matriță și un poanson îndoiesc metalul în forme în V, U sau unghiuri personalizate. Calitatea depinde de alegerea corectă a sculelor, de calculul precis al adaosului de îndoire și de proprietățile constante ale materialului. Revenirea elastică — tendința metalului de a reveni parțial la forma sa inițială — trebuie anticipată și compensată.

- Îndoire marginală/rotunjire: Marginile aspre sau neregulate sunt îndoite peste ele însele (borduri deschise, închise sau în formă de lacrimă). Acest lucru consolidează marginile și elimină suprafețele ascuțite care ar putea cauza răni sau deteriorarea materialului.

- Aplicarea cu ferul: Asigură o grosime uniformă pe întreaga foaie metalică. Atunci când materialul este prea gros pentru o aplicație, laminarea obține o consistență potrivită pentru prelucrarea ulterioară.

- Tragere Profundă: Transformă foi plane în componente de formă cilindrică sau paralelipipedică. Materialul se întinde semnificativ, făcând ca ductilitatea și orientarea grăunților să fie esențiale pentru prevenirea rupturilor sau cutei.

Puncte de control al calității pentru componentele formate includ:

- Precizia unghiului: Verificați unghiurile de îndoire conform specificațiilor, utilizând instrumente de măsurare precise

- Crăpături de suprafață: Examinați suprafețele exterioare ale îndoiturii pentru microfisuri care indică o tensiune excesivă

- Consistență dimensională: Verificați dacă dimensiunile formate corespund între mai multe piese dintr-un lot de producție

- Compensarea revenirii elastice: Confirmați că unghiurile finale iau în considerare revenirea elastică

Calitatea sudurii și integritatea îmbinărilor

Sudarea unește piese metalice separate în ansambluri unificate. Conform standardelor de calitate din industrie, sudarea este un proces esențial care asigură robustețea tuturor îmbinărilor. Evaluarea calității sudurii necesită examinarea adâncimii de pătrundere, a calității cordoanelor de sudură și a aliniamentului.

Pașii secvențiali pentru asigurarea calității sudurii includ:

- Pregătirea înainte de sudare: Suprafețele trebuie să fie curate, potrivite corespunzător și libere de contaminanți care pot cauza porozitate

- Controlul parametrilor de sudare: Amperajul, tensiunea, viteza de deplasare și gazul de protecție corecte asigură rezultate constante

- Inspecție vizuală: Identifică anomaliile de suprafață precum subtierea marginii, suprapunerea, stropii sau fuziunea incompletă

- Testare Fără Destructie (TND): Testarea ultrasonică și testarea radiografică oferă o evaluare completă a integrității interne a sudurii

- Tratament după sudare: Operațiile de relaxare a tensiunilor, rectificare sau finisare elimină tensiunile reziduale și imperfecțiunile de suprafață

Inspecia vizuală servește ca mecanism esențial inițial pentru identificarea anomaliilor potențiale, dar tehnici NDT suplimentare oferă o analiză mai aprofundată în aplicațiile structurale unde eșecul nu este acceptabil.

Procese de finisare și calitate finală

Finisarea suprafeței finalizează ciclul de fabricație. Indiferent dacă scopul este protecția împotriva coroziunii, estetica sau performanța funcțională, tratamentele de finisare au un impact semnificativ asupra modului în care produsele își desfășoară activitatea în exploatare.

Opțiuni comune de finisare includ:

- Vopsire în Pulbere: Finisaj durabil și uniform cu rezistență excelentă la coroziune

- Vopsire: Opțiuni variate de culori cu niveluri diferite de durabilitate

- Anodizarea: Proces electrochimic care creează straturi oxizi protectivi pe aluminiu

- Placare: Aplică straturi subțiri metalice (zinc, crom, nichel) pentru protecție sau aspect estetic

- Pasivare: Tratament chimic care îmbunătățește rezistența la coroziune a oțelului inoxidabil

Cum să evaluați calitatea fabricației propriu-zise

Imaginați-vă că primiți piese de la un furnizor nou. Cum evaluați dacă calitatea fabricației respectă standardele dumneavoastră? Urmați această secvență de evaluare:

- Inspecție vizuală: Examinați suprafețele pentru zgârieturi, dărâmături, decolorări sau contaminare — defectele vizibile cu ochiul liber indică probleme de control al procesului

- Verificarea dimensională: Măsurați dimensiunile critice conform specificațiilor, folosind subler, micrometru sau echipamente CMM

- Evaluarea calității muchiilor: Verificați marginile tăiate pentru existența buruielor, asperităților sau deteriorărilor termice

- Inspecția îndoirii: Verificați unghiurile, căutați crăpături și confirmați consistența între mai multe piese

- Examinarea sudurilor: Căutați o aparență uniformă a cordoanelor de sudură, penetrare corespunzătoare și absența defectelor

- Evaluarea finisajului: Evaluează aderența, uniformitatea și conformitatea grosimii stratului de acoperire

Controlul calității este esențial în prelucrarea tablei pentru a se asigura că produsele respectă standardele specificate și cerințele clienților. Acesta include detectarea defectelor, corectarea acestora și fabricarea doar a produselor de calitate.

Trecerea spre automatizare a transformat calitatea în prelucrarea materialelor. După cum subliniază surse din industrie, sistemele robotice și comenzile CNC reduc intervenția umană, minimizează erorile legate de oboseală și sporesc în mod semnificativ siguranța generală la locul de muncă. Componentele produse prin sisteme automate respectă din ce în ce mai mult specificațiile de proiectare și toleranțele, satisfăcând clienții care solicită precizie și consistență.

Atunci când colaborați cu un furnizor Pomper Sheet Metal Inc sau orice partener de prelucrare, înțelegerea acestor procese vă ajută să adresați întrebări fundamentate despre echipamente, capacități și procedurile de control al calității. Dar cum se traduc aceste investiții în calitate în ceea ce privește prețurile — și ce costuri ascunse apar atunci când se fac compromisuri?

Factori de cost care influențează calitatea tablei metalice

Iată o întrebare la care furnizorii răspund rareori direct: de ce costă mai mult tabla metalică de înaltă calitate — și merită cu adevărat investiția? Relația dintre calitate și preț nu este atât de simplă ca „ceea ce plătești, asta obții”. Înțelegerea factorilor specifici care determină costurile vă ajută să luați decizii de cumpărare mai inteligente și să evitați capcana costisitoare a economiei false.

Conform Sunlink Metal , alegerea ofertei cu cel mai scăzut preț poate duce la refaceri, întârzieri sau probleme structurale, în timp ce plata excesivă reduce rentabilitatea proiectului. Cheia este găsirea echilibrului potrivit — iar acest lucru începe cu înțelegerea a ceea ce plătiți de fapt.

De ce materialele premium au prețuri mai mari

Când comparați ofertele primite de la diferiți furnizori, diferența de preț între tabla standard și cea premium poate părea ciudată. Ce justifică această diferență? Mai mulți factori interconectați determină prețul tablei metalice:

- Calitatea materialului și compoziția: Aliajele de calitate superioară conțin elemente mai rafinate și trec printr-un control mai strict al fabricației. De exemplu, oțelul inoxidabil 304 costă mai mult inițial în comparație cu oțelul slab sau aluminiul, deoarece oferă o durabilitate superioară, în special în medii exterioare sau corozive.

- Grosimea și consistența calibrului: Potrivit specialiștilor din industrie, materialele mai groase necesită mai mult timp pentru tăiere, îndoire și sudare, ceea ce afectează direct timpul de producție și costurile. Toleranțele strânse la grosime necesită de asemenea procese de fabricație mai precise.

- Tipul finisajului și tratamentul: O piesă din aluminiu brut poate costa semnificativ mai puțin decât aceeași piesă cu un finisaj prin pudră. Deși această diferență poate părea mare, vopsirea prin pudră oferă o durabilitate mai bună pe termen lung și un aspect mai curat – ceea ce o face rentabilă pentru produsele destinate clienților.

- Cerințe de certificare: Materialele care au certificări ASTM, ISO sau specifice industriei sunt supuse unor teste și documentări suplimentare. Această verificare adaugă costuri, dar oferă urmărire și asigurarea calității pe care materialele generice nu le au.

- Complexitatea fabricației: Conform TMCO , geometria unei piese afectează în mod semnificativ durata necesară pentru fabricare. Componentele cu multiple îndoiri, decupaje complicate sau toleranțe strânse necesită mai mult timp pentru programare, configurare și inspecție.

- Volumul de Producție: Un singur prototip sau o serie mică costă mai mult per unitate decât o comandă de mare volum, deoarece timpul de configurare și programare este distribuit unui număr mai mic de piese.

Există, de asemenea, un factor pe care mulți cumpărători îl trec cu vederea: puterea de cumpărare a furnizorului. Companiile care achiziționează mii de tone de material deodată pot transmite economiile clienților. Magazinul local vă poate stabili un preț mai mare pentru aluminiu pur și simplu pentru că nu are volumul necesar pentru a negocia tarife în bloc.

Costurile ascunse ale alegerii tablelor metalice de calitate scăzută

Cotația cea mai ieftină devine adesea decizia cea mai costisitoare. Cum? Materialele și execuția de calitate scăzută creează costuri ulterioare care nu apar în factura inițială.

Potrivit specialiștilor în prelucrarea metalelor, un prelucrător care oferă prețuri foarte mici poate compensa prin forță de muncă mai puțin experimentată, control dimensional slab, verificări minime ale calității, tehnici slabe de sudură sau finisări necorespunzătoare. Aceste compromisuri duc la:

- Costuri legate de refacerea lucrărilor și respingerea pieselor: Piesele care nu respectă specificațiile necesită corecții sau înlocuire — dublând investiția dumneavoastră în materiale și manoperă

- Întârzieri la montaj: Componentele care nu se potrivesc corespunzător provoacă probleme pe șantier, prelungind termenii limită ai proiectului și numărul de ore de muncă

- Înlocuire prematură: Materialele care nu au rezistență adecvată la coroziune sau integritate structurală se defectează mai devreme decât era de așteptat, necesitând înlocuire completă în loc de durata de viață prevăzută

- Cheltuieli pentru acoperiri și tratamente: Alegerea oțelului slab carbonic în locul celui inoxidabil pentru a economisi bani poate necesita acoperiri protectoare care elimină economiile inițiale—iar aceste acoperiri necesită întreținere periodică

- Deteriorarea reputației: Componentele defecte reflectă negativ asupra proiectului sau produsului dumneavoastră, afectând încrederea clienților și viitoarele afaceri

Abordați problema selecției materialelor astfel: întrebarea corectă nu este «Care este cel mai ieftin?», ci «Ce material este potrivit pentru mediu și durata de viață necesară?». Alegerea greșită duce la coroziune, degradarea structurii și înlocuirea prematură.

Partenerul de fabricație cel mai rentabil nu este neapărat cel cu oferta cea mai scăzută — este cel care aduce valoare prin precizie, fiabilitate și parteneriat pe termen lung.

Realizarea unor compromisuri inteligente între cost și calitate

Cum echilibrați constrângerile bugetare cu cerințele de calitate? Începeți prin a identifica domeniile în care calitatea este esențială pentru aplicația dumneavoastră specifică:

- Suprafețe vizibile: Componentele vizibile pentru client justifică investiția în finisări mai bune și calitate superioară a suprafeței

- Elemente Structurale: Părțile care susțin sarcina sau cele critice pentru siguranță necesită materiale de calitate superioară și toleranțe mai strânse

- Expozita la Mediu: Mediile exterioare sau corozive necesită o protecție adecvată împotriva coroziunii — proprietățile inoxidabile ale oțelului inoxidabil vă pot scuti de problemele anuale de întreținere

- Dimensiuni critice pentru potrivire: Părțile care trebuie să se conecteze precis cu alte componente necesită o precizie constantă a grosimii

Pentru aplicații necritice, materialele standard cu o calitate adecvată pot oferi cea mai bună valoare. Scopul este să adaptați investiția la cerințele reale — fără a supraevalua specificațiile, dar nici fără a face compromisuri acolo unde contează performanța.

Înțelegerea acestor factori de cost vă permite să evaluați ofertele mai eficient. Dar cum verificați dacă un furnizor livrează efectiv calitatea promisă? Aici intervin certificările și standardele.

Certificări și standarde care validează calitatea

Cum știți că afirmațiile unui furnizor despre calitate nu sunt doar vorbe de marketing? Răspunsul se află în certificatele terților – verificarea independentă a faptului că procesele, materialele și rezultatele unui producător respectă standardele stabilite. Atunci când înțelegeți ce înseamnă de fapt aceste certificări, puteți face diferența între fabricanții cu adevărat orientați pe calitate și cei care fac promisiuni goale.

Conform Pacific Certifications , producătorii de produse din tablă subțire susțin industrii esențiale, inclusiv automotive, aerospațial, mașini industriale, aparate casnice, electronice, energie regenerabilă, HVAC și construcții. Pe măsură ce precizia, durabilitatea, rezistența la coroziune, standardele de siguranță și cerințele de conformitate cresc în întregul lanț global de aprovizionare, certificările ISO oferă producătorilor disciplină operațională, procese de calitate documentate și încredere competitivă.

Certificări industriale care garantează standardele de calitate

Nu toate certificatele au același grad de importanță pentru fiecare aplicație. Înțelegerea standardelor care se aplică în industria dvs. vă ajută să evaluați dacă acreditările unui furnizor corespund cerințelor dvs. Iată principalele certificate în domeniul prelucrării metalelor pe care le veți întâlni:

- ISO 9001: Standardul fundamental al sistemului de management al calității (SMC), recunoscut la nivel global. Acesta asigură faptul că produsele îndeplinesc în mod constant cerințele clienților și reglementările aplicabile. Pentru producătorii de piese din tablă, această certificare demonstrează angajamentul față de procese documentate, îmbunătățirea continuă și satisfacția clienților.

- ISO 14001: Acoperă sistemele de management al mediului. Producătorii care dețin această certificare demonstrează o utilizare eficientă a resurselor, reducerea deșeurilor și respectarea reglementărilor privind mediul – aspecte din ce în ce mai importante pentru companiile cu cerințe de sustenabilitate.

- ISO 45001: Se concentrează asupra managementului sănătății și securității în muncă. Această normă asigură condiții sigure de lucru prin gestionarea proactivă a riscurilor, mai ales în unitățile de prelucrare a tablei, unde operațiunile de tăiere, sudare și formare prezintă pericole inerente.

- ISO 3834: Abordează în mod specific cerințele de calitate pentru procesele de sudare. Conform surselor din industrie, sudarea este esențială în fabricarea din tablă, iar această normă asigură procese de sudare de înaltă calitate, esențiale pentru menținerea integrității structurale.

- ISO 1090: Se aplică în mod specific construcțiilor structurale din oțel și aluminiu, asigurând conformitatea cu cerințele de siguranță și performanță pentru aplicații în construcții.

- AWS D1.1: Standardul Societății Americane de Sudură pentru sudura structurală. Potrivit AZ Metals , acesta stabilește cerințe privind procesele de sudare, materialele și calificările sudorilor pentru componentele structurale din oțel utilizate la poduri, clădiri și infrastructură.

- ASME Secțiunea IX: Acoperă standardele de sudură și lipire pentru vase, conducte și componente care suportă presiuni ridicate — esențiale pentru producătorii care lucrează la boilere, recipiente sub presiune și echipamente conexe.

În afara certificărilor de proces, căutați certificări ale materialelor emise de organizații precum ASTM (American Society for Testing and Materials), care atestă faptul că anumite proprietăți ale materialelor corespund unor specificații documentate.

Ce înseamnă IATF 16949 pentru componentele de precizie

Dacă achiziționați tablă de calitate pentru aplicații auto, există o certificare care se remarcă față de celelalte: IATF 16949. Aceasta nu este doar o altă etichetă de calitate — este standardul definitiv de asigurare a calității pentru tabla utilizată în industria auto.

Conform Xometry, International Automotive Task Force (IATF) menține acest cadru folosind sistemul de management al calității ISO 9001 ca bază, dar adaptat în mod specific pentru producătorii și furnizorii din industria auto. Certificarea IATF 16949 acoperă o gamă impresionantă de subiecte și pune accent sporit pe crearea unei consistențe, siguranțe și calități în produsele auto.

Ce face ca IATF 16949 să fie diferită față de standardele generale ISO?

- Accent specific industriei auto: În timp ce ISO 9001 se aplică în general în diverse industrii, IATF 16949 concentrează cerințele specifice provocărilor din fabricarea autovehiculelor

- Certificare binară: O companie fie îndeplinește standardul, fie nu — nu există certificări parțiale sau variațiuni

- Accent pe prevenirea defectelor: Standardul prioritizează limitarea defectelor în produse, ceea ce reduce de asemenea deșeurile și eforturile irosite întreaga lanț de aprovizionare

- Cerințe privind lanțul de aprovizionare: Deși nu este obligatorie legal, furnizorii și producătorii OEM adesea nu colaborează cu fabrici care nu dețin această certificare

Pentru componente auto de precizie, cum ar fi piese ale șasiului, sisteme de suspensie și ansambluri structurale, certificarea IATF 16949 semnalează faptul că un producător menține controale riguroase de calitate, necesare acestor aplicații. Companii precum Shaoyi (Ningbo) Metal Technology demonstrează acest angajament prin operațiunile lor certificate IATF 16949, livrând piese personalizate din tablă și ansambluri de precizie pentru producătorii auto care nu pot face compromisuri în ceea ce privește calitatea.

Cum se traduc certificările în calitate în lumea reală

Certificările nu sunt doar hârtii—ele reprezintă sisteme documentate care au un impact direct asupra produselor pe care le primiți. Potrivit experților din industrie, cel mai important aspect în prelucrarea metalelor este menținerea calității. Compromisurile nu sunt o opțiune, deoarece milioane de proiecte viitoare depind de aceasta.

Când un producător deține standardele ISO relevante pentru tabla metalică, vă puteți aștepta la:

- Procese documentate: Fiecare etapă de producție urmează proceduri stabilite care pot fi auditate și verificate

- Traceabilitate: Materialele și procesele pot fi urmărite în întregul lanț de aprovizionare

- Îmbunătățire continuă: Organizațiile certificate trebuie să demonstreze eforturi continue pentru îmbunătățirea calității

- Audite regulate: Evaluările terțe părți verifică conformitatea continuă, nu doar la certificarea inițială

- Sisteme de acțiuni corective: Atunci când apar probleme, procese formale asigură identificarea și remedierea cauzelor profunde

Piața globală a prelucrării tablei reflectă această tendință de certificare. Conform date din industrie , peste 60 la sută dintre principali furnizori mondiali de prelucrare a tablei dețin cel puțin certificarea ISO 9001, iar adoptarea certificării ISO 3834 pentru sudură a crescut semnificativ în segmentele auto și al fabricației pentru energie regenerabilă.

Producătorii de metal au o responsabilitate enormă pentru munca lor, menținerea calității și angajați. Certificările și standardele urmăresc asigurarea faptului că producătorii de metal respectă normele de siguranță și calitate, rămânând în același timp competitivi pe piață.

Înțelegerea acestor certificări vă oferă un instrument puternic pentru evaluarea furnizorilor. Dar certificările singure nu spun întreaga poveste — trebuie să aveți și metode practice pentru a evalua dacă un furnizor își respectă într-adevăr promisiunile de calitate.

Cum să evaluați și să selectați furnizori de tablă metalică de calitate

Certificările vă arată ce promite un furnizor că va livra. Dar cum verificați aceste promisiuni înainte de a vă angaja într-un parteneriat? Procesul de evaluare a furnizorilor de tablă metalică separă cumpărătorii care obțin rezultate constante de cei care învață lecții costisitoare prin încercare și eroare. Majoritatea furnizorilor nu vă vor ghida prin acest proces de verificare — deoarece o evaluare riguroasă dezvăluie decalajele dintre promisiunile de marketing și capacitățile reale.

Potrivit York Sheet Metal, satisfacerea nevoilor clienților dvs. ar trebui să fie pe primul loc în lista dvs. — dar furnizorul dvs. de tablă laminată gândește la fel? Dacă furnizorul dvs. nu împărtășește prioritățile dvs., este momentul să reevaluați de la cine cumpărați materialele. Să construim o abordare sistematică pentru alegerea unei companii de prelucrare a metalelor care chiar livrează.

Întrebări cheie de pus furnizorilor potențiali

Înainte de a plasa prima comandă, întrebările potrivite dezvăluie dacă un prelucrător poate satisface cerințele dvs. Potrivit Ryerson Advanced Processing , mulți furnizori se prezintă bine în timpul evaluării inițiale — dar doar atunci când investigați mai adânc descoperiți dacă sunt cu adevărat potriviți.

Iată întrebările esențiale care diferențiază furnizorii orientați către calitate de ceilalți:

- Sunteți viabili pe termen lung? De cât timp este compania în afaceri? Investește în echipamente și tehnologii moderne? Un producător care rămâne în avans față de evoluțiile din industrie semnalează un angajament continuu față de calitate.

- Puteți gestiona cerințele mele specifice? Oricine poate susține că are capacitatea necesară—dar pot demonstra experiență cu tipurile dumneavoastră de materiale, toleranțe și aplicații? Cereți exemple de proiecte similare.

- Care este durata procesului de ofertare? Raportarea promptă în faza de ofertare previzionează disponibilitatea în timpul producției. Furnizorii orientați către calitate precum Shaoyi Metal Technology oferă termene de ofertare de 12 ore, demonstrând existența unor sisteme concepute pentru eficiență, nu pentru întârzieri.

- Oferiți suport DFM? Consultanța privind proiectarea pentru fabricabilitate ajută la optimizarea proiectelor dumneavoastră înainte de începerea producției—reducând costurile și prevenind problemele de calitate. O asistență DFM completă indică un partener interesat de succesul dumneavoastră, nu doar de executarea comenzilor.

- Care sunt capacitățile dumneavoastră de prototipare? Pot produce mostre rapid pentru validare? Prototiparea rapidă – unii furnizori livrează în doar 5 zile – vă permite să verificați calitatea înainte de a vă angaja pentru volume mari de producție.

- Cum gestionați lanțul de aprovizionare? Conform surselor din industrie, capacitatea de a schimba rapid direcția arată valoarea adăugată pe care o aduc fabricanții de calitate. Întrebați despre aprovizionarea cu materiale, gestionarea stocurilor și planificarea pentru situații de urgență.

- Ce măsuri de control al calității utilizați? Potrivit lui Ryerson, o calitate slabă se poate manifesta prin specificații inexacte, finisaje necorespunzătoare sau logistica neglijentă. Întrebați în mod specific despre punctele de inspecție, metodele de testare și documentație.

Răspunsurile la aceste întrebări dezvăluie mai mult decât pura competență — ele scot la iveală prioritățile. Un furnizor care are dificultăți în a răspunde sau oferă răspunsuri vagi probabil că nu dispune de sistemele pe care le cer criteriile unui furnizor de metal de calitate.

Un Proces Pas cu Pas de Evaluare a Furnizorilor

Evaluarea structurată previne deciziile emoționale și asigură o comparație constantă între partenerii potențiali. Urmați această secvență pentru o selecție amănunțită a furnizorilor de tablă:

- Definiți clar cerințele dvs.: Documentați specificațiile materialelor, toleranțele, volumul estimat și termenele de livrare înainte de a contacta furnizorii. Cerințele neclare atrag oferte necorespunzătoare.

- Solicitați oferte detaliate de la mai mulți furnizori: Comparați nu doar prețurile, ci și ceea ce este inclus — costuri de configurare, scule, finisare, inspecție și transport. Conform Fab Metal, un proces de solicitare vag lasă loc pentru costuri ascunse și confuzie.

- Verificați certificările independent: Nu acceptați afirmațiile fără verificare. Solicitați documente de certificare actuale și verificați validitatea acestora cu organizațiile emitente.

- Evaluați calitatea comunicării: Urmăriți timpii de răspuns și claritatea în timpul procesului de ofertare. Conform York Sheet Metal, atunci când sunați sau trimiteți un e-mail furnizorului, cât timp trece până vă răspunde? Liniile de comunicare trebuie să funcționeze în ambele sensuri.

- Solicitați piese eșantion sau tururi ale facilității: Dovezile fizice înving promisiunile. Verificați calitatea eșantionului conform specificațiilor dvs., sau vizitați instalația pentru a evalua echipamentele, organizarea și competențele personalului.

- Verificați referințele de la clienți similari: Cereți contacte din segmentul dvs. de industrie. Conform experților din domeniu, puteți afla multe despre calitatea furnizorului din ceea ce spun alți clienți.

- Începeți cu o comandă mică: Testați relația printr-un proiect inițial limitat înainte de a vă angaja pentru volume mari. Evaluați precizia livrărilor, calitatea pieselor și modul de rezolvare a problemelor.

- Stabiliți așteptări și metrici clare: Documentați standardele de calitate, ratele acceptabile de defecte și procedurile de escaladare înainte de mărirea producției.

Semne de alarmă care indică compromisuri privind calitatea

A ști ce trebuie evitat este la fel de valoros ca a ști ce trebuie căutat. Potrivit Fab Metal, alegerea furnizorului potrivit pentru prelucrarea metalelor nu se rezumă doar la preț sau apropiere geografică — e vorba despre a găsi un partener de încredere care să poată livra rezultate consistente și de înaltă calitate, la scară mare. Aveți grijă la aceste semne de alarmă:

- Comunicare slabă sau răspunsuri întârziate: Dacă un furnizor răspunde după zile întregi sau oferă răspunsuri vagi, acesta este primul semn că ceva nu este în regulă. Un partener fiabil ar trebui să fie transparent, să răspundă rapid la cererile de ofertă (RFQ) și să comunice clar despre termenele de livrare, toleranțele admise și capacitățile tehnice.

- Lipsa investițiilor în echipamente sau tehnologie: Echipamente învechite sau absența automatizării înseamnă adesea timpi mai lungi de execuție, producție nesigură și scalabilitate limitată. Doriți un atelier care să evolueze odată cu industria.

- Abordare bazată pe comenzi izolate, în loc de sprijin scalabil: Un bun furnizor nu este prezent doar pentru prototipul dumneavoastră. El ar trebui să poată crește alături de dvs., trecând de la nevoi izolate la producție repetată și de volum mare.

- Facilități dezorganizate: O suprafață de producție haotică reflectă adesea procese haotice. Conform experților din industrie, dezorganizarea creează riscuri — nu doar pentru siguranță, ci și pentru termenele stabilite și calitatea finală.

- Prețuri neclare sau costuri ascunse: Atunci când sunt implicate bani și materiale, claritatea este obligatorie. Furnizorii care nu pot explica clar costurile ar putea ascunde compromisuri privind calitatea.

- Retragere în fața provocărilor: Conform York Sheet Metal, un parteneriat real necesită atât încredere, cât și capacitatea de a asuma riscuri. Căutați un furnizor dispus să abordeze alături de dumneavoastră noi materiale sau tehnologii.

- Lipsa responsabilității pentru greșeli: Responsabilitatea este baza încrederii. Atunci când lucrurile nu decurg conform planului, își asumă furnizorul responsabilitatea și lucrează la îmbunătățire? Dacă nu, calitatea nu va fi niciodată constantă.

Certitudinea pe care un furnizor mai puternic o oferă lanțului dumneavoastră de aprovizionare este mai valoroasă decât promisiunile agresive și livrările nerealizate. Căutați parteneri care se angajează la termene realiste și livrează ceea ce promit.

Cum arată capabilitățile concentrate pe calitate

Înțelegerea semnelor de alarmă este esențială, dar la fel de importantă este recunoașterea operațiunilor cu adevărat concentrate pe calitate. Iată ce diferențiază furnizorii excelenți:

| Domeniu de competență | Furnizor standard | Furnizor concentrat pe calitate |

|---|---|---|

| Timpul de răspuns pentru ofertă | 3-5 zile lucrătoare | Aceeași zi până la 12 ore |

| Viteză prototipare | 2-4 săptămâni | prototipare rapidă în 5 zile disponibilă |

| Suport DFM | Limitat sau cost suplimentar | Completă și integrată |

| Scalabilitate a producției | Capacitate fixă | Sisteme automate pentru flexibilitatea volumului |

| Comunicare | Reactiv, cu întârziere | Actualizări proactive, răspuns rapid |

| Documentație privind Calitatea | Disponibil la cerere | Standard la fiecare livrare |

Producătorii care demonstrează aceste capacități semnalează investiții în sisteme care produc rezultate constante. În ceea ce privește aplicațiile auto, furnizorii care oferă prototipare rapidă, consultanță completă DFM și certificare IATF 16949 — precum cei concentrați pe componente de șasiu, suspensie și structurale — reprezintă standardul de calitate împotriva căruia pot fi evaluate celelalte industrii.

Scopul nu este găsirea variantei cele mai ieftine — ci găsirea unui partener a cărui expertiză să corespundă cerințelor dumneavoastră și a cărui prioritate să fie aliniată la a dumneavoastră. Conform veteranilor din industrie , clienții dumneavoastră nu tolerează o calitate slabă, iar dumneavoastră nu puteți face acest lucru nici din partea furnizorului dumneavoastră de tablă. Găsiți un furnizor care tratează calitatea la fel de serios ca dumneavoastră, și nu veți avea de ce să vă faceți griji din cauza pieselor substandard care ar putea perturba operațiunile.

Înarmați-vă cu acest cadru de evaluare, sunteți acum pregătiți să evaluați afirmațiile oricărui furnizor în funcție de criterii obiective — transformând procesul de aprovizionare cu tablă subțire din ghicit în luarea deciziilor informată.

Întrebări frecvente despre tabla subțire de calitate

1. Ce definește calitatea în prelucrarea tablei subțiri?

Calitatea tablei subțiri este definită de patru piloni cheie: compoziția materialului verificată prin certificări ASTM sau ISO, precizia grosimii care asigură o grosime constantă pe întreaga suprafață a tablei, uniformitatea finisajului fără defecte precum porozitate sau pete de coroziune și integritatea structurală care rezistă răsucirii în timpul procesării. Materialele premium depășesc specificațiile minime pentru rezistența la tracțiune, maleabilitate și rezistență la coroziune — proprietăți care influențează direct modul în care produsele finite suportă stresul și provocările mediului în timp.

2. Cum alegem cea mai potrivită grosime a tablei subțiri pentru proiectul meu?

Selectarea calibrului corect necesită echilibrarea cerințelor structurale, a limitărilor de greutate și a proceselor de fabricație. Rețineți că numerele de calibru funcționează contraintuitiv — numere mai mari înseamnă metal mai subțire. În plus, același număr de calibru reprezintă grosimi diferite între materiale: oțelul inoxidabil de calibru 14 are 0,0781 inch, în timp ce aluminiul de calibru 14 are doar 0,0641 inch. Specificați întotdeauna atât numărul de calibru, cât și grosimea dimensională reală în comenzile dvs., pentru a preveni erorile costisitoare.

3. Ce certificate ar trebui să caut la un furnizor de tablă?

Certificările importante includ ISO 9001 pentru sistemele de management al calității, ISO 3834 pentru calitatea sudurii și AWS D1.1 pentru standardele structurale de sudare. Pentru aplicațiile auto, certificarea IATF 16949 este esențială — aceasta reprezintă standardul definitiv de calitate al industriei, cu accent pe prevenirea defectelor și cerințele lanțului de aprovizionare. Producători precum Shaoyi Metal Technology demonstrează acest angajament prin operațiuni certificate IATF 16949 pentru componente auto de precizie.

4. De ce oțelul laminat de calitate costă mai mult decât cel standard?

Prețurile premium pentru table laminate reflectă mai mulți factori: aliaje de calitate superioară cu elemente rafinate, toleranțe strânse la grosime care necesită o fabricație precisă, finisaje specializate precum acoperirea electrostatică pentru durabilitate și cerințe de certificare care implică teste și documentație suplimentare. Totuși, alegerea unor materiale mai ieftine duce adesea la costuri ascunse, cum ar fi cheltuieli legate de refacerea lucrărilor, întârzieri în instalare, înlocuire prematură și deteriorarea reputației, costuri care depășesc cu mult economiile inițiale.

5. Cum pot evalua un furnizor de tablă laminată înainte de a plasa o comandă?

Începeți prin evaluarea timpului de răspuns pentru ofertele primite — furnizorii orientați pe calitate, cum este Shaoyi, oferă răspunsuri în 12 ore. Întrebați despre sprijinul DFM, capacitățile de prototipare (unii livrează în 5 zile) și scalabilitatea producției. Verificați independent certificatele, examinați piesele eșantion conform specificațiilor și verificați referințele de la clienți asemănători. Fiți atenți la semne de alarmă precum comunicarea întârziată, echipamente învechite, prețuri neclare sau reticența în asumarea responsabilității pentru problemele de calitate.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —