Matriță Progresivă vs. Matriță cu Transfer în Industria Auto: Ghidul Tehnic al Stantării

REZUMAT

Alegerea dintre matrice progresivă și matriță de transfer stampilarea depinde în mod fundamental de dimensiunea piesei, complexitate și volumul producției. Stamping progresiv este alegerea superioară pentru piese mici și complicate (cum ar fi terminale electrice sau suporturi) produse în volume mari (de obicei peste 1 milion/an), oferind cel mai scăzut cost pe piesă datorită vitezelor care pot atinge sute de curse pe minut. În schimb, transfer de estampaj este esențială pentru componente mari, adânc trase (cum ar fi panourile de caroserie auto sau brațele de suspensie) sau pentru piese care necesită rotație în timpul formării, deoarece decuplează piesa de banda metalică la începutul procesului.

În ultimă instanță, dacă proiectarea dvs. necesită trageri adânci sau rigiditate structurală care depășește constrângerile de amplasare pe bandă, este necesar sistemul cu transfer. Pentru viteză și eficiență pe componente mai mici, sistemul progresiv este standardul industrial.

Diferența de bază: Bandă continuă vs. Piesă liberă

Cea mai importantă diferență tehnică între aceste două procese constă în modul în care materialul este manipulat și transportat prin presă. Această diferență dictează toți ceilalți factori, de la viteză la geometria piesei.

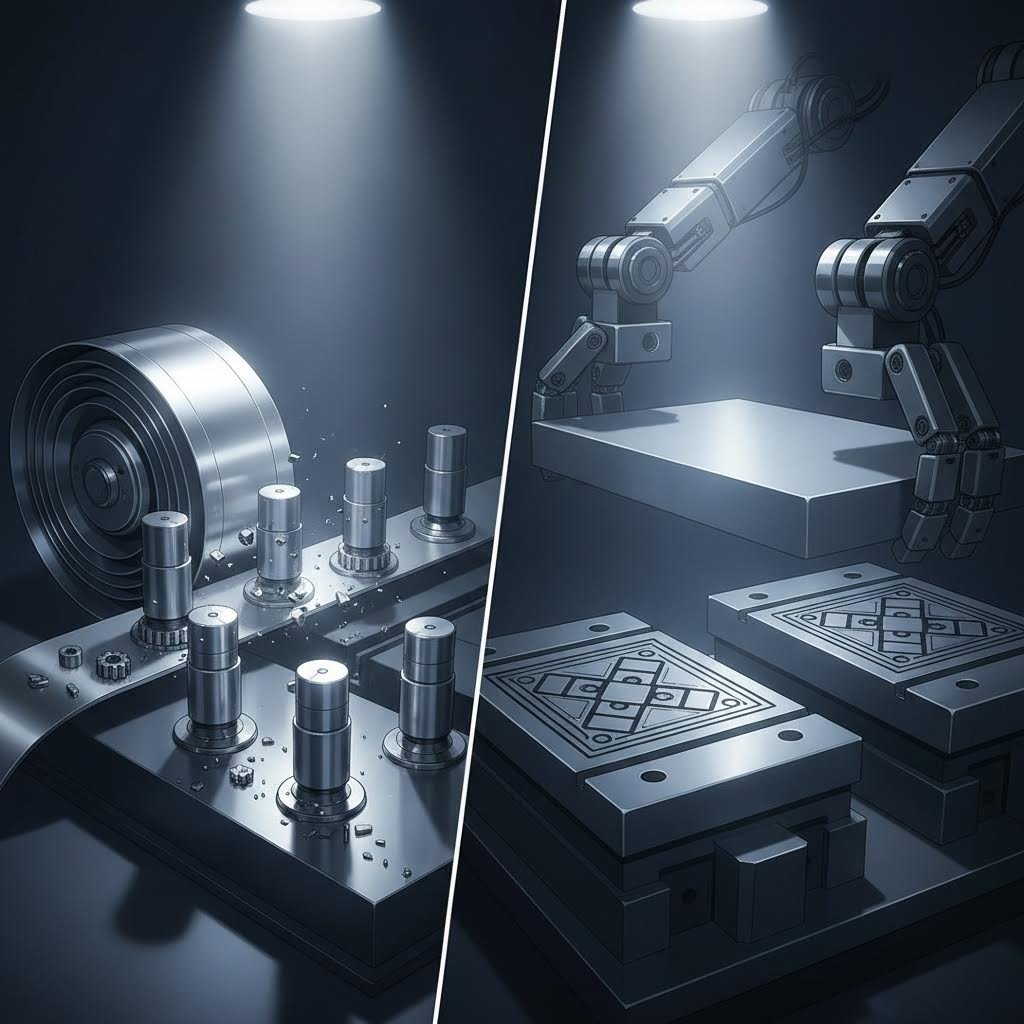

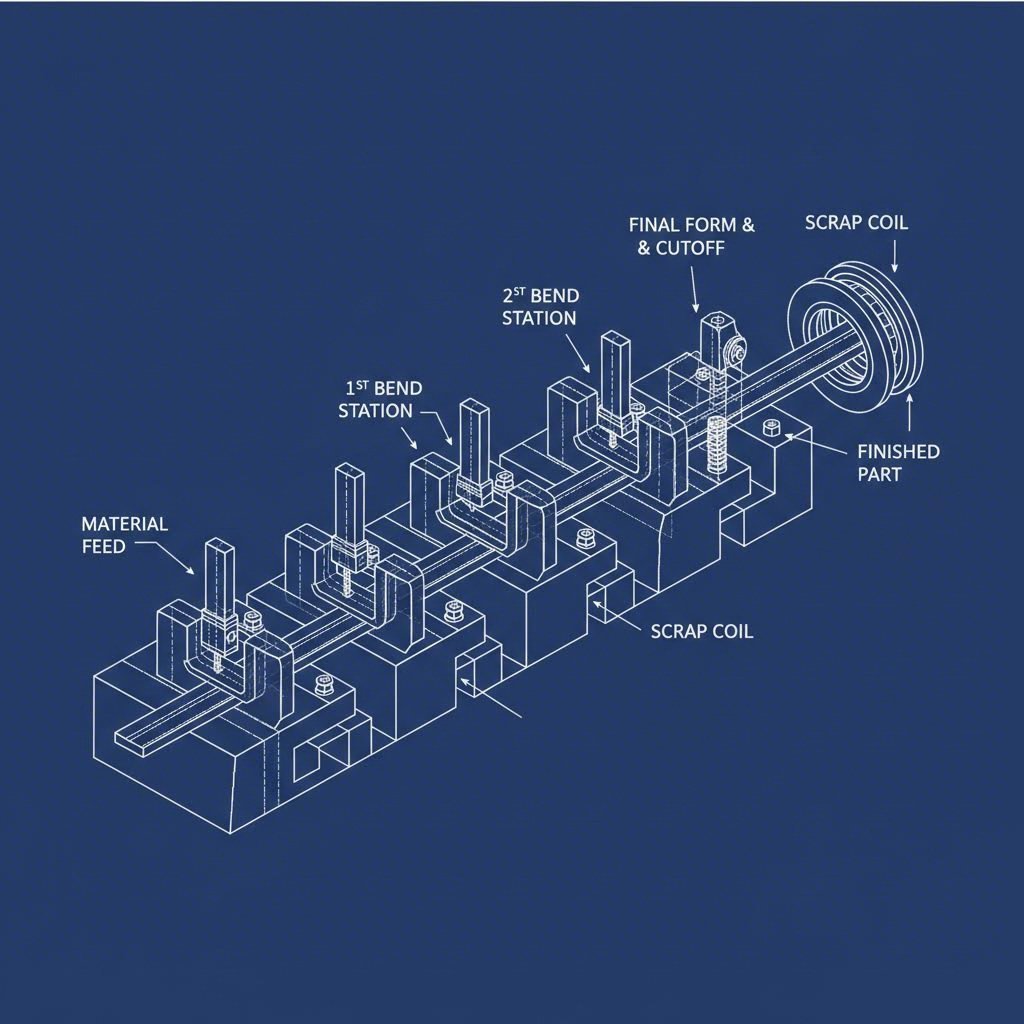

Matriță progresivă: Metoda benzii continue

În stamping progresiv , bobina de metal este alimentată prin presă sub formă de bandă continuă. Piesa rămâne fizic atașată la această bandă de bază (benză purtătoare) pe măsură ce avansează prin stațiile succesive. Fiecare stație efectuează o operațiune specifică — perforare, îndoire sau amprentare — simultan cu fiecare cursă a presei.

Deoarece piesa este legată de bandă până la ultima stație (tăierea finală), procesul este extrem de stabil la viteze mari. Totuși, această legătură limitează libertatea de mișcare; piesa nu poate fi rotită sau întoarsă liber între stații. Ea trebuie să urmeze progresia liniară a așezării pe bandă.

Matriță cu transfer: Metoda piesei libere

Transfer de estampaj separă piesa individuală (neprelucrată) de bandă la prima stație. Odată tăiată liber, piesa este mutată din stație în stație printr-un sistem mecanic de transport — în mod tipic o serie de "degete", dispozitive de prindere sau brațe robotice acționate servo.

Această stare „liberă” permite manipulări semnificativ mai complexe. Deoarece piesa nu este legată de o bandă, poate fi rotită cu 180 de grade, înclinată sau adânc formată fără a deforma un web purtător. Acest transfer mecanic introduce însă o penalizare de timp, făcând ciclul mai lent decât avansul continuu al unei matrițe progresive.

Volumul și viteza producției: ecuația economică

Pentru managerii și inginerii de aprovizionare auto, decizia se reduce adesea la punctul de „echilibru” dintre investiția în scule și prețul pe bucată.

| Caracteristică | Matrice progresivă | Matriță de transfer |

|---|---|---|

| Viteza de productie | Ridicat (până la 800+ curse/min) | Moderat (în mod tipic 15–60 curse/min) |

| Volum ideal | Volum mare (>1 milion de piese/an) | Volum scăzut până la mediu (sau piese mari) |

| Eficiență a ciclului | O piesă finită per cursă (posibilă soluție multiplă) | O piesă finită per ciclu (transfer mai lent) |

| Rată de rebut | Mai mare (necesită bandă purtătoare) | Mai mică (piesele pot fi amplasate eficient una lângă alta) |

Matrițele progresive sunt motoarele producției de masă. Capacitatea de a funcționa la sute de curse pe minut înseamnă că costul inițial ridicat al utilajelor complexe este amortizat rapid pe milioane de piese, rezultând cel mai scăzut preț posibil per bucată.

Matrițele cu transfer sunt în general mai lente, deoarece sistemul mecanic de transfer trebuie să ridice și să mute fizic piesa între curse. Totuși, pentru volume mai mici sau atunci când costul materialului este mai important decât viteza de procesare (de exemplu, aliaje scumpe), tanarea cu transfer poate fi mai economică, deoarece elimină deșeurile asociate benzii purtătoare utilizate în matrițele progresive.

Pentru producătorii care trec printr-o tranziție de la prototipare la producție de masă, parteneri precum Shaoyi Metal Technology acoperă această lacună oferind soluții scalabile, de la prototipare rapidă până la producție în volum mare certificată IATF 16949, asigurând corespondența procesului cu stadiul ciclului de viață al componentei.

Flexibilitate în proiectare: Extrudări adânci și geometrii complexe

Deși matrițele progresive sunt mai rapide, ele sunt limitate de fizica benzii metalice. Matrițele cu transfer oferă libertatea necesară pentru operațiuni complexe de formare.

- Capacități de extrudare adâncă: Stantarea cu transfer este metoda dominantă pentru piesele "extrudate adânc"—componente la care adâncimea depășește diametrul (de exemplu, carcase de filtru, baie de ulei). Într-o matriță progresivă, extrudarea adâncă este dificilă deoarece curgerea materialului este restricționată de atașamentul la bandă, ceea ce poate provoca ruperea acestuia. Într-o matriță cu transfer, semifabricatul liber poate trage material din toate părțile fără nicio restricție.

- Manipularea piesei: Dacă o piesă necesită caracteristici precum canelare, filetare sau perforare laterală care presupun rotirea piesei, matrițele cu transfer sunt singura opțiune viabilă. Degetele mecanice pot orienta piesa la unghiuri precise pe care o configurație fixă a benzii nu le poate permite.

- Limitări de dimensiune: Matrițele progresive sunt în general limitate la piese mici și medii (conectori, suporturi) din cauza dimensiunii mesei de matrițare necesare pentru a găzdui toate stațiile în mod liniar. Matrițele cu transfer sunt standard pentru componente auto mari, cum ar fi stâlpii caroseriei, cadre și traverse, deoarece aceste piese sunt prea mari pentru a fi transportate pe o bandă delicată.

Aplicații auto: Cazuri reale de utilizare

Pentru a vizualiza care proces se potrivește nevoilor dumneavoastră, luați în considerare aceste componente auto obișnuite:

Cel mai potrivit pentru ambutisarea cu matrițe progresive

- Terminale și conectori electrici: Piese mici, produse în mare volum, care necesită îndoiri complexe și toleranțe strânse.

- Suporturi și cleme mici: Elemente de fixare și accesorii de montaj produse în milioane.

- Șaibe și distanțiere: Piese simple, plate, unde viteza este singura metrică care contează.

- Cadre de conectare: Componente electronice de precizie unde acuratețea pasului este esențială.

Cel mai potrivit pentru ambutisarea cu matrițe de transfer

- Panouri de caroserie și cadre structurale: Capote, uși și stâlpi de mari dimensiuni care necesită conturare complexă.

- Carcase adânc trase: Carcasamente cilindrice, recipiente pentru airbaguri și capace de senzori.

- Componente ale suspensiei: Brațe de suspensie și subcadre realizate din oțel înalt rezistent și care necesită formare multiaxială.

- Aplicații tubulare: Părțile formate din tuburi, mai degrabă decât din foi plate, utilizează adesea sisteme de transfer pentru a se mișca între stațiile de formare.

Analiza costurilor: CapEx vs. OpEx

Decizia financiară implică echilibrarea Cheltuieli de capital (CapEx) privind echipamentul împotriva Cheltuieli de funcționare (OpEx) la preţul bucăţii.

Investiții în instrumente (CapEx): Matrice progresivă sunt în general mai scumpe de construit. Acestea necesită un singur bloc de matriță, foarte complex, cu mecanisme de alimentare precise și stivule pilot. În unele cazuri, matrițele de transfer pot fi mai ieftine la început dacă sunt constituite din stații de matriță mai simple și separate, deși sistemul de automatizare a transferului în sine reprezintă un cost de capital semnificativ.

Prețul de bucată (OpEx): Aici este locul în care amprentarea progresivă câștigă. Costul forței de muncă este minim (adesea un operator la mai multe prese), iar productivitatea mașinii este foarte mare. Amprentarea cu transfer are un preț pe bucată mai ridicat din cauza timpilor de ciclu mai lenti și, adesea, a unor costuri suplimentare mai mari ale mașinii. Cu toate acestea, dacă piesa este mare sau materialul este extrem de scump (de exemplu, cupru sau aliaje performante), economiile de material datorate unei împachetări mai bune în amprentarea cu transfer pot schimba ecuația în favoarea acesteia.

Concluzie: Alegerea procesului potrivit

Selectarea între amprentarea cu matrițe progresive și cea cu transfer nu este aproape niciodată o chestiune de preferință; de obicei, este dictată de designul piesei și de volumul programului. Dacă componenta dvs. auto este mică, complexă și este necesară în volume care depășesc anual 500.000 până la 1 milion de unități, stamping progresiv vă va oferi rentabilitatea de care aveți nevoie.

Cu toate acestea, dacă designul dvs. implică extrudări profunde, geometrii structurale mari sau necesită libertate de constrângerile benzi, transfer de estampaj este opțiunea tehnic superioară. Evaluați-nevoile dvs. specifice — tonaj, geometrie și utilizare anuală — pentru a face alegerea bazată pe date care se aliniază cu strategia dvs. de producție.

Întrebări frecvente

1. Pot matrițele progresive realiza ambutisaje adânci?

Deși este posibil pentru ambutisaje superficiale, matrițele progresive nu sunt în general recomandate pentru ambutisaje adânci (unde adâncimea depășește diametrul). Fixarea la bandă restrictivă împiedică curgerea materialului, ceea ce duce la subțiere sau rupere. Matrițele cu transfer sunt superioare pentru ambutisajele adânci, deoarece semifabricatul liber permite curgerea uniformă a materialului din toate părțile.

2. Care este limita de volum de producție pentru ambutisajul progresiv?

Ambutisajul cu matrițe progresive devine cel mai rentabil la volume de peste 250.000–500.000 de piese pe an. Pentru volume de peste 1 milion, este aproape exclusiv metoda aleasă pentru piesele compatibile, datorită costului scăzut al forței de muncă pe bucată.

3. Este ambutisajul cu matrițe cu transfer mai scump decât cel progresiv?

De obicei da, pe bază de piese. Stantarea prin transfer funcționează la viteze mai lente (mai puține curse pe minut), ceea ce crește timpul de funcționare a mașinii și costurile cu forța de muncă pe unitate. Cu toate acestea, pentru serii mici sau piese mari, un coeficient mai mic de deșeu de material și posibilitatea utilizării unei echipamente mai simple pot face ca stantarea prin transfer să fie adesea opțiunea mai economică în ceea ce privește costul total al proiectului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —