Ghid de producție PPAP: Nivele, șabloane, aprobare rapidă

Fundamentele PPAP pentru echipele de producție

Semnificația PPAP și importanța sa în producție

V-ați întrebat vreodată de ce furnizorii auto depun atâtea eforturi pentru a-și documenta procesele de calitate? Răspunsul se află în Procesul de aprobare a pieselor de producție —mai cunoscut ca PPAP. Dacă ați căutat „ppap manufacturing” sau doriți să definiți PPAP în termeni simpli, iată fundamentele de care aveți nevoie:

PPAP este un proces standardizat care demonstrează capacitatea unui furnizor de a produce în mod constant piese care respectă cerințele de proiectare și calitate ale clientului, la rata de producție convenită.

Ce înseamnă PPAP? Este un acronim pentru Procesul de aprobare a pieselor de producție , un element esențial al asigurării calității furnizorilor în industria auto și industriile conexe. Procesul PPAP nu este doar o problemă de documente – este pachetul de dovezi care confirmă faptul că procesul furnizorului este suficient de robust pentru a livra piese de calitate, mereu. Îndrumările oficiale provin din manualul AIAG PPAP și din standardele armonizate VDA/AIAG. Atunci când cerințele specifice ale clientului diferă, acestea vor avea întotdeauna prioritate.

Cum diferă PPAP de inspecțiile obișnuite

Imaginați-vă că vă pregătiți pentru lansarea unei noi piese. Inspecțiile obișnuite verifică dacă o piesă respectă specificațiile la un moment dat. PPAP, pe de altă parte, merge mai departe – validează faptul că întregul proces de fabricație poate produce în mod fiabil piese conforme în timp, nu doar într-un singur eșantion. De aceea semnificația PPAP în producție este atât de importantă: schimbă accentul de la verificări izolate la capacitatea sustinută a procesului.

| Aspect | PPAP | Inspecția primului articol (FAI) |

|---|---|---|

| Domeniu de aplicare a procesului | Validarea procesului de producție de la capăt la capăt | Verificarea inițială a eșantionului de piesă sau ansamblu |

| Documente | Pachet complet de dovezi (18 elemente posibile) | Raport FAI, măsurători eșantioane, documentație de bază |

| ## Timp | La lansarea unui produs nou, la modificarea procesului sau conform specificațiilor clientului | Înainte de producția de serie, de regulă la prima execuție |

PPAP vs. reperele programului: unde se încadrează

Unde se încadrează PPAP în contextul general? Nu este doar un alt obstacol — este punctul esențial de verificare înainte de începerea producției complete. Procesul procesul de aprobare a pieselor de producție este declanșat de obicei de:

- Lansarea unor componente noi sau primele rulaje de producție

- Modificări ale proiectării componentelor sau ale specificațiilor tehnice

- Schimbări ale furnizorului sau ale locației de fabricație

- Modificări ale procesului, cum ar fi actualizări ale utilajelor sau materialelor

- Așa cum este specificat de cerințele clientului

O idee greșită frecvent întâlnită este că PPAP este necesar doar pentru piese noi. În realitate, poate fi solicitat oricând are loc o modificare semnificativă care ar putea afecta potrivirea, forma sau funcționalitatea. Procesul nu este un eveniment unic, ci un punct de verificare periodic pe parcursul ciclului de viață al unei piese, în funcție de nevoile clientului.

Cum arată un PPAP reușit din perspectiva cumpărătorilor

Din perspectiva unui cumpărător, o depunere PPAP reușită oferă încredere că furnizorul înțelege toate cerințele de inginerie și dispune de un proces capabil să livreze piese de calitate în mod constant. Depunerea trebuie să fie completă, tratabilă și aliniată la cea mai recentă revizie a proiectului. Mai presus de toate, trebuie să se bazeze pe standarde oficiale — consultați manualul AIAG PPAP pentru cerințe detaliate și verificați întotdeauna instrucțiunile specifice ale clientului dumneavoastră.

- Situații care declanșează depunerea PPAP: Lansări noi, modificări ale designului, procesului sau locației, și cereri ale clientului

- Mitocondrii frecvente: PPAP este o singură dată; doar pentru piese noi; necesită întotdeauna toate cele 18 elemente

Doriți să aprofundați? Verificați sursele oficiale pentru cele mai recente cerințe și terminologie—mai ales atunci când trebuie să definiți PPAP sau să explicați semnificația PPAP în producție echipei dumneavoastră.

Legarea activităților APQP la rezultatele PPAP

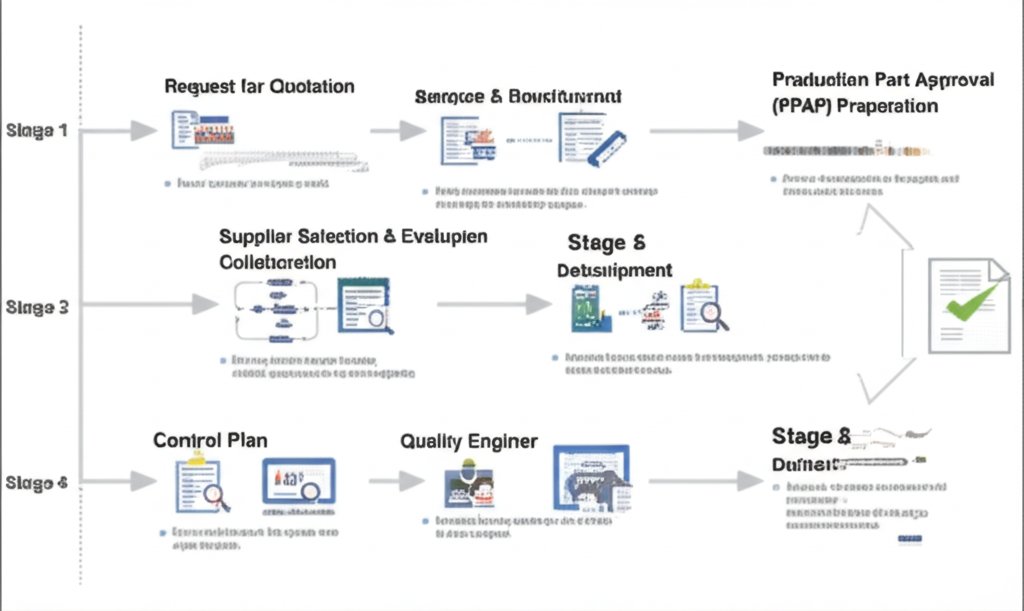

Cum alimentează fazele APQP livrabilele PPAP

V-ați întrebat vreodată cum se adună toate aceste documente de calitate pentru o depunere PPAP reușită? Răspunsul se află în Planificarea avansată a calității produsului —sau Procesul apqp . Dacă ați auzit termenul, dar vă întrebați încă: „Ce înseamnă APQP?”—este o metodologie structurată care asigură faptul că produsele îndeplinesc cerințele clienților prin planificare sistematică, evaluarea riscurilor și validare. Pe scurt, APQP și PPAP sunt strâns legate: APQP ghidează planificarea, în timp ce PPAP oferă dovezi că aceste planuri funcționează în practică.

Imaginați-vă APQP ca pe un plan de acțiune, care începe cu Vocea Clientului și se încheie cu producția validată. Fiecare fază creează documente cheie—cum ar fi DFMEA, PFMEA și Planurile de Control—care ulterior devin artefacte PPAP esențiale. Iată cum arată în mod tipic fluxul:

| Faza APQP | Artefacte PPAP tipice create | Declanșator pentru actualizare sau reînregistrare |

|---|---|---|

| Planificare și Definire | Obiective de proiectare, Lista de materiale preliminară, Caracteristici speciale | Schimbare majoră în cerințele clientului sau lansarea unui nou proiect |

| Design și Dezvoltare Produs | Înregistrări de proiectare, DFMEA, DVP&R, Desene tehnice | Revizuire de proiectare, număr de piesă nou sau schimbare semnificativă a specificațiilor |

| Proiectarea Procesului și Dezvoltare | Flux procesual, PFMEA, Plan de control, Plan MSA | Mutarea utilajului, schimbarea unei etape a procesului, echipament nou |

| Validarea produsului și procesului | Rezultate dimensionale, Rezultate MSA, Studii de capacitate, Producție la ritm, Înregistrare PPAP | Modificarea ratei de producție, metoda sau locația |

| Lansare și feedback | Indicatori de calitate în curs, Acțiuni corective | Defecțiuni în exploatare, reclamații ale clienților, îmbunătățire continuă |

Când o modificare necesită depunerea din nou a documentației PPAP

Imaginați-vă că ați finalizat deja un PPAP, dar apoi schimbați un material sau mutați un utilaj într-o altă instalație. Înseamnă acest lucru că trebuie să faceți o nouă depunere? De multe ori, da — mai ales dacă modificarea ar putea afecta potrivirea, forma, funcționarea sau performanța. Iată cele mai frecvente motive care impun o nouă depunere PPAP sau actualizarea acesteia:

- Revizii ale desenelor sau ale proiectului

- Mutarea utilajelor sau reparații majore

- Modificări ale materialelor brute sau ale furnizorilor

- Modificări ale procesului (de exemplu, echipamente noi, metode)

- Modificări ale locației de producție

- Așa cum este specificat de cerințele clientului

În ultimă instanță, cumpărătorul stabilește regulile finale—deci verificați întotdeauna instrucțiunile specifice ale clientului înainte de a presupune că o modificare necesită sau nu un nou PPAP. Aici devin esențiale tracabilitatea și controlul configurației pentru conformitate.

Pentru fiecare modificare de proiectare sau proces, controlul configurației și tracabilitatea clară între documentele de proiectare și dovezi prezentate sunt esențiale pentru un APQP solid și rezultate reușite PPAP.

Menținerea alinierii între DFMEA, PFMEA și Planul de Control

Ai observat vreodată cum o schimbare într-un document poate duce la actualizări în altă parte? De exemplu, dacă actualizați DFMEA (Mod de eșec al proiectării și analiza efectelor) pentru a aborda un nou risc, probabil că va trebui să adaptați PFMEA (FMEA proces) și Planul de control pentru a vă asigura că procesul abordează și riscul respectiv. Această aliniere este o piatră de temelie a apqp și ppap , asigurând că controalele riscurilor se reflectă nu numai în proiectare, ci și în modul în care este fabricată și verificată piesa.

Iată un exemplu rapid: dacă semnificaţia DVP&R (Planul de verificare a proiectului şi raportul) se schimbă din cauza unei noi cerinţe a clientului, va trebui să actualizaţi planurile de testare aferente, intrările PFMEA şi, eventual, Planul de control. Astfel, toate documentele sunt sincronizate şi se evită lipsa de informaţii care ar putea duce la greşeli costisitoare.

Rolul furnizorului și al cumpărătorului în APQP și PPAP

Atât furnizorii, cât şi cumpărătorii joacă un rol esenţial în apqp ppap călătorie. Furnizorii sunt responsabili de crearea, menținerea și actualizarea tuturor documentelor necesare, în timp ce cumpărătorii analizează, aprobă și, uneori, solicită dovezi suplimentare. Echipele interfuncţionale adesea incluzând calitatea, ingineria, producţia şi achiziţiilesunt coloana vertebrală a succesului APQP.

În concluzie, procesul APQP și PPAP nu este doar o listă de verificare, ci un sistem viu, interconectat. Când înţelegeţi cum fiecare fază alimentează următoarea, veţi fi mai bine pregătiţi să gestionaţi schimbările, să menţineţi documentele aliniate şi să livraţi piese de calitate cu încredere. În continuare, să analizăm diferitele niveluri PPAP şi cum să selectaţi cel potrivit pentru proiectul dumneavoastră.

Nivelurile PPAP explicate cu ghidul de selecție

Ce include în mod obișnuit fiecare nivel PPAP

V-ați confruntat vreodată cu o cerere de depunere a PPAP și v-ați întrebat: Ce nivel am nevoie și ce înseamnă de fapt? Răspunsul vă poate salva ore de drum înainte şi înapoi şi vă poate evita întârzieri costisitoare. Nivelurile PPAP definesc profunzimea și domeniul de aplicare al probelor pe care trebuie să le furnizați pentru aprobarea clientului. Să analizăm fiecare nivel, folosind exemple practice și scenarii din lumea reală din Six Sigma Development Solutions și manualul oficial AIAG PPAP.

| Nivel | Conţinut tipic | Când este folosit | Notă a cumpărătorului |

|---|---|---|---|

| Nivel 1 | Formular de înregistrare a pieselor (PSW) doar | Piese simple, cu risc scăzut; istoric stabilit al furnizorului; de exemplu, capac plastic pentru utilizare non-critică | Cel mai rapid, cu documentație minimă; poate include aprobarea aspectului dacă este solicitată |

| NIVEL 2 | PSW + mostre de produs + date limitate de sprijin (de exemplu, rezultate dimensionale cheie, certificate de material) | Complexitate sau risc moderat; clientul caută o anumită asigurare; de exemplu, suporturi, piese mecanice de bază | Sunt necesare unele date de sprijin, dar nu întreaga documentație |

| NIVEL 3 | PSW + mostre de produs + date complete de sprijin (toate elementele PPAP obligatorii) | Standard pentru majoritatea pieselor; complexitate mai mare, critice pentru siguranță sau conform cerinței clientului; de exemplu, componente ale motorului | Transparență completă; se aliniază cu majoritatea cerințe PPAP nivel 3 |

| Nivel 4 | PSW + alte cerințe definite de client (pot include rapoarte unice de testare sau formulare) | Clientul are nevoi speciale sau cerințe regulatorii; de exemplu, dispozitive medicale care necesită dovezi suplimentare de sterilitate | Foarte personalizat; ppap nivelul 4 conținutul variază în funcție de proiect |

| Nivelul 5 | PSW + eșantioane de produs + date complete de sprijin disponibile pentru revizuire la fața locului | Risc/complexitate ridicat; piese critice pentru siguranță sau reglementate; de exemplu, aerospace, componente esențiale pentru misiune | Include audit la fața locului; utilizat atunci când cumpărătorul dorește o vizibilitate completă asupra procesului |

Cum alegi nivelul corect de predare

Sună complicat? Iată cea bună veste: majoritatea clienților optează implicit pentru Nivel PPAP 3 cu excepția cazului în care piesa ta prezintă un risc foarte scăzut sau are cerințe unice. Alegerea nivelului potrivit depinde de:

- Complexitatea și riscul piesei (risc mai mare = nivel mai ridicat)

- Istoricul cu clientul (un palmares dovedit poate permite un nivel mai scăzut)

- Cerințe ale industriei sau reglementare (anumite industrii impun PPAP nivel III sau superior)

- Instrucțiuni specifice ale clientului (verificați întotdeauna comanda de achiziție sau acordul privind calitatea)

Imaginați-vă că lansați un nou suport pentru o asamblare auto. Dacă este o componentă critică pentru siguranță, așteptați un pachet complet cerințe PPAP nivel 3 pachet: PSW, eșantioane și toate datele de sprijin. Pentru o piesă decorativă, un nivelul 1 PPAP nivel 2 ar putea fi suficient, mai ales dacă ați livrat piese similare anterior.

Când cumpărătorii trec de la Nivelul 3 la Nivelul 5

Cumpărătorii pot solicita trecerea de la PPAP nivel III la nivel 5 dacă:

- Există o istorie de probleme de calitate sau instabilitate a procesului

- Piesa este nou proiectată și critică pentru siguranță

- Reglementările sau auditurile interne cer verificarea pe loc

La nivelul 5, așteptați o revizuire amănunțită pe loc—cumpărătorii vor dori să vadă documentele dvs., să inspecteze procesul și să verifice dacă totul corespunde documentației. De exemplu, cumpărătorii din industria aerospațială sau medicală solicită adesea acest lucru pentru lansări critice.

Verificări ale completitudinii dovezilor înainte de depunere

Înainte de depunere, utilizați această listă de verificare preliminară pentru a evita refacerile și întârzierile:

- Revizia desenului de pe documentele dvs. corespunde ultimei versiuni furnizate de client?

- Toate caracteristicile marcate cu baloane sunt legate de rezultatele dimensionale și de planul de control?

- Ați inclus toate formularele specifice clientului sau rapoartele suplimentare, dacă au fost solicitate?

- Este semnat PSW-ul dvs. și sunt atașate toate documentele necesare?

- Pentru ppap nivelul 4 și mai sus, ați clarificat orice cerințe particulare cu cumpărătorul dvs.?

Rețineți întotdeauna: Cerințele specifice ale clientului prevalează asupra ghidajelor generice PPAP. În caz de îndoială, confirmați cu cumpărătorul dvs.

Înțelegere nivelurilor PPAP și potriviți dovezile dvs. cu cele corecte nivel PPAP reduce schimbul de mesaje și creează încredere cu clienții dvs. În continuare, vom parcurge pas cu pas ghidul pentru furnizori, astfel încât să puteți trece de la inițiere la aprobarea reușită PPAP cu încredere.

Ghidul furnizorului de la inițiere la aprobarea PPAP

De la cererea de ofertă la alinierea documentației de proiectare

Când primiți o cerere de ofertă (RFQ) de la un client, începe călătoria către piesei de producție adevărata începere. Pare complicat? Hai să detaliem. Primul pas în cadrul procesului procedura ppap este asigurarea faptului că echipa dvs. înțelege pe deplin intenția de proiectare a clientului. Aceasta presupune alinierea la cele mai recente documente de proiectare, desene și specificații. Inginerul de calitate și Specialistul pentru dezvoltarea furnizorilor conduc de obicei această fază, confirmând că toate cerințele și reviziile sunt înregistrate înainte de a continua. Imaginați-vă că ați ratat o modificare a unui desen — acest lucru ar putea compromite întreaga dvs. transmitere.

-

Examinarea cererii de ofertă și alinierea proiectării – Examinați cerințele clientului, confirmați documentele de proiectare și înregistrați toate reviziile.

Responsabil: Inginer de calitate, Dezvoltare furnizori -

Fluxul Procesului și Analiza Riscurilor – Elaborarea unui diagramă a fluxului procesului, realizarea DFMEA și PFMEA pentru identificarea și reducerea riscurilor.

Responsabil: Inginer de producție, inginer calitate -

Plan de Control și Analiza Sistemelor de Măsurare (MSA) – Întocmirea unui plan de control și planificarea studiilor MSA pentru a asigura fiabilitatea măsurătorilor.

Responsabil: Inginer Calitate, Metrologie -

Capacitate Inițială a Procesului și Producție la Capacitate Nominală – Executarea studiilor de capacitate și a probelor de producție la capacitate nominală pentru a valida stabilitatea și capacitatea procesului.

Responsabil: Inginer Producție, Supraveghetor Producție -

Compilarea Documentației PPAP – Colectarea tuturor ppap , completați Garanția de Predare a Componentei (PSW) și pregătiți pachetul complet de predare.

Responsabil: Inginer de calitate, Dezvoltare furnizori -

Revizuire Internă și Predare Către Achiziționer – Efectuați o auditare internă, finalizați predarea și transmiteți-o clientului pentru revizuire.

Responsabil: Inginer Calitate

| Treaptă | Rol | Rezultat | Durata Tipică |

|---|---|---|---|

| Examinarea cererii de ofertă și alinierea proiectării | Inginer de calitate, Dezvoltare furnizori | Document de proiectare confirmat, jurnal de revizii | Pe mai multe zile |

| Fluxul Procesului și Analiza Riscurilor | Inginer de producție, inginer calitate | Diagrama fluxului procesului, DFMEA, PFMEA | O săptămână sau mai mult |

| Plan de Control și Planificare MSA | Inginer Calitate, Metrologie | Plan de control, plan MSA | Pe mai multe zile |

| Capacitatea procesului și producția la ritm constant | Inginer Producție, Supraveghetor Producție | Rezultatele studiului de capabilitate, raportul de producție la capacitate maximă | O săptămână sau mai mult |

| Compilarea Documentației PPAP | Inginer de calitate, Dezvoltare furnizori | Pachet complet PPAP, PSW | Pe mai multe zile |

| Revizuire Internă și Predare Către Achiziționer | Inginer Calitate | Documente pregătite pentru depunere | Variază în funcție de complexitate |

Caracterizarea procesului și analiza riscurilor

După stabilirea proiectării, următoarea fază constă în elaborarea fluxului de producție și identificarea riscurilor. Inginerul de fabricație conduce crearea diagramei de flux a procesului, în timp ce Inginerul de calitate coordonează realizarea DFMEA și PFMEA. Aceste documente nu sunt doar hârtii—sunt instrumente active care stimulează îmbunătățirile și ajută la prevenirea unor erori costisitoare ulterioare. De exemplu, un PFMEA bine executat poate evidenția un posibil blocaj în asamblare, determinând luarea unor măsuri corective anticipate.

Dovezi privind funcționarea la rata maximă și studii de capabilitate

Pentru a satisface cerințele procesul de omologare a producției pieselor , va trebui să demonstrați că procesul dumneavoastră poate produce în mod constant piese la rata și calitatea cerute. Aceasta înseamnă rularea procesului la viteza de producție și colectarea unor dovezi—cum ar fi studii de capacitate a procesului și rapoarte de funcționare la rată—care să dovedească stabilitatea și capacitatea. Inginerul de fabricație și Supervisorul de producție sunt de obicei responsabili pentru aceste studii, în timp ce echipa de Calitate validează datele înainte de depunere.

Predarea finală a construirii PPAP și transmiterea documentației

Odată ce toate dovezile sunt în loc, este momentul să compilați întregul ppap pachet. Inginerul de Calitate coordonează revizuirea finală, asigurându-se că fiecare document este actualizat și corespunde ultimei revizii. Ultimul pas este predarea formală către cumpărător, însoțită de un set clar și urmăribil de rezultate finale.

- Obligația de depunere a părților (PSW)

- Rezultatele dimensionale

- Rezumate MSA

- Rezumate ale studiilor de capacitate

- Plan de control

- PFMEA

Practică recomandată: Păstrați o singură sursă de adevăr pentru toate documentele de proiectare și artefactele PPAP. Acest lucru reduce riscul unor revizii nealiniate și ajută la evitarea întârzierilor costisitoare legate de redeschiderea procesului.

Prin urmărirea acestui ghid structurat, echipa dvs. poate eficientiza procesul procedura ppap și avansa încredere de la inițiere până la aprobare. În continuare, vom oferi șabloane practice și exemple explicate pentru a vă ajuta să pregătiți documente gata de depunere care să treacă revizuirea cumpărătorului din prima.

Șabloane pentru documente PPAP și exemple explicate

Elementele esențiale ale Garanției de Predare a Piesei explicate

V-ați întrebat vreodată ce face ca un ppap part submission warrant să treacă revizuirea cumpărătorului din prima? Imaginați-vă că sunteți Inginer Calitate Furnizor și trebuie să rezumați luni întregi de muncă într-un singur document. Obligația de depunere a părților (PSW) este cheia dvs. — este rezumatul oficial al întregului dvs. pachet PPAP, necesar pentru fiecare număr de piesă, cu excepția cazului în care clientul specifică altfel [InspectionXpert] . PSW adună împreună detaliile piesei, datele procesului și o declarație formală de conformitate.

| Câmp | Exemplu Intrare | Ce trebuie atașat sau menționat |

|---|---|---|

| Număr de parte | N8080530 | Corespunde desenului, reviziei și tuturor documentelor de sprijin |

| Nivelul reviziei | L4/d | Trebuie să fie în conformitate cu ultimul desen și planul de control |

| Motivul înregistrării | Depunere inițială | Declanșatori: piesă nouă, schimbare de proces etc. |

| Nivelul de prezentare | NIVEL 3 | Consultați cererea clientului sau acordul privind calitatea |

| Informații despre organizație/producție | Numele furnizorului, locația uzinei | Informațiile de contact trebuie să corespundă înregistrărilor furnizorului |

| Declarație | Semnat de reprezentant autorizat | Confirmă faptul că toate datele sunt corecte și complete |

| Data depunerii | 2025-10-16 | Ar trebui să corespundă datei documentației atașate |

Pentru o analiză mai detaliată a semnificației și structurii unui PSW, consultați pagina wikipedia despre part submission warrant sau descărcați un șablon PPAP gata de utilizare.

Cum se realizează desene cu baloane și cum se leagă de rezultate

Când pregătiți un ppap psw , veți observa că cumpărătorii se așteaptă la trasabilitate de la fiecare caracteristică a desenului la rezultatul inspecției. Iată cum să faceți trimiterea ireproșabilă:

- Marcați cu balon fiecare caracteristică de pe desen — numerotați fiecare element (de exemplu, găuri, raze, suprafețe).

- Creează un tabel de rezultate în care fiecare rând corespunde unui număr de balon.

- Se face o referire încrucișată la fiecare element în balon atât la rezultatele dimensionale, cât și la rubrica corespunzătoare a planului de control.

- Se notează orice caracteristici speciale (de exemplu, de siguranță, de reglementare) și se asigură că acestea sunt evidențiate în PFMEA și în planul de control.

| Caracteristica nr. | Cerință | Metoda de măsurare | Rezultate | Conform/Neconform |

|---|---|---|---|---|

| 1 | ø10.1 -0.02 | Micrometru | 10.09 | Trecut |

| 2 | Ruptatea suprafeței 6,3 Ra | Tester de Rugozitate | 6.1 | Trecut |

| 3 | Camfer 1x30° | Viziune | OK | Trecut |

Asigură-te că fiecare rezultat poate fi urmărit direct la caracteristica sa balonată. Această claritate ajută la prevenirea confuziei și reduce riscul de respingere.

Scrierea unei înscrieri a planului de control care să se conformeze PFMEA

Imaginaţi-vă că revizuiţi un plan de control şi doriţi să vă asiguraţi că acesta abordează toate riscurile potenţiale identificate în PFMEA. O intrare în planul de control puternic trebuie să descrie în mod clar etapa procesului, caracteristica, metoda, dimensiunea eșantionului, frecvența și planul de reacție. Iată un exemplu practic:

| Pasul procesului | Caracteristică | Metodologie | Dimensiunea eșantionului | Frecvență | Plan de reacție |

|---|---|---|---|---|---|

| Prelucrarea diametrului exterior | ø10.1 -0.02 | Micrometru | 1 | La fiecare 2 ore | Opriți producția, anunțați supervisorul, separați lotul |

Verificați întotdeauna că fiecare intrare în planul de control corespunde unui risc PFMEA și că caracteristicile speciale sunt marcate în mod constant în ambele documente.

Rezultate dimensionale și privind materialul care trec revizia

Rezultatele dimensionale și privind materialul reprezintă baza trimiterii dvs. Când completați aceste tabele, utilizați formate clare și coerente și asigurați-vă că toate datele sunt actuale. Iată un exemplu rapid:

| Caracteristica nr. | Specificație | Metoda de măsurare | Valoare măsurată | Conform/Neconform |

|---|---|---|---|---|

| 5 | Duritate 24±4 HRC | Testor de duretă | 25 | Trecut |

| 6 | Tratament superficial aliaj ZnFe | Raport furnizor | Conform | Trecut |

Pentru certificatele de material și rezumatele MSA, consultați formatul oficial al clientului sau al industriei și verificați întotdeauna că fiecare atașament corespunde numărului de piesă și reviziei.

- Certificări ale Materialelor

- Rezumate MSA (Analiza Sistemului de Măsurare)

- Studiile de capacitate a procesului

- Plan de control

- PFMEA

Alinierea la revizie este esențială: fiecare atașament trebuie să corespundă numărului actual al piesei și reviziei desenului pentru a evita confuziile și resubmiterea.

Adaptând aceste șablon PPAP exemple, veți reduce riscul de respingere de către cumpărător și veți eficientiza procesul de aprobare. În continuare, vă vom arăta cum să planificați și să prezentați dovezi de calitate pentru depunerea PPAP, asigurându-vă că documentația dumneavoastră rezistă chiar și celei mai riguroase examinări.

Planificarea dovezilor de calitate pentru depunerile PPAP

Planificarea mărimii eșantioanelor și studiile inițiale

Când vă pregătiți pentru o depunere PPAP, vă puteți întreba: Cum demonstrați că procesul dumneavoastră este cu adevărat gata pentru producție? Răspunsul se află în planificarea atentă a dovezilor — colectarea datelor potrivite, din eșantioanele potrivite, utilizând metodele adecvate. Pare dificil? Hai să detaliem.

The Procesul de aprobare a pieselor de producție —sau Procesul ppap —necesită mai mult decât o singură piesă bună; necesită dovezi că procesul dumneavoastră poate livra în mod constant calitate. Aceasta înseamnă selectarea unor piese eșantion reprezentative pentru producția la scară completă, nu doar prototipuri sau montaje de laborator. Dacă nu sunteți sigur despre mărimea eșantionului, verificați întotdeauna cerințele clientului sau documentul oficial AIAG PPAP . În absența unor instrucțiuni specifice, concentrați-vă asupra colectării unui număr suficient de date pentru a demonstra stabilitatea și capacitatea procesului.

| Scopul studiului | Descrierea eșantionului | Metoda de măsurare | Statistici sumare | Interpretare |

|---|---|---|---|---|

| Diametru critic | Piese dintr-un ciclu de producție la viteză maximă | CMM, micrometru | Medie, amplitudine, histogramă | Stabil, în limitele specificate, fără valori extreme |

| Finalizare suprafață | Eșantion aleatoriu, operatori diferiți | Tester de Rugozitate | Rugozitate medie Ra, minim/maxim | Constant, respectă cerințele de imprimare |

Prin structurarea studiilor inițiale în acest mod, oferiți cumpărătorilor dovezi clare și acționabile că procesul dumneavoastră este robust — unul dintre cele mai importante aspecte ale calitatea ppap .

Interpretarea metricilor de capabilitate pentru verificatori

Ați privit vreodată o diagramă de capabilitate a procesului și v-ați întrebat ce înseamnă cu adevărat pentru submisia dumneavoastră? Verificatorii doresc să vadă că procesul dumneavoastră nu este doar sub control, ci este capabil să respecte specificațiile în timp. Dacă AIAG sau clientul dumneavoastră specifică indici precum Cp sau Cpk, utilizați exact aceste metrici și faceți referire la criteriile oficiale de acceptare. Altfel, concentrați-vă pe demonstrarea faptului că procesul dumneavoastră produce piese în limitele toleranței, cu variație minimă și fără cauze speciale de instabilitate.

Imaginați-vă că prezentați un studiu de capabilitate: evidențiați împrăștierea datelor, orice tendințe și modul în care monitorizați derapajele. Această transparență creează încredere și ajută verificatorii să evalueze rapid ce este PPAP în calitate —și anume, capacitatea de a obține rezultate constante, nu doar un succes unic.

Documentație MSA care rezistă verificărilor

Analiza sistemelor de măsurare (MSA) este adesea domeniul în care candidaturile întâmpină dificultăți. De ce? Pentru că evaluatorii trebuie să aibă încredere că procesul dumneavoastră de măsurare este fiabil. Dacă sunteți nou în ceea ce privește MSA, gândiți-vă la acesta ca la un test al instrumentelor și metodelor de măsurare – nu doar al pieselor în sine. Iată ce caută de obicei cumpărătorii în pachetul dumneavoastră MSA:

- Rezumat Gage R&R (repetabilitate și reproductibilitate)

- Studii de bias și liniaritate (dacă sunt necesare)

- Starea de calibrare și certificatele corespunzătoare

- Înregistrări ale instruirii operatorilor pentru sarcinile de măsurare

- Trasabilitate la standarde sau piese de referință

- Dovezi din documentând laboratoare (dacă utilizați laboratoare terțe sau interne)

Înregistrați întotdeauna nu doar rezultatele măsurătorilor, ci și metoda, aparatul de măsură utilizat, operatorul și condițiile de mediu. Această trasabilitate este esențială pentru depuneri PPAP credibile.

Când trimiteți MSA-ul, verificați dacă toate rezultatele corespund exact echipamentelor și persoanelor utilizate în producție. Dacă utilizați laboratoare interne sau externe, includeți certificările acestora pentru a demonstra că îndeplinesc standardele industriale — o cerință esențială pentru documentând laboratoare în procesul PPAP.

PPAP vs FAI: ce aparține fiecăruia

Încă sunteți confuz cu privire la ppap vs fai ? Nu sunteți singur! Iată diferența simplă: Inspectionarea primului articol (FAI) este o verificare detaliată a primei piese (sau a unei mici serii) obținute printr-un proces nou sau modificat. Răspunde la întrebarea: „Această piesă corespunde proiectului?” FAI este adesea necesar înainte de începerea producției de serie și este documentat în mod tipic într-un Raport de Inspecție a Primei Piese (FAIR).

PPAP, pe de altă parte, este mai cuprinzător. Verifică dacă întregul proces de producție poate realiza în mod fiabil piese care respectă toate specificațiile, nu doar o dată, ci în mod constant. Unii cumpărători pot solicita ambele: un FAI pentru a verifica prima piesă și un PPAP complet pentru a valida capacitatea de producție continuă. Iată cum se compară:

| Aspect | Inspecția primului articol (FAI) | PPAP |

|---|---|---|

| Scop | Verificați dacă prima parte corespunde proiectului | Demonstrați că procesul poate produce piese conforme în mod constant |

| ## Timp | Prima rulare, după modificare | Piesă nouă, schimbare de proces sau așa cum este solicitat de cumpărător |

| Gama | Pe bază de eșantion, unic | La nivelul întregului proces, dovezi pe parcursul timpului |

| Documente | Raport FAI, măsurători ale eșantioanelor | Pachet PPAP (posibile 18 elemente) |

Înțelegerea definiția inspecției primului articol și rolul său alături de PPAP vă ajută să îndepliniți toate așteptările cumpărătorului și să evitați surprizele în ultima clipă. Dacă aveți vreo nelămurire privind ce este procesul PPAP sau cum diferă de FAI, întrebați întotdeauna clientul pentru lămuriri.

Urmând acești pași practici pentru planificarea dovezilor de calitate, veți fi bine pregătit să compilați o cerere PPAP care să reziste verificărilor și să consolideze încrederea în procesul dvs. de fabricație. În continuare, vom explora cum să gestionați motivele de respingere PPAP și cum să eficientizați procesul de reînregistrare.

Ghid de remediere pentru respingerea PPAP

Principalele motive ale respingerii PPAP și cum le puteți remedia

Ați primit vreodată o respingere PPAP și v-ați întrebat: „Unde am greșit?” Nu sunteți singur. Chiar și echipele experimentate întâmpină dificultăți în timpul procesului procesul de aprobare a pieselor de producție . Cheia constă în cunoașterea celor mai frecvente capcane și în modul de a le aborda rapid. Iată principalele motive ale respingerii PPAP, fiecare detaliat astfel încât să le puteți identifica și remedia rapid:

-

Revizii nealiniate între documente

- Simptome: Revizia desenului nu corespunde cu PSW sau cu rezultatele dimensionale; date contradictorii.

- Cauza principală: Utilizarea unor fișiere învechite; modificări de inginerie în ultima clipă care nu au fost transmise complet.

- Acțiune corectivă: Verificați toate elementele PPAP pentru consistența reviziilor; reemiteți documentele actualizate.

- Dovezi de atașat: PSW nou, desene revizuite, jurnale actualizate.

-

Rezumate MSA incomplete sau învechite

- Simptome: Lipsa studiului gage R&R, lipsa studiilor de bias/liniaritate, certificate de calibrare expirate.

- Cauza principală: Actualizări MSA neglijate, utilizarea datelor vechi de măsurare.

- Acțiune corectivă: Refacerea studiilor MSA folosind echipamente și operatori actuali; actualizarea înregistrărilor de calibrare.

- Dovezi de atașat: Rezumat nou MSA, certificate de calibrare, jurnale de instruire a operatorilor.

-

Lipsa interpretării rezumativelor privind capacitatea

- Simptome: Valori Cp/Cpk raportate fără explicație, nu este clar dacă rezultatele îndeplinesc cerințele PPAP.

- Cauza principală: Date prezentate fără context sau criterii de acceptare.

- Acțiune corectivă: Adăugarea unei interpretări sumare (de exemplu, „Procesul îndeplinește Cpk minim solicitat de client de 1,33”); referirea standardelor de acceptare.

- Dovezi de atașat: Studiu actualizat de capacitate cu note clare.

-

Planul de control nu este legat de PFMEA

- Simptome: Planul de control listează verificări care nu sunt reflectate în PFMEA; caracteristici speciale lipsă.

- Cauza principală: Documente elaborate în mod izolat; lipsa unei revizuiri interfuncționale.

- Acțiune corectivă: Verificare reciprocă între PFMEA și planul de control pentru asigurarea coerenței; actualizarea ambelor documente pentru a reflecta toate riscurile și controalele.

- Dovezi de atașat: Plan de control revizuit, PFMEA actualizat, matrice de trazabilitate.

-

Document(e) de omologare piese lipsă sau incomplete

- Simptome: PSW absent, formulare nesemnate sau anexe cerute de cumpărător lipsă.

- Cauza principală: Elemente de predare omise, cerințe specifice clientului neclare.

- Acțiune corectivă: Revizuirea listei de verificare a clientului, asigurarea tuturor documentație PPAP elemente necesare și semnarea acestora.

- Dovezi de atașat: PSW completat și semnat, documente justificative.

Limbaj tipizat pentru răspunsul la comentariile cumpărătorului

Nu sunteți sigur cum să răspundeți în mod profesionist la o respingere PPAP din partea unui cumpărător? Utilizați aceste șabloane pentru a vă menține credibilitatea și pentru a păstra procesul de omologare în mișcare:

- „Am actualizat Planul de Control pentru a reflecta Acțiunea 4 din PFMEA; consultați Revizia 3 atașată.”

- „Rezumatul MSA a fost revizuit cu datele actuale de calibrare și înregistrările operatorilor.”

- „Studiul de capabilitate include acum interpretarea conform criteriilor de acceptare ale clientului; vă rugăm să consultați raportul atașat.”

- „Toate documentele au fost aliniate la revizia desenului L4/d; PSW-ul actualizat și rezultatele dimensionale sunt atașate.”

- „Documentul de omologare a piesei (PSW) este acum complet și semnat conform cerințelor.”

Practică recomandată: Faceți întotdeauna referire la numele specifice ale documentelor, nivelurile de revizie și atașați dovezi clare pentru fiecare acțiune corectivă. Acest lucru consolidează încrederea și posibilitatea de urmărire în procesul dvs. de omologare PPAP.

Listă de verificare a documentelor pentru reînaintare și tratabilitate

Înainte de reînaintare, utilizați această listă de verificare rapidă pentru a vă asigura că elemente PPAP sunt complete și urmăribile. Imaginați-vă că sunteți cumpărătorul — ați putea verifica fiecare cerință?

| Document | ID revizie | Locație referință încrucișată | Semnătura responsabilului |

|---|---|---|---|

| PSW (Aviz de predare a piesei) | L4/d | Corespunde desenului și planului de control | Inginer Calitate |

| Rezultatele dimensionale | L4/d | Desen cu baloane, tabelul rezultatelor | Responsabil metrologie |

| Rezumat MSA | Rev 2 | Jurnal de calibrare, listă operatori | Inginer Calitate |

| Studiu de capacitate | Rev 1 | Plan de control, criterii de acceptare | Inginer de proces |

| PFMEA și plan de control | Rev 3 | Legat prin matricea de risc | Inginer de producție |

Verificați din nou revizia fiecărui document, locația de referință încrucișată și semnarea înainte de reînregistrare. Această trazabilitate este esențială pentru un proces fluid aprobare ppap proces.

Controale preventive pentru a evita reapariția problemelor

Doriți să întrerupeți ciclul reînregistrărilor PPAP? Iată cum:

- Implementați un sistem de documente cu controlul versiunilor pentru a vă asigura că toată documentația PPAP este actualizată.

- Programați revizuiri interfuncționale înainte de depunere — aliniați echipele de calitate, inginerie și producție.

- Utilizați o listă de verificare standardizată bazată pe cerințele oficiale 18 elemente PPAP și cerințele specifice ale clientului.

- Instruiți membrii echipei cu privire la ce este o autorizație de predare a pieselor și importanța documentației complete, semnate.

- Revizuiți periodic feedback-ul primit de la cumpărători pentru a actualiza practicile interne recomandate.

Prin urmărirea acestor măsuri preventive, veți reduce riscul de respingere a PPAP și veți eficientiza procesul de omologare.

Gata să faceți următorul pas? În continuare, vă vom pune la dispoziție liste de verificare practice pentru cumpărători și furnizori, precum și strategii de negociere, pentru a accelera și mai mult procesul de aprobare PPAP.

Liste de verificare și ghiduri de decizie pentru cumpărători și furnizori pentru o aprobare PPAP fluentă

Responsabilități și puncte de control ale cumpărătorului versus furnizorului

Atunci când navigați prin procesului de omologare a pieselor pentru producție PPAP , claritatea privind persoana responsabilă pentru fiecare etapă este esențială. Imaginați-vă că pregătiți un nou lansament: Cine verifică completitudinea documentelor? Cine verifică urmărirea? Iată cum se împart în mod tipic responsabilitățile între cumpărători și furnizori în cadrul achizițiilor din industria auto proces:

| Punct de control | Responsabilitate furnizor | Responsabilitatea cumpărătorului |

|---|---|---|

| Completitudinea documentelor | Compilați, revizuiți și trimiteți toate elementele PPAP necesare; asigurați-vă că toate reviziile corespund | Verificați completitudinea, faceți o verificare comparativă cu comanda de achiziție și lista de verificare specifică clientului |

| Trasabilitate | Păstrați înregistrări controlate la nivel de versiune, legați toate dovezile de piesă și revizie | Auditați urmărirea; solicitați lămuriri sau dovezi suplimentare dacă este necesar |

| Suficiența dovezilor | Furnizați studii de capacitate, MSA și certificatele materialelor conform specificațiilor | Examinați adâncimea dovezilor; aprobați, respingeți sau solicitați o aprobare provizorie cu condiții |

| Traseu de audit | Păstrați toate corespondențele, documentările și aprobările organizate și ușor accesibile | Păstrați înregistrările de aprobare, feedback-ul și motivele acceptării sau respingerii |

- Sfaturi: Ambele părți ar trebui să utilizeze o listă de verificare standardizată—ideally bazată pe cel mai recent manual AIAG PPAP—pentru a eficientiza procesul proces de aprobare și a evita pașii omiși.

Negocierea reducerii nivelurilor fără a compromite calitatea

Ați avut vreodată o cerere de reducere a nivelului de predare PPAP? Poate sunteți un furnizor cu un istoric solid, sau un cumpărător care urmărește eficiența. Cheia este echilibrul între risc și conformitate. Iată cum să abordați negocierea, făcând referire la cerințele oficiale la fiecare pas:

- Examinați contractul și cerințele specifice ale clientului înainte de a propune orice modificare. Dacă comanda de achiziție sau acordul privind calitatea prevede un anumit nivel, acesta are prioritate.

- Sugerați o aprobare condiționată —de exemplu, o prezentare de nivel 2 cu controale sporite în curs de desfășurare, cum ar fi o frecvență crescută a inspecțiilor sau audituri suplimentare în proces.

- Documentați motivația pentru orice abatere de la setarea implicită nivelurile aiag ppap . Acest lucru protejează ambele părți în timpul auditurilor și al disputelor viitoare.

Înregistrați întotdeauna raționamentul dumneavoastră și faceți referire la cerințele oficiale ale clientului atunci când vă abateți de la nivelurile standard PPAP. Acest lucru asigură transparență și posibilitatea de urmărire în cadrul procesului de omologare a pieselor produsului.

Instrumente de sprijin pentru decizii privind verificarea la ritm stabil și certificările materialelor

Stabilirea nivelului de prezentare de utilizat—sau dacă este necesară o verificare la ritm stabil—poate părea dificilă. Pentru a vă ajuta, utilizați această matrice bazată pe scenarii, care reflectă practicile comune din industrie (verificați întotdeauna conform standardelor cumpărătorului):

| Scenariu | Nivelul probabil de prezentare | Se preconizează în mod tipic o verificare la ritm stabil? |

|---|---|---|

| Echipament nou sau piesă nouă | Nivelul 3 (implicit) | Da |

| Modificare furnizor | Nivelul 3 sau 4 (în funcție de caz) | Da—mai ales dacă locația sau procesul se modifică |

| Revizuire desen (minoră) | Nivelul 2 sau 3 (în funcție de risc) | Nu, decât dacă modificarea afectează capacitatea procesului |

| Modificare material | Nivelul 3 sau 4 | Posibil—dacă materialul influențează procesul sau performanța |

| Modificare proces (de exemplu, echipament nou) | Nivelul 3 sau 5 (dacă este critic) | Da, dacă este afectată stabilitatea procesului |

Notă: Etichetați întotdeauna acestea ca practici generale, cu excepția cazului în care clientul dvs. oferă reguli explicite. Pentru Ford și alți producători auto, verificați manualele specifice clienților pentru cerințele precise privind rata de funcționare și nivelul de transmitere.

Unde pot fi găsite regulile autoritative în manualele oficiale

Căutați răspunsul definitiv la o întrebare PPAP sau APQP? Începeți cu aceste referințe:

- Manualul AIAG PPAP – Cerințe de bază, niveluri și standarde de documentare

- Ghidul AIAG APQP – Planificarea proiectului și integrarea cu PPAP

- Materiale armonizate VDA/AIAG – Pentru furnizorii care deservesc atât producători auto americani, cât și europeni

- Portali OEM și documente cu cerințe specifice clienților

Păstrați aceste referințe la îndemână pentru fiecare automotive analiză, și verificați întotdeauna ultimele revizii înainte de transmitere.

Folosind aceste liste de verificare, instrumente de decizie și strategii de negociere, veți simplifica procesul de negociere. procesului de omologare a pieselor pentru producție PPAP şi să reducem costurile de întoarcere şi plecare. În continuare, vom explora ce să căutaţi la un partener de producţie pregătit pentru PPAP, astfel încât să puteţi accelera aprobările şi să menţineţi conformitatea pe termen lung.

Alegerea unui partener de producție pregătit pentru PPAP

Ce să căutați la un furnizor capabil de PPAP

Când sunteți sub presiune pentru a furniza o documentație PPAP fără erori și pentru a accelera timpul de aprobare, alegerea partenerului de producție poate face sau distruge procesul. Sună cunoscut? Imaginaţi-vă că evaluaţi furnizorii. Cum ştiţi că sunt cu adevărat pregătiţi pentru cerinţele ppap în fabricație ?

- Certificarea și conformitatea PPAP : căutați parteneri certificați IATF 16949 sau ISO pentru a vă asigura că îndeplinesc standardele globale de automobile.

- Experiență cu PPAP-uri OEM și de nivel 1 : Experienţa anterioară simplifică depunerea cererilor şi reduce curbele de învăţare costisitoare.

- Amploarea proceselor interne : Mai multe capacități interne (de exemplu, ștampilare, CNC, sudare) înseamnă mai puține transferuri și o mai bună trasabilitate.

- Capacitate de prototipare rapidă iterarea rapidă vă ajută să validați designurile și să reduceți riscurile înainte de producția pe scară largă.

- Sistemele de documentare robuste : Furnizori care utilizează gestionarea documentelor moderne sau software ppap poate păstra dovezi organizate și controlate de revizuire.

- Comunicare clară și gestionare a proiectelor : căutaţi parteneri care să ofere informaţii transparente şi soluţii proactive.

Cum fabricația de la un singur punct de oprire simplifică dovezile

Ați avut vreodată de gestionat mai mulți furnizori și ați avut dificultăți în menținerea alinierii documentației? Furnizorii one-stop consolidează procese critice sub același acoperiș, facilitând menținerea tracabilității pe întregul dvs. procesului de fabricație din industria auto . Iată cum această abordare beneficiază direct depunerii dvs. PPAP:

| Capacitatea furnizorului | Beneficiul PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, peste 15 ani, presare, formare la rece, CNC, sudură, prototipare rapidă) | Crearea de la cap la cap a dovezilor, punct unic de contact, analize MSA și de capacitate mai rapide, răspuns rapid la modificările inginerești |

| Metrologie și teste proprii | Analiză rapidă a sistemului de măsurare (MSA), urmărire mai ușoară a echipamentelor de măsură, rezolvarea imediată a problemelor în timp real |

| Software integrat pentru gestionarea documentelor / PPAP | Control automat al versiunilor, jurnale de audit și partajare sigură a documentelor sensibile |

| Înregistrări dovedite cu OEM-uri și cu Tier 1 | Familiarizarea cu cerințele specifice clientului, risc redus de respingere |

Prin alegerea unui partener cu capacități consolidate și un software PPAP robust, veți reduce riscul de lipsa sau de aliniere greșită a documentelor, ceea ce va face procesul de aprobare mult mai eficient.

Protecția datelor

Când o schimbare în faza de finală a proiectului ameninţă programul tău, prototiparea rapidă poate fi o salvare. Imaginaţi-vă validarea unui nou design de piese în doar câteva zile, nu săptămâni. Acesta este avantajul competitiv pe care furnizorii moderni, cum ar fi Shaoyi Metal Technology, îl aduc companiei. ce este ppap în fabricație - Nu. Cu un proces de prototipare de doar șapte zile, puteți testa, itera și finaliza controalele procesului înainte de a vă angaja în producția în masă. Această agilitate este deosebit de valorosă atunci când cerințele clienților evoluează sau când mostrele inițiale au nevoie de ajustări rapide pentru a satisface specificațiile.

Pun totul împreună pentru aprobări susţinute

Deci, cum să lege aceste criterii împreună pentru succesul PPAP pe termen lung? Utilizaţi această listă de verificare rapidă atunci când selectaţi următorul partener de producţie:

- Furnizorul are o certificare PPAP IATF 16949 sau echivalentă valabilă?

- Pot furniza referințe sau studii de caz pentru aprobările OEM/Tier 1 PPAP?

- Oferă servicii unice, reducând transferurile și lacune în documentație?

- Cât de repede pot transforma prototipuri şi modificări de inginerie?

- Ce software sau sisteme de documentare PPAP utilizează pentru a asigura trasabilitatea?

- Sunt practicile lor de comunicare și de gestionare a proiectelor transparente și proactive?

De exemplu, Shaoyi Metal Technology oferă certificarea IATF 16949, peste 15 ani de experiență și o soluție unică pentru ștampilare, formare la rece, prelucrare CNC și sudură. Sistemele lor de prototipare rapidă și de documentare matură ajută producătorii de echipamente originale și Tier 1 să accelereze ciclul de aprobare PPAP, menținând în același timp o conformitate strictă. Totuşi, verificaţi întotdeauna dacă partenerul dumneavoastră corespunde cerinţelor şi standardelor de calitate specifice clienţilor dumneavoastră.

Alegerea unui partener pregătit pentru PPAP, cu certificarea, experiența și sistemele integrate adecvate, este cea mai rapidă modalitate de a simplifica aprobările și de a menține conformitatea în lanțurile de aprovizionare auto exigente de astăzi.

Urmând aceste linii directoare și folosind atât producția unică, cât și software-ul PPAP modern, veți putea să vă poziționați echipa pentru lansări mai ușoare și mai puține surprize, indiferent cât de complex poate fi următorul proiect.

FAQ privind fabricarea PPAP

1. Care sunt cele 5 niveluri ale PPAP?

Cele cinci niveluri PPAP variază de la nivelul 1, care necesită numai mandatul de prezentare a părților (PSW), la nivelul 5, care include toată documentația și verificarea la fața locului de către client. Fiecare nivel corespunde riscului și complexității piesei și este determinat de cerințele clientului. Majoritatea furnizorilor auto sunt de la nivelul 3, care necesită un pachet complet de dovezi pentru aprobare.

2. În cazul în care Ce documente sunt incluse într-o prezentare tipică a PPAP?

O prezentare standard PPAP poate include până la 18 elemente, cum ar fi PSW, înregistrări de proiectare, DFMEA, PFMEA, planuri de control, rezultate dimensionale, certificate de material, rezumate MSA și studii de capacitate. Documentele exacte necesare depind de nivelul de prezentare și de cerințele specifice ale clientului.

3. Cum diferă PPAP de Inspecția Articolului Inițial (FAI)?

PPAP validează întregul proces de producție pentru a asigura o calitate constantă și continuă, în timp ce Inspecția Articolului Inițial (FAI) se concentrează pe verificarea faptului că prima piesă sau eșantion corespunde specificațiilor de proiectare. PPAP este mai cuprinzător și necesită adesea dovezi că procesul poate produce în mod fiabil piese conforme în timp, nu doar un singur eșantion.

4. Când este necesară o nouă depunere PPAP?

O nouă depunere PPAP este necesară în mod obișnuit la lansarea unor noi piese, modificări semnificative ale proiectării sau procesului, mutarea utilajelor, schimbări de material sau după cum este specificat de client. Orice modificare care ar putea afecta potrivirea, forma sau funcționalitatea poate declanșa o redepunere.

5. Ce ar trebui să caut la un partener de fabricație pregătit PPAP?

Alegeti parteneri cu certificare IATF 16949, experienta dovedita cu OEM si de nivel 1 aprobari, o gama larga de procese interne, capabilitati de prototipare rapida, si sisteme solide de documentare sau software PPAP. De exemplu, Shaoyi Metal Technology oferă servicii de la capăt la capăt și prototipare rapidă pentru a ajuta la eficientizarea aprobărilor PPAP.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —