Documente PPAP cu Exemplu: PFMEA, Plan de Control, PSW Completat

Documente PPAP cu Exemplu: PFMEA, Plan de Control, PSW Completat

Documente ppap cu exemplu

Când auzi „ Documente ppap cu exemplu ”, îți imaginezi stive de formulare tehnice sau te întrebi cum pot aceste documente să te ajute să eviți probleme costisitoare în producție? Dacă ești furnizor, cumpărător sau manager calitate și cauți lămuriri despre ce este PPAP și de ce aceste documente sunt importante, atunci ai ajuns în locul potrivit. Acest ghid explică semnificația, scopul și structura PPAP — folosind exemple practice și o abordare pas cu pas — astfel încât să poți realiza trimiterea conformă cu încredere.

Semnificație ppap în fabricație

PPAP înseamnă Procesul de Omologare a Pieselor în Producție (Production Part Approval Process). Este o metodă standardizată, stabilită de Grupul pentru Acțiuni din Industria Auto (AIAG), pe care producătorii o folosesc pentru a demonstra că piesele și procesele unui furnizor pot satisface în mod constant cerințele clientului. Deși PPAP are rădăcini în lanțurile de aprovizionare auto, este aplicat acum în mod frecvent și în industria aerospațială, dispozitive medicale și alte sectoare care impun standarde ridicate de fiabilitate.

Deci, ce este PPAP în termeni simpli? Gândiți-vă la acesta ca la un pachet de dovezi – un set de documente care dovedesc că piesa dvs. de producție corespunde intenției de proiectare și poate fi reprodusă în mod fiabil la scară mare. Aceste documente nu doar că bifează o cerință; ele formează baza asigurării calității între furnizori și cumpărători.

De ce documentele PPAP reduc riscul lansării

Imaginați-vă lansarea unui produs nou, doar pentru a descoperi, după mii de unități produse, că o piesă esențială nu respectă specificațiile. Sună costisitor? Exact acest lucru este conceput să prevină PPAP. Prin solicitarea furnizorilor să valideze atât piesa, cât și procesul înainte de producția de serie, PPAP minimizează riscul defectelor, al retragerilor și al deteriorării reputației. De asemenea, creează încredere între producătorii OEM și furnizori, deoarece toți lucrează pe baza acelorași cerințe verificate.

- Trasabilitate – Fiecare document PPAP leagă datele privind proiectarea, materialul și procesul de cerința inițială, facilitând astfel urmărirea problemelor.

- Controlul riscurilor – Instrumente precum PFMEA (Analiza Modurilor de Defecțiune și a Efectelor în Proces) și Planurile de Control identifică și reduc potențialele defecțiuni înainte ca acestea să ajungă la clientul dumneavoastră.

- Încrederea Clientului – O depunere PPAP completă și precisă transmite cumpărătorilor faptul că puteți livra piese conforme și constante, de fiecare dată.

- Respectarea normelor – PPAP este aliniat la standardele de calitate precum IATF 16949, asigurându-se că documentația dumneavoastră îndeplinește așteptările industriei.

Ce este inclus într-un pachet tipic PPAP

Deși cerințele pot varia în funcție de client, un pachet standard PPAP — ghidat de manualul AIAG PPAP — include o serie de documente și înregistrări. Iată ce veți găsi în mod tipic:

- Obligația de depunere a părților (PSW)

- Documente de proiectare (desene, specificații)

- Documentație privind modificările ingineriei (dacă este cazul)

- DFMEA și PFMEA (analize ale modurilor de defecțiune)

- Diagrame de flux a procesului

- Planuri de control

- Analiza sistemului de măsurare (MSA)

- Rezultatele dimensionale

- Rezultate teste materiale și performanță

- Studii inițiale ale procesului (date privind capabilitatea)

- Documentație a Laboratorului Calificat

- Rapoarte de omologare a aspectului (dacă este necesar)

- Probe de piese și probe etalon

- Dispozitive de verificare și înregistrări ale calibrărilor

- Cerințe specifice clientului

Fiecare dintre aceste documente are un scop specific: unele dovedesc că piesa corespunde proiectului, altele arată că procesul este stabil și capabil, iar altele confirmă trecerea tuturor testelor obligatorii. Pragurile numerice detaliate — cum ar fi valorile minime CpK sau mărimea eșantioanelor — trebuie întotdeauna luate din cerințele clientului sau din manualul AIAG PPAP, deoarece acestea pot varia în funcție de industrie și aplicație.

Concluzia principală: PPAP leagă intenția ta de proiectare de realitatea producției, oferind dovezi documentate că piesele tale vor satisface așteptările clientului de fiecare dată.

Pe parcursul acestui articol, veți vedea documente PPAP cu explicații exemplificate și șabloane, astfel încât să puteți aborda următoarea dvs. transmitere cu claritate și încredere. Sunteți gata să vedeți cum se integrează fiecare element? Să analizăm mai în detaliu.

Elemente PPAP și fluxul documentației

Ați privit vreodată un pachet PPAP și ați gândit: „Cum se îmbină toate aceste documente?” Dacă sunteți nou în ceea ce privește elementele PPAP sau vă întrebați cum se conectează acestea în procesul APQP, nu sunteți singur. Să analizăm structura pentru a înțelege cum fiecare document susține calitatea, controlul riscurilor și trazabilitatea—făcând următoarea dvs. transmitere mult mai clară.

Cele 18 elemente PPAP la o privire de ansamblu

The Procesul de aprobare a pieselor de producție pPAP este construit în jurul a 18 elemente principale, fiecare având un rol distinct în demonstrarea faptului că piesa și procesul dvs. sunt pregătite pentru producție. Iată un rezumat practic al acestor elemente, bazat pe manualul autoritativ AIAG PPAP și cele mai bune practici din industrie:

| Element | Scop | Proprietar | Intrare amonte | Ieșire aval |

|---|---|---|---|---|

| Documentație de proiectare | Confirmă potrivirea piesei cu intenția de proiectare | Inginer de proiectare | Desen client, comandă cumpărare | Desen cu balon, materiale certe |

| Documentația privind modificările de inginerie | Înregistrează modificările aprobate | Inginerie | Cerere de modificare | Desene revizuite, ECN |

| Aprobarea de inginerie a clienților | Confirmă faptul că proiectarea/procesul răspund nevoilor clientului | Inginer client | Probe pre-PPAP | Aviso de omologare |

| DFMEA | Identifică riscurile de proiectare | Echipa de design | Date de intrare pentru proiectare | Controale de proiectare |

| Diagrama procesului | Reprezintă pașii procesului de fabricație | Inginerie producție | Intrări de proiectare/proces | PFMEA, Plan de Control |

| PFMEA | Evaluează riscurile procesului | Echipa procesului | Flux de proces | Plan de control, Planuri de reacție |

| Plan de control | Definește controalele și inspecțiile | Inginerie calitate/proces | PFMEA | Instrucțiuni de inspecție |

| Analiza sistemului de măsurare (MSA) | Validează fiabilitatea măsurătorilor | Inginer calitate | Plan de control, Dispozitive de măsurare | Rezultatele studiului MSA |

| Rezultatele dimensionale | Confirmă faptul că piesa respectă desenul | Calitate/Inspection | Desen detaliat, MSA | Raport dimensional |

| Rezultate ale testelor de material/performanță | Demonstrează materialul și funcționalitatea | Laborator/Calitate | Specificații, Plan de testare | Rapoarte de test |

| Studii inițiale ale procesului | Arată capacitatea procesului | Inginer calitate | Plan de control, PFMEA | Grafice SPC, Cp/Cpk |

| Documentele de laborator calificate | Asigură competența laboratorului | Calitate/Laborator | Certificări laborator | Valabilitate test |

| Raportul de aprobare a aspectului | Confirmă cerințele vizuale | Client/Calitate | Piese de eșantion | Omologarea în ceea ce privește aspectul |

| Părți de producție a eșantioanelor | Dovezile fizice ale producției | Producție | Prima execuție | Recenzie Client |

| Proba principală | Referință pentru construcțiile viitoare | Calitate/Client | Eșantion aprobat | Formarea operatorilor |

| Ajutorul de verificare | Listează instrumentele de inspecție | Calitate/Producție | Listă instrumente, Programe de calibrare | Consistență la inspecție |

| Cerințe Specifice ale Clientului | Capturează nevoile unice | Calitate/Vânzări | Documente client | PPAP personalizat |

| Obligația de depunere a părților (PSW) | Rezumă și certifică depunerea | Manager de Calitate | Toate celelalte elemente | Aprobare finală |

Fiecare dintre aceste elemente PPAP construiește un lanț de dovezi, de la proiectarea inițială până la aprobarea finală de către client. Nu toate elementele sunt necesare pentru fiecare înregistrare — detaliile depind de cerințele clientului și de nivelul PPAP convenit.

Cum alimentează APQP dovezile PPAP

Procesul APQP (Advanced Product Quality Planning) acționează ca un plan director, ghidând echipele prin definirea produsului, evaluarea riscurilor, validarea procesului și lansare. PPAP este punctul de verificare: dovedește că toată planificarea APQP s-a transpus într-un proces capabil și documentat, pregătit pentru producție [6Sigma.us] .

- Fazele timpurii APQP generează documente de proiectare, DFMEA și fluxuri de proces — care devin fundamentul documentației PPAP.

- Activitățile din faza mijlocie cum ar fi dezvoltarea PFMEA și a Planului de Control conduc controlul riscurilor și stabilitatea procesului, care sunt apoi validate prin MSA și studii inițiale ale procesului.

- Ultimii pași APQP se concentrează pe validarea produsului și procesului, generând rezultatele testelor, piesele eșantion și PSW necesare pentru închiderea PPAP

Pe scurt, APQP este «planul»; PPAP este «dovada».

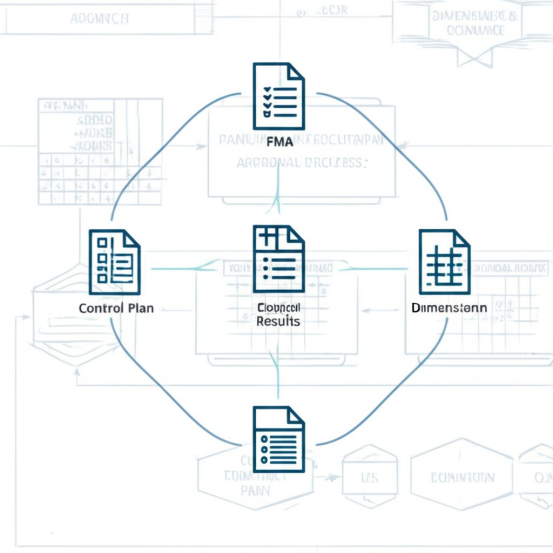

Interdependențele documentelor pe care trebuie să le mențineți

Nu este doar vorba despre a avea toate formularele potrivite — ci despre a vă asigura că acestea transmit o poveste coerentă. De exemplu, dacă PFMEA-ul dvs. identifică un risc potențial în proces, veți observa că același risc trebuie să aibă o inspecție sau un control corespunzător în Planul de Control. La fel, fiecare dimensiune critică de pe desenul cu baloane trebuie să apară în raportul Rezultate Dimensionale, susținut de date MSA pentru a confirma fiabilitatea măsurării.

- Diagrama Fluxului Procesului → PFMEA → Plan de Control: Fiecare se bazează pe cel anterior.

- Riscurile din PFMEA → Controalele din Planul de Control → Instrucțiunile de Inspectie: Riscurile sunt controlate și verificate.

- Documente de Proiectare → Rezultate Dimensionale → PSW: Dovedesc că intenția de proiectare este îndeplinită și certificată.

Dacă un risc este clasificat în PFMEA, trebuie să îl vedeți controlat în Planul de Control și verificat în rezultate.

Prin menținerea acestor interdependențe, documentația PPAP nu doar că completează cerințele – creează un înregistrare a calității solidă și urmăribilă, care rezistă examinării din partea clientului și auditorilor. În continuare, să parcurgem pașii practici și transferurile care aduc toate aceste documente împreună într-un proces PPAP real.

Listă de verificare pas cu pas pentru procesul PPAP

Ai fost vreodată curios cum se asamblează toate piesele Procesul ppap în viața reală? Dacă încerci să navighezi pentru prima dată prin procedura PPAP sau dorești doar o imagine mai clară despre cine face ce și când, nu ești singur. Să descompunem procesul într-o listă de verificare practică, bazată pe roluri, care te va ghida de la cererea clientului până la aprobarea PPAP – astfel încât să eviți surprizele și să-ți menții lansarea pe drumul cel bun.

Linie temporală completă PPAP

Imaginați-vă că tocmai ați primit o cerere de ofertă (RFQ) de la un client care necesită o prezentare completă PPAP. Ce se întâmplă în continuare? Procesul decurge într-o serie de pași coordonați, fiecare având repere clare și rezultate concrete. Iată o prezentare generală a procesului tipic PPAP:

- Primiți cerințele clientului și nivelul PPAP – Vânzările sau Managementul Programului analizează cererea de ofertă (RFQ), clarifică cerințele specifice ale clientului și confirmă nivelul de prezentare PPAP necesar. Aceasta stabilește așteptările privind documentația și piesele eșantion.

- Sincronizați planul APQP – Echipe multidisciplinare (Vânzări, Inginerie, Calitate) își elaborează planul de proiect, asigurându-se că Planificarea Avansată a Calității Produsului (APQP) este aliniată cu termenele și domeniul de aplicare.

- Desen balonat și plan de măsurare – Ingineria produsului creează un desen balonat, identificând fiecare caracteristică care trebuie măsurată, iar departamentul de Calitate elaborează un plan de măsurare pentru verificarea dimensională.

- Elaborați DFMEA și PFMEA – Echipele de inginerie și producție efectuează Analize ale Defecțiunilor de Proiectare și Proces (FMEA) pentru a identifica și reduce riscurile înainte de începerea producției.

- Elaborarea Planului de Control – Calitatea și Producția definesc punctele de inspecție, măsurile de control și planurile de reacție pe baza concluziilor PFMEA.

- Efectuarea Analizei Sistemului de Măsurare (MSA) – Departamentul de calitate validează faptul că instrumentele de măsurare sunt precise și fiabile pentru toate caracteristicile critice.

- Producția de Probă – Producția realizează o serie pilot în condiții normale de fabricație. Acest ciclu este utilizat pentru colectarea datelor privind dimensiunile, materialele și performanțele.

- Compilarea Înregistrărilor – Departamentul de calitate adună toată documentația necesară: rezultatele testelor, certificatele, studiile de proces și dovezi suport, așa cum sunt definite de client și nivelul PPAP.

- Completarea Fișei de Înregistrare a Piesei (PSW) – Managerul calității rezumă transmiterea, certificând că toate cerințele sunt îndeplinite și procesul este capabil.

- Trimite și urmărește aprobările – Vânzări sau Managementul Programului transmite pachetul PPAP clientului, urmărește feedback-ul și coordonează orice retrimiteri sau acțiuni corective necesare.

Responsabilități ale rolurilor și puncte cheie

Fiecare etapă a procesului PPAP implică roluri specifice și predări clare. Mai jos aveți un tabel de referință rapid pentru a vă ajuta să vizualizați fluxul:

| Piatra de hotar | Responsabil | Intrări | Ieșiri |

|---|---|---|---|

| Analiza cererii de ofertă și stabilirea nivelului PPAP | Vânzări / Management Program | Cerere de ofertă client, Specificații | Listă de verificare PPAP, Plan proiect |

| Planificare APQP | Echipă multidisciplinară | Cerințe client | Linia de timp APQP, Roluri |

| Desen balonat și plan de măsurare | Inginerie / Calitate | Înregistrări de proiectare | Desen detaliat, Plan de măsurare |

| DFMEA / PFMEA | Inginerie / Producție | Intrări de proiectare și proces | Acțiuni de mitigare a riscurilor |

| Plan de control | Calitate / Producție | PFMEA, Fluxul procesului | Instrucțiuni de inspecție |

| MSA | Calitate | Plan de măsurare, Dispozitive de măsură | Rezultate MSA |

| Producția de Probă | Producție | Plan de control, Proces aprobat | Piese eșantion, Date |

| Compilarea Înregistrărilor | Calitate | Toată documentația | Pachet PPAP |

| Completarea PSW | Manager de Calitate | Toate elementele PPAP | PSW semnat |

| Urmărirea trimiterii și aprobării | Vânzări / Management Program | Pachet PPAP | Aprobare, feedback |

Pe parcursul întregului proces, comunicarea între roluri este esențială. De exemplu, dacă apare o modificare de proiectare în mijlocul procesului, Ingineria trebuie să actualizeze desenul, iar Calitatea trebuie să se asigure că PFMEA și Planul de control reflectă ultima revizie.

Colectarea dovezilor și porțile de pregătire

Fiecare fază a procedurii PPAP include porți de pregătire — puncte de verificare pentru a confirma că dovezile necesare sunt complete și corecte înainte de a trece mai departe. Porțile tipice de pregătire includ:

- Toate documentele de proiectare și modificare revizuite și aprobate

- DFMEA, PFMEA și Planul de Control actualizate și aliniate

- Sistemele de măsurare validate (MSA complet)

- Datele din rulajul pilot de producție respectă standardele clientului și AIAG

- Toată documentația compilată, revizuită și aprobată intern înainte de depunere

Aceste porți ajută la prevenirea întârzierilor costisitoare și a refacerii muncii prin identificarea problemelor în stadiu incipient — înainte ca piesele să ajungă la client.

Sfat: Întotdeauna blocați controlul reviziilor astfel încât desenul, PFMEA și Planul de Control să aibă aceeași revizie și dată. Acest lucru asigură trasabilitatea și evită confuziile în timpul auditurilor sau revizuirilor efectuate de client.

Urmărirea acestui proces PPAP bazat pe roluri vă oferă o hartă clară de la interogarea inițială până la aprobarea finală, reducând riscurile și sporind încrederea clienților dvs. În continuare, vom explora cum să alegeți nivelul PPAP potrivit pentru depunerea documentației și ce documente sunt necesare la fiecare etapă.

Explicarea nivelurilor PPAP

Ați fost vreodată întrebați: „La ce nivel PPAP aveți nevoie pentru această piesă?” și v-ați întrebat ce înseamnă cu adevărat acest lucru pentru volumul dvs. de documentație? Alegerea nivelului PPAP corect este mai mult decât un simplu bifare — este vorba despre adaptarea depunerii la așteptările clientului, la risc și la complexitatea piesei. Să analizăm cele cinci niveluri PPAP, să clarificăm ce se trimite versus ce păstrați dvs., și să arătăm cum cerințele clientului pot schimba situația.

La ce nivel PPAP aveți nevoie?

Procesul PPAP include cinci niveluri distincte de depunere, fiecare definind câtă documentație trimiteți clientului și ce păstrați înregistrat. Nivelul este de obicei specificat de client, în funcție de riscul asociat piesei, criticitate sau politicile lor interne. Iată o comparație rapidă alăturată care vă poate ajuta să decideți:

| Nivel | Elemente obligatorii de depus | Aplicație tipică | Note |

|---|---|---|---|

| Nivel 1 | Formular de înregistrare a pieselor (PSW) doar | Piese cu risc scăzut, comenzi standard repetitive | Raportul de omologare estetică poate fi inclus dacă este necesar |

| NIVEL 2 | PSW + mostre de produs + date suport limitate | Componente simple, modificări minore | Clientul definește ce documente suport trebuie depuse |

| NIVEL 3 | PSW + mostre de produs + date suport complete | Implicit pentru majoritatea pieselor auto | Cel mai cuprinzător; include toate cele 18 elemente, cu excepția cazului în care clientul renunță la unele |

| Nivel 4 | PSW + alte cerințe definite de client | Cazuri speciale, cerințe specifice ale clientului | Extrem de flexibil; documentația conform solicitării clientului |

| Nivelul 5 | PSW + mostre de produs + date complete de susținere disponibile la sediul furnizorului | Furnizori cu risc ridicat, critici pentru siguranță sau noi | Clientul poate efectua un audit la instalația dvs.; toate înregistrările trebuie să fie pregătite pentru verificare |

După cum poți vedea, nivelul 1 PPAP este cel mai simplu, în timp ce cerințe PPAP nivel 3 sunt valorile implicite cele mai frecvente—dacă clientul nu solicită mai mult sau mai puțin. Ppap nivelul 4 și Nivelul 5 sunt rezervate pentru situații speciale sau atunci când clientul dorește o asigurare suplimentară.

Ce include de obicei Nivelul 3

Nivelul 3 este standardul de referință pentru depunerea PPAP. Dacă nu sunteți sigur ce nivel se aplică, începeți de aici—majoritatea producătorilor OEM și furnizorii Tier 1 se așteaptă la acesta ca nivel implicit. Dar ce anume trebuie să depuneți pentru cerințele PPAP de Nivelul 3?

- Obligația de depunere a părților (PSW) – Întotdeauna obligatoriu

- Eșantioane de produse – Numărul și selecția conform recomandărilor clientului

- Date complete de susținere – Acesta acoperă toate cele 18 elemente PPAP, cum ar fi înregistrările de proiectare, FMEA-urile, Planul de Control, MSA, rezultatele testelor și altele

Singurele excepții sunt eșantionul master și dispozitivele de verificare, care sunt de regulă păstrate la furnizor, dacă nu sunt solicitate în mod expres. Pentru o analiză detaliată, consultați matricea pe niveluri de elemente de mai jos.

Când să se treacă la nivelul 4 sau 5

Uneori, clientul dumneavoastră poate solicita o mai mare flexibilitate (nivelul 4) sau dorește să revizuiască totul la sediul dumneavoastră (nivelul 5). Iată când puteți întâlni aceste niveluri:

- Ppap nivelul 4 : Utilizat pentru cerințe specifice ale clientului sau piese nestandardizate, unde sunt necesare doar anumite documente sau dovezi. Clientul definește exact ce trebuie prezentat.

- Nivelul 5 : Solicitat pentru furnizori noi, ansambluri complexe sau piese critice pentru siguranță. Trebuie să aveți toată documentația și eșantioanele pregătite pentru revizuirea pe loc de către client—fără excepții.

Clarificați întotdeauna cu clientul dacă nu sunteți sigur. Cerințele specifice ale clientului pot anula sau adăuga la așteptările standard din manualul AIAG PPAP, așa că verificați contractul sau comanda de cumpărare înainte de a pregăti pachetul.

Matricea de predare a elementelor PPAP

Tabelul de mai jos asociază fiecare dintre cele 18 elemente PPAP celor cinci niveluri de predare, arătând dacă trebuie să Predați (S) , Păstrați (R) , sau să furnizați La cerere (*) de către client. Acest lucru vă poate ajuta să vedeți rapid ce se așteaptă la fiecare nivel [Nivele de predare Quality-One] :

| Element | Nivel 1 | NIVEL 2 | NIVEL 3 | Nivel 4 | Nivelul 5 |

|---|---|---|---|---|---|

| Înregistrări de proiectare | R | S | S | * | R |

| Documente privind modificările tehnice | R | S | S | * | R |

| Aprobarea de inginerie a clienților | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagrama procesului | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Plan de control | R | R | S | * | R |

| Studii MSA | R | R | S | * | R |

| Rezultatele dimensionale | R | S | S | * | R |

| Rezultate ale testelor de material/performanță | R | S | S | * | R |

| Studii inițiale ale procesului | R | R | S | * | R |

| Documente de laborator calificate | R | S | S | * | R |

| Raportul de aprobare a aspectului | S | S | S | * | R |

| Produs eșantion | R | S | S | * | R |

| Proba principală | R | R | R | * | R |

| Ajutorul de verificare | R | R | R | * | R |

| Cerințe specifice ale clientului | R | R | S | * | R |

| Certificat de predare piese | S | S | S | S | R |

S = Trimite către client; R = Păstrează la furnizor; * = Trimite conform cerinței clientului

Nivelul 3 este adesea nivelul implicit de predare PPAP, dacă clientul nu specifică altceva — întotdeauna confirmați nivelul și documentele necesare înainte de a începe.

Înțelegerea acestor niveluri PPAP vă va ajuta să adaptați predarea pentru fiecare proiect și să evitați lucrări inutile sau lipsa documentelor. În continuare, vă vom arăta cum să completați principalele rezultate, cu exemple practice integrate pentru a face predarea dvs. mai ușoară.

Completarea principalelor rezultate PPAP cu exemple integrate

V-ați întrebat vreodată cum arată un document real PPAP — fără a vă pierde în jargon, numere proprietare sau formulare confuze? Atunci când pregătiți o depunere PPAP, vizionarea unor exemple practice, completate, poate face toată diferența. Mai jos veți găsi instrucțiuni pas cu pas pentru completarea celor mai importante documente PPAP, inclusiv un Certificat de Depunere a Piesei (PSW) gata de copiat și inserat, un exemplu de tabel cu Rezultate Dimensionale și o demonstrație clară a modului în care PFMEA dvs. se leagă de Planul de Control și instrucțiunile de inspecție. Hai să analizăm totul astfel încât următoarea dvs. depunere să fie fluidă, precisă și pregătită pentru audit.

Elementele esențiale ale certificatului de depunere a piesei

Certificatul de Depunere a Piesei (PSW) este rezumatul și confirmarea întregului dvs. pachet PPAP. Este certificarea oficială că piesa dvs. respectă toate cerințele clientului și că fiecare document suport este complet. Dar ce este un certificat de depunere a piesei și cum îl completați?

Un PSW include informații esențiale precum numărul piesei, revizia, detalii despre furnizor și fabricație, motivul depunerii, nivelul PPAP solicitat și o declarație de conformitate. Trebuie completat pentru fiecare număr de piesă, cu excepția cazului în care clientul specifică altfel [InspectionXpert] . Pentru o pornire rapidă, mulți furnizori folosesc un șablon de garanție de predare a pieselor oferit de clienți sau din resurse industriale.

Exemplu PSW (copiați și adaptați cu datele dvs.):

Numele piesei: Suport Metalic

Numărul părții: [Customer PN]

Revizie: [X]

Numele furnizorului: [Your Company]

Motivul depunerii: Depunere inițială

Nivelul solicitat de depunere: NIVEL 3

Rezumatul rezultatelor: Dimensiuni/Material/Performanță – Acceptabil

Semnătura autorizată: [Nume/Funcție]

Această șablon PSW acoperă elementele esențiale. Asigurați-vă că înlocuiți spațiile rezervate cu valorile specifice clientului și verificați întotdeauna dacă este necesar un raportul de aprobare a aspectului pentru piesa dumneavoastră. PSW este ultimul pas—confirmarea dvs. că tot ce se află în pachetul de documente PPAP este corect și complet.

Structura introducerii rezultatelor dimensionale

Rezultatele dimensionale sunt locul în care demonstrați că piesa dvs. corespunde desenului. Imaginați-vă că ați delimitat fiecare caracteristică numerotată de pe desenul piesei—fiecare caracteristică numerotată este măsurată și documentată. Rezultatele sunt introduse în mod obișnuit într-o foaie de calcul sau formular, făcând referire la ID-urile delimitate, cerințele și starea de conformitate/necomformitate. Conform celor mai bune practici din industrie, veți măsura de obicei un număr stabilit de piese din prima serie de producție (6 este o valoare implicită frecventă, dar verificați întotdeauna cu clientul dumneavoastră).

| ID caracter | Cerință | Metodologie | Rezultat | Stare | Document de referință |

|---|---|---|---|---|---|

| 1 | Diametru Ø10.00 ±0.10 | Caliper | În limitele specificațiilor | Trecut | Desen cu balon |

| 2 | Lungime 50.0 ±0.2 | Micrometru | În limitele specificațiilor | Trecut | Desen cu balon |

| 3 | Poziția găurii ±0.05 | CMM | În limitele specificațiilor | Trecut | Desen cu balon |

Această structură de tabel facilitează auditorilor și clienților urmărirea fiecărei caracteristici de pe desen către rezultatele măsurate. Dacă clientul dumneavoastră necesită mai multe sau mai puține eșantioane, ajustați în consecință Rezultatele Dimensionale. Asigurați-vă că faceți referire la desenul cu baloane numerotate și includeți toate caracteristicile obligatorii.

Asocierea PFMEA cu Planul de Control

Aici capătă viață controlul riscurilor. PFMEA (Analiza Modurilor de Defecțiune a Procesului și a Efectelor acestora) identifică modurile potențiale de defecțiune din procesul dumneavoastră — gândiți-vă ca la o hartă predictivă a riscurilor. Planul de Control traduce apoi aceste riscuri în controale specifice, inspecții și planuri de reacție pe linia de producție. Această legătură este esențială pentru o calitate solidă și pentru trasabilitate [F7i.ai] .

| Pasul procesului | Mod de defecțiune PFMEA | Controale de prevenire/detectare | Metoda de măsurare | Frecvență de eșantionare | Plan de reacție |

|---|---|---|---|---|---|

| Găuri de perforare | Gaură poziționată greșit | Dispozitiv de găurire, instruire operator | CMM | Prima piesă, apoi fiecare a zecea | Oprire, investigare, corectare dispozitiv |

| Inspectia finală | Defect de suprafață | Inspecție vizuală, curățarea locului de muncă | Viziune | 100% | Blocarea piesei, notificarea supraveghetorului |

Observați cum fiecare risc identificat în PFMEA este controlat și verificat direct în Planul de Control—și cum metoda de inspecție și frecvența sunt definite clar. Această corespondență este baza unui document PPAP conform. Dacă cerințele clientului specifică anumite controale sau frecvențe, actualizați întotdeauna planul pentru a le respecta.

O documentație PPAP solidă trasează o linie clară de la risc (PFMEA) la control (Plan de Control) și apoi la verificare (Rezultate dimensionale)—făcând submisia dumneavoastră atât credibilă, cât și ușor de auditat.

Urmând aceste exemple și utilizând șabloanele, veți constata că completarea garanției de predare a pieselor PPAP, a rapoartelor dimensionale și a documentației privind controlul riscurilor devine un proces simplu și reproductibil. Păstrați claritatea și alinierea PSW, Rezultatelor Dimensionale și a mapărilor de control — și veți fi pregătiți pentru o predare și aprobare încrezătoare. În continuare, vom simplifica statistica și dovezi de capacitate necesare pentru a vă susține dosarul PPAP.

Statistici, MSA, Capacitate și Dovezi Simplificate

Când vă gândiți la calitatea PPAP, vă camătura termenii „statistici” și „analiza sistemului de măsurare”? Nu sunteți singur. Totuși, înțelegerea acestor concepte este secretul pentru a elabora o cerere PPAP credibilă și impenetrabilă — una care nu doar că satisface clientul dumneavoastră, dar menține și procesele voastre într-o funcționare lină. Să analizăm esențialele privind Analiza Sistemului de Măsurare (MSA), dovezi ale capacității și strategiile de eșantionare, astfel încât să vă puteți aborda următoarea cerere PPAP cu încredere.

Când trebuie efectuată MSA și cum se interpretează

Imaginați-vă că măsurați o dimensiune critică a piesei dumneavoastră, dar sublerul dumneavoastră oferă rezultate ușor diferite de fiecare dată. Cum știți dacă variația provine de la piesă sau de la instrument? Aici intervine MSA. MSA este o metodă structurată de a confirma că instrumentele de măsurare sunt precise și fiabile — înainte de a raporta vreun rezultat în documentele PPAP.

- Când trebuie efectuată MSA: La începutul procesului APQP, înainte de colectarea datelor de producție pentru depunerea PPAP.

- Ce acoperă: Studii precum Repetabilitatea și Reproducibilitatea Instrumentului de Măsură (GR&R), Analiza Acordului Atributelor, Liniaritatea și Stabilitatea.

- De ce este important: Dacă sistemul dumneavoastră de măsurare este deficitar, riscați să acceptați piese defecte sau să respingeți piese bune—ceea ce poate duce la rebut, refolosire sau chiar retrageri de produse.

Conform practicilor recomandate în industrie, studiile MSA ar trebui efectuate pentru toate dispozitivele de măsurare și metodele de inspecție utilizate pentru a verifica caracteristicile critice sau speciale [PPAP Manager] . Procesul implică în mod tipic măsurarea pieselor de referință de mai multe ori, de către operatori diferiți, și analizarea datelor pentru acuratețe (cât de aproape sunt de valoarea reală) și precizie (cât de consistente sunt rezultatele).

-

Declanșatorii MSA:

- Echipamente noi sau modificate de măsurare

- Modificări ale metodei sau mediului de inspecție

- Semnale de date suspecte sau proces ieșit de sub control

- Criterii de remăsurare: După orice schimbare semnificativă a procesului, echipamentului sau personalului.

Nu afirma niciodată capacitatea procesului în PPAP până când nu ai validat sistemul de măsurare—altfel, datele tale (și aprobarea ta) ar putea fi pe un teren instabil.

Dovezile de capacitate pentru caracteristicile speciale și critice

Odată ce îți încredințezi sistemul de măsurare, următorul pas este demonstrarea faptului că procesul tău poate produce în mod constant piese conforme cu specificațiile. Aici intervin studiile de capacitate. Dar ce este PPAP în calitate și cum se integrează capacitatea în acest context?

Capacitatea procesului reprezintă dovada statistică că procesul tău poate produce în mod fiabil piese care respectă cerințele de proiectare. Cele mai utilizate două indici sunt Cp (potențialul procesului) și Cpk (indicele de capacitate al procesului):

- Cp: Măsoară cât de bine se încadrează dispersia procesului în limitele de toleranță.

- Cpk: Evaluează atât împrăștierea, cât și cât de bine centrat este procesul dumneavoastră în limitele stabilite.

Gândiți-vă ca la parcare unei mașini într-o garaj: Cp vă spune dacă mașina este suficient de îngustă pentru a încăpea, în timp ce Cpk vă spune dacă este și centrată — astfel încât să nu atingă pereții la intrare.

-

Pașii studiului de capabilitate:

- Colectați date dintr-un proces stabil (graficul de evoluție ar trebui să fie plat, fără tendințe sau cicluri)

- Trasați un histogramă și suprapuneți limitele de specificație

- Calculați Cp și Cpk utilizând formulele furnizorului sau AIAG

- Documentați rezultatele în elementul PPAP Studiile inițiale ale procesului

-

Dovada capabilității susține omologarea prin:

- Demonstrarea faptului că procesul dumneavoastră este sub control și respectă cerințele PPAP

- Reducerea riscului de defecte și reclamații din partea clientului

Pentru caracteristicile speciale sau critice pentru siguranță, clientul dumneavoastră poate specifica valori minime Cpk sau poate solicita studii suplimentare. Consultați întotdeauna cerințele PPAP ale clientului sau manualul AIAG PPAP pentru aceste praguri.

Strategii de eșantionare fără ghicitori

Câte piese ar trebui să măsurați în cadrul studiului de capabilitate sau MSA? Răspunsul depinde de cerințele clientului și de criticitatea caracteristicii. Totuși, unele principii generale vă pot ghida:

- Mărimea eșantionului trebuie să fie suficient de mare pentru a surprinde variația procesului — adesea, 30 de piese reprezintă un punct de plecare obișnuit pentru studiile de capabilitate, dacă nu se specifică altfel.

- Eșantioanele trebuie prelevate în ordinea producției pentru a detecta tendințe sau schimbări — nu selectați doar cele mai bune piese.

- Păstrați datele tracabile: înregistrați operatorul, mașina, metoda și condițiile de măsurare pentru fiecare eșantion.

- Nu amestecați seturile de date provenite de la mașini sau configurații diferite; mențineți fiecare flux de proces separat.

Atunci când documentați laboratoarele sau trimiteți rezultatele testelor, includeți întotdeauna dovezi că laboratorul este calificat și că înregistrările de etalonare sunt actuale. Acest lucru sprijină credibilitatea documentației PPAP și vă asigură clientul că datele dvs. sunt demne de încredere.

- Declanșatorii MSA: Echipamente noi, modificări ale metodelor sau rezultate suspecte

- Condiții preliminare de capabilitate: Proces stabil, sistem de măsurare verificat

- Re-măsurare: După modificări sau semnale de ieșire din control

Dovezile privind viteza de producție și ordinea fabricării

În cele din urmă, calitatea PPAP depășește datele statice. Dovada funcționării la capacitate maximă — colectarea datelor în timpul unui ciclu complet de producție la viteză maximă — demonstrează că procesul dvs. poate atinge volumele necesare fără a compromite calitatea. Datele privind ordinea producerii (înregistrarea rezultatelor în ordinea în care sunt fabricate piesele) ajută la identificarea tendințelor sau problemelor înainte ca acestea să devină grave. Atunci când aveți îndoieli, întrebați-vă clientul ce tip de dovadă privind funcționarea la capacitate maximă se așteaptă și prezentați datele într-un format clar, în ordine cronologică.

Demistificând statisticile și concentrându-vă asupra măsurătorilor fiabile, comportamentului stabil al procesului și a dovezilor transparente, veți îndeplini chiar și cele mai riguroase cerințe PPAP — și veți construi o reputație de calitate care durează. În continuare, vom analiza cum puteți adapta aceste principii pentru industrii non-auto sau cu standarde mixte.

Adaptarea documentației PPAP pentru piese non-automotive

V-ați întrebat vreodată dacă structura riguroasă a documentației PPAP din industria auto v-ar putea ajuta în domeniul aerospațial, electronic sau în alte sectoare cu înaltă fiabilitate? Atunci când lucrați în afara lanțului tradițional de aprovizionare auto, vă puteți întreba: „Ce este PPAP în fabricație, dincolo de autoturisme?” sau „Cum pot prezenta dovezi echivalente atunci când clientul meu solicită un pachet de tip PPAP?” Hai să clarificăm acest aspect cu recomandări practice și exemple care acoperă diferențele dintre industrii.

Aplicarea gândirii PPAP dincolo de industria auto

Imaginați-vă că produceți suporturi pentru industria aerospațială, senzori medicali sau asamblări electronice complexe. Clienții dumneavoastră cer dovezi privind calitatea, dar procesul formal PPAP poate să nu fie o cerință contractuală. Totuși, principiile din spatele PPAP – urmărirea, controlul riscurilor și capacitatea procesului documentată – sunt la fel de valoroase în aceste sectoare. De fapt, multe industrii non-auto au adoptat în mod discret sau au adaptat conceptele PPAP și APQP pentru a-și consolida propriile sisteme de management al calității [Forum Elsmar] .

- Împrumutați intenția, nu doar formularele: Dacă clientul dumneavoastră solicită un PPAP, concentrați-vă pe oferirea unei documentații clare, bazate pe dovezi – chiar dacă redenumiți sau adaptați șabloanele.

- Analiza riscului este universală: Instrumente precum PFMEA (Analiza Modurilor de Defecțiune a Procesului și Efectele Acesteia) sunt utilizate pe scară largă în domeniile aerospațial, medical și electronic pentru a identifica și reduce proactiv riscurile.

- Validarea procesului este importantă peste tot: Chiar dacă nu trimiteți un PSW formal, demonstrarea controlului procesului și a fiabilității măsurătorilor consolidează încrederea clientului și reduce riscul de lansare.

Pe scurt, nu este nevoie să impuneți terminologia automotive în documentația dumneavoastră. Arătați mai degrabă cum înregistrările de calitate îndeplinesc același scop — dovezi că piesa va respecta în mod constant cerințele, cu controale tracabile și procese testate.

Alternative de dovezi pentru electronice și standarde mixte

Atunci când lucrați în producția de electronică, veți întâlni adesea atât FAI (Inspecția Primului Articol), cât și cereri de dovezi de tip PPAP. Deși detaliile diferă, obiectivele de bază sunt similare: validarea proiectului, demonstrarea capacității procesului și asigurarea unei calități continue. Iată o listă practică de documente pe care le puteți utiliza pentru a satisface cerințele asemănătoare cu PPAP, chiar dacă nu sunteți în industria auto:

- Înregistrări ale proiectului și tracabilitate (desene, specificații, jurnale de revizie)

- Analize de risc (PFMEA sau echivalent, cu acțiuni și controale documentate)

- Diagrame de flux a procesului (hartă vizuală a etapelor de fabricație și a punctelor de verificare)

- Planuri de control sau instrucțiuni de inspecție (controale clar definite pentru caracteristicile critice)

- Analiza sistemului de măsurare (MSA) sau certificate de calibrare

- Rezultate ale testelor dimensionale, de material și de performanță (inclusiv date eșantioane și statut de promovare/nepromovare)

- Documentație a Laboratorului Calificat (dovezi ale competenței laboratorului, urmăribile la standarde)

- Înregistrări ale configurației și controlului modificărilor (proces documentat pentru gestionarea modificărilor)

În electronice, puteți întâlni, de asemenea, EMPB (Erstmusterprüfbericht, sau raport de inspecție a eșantionului inițial) sau formularele AS9102 FAI în industria aerospațială—acestea îndeplinesc scopuri similare cu elementele PPAP, chiar dacă formatul este diferit. Esențial este să demonstrați că aveți dovezi solide și urmăribile pentru fiecare cerință critică.

Când are sens PPAP față de FAI

Deci, ce abordare ar trebui să folosiți—PPAP, FAI sau o combinație? Depinde de industria dvs., client și natura piesei:

| Aspect | PPAP (Procesul de Aprobare a Pieselor de Producție) | FAI (Inspecția Primului Articol) |

|---|---|---|

| Accent principal | Capacitatea procesului în curs și controlul calității | Validarea inițială a proiectării și configurării procesului |

| Utilizare tipică | Auto, aerospațial, ansambluri complexe | Aerospațial, electronică, medical, componente EEE |

| Momentul depunerii | Înainte de producția de serie; la modificarea procesului | Prima fabricare a unui design nou sau revizuit |

| Documente cheie | Pachet complet: PSW, FMEA, Plan de control, date de testare | Formulare FAI, desene umflate, date de testare |

| Dovezi în curs de desfășurare | Studii de proces, indici de capacitate, trazabilitate | O singură dată, dar poate fi repetat după modificări |

Conform experților din industrie, FAI se referă la verificarea primei piese și a setării procesului, în timp ce PPAP demonstrează că procesul de producție poate livra în mod constant piese conforme în timp. Uneori, vi se va cere să furnizați ambele — FAI pentru a valida prima producție, și PPAP pentru a dovedi controlul continuu al procesului.

Concluzia principală: Indiferent dacă utilizați PPAP, FAI sau o combinație, scopul este același — oferirea unor dovezi clare și trazabile că piesele și procesele dumneavoastră sunt robuste, fiabile și reproductibile, indiferent de domeniul de activitate.

Concentrându-vă pe intenția din spatele fiecărui document și adaptându-vă probele pentru a corespunde așteptărilor clienților și ale industriei, veți construi un sistem de calitate care rezistă oricărei verificări — indiferent dacă activați în domeniul auto, aerospace, electronică sau în alte sectoare. În continuare, vom explora instrumente practice și șabloane care vă pot ajuta să completați corect documentația PPAP sau echivalenta acesteia din prima.

Șabloane, instrumente și opțiuni de parteneriat pentru succesul PPAP

Ați stat vreodată în fața unui șablon PPAP gol și v-ați întrebat: «Cum pot finaliza asta mai repede, cu mai puține complicații?». Dacă trebuie să respectați termene strânse sau doriți să evitați greșeli costisitoare, instrumentele și partenerii potriviți pot face toată diferența. Hai să explorăm modalități practice de a eficientiza procesul PPAP — de la șabloane gratuite și software până la parteneri experți — astfel încât să vă puteți concentra pe calitate, nu pe hârtii.

Unde puteți obține șabloane și suport PPAP

Când începeți sau aveți nevoie de un șablon PPAP fiabil, aveți mai multe opțiuni decât ați crede. Mulți furnizori și specialiști în calitate apelează la formulare descărcate și software pentru a porni procesul de documentare:

- Șabloane PPAP gratuite: Site-uri web precum GuthCAD oferă formularuri PPAP în format Excel și PDF deblocate — fără necesitatea înregistrării. Acestea sunt ideale pentru completarea manuală și începerea rapidă, mai ales dacă creați primul pachet sau aveți nevoie urgentă de un șablon pentru cerere de omologare piesă.

- Descărcare gratuită software PPAP: Unele platforme, cum ar fi QA-CAD, oferă versiuni de probă gratuite care automatizează delimitarea dimensiunilor și captarea datelor din desenele dvs. Acest lucru poate economisi ore întregi de muncă manuală și poate reduce erorile, mai ales atunci când lucrați cu rezultate dimensionale complexe. [GuthCAD] .

- Instrumente PPAP bazate pe cloud: Pentru echipe mai mari sau pentru cei care au nevoie de colaborare și stocare centralizată, soluții precum SafetyCulture oferă planuri atât gratuite, cât și plătite, cu funcții precum aprobări digitale, gestionarea conformității și acces mobil.

Șabloanele manuale sunt rentabile, dar pot fi consumatoare de timp și predispuse la erori de revizuire. Platformele automate și cloud pentru PPAP oferă adesea gestionarea fluxului de lucru, controlul documentelor și analitica, dar pot necesita o perioadă de învățare sau taxe de abonament. Dacă doriți să testați înainte de a vă angaja, începeți cu furnizorii care oferă formulare deblocate sau versiuni de probă. descărcare gratuită software ppap pentru a testa înainte de a vă angaja, începeți cu furnizorii care oferă formulare deblocate sau versiuni de probă.

Realizare internă vs. Achiziționare pentru studiile de capacitate

Ar trebui să vă dezvoltați propriul proces de documentare PPAP sau să colaborați cu un specialist? Iată o comparație care vă poate ajuta să luați decizia:

| Opţiune | Caracteristici și domeniu de servicii | Aplicație tipică |

|---|---|---|

| Shaoyi Metal Technology |

|

Cel mai potrivit pentru echipele care au nevoie de pachete PPAP cheie în mână, termene strânse sau suport complet pentru fabricație și documentație |

| Șabloane manuale (Excel/PDF) |

|

Ideal pentru furnizori mici, depuneri pentru prima dată sau lucrări cu volum scăzut |

| Software PPAP (QA-CAD, SafetyCulture etc.) |

|

Cel mai potrivit pentru echipe de dimensiune medie sau mare, trimiteri frecvente sau pentru cei care au nevoie de jurnale de audit și colaborare |

| Consultanți calificați |

|

Util în lansările de produse noi, în timpul auditurilor sau atunci când resursele interne sunt limitate |

Alegerea dintre construirea propriului proces și achiziționarea unui sprijin expert depinde de experiența echipei dumneavoastră, complexitatea proiectului și riscul pe care sunteți dispus să îl gestionați. Dacă termenul dvs. este strâns sau aveți nevoie de o soluție completă, colaborarea cu un partener certificat IATF 16949, cum ar fi Shaoyi Metal Technology, vă poate ajuta să evitați capcanele comune și să vă asigurați că documentele PPAP sunt pregătite pentru audit din prima zi.

Alegerea furnizorilor care depun documente PPAP corecte

Imaginați-vă că trimiteți pachetul PPAP și primiți zero respingeri sau cereri de clarificare din partea clientului. Acesta este semnul distinctiv al unui furnizor care înțelege cu adevărat procesul. Iată ce trebuie să căutați atunci când evaluați parteneri sau echipe interne:

- Certificare și istoric: Furnizorul dumneavoastră are certificarea IATF 16949 sau credențiale similare? Are experiență în industria dumneavoastră?

- Documentație completă: Vă oferă un set complet de documente PPAP, inclusiv șabloane exemplu, sau doar elementele de bază?

- Alinearea proceselor: Pot demonstra o legătură clară de la DFMEA la PFMEA și apoi la Planul de Control, minimizând astfel observațiile la audit?

- Reactivitate: Cât de repede pot efectua modificări sau gestiona cereri specifice ale clientului?

Nu subestimați valoarea unui partener care poate livra atât piese, cât și documentația la timp. Furnizorul potrivit nu va îndeplini doar cerințele dumneavoastră PPAP, ci vă va ajuta și să vă construiți o reputație de fiabilitate în fața clienților.

Concluzia principală: Indiferent dacă utilizați șabloane manuale sau profitați de o descărcare gratuită software ppap , sau colaborați cu un furnizor expert, scopul este același — oferirea unei documentații PPAP clare, precise și complete care accelerează aprobarea și reduce riscurile.

În următoarea secțiune, vom aduce totul la un loc printr-un plan de acțiune concret pentru asamblarea pachetului dvs. PPAP și pentru alegerea partenerilor care vă vor ajuta să reușiți, în fiecare etapă a procesului.

Asamblați-vă pachetul PPAP cu încredere

Plan de acțiune pentru asamblarea pachetului PPAP

Vă simțiți copleșiți de procesul de omologare a pieselor în producție (PPAP)? Nu sunteți singur. Dar cu un plan de acțiune clar, pas cu pas, puteți transforma complexitatea în claritate și puteți depune o cerere care accelerează aprobarea — minimizând în același timp refacerile costisitoare.

- Clarificați cerințele din timp: Confirmați cu clientul dumneavoastră care nivel PPAP se aplică și strângeți toate cerințele specifice clientului înainte de a începe.

- Mapați fluxul documentației: Utilizați o listă de verificare sau un tabel pentru a urmări fiecare element PPAP necesar, legând fiecare document de sursa sa (de exemplu, DFMEA, PFMEA, Plan de Control, Rezultate Dimensionale).

- Aliniați echipele multifuncționale: Implicați din start ingineria, calitatea, producția și managementul programului pentru a vă asigura că toate perspectivele sunt acoperite.

- Blocați controlul reviziilor: Sincronizați reviziile desenelor, FMEA și ale Planului de Control pentru a evita discrepanțele și confuziile.

- Validați sistemele de măsurare: Finalizați studiile MSA înainte de colectarea datelor. Raportați doar rezultate în care aveți încredere.

- Documentați și revizuiți dovezi: Colectați rezultate dimensionale, privind materialele și performanța. Verificați conformitatea cu cerințele clientului și cu manualul AIAG PPAP.

- Pregătiți Cererea de Omologare a Piesei (PSW): Sintetizați rezultatele și certificați conformitatea — verificați din nou completitudinea înainte de depunere.

- Trimiteți și urmăriți feedback-ul: Trimiteți pachetul PPAP, monitorizați răspunsurile și fiți pregătit să abordați orice modificare solicitată sau lămuriri în mod prompt.

Semnale de calitate pe care le caută cumpărătorii

Imaginați-vă că sunteți cumpărătorul care examinează o depunere PPAP. Ce vă oferă încredere în aprobarea aprobarii piesei pentru producție? Iată semnalele de calitate care se remarcă:

- Legătură clară a documentelor: Fiecare risc din PFMEA este controlat în Planul de Control și verificat în rezultate.

- Integritatea dovezilor: Toate datele sunt tratabile, precise și corespund reviziei desenului.

- Reactivitate: Răspunsuri rapide și complete la întrebările clientului sau la solicitările de dovezi suplimentare.

- Consecvență: Lipsa informațiilor contradictorii între documente sau etapele procesului.

- Parteneri calificați: Furnizori cu certificare IATF 16949 și un istoric dovedit de livrări curate și la timp.

Când livrați un pachet care îndeplinește aceste criterii, nu numai că obțineți aprobarea pieselor pentru producție, ci construiți și încredere pentru viitoarele relații comerciale.

Următorii pași și resurse

Gata să vă puneți planul în acțiune? Iată cum să avansați cu încredere — fie că elaborați primul dumneavoastră PPAP, fie că doriți să vă îmbunătățiți procesul:

- Descărcați o listă de verificare sau șablon PPAP de la o sursă de încredere și adaptați-l cerințelor clientului dumneavoastră.

- Consultați manualul AIAG PPAP și ghidurile specifice ale clientului pentru criteriile de acceptare și detaliile privind documentația.

- Utilizați instrumente digitale sau software PPAP pentru controlul documentelor și urmărirea fluxurilor de lucru.

- Dacă vă confruntați cu termene limită strânse sau cerințe complexe, luați în considerare colaborarea cu un furnizor care poate livra atât piese de înaltă calitate, cât și documentație PPAP completă. De exemplu, Shaoyi Metal Technology oferă soluții complete certificate IATF 16949 — ajutându-vă să reduceți riscurile și să accelerați procesul de omologare.

- Fiți proactivi: revizuiți periodic procesul PPAP pentru eventuale lacune și mențineți echipa instruită cu privire la cele mai bune practici actuale.

Concluzia principală: cele mai puternice depuneri PPAP creează un lanț vizibil de la intenția de proiectare la dovezi din producție, fiecare document fiind conectat, urmăribil și actualizat. Aceasta este baza încrederii clienților și a omologărilor rapide.

Prin urmarea acestui plan de acțiune și utilizarea resurselor disponibile, veți transforma o depunere PPAP, percepută adesea ca o sarcină birocratică, într-un instrument puternic pentru calitate, conformitate și încredere din partea clientului. Indiferent dacă următorul pas este descărcarea unui șablon nou, revizuirea fluxului de documentație sau contactarea unui partener calificat, sunteți acum pregătit să gestionați procesul de omologare a pieselor în producție (PPAP) cu încredere și claritate.

Întrebări frecvente despre documentele PPAP cu exemple

1. Cum învățăm despre documentele PPAP?

Pentru a învăța despre documentele PPAP, începeți prin a înțelege cele 18 elemente de bază, scopul lor și modul în care fiecare sprijină calitatea și trazabilitatea. Utilizați ghiduri practice și șabloane pentru a vedea exemple de formulare precum Garanția de Predare a Componentei, Rezultatele Dimensionale și Planul de Control. Consultarea resurselor din industrie și colaborarea cu furnizori experimentați sau parteneri autorizați pot clarifica în continuare procesul.

2. Care sunt cele 18 elemente ale PPAP?

Cele 18 elemente PPAP includ documente precum Înregistrările de Proiectare, Documentația privind Modificările de Inginerie, DFMEA, PFMEA, Planul de Control, Analiza Sistemului de Măsurare, Rezultatele Dimensionale, Rezultatele Testelor de Material și Performanță, precum și Garanția de Predare a Componentei (PSW). Fiecare element verifică un anumit aspect al pregătirii piesei și procesului, asigurând conformitatea cu standardele clientului și ale industriei.

3. Care este diferența dintre PPAP și FAI?

PPAP (Production Part Approval Process) se concentrează pe demonstrarea capacității continue a procesului și controlul calității, fiind utilizat frecvent în industria auto și asamblările complexe. FAI (First Article Inspection) validează prima execuție a unui design nou sau modificat, fiind utilizat în mod tipic în aerospace și electronică. Ambele au ca scop furnizarea de dovezi privind conformitatea, dar PPAP acoperă controlul procesului pe termen lung, în timp ce FAI reprezintă o validare unică.

4. Ce nivel PPAP ar trebui să folosesc pentru depunerea mea?

Nivelul PPAP este stabilit de clientul dumneavoastră în funcție de riscul asociat piesei și complexitate. Nivelul 1 necesită doar PSW, în timp ce Nivelul 3 (cel mai frecvent) include toate documentele justificative și mostrele. Nivelele 4 și 5 sunt destinate cazurilor speciale sau cu risc ridicat. Confirmați întotdeauna nivelul solicitat și documentația specifică cu clientul dumneavoastră înainte de începerea procesului.

5. Unde pot obține șabloane PPAP și sprijin?

Puteți găsi șabloane și formulare PPAP gratuite pe site-urile industriale sau puteți utiliza versiuni de probă ale software-ului PPAP pentru automatizare. Pentru un sprijin complet, colaborarea cu furnizori certificați IATF 16949, cum ar fi Shaoyi Metal Technology, asigură documentația completă, prototiparea rapidă și îndrumare expertă pe tot parcursul procesului de omologare.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —