Prețurile Serviciilor de Tăiere Laser a Metalului Dezvăluite: Ce Nu Vă Spun Atelierele

Ce este tăierea metalului cu laser și de ce domină fabricarea modernă

Un serviciu de tăiere laser a metalului utilizează fascicule concentrate de lumină pentru a topi, arde sau vaporiza metalul cu o precizie extraordinară. Acest proces termic de înaltă precizie concentrează un fascicul coerent , modulat, într-un punct cu un diametru foarte mic, generând temperaturi de aproximativ 3.000°C. Rezultatul? Tăieturi curate prin oțel, aluminiu, cupru și alte metale, fără stres mecanic pe care îl creează metodele tradiționale de tăiere.

Atunci când aveți nevoie de piese metalice tăiate la comandă, cu toleranțe strânse și margini netede, această tehnologie oferă ceea ce tăierea mecanică pur și simplu nu poate egala. Energia concentrată elimină deformările termice și structurale, producând margini fără bavuri care deseori nu necesită lucrări suplimentare de finisare.

Cum transformă tăierea cu laser metalul brut în piese de precizie

Imaginați-vă că direcționați un fascicul de lumină atât de puternic și concentrat, încât să topească instantaneu oțelul masiv. Acesta este exact ce se întâmplă în timpul tăierii metalului cu laser. Procesul începe atunci când o sursă laser generează un fascicul intens, care este apoi focalizat de componente optice pe suprafața piesei de prelucrat. Pe măsură ce fasciculul atinge metalul, încălzește rapid un punct precis până când materialul se topește sau se vaporizează complet.

Gazurile tehnice joacă un rol esențial în această transformare. Oxigenul poate fi utilizat pentru a crește viteza de tăiere la materialele mai groase din fier, prin ardere localizată. Azotul asigură tăieturi mai curate, fără oxidare — lucru deosebit de important pentru aplicații estetice sau pentru piese care necesită sudare ulterioară sau tratamente de suprafață. Sistemele moderne CNC controlează fiecare parametru: viteza de avans, puterea laserului, tipul de gaz și focalizarea fasciculului, garantând precizie reproductibilă pentru mii de piese.

Procesul de tăiere și prelucrare cu laser se integrează perfect cu software-ul CAD/CAM. Fișierele dvs. de proiectare conduc direct traseul de tăiere, minimizând erorile umane și optimizând timpii de ciclu. Acest flux de lucru de la digital la fizic explică de ce tehnologia de tăiere cu laser a devenit baza studiourilor moderne de design metalic din New York și a întreprinderilor industriale de profil.

Știința din spatele prelucrării metalelor cu lumină focalizată

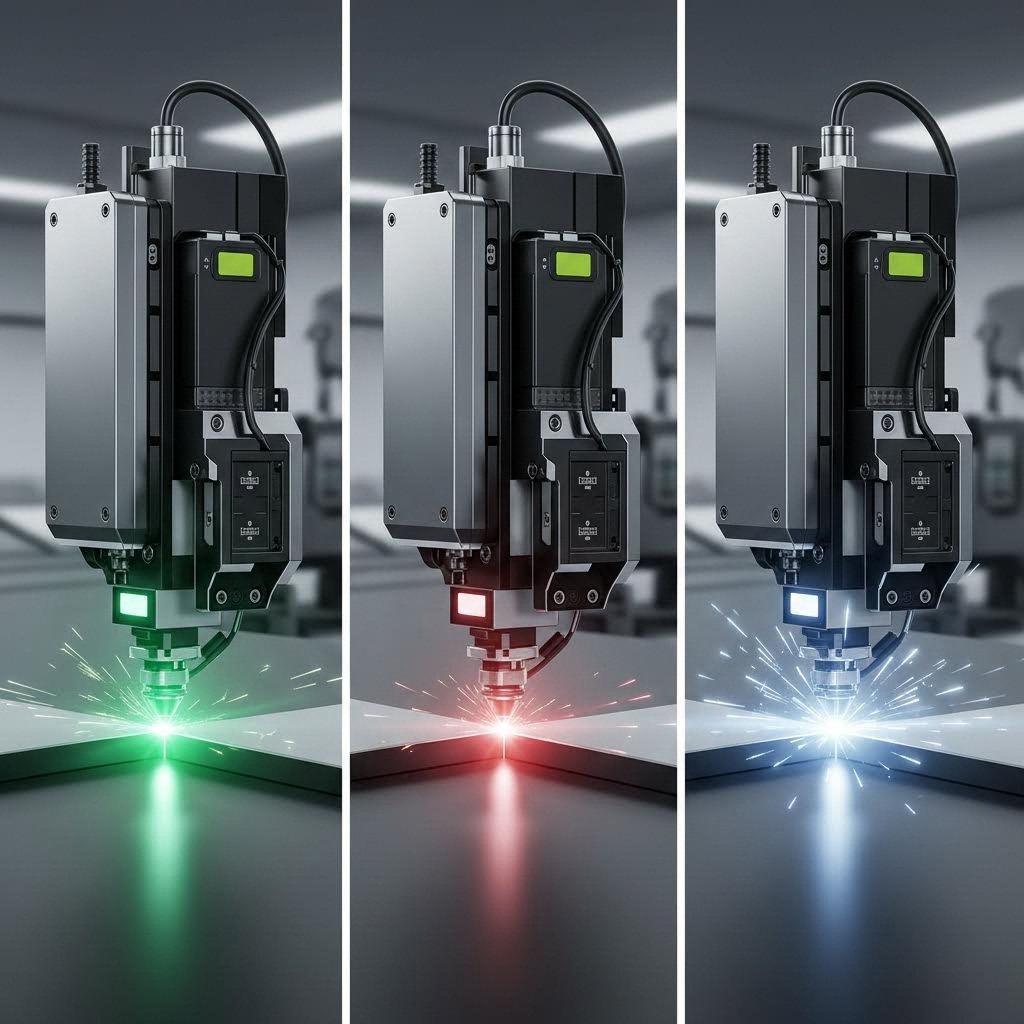

Trei tipuri principale de laser alimentează serviciile actuale de tăiere, fiecare având caracteristici distincte potrivite pentru aplicații diferite:

- Laser Fiberă emit lumină la o lungime de undă de aproximativ 1,06 μm, pe care metalele o absorb excepțional de bine. Sunt excelente în tăierea materialelor reflectorizante precum aluminiul, cuprul și alamă, oferind totodată o eficiență energetică superioară.

- Laser CO2 funcționează la o lungime de undă de aproximativ 10,6 μm, utilizând un amestec de gaze format din dioxid de carbon, azot și heliu. Oferă versatilitate pentru diverse tipuri de materiale și rămân eficiente în prelucrarea metalelor mai groase.

- Lasere Nd:YAG folosesc cristale dopate cu neodim pentru a produce lumină în infraroșu apropiat la 1,064 μm. Aceste dispozitive cu stare solidă oferă o precizie excelentă pentru aplicații specializate și prelucrarea tablelor subțiri.

Fiecare tehnologie răspunde unor nevoi specifice de fabricație—un detaliu pe care îl vom explora în profunzime în următoarea secțiune.

Tăierea modernă a metalelor cu laser atinge toleranțe extrem de strânse, între ±0,003" și ±0,007", permițând o precizie pe care metodele tradiționale de tăiere mecanică pur și simplu nu o pot egala.

Această capacitate explică de ce industrii precum cea auto sau aerospațială au adoptat tăierea cu laser ca standard pentru fabricarea precisă a pieselor metalice. Tehnologia combină viteză, acuratețe și repetabilitate într-un mod care continuă să transforme modul în care producătorii abordează componentele metalice personalizate.

Fiber vs CO2 vs Nd YAG – Explicarea tehnologiilor laser

Alegerea tehnologiei laser potrivite pentru proiectul dumneavoastră nu este doar o decizie tehnică — afectează direct costurile, timpul de execuție și calitatea pieselor. Majoritatea atelierelor nu vor explica de ce recomandă un anumit tip de laser în locul altuia, dar înțelegerea acestor diferențe vă oferă avantaj la solicitarea ofertelor și evaluarea serviciilor de tăiere CNC cu laser.

Fiecare tip de laser funcționează la o lungime de undă diferită, iar motivul pentru care acest lucru contează este următorul: metalele absorb energia luminii diferit, în funcție de lungimea de undă care le atinge suprafața. O lungime de undă pe care cuprul o reflectă ar putea fi exact cea pe care aluminiul o absoarbe eficient. Această proprietate fizică determină ce tip de laser taie cel mai bine un anumit material — și, în final, influențează prețul pe piesă.

Lasere cu fibră vs Lasere CO2 pentru proiectele din tablă

Laserele cu fibră au revoluționat tăierea laser a oțelului în ultimii douăzeci de ani. Funcționând la o lungime de undă de 1064 nm, ei livrează energie pe care metalele o absorb excepțional de bine. Rezultatul? Viteze de tăiere mai mari, consum redus de energie și costuri operaționale mai mici pe care atelierele le pot transmite clienților.

Când lucrați cu tablă subțire sau de grosime medie — gândiți-vă la tăierea cu laser a tablei sub 1 inch — tehnologia cu fibră depășește în mod tipic alternativele. Aceste sisteme ating o eficiență energetică la priză de până la 50%, comparativ cu aproximativ 10-20% pentru laserii CO2. Această eficiență se traduce prin diferențe semnificative de cost pentru comenzile în volum mare.

Laserii cu fibră se descurcă excelent și cu metalele reflective, care în mod tradițional au reprezentat o provocare pentru tehnologiile mai vechi. Aluminiul, alama și cuprul — materiale care anterior cauzau probleme la tăiere — pot fi acum prelucrate în mod fiabil cu sistemele moderne cu fibră. Lungimea de undă mai scurtă pătrunde prin suprafețele reflective de care lungimile de undă mai lungi se reflectă pur și simplu.

Laserii cu CO2, care funcționează la 10.600 nm, rămân soluția principală pentru materialele mai groase și atelierele care prelucrează materiale mixte. Lungimea lor de undă mai mare taie prin grosimi substanțiale de tablă de oțel, oferind în același timp o calitate excepțională a marginilor. Pentru proiectele de tăiere cu laser a tablelor metalice care necesită muchii cu finisaj oglindă pe oțel carbon gros, tehnologia CO2 păstrează avantaje.

Aceste sisteme bazate pe gaze pot prelucra, de asemenea, materiale nemetalice pe care laserii cu fibră nu le pot atinge — lemn, acrilic, sticlă și materiale plastice. Atelierele care oferă capacități diverse privind materialele mențin adesea ambele tehnologii pentru a răspunde unor nevoi mai largi ale clienților.

Potrivirea tehnologiei laser cu cerințele dvs. de material

Laserii Nd:YAG ocupă un segment specializat în domeniul tăierii metalelor CNC. Utilizând cristale dopate cu neodim, aceștia produc o ieșire pulsatorie la 1064 nm — aceeași lungime de undă ca și laserii cu fibră, dar cu caracteristici distincte. Funcționarea pulsatorie permite un control precis al livrării energiei, făcând ca aceste sisteme să fie ideale pentru aplicații care necesită detalii excepționale sau zone afectate termic minime.

Cu toate acestea, tehnologia Nd:YAG implică anumite compromisuri. Calitatea fascicolului, măsurată prin valoarea M², se situează în mod tipic între 1,2 (excepțională) pentru Nd:YAG și 1,6–1,7 pentru laserii cu fibră. O calitate mai bună a fascicolului produce dimensiuni mai mici ale spotului și o densitate de putere mai mare în punctul de tăiere. Pentru marcarea suprafețelor curbe sau lucrările care necesită detalii extrem de fine, această diferență este importantă.

Spunând aceasta, laserii cu fibră au înlocuit în mare măsură Nd:YAG pentru aplicațiile generale de tăiere a metalelor. Motivele sunt practice: sistemele cu fibră necesită întreținere minimă, oferă un timp mediu mai lung între defecțiuni (30.000–50.000 de ore față de 10.000–20.000 de ore pentru Nd:YAG) și încep tăierea instantaneu, fără perioade de încălzire. Pentru majoritatea proiectelor de tăiere cu laser, aceste avantaje operaționale depășesc diferența de calitate a fascicolului.

Deci, cum potrivi tehnologia proiectului tău specific?

- Tip de material: Metalele reflectorizante precum cuprul și alamă favorizează laserii cu fibră; oțelul carbon gros poate beneficia de puterea CO2

- Cerințe privind grosimea: Plăcile subțiri sub 0,5" se prelucrează cel mai rapid pe fibre; plăcile foarte groase ar putea necesita puterea CO2

- Așteptări privind calitatea marginilor: CO2 oferă adesea margini mai netede la materialele groase; fibra se remarcă la semifabricatele subțiri

- Volum și buget: Costurile mai reduse de funcționare ale fibrei beneficiază producțiilor în volum mare

| Specificație | Laser cu fibra | Laser CO2 | Laser Nd:YAG |

|---|---|---|---|

| Lungime de undă | 1064 nm | 10.600 nm | 1064 nm |

| Cele mai bune materiale | Oțel, aluminiu, cupru, alamă, titan | Oțel gros, materiale nemetalice, materiale mixte | Marcare metal precisă, foi subțiri |

| Gama de grosime tipică | 0,5 mm – 25 mm (metale) | 0,5 mm – peste 30 mm (variază în funcție de putere) | 0,1 mm – 6 mm |

| Viteza de tăiere | Cel mai rapid la metale subțiri | Moderat; se remarcă la materiale groase | Mai lent; funcționare pulsatorie |

| Precizie (Toleranță tipică) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Eficiență energetică | Până la 50% | 10 – 20% | ~1.3% |

| Cerințe de întreținere | Scăzut; nu necesită aliniere optică | Ridicat; tuburile cu gaz trebuie înlocuite | Moderat; este necesară înlocuirea diodelor |

| MTBF (Ore) | 30.000 – 50.000 | Variază în funcție de componentă | 10.000 – 20.000 |

| Aplicații tipice | Piese auto, carcase, suporturi, lucrări din metal reflectorizant | Semne vizuale, oțel structural gros, ateliere cu materiale mixte | Dispozitive medicale, echipamente electronice, componente de precizie |

Atunci când solicitați oferte de preț de la servicii de tăiere CNC cu laser, întrebați ce tehnologie intenționează să utilizeze pentru materialul și grosimea specifică dumneavoastră. Un atelier care recomandă CO2 pentru foi subțiri de aluminiu ar putea lucra cu echipamente mai vechi — sau ar putea avea motive specifice legate de calitate. În orice caz, înțelegerea acestor diferențe vă ajută să evaluați dacă recomandarea lor vă avantajează proiectul sau doar disponibilitatea echipamentelor lor.

Materialele pe care le selectați determină în final ce tehnologie laser oferă rezultate optime — iar compatibilitatea materialelor implică mai multe considerente decât doar lungimea de undă.

Materiale compatibile cu serviciile de tăiere cu laser a metalelor

Nu fiecare metal se comportă la fel sub un fascicul laser. Unele materiale absorb energia eficient și sunt tăiate ușor, ca untul. Altele reflectă energia înapoi către capul de tăiere, creând probleme de eficiență și potențiale deteriorări ale echipamentului. Înțelegerea acestor diferențe vă ajută să alegeți materialul potrivit pentru proiectul dumneavoastră și să evitați surprize costisitoare atunci când ofertele sunt mai mari decât vă așteptați.

Proprietățile materialelor influențează direct parametrii de tăiere, viteza de procesare și calitatea finală a piesei. Reflexia, conductivitatea termică și comportamentul la oxidare au toate roluri esențiale în determinarea modului în care va ieși o foaie de oțel tăiată cu laser sau o piesă personalizată din oțel inoxidabil tăiată cu laser.

Parametrii de Tăiere pentru Oțel și Oțel Inoxidabil

Oțelul rămâne cel mai frecvent prelucrat material în orice serviciu de tăiere a metalelor cu laser , și pentru un bun motiv. Oțelul carbon absoarbe excepțional de bine energia laser, fiind cel mai ușor și mai rentabil metal de tăiat. Conținutul de fier absoarbe cu ușurință lungimea de undă de 1064 nm provenită de la laserele cu fibră, permițând viteze mari de procesare și muchii curate.

Iată ce trebuie să știți despre fiecare tip de oțel:

- Oțel carbon: Se taie curat de la 0,5 mm până la peste 25 mm grosime. Tăierea asistată cu oxigen accelerează procesarea tablelor mai groase prin combustia localizată. Se așteaptă o calitate excelentă a muchiilor, cu un minim de prelucrare ulterioară necesară. Aceasta este în mod tipic opțiunea dvs. cea mai economică pentru componente structurale și suporturi.

- Din oțel inoxidabil: Necesită gaz de azot pentru a preveni oxidarea care ar decolora marginile tăiate. Un serviciu de tăiere cu laser pentru oțel inoxidabil procesează în mod tipic grosimi de la 0,5 mm la 20 mm, deși capacitățile exacte variază în funcție de echipament. Conținutul de crom creează caracteristici de absorbție ușor diferite față de oțelul carbon, necesitând adesea ajustări ale parametrilor pentru obținerea unor rezultate optime.

- Oțel Galvanizat: Stratul de zinc se vaporizează în timpul tăierii, ceea ce poate afecta calitatea marginii și poate genera vapori care necesită o ventilare corespunzătoare. Majoritatea atelierelor prelucrează materiale galvanizate cu grosimi până la 6-8 mm fără probleme, deși stratul de zinc poate provoca o ușoară asperitate a marginii comparativ cu oțelul neacoperit.

Pentru proiecte personalizate din oțel inoxidabil tăiat cu laser care necesită finisaje estetice — gândiți-vă la panouri arhitecturale sau echipamente pentru servirea alimentelor — specificați tăierea cu azot pentru a menține acea margine lucioasă, fără oxid. Tăierea cu oxigen este mai rapidă, dar lasă o margine mai întunecată, care poate necesita finisări suplimentare.

Lucrul cu metale reflectorizante precum aluminiul și cuprul

Metalele reflectorizante prezintă provocări unice care afectează direct costurile și termenele limită ale proiectului dumneavoastră. Aluminiul, cuprul și alama au suprafețe netede și o conductivitate termică ridicată, ceea ce complică procesul de tăiere în două moduri esențiale.

În primul rând, aceste materiale reflectă o parte semnificativă din energia laserului înapoi către capul de tăiere. Această reflexie inversă reduce eficiența tăierii și, fără protecție adecvată a mașinii, poate deteriora componentele optice. Sistemele moderne cu laser fibrilar includ funcții de monitorizare a reflexiei inverse și oprire automată, concepute special pentru a prelucra în siguranță aceste materiale.

În al doilea rând, metalele reflective disipă căldura rapid din zona de tăiere. Cuprul și aluminiul extrag energia termică atât de repede, încât obținerea unei pătrunderi stabile devine dificilă. Soluția? Modul de tăiere pulsator transmite energia în impulsuri scurte și controlate, nu sub formă de unde continue, permițând o topire controlată fără reflexii excesive.

- Aliaje de aluminiu: Un serviciu de tăiere cu laser din aluminiu procesează în mod tipic grosimi între 0,5 mm și 12 mm pentru cele mai comune aliaje. Calitățile 6061 și 5052 se taie mai previzibil decât aluminiul de înaltă puritate. Pregătirea suprafeței este esențială — eliminați uleiul, oxidarea și umiditatea înainte de tăiere pentru a îmbunătăți absorbția energiei și a reduce reflexia.

- Cupru: Unul dintre cele mai dificile materiale datorită reflectivității extreme și conductivității termice ridicate. Se așteaptă limitări de grosime în jur de 6 mm pentru majoritatea sistemelor cu laser de fibră. Tratamentul prealabil cu vopsea neagră sau acoperiri superficiale poate îmbunătăți absorbția, deși acesta adaugă etape suplimentare de procesare.

- Bronz: Mai ușor de prelucrat decât cuprul pur datorită conținutului de zinc care modifică proprietățile suprafeței. Majoritatea atelierelor procesează alama eficient până la o grosime de 8 mm. Utilizarea azotului ca gaz de asistență produce margini curate, fără discolorare.

- Titan: Necesită protecție cu gaz inert (argon sau heliu) pentru a preveni oxidarea și fragilizarea. Părțile metalice tăiate la comandă din titan necesită un control precis al parametrilor datorită naturii reactive a materialului la temperaturi ridicate. Gama tipică de grosimi se întinde de la 0,5 mm la 6 mm, în funcție de capacitățile echipamentelor.

Atunci când solicitați oferte de preț pentru materiale reflectorizante, așteptați prețuri mai mari pe bucată decât pentru proiecte echivalente din oțel. Parametrii specializați, vitezele mai lente de tăiere și uzura suplimentară a echipamentelor influențează toți calculul costurilor.

Starea suprafeței afectează direct calitatea tăierii la metalele reflectorizante. Eliminați contaminanții, inclusiv uleiul, oxidarea, straturile de acoperire și umiditatea înainte de prelucrare — o suprafață curată îmbunătățește absorbția laserului și reduce riscurile de reflexie inversă.

Înțelegerea modului în care materialul ales interacționează cu tehnologia de tăiere cu laser este doar jumătate din ecuație. Fișierele dvs. de proiectare trebuie, de asemenea, să îndeplinească cerințe specifice pentru a vă asigura că aceste materiale se transformă în piesele precise de care aveți nevoie.

Cerințe privind fișierele de proiectare și practici recomandate pentru pregătire

Fișierul dvs. de proiectare poate face sau strica un proiect de tăiere cu laser. Dacă trimiteți un format greșit, veți întâmpina întârzieri în timp ce atelierul solicită modificări. Dacă includeți elemente prea mici pentru grosimea materialului, veți primi piese care nu corespund așteptărilor dvs. Totuși, majoritatea furnizorilor de servicii personalizate de tăiere cu laser explică abia în momentul apariției problemelor ce anume au nevoie de la fișierele dvs., lăsându-vă să ghiciți până atunci.

Adevărul este că o pregătire corectă a fișierelor influențează direct oferta de preț, termenul de livrare și calitatea finală a piesei. Înțelegerea acestor cerințe înainte de trimitere vă economisește frustrări și bani în fiecare proiect de tăiere cu laser personalizat din metal.

Formate de fișiere și cerințe vectoriale pentru tăierea cu laser

Mașinile de tăiat cu laser citesc fișiere vectoriale, nu fotografii sau imagini bazate pe pixeli. De ce este atât de importantă această distincție? Grafica vectorială definește formele prin expresii matematice, nu prin pixeli individuali. Când mărești o imagine vectorială, marginile rămân clare și precise la orice scară. Imaginile bitmap, în schimb, devin neclare și pixelate atunci când sunt mărite.

Această precizie matematică se traduce direct în precizie la tăiere. Laserul urmărește traseele vectoriale exact așa cum sunt definite, producând piese care corespund specificațiilor proiectului dumneavoastră. Dacă trimiteți un fișier bitmap, atelierul trebuie mai întâi să-l convertească în format vectorial — un proces care poate introduce erori și care prelungește timpul de execuție.

Iată formatele de fișiere pe care le acceptă majoritatea atelierelor de tăiere personalizată a metalelor:

- DXF (Drawing Exchange Format): Standardul industrial pentru fișiere CAD. Compatibil universal pe toate platformele de software pentru tăiere, oferind date dimensionale precise.

- DWG (AutoCAD Drawing): Formatul nativ AutoCAD care oferă o precizie excelentă. Unele ateliere preferă DXF pentru o compatibilitate mai largă.

- AI (Adobe Illustrator): Popular printre designeri și artiști. Asigurați-vă că tot textul este transformat în contururi înainte de predare.

- SVG (Scalable Vector Graphics): Format vectorial potrivit pentru web, care funcționează bine pentru designuri mai simple. Verificați dacă software-ul dumneavoastră exportă trasee curate, fără noduri inutile.

Lucrați cu o imagine raster precum JPEG sau PNG? Instrumente gratuite precum Inkscape pot urmări imagini bitmap și le pot converti în format vectorial. Totuși, verificați întotdeauna dimensiunile după conversie — procesul de urmărire poate introduce erori mici de scalare, care se pot acumula și provoca probleme majore la piesele finite.

Evitarea greșelilor comune de proiectare care întârzie proiectele

Chiar și inginerii experimentați predau fișiere cu probleme care întârzie producția. Înțelegerea acestor capcane frecvente vă ajută să evitați ciclurile repetitive de revizuire care amână termenele limită de livrare.

Toleranță insuficientă pentru lățimea tăieturii (kerf) se numără printre problemele cele mai frecvente. Fereastra—lățimea materialului îndepărtat în timpul tăierii—variază în mod tipic între 0,1 mm și 1,0 mm, în funcție de tipul materialului, grosime și parametrii laserului. Proiectul dumneavoastră trebuie să ia în considerare această pierdere de material, altfel piesele vor rezulta mai mici decât dimensiunile dorite. Majoritatea software-urilor de tăiere pot compensa automat prin decalarea traseelor, dar trebuie să înțelegeți dacă dimensiunile dvs. reprezintă dimensiunea finală a piesei sau linia centrală a traseului de tăiere.

Elemente mai mici decât grosimea materialului crează probleme de calitate pe care nicio cantitate de putere a laserului nu le poate rezolva. O regulă comună: evitați elementele de proiectare mai mici decât grosimea materialului tăiat. De exemplu, încercarea de a tăia o gaură de 8 mm în oțel de 10 mm grosime produce în mod obișnuit o calitate slabă a marginilor și inexactități dimensionale. Același principiu se aplică pentru fante înguste, punți subțiri și detalii interne complexe.

Erori în gestionarea textului prind mulți designeri nepregătiți. Dacă textul din fișierul dvs. rămâne editabil, în loc să fie transformat în contururi sau forme, software-ul de tăiere poate înlocui fonturile cu altele sau poate interpreta greșit caracterele. În Illustrator, acest lucru înseamnă „transformarea în contururi”. În software-ul CAD, s-ar putea să fie necesar să „explodezi” sau să „extinzi” elementele de text. Treceți cu mouse-ul peste orice text din proiectul dvs.—dacă este încă editabil, trebuie transformat înainte de predare.

Decupări interne nesuportate creează piese care se desfac literalmente în timpul procesului de tăiere. Dacă proiectul dvs. include forme interne care nu sunt conectate la piesa principală, aceste bucăți vor cădea prin patul mașinii de tăiat și nu pot fi păstrate. Fie le trimiteți ca piese separate, fie adăugați mici puntițe (tab-uri) care le conectează la corpul principal, pentru a fi eliminate ulterior după tăiere.

Listă de verificare pentru pregătirea proiectelor de tablă metalică personalizată tăiată cu laser

Înainte de a trimite fișierele unui furnizor de tăiere cu laser personalizată, parcurgeți următoarea secvență de pregătire:

- Verificați formatul fișierului: Exportați designul în format DXF, DWG, AI sau SVG. Evitați complet formatele raster sau, dacă conversia este necesară, urmați și verificați dimensiunile.

- Transformați tot textul în contururi: Eliminați casetele de text editabile prin convertirea lor în forme sau trasee. Acest lucru previne problemele legate de înlocuirea fonturilor în timpul procesării.

- Verificați dimensiunile minime ale elementelor: Asigurați-vă că nicio caracteristică internă (găuri, fante, decupări) nu este mai mică decât grosimea materialului. Pentru tabla subțire sub 3 mm, diametrul minim al găurilor pornește în mod tipic de la 1,5-2 mm.

- Verificați spațiul dintre tăieturi: Traseele de tăiere apropiate pot cauza deformări, topiri sau vaporizare între tăieturi — mai ales pe materiale cu puncte de topire scăzute. Păstrați o distanță de cel puțin 1,5x grosimea materialului între liniile adiacente de tăiere.

- Tineți cont de lățimea tăieturii: Stabiliți dacă dimensiunile reprezintă dimensiunea finală a piesei sau traseul de tăiere. Comunicați acest lucru clar furnizorului dumneavoastră sau aplicați compensările corespunzătoare înainte de predare.

- Eliminați decupările fără suport: Adăugați tablouri de legătură la orice forme interne care ar putea cădea liber în timpul tăierii. Planificați eliminarea tablourilor în etapa de post-procesare.

- Optimizați eficiența nesting-ului: Dacă trimiteți mai multe piese, luați în considerare modul în care s-ar putea încadra împreună pe materialul sub formă de foaie. O dispunere eficientă reduce deșeurile de material și poate scădea costul pe bucată pentru proiectele personalizate de tăiere a foilor metalice.

- Imprimați la scară 100%: Înainte de trimitere, imprimați desenul la dimensiunea reală și măsurați fizic dimensiunile critice. Acest pas simplu depistează erorile de scalare pe care revizuirea digitală le poate omite frecvent.

- Eliminați liniile duplicate: Căile de tăiere suprapuse sau duplicate determină laserul să parcurgă aceeași linie de două ori, ceea ce duce la pierderea de timp și poate deteriora calitatea marginilor.

- Specificați materialul și grosimea: Includeți o documentație clară privind tipul și grosimea intenționată a materialului. Diferite materiale necesită setări diferite ale parametrilor, iar aceste informații trebuie însoțite de fișierele dvs. de design.

Utilizarea grosimilor standard de material este una dintre cele mai ușoare modalități de a optimiza procesul de tăiere cu laser. Grosimile ne-standard necesită adesea calibrare specială sau aprovizionare specifică de materiale, ceea ce poate crește semnificativ timpul de livrare și costurile.

Alocarea unui timp pentru pregătirea corectă a fișierelor de la început elimină ciclurile de revizuire care vă pot frustra pe dumneavoastră și pe atelier. Un fișier de proiectare curat și formatat corespunzător trece direct în producție—ceea ce se traduce prin livrare mai rapidă și oferte mai precise.

Odată ce fișierele dvs. de proiectare sunt pregătite corespunzător, înțelegerea etapelor următoare—de la solicitarea ofertei până la piesele finalizate—vă ajută să vă stabiliți așteptări realiste și să identificați furnizorii de calitate.

Procesul complet de tăiere cu laser: de la fișier la piesa finită

Majoritatea serviciilor de tăiere laser a metalelor tratează procesul lor de producție ca pe o cutie neagră. Trimiteți fișiere, așteptați un timp nespecificat și piesele ajung în cele din urmă. Această opacitate generează incertitudine — iar incertitudinea înseamnă adesea că plătiți mai mult decât este necesar sau acceptați termene mai lungi decât ar trebui.

Înțelegerea exactă a ceea ce se întâmplă între cererea dvs. de ofertă și livrarea finală vă permite să optimizați proiectele, să stabiliți termene realiste și să evaluați dacă un furnizor își respectă într-adevăr promisiunile. Iată fluxul complet pe care îl urmează serviciile de tăiere laser de calitate.

De la cererea de ofertă la piesele finite

Traseul de la fișierul de proiectare la componenta finită urmează o succesiune previzibilă — deși viteza și precizia fiecărei etape variază semnificativ de la un furnizor la altul. O companie bine organizată de tăiere laser poate trece de la contactul inițial la expedierea pieselor în doar 24 de ore pentru comenzile standard, în timp ce operațiunile mai puțin eficiente ar putea dura săptămâni pentru proiecte identice.

- Trimitere cerere de ofertă: Încărcați fișierul dvs. CAD (DXF, DWG, STEP sau IGES) împreună cu specificațiile materialelor și cerințele privind cantitatea. Sistemele avansate de ofertare analizează imediat geometria fișierului dvs., calculând lungimea traseului de tăiere, necesarul de material și timpul estimat de procesare. Conform Wuxi Lead Precision Machinery , platformele sofisticate de ofertare instantanee compară fișierele încărcate cu capacitățile reale ale mașinilor și datele istorice ale proceselor — evaluând factori precum compensarea lățimii de tăiere și riscurile potențiale de deformare în funcție de geometria piesei.

- Verificarea proiectului și feedback-ul DFM: Înainte de începerea tăierii, ingineri experimentați verifică fișierul dvs. din punct de vedere al realizabilității. Ei analizează toleranțele specificate, identifică elementele care ar putea cauza probleme de calitate și avertizează asupra unor probleme potențiale, cum ar fi distanțarea insuficientă între tăieturi sau geometrii interne fără susținere. Furnizorii de calitate oferă feedback util în câteva ore — nu doar mesaje automate generice. Această revizuire orientată pe realizabilitate previne reparațiile costisitoare ulterioare.

- Selectarea și aprovizionarea materialelor: Materialul specificat este extras din inventar sau comandat dacă sunt necesare aliaje speciale. Serviciile stabilite de tăiere a metalelor mențin stocuri ample de materiale obișnuite — oțel carbon, oțel inoxidabil, aluminiu și aliaje speciale — eliminând întârzierile legate de aprovizionare. Certificările materialelor sunt verificate în conformitate cu cerințele dumneavoastră, lucru deosebit de important pentru aplicațiile aeronautice sau medicale.

- Generarea programului de tăiere: Fișierul dvs. de proiectare este inclus într-un program de tăiere care optimizează utilizarea materialului. Software-ul aranjează eficient mai multe piese pe toată suprafața tablei, minimizând deșeurile, păstrând în același timp spațiul necesar între tăieturi. Programul include toți parametrii laserului: setările de putere, vitezele de avans, tipul gazului și distanța focală calibrate special pentru materialul și grosimea dumneavoastră.

- Operațiunea de tăiere cu laser: Fișierul programat conduce capetele de tăiere controlate de CNC peste materialul dumneavoastră. Sistemele moderne cu laser din fibră, echipate cu control adaptiv al focalizării și monitorizare în timp real, oferă precizie la nivel de microni cu productivitate ridicată. Manipularea automată a materialului asigură o poziționare constantă, iar evacuarea integrată a fumului menține claritatea optică pe tot parcursul procesului de tăiere.

- Controlul calității: Fiecare serie de producție este supusă verificării dimensionale. Componentele critice sunt inspectate cu mașina de măsură coordonat (CMM) pentru verificarea completă 3D a caracteristicilor geometrice. Eșantioane aleatoare sunt verificate la fiecare oră în timpul producției, piesele neconforme fiind izolate imediat. Rapoartele de inspecție a primului articol însoțesc livrările pentru proiectele care necesită documentație de urmărire.

- Finisaje și operațiuni secundare: În funcție de cerințele dumneavoastră, piesele pot trece la etape ulterioare precum netezirea muchiilor, îndoirea, filetarea, sudarea sau tratamente de suprafață precum vopsirea prin pudră sau anodizare. Fiecare operațiune suplimentară adaugă timp de procesare, dar oferă componente gata de utilizare.

- Ambalare și livrare: Părțile finite sunt ambalate pentru protecție în timpul transportului. Comenzile standard de la servicii eficiente de tăiere laser metalic sunt livrate în mod tipic în termen de 2-4 zile lucrătoare de la primirea fișierelor gata de tăiat, conform Timpilor de procesare publicați de SendCutSend .

Ce se întâmplă în timpul procesului de tăiere

Operațiunea reală de tăiere implică o complexitate mai mare decât simpla urmărire a proiectului dvs. cu un fascicul laser. Înțelegerea acestor detalii vă ajută să apreciați de ce anumite alegeri de proiectare afectează prețul și calitatea.

Atunci când începe tăierea, capul laser se poziționează deasupra materialului dumneavoastră și fascicolul străpunge prin acesta într-un punct de start prestabilit. Pentru materialele mai groase, această străpungere durează mai mult și generează mai multă căldură decât mișcarea ulterioară de tăiere. O amplasare inteligentă a pieselor plasează punctele de străpungere în zone de deșeu ori de câte ori este posibil, prevenind urmele de căldură pe suprafețele părților finite.

Pe măsură ce capul parcurge traseul designului, gazul de asistență curge coaxial cu fasciculul. Oxigenul accelerează tăierea oțelului carbon prin ardere localizată. Azotul produce margini fără oxizi, esențiale pentru sudura oțelului inoxidabil sau pentru suprafețele vizibile. Alegerea gazului de asistență influențează direct calitatea marginii, viteza de tăiere și aspectul final.

În timpul funcționării, senzorii monitorizează anomaliile. Detectarea reflexiei inverse protejează componentele optice atunci când se taie metale reflective. Calibrarea puterii se ajustează în timp real pentru a menține o livrare constantă a energiei. Controlul statistic al procesului urmărește precizia dimensională pe parcursul producției, declanșând recalibrarea înainte ca deriva să afecteze calitatea pieselor.

Factori care afectează timpul de răspuns

Mai multe variabile influențează cât de repede piesele dvs. trec de la ofertă la livrare:

- Pregătirea fișierelor: Fișierele pregătite pentru tăiere, fără probleme de realizabilitate, avansează imediat. Fișierele care necesită cicluri de revizuire adaugă zile întârzierii dvs.

- Disponibilitatea materialelor: Materialele comune sunt livrate din stoc. Aliajele speciale sau grosimile ne-standard pot necesita timp de aprovizionare.

- Complexitatea comenzii: Părțile simple și plane sunt procesate mai rapid decât designurile care necesită operațiuni secundare multiple.

- Cantitate: Producțiile mai mari necesită mai mult timp la mașini, deși costul pe bucată scade în mod tipic cu volumul.

- Capacitatea actuală a atelierului: Încărcarea mașinilor în timp real afectează planificarea. Furnizorii de calitate sincronizează sistemele ERP pentru a oferi termene de livrare care reflectă capacitatea reală, nu medii optimiste.

Pentru prototipurile urgente, unii furnizori oferă o durată de livrare de 72 de ore cu gestionare prioritară. Producțiile standard sunt finalizate în mod tipic în 5 zile lucrătoare pentru cantități până la câteva mii de unități. Adăugarea de operațiuni post-procesare, cum ar fi îndoirea, filetarea sau vopsirea în pulbere, prelungește aceste termene proporțional.

Cunoașterea acestui flux de lucru vă ajută să pregătiți corect fișierele, să stabiliți așteptări precise cu părțile interesate și să identificați furnizorii care își controlează într-adevăr procesele. Următorul factor important — prețul — depinde în mare măsură de deciziile pe care le luați de-a lungul acestui proces.

Înțelegerea prețurilor și a factorilor de cost la tăierea cu laser

Iată ce le creează frustrare majorității clienților în ceea ce privește stabilirea prețurilor la serviciile de tăiere laser a metalelor: lipsa transparenței. Solicitați un preț estimativ, primiți o sumă și nu aveți nicio idee dacă este competitivă sau ce anume determină de fapt costul. Unele ateliere perceptră prețul pe inch pătrat. Altele oferă oferte orare. Câteva nici măcar nu își explică metodologia.

Realitatea? Aproape fiecare furnizor utilizează o formulă subiacentă similară, dar calculează datele de intrare în moduri diferite. Înțelegerea acestor factori care determină costul vă pune în control — vă ajută să optimizați proiectele, să comparați ofertele în mod inteligent și să evitați plata unor prețuri ridicate pentru lucrări standard. Indiferent dacă căutați unde puteți tăia metalul pentru un prototip unic sau doriți un serviciu de tăiere cu laser pentru serii de producție, aceste principii se aplică universal.

Principalele factori care determină costurile la tăierea cu laser

Uitați de mitul conform căruia prețul depinde în primul rând de suprafața materialului. Conform Ghidului de prețuri Fortune Laser , cel mai important factor care influențează costul dumneavoastră este timpul mașinii — nu metrajul pătrat al tablei. Un suport dreptunghiular simplu și un panou decorativ complex realizat din același material pot avea prețuri foarte diferite, deoarece unul necesită mult mai mult timp de tăiere decât celălalt.

Formula standard de stabilire a prețurilor se descompune astfel:

Preț final = (Costuri materiale + Costuri variabile + Costuri fixe) × (1 + Marja de profit)

Fiecare componentă contribuie diferit în funcție de proiectul dumneavoastră specific:

- Tipul și costul materialului: Prețurile materiilor prime variază semnificativ. MDF-ul costă o fracțiune din prețul oțelului inoxidabil; titanul de calitate aerospațial costă de mai multe ori față de oțelul carbonic. Costul materialului de bază include nu doar piesele finite, ci și deșeurile generate în timpul tăierii.

- Grosime material: Acest factor influențează costul exponențial, nu liniar. Dublarea grosimii poate duce la mai mult decât dublarea timpului de tăiere, deoarece laserul trebuie să se miște mult mai lent pentru a pătrunde curat. O placă de oțel de 6 mm poate dura de trei ori mai mult să fie tăiată față de o bucată de 3 mm — nu doar de două ori mai mult.

- Distanța de tăiere (lungimea perimetrului): Fiecare milimetru parcurs de laser adaugă la timpul mașinii. Geometriile complexe cu perimetre lungi costă mai mult decât formele simple, chiar dacă suprafața materialului rămâne identică. Modelele intricate de filigran pot costa de mai multe ori față de decupaje dreptunghiulare simple.

- Numărul de perforații: De fiecare dată când laserul inițiază o tăietură nouă, trebuie mai întâi să perforeze materialul. Un design cu 50 de găuri mici acumulează 50 de cicluri de perforare — fiecare adăugând timp și cost. Consolidarea elementelor mici sau reducerea numărului de găuri reduce direct prețul.

- Cerințe privind toleranțele: Specificarea unor toleranțe mai strânse decât este necesar din punct de vedere funcțional crește substanțial costurile. Menținerea unei toleranțe de ±0,003" necesită viteze de tăiere mai lente și mai controlate decât ±0,010". Dacă aplicația dumneavoastră nu necesită în mod real toleranțe strânse, acceptarea preciziei standard vă economisește bani.

- Operațiuni secundare: Îndoirea, filetarea, debavurarea, vopsirea prin pudră și montarea componentelor adaugă fiecare timp de muncă și durată de procesare. O piesă plană tăiată cu laser necesită mai puțină manipulare decât o carcasă formată cu inserții filetate și finisaj vopsit.

- Taxe de configurare: Majoritatea serviciilor online de tăiere cu laser și de tăiere a oțelului percepe taxe de configurare care acoperă timpul operatorului pentru încărcarea materialului, calibrarea echipamentului și pregătirea fișierului dumneavoastră. Aceste costuri fixe sunt distribuite în funcție de cantitatea comandată — ceea ce face ca prețul pe bucată să scadă pe măsură ce volumul crește.

Tarifele orare ale mașinilor variază în mod tipic între 60 și 120 de dolari, în funcție de puterea și capacitatea laserului. Tăierea metalelor costă mai mult decât tăierea acrilicului sau lemnului, deoarece necesită echipamente mai puternice, consumă gaze auxiliare scumpe precum azotul sau oxigenul și provoacă o uzură mai mare a mașinii.

Cum să vă optimizați proiectul pentru eficiență costuri

Iată ce nu vor spune majoritatea atelierelor: aveți sub control mai mult din prețul final decât ei. Deciziile de proiectare luate înainte de solicitarea unui ofertă determină marea parte a costurilor de fabricație. O optimizare inteligentă poate reduce cheltuielile cu 30-50% fără a compromite funcționalitatea.

Simplificați geometriile ori de câte ori este posibil. Curbele strânse și colțurile ascuțite forțează capul de tăiere să decelereze și să reacceleze constant, prelungind timpul de ciclu. Înlocuirea mai multor găuri mici cu fante alungite reduce numărul de perforații, menținând o funcționalitate similară. Puneți întrebări despre fiecare element decorativ — acel model complicat are cu adevărat o utilitate în aplicația dvs., sau o alternativă mai simplă realizează același scop?

Utilizați cel mai subțire material care îndeplinește cerințele dvs. Aceasta rămâne cea mai eficientă strategie de reducere a costurilor. Înainte de a opta implicit pentru materiale groase, verificați dacă un material mai subțire satisface cerințele structurale și de durabilitate. Diferența de timp de procesare între oțel de 2 mm și 4 mm este semnificativă.

Curățați temeinic fișierele de proiectare. Liniile duplicate, straturile ascunse și geometria constructivă creează toate probleme. Sistemele automate de ofertare încearcă să taie tot ceea ce detectează — liniile duble dublează literalmente costul pentru acea caracteristică. Eliminați toate elementele neesențiale înainte de depunere.

Luați în considerare eficiența împachetării. Părțile aranjate eficient pe semifabricatele de tablă minimizează deșeurile de material. Formele dreptunghiulare se încadrează mai eficient decât profilele neregulate. Dacă comandați mai multe piese diferite, combinarea acestora într-o singură comandă permite atelierului să le împacheteze împreună, reducând costul dvs. de material pe bucată.

Comandați în cantități corespunzătoare. Costul pe unitate scade semnificativ odată cu creșterea cantității, deoarece costurile de pregătire sunt distribuite pe un număr mai mare de piese. Conform surselor din industrie, reducerile pentru comenzi în volum mare pot ajunge până la 70% pentru comenzile mari. Consolidarea nevoilor în comenzi mai mari, dar mai puțin frecvente, este adesea mai avantajoasă decât mai multe achiziții mici.

Prețuri pentru prototipuri vs prețuri pentru producție în volum

Prototipurile unice și comenzile în cantități mici au costuri mai mari pe bucată — uneori considerabil mai mari. Aceasta nu înseamnă că furnizorii exploatează clienții; reflectă realitatea economică conform căreia costurile fixe trebuie recuperate indiferent de cantitate.

Pentru un singur prototip, taxele de configurare, timpul pentru pregătirea fișierelor, manipularea materialelor și inspecția calității se aplică doar unei singure piese. Comandați 100 de piese identice, iar aceleași costuri fixe se distribuie pe întreaga serie, reducând semnificativ costul unitar.

Dacă căutați tăiere laser ieftină pentru cantități prototip, concentrați-vă pe optimizarea proiectului mai degrabă decât pe alegerea furnizorului. Un design bine optimizat de la un serviciu de calitate de tăiere laser din oțel costă adesea mai puțin decât un design complex de la cel mai ieftin furnizor pe care îl puteți găsi.

Obținerea ofertelor precise

Pregătiți aceste informații înainte de a solicita oferte pentru a primi prețuri exacte rapid:

- Fișiere vectoriale în format DXF, DWG sau STEP

- Tipul materialului și specificația calității

- Grosimea materialului

- Cantitatea necesară

- Cerințele de toleranță (dacă sunt mai strânse decât standardul)

- Operațiunile de finisare necesare

- Așteptări legate de termenul de livrare

Multe platforme online oferă acum ofertare instantanee — încărcați fișierul, selectați parametrii materialului și primiți prețul în câteva secunde. Aceste sisteme automate calculează algoritmic lungimea traseului de tăiere, numărul de perforații și utilizarea materialului. Cu toate acestea, ele ar putea să nu semnaleze probleme de fabricabilitate pe care o analiză umană le-ar detecta.

Înțelegerea factorilor care influențează oferta vă permite să faceți alegeri informate între cost, calitate și termen. Următorul aspect — potrivirea capacităților de tăiere cu laser cu aplicația dvs. specifică din industrie — determină dacă un anumit serviciu poate livra efectiv ceea ce proiectul dumneavoastră necesită.

Aplicații industriale pentru componente metalice tăiate cu laser

Ați văzut tehnologia, ați înțeles materialele și ați aflat ce determină prețurile. Dar iată unde se unește totul: aplicațiile din lumea reală în care serviciile de tăiere laser a metalelor își dovedesc valoarea. În timp ce competitorii oferă liste generice de industrii, detaliile contează — pentru că înțelegerea exactă a modului în care această tehnologie rezolvă provocări specifice de fabricație vă ajută să evaluați dacă este potrivită proiectului dumneavoastră.

De la componente ale șasiului care mențin vehiculele în siguranță până la panouri decorative care transformă fațadele clădirilor, tăierea precisă cu laser permite aplicații care ar fi imposibile sau impracticabile cu metodele tradiționale de prelucrare. Indiferent dacă căutați servicii de tăiere laser a metalelor în apropierea mea sau evaluați servicii de tăiere a tablelor de oțel la nivel național, cunoașterea acestor cazuri de utilizare vă ajută să comunicați eficient cu furnizorii și să stabiliți așteptări adecvate.

Componente de precizie pentru automobile și aeronautică

Industria auto necesită o combinație rară: geometrii complexe, toleranțe strânse și volume mari de producție — totul menținând costurile competitive. Tăierea cu laser satisface toate cerințele.

De ce domină această tehnologie procesele de fabricație auto? Analizei industriale ACCURL tăierea cu laser este semnificativ mai eficientă decât procesele tradiționale de prelucrare a metalelor, cum ar fi tăierea cu ștanță sau tăierea cu plasmă, optimizând fabricarea vehiculelor acolo unde fiecare milimetru contează. Laserul cu fibră de înaltă putere oferă precizia esențială pentru componentele critice pentru siguranță.

- Componente ale sasiului: Șinele de cadru, traversele și elementele de întărire structurală necesită o precizie dimensională exactă pentru a menține performanța în caz de coliziune. Piesele tăiate cu laser respectă toleranțele de ±0,076 mm în mod constant pe întregul lot de producție, care poate cuprinde mii de unități.

- Consolă și elemente de fixare: Suporturile pentru motor, brațele suspensiei și elementele de susținere a caroseriei necesită poziționarea precisă a găurilor pentru eficiența liniei de asamblare. Găurile nealiniat corect înseamnă piese respinse și întârzieri în producție.

- Piese structurale: Piloții A, piloții B și elementele de întărire a acoperișului folosesc oțel de înaltă rezistență pe care perforarea tradițională îl procesează cu dificultate. Tăierea cu laser prelucrează oțelurile avansate de înaltă rezistență fără uzura sculelor care afectează metodele mecanice.

- Componente ale sistemului de evacuare: Ecranele termice, flanșele și suporturile de fixare necesită margini curate care să nu creeze concentrații de tensiune în mediile cu temperaturi ridicate.

- Suporturi pentru garnituri interioare: Suporturile pentru bord, cadrele scaunelor și piesele de fixare ale consolei necesită margini fără bavură pentru siguranța muncitorilor în timpul asamblării.

Aplicațiile aero-spațiale impun cerințe de precizie și mai mari. Atunci când componentele zboară la 35.000 de picioare altitudine, eșecul nu este o opțiune.

Industria aerospațială beneficiază de capacitatea tăierii cu laser de a produce componente care respectă toleranțe stricte, menținând în același timp integritatea structurală — esențială în aplicațiile unde reducerea greutății se traduce direct prin eficiență combustibil și capacitate de încărcare. Serviciile de tăiere cu laser pentru oțel utilizate în industria aerospațială dețin adesea certificări precum AS9100, pentru a demonstra conformitatea sistemului calitativ.

- Elemente structurale ale structurii avionului: Ribs, spars și stiffeners pentru panourile de înveliș din aliaje de aluminiu și titan necesită control precis al greutății. Fiecare gram contează atunci când se calculează consumul de combustibil pe mii de ore de zbor.

- Componente ale motorului: Amortizoare pentru pale de turbină, cămăși pentru cameră de ardere și componente de evacuare utilizează aliaje exotice care sunt dificil de prelucrat mecanic, dar pot fi tăiate curat cu laser.

- Carcase pentru Echipamente Electronice de Bord: Carcasele de protecție pentru electronice sensibile necesită protecție EMI cu control dimensional precis pentru o etanșare corespunzătoare.

- Componente interioare: Cadrele scaunelor, echipamentele bucătăriei de bord și componentele hardware pentru compartimentele superioare echilibrează reducerea greutății cu cerințele de durabilitate.

Pentru pasionați și producători mici, un serviciu de tăiere cu laser pentru pasionați poate produce componente la scară redusă pentru modele, piese pentru drone și accesorii auto personalizate, utilizând aceeași tehnologie care servește marii producători OEM—doar în cantități mai mici.

Aplicații în electronice și echipamente industriale

Producția de echipamente electronice necesită precizie la dimensiuni unde metodele tradiționale de fabricație întâmpină dificultăți. Potrivit Think Robotics , prelucrarea tablelor oferă o producție economică pentru carcasele echipamentelor electronice, iar tăierea cu laser realizează desene plane precise din diverse materiale.

- Carcase și șasiuri: Carcasele pentru servere, cutiile pentru panouri de control și dulapurile echipamentelor necesită decupări precise pentru afișaje, conectori și ventilație. Tăierea cu laser creează aceste elemente printr-o singură operație, eliminând necesitatea mai multor etape de prelucrare.

- Radiatoare și management termic: Radiatoarele din aluminiu cu modele complexe de aripioare disipă eficient căldura componentelor. Tăierea cu laser realizează aceste geometrii complexe mai rapid decât prelucrarea mecanică, păstrând în același timp secțiunile subțiri ale pereților care maximizează suprafața.

- Protecție anti-EMI: Carcasele etanșe la RF necesită o calitate constantă a marginilor pentru poziționarea corectă a garniturilor. Marginile curate, fără bavuri, obținute prin tăierea cu laser — conform Indaco Metals, necesitând foarte puțină sau deloc prelucrare ulterioară — asigură o performanță fiabilă de ecranare.

- Accesorii pentru montare pe rack: Șine pentru servere, panouri pentru gestionarea cablurilor și suporturi pentru echipamente necesită modele precise de găuri conforme cu specificațiile standard de montare din industrie.

- Structuri de susținere pentru PCB: Ghidaje pentru plăci, distanțieri și plăci de fixare poziționează cu precizie plăcile de circuit în interiorul carcaselor.

Producția echipamentelor industriale cuprinde totul, de la automatizarea fabricilor până la mașinile agricole. Aceste aplicații acordă în general prioritate durabilității și funcționalității în detrimentul esteticii — dar cer totuși precizie dimensională pentru asamblarea și funcționarea corectă.

- Protecții pentru mașini și încapsulări de siguranță: Panourile de protecție perforate permit vizibilitate și circulația aerului, în același timp prevenind contactul operatorului cu piesele aflate în mișcare. Tăierea cu laser asigură modele de găuri consistente pe suprafețe mari ale panourilor.

- Componente pentru benzi transportoare: Ghidajele laterale, suporturile de montare și carcasele de antrenare rezistă la funcționarea continuă în medii solicitante.

- Echipamente agricole: Componentele pentru combine, elementele de fixare a utilajelor și componentele structurale trebuie să reziste la condițiile dificile din teren, menținând în același timp o funcționalitate precisă.

- Echipamente pentru manipularea materialelor: Accesoriile pentru transpalete, componentele rafturilor pentru paleți și echipamentele pentru automatizarea depozitelor necesită rezistență și precizie dimensională.

Aplicații arhitecturale și decorative în metal

Atunci când aspectul este la fel de important ca funcționalitatea, tăierea cu laser permite realizarea unor designuri imposibil de obținut economic prin alte metode. Aici tehnologia își demonstrează cu adevărat potențialul creativ.

Aplicațiile arhitecturale au adus tăierea cu laser dincolo de mediile industriale, în lumea designului și esteticii. Capacitatea tehnologiei de a tăia plăci groase de oțel și de a realiza tăieturi precise o face extrem de valoroasă pentru combinarea rezistenței structurale cu estetica—o caracteristică foarte căutată în arhitectura modernă.

- Panouri decorative pentru fațadă: Fațadele clădirilor care prezintă modele geometrice complicate, forme organice sau imagini de brand. Aceste panouri la scară mare necesită o calitate constantă pe sute de metri pătrați.

- Ecrane de partiție interioare: Divizoare de intimitate, pereți ornamentali și separatoare de încăperi care combină funcționalitatea cu expresia artistică.

- Componente pentru scări: Profile trapezoidale, panouri de balustradă și modele de bârnele care transformă structurile utilitare în elemente de design.

- Semnalizare și orientare: Litere relief, fețe de semne luminate și sisteme de orientare care necesită formarea precisă a caracterelor și o calitate constantă a marginilor.

- Elemente de mobilier personalizate: Baze de masă, cadre de scaune și componente pentru rafturi care combină materiale industriale cu un design rafinat.

- Instalații artistice: Elemente sculpturale, detalii de tavan suspendat și piese comemorative care împing limitele creativității.

Centrele urbane au devenit piețe deosebit de active pentru tăierea laser arhitecturală. Dacă sunteți în zona de Nord-Est, furnizorii de tăiere laser NYC și tăiere laser New York deservesc arhitecți, designeri și producători care necesită livrare rapidă pentru lucrări metalice personalizate. Mulți dintre acești operatori oferă, de asemenea, servicii de gravare laser NYC pentru adăugarea de text, logo-uri sau texturizarea suprafeței componentelor tăiate.

Sectorul semnelor publicitare și al reclamei beneficiază în mod deosebit de precizia tăierii cu laser. Crearea de panouri, ecrane și materiale promoționale care sunt în același timp complicate și atrăgătoare necesită o combinație unică de precizie, viteză și versatilitate—făcându-l ideal pentru materiale de marketing impactante care ajută afacerile să iasă în evidență pe piețe aglomerate.

Potrivirea aplicațiilor cu capacitățile de servicii

Nu fiecare furnizor de tăiere cu laser deservează toate industriile la fel de bine. Un atelier specializat pe panouri arhitecturale poate să nu aibă certificatele necesare pentru componente aeronautice. Un furnizor de volum mare pentru industria auto poate să nu ofere flexibilitatea în proiectare necesară pentru lucrări decorative personalizate.

Atunci când evaluați furnizorii pentru aplicația dvs. specifică, luați în considerare acești factori de aliniere:

- Experțise în Materiale: Lucrează atelierul în mod regulat cu aliajele și grosimile solicitate de dvs.?

- Capacitatea de toleranță: Pot respecta precizia cerută de aplicația dvs.?

- Flexibilitate în volum: Gestionează eficient cerințele privind cantitățile dvs.—fie că este vorba de prototip sau producție?

- Operațiuni secundare: Pot oferi serviciile de formare, finisare și asamblare de care aveți nevoie?

- Certificări Industriale: Dețin certificate de calitate relevante pentru sectorul dvs.?

Înțelegerea acestor aplicații industriale vă oferă context pentru evaluarea furnizorilor potențiali. Următorul pas—știind exact ce criterii diferențiază serviciile de calitate de cele mediocre—vă asigură că veți alege un partener capabil să îndeplinească cerințele proiectului dvs.

Cum să evaluați și să alegeți un furnizor de servicii de tăiere cu laser

Căutarea unor servicii de tăiere cu laser pentru metal în apropierea mea oferă zeci de opțiuni, dar cum puteți distinge furnizorii care livrează o calitate constantă de cei care pur și simplu dețin echipamente de tăiere? Diferența dintre un furnizor adecvat și un partener excepțional determină adesea dacă proiectul dumneavoastră reușește sau devine o lecție costisitoare în selecția furnizorilor.

Majoritatea cumpărătorilor se concentrează în primul rând pe preț atunci când evaluează serviciile personalizate de tăiere cu laser. Aceasta este o greșeală. Cotația cea mai ieftină devine adesea opțiunea cea mai scumpă atunci când piesele sosesc în afara toleranțelor, materialele nu corespund specificațiilor sau termenele de livrare se amână în mod repetat. Înțelegerea factorilor care diferențiază furnizorii de calitate de atelierele comodități vă permite să luați decizii care protejează proiectele și reputația dumneavoastră.

Certificări și standarde de calitate care contează

Certificările nu sunt doar decorațiuni pentru pereți — ele reprezintă angajamente verificate privind managementul sistematic al calității. Când un serviciu de tăiere cu laser a metalelor deține certificări relevante, auditori terți au confirmat că procesele sale respectă standarde internaționale riguroase.

Pentru aplicații generale de producție, certificarea ISO 9001 indică faptul că furnizorul menține sisteme documentate de management al calității care acoperă totul, de la inspecția materialelor primite la verificarea finală a pieselor. Această certificare de bază demonstrează disciplina procesuală, dar nu abordează cerințele specifice industriei.

Aplicațiile auto necesită certificarea IATF 16949. Conform Forța Internațională Auto , această certificare semnifică faptul că o companie a dezvoltat un „sistem de management al calității orientat pe procese, care asigură îmbunătățiri continue, prevenirea defecțiunilor și reducerea variațiilor și a deșeurilor”. Constructorii auto importanți, inclusiv BMW, Ford și Stellantis, cer furnizorilor din întreaga lor rețea să dețină această calificare.

De ce este important acest lucru dacă achiziționați suporturi pentru șasiu sau componente structurale? Furnizorii certificați IATF 16949 și-au dovedit capacitatea de a produce în mod constant piese de calitate, care să respecte specificațiile exigente ale industriei auto. Procesul de certificare evaluează totul, de la managementul furnizorilor până la controlul statistic al proceselor, asigurând o calitate sistematică, nu rezultate bazate pe noroc.

Pentru servicii de tăiere cu laser din oțel inoxidabil care susțin aplicații în prelucrarea alimentelor sau în industria farmaceutică, căutați furnizori familiarizați cu cerințele FDA și cu cerințele de design igienic. Componentele aeronautice necesită certificarea AS9100, care demonstrează conformitatea cu standardele de calitate ale industriei aviației.

Atunci când evaluați un serviciu de tăiere a metalelor din apropierea mea, întrebați direct despre certificate și solicitați copii. Furnizorii legitimi afișează în mod evident acreditările și oferă documentația fără întârziere. Ezitarea sau răspunsurile vagi sugerează că pot fi invocate certificate care nu sunt valabile în prezent.

Capacități echipamente și tehnologie

Mașinile pe care le operează un atelier determină în mod direct ce pot – și ce nu pot – produce eficient. Așa cum s-a menționat în Ghidului de selecție Emery Laser , mașinile avansate de tăiere cu laser, cum ar fi celeaser cu fibră, oferă o precizie superioară, viteză și eficiență, în timp ce prelucrează designuri complexe cu pierderi minime de material.

Atunci când evaluați serviciile de tăiere cu laser pentru tablă metalică, investigați acești factori legați de echipamente:

- Tipul și puterea laserului: Laserii cu fibră se descurcă excelent la materiale subțiri până la medii; sistemele de înaltă putere prelucrează materiale mai groase. Asigurați-vă că echipamentul lor corespunde cerințelor dvs. privind materialul.

- Dimensiunea patului: Dimensiunile maxime ale tablei pe care le acceptă echipamentul. Paturile mai mari pot prelucra piese mai mari și permit o imbinare mai eficientă în cadrul producției.

- Nivel de automatizare: Sistemele automate de manipulare a materialelor reduc costurile cu forța de muncă și îmbunătățesc consistența. Întrebați dacă utilizează încărcare/descărcare automată pentru cantități de producție.

- Capacități software: Software-ul modern CAD/CAM, cum ar fi integrarea cu SolidWorks și optimizarea avansată a imbinării, reduce deșeurile și îmbunătățește precizia. Furnizorii de calitate investesc în software actual, nu în sisteme învechite.

- Practici de întreținere: Echipamentele bine întreținute oferă rezultate constante. Întrebați despre programele de calibrare și întreținere preventivă.

Un serviciu de tăiere cu laser CNC care utilizează echipamente mai vechi s-ar putea confrunta cu dificultăți în lucrul cu materiale reflectorizante, toleranțe strânse sau semifabricate groase, pe care sistemele moderne cu fibră le prelucrează în mod obișnuit. Nu presupuneți că toți furnizorii oferă capacități echivalente.

Procese de control al calității și garanții privind toleranțele

Echipamentul singur nu asigură calitatea — procesele sistematice de inspecție și verificare sunt cele care o asigură. Înțelegerea modului în care un furnizor potențial validează lucrarea sa arată dacă detectează problemele înainte ca piesele să fie expediate sau după ce le-ați descoperit dumneavoastră.

Serviciile de tăiere cu laser din oțel inoxidabil de calitate implementează inspecția în mai multe etape:

- Verificarea materialului primit: Confirmarea tipului de material, a grosimii și a certificării conform specificațiilor înainte de începerea tăierii.

- Inspecția primei piese: Măsurarea completă a pieselor inițiale în raport cu desenele înainte ca producția să continue.

- Eșantionare în proces: Verificări dimensionale periodice în timpul producției pentru a detecta derapajele înainte ca acestea să afecteze cantități mari.

- Inspeție finală: Verificarea faptului că piesele finalizate respectă toate specificațiile înainte de ambalare și livrare.

- Documentație: Furnizarea rapoartelor de inspecție, a certificatelor de material și a înregistrărilor privind urmărirea cauzei, după caz.

Consultați furnizorii potențiali despre echipamentele lor de inspecție. Mașinile de măsurare coordonate (CMM) oferă verificarea completă 3D a geometriilor complexe. Comparatoarele optice verifică precizia profilului. Calibre simple sunt suficiente pentru dimensiuni de bază, dar nu pot verifica în mod fiabil caracteristicile complexe.

Garantiile privind toleranțele sunt importante. Un furnizor care afirmă o capacitate de ±0,003" trebuie să-și susțină afirmația cu dovezi documentate, nu doar cu declarații de marketing. Solicitați studii privind toleranțele sau date de capacitate care să demonstreze că ating în mod constant specificațiile declarate.

Fiabilitatea termenului de livrare și capacitatea

Termenele promise nu înseamnă nimic dacă datele de livrare se amână în mod repetat. Conform recomandărilor din industrie, întârzierile pot duce la opriri costisitoare și la ratearea termenelor limită, făcând fiabilitatea termenului de livrare un factor critic de evaluare.

La evaluarea performanței livrării, puneți aceste întrebări:

- Care este termenul dumneavoastră curent pentru comenzile standard? Comparați termenele oferite de mai mulți furnizori pentru verificarea realistă a acestora.

- Cum gestionați cererile urgente? Flexibilitatea pentru proiectele urgente indică disponibilitatea capacității și agilitatea procesului.

- Care este rata dvs. de livrare la timp? Furnizorii de calitate monitorizează această metrică și o împărtășesc în mod deschis. Ezitarea sugerează probleme.

- Cum comunicați întârzierile? Notificarea proactivă a modificărilor de program demonstrează profesionalism; aflarea întârzierilor doar atunci când piesele nu sosesc indică probleme sistematice.

Capacitățile de prototipare rapidă diferențiază furnizorii care sprijină dezvoltarea produselor. Un atelier care oferă o durată de livrare de 5 zile pentru prototipare rapidă permite o iterație mai rapidă a designului față de unul care necesită trei săptămâni pentru eșantioane inițiale. Pentru nevoile de prelucrare metalică auto, furnizorii precum Shaoyi (Ningbo) Metal Technology combină calitatea certificată IATF 16949 cu prototipare rapidă în 5 zile și ofertă de preț în 12 ore—demonstrând cum producătorii lideri echilibrează viteza cu conformitatea sistemelor de calitate.

Sprijin DFM și Răspunsivitate în Comunicare

Feedback-ul privind proiectarea pentru fabricabilitate (DFM) transformă furnizorii adecvați în parteneri valoroși. Furnizorii care identifică proactiv problemele de proiectare, sugerează modificări care reduc costurile și explică constrângerile de fabricație adaugă valoare dincolo de simpla tăiere a metalului.

Sprijinul complet DFM include:

- Analiza fabricabilității: Identificarea caracteristicilor care ar putea cauza probleme de calitate înainte de începerea tăierii.

- Sugestii de optimizare a costurilor: Recomandarea unor modificări ale proiectării care reduc timpul de procesare fără a compromite funcționalitatea.

- Recomandări privind materialele: Sfaturi privind selecția optimă a materialelor, echilibrând performanța, costul și disponibilitatea.

- Ghidare privind toleranțele: Explicarea preciziei realizabile pentru anumite materiale și geometrii.

- Coordonarea operațiilor secundare: Gestionarea eficientă a cerințelor de formare, finisare și asamblare.

Răspunsul la comunicare dezvăluie cultura organizațională. Un furnizor care răspunde prompt la întrebări tehnice demonstrează orientarea către client. Cel care întârzie zile întregi să răspundă la întrebări simple probabil întâmpină dificultăți și în problemele complexe. În cursul interacțiunilor inițiale, observați timpii de răspuns și calitatea răspunsurilor — aceste tipare vor persista pe tot parcursul relației.

Întrebări de pus înainte de a alege un furnizor

Având criteriile de evaluare, iată câteva întrebări specifice care diferențiază serviciile de tăiere laser personalizată de calitate de furnizorii comodități:

- Ce certificate aveți și puteți furniza documentație actuală? Căutați cel puțin ISO 9001; IATF 16949 pentru aplicații auto.

- Ce tehnologie laser utilizați pentru materialul și grosimea mea specifică? Verificați dacă echipamentele lor corespund cerințelor dumneavoastră.

- Ce toleranțe puteți garanta și cum le verificați? Solicitați documentație privind capabilitățile reale, nu doar afirmații de marketing.

- Care este timpul mediu de livrare și care este rata dvs. de livrare la timp? Metricile cuantificate sunt mai bune decât asigurările vagi.

- Oferiți feedback DFM (Design for Manufacturability) pentru proiectele trimise? Examinarea proactivă a posibilității de fabricație indică o mentalitate de parteneriat.

- Ce procese de inspecție utilizați și ce documentație însoțește livrările? Înțelegerea verificării calității relevă maturitatea procesului.

- Puteți oferi referințe de la clienți din industria mea? Experiența relevantă reduce curbele de învățare și riscurile.

- Cum gestionați piesele neconforme? Politici clare privind rezolvarea problemelor de calitate vă protejează interesele.

- Ce operațiuni secundare oferiți intern? Aprovizionarea consolidată simplifică lanțul de aprovizionare.

- Cât de repede reveniți în mod obișnuit cu ofertele? Timpul de răspuns pentru oferte indică gradul general de operativitate. Furnizorii lideri oferă răspuns în 12 ore pentru cereri standard.

Dacă trebuie să tăiați cu laser oțel inoxidabil în apropierea dvs. pentru o aplicație critică, aceste întrebări diferențiază furnizorii care pot susține cu adevărat cerințele dvs. de cei care doar acceptă comenzile și speră la rezultate acceptabile.

Alocarea timpului pentru evaluarea atentă a furnizorilor aduce beneficii pe tot parcursul relației. Un partener de calitate reduce costul total prin respingeri mai puține, iterații mai rapide și livrări fiabile — economii care depășesc cu mult orice preț suplimentar pe care serviciile lor ar putea să-l impună.

Odată stabilite criteriile clare pentru selectarea unui furnizor de servicii, ultimul pas constă în transformarea acestor cunoștințe în acțiune, adaptată nevoilor specifice ale proiectului dumneavoastră.

Alegerea potrivită pentru proiectul dumneavoastră de tăiere metalică

Acum ați văzut ce se ascunde în spatele serviciilor de tăiere cu laser a metalelor — diferențele tehnologice pe care atelierele rareori le explică, factorii de preț pe care preferă să nu-i înțelegeți, și criteriile de evaluare care separă furnizorii de calitate de simplii proprietari de echipamente. Aceste cunoștințe vă transformă dintr-un cumpărător pasiv într-un client informat, capabil să obțină prețuri mai bune, termene mai scurte și rezultate superioare.

Indiferent dacă creați componente metalice personalizate tăiate la dimensiune pentru un prototip, achiziționați cantități de producție pentru fabricație sau proiectați ornamente metalice tăiate cu laser pentru proiecte artistice, principiile rămân constante. Să condensăm totul în recomandări practice adaptate situației dumneavoastră specifice.

Principalele concluzii pentru proiectul dumneavoastră de tăiere cu laser

Tehnologia pe care o alegeți influențează direct costul și calitatea. Laserii cu fibră domină aplicațiile de tăiere cu laser pentru metale subțiri și medii, oferind eficiență și viteză superioară. Sistemele CO2 se remarcă la materiale mai groase și în atelierele care prelucrează diverse tipuri de materiale. Înțelegerea acestei diferențe vă ajută să evaluați dacă echipamentul furnizorului corespunde cerințelor dumneavoastră — sau dacă acesta utilizează ceea ce are, nu ceea ce necesită proiectul dumneavoastră.

Selectarea materialului depășește specificațiile de bază. Metalele reflective, cum ar fi aluminiul și cuprul, necesită parametri specializați care influențează prețul. Pregătirea suprafeței este importantă. Alegerea grosimii afectează exponențial timpul și costul tăierii. Alegerea celui mai subțire material care îndeplinește cerințele funcționale rămâne cea mai eficientă strategie de reducere a costurilor.

Optimizarea proiectării vă aparține dumneavoastră, nu furnizorului. Pregătirea fișierelor, dimensionarea elementelor, adaosul pentru tăiere și eficiența amplasării pieselor influențează toate factura finală. Un design bine optimizat de la un serviciu de calitate pentru tăierea oțelului inoxidabil costă mai puțin decât un design complex de la cel mai ieftin furnizor disponibil.

Certificările sunt importante, în special pentru aplicațiile critice. Certificarea IATF 16949 atestă sisteme de calitate pentru industria auto. ISO 9001 stabilește disciplina de proces minimă. Acestea nu sunt afirmații de marketing; ele reprezintă verificarea terță a managementului sistematic al calității.

Cotația cea mai ieftină devine adesea cea mai scumpă opțiune atunci când piesele sosesc în afara toleranțelor, materialele nu corespund specificațiilor sau termenele de livrare se amână în mod repetat.

Pașii următori în funcție de cerințele proiectului dvs.

Pentru pasionați și creatori: Începeți cu pregătirea fișierului de design. Transformați-vă conceptul în format vectorial (DXF sau SVG), verificați dimensiunile minime ale elementelor în raport cu grosimea materialului ales și eliminați liniile duplicate. Mulți furnizori de servicii de tăiere cu laser oferă cotații online imediate — încărcați fișierul, selectați materialele și comparați prețurile între mai mulți furnizori înainte de a vă angaja.

Pentru ingineri și dezvoltatori de produse: Concentrați-vă pe posibilitatea de fabricație încă de la început. Aplicați principiile de proiectare prezentate aici în timpul lucrărilor inițiale CAD, pentru a evita descoperirea unor probleme ulterioare în faza de ofertare. Solicitați feedback DFM de la furnizorii potențiali — disponibilitatea lor de a colabora tehnic indică potențialul de parteneriat. Pentru iterații rapide, dați prioritate atelierelor care oferă o durată de execuție de 5 zile pentru prototipare, pentru a accelera ciclul de dezvoltare.

Pentru profesioniștii din aprovizionare: Construiți-vă cadrul de evaluare în jurul criteriilor prezentate: certificări, capacități ale echipamentelor, procese de calitate și fiabilitate în livrare. Solicitați documentația privind toleranțele și indicatorii privind livrările la timp — nu doar declarații de marketing. Pentru nevoile continue de producție, calificați mai multe surse pentru a vă proteja lanțul de aprovizionare.

Pentru aplicațiile auto în mod specific: Certificarea IATF 16949 este obligatorie pentru componentele de șasiu, suspensie și structurale. Dacă proiectul dumneavoastră necesită o calitate certificată pentru fabricarea de piese metalice auto, Shaoyi (Ningbo) Metal Technology oferă un răspuns la ofertă în 12 ore, împreună cu asistență DFM completă și prototipare rapidă în 5 zile — permițându-vă să validați proiectele rapid înainte de a vă angaja pentru volume de producție.

Indiferent de aplicația dumneavoastră — de la echipamente industriale la lucrări decorative din metal — calea de urmat începe cu fișierele de proiectare pregătite corespunzător, specificații realiste privind materialele și toleranțele, precum și o evaluare amănunțită a furnizorilor. Înarmați-vă cu cunoștințele din acest ghid, sunteți poziționați să obțineți rezultate mai bune decât cumpărătorii care tratează serviciile de tăiere cu laser a metalelor ca achiziții de tip commoditate.

Următorul pas? Pregătiți fișierul de proiectare conform indicațiilor prezentate, strângeți specificațiile materialelor și solicitați oferte de la furnizori ale căror capacități se aliniază cu cerințele dumneavoastră. Diferența dintre rezultate acceptabile și rezultate excepționale provine adesea din faptul dacă ați pus întrebările potrivite înainte de a plasa comanda.

Întrebări frecvente despre serviciile de tăiere laser a metalelor

1. Cât costă tăierea metalelor cu laser?

Tăierea cu laser a oțelului costă în mod tipic între 13 și 20 de dolari pe oră de funcționare a mașinii, dar prețul dvs. real depinde de mai mulți factori în afară de tarifele orare. Tipul și grosimea materialului au cel mai mare impact — dublarea grosimii poate dubla sau chiar tripla timpul de tăiere. Complexitatea tăieturii este de asemenea importantă: designurile complicate cu perimetre lungi costă mai mult decât formele simple. Numărul de perforații influențează și el prețul, deoarece fiecare gaură sau decupare internă necesită o operațiune separată de perforare. Pentru oferte precise, pregătiți fișiere vectoriale (în format DXF sau DWG), specificați materialul și grosimea acestuia și includeți cerințele privind cantitatea. Mulți furnizori oferă ofertare online instantanee pentru comparări rapide.

care este diferența dintre tăierea cu laser cu fibră și tăierea cu laser CO2?

Laserii cu fibră funcționează la lungimea de undă de 1064 nm și sunt excelenți pentru tăierea metalelor subțiri până la medii, în special materialele reflectorizante precum aluminiul, cuprul și alama. Oferă o eficiență energetică de până la 50% și necesită întreținere minimă. Laserii CO2 utilizează o lungime de undă de 10.600 nm și rămân ideali pentru materiale mai groase și atelierele care prelucrează diverse materiale. Sistemele CO2 oferă adesea margini mai netede pe oțel carbon gros și pot tăia, de asemenea, materiale nemetalice precum lemnul și acrilicul. Pentru majoritatea proiectelor din tablă subțire cu grosimea sub 1 inch, laserii cu fibră asigură viteze mai mari și costuri operaționale mai reduse.

3. Ce formate de fișiere sunt necesare pentru serviciile de tăiere cu laser?

Mașinile de tăiat cu laser necesită fișiere vectoriale, nu fotografii sau imagini bitmap. Formatele cele mai frecvent acceptate includ DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) și SVG (Scalable Vector Graphics). DXF este standardul industrial cu compatibilitate universală. Înainte de predare, convertiți tot textul în contururi, eliminați liniile duplicate și verificați dimensiunile la scara 100%. Dacă aveți doar o imagine raster, instrumente precum Inkscape pot urmări și converti imaginea în format vectorial, deși trebuie să verificați dimensiunile după conversie.

4. Ce materiale pot fi tăiate cu laser?

Cele mai multe servicii de tăiere laser a metalelor prelucrează oțel carbon (până la 25+ mm), oțel inoxidabil (până la 20 mm), aliaje de aluminiu (până la 12 mm), alamă (până la 8 mm), cupru (până la 6 mm) și titan (până la 6 mm). Proprietățile materialelor afectează direct parametrii și costurile de tăiere. Oțelul absoarbe bine energia laser, ceea ce îl face economic de tăiat. Metalele reflectorizante, cum ar fi aluminiul și cuprul, necesită setări specializate și au în general un cost mai mare. Starea suprafeței este importantă — materialele curate, fără ulei, oxidare sau umiditate, oferă rezultate mai bune și mai puține complicații.

5. Cum aleg furnizorul potrivit de servicii de tăiere cu laser?

Evaluați furnizorii în funcție de certificări, capacitățile echipamentelor, procesele de calitate și fiabilitatea livrărilor. Pentru aplicațiile auto, certificarea IATF 16949 este esențială — aceasta verifică un management al calității orientat pe procese, care respectă standardele industriei auto. Întrebați despre tehnologia laser pentru a vă asigura că se potrivește cerințelor dvs. privind materialele. Solicitați documentația privind toleranțele, nu acceptați doar afirmațiile de marketing. Furnizorii de calitate oferă feedback DFM (proiectare pentru fabricabilitate), răspuns rapid la ofertă (12 ore sau mai puțin pentru producătorii lideri) și comunicare transparentă privind termenele de livrare și ratele de livrare la timp.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —