Secretele Tăierii Laser a Oțelului: De la Limitele de Grosime la Finisări Perfecte

Înțelegerea oțelului tăiat cu laser și rolul său în fabricație

Imaginați-vă un fascicul de lumină atât de precis focalizat încât poate tăia prin metal solid cu precizie chirurgicală. Acest lucru se întâmplă exact atunci când lucrați cu oțel tăiat cu laser — o metodă de fabricație precisă care a transformat modul în care industriile abordează prelucrarea metalelor.

În esență, tăierea cu laser a oțelului implică direcționarea unui fascicul laser extrem de concentrat de-a lungul unei traiectorii programate pe calculator. Când această energie focalizată lovește suprafața oțelului, încălzește rapid materialul până la punctul de topire, ardere sau vaporizare. Rezultatul? Tăieturi curate și precise pe care metodele tradiționale pur și simplu nu le pot egala. Un gaz auxiliar — de obicei oxigen sau azot — suflă apoi materialul topit, lăsând margini netede și ascuțite, fără bavuri.

Această tehnologie a devenit indispensabilă în întreaga industrie modernă de fabricație. De la componente ale șasiurilor auto până la elemente arhitecturale complexe, oțelul tăiat cu laser apare peste tot unde precizia contează. Atelierele de prelucrare a oțelului se bazează acum pe Sisteme laser controlate CNC pentru a oferi rezultate repetitive, fie că produc un singur prototip sau mii de piese identice.

Sistemele moderne de tăiere cu laser pot atinge toleranțe dimensionale de până la +/- 0,1 mm, ceea ce le face ideale pentru aplicații în care precizia nu este opțională — este o cerință de bază.

Ce face ca tăierea cu laser să difere de tăierea tradițională a oțelului

Metodele tradiționale de tăiere a oțelului — foarfecarea, debitarea sau tăierea cu plasmă — au toate o limitare comună: contactul fizic între sculă și material. Acest contact creează uzură mecanică, introduce vibrații și limitează complexitatea tăieturilor posibile.

Tăierea cu laser elimină complet aceste constrângeri. Nu există contact direct între sculă și material, ceea ce înseamnă:

- Fără uzură mecanică a componentelor de tăiere

- Reducerea cerințelor de întreținere cu timpul

- Capacitatea de a executa geometrii complexe și colțuri strânse la care uneltele fizice nu pot ajunge

- Calitate constantă a marginii fără etape suplimentare de finisare

Când lucrați cu materiale înalte rezistență unde rezistența la tracțiune este importantă, această abordare fără contact păstrează proprietățile mecanice ale materialului în zona de tăiere. Metodele tradiționale adesea compromit aceste proprietăți prin căldură excesivă sau tensiuni mecanice.

Știința din spatele separării termice în oțel

Deci, cum funcționează, de fapt, tăierea cu laser a oțelului la nivelul materialului? Procesul se bazează pe ceea ce inginerii numesc efectul fototermal.

Când fascicolul laser de înaltă energie lovește suprafața oțelului, materialul absoarbe această energie și o transformă aproape instantaneu în căldură. Temperatura locală crește atât de rapid încât oțelul trece de la starea solidă la cea lichidă — sau chiar direct în stare de vapori — în câțiva milisecunzi. Această livrare concentrată de energie este ceea ce permite o tăiere atât de precisă.

Parametrul cheie aici este densitatea de putere: cantitatea de energie laser livrată pe unitatea de suprafață. O densitate mai mare de putere înseamnă încălzire mai rapidă și tăiere mai eficientă. Sistemele CNC controlează acest lucru cu precizie, ajustând viteza de avans, puterea laserului, focalizarea fascicolului și alte parametri în funcție de tipul specific de oțel și grosimea cu care se lucrează.

Această nivel de control este motivul pentru care tot mai mulți profesioniști din industria prelucrării metalelor aleg tehnologia cu laser. Fiecare setare poate fi calibrată pentru a corespunde exact cerințelor dumneavoastră — fie că aveți nevoie de serii rapide de producție sau de piese complexe unicat. Rezultatul este un proces care nu este doar precis, ci și prietenos cu mediul, generând deșeuri minime și nefiind necesare uleiuri de ungere care ulterior trebuie curățate.

Laser cu fibră vs Tehnologie laser CO2 pentru oțel

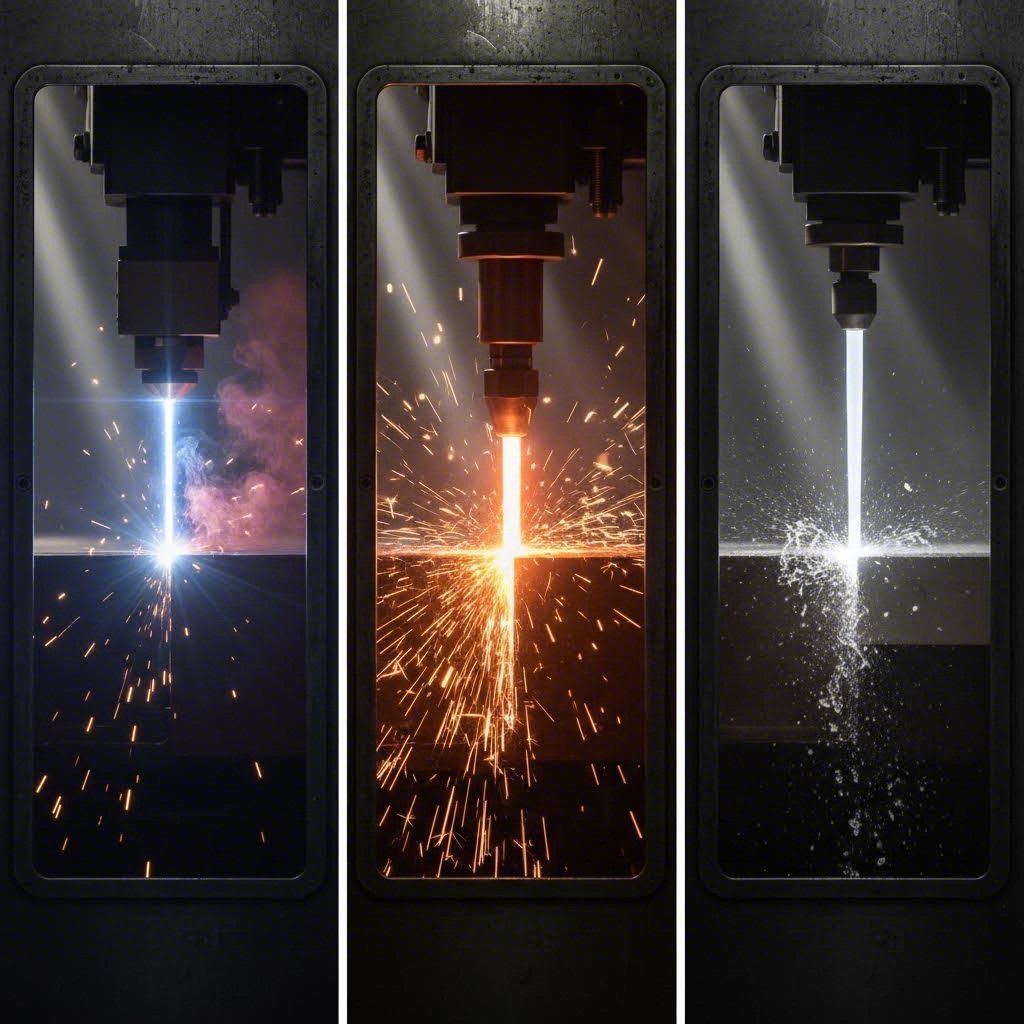

Acum că înțelegeți cum funcționează tăierea cu laser, urmează următoarea întrebare: ce tehnologie laser ar trebui să utilizați de fapt? La tăierea oțelului, veți întâmpina două opțiuni principale — laserele cu fibră și laserele cu CO2. Fiecare funcționează pe baze fizice fundamental diferite, iar alegerea greșită vă poate costa timp, bani și calitatea marginii.

Gândiți-vă așa: ambele tehnologii produc fascicule puternice de lumină capabile să taie oțelul. Dar aici se termină asemănările. O mașină de tăiat cu laser cu fibră și o mașină de tăiat metale cu laser CO2 diferă prin modul în care generează acel fascicul, lungimea de undă a luminii produse și, în ultimă instanță, prin eficiența cu care oțelul absoarbe energia lor.

Conform Analiza EVS Metal din 2025 , laserele cu fibră acoperă acum aproximativ 60% din piața de tăiere, oferind viteze de tăiere de 3-5 ori mai mari și costuri de exploatare cu 50-70% mai mici decât sistemele cu CO2. Această schimbare pe piață vă spune ceva important despre evoluția tehnologiei.

| Factor | Laser cu fibra | Laser CO2 |

|---|---|---|

| Viteză de tăiere (oțel subțire) | de 2-5 ori mai rapid; până la 100 m/min pe materiale subțiri | Mai lent; aproximativ 10-12 m/min pe materiale echivalente |

| Domeniul optim de grosime | Excelent sub 20 mm; capabil până la 100 mm cu sisteme de înaltă putere | Calitate superioară a marginii peste 25 mm; tradițional preferat pentru plăci groase |

| Eficiență energetică | Eficiență de până la 50% la racordul electric | eficiență la priză de 10-15% |

| Costul Anual de Întreținere | 200-400 USD tipic | 1.000-2.000 USD tipic |

| Aplicații recomandate | Tablă subțire, metale reflective (aluminiu, cupru, alamă), producție în volum mare | Tăierea plăcilor groase, aplicații care necesită o finisare excepțională a marginii |

| Lungime de undă | 1,06 µm (infraroșu apropiat) | 10,6 µm (infraroșu îndepărtat) |

Avantajele laserului cu fibră pentru foi subțiri de oțel

Aici contează cu adevărat fizica. Un laser cu fibră produce lumină la o lungime de undă de aproximativ 1,06 micrometri—exact de zece ori mai scurtă decât lungimea de undă de 10,6 micrometri a laserului CO2. De ce este important acest lucru pentru tăierea dvs. de oțel?

Metalele au suprafețe pline de electroni liberi care reflectă lungimile de undă mai lungi ale luminii. Lungimea de undă mare a laserului CO2 se reflectă de pe suprafețele metalice, risipind o cantitate semnificativă de energie sub formă de lumină reflectată. Mai scurta lungime de undă a laserului cu fibră, însă, pătrunde mai eficient prin această „mare” de electroni, transferându-și energia direct în oțel.

Această absorbție superioară se traduce prin avantaje reale:

- Creșteri dramatice ale vitezei: Un laser cu fibră de 4kW poate tăia oțel inoxidabil de 1mm la viteze de peste 30 de metri pe minut, în timp ce un laser CO2 echivalent ar atinge doar 10-12 metri pe minut

- Calitate superioară a fasciculului: Fasciculul generat în interiorul fibrei optice menține o focalizare excepțională producând dimensiuni mai mici ale spotului și lățimi mai înguste ale crestăturii

- Capacitatea de tăiere a metalelor reflective: Aluminiu, cupru și alamă—materiale care reprezintă o provocare pentru sistemele cu CO2—sunt tăiate eficient cu tehnologia cu fibră

- Costuri reduse de funcționare: Consumul de energie scade cu aproximativ 70% în comparație cu sistemele echivalente cu CO2

Pentru prelucrarea în volum mare a tablelor—gândiți-vă la carcase electronice, componente HVAC sau panouri de caroserie auto—un laser industrial cu fibră produce mai multe piese pe oră, la un cost mai mic pe bucată. Mașina de tăiat cu laser cu fibră CNC a devenit esențialmente standardul în prelucrarea oțelului subțire.

Când laserele cu CO2 se remarcă în tăierea oțelului

Înseamnă acest lucru că tehnologia cu CO2 este învechită? Nu tocmai. Când depășiți grosimea de 20 mm la oțel, ecuația începe să se schimbe.

Laserele cu CO2 produc o crestătură mai largă, ceea ce de fapt ajută la tăierea plăcilor groase. Canalul de tăiere mai larg facilitează evacuarea mai bună a materialului topit, rezultând adesea în muchii de tăiere mai drepte și netede, cu mai puțin dros—metalul recristalizat care poate rămâne agățat la baza tăieturilor.

Luați în considerare aceste scenarii în care sistemele cu CO2 sunt încă competitive:

- Oțel inoxidabil gros: Când calitatea finisării marginilor este mai importantă decât viteza de tăiere, CO2 poate oferi margini excepțional de netede, aproape lucioase

- Operațiuni tradiționale: Atelierele înființate care dispun de rețele dezvoltate de service CO2 și operatori instruiți pot constata că costurile tranziției depășesc beneficiile pentru anumite aplicații

- Medii cu materiale mixte: Atelierele care prelucrează volume semnificative de materiale ne-metalice alături de oțel pot beneficia de versatilitatea CO2 în lucrul cu materiale organice precum lemnul și acrilicul

Cu toate acestea, merită menționat că tehnologia industrială de tăiere cu laser continuă să evolueze rapid. Sistemele moderne cu fibră de înaltă putere ajung acum la 40 kW și peste, punând sub semnul întrebării avantajele tradiționale ale CO2 în cazul tablelor groase Analiză a industriei sugerează că laserele cu fibră vor capta 70-80% dintre aplicațiile de tăiere a metalelor până în 2030

Concluzia practică? Pentru majoritatea aplicațiilor de tăiere a oțelului în 2025 – mai ales pentru table sub 20 mm – tehnologia cu laser cu fibră oferă avantaje evidente în ceea ce privește viteza, eficiența și costurile de funcționare. CO2 rămâne relevant pentru lucrările specializate pe plăci groase, unde calitatea marginii justifică un proces mai lent. Înțelegerea ambelor tehnologii vă ajută să alegeți instrumentul potrivit pentru cerințele dvs. specifice de oțel.

Capacități de tăiere a oțelului și limitări ale grosimii

Ați ales tehnologia laser – acum apare întrebarea esențială pe care și-o pune orice producător: cât de gros puteți tăia de fapt? Răspunsul nu este un singur număr. Este o relație între puterea laserului, tipul materialului și nivelul de calitate necesar pentru aplicația dvs. specifică.

Iată ce mulți vânzători de echipamente nu vă spun din start: „grosimea maximă de tăiere” afișată în fișa tehnică reflectă rareori performanța obținută în producția zilnică. Conform Datele de fabricație GWEIKE , există de fapt trei niveluri distincte de grosime pe care ar trebui să le înțelegeți — grosimea teoretică maximă, producția stabilă și gamele optime economice de tăiere.

Adâncimi maxime de tăiere în funcție de puterea laserului

Puterea laserului, măsurată în kilowați (kW), servește ca principal indicator al capacității de tăiere a grosimii. Dar relația nu este pur liniară. Dacă dublați puterea, nu veți dubla automat grosimea maximă — fizica introduce randamente descrescătoare atunci când lucrați cu plăci de oțel mai groase.

| Putere laser | Oțel carbon (oxigen) | Oțel inoxidabil (azot) | Aluminiu | Cea mai bună aplicație |

|---|---|---|---|---|

| 1,5-2 kW | Până la 10 mm | Până la 6mm | Până la 4 mm | Tablă subțire, lucrări cu grosimi mici |

| 3-4 kW | Până la 16mm | Până la 10 mm | Până la 8 mm | Fabricație generală |

| 6 kW | Până la 22 mm | Până la 16mm | Până la 12mm | Producție medie-groasă |

| 10-12 kW | Până la 35 mm | Până la 25 mm | Până la 20mm | Producție de plăci grele |

| 20 kW+ | Până la 60 mm | Până la 40 mm | Până la 30 mm | Specialitate în plăci extrem de groase |

Observați ceva important în acest tabel al grosimilor tablelor laminate în funcție de capabilități? Oțelul carbon taie constant mai gros decât oțelul inoxidabil sau aluminiul, la același nivel de putere. Acest lucru se întâmplă deoarece tăierea asistată cu oxigen a oțelului carbon creează o reacție exotermică — oxigenul ajută efectiv laserul generând căldură suplimentară prin oxidare. Oțelul inoxidabil, tăiat cu azot pentru a-și păstra proprietățile de rezistență la coroziune, se bazează exclusiv pe energia laserului.

Atunci când consultați un tabel cu dimensiuni de gauge pentru proiectele dvs., rețineți că grosimea oțelului de gauge 14 măsoară aproximativ 1,9 mm, în timp ce grosimea oțelului de gauge 11 este de circa 3 mm. Aceste materiale subțiri tăiate fără efort chiar și pe sisteme modeste de 1,5-2 kW, adesea la viteze care depășesc 30 de metri pe minut.

Considerente privind precizia la oțel subțire

Tăierea cu laser a tablelor subțiri implică anumite considerente de precizie. Aici lățimea tăieturii devine esențială pentru succesul proiectării dumneavoastră.

Ce este exact tăietura (kerf)? Este lățimea materialului îndepărtat în procesul de tăiere — în esență, "grosimea" liniei de tăiere. La materialele subțiri, tăietura măsoară de obicei între 0,1 mm și 0,3 mm. Pe măsură ce grosimea materialului crește, crește și lățimea tăieturii, ajungând uneori la 0,5 mm sau mai mult la plăcile groase de oțel.

De ce este important acest lucru? Luați în considerare aceste impacturi asupra preciziei:

- Eficiența amplasării pieselor (nesting): O tăietură mai îngustă înseamnă că puteți poziționa piesele mai aproape una de alta pe tablă, reducând deșeurile de material

- Acuratețe dimensională: Proiectarea dumneavoastră CAD trebuie să ia în calcul tăietura — dacă aveți nevoie de o deschidere de 10 mm, s-ar putea să trebuiască să programați 10,2 mm pentru a compensa

- Capacitatea de toleranță: Pentru materiale sub 3 mm, se pot obține toleranțe strânse de până la ±0,1 mm; materialele mai groase acceptă în mod uzual toleranțe între ±0,25 mm și ±0,5 mm

- Dimensiuni minime ale elementelor: Găurile mai mici decât grosimea materialului devin dificil de realizat — o placă de 5 mm poate necesita diametre minime ale găurilor de 5 mm sau mai mari

Conform ghidurilor de producție ale Prototech Laser, materialele subțiri permit toleranțe strânse de până la ±0,005" (0,127 mm), în timp ce plăcile mai groase pot necesita ±0,01" până la ±0,02" (0,25 mm până la 0,5 mm), în funcție de tipul materialului și parametrii mașinii.

Când tăierea cu laser devine nepractică

Fiecare tehnologie are limitele sale. Recunoașterea momentului potrivit pentru a renunța la tăierea cu laser vă economisește timp, bani și frustrări. Luați în considerare metode alternative atunci când:

- Grosimea depășește limitele practice: Chiar și un sistem de 20 kW întâmpină dificultăți în menținerea unei calități constante peste 50-60 mm la oțel carbon. Tăierea cu plasmă sau cu flacără devine mai economică.

- Conicitatea marginii devine inacceptabilă: Pe materiale foarte groase, fascicolul laser se lățează pe măsură ce pătrunde, creând un unghi ușor de la partea superioară la cea inferioară. Dacă pereții paraleli sunt esențiali, s-ar putea să fie nevoie de prelucrare secundară.

- Cerințele de viteză nu justifică costul: Tăierea oțelului de 25 mm cu 0,3 metri pe minut ocupă echipamente scumpe. Plasma taie aceeași grosime de 3-4 ori mai repede, la un cost de funcționare mai mic.

- Reflexibilitatea materialului creează riscuri de siguranță: Cuprul și alama foarte lucioase pot reflecta energia laser înapoi în capul de tăiere, periclitând integritatea echipamentului.

O regulă practică din partea constructorilor experimentați: dacă tăiați doar o dată pe lună tablă groasă, nu dimensiionați echipamentul pentru această lucrare ocazională. În schimb, externalizați lucrările pentru grosimi extreme și optimizați-vă mașina pentru cele 80-90% dintre sarcini care vă generează profitul real.

Înțelegerea acestor relații privind grosimea vă ajută să potriviți proiectele cu capacitățile existente — iar cunoașterea limitelor este adesea mai importantă decât depășirea lor.

Tipuri de oțel și selecția materialelor pentru tăierea cu laser

Înțelegerea capacităților de tăiere a grosimii este doar jumătate din ecuație. Tipul de oțel pe care îl tăiați modifică fundamental modul în care funcționează laserul dumneavoastră — și dacă piesele finale corespund specificațiilor. Compoziții diferite de oțel absorb energia laserului în mod diferit, produc finisaje de muchie variate și necesită parametri de procesare distincți.

Gândiți-vă așa: oțelul moale și oțelul inoxidabil 316 pot părea similare pe raftul dumneavoastră de materiale, dar se comportă ca materiale complet diferite sub fascicolul laser. Conform analizei de prelucrare Amber Steel, înțelegerea acestor diferențe ajută atelierele să își îmbunătățească eficiența, să-și controleze costurile și să ofere rezultate mai bune, indiferent de complexitatea proiectului.

Iată o analiză cuprinzătoare a modului în care categoriile comune de oțel interacționează cu tehnologia de tăiere cu laser:

- Oțel moale (A36, A572): Cel mai ușor de tăiat. Conținutul scăzut de carbon (0,05-0,25%) permite tăieturi previzibile și curate, cu dros minim. Funcționează atât cu gaze de asistență oxigen, cât și azot. Excelent pentru producția în serie la viteză mare.

- Tablă din oțel inoxidabil (304, 316): Necesită azot de asistență pentru a păstra rezistența la coroziune. Conductivitatea termică redusă beneficiază de fapt tăierii cu laser, concentrând căldura. Produce margini curate, dar taie mai lent decât oțelul moale echivalent ca grosime.

- Oțel cu înaltă rezistență și aliere scăzută (HSLA): Balancează rezistența cu o compatibilitate bună la laser. Poate necesita ajustări ale parametrilor pentru o calitate optimă a marginii. Des întâlnit în aplicații structurale și auto.

- Graluri abrazive (AR500): Dificil de prelucrat din cauza durității extreme (460-544 Brinell). Laserele cu fibră funcționează cel mai bine, fiind de obicei limitate la grosimea de 0,500". Minimizarea zonei afectate termic este esențială pentru a păstra proprietățile de duritate.

- Tablă galvanizată: Stratul de zinc se vaporizează în timpul tăierii, generând vapori care necesită o ventilare adecvată. Poate produce margini ușor mai aspre în comparație cu oțelul neacoperit. Curățarea înainte de tăiere este rar necesară.

Calități de oțel carbon și performanța la tăierea cu laser

Oțelul carbon rămâne municitorul principal al operațiunilor de tăiere cu laser . Comportamentul său previzibil și natura indulgentă îl fac ideal atât pentru începători, cât și pentru mediile de producție care cer rezultate constante.

De ce este tăiat așa de curat oțelul carbon? Răspunsul se află în tăierea asistată de oxigen. Când direcționați un jet de gaz de oxigen către zona de tăiere, acesta creează o reacție exotermă cu oțelul carbon încălzit. Acest proces de oxidare generează căldură suplimentară—ajutând practic laserul să-și facă treaba. Rezultatul? Viteze de tăiere mai mari și posibilitatea de a prelucra plăci de oțel mai groase decât cele realizabile cu ajutorul azotului.

Cu toate acestea, această reacție cu oxigenul produce un strat de oxid pe marginea tăieturii. În aplicațiile structurale, acest lucru rareori are importanță. Pentru piese care necesită sudură sau vopsire în pulbere, s-ar putea să fie nevoie de o lefuire ușoară sau curățare înainte de a continua. Dacă aveți nevoie de margini impecabile, fără oxid, la oțelul carbonic, se poate trece la ajutorul cu azot—doar că trebuie să vă așteptați la viteze mai lente de tăiere și la un consum mai mare de gaz.

Pregătirea materialului influențează în mod semnificativ rezultatele obținute. Conform Instrucțiunilor de prelucrare KGS Steel , suprafețele curate, fără piatră, de la calitățile precum A36 sau A572 produc de obicei rezultate mai bune decât suprafețele ruginite sau acoperite cu piatră. Înainte de tăierea tablelor din oțel pentru aplicații critice, luați în considerare următorii pași de pregătire:

- Rugină superficială: Oxidarea ușoară de suprafață este de obicei procesată corespunzător, dar piatra groasă trebuie eliminată mecanic sau prin periere cu periuță metalică

- Ulei și grăsimi: Tăierea prin suprafețe contaminate produce fum și poate afecta calitatea marginii—ștergeți cu solvent dacă este necesar

- Straturi protectoare: Hârtia sau plastica de protecție rezistentă la laser pot rămâne în timpul tăierii; acoperirile din vinil trebuie eliminate

- Stratul de laminare: Oțelul proaspăt laminat la cald, cu stratul de laminare intact, se taie în mod normal acceptabil; stratul care se desprinde este problematic

Oțeluri speciale care pun la încercare tăierea cu laser

Nu toate oțelurile cooperează în aceeași măsură sub fascicolul laser. Înțelegerea materialelor care depășesc limitele echipamentului vă ajută să oferiți oferte precise, să stabiliți așteptări realiste pentru clienți și să știți când sunt mai potrivite metode alternative.

Considerații privind tabla subțire din oțel inoxidabil: Grafele austenitice, cum ar fi oțelul inoxidabil 304 și 316, răspund excepțional de bine la tăierea cu laser datorită compoziției și proprietăților termice constante. Conductivitatea termică mai scăzută în comparație cu oțelul carbon concentrează de fapt căldura în zona de tăiere, permițând tăieri precise cu zone afectate termic minime. Totuși, trebuie să vă așteptați la viteze de procesare cu aproximativ 30-40% mai lente decât la grosimi echivalente din oțel carbon.

Pentru aplicații din oțel inoxidabil în prelucrarea alimentelor, echipamente medicale sau medii marine, utilizarea azotului ca gaz de asistență este obligatorie. Oxigenul creează un strat de oxid de crom care compromite rezistența la coroziune pentru care plătiți. Compromisul? Costuri mai mari pentru gaze și viteze mai lente — dar tabla din oțel inoxidabil tăiată corespunzător își păstrează proprietățile valoroase.

AR500 și calitățile rezistente la abraziune: Conform ghidului de tăiere AR500 al McKiney Manufacturing, laserul cu fibră se remarcă ca fiind cea mai bună opțiune pentru oțelul rezistent la abraziune atunci când contează precizia, viteza și rezistența materialului. AR500 are o duritate între 460 și 544 pe scara Brinell — această duritate extremă limitează tăierea practică cu laser la o grosime de aproximativ 0,500".

Problema critică legată de AR500? Gestionarea căldurii. Acești oțel își atinge duritatea prin tratament termic. O cantitate excesivă de căldură în timpul tăierii poate crea zone moi care anulează scopul utilizării AR500 de la bun început. Laserul cu fibră minimizează acest risc, producând o zonă afectată termic mai mică decât variantele cu plasmă sau oxigaz.

Considerații privind foi de aluminiu: Deși nu este oțel, tabla subțire din aluminiu apare frecvent alături de oțel în atelierele de prelucrare. Reflexibilitatea sa ridicată a reprezentat în mod tradițional o provocare pentru laserelor CO2, dar sistemele moderne cu fibră gestionează eficient aluminiul. Așteptați cerințe diferite privind gazul de asistență (azot sau aer comprimat) și parametri focali ajustați în comparație cu setările pentru oțel.

Specificațiile ASTM, cerințele de calitate militară și aliajele speciale implică fiecare considerente unice. Atunci când estimați materiale necunoscute, solicitați o tăiere de probă pe un eșantion înainte de a stabili parametrii de producție. Costul câtorva piese de test este neglijabil comparativ cu risipa unei întregi serii de producție din cauza comportamentului neașteptat al materialului.

Selectarea materialului influențează direct fiecare decizie ulterioară — de la alegerea gazului auxiliar, la viteza de tăiere și până la cerințele de post-procesare. Stabilirea corectă a acestei baze creează premizele pentru aplicații reușite în toate sectoarele industriale.

Aplicații industriale pentru componente din oțel tăiate cu laser

Ați ales materialul și înțelegeți capacitățile mașinii dvs.—dar unde se regăsește, de fapt, oțelul tăiat cu laser în lumea reală? Aplicațiile se întind de la motorsportul de înaltă performanță până la semne metalice personalizate artistice care atârnă afară de berăria locală preferată. Fiecare industrie aduce cerințe unice de precizie, așteptări privind toleranțele și considerente de design care modelează modul în care prelucratorii abordează fiecare proiect.

Ce face această tehnologie atât de versatilă? Prelucrarea cu laser elimină compromisul dintre complexitate și cost. Indiferent dacă tăiați suporturi simple sau panouri decorative complicate, mașinii nu îi pasă de geometrie—urmează traseul programat cu aceeași precizie. Această capacitate a deschis uși în diverse industrii care anterior depindeau de utilaje scumpe sau procese manuale laborioase.

Să analizăm principalele sectoare care utilizează piese tăiate cu laser și ce anume solicită fiecare din această tehnologie:

- Auto și Motorsport: Componente de șasiu, suporturi pentru suspensie, țevi pentru roll cage, tablouri de montaj personalizate

- Arhitectură și construcții: Panouri decorative pentru fațadă, ecrane de intimitate, elemente structurale, componente pentru scări

- Utilaje industriale: Carcase pentru echipamente, plăci de montare, protecții, componente pentru transportoare

- Artistic și semne vizuale: Semne metalice personalizate, panouri artistice decorative, display-uri cu brand, sculpturi de grădină

Aplicații pentru componente structurale și de șasiu auto

Dacă ați construit vreodată un roll cage folosind un dispozitiv manual de tăiere a țevilor și un borcan electric, cunoașteți dificultățile. Măsurați de trei ori, setați unghiul, începeți găurirea cu freza circulară — iar jumătate din timp capătul de racordare iese ușor necorespunzător. Petreceți următoarele douăzeci de minute cu o mașină de debitat încercând să potriviți țeava suficient de strâns pentru o sudură TIG.

Conform Analiza YIHAI Laser privind fabricarea auto , tăierea personalizată din metal cu tehnologie laser transformă întregul proces. În motorsport și în construcția personalizată de autovehicule—fie că este vorba de Formula Drift, Trophy Trucks sau Restomod-uri de gamă înaltă—potrivirea este esențială. Un spațiu între țevile unui cadru nu este doar urât; este un punct slab structural care compromite siguranța.

Iată ce face fabricarea cu laser esențială pentru prelucrarea tablelor auto:

- Decopiere perfectă: Laserul taie curba exactă și complexă acolo unde o țeavă întâlnește alta, luând în considerare grosimea peretelui și unghiul de intersecție. Nu este nevoie de rectificare.

- Ansambluri auto-fixatoare: Designurile de tip crestătură-și-limbă permit componentelor cadrului să se asambleze prin încălcere și să se fixeze singure. Nu aveți nevoie de mese complexe de montaj — piesele se blochează automat în unghi drept.

- Marcare poziție îndoire: Laserul poate marca exact liniile de început și sfârșit pentru dispozitivele de îndoit cu mandrină. Operatorul aliniază marcajul și îndoaie — nu mai e nevoie de ruletă.

- Precizie suspensie: Pozițiile punctelor pivot pentru geometria anti-buchez, centrul de ruliu și direcția de trecere pe denivelări se bazează pe faptul că găurile sunt exact în poziția corectă. Sistemele laser mențin toleranțe de ±0,05 mm, asigurând o aliniere precisă.

Cerințele de precizie în lucrările auto impun de obicei toleranțe între ±0,1 mm și ±0,25 mm pentru punctele critice de montare. Tablourile de suspensie realizate din oțel 4130 Chromoly sau Domex înalt rezistent—materiale care distrug burghiele—se taie ușor fără uzura sculelor. Pentru atelierele de confecții metalice care deservesc sectorul auto, această repetabilitate înseamnă că puteți vinde seturi „sudează-l singur”, unde fiecare piesă este identică, de fiecare dată.

Un aspect esențial: la tăierea oțelului Chromoly pentru carcase de protecție, utilizați azot sau aer la presiune înaltă în loc de oxigen ca gaz auxiliar. Tăierea cu oxigen poate oxida și întări ușor marginea, crescând riscul de fisurare în timpul sudării. Azotul oferă o tăietură curată cu o zonă afectată termic minimă, păstrând ductilitatea necesară pentru sudarea structurală.

Elemente din Oțel Arhitectural și Fabricație Personalizată

Parcurgeți orice clădire comercială modernă și veți observa peste tot oțel tăiat cu laser — ecrane decorative pentru intimitate, panouri de control al soarelui, placaje perforate pentru fațadă și componente ornamentale pentru scări. Ceea ce odinioară necesita matrițe scumpe sau tăiere manuală laborioasă, acum trece direct de la proiectarea digitală la panoul finit.

Conform Specificațiile panourilor arhitecturale VIVA Railings , aceste panouri tăiate cu precizie prin laser îndeplinesc simultan mai multe funcții: ecranare pentru intimitate, umbrire solară, îmbunătățire decorativă și chiar semnalizare orientativă. Versatilitatea provine din capacitatea tăierii cu laser de a executa modele complexe de perforare care ar fi imposibile sau prea costisitoare prin metodele tradiționale.

Aplicațiile arhitecturale sunt organizate în mod tipic în trei categorii de modele:

- Modele geometrice: Motive inspirate din teselări sau rețele care creează declarații puternice în instalațiile publice

- Modele Organice: Designuri inspirate din natură care atenuează spațiile prin principii de design biofilic

- Modele principale: Designuri moderne și minimale, potrivite pentru arhitectura contemporană

Selectarea materialelor pentru lucrări arhitecturale include adesea oțel inoxidabil, aluminiu și oțel carbon—toate disponibile în grosimi adaptate cerințelor structurale și distanțelor între suporturi. Pentru aplicații exterioare, rezistența la coroziune devine esențială. Panourile cu acoperire pulberizată sau finisate cu PVDF îmbunătățesc rezistența la intemperii, oferind în același timp opțiuni de personalizare a culorii.

Cerințele de toleranță pentru panourile arhitecturale sunt de obicei mai relaxate decât cele pentru industria auto—adesea se acceptă ±0,5 mm până la ±1 mm. Totuși, atunci când panourile sunt așezate alăturat pe fațade mari, erorile dimensionale cumulate devin vizibile. Atelierele experimentate de prelucrare din apropierea mea știu să verifice precizia nestingului și să mențină o grosime constantă a materialului pe durata producției, pentru a preveni orice nealiniere vizibilă la îmbinările panourilor.

Pentru pasionați și lucrări personalizate la scară mică, tehniciile arhitecturale se pot adapta excelent la dimensiuni reduse. Ecranele pentru grădină, împărțirile de camere interioare și arta decorativă pentru pereți beneficiază toate de aceeași precizie. Semne metalice personalizate pentru afaceri, plăci indicatoare ale adreselor de locuințe și ecrane cu branding reprezintă puncte de intrare accesibile pentru creatorii care explorează posibilitățile oțelului tăiat cu laser.

Aplicații industriale și pentru producție

În afară de aplicațiile vizibile, oțelul tăiat cu laser formează baza echipamentelor industriale din întreaga lume. Protecțiile mașinilor, carcasele echipamentelor, închiderile electrice și componentele benzilor transportoare se bazează toate pe o fabricație constantă și repetabilă—exact ceea ce oferă tăierea cu laser.

Aplicațiile industriale prioritizează calități diferite față de cele auto sau arhitecturale:

- Consistență între serii de producție: Atunci când tăiați mii de suporturi identice, fiecare piesă trebuie să corespundă specificațiilor dimensionale fără verificare manuală

- Utilizarea materialelor: Producția industrială de tablă necesită o dispunere eficientă pentru a minimiza deșeurile rezultate din producția de mare volum

- Compatibilitate cu operațiunile secundare: Componentele trec adesea direct la îndoire, sudură sau vopsire pulberi — calitatea tăieturii trebuie să susțină procesele ulterioare

- Documentație și urmărire: Marcarea cu laser poate inscripționa numere de piese, coduri de lot și specificații direct pe componente

Toleranțele așteptate pentru lucrări industriale generale se situează în general între ±0,25 mm și ±0,5 mm — mai strânse decât cele arhitecturale, dar mai permisive decât cele din industria auto precisă. Avantajul principal este repetabilitatea: cea de-a mia parte este tăiată identic cu prima, eliminând deriva calitativă care afectează procesele manuale.

Pentru atelierele de fabricație din apropierea mea care deservesc clienți industriali, combinația dintre viteză, precizie și prelucrare minimă ulterioară se traduce direct prin prețuri competitive. Atunci când marginile tăiate cu laser sunt suficient de curate pentru a trece direct la acoperire sau asamblare, ai eliminat manopera de rectificare care adaugă cost fără a adăuga valoare.

Considerații de proiectare în funcție de categoriile de aplicații

Indiferent de industrie, anumite principii de proiectare optimizează rezultatele atunci când lucrați cu oțel tăiat cu laser:

- Dimensiunea minimă a elementului: Găurile și fantele ar trebui să aibă în general lățimea minimă egală cu grosimea materialului. O placă de 3 mm suportă bine găuri de 3 mm; încercarea de a realiza găuri de 1 mm poate duce la probleme de calitate.

- Distanțare margine: Păstrați elementele la cel puțin o grosime de material distanță de margini pentru a preveni deformările sau spargerea marginilor.

- Toleranțe pentru piese cu linguți și fante Pentru ansambluri auto-fixabile, proiectați fantele ușor mai largi decât linguții (de obicei cu un joc de 0,1-0,2 mm) pentru a asigura montajul fără forțare.

- Direcția Fibrei: Pentru piesele care vor fi îndoite, luați în considerare orientarea fibrei materialului — îndoirea perpendicular pe fibră reduce riscul de crăpare.

- Acumulare de căldură: Modelele complexe cu tăieturi strânse pot acumula căldură. Proiectați cu spații adecvate între tăieturi sau planificați pauze de răcire între acestea.

Indiferent dacă construiți un cadru pentru competiție, specificați panouri de fațadă pentru o clădire comercială sau creați semne metalice personalizate pentru atelierul dumneavoastră, înțelegerea acestor considerente specifice aplicației vă ajută să comunicați eficient cu prelucrătorul dumneavoastră — și în cele din urmă să primiți piese care să îndeplinească exact cerințele dumneavoastră.

Factori de cost și variabile de preț în tăierea cu laser a oțelului

Ați proiectat piesele dumneavoastră, ați selectat materialul și ați identificat aplicația — acum apare întrebarea pe care și-o pune fiecare manager de proiect: cât va costa de fapt acest lucru? Iată adevărul surprinzător pe care majoritatea oamenilor îl ratează atunci când solicită o ofertă pentru tăiere cu laser: prețul pe metru pătrat de material este rar factorul principal de cost. Ceea ce determină de fapt factura finală este timpul de funcționare al mașinii.

Gândește-te așa. Două piese tăiate din aceeași foaie de oțel – cost identic al materialului – pot avea prețuri foarte diferite. Un simplu suport dreptunghiular se taie în câteva secunde. O panou decorativ complicat, cu sute de perforații, ocupă mașina timp de minute. Conform Analizei de prețuri Fortune Laser , formula de bază pe care o folosesc majoritatea serviciilor de tăiere a metalelor este următoarea:

Preț final = (Costuri materiale + Costuri variabile + Costuri fixe) × (1 + Marja de profit)

Costurile variabile—în principal timpul mașinii—reprezintă cel mai important factor pe care îl poți controla pentru a reduce cheltuielile. Înțelegerea a ceea ce determină acest timp te ajută să iei decizii de proiectare mai bune înainte de a trimite fișierele pentru o ofertă.

Costul Materialului vs. Economia Timpului de Procesare

La calcularea tarifelor pentru tăierea cu laser, cinci factori principali determină costul final. Fiecare dintre ei afectează fie cheltuiala cu materialul, fie timpul de procesare necesar pentru finalizarea lucrării.

- Tipul și costul materialului: Prețurile materiilor prime variază semnificativ. Oțelul moale costă o fracțiune din prețul oțelului inoxidabil 316. Alegerea materialului stabilește cheltuiala de bază înainte ca orice tăiere să înceapă.

- Grosime material: Acest factor influențează costul exponențial, nu liniar. Conform ghidului de prețuri Komacut, dublarea grosimii materialului poate duce la mai mult de dublarea timpului de tăiere, deoarece laserul trebuie să se miște mult mai lent pentru a realiza tăieturi curate prin oțel mai gros.

- Lungime totală de tăiere: Fiecare inch liniar parcurs de laser adaugă timp. Un design cu tăieturi extinse pe contur sau cu detalii interne complicate acumulează mai mult timp mașină decât geometriile simple.

- Numărul de perforații: De fiecare dată când laserul inițiază o nouă tăiere, trebuie mai întâi să „perforeze” suprafața materialului. Un design cu 100 de găuri mici costă mai mult decât unul cu o singură deschidere mare, având aceeași lungime a perimetrului — aceste perforări se cumulează.

- Timp de configurare și manoperă: Încărcarea materialului, calibrarea mașinii, pregătirea fișierului — aceste costuri fixe se aplică indiferent dacă tăiați o piesă sau o sută.

Ce înseamnă acest lucru în practică: Datele de fabricație Strouse arată că materialul costă adesea 70-80% din costurile totale pentru piese simple. Dar pe măsură ce crește complexitatea proiectului, raportul se modifică semnificativ în favoarea timpului de procesare.

Relația dintre cerințele de precizie și costurile de procesare urmează un model similar. Specificarea unor toleranțe mai strânse decât este necesar din punct de vedere funcțional obligă mașina să funcționeze la viteze mai lente și mai controlate. Dacă aplicația dumneavoastră necesită cu adevărat o precizie de ±0,1 mm, atunci acest lucru este justificat. Dar specificarea unor toleranțe aero-spațiale pentru panouri decorative reprezintă o risipă de bani fără a adăuga valoare.

Optimizarea costurilor pentru producția de volum

Economia prețurilor pentru prototipuri față de serii de producție dezvăluie oportunități semnificative de economisire. Când comandați un singur prototip prin intermediul unui serviciu online de tăiere cu laser, costurile fixe de configurare—pregătirea mașinii, verificarea fișierelor, manipularea materialului—se aplică întregii acelei părți. Comandați o sută de piese identice, iar aceleași costuri fixe se distribuie între întreaga serie.

Conform datelor industriale privind prețurile, reducerile pentru comenzi în cantități mari pot ajunge până la 70% per unitate. Nu este vorba de promovare exagerată — aceasta reflectă eficiența reală obținută prin procesarea în loturi.

Timpul de execuție introduce o altă variabilă de cost. Comenzile urgente care trec în fața cozii de producție presupun prețuri mai mari — adesea cu 25-50% peste tarifele standard. Planificarea din timp și acceptarea termenelor standard de livrare mențin costurile serviciilor de tăiere a oțelului previzibile.

Gata să reduceți cheltuielile pentru tăierea personalizată cu laser? Aceste strategii oferă economii măsurabile:

- Simplificați-vă designul: Ori de câte ori este posibil, reduceți curbele complexe și combinați găurile mici în deschideri mai mari. Acest lucru minimizează atât distanța de tăiere, cât și perforările care consumă mult timp.

- Specificați Materialul Cât Mai Subțire Posibil: Aceasta este cea mai eficientă metodă de reducere a costurilor. Dacă oțelul de calibru 14 satisface cerințele dvs. structurale, nu specificați calibru 11 doar pentru siguranță.

- Curățați fișierele de proiectare: Eliminați liniile duplicate, obiectele ascunse și notele de construcție înainte de predare. Sistemele automate online de tăiere cu laser vor încerca să taie totul — liniile duble dublează literalmente costul pentru acea caracteristică.

- Optimizați așezarea: O așezare eficientă maximizează utilizarea materialului prin aranjarea pieselor cât mai aproape una de alta pe tablă, minimizând deșeurile. Multe servicii personalizate de tăiere metalică gestionează acest lucru automat, dar proiectarea pieselor astfel încât să se așeze eficient reduce totuși prețul ofertat.

- Consolidați comenzile: Grupați-nevoile în comenzi mai mari, dar mai puțin frecvente. Prețul pe unitate scade pe măsură ce costurile de configurare se amortizează pe un număr mai mare de piese.

- Alegeți materialele disponibile în stoc: Selectarea materialelor pe care furnizorul dumneavoastră le are deja în stoc elimină taxele pentru comenzile speciale și reduce timpii de livrare.

Atunci când solicitați un preț pentru tăiere cu laser, furnizați informații complete de la început: tipul și grosimea materialului, cantitatea necesară, toleranțele cerute și orice operațiuni secundare. Solicitările incomplete generează estimări conservative care pot supraevalua costurile reale. Cu cât producătorul înțelege mai bine cerințele dvs., cu atât poate estima mai precis prețul lucrării — și cu atât are mai multe oportunități să sugereze alternative care reduc costurile.

Înțelegerea acestor dinamici de cost vă permite să luați decizii informate pe parcursul proiectului. Dar ce se întâmplă după ce laserul termină tăierea? Următoarea etapă – prelucrarea ulterioară și finisarea – determină adesea dacă piesele dvs. sunt sau nu gata pentru producție.

Prelucrarea ulterioară și finisarea pieselor din oțel tăiate cu laser

Părțile tale tocmai au ieșit de pe laser — margini clare, geometrie precisă, exact ceea ce ai programat. Dar iată ce diferențiază proiectele amator de cele profesionale: ce se întâmplă în continuare. Oțelul tăiat la laser rareori intră direct în funcțiune. Prelucrarea post-tăiere transformă tăieturile bune în componente finite, gata pentru asamblare, acoperire sau livrare către client.

De ce este atât de importantă finisarea? Analiza de fabricație a Weldflow Metal Products , finisarea nu este doar despre îmbunătățirea aspectului — are un rol esențial în prevenirea coroziunii, creșterea rezistenței și pregătirea componentelor pentru asamblare. Fiecare opțiune de finisare are un scop unic, în funcție de materialul utilizat, aplicație și rezultatul dorit.

Înainte de a alege orice finisare, trebuie să înțelegeți ce rămâne în urma laserului. Chiar și sistemele precise de tăiere cu laser cu fibră creează o zonă afectată termic (HAZ) — o bandă îngustă în care microstructura oțelului s-a modificat în timpul tăierii. Această zonă, de obicei cu o lățime între 0,1-0,5 mm în funcție de grosimea materialului și parametrii de tăiere, poate prezenta modificări ale durității, tensiuni reziduale sau ușoare discolorări. În aplicațiile structurale, zona afectată termic rareori reprezintă o problemă. Pentru piese critice la oboseală sau pentru cele cu rol estetic, se recurge la prelucrări secundare pentru a remedia aceste efecte.

Tehnici de debavurare și finisare a muchiilor

Tăierea cu laser produce margini remarcabil de curate comparativ cu tăierea cu plasmă sau cea mecanică, dar «curat» nu înseamnă «finisat». Colțurile ascuțite pot totuși tăia mâinile în timpul manipulării. Microbavurile — mici proeminențe din metal re-solidificat — se pot atașa de marginea inferioară a tăieturilor. Se definește drosul ca fiind zgura solidificată care se formează pe partea inferioară a tăieturilor cu laser; acesta este primul lucru pe care majoritatea proceselor de post-procesare îl abordează.

Conform Ghidului de finisare SendCutSend , debavurarea elimină marginile ascuțite și micile bavuri, făcând componentele mai sigure de manipulat și mai ușor de integrat în ansambluri mai mari. Iată ce oferă fiecare metodă:

- Debavurare liniară: Un proces de periere cu bandă care netezeste o parte a pieselor mai mari. Elimină zgârieturile și scoria în timp ce pregătește suprafețele pentru acoperirea ulterioară. Funcționează cel mai bine pentru piese ale căror axă cea mai scurtă este sub 24 de inch.

- Rondire/Vibrofinisare: Media ceramică și vibrația armonic reglată netezesc marginile pieselor mici. Produce rezultate mai consistente decât metodele manuale. Elimină marginile ascuțite, dar nu va elimina complet urmele de fabricație.

- Rectificare manuală: Mojarne unghiulare sau mojarne portabile corectează zonele problematice specifice. Este esențială atunci când trebuie să eliminați o cantitate semnificativă de material sau să pregătiți îmbinările sudate.

- Scotch-Brite sau discuri abrazive: Pentru lucrări ușoare de finisare, discurile abrazive reduc ușor marginile ascuțite fără a elimina o cantitate semnificativă de material.

Un aspect important de luat în considerare: debavurarea abordează de obicei o singură suprafață. Dacă aplicația dvs. necesită muchii netede pe ambele părți, specificați o prelucrare bilaterală sau planificați o finisare manuală după primirea pieselor. Pentru ansamblurile care necesită potriviri strânse, rețineți că debavurarea elimină o cantitate mică de material — aveți în vedere acest lucru la calculele de toleranță.

Atunci când piesele trec la operațiuni de îndoire după tăiere, calitatea muchiilor devine critică. Bavurile sau scrumul de pe liniile de îndoire pot provoca crăpături sau unghiuri de îndoire nesigure. O debavurare corespunzătoare înainte de îndoire asigură rezultate curate și previzibile, fără defecte ale materialului la marginile formate.

Opțiuni de tratament superficial pentru oțel tăiat

Odată ce muchiile sunt netezite, tratamentele superficiale protejează și îmbunătățesc piesele dvs. pentru mediul lor destinat. Alegerea dintre opțiuni depinde de cerințele de rezistență la coroziune, obiectivele estetice, toleranțele dimensionale și limitările bugetare.

- Vopsea electrostatică: Aplicarea electrostatică a unui pulbere uscată, întărită la căldură, creează o finisare excepțional de durabilă. Conform datelor din industrie, stratul de pulbere poate dura până la de 10 ori mai mult decât vopseaua, fără a conține compuși organici volatili. Disponibil în variante mat, lucios și texturat, în numeroase culori. Cele mai potrivite materiale: aluminiu, oțel și oțel inoxidabil care pot reține sarcina electrostatică.

- Anodizarea: Creează un strat controlat de oxid care se leagă direct de suprafețele din aluminiu. Finisarea anodizată oferă o rezistență superioară la coroziune, căldură și electricitate. Disponibilă în variante transparente sau colorate, inclusiv culori intense. Notă: anodizarea se aplică aluminiului, nu oțelului, astfel că această opțiune este potrivită pentru proiectele cu materiale mixte în care se taie ambele metale.

- Electroplatare: Depune zinc, nichel sau crom pe suprafețele din oțel. Placarea cu zinc (galvanizare) protejează împotriva coroziunii în medii exterioare sau industriale. Placarea cu nichel îmbunătățește rezistența la uzură și conductivitatea. Ambele metode sunt potrivite pentru aplicații în care durabilitatea în condiții dificile este esențială.

- Vopsire: Acoperirile tradiționale aplicate în umed rămân viabile pentru multe aplicații. Pregătirea corespunzătoare a suprafeței — periere abrazivă urmată de curățare cu solvent — asigură aderența. Vopsirea costă mai puțin decât pudrarea, dar oferă o durabilitate și o rezistență la factorii externi redusă.

- Pasivare: Tratament chimic care sporește rezistența naturală la coroziune a oțelului inoxidabil fără a adăuga un strat vizibil. Îndepărtează fierul liber de pe suprafață, în același timp stimulând formarea stratului protector de oxid de crom.

Pentru componentele din aluminiu tăiate cu laser împreună cu piesele din oțel, aluminiul anodizat oferă o combinație excelentă de durabilitate și estetică. Procesul de anodizare creează un finisaj rezistent la zgârieturi, permițând în același timp opțiuni de colorare pe care pudra nu le poate egala pe suporturile din aluminiu.

Serviciile de vopsire prin pudră adaugă în mod tipic cea mai mare valoare pentru componentele din oțel expuse la intemperii, substanțe chimice sau abraziune. Stratul întărit se leagă mecanic și chimic de suprafața pregătită din oțel, oferind o protecție care rezistă mult mai bine decât vopseaua la ciupire, zgârieturi și degradare UV.

Inspecție calitativă și verificare dimensională

Înainte ca piesele să părăsească instalația dumneavoastră — sau înainte de a accepta livrarea de la un furnizor — verificarea asigură faptul că totul corespunde specificațiilor. Inspecția calitativă pentru oțelul tăiat cu laser implică atât precizia dimensională, cât și evaluarea calității suprafeței.

Verificarea dimensională include în mod tipic:

- Măsurători cu șubler: Verificați dimensiunile critice față de desene. Verificați diametrele găurilor, lățimile crestăturilor și dimensiunile generale ale piesei în mai multe locații.

- Verificări cu calibre: Calibrele tip "trece/nu trece" verifică rapid dacă dimensiunile găurilor și ale crestăturilor se încadrează în limitele de toleranță.

- Inspecție CMM: Pentru piese cu precizie critică, mașinile de măsurare în coordonate oferă rapoarte complete privind dimensiunile, cu o acuratețe de până la miimi de inch.

- Comparatoare optice: Proiectoarele de profil suprapun piesele tăiate peste desene la scară pentru a verifica contururile complexe și pozițiile elementelor.

Evaluarea calității suprafeței abordează preocupări diferite:

- Perpendicularitatea muchiilor: La materialele groase, tăieturile laser pot prezenta o ușoară conicitate. Verificați dacă unghiul muchiei corespunde cerințelor aplicației.

- Rugositatea suprafeței: Măsurătorile Ra cuantifică calitatea finisării muchiei atunci când specificațiile impun anumite caracteristici ale suprafeței.

- Prezența drosului: Inspecia vizuală identifică orice metal solidificat rămas pe marginile tăiate care a scăpat debavurării.

- Discolorare datorată căldurii: Oțelul inoxidabil poate prezenta „nuanță de căldură” în apropierea tăieturilor. Pentru aplicațiile estetice, această oxidare necesită eliminarea prin decapare sau lustruire mecanică.

Stabilirea criteriilor de inspecție înainte de începerea producției previne disputele și refacerile. Documentați limitele acceptabile pentru dimensiunile critice, specificați cerințele privind finisajul suprafeței și definiți ce constituie un defect neacceptabil. Pentru serii de producție, eșantionarea statistică – verificarea fiecărei a zecea sau a douăzeciulea piesă – oferă încredere în calitate fără a verifica fiecare piesă în parte.

După finalizarea prelucrării ulterioare și verificarea calității, componentele dvs. din oțel tăiate cu laser sunt gata pentru asamblare sau livrare. Dar ce se întâmplă dacă tăierea cu laser nu este alegerea potrivită pentru proiectul dvs. particular? Înțelegerea modului în care această tehnologie se compară cu alternative precum tăierea cu plasmă și tăierea cu jet de apă vă ajută să alegeți metoda optimă pentru fiecare aplicație.

Alegerea între tăierea cu laser, plasmă și jet de apă a oțelului

Părțile dvs. sunt proiectate, materialul este selectat și înțelegeți cerințele de post-procesare — dar iată o întrebare care poate salva sau risipi mii de dolari: tăierea cu laser este cu adevărat metoda potrivită pentru proiectul dvs.? Adevărul este că tehnologia cu laser se remarcă în multe situații, dar are limite în altele. A ști când să treci la tăierea cu plasmă sau cu jet de apă diferențiază fabricanții informați de cei care învață pe bani grei.

Gândiți-vă așa: toate cele trei tehnologii taie oțelul, dar sunt instrumente fundamental diferite. Potrivit Analizei comparative Wurth Machinery , alegerea unui dispozitiv CNC greșit vă poate costa mii de dolari în material risipit și timp pierdut. Nu este vorba de reclamă exagerată — aceasta reflectă consecințele reale ale unei tehnologii nepotrivite.

Iată o comparație completă pentru a vă ghida în luarea deciziei:

| Factor | Tăierii cu laser | Tăiere cu plasmă | Tăiere cu jet de apă |

|---|---|---|---|

| Precizie/Toleranță | ±0,1 mm până la ±0,25 mm; calitate excepțională a marginii | ±0,5 mm până la ±1,5 mm; îmbunătățită cu sisteme de înaltă definiție | ±0,1 mm la ±0,25 mm; excelent pe materiale groase |

| Viteza de tăiere | Cel mai rapid pe materiale subțiri (<6 mm); încetinește semnificativ pe plăci groase | Cel mai rapid pe plăci mediu-groase (6 mm - 50 mm); peste 100 IPM pe oțel de 12 mm | Cel mai lent în general; 5-20 IPM în funcție de grosime |

| Gama de Grosime | Optim sub 20 mm; poate ajunge la 60 mm cu sisteme de înaltă putere | 0,5 mm la peste 50 mm; se remarcă în intervalul 6 mm - 50 mm | Virtually nelimitat; uzual peste 150 mm pe oțel |

| Zonă afectată termic | Minimal (0,1-0,5 mm); păstrează proprietățile materialului | Zonă afectată termic mai mare; poate influența duritatea în aplicații sensibile | Fără impact termic; proces de tăiere rece |

| Compatibilitatea materială | Conductoare și unele materiale neconductoare; provocări cu metalele foarte reflective | Numai metale conductoare; fără plastice, lemn sau sticlă | Universal; taie practic orice material |

| Investiții inițiale | 150.000 - 500.000+ USD pentru sisteme industriale | 15.000 - 90.000 USD pentru o capacitate comparabilă | 100.000 - 300.000+ USD pentru instalații tipice |

| Cost de Funcționare | Moderat; electricitatea și gazul auxiliar sunt consumabilele principale | Cel mai scăzut cost pe inch tăiat; consumabilele sunt ieftine | Cel mai ridicat; adaosul de granul abraziv adaugă cheltuieli continue semnificative |

Laser vs Plasma pentru proiectele de tăiere a oțelului

Când ar trebui să alegeți un tăietor cu laser industrial în locul plasmei — și invers? Decizia depinde adesea de grosimea materialului, cerințele de precizie și volumul producției.

Conform ghidului de fabricație StarLab CNC din 2025, tăierea cu laser și tăierea cu plasmă domină fiecare segmente diferite ale procesării oțelului. Laserele cu fibră domină tăierea materialelor subțiri, atingând viteze excepționale pe foi cu grosime sub 6 mm. Cu toate acestea, viteza de tăiere scade semnificativ odată cu creșterea grosimii materialului, cu încetiniri majore la materialele cu grosime peste 25 mm.

Tăierea cu plasmă inversează această ecuație. Mesele CNC cu plasmă se remarcă prin viteza de tăiere a materialelor cu grosime între 0,5 mm și 50 mm. Un sistem de plasmă de înaltă putere poate tăia oțel moale de 12 mm cu viteze ce depășesc 100 de inchuri pe minut — fiind astfel opțiunea cea mai rapidă pentru plăci metalice medii și groase.

Luați în considerare aceste criterii de decizie:

- Alegeți Laserul Când: Aveți nevoie de tăiere precisă cu laser, cu toleranțe sub ±0,25 mm, geometrii complexe cu detalii mici, muchii curate care necesită un post-proces minim sau producție în volum mare de foi subțiri

- Alegeți plasmă atunci când: Grosimea materialului depășește 12 mm, viteza este mai importantă decât finisarea muchiilor, limitările bugetare restricționează investițiile în echipamente sau prelucrați în principal oțel structural și tablă groasă

Diferența de precizie merită subliniată. Tăierea industrială cu laser oferă o calitate aproape perfectă a marginii, cu un con minim — esențial pentru piesele care se asamblează fără necesitatea rectifierii. Sistemele moderne de tăiere cu plasmă înalt-definiție au redus semnificativ această diferență, atingând o calitate apropiată de cea a laserului în multe aplicații, păstrând în același timp viteze superioare de tăiere. Totuși, pentru aplicații precum ansamblurile tip crestătură-șurub unde contează 0,1 mm, laserul rămâne opțiunea clară.

Luați în considerare adesea surprinzător pentru cumpărătorii novici. Conform Comparării tehnologiilor Tormach , mașinile de tăiat cu plasmă au un prag mult mai scăzut de intrare decât cele cu laser. O mașină industrială de tăiat cu laser, capabilă să realizeze lucrări de calitate pentru producție, are un preț de pornire de aproximativ 150.000 USD, în timp ce o capacitate comparabilă cu plasmă începe sub 20.000 USD. Pentru atelierele care taie în principal oțel cu grosimi peste 10 mm, plasma oferă adesea un randament mai bun al investiției.

Când tăierea cu jet de apă depășește performanțele laserului

Tehnologia jetului de apă funcționează pe principii fizice complet diferite — iar această diferență creează avantaje unice pe care laserul și plasma pur și simplu nu le pot egala.

Utilizând un jet de apă la presiune ridicată amestecat cu particule abrasive de granat, sistemele cu jet de apă erodează materialul de-a lungul traseului programat la presiuni de până la 90.000 PSI. Acest proces de tăiere rece nu generează căldură, păstrând astfel proprietățile materialului pe care metodele termice le alterează.

Conform datelor din testele comparative, jetul de apă devine alegerea clară atunci când:

- Trebuie evitată deteriorarea prin căldură: Oțelurile călite, componentele tratate termic și materialele sensibile la distorsiuni termice beneficiază de procesul rece al tăieturii cu jet de apă. Fără deformări, fără modificări ale durității, fără zone afectate de căldură.

- Tăierea materialelor nemetalice împreună cu oțelul: Ansamblurile din materiale mixte care combină oțelul cu piatra, sticla, materialele compozite sau aliajele exotice pot fi prelucrate pe o singură mașină. Laserul și plasmă nu pot prelucra multe dintre aceste materiale.

- Cerințe extreme privind grosimea: Atunci când placa dvs. de oțel depășește 50 mm, tăierea cu jet de apă păstrează calitatea, în timp ce laserul întâmpină dificultăți, iar plasmă produce margini mai aspre.

- Precizie pe materiale groase: Precizia laserului scade pe plăcile groase din cauza divergenței fasciculului. Jetul de apă menține o precizie de ±0,1 mm, indiferent de grosime.

Compromisul? Viteza și costul. Sistemele cu jet de apă funcționează la cele mai lente viteze dintre cele trei tehnologii — în general 5-20 inchuri pe minut, în funcție de material. Conform date din industrie , tăierea cu plasmă a oțelului de 25 mm este de aproximativ 3-4 ori mai rapidă decât cu jet de apă, iar costurile de funcționare sunt cam jumătate cât cele ale jetului de apă pe metru liniar.

Garnetul abraziv necesar pentru tăierea metalelor reprezintă o cheltuială continuă semnificativă. Împreună cu costurile mai mari inițiale ale echipamentelor și cerințele de întreținere mai complexe, tăierea cu jet de apă are sens economic în principal atunci când capacitățile sale unice — tăierea rece și compatibilitatea universală cu materialele — beneficiază direct aplicația dumneavoastră.

Abordări hibride pentru proiecte complexe

Iată ce înțeleg atelierele experimentate: alegerea dintre tehnologii nu este întotdeauna o decizie exclusivă. Multe operațiuni reușite includ mai multe metode de tăiere, selectând instrumentul optim pentru fiecare sarcină specifică.

Luați în considerare un proiect complex care necesită atât componente precise subțiri, cât și plăci structurale groase. Executarea tuturor pieselor printr-un sistem de tăiere cu laser de precizie irosește timpul mașinii la material gros pe care plasma îl poate prelucra mai rapid. În schimb, tăierea cu arc de plasmă a tablelor subțiri sacrifică calitatea muchiilor în mod inutil.

Abordarea hibridă asociază tehnologia cu sarcina:

- Laser pentru componente de precizie: Suporturi, plăci de montare și ansambluri care necesită toleranțe strânse și muchii curate

- Plasmă pentru Elemente Structurale: Placă groasă, nervuri de întărire și componente unde viteza este mai importantă decât finisajul

- Jet de apă pentru Cazuri Speciale: Materiale sensibile la căldură, grosime extremă sau tăierea unor materiale mixte

Conform analizei din industrie, multe ateliere încep cu o singură tehnologie și evoluează spre două pentru a acoperi o gamă mai largă. Plasmele și laserul se completează adesea bine — plasma prelucrează piesele groase, în timp ce laserul oferă precizie la table subțiri. Adăugarea capacității de tăiere cu jet de apă extinde și mai mult versatilitatea atelierelor care deservesc piețe diverse.

Pentru atelierele care nu dispun de mai multe sisteme proprii, înțelegerea acestor compromisuri vă ajută să alegeți furnizorul potrivit pentru fiecare proiect. Un serviciu de tăiere a metalelor specializat în tăiere industrială cu laser poate să nu fie cea mai bună alegere pentru o tablă de 40 mm — chiar dacă tehnic poate procesa materialul. Stabilirea momentului potrivit pentru a direcționa lucrările către specialiști în plasmă sau jet de apă aduce adesea rezultate mai bune la costuri mai mici.

Cadrul decizional se reduce, în ultimă instanță, la potrivirea capabilităților tehnologiei cu cerințele proiectului. Viteza, precizia, grosimea, sensibilitatea la căldură, tipul materialului și bugetul influențează toate alegerea optimă. Înarmați cu această înțelegere, sunteți pregătiți să selectați metoda corectă de tăiere — sau combinația de metode — pentru fiecare provocare de prelucrare a oțelului cu care vă confruntați.

Parteneri de aprovizionare și strategii de optimizare a proiectelor

Ați stăpânit tehnologia, ați înțeles selecția materialelor și știți exact ce finisare au nevoie piesele dvs. Acum apare provocarea care îi pune în dificultate chiar și pe inginerii experimentați: găsirea partenerului de fabricație potrivit și pregătirea proiectului pentru o producție fără întârzieri. Diferența dintre o experiență de fabricație fluidă și săptămâni întregi de corespondență frustrantă constă adesea în modul în care vă pregătiți înainte de a trimite primul fișier.

Iată ce descoperă mulți oameni prea târziu: nu toate serviciile de tăiere cu laser din apropierea mea oferă rezultate egale. Conform analizei de fabricație a Bendtech Group, platformele online de tăiere cu laser au revoluționat accesibilitatea, piața globală atingând 7,12 miliarde USD în 2023 și proiectându-se să se dubleze până în 2032. Dar această explozie de opțiuni face ca alegerea furnizorului să fie mai importantă decât oricând—nu mai puțin.

Indiferent dacă prototipați un singur suport sau produceți mii de piese, urmarea unei abordări structurate previne greșelile costisitoare și vă accelerează termenul limită de la proiectare la livrare.

Evaluarea capacităților serviciilor de tăiere cu laser

Înainte de a încărca fișiere pe orice platformă de prelucrare a metalelor din apropierea mea, trebuie să verificați dacă furnizorul poate livra efectiv ceea ce necesită proiectul dumneavoastră. Nu toate atelierele lucrează cu orice material, grosime sau toleranță specificată. A pune întrebările potrivite de la început economisește săptămâni de frustrare ulterioară.

Începeți prin evaluarea acestor domenii critice de capacitate:

- Echipamente și tehnologie: Magazia folosește lasere cu fibră sau CO2? Ce niveluri de putere sunt disponibile? Pentru tabla subțire, un sistem cu fibră de 4kW oferă rezultate excelente. Pentru lucrări cu tablă groasă, veți avea nevoie de acces la o capacitate de 10kW sau metode alternative de tăiere.

- Inventarul de materiale: Magaziile care depozitează materiale obișnuite precum oțel moale, inoxidabil și aluminiu pot procesa comenzile mai rapid decât cele care necesită comenzi speciale. Întrebați despre inventarul lor standard și termenele de livrare pentru materialele care nu sunt în stoc.

- Capacitatea de toleranță: Serviciile de tăiere precisă cu laser diferă semnificativ în ceea ce privește toleranțele realizabile. Atelierele de producție pot menține în mod curent ±0,25 mm, în timp ce furnizorii specializați ating ±0,1 mm pentru aplicații critice.

- Operațiuni secundare: Pot realiza îndoirea, sudura, vopsirea prin pudră sau asamblarea intern? Consolidarea operațiunilor cu un singur furnizor simplifică logistica și responsabilitatea.

Certificările de calitate oferă verificarea obiectivă a capacităților unui furnizor. Conform Cerințe privind Certificarea IATF 16949 , furnizorii de piese auto trebuie să demonstreze procese documentate privind managementul calității, evaluarea riscurilor legate de furnizori și îmbunătățirea continuă. Atunci când achiziționați componente pentru șasiu, suspensie sau componente structurale pentru aplicații auto, certificarea IATF 16949 indică faptul că un furnizor respectă standardele riguroase cerute de industria auto.

Timpul de răspuns dezvăluie multe despre capacitatea operațională. Serviciile industriale de tăiere cu laser pentru metale oferă în mod tipic oferte în termen de 12-24 de ore. Dacă așteptați zile întregi pentru o ofertă simplă, imaginați-vă cât timp ar putea dura rezolvarea unor probleme în producție. Pentru aplicații din lanțul de aprovizionare auto, unde timpul este critic, furnizori precum Shaoyi (Ningbo) Metal Technology arată cum arată un serviciu rapid: livrarea ofertei în 12 ore stabilește un benchmark pe care producătorii serioși ar trebui să îl egaleze.

Evaluați aceste criterii suplimentare de selecție înainte de a vă angaja:

- Suport DFM: Furnizorul oferă feedback privind proiectarea pentru fabricare? Suportul complet DFM identifică problemele înainte de începerea tăierii, prevenind reparațiile costisitoare. Partenerii care investesc timp pentru a revizui proiectele dumneavoastră demonstrează angajament față de succesul dumneavoastră, nu doar procesarea comenzii.

- Viteză de prototipare: Pentru dezvoltarea produselor, capacitatea de prototipare rapidă este esențială. Unii furnizori livrează piese prototip în 5 zile sau mai puțin, permițând cicluri rapide de iterație care reduc semnificativ termenele de dezvoltare.

- Scalabilitatea producției: Partenerul dumneavoastră pentru prototip poate să nu fie și partenerul pentru producție. Verificați dacă furnizorul poate trece de la eșantioane unice la producție automată în masă fără scăderea calității sau limitări de capacitate.

- Considerente geografice: Serviciile de tăiere CNC cu laser situate mai aproape de instalația dumneavoastră reduc costurile de transport și riscul de deteriorare în tranzit. Totuși, capacitățile specializate pot justifica colaborarea cu furnizori îndepărtați pentru aplicații specifice.

Pregătirea fișierelor de proiectare pentru succesul producției

Partenerul dumneavoastră de fabricație poate produce doar ceea ce comunică fișierele dumneavoastră. Fișierele de proiectare ambigue, incomplete sau necorespunzător formatate creează întârzieri, neînțelegeri și piese care nu corespund așteptărilor dumneavoastră. Pregătirea corectă a fișierelor din prima încercare accelerează producția și reduce schimburile costisitoare de informații.

Conform ghidului Xometry de pregătire DXF, formatul Drawing Interchange Format (DXF) rămâne standardul universal pentru fișierele destinate tăierii cu laser. Creat în 1982 ca parte a primei versiuni AutoCAD, caracterul deschis al formatului DXF asigură compatibilitatea aproape cu toate softurile CAD și sistemele de tăiere cu laser.

Urmăriți această listă pas cu pas pentru a pregăti fișiere gata de producție:

- Selectați formatul potrivit de fișier: Trimiteți fișiere vectoriale în format DXF, AI, SVG sau PDF. Evitați imaginile raster (JPG, PNG), care nu pot defini trasee precise de tăiere. Formatul DXF funcționează universal; AI și SVG sunt potrivite pentru fluxuri de lucru orientate pe design.

- Setați grosimi corespunzătoare ale liniilor: Definiți toate traseele de tăiere ca linii subțiri cu o lățime a trăsăturii de aproximativ 0,1 mm. Linii mai groase pot induce în eroare software-ul laserului cu privire la locurile intenționate pentru tăiere.

- Separarea operațiunilor pe straturi: Utilizați straturi distincte sau coduri de culori pentru a diferenția operațiunile de tăiere, gravare și etșare. O separare clară a straturilor previne erorile costisitoare de producție.

- Păstrați unitățile constante: Utilizați milimetri pe tot parcursul proiectului. Amestecul unităților sau scalarea neclară creează piese de dimensiuni greșite — o eroare surprinzător de frecventă.

- Curățați geometria: Eliminați liniile duplicate, traseele suprapuse și elementele auxiliare rămase. Laserul încearcă să taie tot ce se află în fișier — liniile duble dublează costul pentru acea caracteristică.

- Luați în considerare kerf: Rețineți că laserul îndepărtează 0,1–0,3 mm din lățimea materialului. Ajustați corespunzător lățimile fantelelor și dimensiunile pieselor care se asamblează. Pentru ansambluri cu ajustaj strâns, adăugați o joc de 0,1–0,2 mm la fante.

- Verificați dimensiunile minime ale elementelor: Găurile trebuie să fie egale sau mai mari decât grosimea materialului. Textul necesită o înălțime minimă de 3 mm, iar trăsăturile nu trebuie să fie mai subțiri de 0,5 mm. Elementele mai mici decât aceste recomandări prezintă riscul unor probleme de calitate.

- Luați în considerare eficiența împachetării: Deși multe servicii de tăiere cu laser pentru profile și prese pentru foi plate gestionează împachetarea automat, proiectarea pieselor care se pot împacheta eficient reduce prețurile estimate.

- Includeți documentația completă: Atașați desene care să specifice tipul materialului, grosimea, cantitatea, toleranțele și orice cerințe speciale. O informație completă permite oferirea unui preț exact și evită presupunerile.

- Solicitați revizia DFM: Înainte de începerea producției, solicitați furnizorului să revizuiască fișierele pentru verificarea realizabilității. Acest pas identifică probleme precum geometrii imposibile, elemente dimensionate prea mic sau incompatibilități între material și design.

Alegerea software-ului influențează eficiența fluxului dvs. de lucru. Conform recomandărilor din industrie, mai multe programe se remarcă prin crearea fișierelor gata pentru tăiere cu laser:

- Inkscape: Gratuit, funcționează pe mai multe platforme și este ușor de învățat. Excelent pentru proiecte 2D simple.

- Fusion 360: Bazat pe cloud cu colaborare în timp real. Tarifele plătite încep de la aproximativ 70 USD/lună, dar oferă integrare completă CAD/CAM.

- Adobe Illustrator: Software de proiectare standard în industrie la 20,99 USD/lună. Puternic, dar necesită o investiție în instruire.

- AutoCAD: Creatorul original al formatului DXF. Ideal pentru desene de inginerie de precizie și ansambluri complexe.

Atunci când utilizați un serviciu online de tăiere cu laser, folosiți instrumentele lor digitale de validare. Conform Datelor de producție ale grupului Bendtech , platformele moderne integrează validarea proiectului și feedback-ul privind fabricarea direct în fluxurile de comandă. Aceste verificatoare automate semnalează geometriile imposibile, elementele prea mici și nepotrivirile de material înainte de a vă angaja în producție — prevenind reparațiile costisitoare la materiale valoroase sau serii mari de producție.

Optimizarea pentru prototipare și scalarea producției

Drumul de la concept la producție implică faze distincte, fiecare având priorități diferite. Optimizarea abordării pentru fiecare fază previne irosirea timpului și banilor.

Prioritățile prototipării rapide:

În timpul dezvoltării, viteza este mai importantă decât costul pe unitate. Aveți nevoie de piese fizice pentru a valida potrivirea, forma și funcționalitatea — nu de o economie de producție perfect optimizată. Căutați furnizori care oferă livrare rapidă a prototipurilor în 5 zile sau mai puțin. Această capacitate de iterație rapidă comprimă semnificativ ciclurile de dezvoltare, permițând testarea mai multor variante de design înainte de a vă angaja în utilaje de producție sau comenzi mari de materiale.

Pentru dezvoltarea componentelor auto, partenerii specializați în aplicații pentru șasiu, suspensie și structurale înțeleg cerințele unice pe care aceste piese le impun. Accesul la un suport complet DFM (Design pentru Fabricație) în timpul prototipării identifică problemele care ar putea compromite ulterior producția — este mult mai ieftin să remediezi problemele în CAD decât în piesele fabricate.

Considerente privind scalarea producției:

La trecerea la producția de serie, economia se schimbă. Acum costul pe unitate contează semnificativ, iar consistența între mii de piese devine critică. Evaluați furnizorii în funcție de:

- Capacitatea de producție automatizată: Manipularea manuală limitează productivitatea și introduce variabilitate. Manipularea automată a materialelor și tăierea fără lumină permit o producție constantă în volum mare.

- Maturitatea sistemului de calitate: Serii de producție necesită control statistic al proceselor, proceduri de inspecție documentate și înregistrări ale calității cu urmărire. Certificarea IATF 16949 demonstrează existența acestor sisteme.

- Planificarea capacității: Poate furnizorul dvs. să susțină volumele prognozate? Discutați despre planificarea producției, termenele de livrare și planurile de rezervă pentru fluctuațiile cererii.

- Optimizarea costurilor: Prețurile pentru volume mari trebuie să reflecte economii reale de eficiență, nu doar reduceri procentuale. Întrebați cum reduce furnizorul costurile pe unitate prin optimizarea amplasării pieselor, utilizarea materialului și eficiența proceselor.

Practicile recomandate în comunicare facilitează întregul proces. Stabiliți puncte de contact clare, definiți fluxurile de aprobare și documentați toate modificările ale specificațiilor. Pentru ansambluri complexe, luați în considerare organizarea unor întâlniri inițiale pentru alinierea așteptărilor înainte de începerea producției. Investiția într-o comunicare inițială eficientă aduce beneficii sub forma unor erori reduse și o rezolvare mai rapidă a problemelor atunci când apar.

Indiferent dacă căutați servicii de tăiere cu laser pentru un proiect unic sau doriți să stabiliți parteneriate de producție pe termen lung, succesul vine odată cu pregătirea. Înțelegerea capacităților furnizorului, pregătirea corectă a fișierelor și adaptarea abordării la cerințele fazei proiectului transformă oțelul tăiat cu laser dintr-o provocare de fabricație într-un avantaj competitiv fiabil.

Întrebări frecvente despre oțelul tăiat cu laser

1. Cât costă tăierea cu laser a oțelului?

Costurile tăierii cu laser depind în primul rând de timpul mașinii, nu doar de material. Taxele de configurare se situează de obicei între 15-30 USD pe comandă, iar tarifele orare pentru muncă sunt de aproximativ 60 USD. Factorii principali care influențează costul includ tipul și grosimea materialului, lungimea totală a tăieturii, numărul de perforări și complexitatea designului. Comenzile în volum pot reduce costul pe unitate cu până la 70%, deoarece costurile fixe de configurare se distribuie pe un număr mai mare de piese. Alegerea unor materiale mai subțiri atunci când este structurat acceptabil și simplificarea designurilor prin reducerea tăieturilor intricate sunt cele mai eficiente metode de a reduce cheltuielile.

2. Poate tăia un dispozitiv de tăiat cu laser prin oțel?

Da, laserii moderni cu fibră și cu CO2 taie eficient oțelul. Laserii cu fibră sunt excelenți pentru materiale subțiri de până la 20 mm, în timp ce sistemele de înaltă putere (20 kW+) pot tăia oțel carbon de până la 60 mm grosime. Oțelul inoxidabil este de obicei tăiat până la 40 mm, iar aluminiul poate ajunge la aproximativ 30 mm cu echipamente premium. Fascicolul laser topește sau vaporizează oțelul de-a lungul unei traiectorii programate, în timp ce gazele auxiliare îndepărtează materialul topit, lăsând margini curate și precise, cu toleranțe strânse de până la ±0,1 mm.

3. Ce grosime de oțel poate tăia un laser de 1000 W?

Un aparat de tăiat cu laser de 1000 W poate prelucra oțel carbon de până la aproximativ 5 mm cu rezultate de calitate atunci când se utilizează oxigen ca gaz auxiliar. Pentru oțel inoxidabil, cu azot ca gaz auxiliar, se pot obține tăieturi curate de până la 3-4 mm. Deși adâncimea maximă de tăiere poate fi ușor mai mare, rezultatele de calitate industrială, cu finisaj constant al marginilor, se obțin în limitele menționate. Sistemele cu putere mai mare cresc proporțional — un laser de 3 kW poate prelucra 10 mm oțel inoxidabil, iar sistemele de 6 kW pot ajunge la 16 mm pentru lucrări zilnice fiabile.

4. Ce materiale nu pot fi tăiate cu un laser?

Unele materiale sunt nesigure sau nepotrivite pentru tăierea cu laser. PVC-ul eliberează gaze toxice de clor atunci când este încălzit. Policarbonatul și Lexan produc o calitate slabă a tăieturii, eliberând în același timp vapori dăunători. Metalele extrem de reflective și lucioase, cum ar fi cuprul și alamă, pot reflecta energia laserului înapoi către capul de tăiere, riscând deteriorarea echipamentului — deși laserele moderne cu fibră prelucrează aceste materiale mai bine decât sistemele cu CO2. Materialele care conțin halogeni, anumite plastice și compozite cu compoziții necunoscute de rășină trebuie evitate sau verificate în prealabil cu furnizorul dumneavoastră.

5. Care este diferența dintre tăierea cu laser cu fibră și tăierea cu laser cu CO2 pentru oțel?

Laserii cu fibră funcționează la o lungime de undă de 1,06 µm, pe care oțelul o absoarbe mai eficient, permițând viteze de tăiere de 2-5 ori mai mari pentru materiale subțiri și costuri de exploatare cu 50-70% mai mici. Ei se descurcă excelent la grosimi sub 20 mm și prelucrează bine metalele reflectorizante, cum ar fi aluminiul. Laserii CO2, cu lungimea de undă de 10,6 µm, oferă o calitate superioară a marginilor la table groase peste 25 mm, dar funcționează mai lent și au costuri mai mari de întreținere (1.000-2.000 USD anual, față de 200-400 USD pentru cei cu fibră). Pentru majoritatea aplicațiilor în tabla sub 20 mm, tehnologia cu fibră oferă avantaje evidente.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —