Metalul tăiat cu laser decodificat: de la tabla brută la piesa finită

Ce înseamnă de fapt tăierea metalului cu laser pentru fabricarea modernă

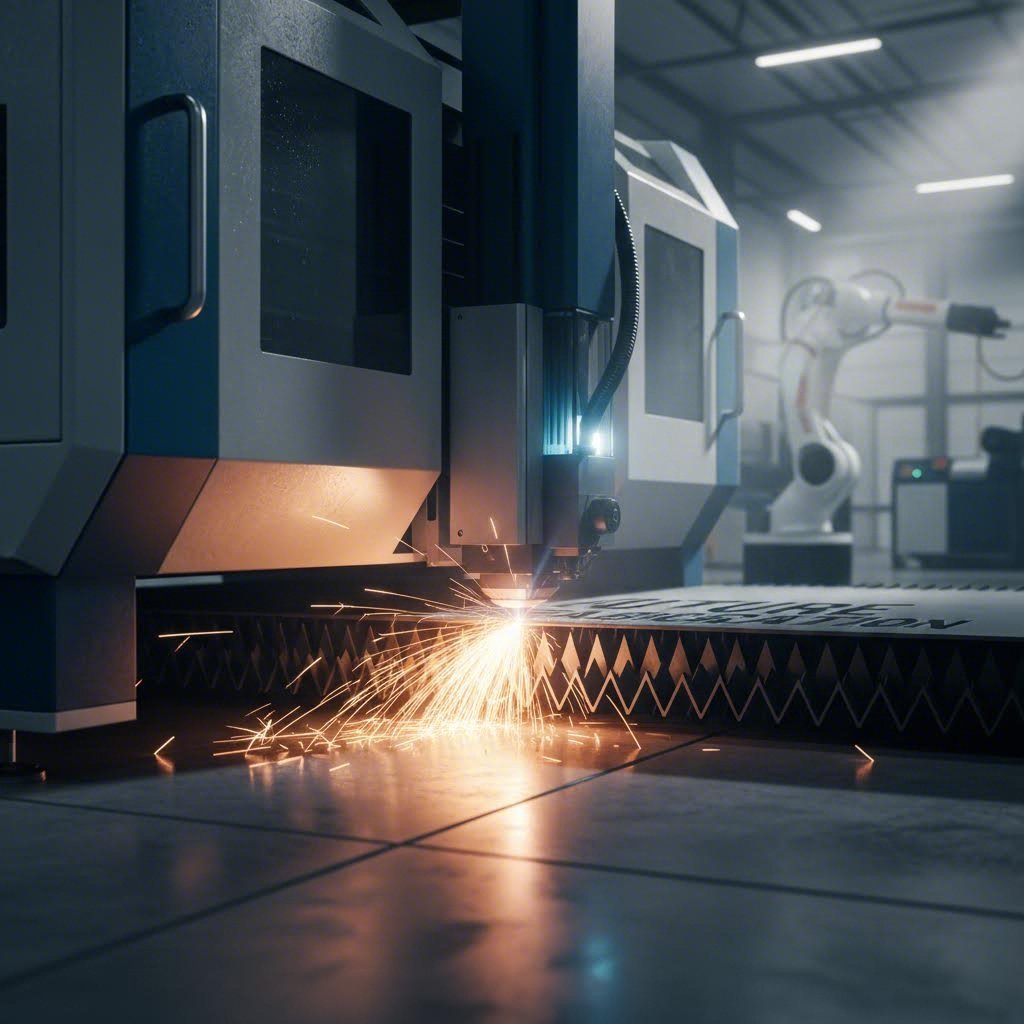

Se poate tăia metalul cu laser? Desigur—și cu o precizie remarcabilă, pe care metodele tradiționale pur și simplu nu o pot egala. Tăierea metalului cu laser se referă la procesul utilizării unui fascicul intens concentrat de lumină pentru a tăia foi și plăci metalice, creând totul, de la modele decorative complexe până la componente industriale esențiale. Spre deosebire de tăierea mecanică, care se bazează pe contact fizic și forță, un laser care taie metalul funcționează prin energie termică pură, oferind muchii mai curate și toleranțe mai strânse.

Astăzi, tăierea metalului cu laser a devenit baza fabricării moderne industrii întregi, de la cea auto până la cea aerospațială, se bazează zilnic pe această tehnologie, deoarece oferă ceva ce metodele mecanice abia reușesc să obțină: precizie constantă și repetabilă la viteze de producție.

Cum transformă fasciculele laser metalul brut în piese de precizie

Imaginați-vă cum concentrați lumina solară printr-o lupă — acum multiplicați acea intensitate de câteva mii de ori. Acesta este, în esență, ceea ce se întâmplă în interiorul unui sistem laser de tăiere a metalelor. Un rezonator laser generează un fascicul extrem de concentrat de lumină, care este apoi dirijat printr-o serie de oglinzi și lentile către un punct focal precis pe suprafața metalului.

Atunci când această energie focalizată atinge metalul, se produce ceva remarcabil. Căldura intensă — care atinge temperaturi mult mai mari decât punctul de topire al metalului — face ca materialul să se topească sau să se vaporizeze aproape instantaneu. Un jet de gaz auxiliar, în mod tipic oxigen sau azot, îndepărtează materialul topit din zona tăieturii, lăsând în urmă o crestătură curată și îngustă.

Procesul are loc atât de rapid și de precis, încât puteți obține tăieturi cu zone afectate termic minime. Aceasta înseamnă mai puțină deformare, mai puțină tensiune în material și piese care necesită finisări secundare minime sau deloc.

Știința din spatele tăierii termice a metalelor

Aici se întâlnește fizica cu practica. Energia luminii laser este transformată în energie termică în punctul focal printr-un principiu simplu: atunci când fotonii lovesc suprafața metalică, ei transferă energia lor atomilor materialului. Acest transfer de energie provoacă o încălzire rapidă, iar deoarece fascicolul este extrem de precis focalizat, căldura se concentrează într-o zonă incredibil de mică.

Rezultatul? Puteți tăia forme complexe cu toleranțe care ar fi imposibil de realizat folosind metode tradiționale precum perforarea, tăierea cu foarfecele sau ferăstrăul.

Toleranțele tipice ale tăierii cu laser pentru metale variază între ±0,025 mm și ±0,1 mm, în funcție de grosimea materialului — niveluri de precizie care permit pieselor să se potrivească perfect în aplicații exigente, cum ar fi cele din domeniul aerospațial sau dispozitivele medicale.

Acest nivel de acuratețe explică de ce tăierea cu laser a cunoscut o adoptare industrială explozivă. Conform surse din industrie , tehnologia poate prelucra oțel până la 1 inch (25,4 mm) grosime, oțel inoxidabil până la 0,75 inch (19,05 mm) și aluminiu până la 0,5 inch (12,7 mm), menținând în același timp o calitate excepțională a marginilor.

Din aplicațiile sale industriale incipiente acum decenii, tăierea cu laser s-a transformat într-un pilon al fabricației din tablă. Indiferent dacă produceți piese prototip sau executați producție în volum mare, înțelegerea acestei tehnologii fundamentale este primul pas către valorificarea deplină a potențialului său.

Laser cu fibră vs Laser CO2 vs Nd-YAG pentru tăierea metalelor

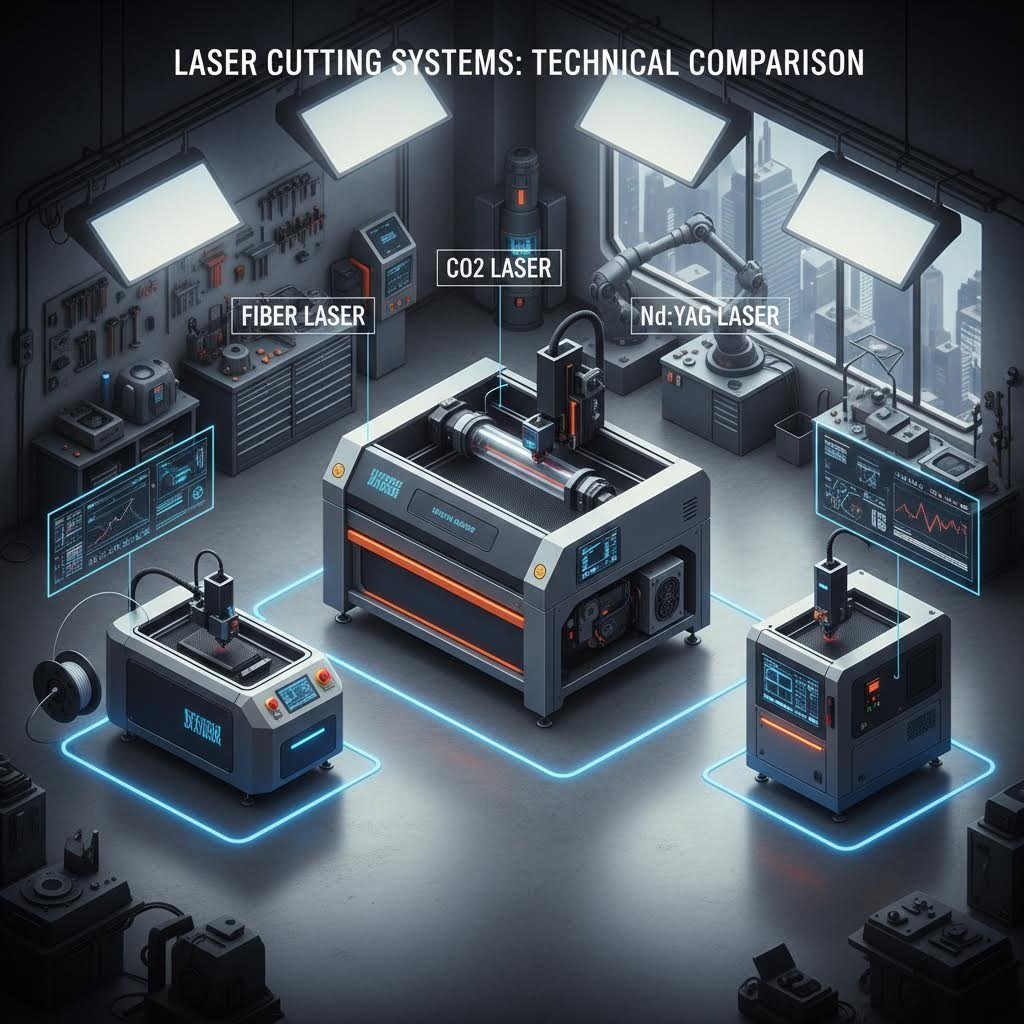

Acum că înțelegeți cum laserele transformă metalul brut în piese precise , apare o întrebare esențială: ce tehnologie laser ar trebui să folosiți de fapt? Răspunsul depinde de materialele dumneavoastră, obiectivele de producție și buget. Trei tipuri principale de laser domină aplicațiile de tăiere a metalelor — laserele cu fibră, laserele CO2 și laserele Nd:YAG — iar fiecare aduce avantaje distincte.

Înțelegerea acestor diferențe nu este doar o chestiune academică. Alegerea tehnologiei greșite poate însemna viteze de producție mai lente, costuri operaționale mai mari sau o calitate slabă a tăieturii pe materialele dvs. specifice. Să analizăm exact ce diferențiază aceste sisteme.

| Parametru | Laser cu fibra | Laser CO2 | Laser Nd:YAG |

|---|---|---|---|

| Lungime de undă | 1,06 microni | 10,6 microni | 1,064 microni |

| Cele mai bune aplicații metalice | Oțel, oțel inoxidabil, aluminiu, alamă, cupru | Plăci subțiri din metal, combinații de metal/nel-metal | Bijuterii, electronică, microfabricare |

| Capacități de grosime | Până la 50 mm+ (unități de înaltă putere) | Până la 25 mm | Limitat la materiale subțiri |

| Eficiență energetică | Peste 90% | 10-15% | Moderat |

| Costuri de funcționare | ~4 USD pe oră | ~20 USD pe oră | Moderat spre ridicat |

| Cerințe de întreținere | 200-400 USD anual (ferestre de protecție) | 1.000-2.000 USD anual (oglinzi și lentile) | Moderat (înlocuire lampă) |

Tehnologia laser cu fibră și avantajele sale în tăierea metalelor

Tăietoarele cu laser pe fibră au revoluționat industria de prelucrare a metalelor în ultimul deceniu, și nu fără motiv. Funcționând la o lungime de undă de aproximativ 1,06 microni, aceste sisteme obțin un rezultat remarcabil: metale precum oțelul inoxidabil absorb 30% până la 50% din energia laserului, comparativ cu doar 2% până la 10% absorbție la laserele CO2. Acest lucru înseamnă că o putere mai mare de tăiere ajunge la materialul dumneavoastră, în loc să se piardă sub formă de energie reflectată.

Ce înseamnă acest lucru în practică? O mașină de tăiat cu laser pe fibră CNC poate tăia materiale până la trei ori mai rapid decât metodele tradiționale, unele sisteme atingând viteze de până la 20 de metri pe minut pe foi subțiri de metal. Acest avantaj de viteză afectează direct profitul dumneavoastră — tăiere mai rapidă înseamnă mai multe piese pe oră și finalizarea mai rapidă a proiectelor.

Povestea eficienței devine și mai bună atunci când analizați costurile de funcționare. Conform analiză a industriei , sistemele de tăiere cu laser din fibră metalică funcționează la aproximativ 4 dolari pe oră, în timp ce sistemele CO2 costă în jur de 20 de dolari pe oră. Pe parcursul unui an de producție, această diferență se acumulează semnificativ.

Sistemele moderne de tăiere cu laser cu fibră optică se descurcă excelent și cu metalele reflectorizante — materiale precum cuprul și alama, care în mod tradițional au cauzat probleme altor tipuri de lasere. Lungimea de undă mai scurtă și ratele mai mari de absorbție fac ca laserul cu fibră să fie alegerea preferată pentru atelierele care lucrează cu diverse tipuri de metale.

Sistemele de intrare cu laser din fibră pornesc de la aproximativ 15.000 de dolari pentru unități de 1-3kW, în timp ce mașinile de uz industrial cu puteri de ieșire de 12-30kW variază între 55.000 și 120.000 de dolari. Majoritatea firmelor obțin rentabilitatea investiției (ROI) completă în 18-24 de luni, datorită creșterii capacității de producție și reducerii cheltuielilor de exploatare.

Când laserele CO2 sunt încă o alegere potrivită pentru lucrările cu metal

În ciuda dominației laserului cu fibră în tăierea pură de metale, tăierea metalului cu laser CO2 își menține un rol valoros în anumite scenarii. Dacă atelierul dumneavoastră prelucrează atât metale, cât și materiale nemetalice — gândiți-vă la semne din acrilic alături de console din oțel — un sistem CO2 oferă versatilitate pe care laserele cu fibră nu o pot egala.

Aplicațiile de tăiere cu laser CO2 de putere mare (sisteme de 2.000 W până la 5.000 W) rămân eficiente pentru materiale mai subțiri, până la 25 mm. Aceste sisteme costă semnificativ mai mult — între 70.000 și peste 100.000 de dolari — dar oferă flexibilitate pentru atelierele care lucrează cu materiale mixte.

Principalul dezavantaj? Sistemele CO2 necesită mai multă întreținere datorită configurațiilor lor optice cu oglinzi. Costurile anuale de întreținere de 1.000–2.000 de dolari pentru curățarea oglinzilor și lentilelor se adaugă la costul total de deținere. În plus, eficiența energetică mai scăzută (10-15% față de peste 90% la variantele cu fibră) înseamnă facturi mai mari la electricitate în timpul funcționării.

Pentru prelucrarea dedicată a metalelor, tăierea cu laser CO2 a oțelului a fost în mare măsură înlocuită de tehnologia cu fibră. Cu toate acestea, atelierele cu nevoi diverse de materiale pot găsi încă avantaje în capacitățile mai largi ale tehnologiei CO2.

Laserii Nd:YAG ocupă un segment specializat — lucrări de precizie extrem de ridicată în industria bijuteriilor, electronică și microfabricație. Deși au o lungime de undă similară cu cea a laserilor cu fibră, aceste sisteme sunt limitate la materiale subțiri și aplicații specifice în care precizia extremă este mai importantă decât viteza.

Înțelegerea tehnologiei potrivite pentru nevoile dvs. specifice este doar primul pas. Următorul factor esențial? Cunoașterea exactă a performanței fiecărui tip de laser pe diferite metale și grosimi.

Tipuri de metale și capacitatea de tăiere în funcție de grosime

Ați ales tehnologia cu laser — dar poate aceasta gestiona cu adevărat metalul specific aflat pe linia dvs. de producție? Aici se întâlnește știința materialelor cu fabricarea practică. Fiecare metal se comportă diferit sub acțiunea energiei laser, iar înțelegerea acestor diferențe face distincția între tăieturi curate, gata pentru producție, și eșecuri care ajung la rebut.

Indiferent dacă lucrezi cu tablă din oțel inoxidabil pentru echipamente de bucătărie sau tablă din aluminiu pentru panouri auto, cunoașterea caracteristicilor de tăiere ale materialului ajută la stabilirea parametrilor corecți de la început. Să analizăm exact ce necesită fiecare tip obișnuit de metal de la operațiunea dvs. de tăiere cu laser.

| Tipul Metalului | Grosime maximă (tăieturi curate) | Tipul recomandat de laser | Viteză tipică de tăiere | Calitatea marginii | Considerente speciale |

|---|---|---|---|---|---|

| Oțel carbon | 22-25mm | Laser cu fibră (1-12kW) | 7-42 m/min | Excelent cu gaz de asistență fără oxid | Proprietățile corozive necesită mai multă putere; asistența cu oxigen produce tăieturi mai rapide, dar cu margini oxidate |

| Oțel inoxidabil | 20-40mm | Laser cu fibră (preferat) | 8-85 m/min | Foarte bun; azotul produce margini lucioase | Este necesară o putere mai mare pentru grosimi mai mari; ajutorul cu azot previne decolorarea |

| Aluminiu | 25-35 mm | Laser cu fibră (esențial) | 4-85 m/min | Bun cu parametri adecvați | Provocări datorate reflectivității ridicate; conductivitatea termică excelentă necesită ajustări ale setărilor |

| Alamă | 12-14mm | Laser cu fibra | 4-85 m/min | Bun; poate necesita debavurare | Suprafață reflectivă; conținutul de zinc creează vapori care necesită ventilare corespunzătoare |

Limite de grosime pentru oțel și oțel inoxidabil

Oțelul rămâne materialul principal pentru operațiunile de tăiere cu laser, și nu fără motiv. Oțelul carbon absorbă eficient energia laser, permițând tăieri curate prin grosimi substanțiale. Cu un sistem laser cu fibră de 12kW, puteți realiza tăieri curate prin oțel carbon de până la 25 mm grosime, la viteze care ajung la 35-42 metri pe minut pe grosimi mai mici.

O distincție importantă: viteza de tăiere a oțelului carbon scade pe măsură ce crește grosimea materialului. Un sistem de 500W prelucrează oțel carbon de 1-6 mm la 7-9 m/min, în timp ce același aparat de 12kW menține viteze de producție doar pentru materiale din intervalul său optim. Această relație dintre grosime și viteză afectează direct costurile dvs. de producție pe piesă.

Plăcile din oțel inoxidabil prezintă caracteristici ușor diferite. Conținutul de crom al materialului influențează modul în care acesta răspunde la energia laser, dar laserele moderne cu fibră prelucrează excepțional de bine oțelul inoxidabil. Grosimea maximă de tăiere ajunge la 40 mm pe sistemele cu putere mare, deși majoritatea lucrărilor de producție se concentrează asupra materialelor sub 20 mm pentru o calitate și viteză optimă a marginii.

Gazul de asistență pe care îl alegeți are o importanță semnificativă aici. Azotul produce margini strălucitoare, fără oxizi, pe oțel inoxidabil — ideale pentru echipamente de procesare a alimentelor, dispozitive medicale și aplicații arhitecturale unde aspectul contează. Oxigenul taie mai repede, dar lasă o margine oxidată care poate necesita finisări suplimentare.

Provocări și soluții în tăierea cu laser a aluminiului

Puteți tăia aluminiu cu laser? Desigur — dar este necesar să înțelegeți de ce acest material se comportă diferit față de oțel. Reflexibilitatea ridicată a aluminiului reprezintă provocarea principală. Materialul reflectă în mod natural o parte semnificativă din fasciculul laser înapoi către capul de tăiere, reducând eficiența tăierii și putând deteriora echipamentul dacă nu este gestionat corespunzător.

Aici intervin laserele cu fibră, esențiale pentru tăierea aluminiului cu laser. Lungimea de undă mai scurtă de 1,06 microni a laserelor cu fibră este absorbită mai eficient de aluminiu decât lungimea de undă mai lungă a laserelor CO2. Aceasta înseamnă că mai multă energie este utilizată pentru tăiere, în loc să fie risipită prin reflexie.

Pe lângă reflexibilitate, conductivitatea termică excelentă a aluminiului creează o altă dificultate. Căldura se disipează rapid prin material, ceea ce face mai dificilă menținerea topirii localizate necesare pentru tăieturi precise. Această proprietate poate duce la lățimi mai mari ale canalului de tăiere și la zone afectate termic în jurul marginilor tăiate. Conform experți în industrie , găsirea echilibrului potrivit între viteza de tăiere și putere devine crucială — prea lent creează o intrare excesivă de căldură; prea rapid împiedică pătrunderea completă.

Stratul subțire de oxid care se formează în mod natural pe suprafețele din aluminiu adaugă o variabilă suplimentară. Acest strat are un punct de topire mai ridicat decât aluminiul în sine, ceea ce poate cauza inconsistențe în calitatea tăieturii. O pregătire corespunzătoare a suprafeței și parametri optimizați ai laserului ajută la depășirea acestui obstacol.

Când tăiați cu laser aluminiu cu succes, puteți aștepta grosimi maxime de aproximativ 25-35 mm cu sisteme de 12 kW, deși majoritatea aplicațiilor de producție se concentrează pe grosimi mai mici, unde vitezele de tăiere rămân competitive.

- Utilizați azot ca gaz de asistență: Azotul produce tăieturi fără oxizi la aluminiu, eliminând necesitatea curățării ulterioare a marginilor în majoritatea aplicațiilor.

- Experimentați cu poziția focalizării: Ajustarea punctului focal ușor deasupra sau dedesubtul suprafeței materialului poate îmbunătăți semnificativ calitatea tăieturii la metalele reflectorizante.

- Asigurați-vă curățenia materialului: Uleiurile, contaminanții sau oxidarea accentuată a foilor de aluminiu afectează uniformitatea tăieturii. Suprafețele curate produc rezultate previzibile.

- Optimizați raportul viteză-la-putere: Aluminiul necesită o echilibrare atentă. Începeți cu recomandările producătorului, apoi realizați ajustări fine în funcție de aliajul și grosimea specifică pe care o utilizați.

- Implementați gestionarea termică: Pentru lucrări mai mari sau pentru aluminiu mai gros, pauzele periodice de răcire previn acumularea căldurii, care degradează calitatea marginilor.

- Supravegheați formarea cenușii (dross): Structura maleabilă a aluminiului poate produce reburi la margine. Ajustați parametrii imediat dacă observați o scădere a calității în timpul ciclurilor de producție.

Alama completează lista metalelor obișnuite tăiate cu laser, fiind limitată la aproximativ 14 mm grosime maximă, chiar și pe sisteme de înaltă putere. Proprietățile reflective ale materialului ridică aceleași provocări ca în cazul aluminiului, iar conținutul de zinc creează vapori care necesită sisteme adecvate de evacuare. Totuși, laserul cu fibră prelucrează eficient alama pentru decorațiuni, componente de hardware și aplicații decorative.

Înțelegerea capacităților specifice materialelor stabilește așteptări realiste pentru proiectele dumneavoastră. Dar ce se întâmplă dacă tăierea cu laser nu este deloc opțiunea potrivită? Uneori, metodele cu plasmă sau jet de apă oferă rezultate mai bune — să explorăm când fiecare tehnologie are cel mai mult sens.

Tăierea cu Laser vs Tăierea cu Plasmă vs Tăierea cu Jet de Apă

Cunoașteți materialele dumneavoastră și limitele lor de grosime — dar iată o întrebare care pune probleme chiar și fabricanților experimentați: este tăierea cu laser cu adevărat cea mai bună metodă pentru proiectul dumneavoastră specific? Uneori nu este. Tăierea cu plasmă și tăierea cu jet de apă rezolvă fiecare în parte probleme cu care tăierea cu laser se confruntă, iar cunoașterea momentului potrivit pentru utilizarea fiecărei tehnologii vă poate economisi mii de dolari în costuri de producție.

Gândiți-vă la aceste trei metode ca la unelte specializate din trusa dvs. de unelte pentru prelucrare. Un ciocan funcționează excelent pentru cuie, dar slab pentru șuruburi. În mod similar, tăierea cu laser a oțelului se remarcă în anumite situații, în timp ce plasma sau jetul de apă sunt superioare în altele. Să analizăm exact ce diferențiază aceste tehnologii, astfel încât să puteți asocia mașina de tăiat metal potrivită fiecărei lucrări.

| Parametru | Tăierii cu laser | Tăiere cu plasmă | Tăiere cu jet de apă |

|---|---|---|---|

| Precizie/Toleranță | ±0,025 mm până la ±0,1 mm | ±0,5 mm până la ±1,5 mm | ±0,1 mm până la ±0,25 mm |

| Gama de grosime a materialului | Până la 25 mm (optim sub 20 mm) | de la 0,018" la peste 2" (optim între 0,5" și 1,5") | Virtuale nelimitat (uzual peste 6") |

| Zonă afectată termic | Minimă (0,1–0,5 mm) | Semnificativă (1–3 mm sau mai mult) | Niciunul — proces de tăiere rece |

| Calitatea marginii | Excelentă; adesea nu necesită finisare | Bună; poate necesita rectificare în lucrările precise | Foarte bună; posibil ușor conicitate la materialele groase |

| Costuri de funcționare | Moderată (4–20 $/oră în funcție de tip) | Scăzut (consumabile + electricitate) | Ridicat (consumul de abraziv este semnificativ) |

| Viteza de tăiere | Rapid la materiale subțiri; încetinește semnificativ peste 1" | Foarte rapid la metale groase (peste 100 ipm la oțel de 0,5") | Lent (tipic 5-20 ipm) |

| Cele mai bune aplicații | Foi subțiri, designuri intricate, piese de precizie | Oțel structural, echipamente grele, metale groase în volum mare | Materiale sensibile la căldură, materiale mixte, componente aeronautice |

Zone afectate termic și importanța lor

Ați observat vreodată o discolorare de-a lungul marginii tăiate? Aceasta este zona afectată termic (ZAT) în acțiune — și este mai mult decât o problemă estetică. Când metodele de tăiere termică încălzesc metalul dincolo de anumite temperaturi, structura moleculară a materialului se modifică. Această zonă alterată poate deveni mai dură, mai casantă sau poate dezvolta tensiuni interne care afectează performanța piesei.

Tăierea cu laser din oțel produce cea mai mică zonă afectată termic (HAZ) printre metodele termice, având de obicei doar 0,1-0,5 mm lățime. Acest impact termic redus explică de ce piesele tăiate cu laser nu necesită adesea finisări secundare și își păstrează proprietățile inițiale ale materialului chiar până la marginea tăieturii.

Tăierea cu plasmă generează mult mai multă căldură, creând lățimi ale zonei afectate termic de 1-3 mm sau mai mari, în funcție de grosimea materialului și viteza de tăiere. Pentru aplicațiile structurale în care piesele sunt sudate oricum, acest lucru rareori are importanță. Însă pentru componente de precizie sau materiale durificate, această zonă modificată poate compromite integritatea piesei.

Tăierea cu jet de apă elimină complet această preocupare. Deoarece utilizează apă sub presiune ridicată și particule abrazive în loc de căldură, procesul nu creează nicio distorsiune termică. Conform testare industrială , jetul de apă devine alegerea clară atunci când tăiați materiale sensibile la căldură sau atunci când piesele nu trebuie în nicio fel modificate termic — gândiți-vă la componente aeronautice, oțeluri pentru scule preîntărite sau materiale cu tratamente termice specializate.

De ce este important acest aspect pentru proiectul dumneavoastră? Luați în considerare o semifabricată de angrenaj întărită. Tăiați-o cu plasmă și probabil va trebui să reîntăriți întreaga piesă după prelucrare. Tăiați-o cu jet de apă și tratamentul termic original rămâne complet intact.

Alegerea metodei potrivite de tăiere pentru proiectul dumneavoastră

Sună complicat? Nu trebuie să fie. Decizia dumneavoastră se bazează pe răspunsul la câteva întrebări practice despre situația specifică. Iată cum puteți asocia cerințele proiectului dumneavoastră cu tehnologia corectă de tăiere a metalelor:

- Alegeți tăierea cu laser atunci când: Lucrați cu foi subțiri sau de grosime medie (sub 20 mm), aveți nevoie de toleranțe strânse pentru piese care trebuie să se potrivească precis, necesitați designuri complexe cu găuri mici sau detalii fine, sau prioritizați margini curate care necesită un post-procesare minimă. Tăierea cu laser a metalelor domină în producția electronică, dispozitive medicale și componente de precizie.

- Alegeți tăierea cu plasmă atunci când: Materialele dumneavoastră depășesc grosimea de 0,5", viteza este mai importantă decât precizia extrem de fină, procesați volume mari de oțel structural sau tablă, sau constrângerile bugetare fac ca costurile de operare să fie o prioritate. Plasma se remarcă în construcția navală, fabricarea echipamentelor grele și execuția structurilor, unde tăierea oțelului de 1" la peste 100 inch/minut are sens din punct de vedere economic.

- Alegeți tăierea cu jet de apă atunci când: Căldura nu trebuie să atingă materialul dumneavoastră în nicio circumstanță, tăiați materiale neconductoare pe care plasma nu le poate prelucra, piesele dumneavoastră necesită distorsiune termică zero (aerospațial, materiale preîntărite), sau trebuie să tăiați materiale mixte, inclusiv sticlă, piatră sau compozite, alături de metale.

- Luați în considerare volumul de producție: Atelierele metalurgice cu volum mare se beneficiază adesea de viteza superioară a plasmei pe materiale groase. Lucrările de precizie cu volum redus preferă în general acuratețea și calitatea marginii oferite de laser. Vitezele mai lente ale jetului de apă sunt potrivite cel mai bine pentru aplicații specializate, unde capacitățile unice justifică timpii mai lungi de ciclu.

- Evaluați costul total — nu doar prețul echipamentului: Conform analiză a industriei de prelucrare , sistemele cu plasmă pornesc de la aproximativ 90.000 USD, comparativ cu jetul de apă care pornește de la circa 195.000 USD. Totuși, costurile de funcționare diferă semnificativ — consumul de abraziv la jetul de apă adaugă cheltuieli suplimentare semnificative pe metru tăiat, cheltuieli evitate de plasma și laser.

- Luați în calcul amestecul de materiale: Atelierele care taie în principal oțel cu grosimi între 0,018" și 2" consideră adesea că plasma oferă cea mai bună valoare generală. Unitățile care procesează materiale diverse, inclusiv nemetale, se pot beneficia de capacitatea universală de tăiere a jetului de apă. Operațiunile dedicate prelucrării tablelor subțiri obțin adesea productivitatea maximă cu sistemele laser.

Multe ateliere de fabricație reușite ajung în cele din urmă să utilizeze mai multe tehnologii. Plasma procesează rapid și economic piesele groase structurale. Laserul se ocupă de prelucrarea precisă a tablelor și de designurile complicate. Jetul de apă acoperă aplicații specializate unde tăierea fără căldură este esențială. Înțelegerea domeniilor în care fiecare metodă excelențează vă ajută să luați decizii informate — fie că alegeți echipamente pentru propriul atelier, fie că selectați furnizorul potrivit pentru lucrări externalizate.

Odată ce ați tăiat piesele folosind metoda optimă, procesul de fabricație continuă. Operațiunile de îndoire, finisare și asamblare transformă piesele tăiate din tablă în componente complete, gata pentru utilizarea finală.

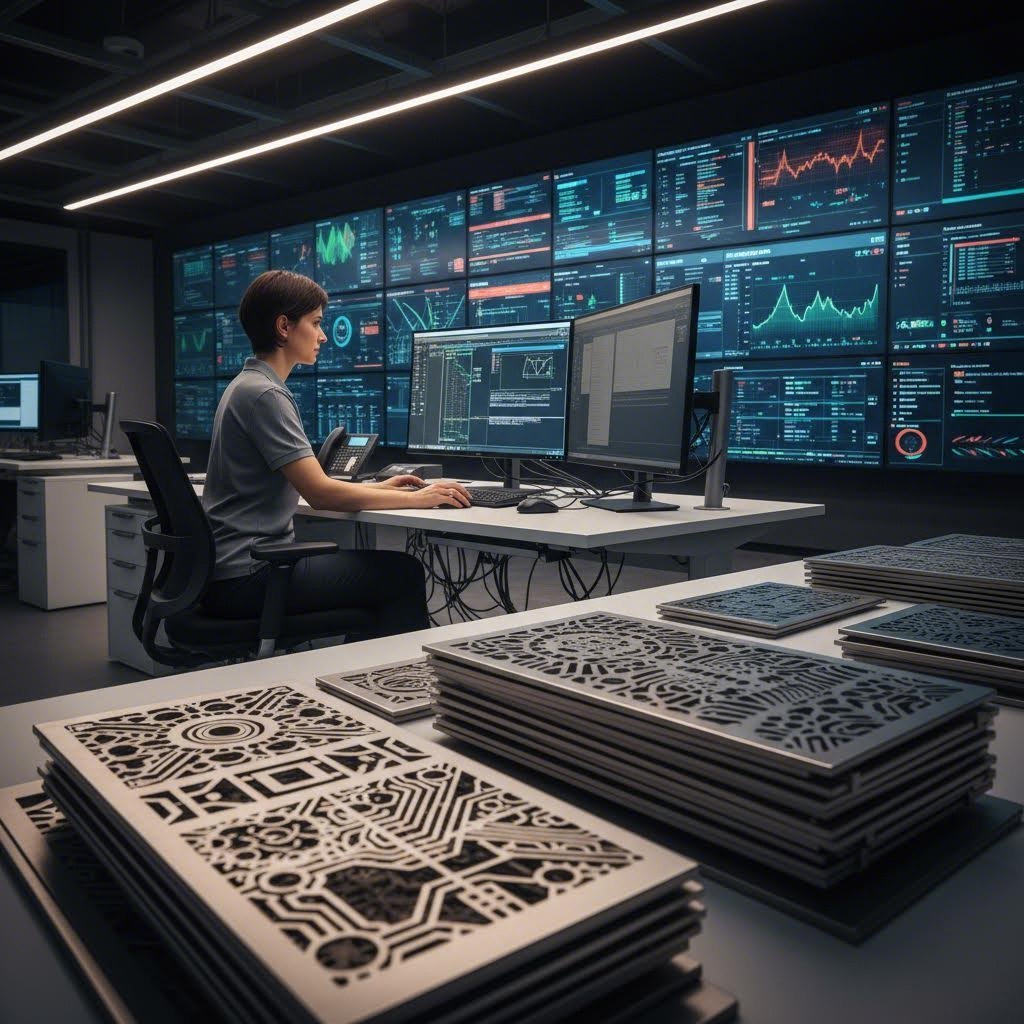

Fluxul complet de lucru pentru prelucrarea tablelor

Părțile tăiate cu laser arată perfect — margini curate, dimensiuni precise, care corespund exact fișierului tău CAD. Dar iată ce ignoră mulți cumpărători pentru prima dată: tăierea este adesea doar începutul. Prelucrarea tablelor transformă aceste piese tăiate în componente funcționale tridimensionale printr-o succesiune atent coordonată de operațiuni secundare.

Gândește-te la tăierea cu laser a tablelor ca la fundația unei case. Esențială? Absolut. Completă de una singură? Rar. Majoritatea pieselor de producție necesită îndoire pentru a crea forme, finisare pentru a proteja suprafețele și, uneori, inserarea componentelor metalice pentru a permite asamblarea. Înțelegerea acestui ecosistem complet de prelucrare a metalelor te ajută să planifici proiectele mai eficient și să comunici mai bine cu partenerii tăi de producție.

De la piese tăiate la ansambluri finite

Ce se întâmplă după ce piesele dumneavoastră părăsesc masa de tăiere? Drumul de la foaia plană la componenta finită urmează o succesiune previzibilă — deși nu fiecare piesă necesită toți pașii. Iată fluxul tipic de producție pe care îl urmează atelierele de prelucrare a metalelor:

- Proiectare și verificare DFM: Inginerii analizează fișierele dvs. CAD pentru fabricabilitate înainte ca materialul să fie tăiat. Aceasta include verificarea razelor de îndoire, poziționarea găurilor în raport cu îndoirile și distanțarea elementelor care afectează operațiunile ulterioare. Conform ghidurilor industriale DFM, piesele cu grosime sub 0,5 mm pot provoca deplasări la tăiere, în timp ce materialele care depășesc 25 mm necesită adesea metode alternative de procesare.

- Selectarea și pregătirea materialului: Alegerea metalului potrivit — oțel, aluminiu, oțel inoxidabil, cupru sau alamă — în funcție de cerințele aplicației, restricțiile bugetare și proprietățile dorite. Fiecare material reacționează diferit la operațiunile ulterioare de îndoire și finisare.

- Taieră cu laser: Operațiunea de tăiere precisă despre care ați învățat deja. Alegerile de proiectare efectuate aici influențează direct fiecare pas ulterior — pozițiile găurilor trebuie să ia în calcul adaosurile pentru îndoit, iar calitatea muchiilor afectează aderența finisării.

- Debavurare și tratarea marginilor: Îndepărtarea scurgerilor sau a muchiilor ascuțite rămase după tăiere. Deși marginile tăiate cu laser necesită de obicei o finisare minimă, materialele mai groase sau anumite aliaje pot necesita rectificare sau sablare înainte de manipulare.

- Îndoire și formare: Preselor CNC transformă piesele tăiate plane în forme tridimensionale. Această etapă necesită o planificare atentă — ordinea îndoirii este importantă, trebuie luată în considerare spațiul necesar uneltelor, iar razelor de îndoire constante reduc timpul și costul producției.

- Introducerea componentelor: Montarea piulițelor PEM, distanțierilor, știfturilor și altor elemente de fixare care permit asamblarea. Multe ateliere folosesc echipamente automate de inserție pentru producția de serie.

- Sudare și asamblare: Asamblarea mai multor componente în ansambluri mai mari atunci când este necesar. Piese tăiate cu laser, datorită marginilor lor precise, produc de obicei îmbinări sudate mai curate decât alternativele tăiate cu plasmă.

- Finisaj suprafață: Aplicarea unor straturi protectoare sau decorative—stratul pulbere fiind unul dintre cele mai populare datorită durabilității și profilului său ecologic. Opțiunile de finisare variază de la acoperiri transparente simple la sisteme complexe cu mai multe straturi.

- Controlul calității: Verificarea dimensională, inspecția vizuală și orice testare specifică aplicației înainte ca piesele să fie expediate. O inspecție riguroasă la nivelul materiei prime, în timpul procesului și în stadiul final asigură o calitate constantă.

Operațiuni secundare care finalizează proiectul dumneavoastră

Să analizăm mai în detaliu operațiunile care transformă semifabricatele tăiate în piese funcționale. Fiecare etapă adaugă valoare—și cost—astfel că înțelegerea momentului în care este necesară fiecare operațiune vă ajută să definiți corect proiectele.

Îndoire necesită o atenție deosebită, deoarece aici apar multe probleme de proiectare. O piesă frumos tăiată nu va funcționa dacă scula de îndoire nu poate accesa colțurile — este nevoie de cel puțin 90 de grade de spațiu liber față de marginile de îndoire. Conform celor mai bune practici de fabricație, utilizarea unui raz de îndoire și orientări constante reduce timpul și costul de configurare, deoarece operatorii nu trebuie să reorienteze piesele în mod repetat.

Și poziționarea găurilor este importantă. Găurile plasate prea aproape de liniile de îndoire riscă să se rupă sau să se deformeze în timpul operațiunii de formare, mai ales pe materialele subțiri. O regulă bună: mențineți găurile la o distanță de cel puțin 2-3 ori grosimea materialului față de orice îndoitură.

Servicii de încapsulare în pudră reprezintă una dintre cele mai solicitate operațiuni de finisare pentru piesele metalice tăiate cu laser. Acest proces electrostatic aplică un pulbere uscată care este întărită prin căldură, rezultând un finisaj durabil și estetic. Spre deosebire de vopselele lichide, pudra aplicată produce compuși organici volatili minimi și creează un strat gros și uniform, rezistent la ciobituri, zgârieturi și coroziune.

Legătura dintre tăiere și acoperire este mai importantă decât ați putea crede. Calitatea marginii afectează aderența pulberii. Contaminarea suprafeței provenită din uleiuri de tăiere sau manipulare trebuie eliminată înainte de acoperire. Iar filetările sau suprafețele de precizie sunt de obicei acoperite pentru a menține acuratețea dimensională.

Introducerea elementelor de fixare este adesea ignorat în faza inițială de proiectare, dar devine critic în timpul asamblării. Elementele de fixare autofiletante – piulițe, știfturi, distanțieri – se montează permanent în tabla subțire, creând filete puternice fără sudură sau acces la partea opusă. Planificarea elementelor de fixare încă din stadiul de tăiere asigură dimensiuni și poziționări corecte ale găurilor.

De ce este important acest lucru în faza de proiectare? Pentru că deciziile luate înainte de tăiere se răsfrâng asupra tuturor operațiunilor ulterioare. O gaură plasată cu 0,5 mm necorespunzător poate să nu afecteze tăierea, dar ar putea provoca eșecuri la inserarea componentelor. Un raz de îndoire specificat prea strâns pentru grosimea materialului alese poate genera crăpături în timpul formării. Colțurile interne ascuțite care par corecte în software-ul CAD pot necesita pași suplimentari de prelucrare mecanică, ceea ce triplează costul pe piesă.

Din acest motiv, fabricanții experimentați subliniază importanța proiectării orientate pe posibilitățile de fabricație încă de la început. Tăierea cu laser a foilor metalice are loc în mijlocul unui proces mai amplu — iar înțelegerea întregului flux de lucru vă ajută să obțineți piese mai bune, mai rapid și mai economic. Următoarea întrebare pe care majoritatea cumpărătorilor o adresează este: cât va costa exact tot acest proces?

Factori de cost și recomandări privind stabilirea prețurilor pentru proiectele de tăiere cu laser a metalelor

Ați planificat fluxul dvs. de lucru pentru prelucrarea tablei — acum apare întrebarea pe care toată lumea o pune, dar la care puține resurse răspund sincer: cât costă de fapt tăierea laser a tablei metalice? Spre deosebire de produsele obișnuite care au prețuri fixe, prețul tăierii laser a metalului variază semnificativ în funcție de factori la care majoritatea cumpărătorilor nu se gândesc decât atunci când primesc ofertele.

Iată realitatea: două piese aparent identice pot avea prețuri diferite cu peste 300%, în funcție de alegerea materialului, deciziile de proiectare și volumul producției. Înțelegerea factorilor care determină aceste costuri vă permite să controlați bugetul înainte chiar de a solicita o ofertă.

- Tipul și calitatea materialului: Oțelul costă mai puțin să fie tăiat decât oțelul inoxidabil, care la rândul său costă mai puțin decât aluminiul sau alama. Pe lângă prețul de achiziție, fiecare metal se prelucrează diferit — reflexia aluminiului necesită o putere laser mai mare, în timp ce oțelul inoxidabil necesită adesea gaz de asistență cu azot în loc de oxigen, mai ieftin. Aliajele speciale sau materialele certificate pentru industria aerospațială adaugă supracosturi semnificative.

- Grosime material: Dacă dublați grosimea materialului, costul nu se dublează pur și simplu — poate crește de trei până la cinci ori. Materialele mai groase necesită viteze de tăiere mai lente, mai multă putere laser și un consum mai ridicat de gaz. Conform analiză a industriei , această relație dintre grosime și timpul de procesare afectează direct costurile dvs. de producție pe bucată.

- Complexitatea tăieturii și lungimea totală a tăieturii: Un dreptunghi simplu cu patru margini drepte costă mult mai puțin decât un model decorativ complicat cu sute de curbe și elemente mici. Tăierea cu laser a foilor metalice este tarifată parțial în funcție de lungimea totală a tăieturii — fiecare inch parcurs de laser adaugă timp. Colțurile strânse, găurile mici și geometriile detaliate obligă mașina să reducă viteza, prelungind timpul de producție.

- Cantitatea și dimensiunea lotului: Costurile de configurare sunt distribuite pe întreaga comandă. Tăierea a 10 piese ar putea costa 15 dolari fiecare, în timp ce comandarea a 1.000 de bucăți ar putea reduce prețul la 3 dolari pe bucată. Eficiența amplasării pieselor pe foaia de material crește și ea odată cu volumul — cu cât sunt mai multe piese, cu atât utilizarea materialului este mai bună și deșeurile pe unitate sunt mai mici.

- Operațiuni secundare: Îndoirea, inserarea elementelor de fixare, sudura și finisarea adaugă straturi de cost. Doar stratul de pudră poate adăuga între 5 și 15 dolari pe picior pătrat, în funcție de complexitate. Când evaluați ofertele, asigurați-vă că comparați costul complet al pieselor, nu doar prețul tăierii.

- Timp de procesare: Aveți nevoie de piese în 48 de ore în loc de două săptămâni? Taxele pentru livrare rapidă adaugă de regulă 25-50% la prețurile standard. Planificarea anticipată economisește bani; comenzile de urgență sunt facturate la tarife majorate.

Înțelegerea modelelor de stabilire a prețurilor pe inch și pe piesă

Furnizorii de servicii utilizează structuri diferite de prețuri, iar înțelegerea acestora vă ajută să comparați corect ofertele. Unele ateliere perceptră pe inch de tăiere — lucru simplu pentru piese simple, dar potențial costisitor pentru designuri complicate cu trasee extinse de tăiere. Altele oferă prețuri pe bază de piesă care includ toți factorii într-un singur număr, facilitând bugetizarea, dar dificultând compararea ofertelor.

Prețul bazat pe proiect evaluează întreaga lucrare și oferă un cost total fix. Această abordare funcționează bine pentru ansamblurile complexe care necesită operațiuni multiple, dar presupune o definire clară a domeniului de aplicare din start. Conform experților din industria de prelucrare, indiferent de modelul întâlnit, puneți întrebări pentru clarificare despre ce este inclus — taxele pentru pregătirea fișierelor, costurile pentru manipularea materialelor și cerințele minime ale comenzii pot mări neașteptat factura finală.

Fiți atenți la costurile ascunse care nu apar în ofertele inițiale. Taxele de configurare pentru utilaje complexe, tarifele pentru consultanță în design sau conversia fișierelor, precum și cerințele minime privind cantitatea afectează cheltuielile reale. Solicitați oferte detaliate când este posibil și nu ezitați să întrebați ce se întâmplă dacă devin necesare modificări.

Cum influențează deciziile de design costul final

Deciziile dvs. privind fișierul CAD au un impact direct asupra facturii. Acele colțuri strânse elegante care necesită reducerea semnificativă a vitezei laserului? Ele adaugă timp de procesare. Cele 47 de găuri mici care păreau perfecte în software-ul de proiectare? Fiecare dintre ele necesită perforarea, tăierea și deplasarea cu laserul—mărind substanțial lungimea tăieturii.

Modificări inteligente ale proiectării pot reduce semnificativ costurile fără a compromite funcționalitatea:

- Măriți ușor razele colțurilor: Schimbarea de la colțuri interne ascuțite de 90 de grade la raze de 2-3 mm permite viteze de tăiere mai mari cu o diferență vizuală minimă.

- Consolidați elementele mici: Uneori, mai multe găuri mici costă mai mult decât un număr mai mic de găuri mai mari. Luați în considerare dacă proiectul dvs. necesită într-adevăr fiecare element mic.

- Eliminați geometria redundantă: Liniile suprapuse, zonele ascunse excesiv de detaliate și elementele decorative din zonele nevizibile adaugă cost fără a adăuga valoare.

- Optimizați utilizarea materialului: Părțile care se potrivesc eficient pe dimensiunile standard ale foilor reduc costurile de deșeuri. Ajustări ușoare ale dimensiunilor pot îmbunătăți semnificativ randamentul.

- Standardizați razele de îndoire: Utilizarea unor raze constante în întregul design reduce timpul de configurare și numărul schimbărilor de scule în timpul prelucrării prin îndoire.

Te întrebi cât costă o mașină de tăiat cu laser dacă ești pe cale să aduci capacitățile în interior? Sistemele entry-level cu laser fibră pornesc de la aproximativ 15.000 USD pentru unități mai mici, în timp ce mașinile de uz industrial variază între 55.000 și peste 100.000 USD, în funcție de putere și caracteristici. Dar prețul de achiziție reprezintă doar o parte din poveste. Conform analiza Completa a Costurilor , cheltuielile de exploatare, inclusiv electricitatea (aproximativ 4 USD pe oră pentru laserele fibră), consumul de gaze auxiliare, întreținerea (200-400 USD anual pentru consumabile) și cerințele privind spațiul adaugă semnificativ la costul total de deținere.

Pentru majoritatea afacerilor, decizia de a cumpăra față de externalizare se reduce la volum și consistență. Producția în volum mare, cu o cerere previzibilă, justifică adesea investiția în echipamente — recuperarea integrală a investiției are loc de obicei în termen de 18-24 de luni de utilizare intensivă. Volumele mai mici, cererea variabilă sau cerințele diverse privind materialele favorizează de obicei externalizarea către fabricanți stabiliți, care și-au amortizat deja costurile de capital și au dezvoltat expertiză operațională.

Atunci când evaluați ofertele primite de la furnizorii de servicii, analizați mai mult decât doar prețul final. Luați în considerare experiența lor cu materialele dumneavoastră specifice, procesele lor de control al calității și istoricul lor în proiecte similare. O ofertă ușor mai mare din partea unui partener fiabil aduce adesea o valoare mai bună decât cea mai mică ofertă primită de la un furnizor care întârzie livrările sau produce calitate nesigură. Odată înțeleși factorii de cost, următoarea considerație esențială pe care mulți o ignoră complet este siguranța operațională — atât pentru operațiunile interne, cât și atunci când evaluați standardele furnizorului de servicii.

Considerații privind siguranța în operațiunile de tăiere cu laser

Înțelegerea costurilor și a capabilităților este importantă, dar iată ce omit majoritatea resurselor: protocoalele de siguranță care protejează operatorii și instalațiile în timpul operațiunilor de tăiere cu laser. Indiferent dacă utilizați un echipament de tăiere cu laser în regie proprie sau evaluați furnizori de servicii, cunoașterea acestor cerințe vă ajută să mențineți operațiuni conforme și să identificați ateliere care priorizează protecția muncitorilor.

Laserii de tăiere generează pericole care depășesc evidentul. Da, fascicolul de înaltă energie în sine prezintă riscuri, dar potențialul de incendiu, emisiile toxice și pericolele electrice necesită o atenție egală. Standardul Standardul ANSI Z136.1 constituie baza programelor de siguranță la laser în mediile industriale, de cercetare și de producție. Să analizăm cum arată corect siguranța în practică.

Echipamente esențiale de protecție pentru operațiunile cu laser

Echipamentul de protecție individuală reprezintă ultima linie de apărare atunci când sistemele de control ingineresc eșuează. Pentru operațiunile cu tăietor laser, cerințele specifice privind EPI depind de clasificarea echipamentului și de materialele procesate.

Protecția ochilor este considerată cea mai importantă măsură de precauție. Laserele industriale pentru tăiere — în mod tipic sisteme de clasa 3B sau clasa 4 — pot provoca leziuni grave ale ochilor, inclusiv orbire permanentă, ca urmare a expunerii directe sau reflectate la rază. Conform ghidelor universitare de siguranță , raza cu energie înaltă din majoritatea sistemelor de tăiere a metalelor este invizibilă, ceea ce face ca ochelarii de protecție adecvați să fie esențiali, nu opționali. Ochelarii de protecție specifici pentru laser trebuie să corespundă lungimii de undă a echipamentului dumneavoastră — ochelarii standard de protecție nu oferă nicio protecție împotriva radiației laser.

Pe lângă protecția ochilor, operatorii au nevoie de mănuși rezistente la căldură pentru a preveni arsurile atunci când manipulează materialele tăiate recent. Zona tăieturii și metalul înconjurător rețin o căldură semnificativă imediat după tăiere. Hainele de protecție care acoperă pielea expusă reduc riscul de arsuri provocate de scântei și de fragmente fierbinți care părăsesc incinta de tăiere.

Majoritatea sistemelor laser închise includ dispozitive de siguranță care dezactivează fascicolul la deschiderea ușilor — dar aceste sisteme inginerite funcționează doar dacă sunt întreținute corespunzător. Nu modificați și nu ocoliți niciodată caracteristicile de siguranță ale producătorului. Dacă un dispozitiv de siguranță nu funcționează corect, opriți imediat operațiunile până la finalizarea reparațiilor.

Cerințe privind ventilarea și evacuarea fumului

Iată un pericol pe care mulți îl ignoră: fumurile generate atunci când laserul vaporizează metalul. Operațiunile de tăiere produc particule în suspensie, vapori metalici și potențial gaze toxice care prezintă riscuri respiratorii grave. Definiți dross ca fiind materialul solidificat eliminat în timpul tăierii — și înțelegeți că reziduurile similare devin aeropurtate în timpul procesului.

Extragerea corespunzătoare a fumului nu este un echipament opțional — este esențială pentru funcționarea în siguranță. Conform protocoalelor stabilite de siguranță , mașinile de tăiat cu laser trebuie dotate cu sisteme de evacuare și filtre care să respecte specificațiile producătorului. Utilizarea oricărei mașini de tăiat cu laser cu un sistem de evacuare defect sau cu filtru blocat creează riscuri imediate pentru sănătate și trebuie să determine oprirea imediată a activității.

Metalele diferite produc compoziții diferite de fum. Materialele care conțin zinc, cum ar fi alama, generează vapori deosebit de periculoși. Metalele acoperite sau vopsite pot elibera subproduse toxice pe care filtrele standard nu le pot capta în mod adecvat. Verificați întotdeauna dacă materialele utilizate sunt compatibile cu posibilitățile sistemului dvs. de extracție înainte de tăiere.

- Înainte de fiecare operațiune: Verificați dacă toate acoperișurile sunt la locul lor și dacă dispozitivele de siguranță funcționează corespunzător. Verificați funcționarea sistemului de evacuare și starea filtrelor. Asigurați-vă că stingătoarele de incendiu sunt ușor accesibile — stingătoarele cu dioxid de carbon (clasa B) trebuie să fie amplasate la îndemână.

- În timpul tăierii: Nu lăsați niciodată echipamentul în funcțiune nesupravegheat. Mențineți zona din jurul tăietorului cu laser liberă de materiale combustibile. Monitorizați procesul în mod continuu, în cazul în care materialele se aprind.

- După tăiere: Lăsați materialele să se răcească înainte de manipulare — nu scoateți piesele din patul de tăiere până când nu mai sunt calde la atingere. Curățați resturile și reziduurile inflamabile de pe echipament înainte de următoarea operațiune.

- Acțiuni interzise: Nu priviți niciodată direct în fascicolul laser. Nu utilizați echipamentul cu sistemele de siguranță dezactivate. Nu prelucrați materiale extrem de inflamabile, explozive sau necunoscute fără a verifica procedurile de manipulare sigură prin fișele de date de siguranță.

- Pregătirea pentru situații de urgență: Finalizați instruirea privind utilizarea stingătoarelor înainte de a opera orice tăietor cu laser. Cunoașteți procedurile de oprire de urgență. Raportați imediat toate incendiile, rănirile și incidentele aproape produse — inclusiv deteriorarea proprietății fără rănire.

- Cerințe privind spațiul: Mențineți rate adecvate de ventilare pentru materialele și volumul de tăiere specific. Afișați semne și etichete de avertizare corespunzătoare conform cerințelor ANSI Z136.1. Stabiliți acces controlat în zonele de tăiere cu laser.

Atunci când evaluați parteneri externi de fabricație, aceleași standarde de siguranță indică calitatea operațională. Atelierele care dispun de sisteme corespunzătoare de extracție, echipamente întreținute și operatori instruiți oferă în general rezultate mai constante decât unitățile care fac compromisuri privind infrastructura de siguranță. Calitatea pieselor dvs. este adesea direct corelată cu angajamentul furnizorului față de standarde profesionale în toate operațiunile — inclusiv protecția lucrătorilor.

Acoperind aspectele fundamentale de siguranță, așteaptă decizia finală: trebuie să investiți în propriul echipament sau să colaborați cu fabricanți profesioniști care au deja aceste capacități?

Alegerea între echipamente DIY și servicii profesionale

Ați evaluat tehnologiile de tăiere, ați înțeles capacitățile materialelor, ați calculat costurile și ați revizuit cerințele de siguranță. Acum urmează decizia practică care determină direcția dvs. concretă: trebuie să investiți în propriul echipament de tăiere cu laser, să folosiți servicii online de tăiere sau să colaborați cu fabricanți profesioniști de metal din apropierea mea? Fiecare opțiune răspunde unor nevoi diferite — iar alegerea greșită vă poate costa mii de euro în investiții irosite sau rezultate sub nivel.

Răspunsul corect depinde în totalitate de situația dvs. specifică. Volumul necesar, cerințele de precizie, limitările bugetare și obiectivele de fabricație pe termen lung influențează toate această decizie. Să comparăm opțiunile dvs. în funcție de indicatorii care contează cu adevărat pentru succesul producției.

| Parametru | Parteneri profesioniști de producție | Servicii online de tăiere | Tăietor laser pentru metal de birou/mic |

|---|---|---|---|

| Investiții inițiale | Nimic—plătiți per proiect | Nimic—plătiți per proiect | $3.000-$15.000+ pentru unități capabile să taie metal |

| Cost pe piesă (10 piese) | Distribuție mai mare a setării, dar calitate profesională | Moderat; include transportul | Doar costul materialului după recuperarea echipamentului |

| Cost pe piesă (1.000 piese) | Cel mai scăzut — avantaje de preț și automatizare în funcție de volum | Moderat; unele reduceri în funcție de volum | Impracticabil pentru acest volum |

| Capacități | Toată gama de grosimi, operațiuni secundare, asamblare | Doar tăiere; operațiuni secundare limitate | Doar materiale subțiri (de obicei sub 3 mm) |

| Timp de Răspuns | Prototipare rapidă disponibilă; programare producție | 3–10 zile lucrătoare în mod tipic | Imediat pentru lucrări mici |

| Consistență în calitate | Procese certificate; protocoale de inspecție | Variabil în funcție de furnizor | Dependent de operator; inspecție limitată |

Când are sens utilizarea tăietoarelor laser de birou

Atractivitatea de a deține un aparat de gravură cu laser de birou sau o tăietoare cu laser pentru metal mică este incontestabilă — acces imediat, fără taxe pe bucată după investiția inițială și control complet asupra programului de producție. Dar adesea realitatea diferă de materialele promoționale. Înțelegerea momentului în care echipamentele DIY aduc cu adevărat valoare vă ajută să evitați dezamăgiri costisitoare.

Un aparat de tăiat cu laser de tip masă sau un aparat de tăiat/gravat cu laser de birou funcționează excelent pentru anumite aplicații: gravarea metalelor subțiri, lucrări la scară joaletică, testarea prototipurilor înainte de lansarea producției sau scopuri educaționale. Amatorii care creează semne personalizate, artiștii care lucrează cu metale decorative subțiri și creatorii care produc piese unice găsesc adesea aceste mașini cu adevărat utile.

Cu toate acestea, există limitări semnificative. Majoritatea mașinilor laser pentru tăiat metale utilizate acasă au o limită maximă de 2-3 mm grosime a materialului — mult sub cerințele industriale. Există tăietoare laser desktop capabile să taie metale mai groase, dar costurile cresc rapid, ajungând la 10.000-15.000 USD pentru unități care tot nu pot egala performanțele profesionale.

Luați în considerare aceste constrângeri practice înainte de a achiziționa o mașină de tăiat cu laser de birou:

- Limitări de putere: Unitățile desktop au în general o putere maximă de 20-60 W — insuficientă pentru tăierea oțelului sau a oțelului inoxidabil, fiind utilă doar pentru marcare la suprafață. Tăierea reală a metalelor necesită tehnologie laser cu fibră, care are prețuri ridicate chiar și în formate mai mici.

- Infrastructura de siguranță: Evacuarea profesională a fumului, carcasele adecvate și ventilarea corespunzătoare adaugă mii de dolari costurilor de instalare, în afară de prețul mașinii în sine.

- Povara privind întreținerea: Vă asumați întreaga responsabilitate pentru calibrare, reparații și înlocuirea pieselor consumabile. Producția se oprește atunci când sunteți angajat în depanare, nu în fabricare.

- Curba de învățare: Obținerea unor rezultate constante, de calitate industrială, necesită luni întregi de practică. Primele dumneavoastră o sută de piese vor include probabil un procent semnificativ de rebut.

Dacă nevoile dvs. se concentrează asupra materialelor subțiri, volumelor mici și învățării tehnologiei, un laser pentru tăiat metale de dimensiuni mici poate fi o soluție potrivită. Pentru piese destinate producției, parteneriatele profesionale oferă de obicei rezultate mai bune la un cost total mai redus.

Parteneriate cu Producători Profesioniști de Metal

Partenerii de fabricație profesionali oferă capacități pe care nicio mașinărie desktop nu le poate egala — nu doar prin puterea de tăiere, ci și prin întregul ecosistem aferent producției. Conform experților din industrie, alegerea partenerului potrivit de fabricație influențează costul, performanța, calitatea și fiabilitatea pe termen lung mult mai mult decât însăși tehnologia de tăiere.

Ce diferențiază producătorii excelenți de cei mediocri? Cinci factori cheie previzionează în mod constant succesul parteneriatului:

- Experiență și cunoștințe industriale: Experiența în afaceri se traduce prin expertiză mai profundă în materiale și anticiparea problemelor. Producătorii experimentați cunosc cum se comportă oțelul, aluminiul, oțelul inoxidabil și aliajele speciale în timpul tăierii, formării și sudării — cunoștințe care previn greșelile costisitoare.

- Capacități interne: Unitățile full-service care gestionează tăierea cu laser, prelucrarea CNC, îndoirea precisă, sudarea și finisarea într-o singură locație oferă un control al calității mai strâns și timpi de livrare mai rapizi decât atelierele care externalizează operațiunile secundare.

- Suport tehnic și DFM: Cei mai buni parteneri colaborează din faza incipientă, analizând proiectele dumneavoastră privind posibilitatea de fabricație înainte de începerea tăierii. Această orientare perfecționează proiectele pentru o producție eficientă din punct de vedere al costurilor, fără a compromite performanța.

- Certificări de Calitate: Certificarea ISO demonstrează angajamentul față de sisteme documentate și rezultate reproductibile. Pentru aplicațiile auto, certificarea IATF 16949 indică standardele riguroase de calitate cerute de producătorii OEM.

- Comunicare și scalabilitate: Timelines transparente, actualizări regulate ale proiectului și capacitatea de a trece de la prototipuri la producție în serie fără a sacrifica calitatea definesc partenerii fiabili.

Pentru aplicațiile auto și cele de precizie în mod specific, acești factori devin și mai critici. Companii precum Shaoyi (Ningbo) Metal Technology exemplifică cum arată o capacitate profesională de fabricație în practică — certificare IATF 16949 care asigură calitatea pentru industria auto, prototipare rapidă în 5 zile pentru viteza dezvoltării și ofertă de preț întocmită în 12 ore, menținând astfel proiectele în mișcare. Specializarea lor în componente pentru șasiu, suspensie și structurale demonstrează expertiza specifică sectorului pe care furnizorii generali nu o pot egala.

Atunci când evaluați orice partener de fabricație, solicitați detalii: Ce certificate dețin? Pot oferi referințe din proiecte similare? Care este protocolul lor de inspecție? Oferă analiza DFM înainte de producție? Aceste întrebări dezvăluie calitatea operațională mult mai bine decât tururile prin instalații sau listele de echipamente.

Valoarea reală a parteneriatelor profesionale depășește capacitatea de tăiere. Producătorii experimentați previn problemele de proiectare înainte ca acestea să devină probleme costisitoare de producție, mențin o calitate constantă pe parcursul miilor de piese și suportă investiția capitală și complexitatea operațională care altfel ar încărca organizația dumneavoastră.

Serviciile de tăiere online ocupă un teren de mijloc — sunt utile pentru piese simple unde aveți nevoie de echipamente profesionale, dar consultație minimă. Funcționează bine pentru geometrii directe, fără operațiuni secundare. Cu toate acestea, le lipsește sprijinul tehnic și capacitățile integrate necesare pentru proiectele complexe.

Alegerea dumneavoastră optimă depinde în cele din urmă de potrivirea nevoilor specifice cu nivelul corespunzător de capabilități. Amatorii și creatorii beneficiază de accesibilitatea echipamentelor de birou. Părțile simple realizate din materiale standard se pretează serviciilor online. Componentele pentru producție care necesită precizie, operațiuni secundare și calitate certificată cer parteneri de fabricație profesionali care au investit în infrastructura, expertiza și sistemele de calitate necesare pentru rezultate constante. Odată ce ați ales metoda de fabricație, ultimul pas este înțelegerea locului unde ajunge efectiv metalul tăiat cu laser—aplicațiile care acoperă industrii și cazuri de utilizare ce demonstrează versatilitatea remarcabilă a acestei tehnologii.

Aplicații practice și pașii următori

Ați învățat noțiunile de bază privind tehnologia, ați evaluat opțiunile de producție și ați înțeles cum arată calitatea. Acum imaginați-vă unde se aplică de fapt toate aceste cunoștințe—pentru că metalul tăiat cu laser apare aproape peste tot în jurul nostru, de la mașina pe care o conduceți la clădirea în care lucrați.

Versatilitatea tăierii cu laser explică adoptarea sa rapidă în diverse industrii. O singură foaie de metal poate deveni un suport precis pentru autovehicule, o panou decorativ pentru perete sau o componentă esențială pentru un dispozitiv medical, în funcție de persoana care o proiectează. Să explorăm aplicațiile specifice în care această tehnologie aduce valoare excepțională, organizate după sectoarele care se bazează cel mai mult pe ea.

Aplicații Automotive și de Transport

Industria auto reprezintă unul dintre cei mai mari consumatori de piese din metal tăiat cu laser—și cu bună dreptate. Vehiculele moderne conțin sute de componente tăiate cu precizie, la care toleranțele strânse influențează direct siguranța, performanța și eficiența asamblării.

- Componente ale șasiului și structurale: Longeronele, traversele și suporturile de întărire necesită o precizie constantă pe mii de unități. Potrivit experților în fabricația auto, capacitatea tăierii cu laser de a menține o acuratețe de fracțiuni de milimetru este esențială pentru componente unde fiecare dimensiune afectează siguranța vehiculului.

- Părți ale sistemului de suspensie: Brațele de suspensie, suporturile de fixare și componentele de legătură beneficiază de zonele termice afectate minime ale tăierii cu laser. Proprietățile materialului rămân intacte chiar până la marginea tăieturii — un aspect critic pentru piesele supuse ciclurilor repetitive de stres.

- Panouri de caroserie și garnituri: Panourile metalice exterioare și interioare necesită atât precizie, cât și calitate estetică a marginilor. Componentele tăiate cu laser nu necesită adesea finisări secundare, ceea ce reduce timpul și costul de producție.

- Suporturi metalice personalizate stampilate: Soluțiile specializate de montaj pentru senzori, echipamente electronice și accesorii se bazează pe tăierea cu laser pentru dezvoltarea prototipurilor și pentru producția în volume mici sau medii, înainte de trecerea la stampare pentru volume mari.

Pentru aplicații auto, colaborarea cu producători certificați IATF 16949 asigură sistemele de calitate pe care le cer OEM-urile. Companii precum Shaoyi (Ningbo) Metal Technology se specializează în componente pentru șasiu, suspensie și structurale—combinând prototipare rapidă în 5 zile cu sprijin DFM complet, care identifică problemele de realizabilitate înainte ca acestea să devină probleme în producție.

Proiecte Arhitecturale și Metalice Decorative

Parcurgeți orice clădire contemporană și veți întâlni aplicații de panouri metalice tăiate cu laser care transformă materialele funcționale în declarații artistice. Precizia tehnologiei permite realizarea unor designuri care ar fi imposibile sau prea costisitoare prin metode tradiționale de tăiere.

- Sisteme decorative pentru pereți: Conform specialiști în metal arhitectural , panourile decorative din metal tăiate cu laser servesc ca elemente arhitecturale distinctive care captează atenția. Modele geometrice, motive inspirate din natură și designuri abstracte devin posibile atunci când tăierea precisă elimină limitările fabricației manuale.

- Sisteme de tavan: Panourile din oțel tăiate cu laser și componentele din foi de aluminiu creează instalații vizual spectaculoase deasupra capului, care de asemenea îndeplinesc cerințele de control acustic în spațiile comerciale.

- Structuri de control al soarelui și de umbrire: Ecranele perforate din metal filtrează lumina, creând în același timp modele dinamice de umbră. Precizia tăierii cu laser permite optimizarea luminii naturale, gestionând în același timp strălucirea și căldura acumulată.

- Semne metalice personalizate: De la logourile corporatiste până la sistemele de orientare, tăierea cu laser produce semne cu margini curate și detalii complexe care ridică prezența mărcii.

- Balustrade și parapete: Panourile decorative din metal integrate în sistemele de balustradă combină funcția de siguranță cu personalizarea estetică.

Industria construcțiilor specifică din ce în ce mai des componente tăiate cu laser datorită combinației dintre integritatea structurală și flexibilitatea în design. Indiferent dacă creați un perete decorativ dintr-un panou metalic tăiat cu laser sau structuri portante din oțel, tehnologia se adaptează atât cerințelor funcționale, cât și celor decorative.

Aplicații industriale și specializate

În afara utilizărilor în domeniul auto și arhitectural, tăierea cu laser servește sectoare specializate unde precizia și fiabilitatea sunt esențiale:

- Fabricarea dispozitivelor medicale: Instrumentele chirurgicale, componentele implanturilor și carcasele echipamentelor diagnostice necesită o precizie excepțională și materiale care păstrează biocompatibilitatea. Conform cercetărilor privind aplicațiile industriale, precizia asigură faptul că instrumentele și implanturile respectă cele mai înalte standarde de siguranță și eficiență.

- Componente aerospațiale: Părțile ușoare și rezistente pentru aeronave necesită toleranțe stricte. Zonele minime afectate termic păstrează integritatea structurală a materialului — un aspect primordial în aplicațiile aero-spațiale.

- Carcase electronice: Carcasele de precizie pentru echipamente sensibile beneficiază de capacitatea tăierii cu laser de a produce modele exacte de găuri de montare și deschideri de ventilare fără așchii care ar putea deteriora componentele.

- Echipamente Pentru Prelucrarea Alimentelor: Componentele din oțel inoxidabil destinate aplicațiilor care implică contact cu alimente necesită tăieri curate și suprafețe care să respecte standardele sanitare. Tăierea cu laser oferă ambele calități.

- Sectorul energetic: Componentele pentru turbine eoliene, sistemele de fixare a panourilor solare și infrastructura energetică se bazează pe capacitatea tăierii cu laser de a prelucra diverse grosimi de material cu o calitate constantă.

Următorii pași înainte

Indiferent dacă sunteți un pasionat DIY care explorează posibilitățile echipamentelor de birou sau un specialist achiziții care evaluează parteneri de producție, drumul înainte depinde de potrivirea cerințelor dvs. specifice cu abordarea potrivită.

Pentru pasionați și amatori: Începeți cu materiale subțiri și designuri simple pentru a vă dezvolta abilitățile. Investiți în echipamente adecvate de protecție înainte de prima tăietură. Luați în considerare serviciile de tăiere online pentru materiale sau grosimi care depășesc capacitățile echipamentului dumneavoastră. Alăturați-vă comunităților de creatori, unde operatorii experimentați împărtășesc setări de parametri și recomandări pentru rezolvarea problemelor.

Pentru ingineri și designeri: Aplicați principiile DFM încă de la cele mai timpurii etape de proiectare. Consultați partenerii de fabricație înainte de finalizarea specificațiilor — contribuția lor previne modificări costisitoare. Solicitați mostre de material pentru a verifica dacă finisajele superficiale și calitatea muchiilor corespund cerințelor dumneavoastră. Dezvoltați relații cu producătorii care înțeleg cerințele specifice ale industriei dumneavoastră.

Pentru profesioniștii din achiziții și producție: Evaluează partenerii potențiali în funcție de certificări, capacități și comunicare — nu doar preț. Solicită referințe din proiecte similare. Confirmă faptul că protocoalele de inspecție a calității sunt conforme cu cerințele tale. Pentru aplicații auto, verifică certificarea IATF 16949 și evaluează capacitățile de prototipare rapidă care mențin termenele de dezvoltare pe drumul cel bun.

Tehnologia continuă să evolueze. Laserii cu fibră de putere mai mare extind limitele de grosime. Automatizarea reduce costul pe piesă în cazul producțiilor de mare volum. Software-ul avansat de amplasare optimizează utilizarea materialului. Menținerea la curent cu aceste evoluții te ajută să valorifici în totalitate potențialul tăierii cu laser — fie că taiești prima foaie de aluminiu sau scalezi producția la mii de componente precise lunar.

Călătoria ta cu metalul tăiat cu laser începe cu o singură decizie: ce vei crea prima dată?

Întrebări frecvente despre metalul tăiat cu laser

1. Care este costul tăierii metalelor cu laser?

Costurile tăierii laser din metal variază în funcție de tipul materialului, grosime, complexitatea tăieturii și cantitate. Costurile de funcționare sunt de aproximativ 4 $/oră pentru laserele cu fibră față de 20 $/oră pentru sistemele CO2. Prețul pe piesă depinde de lungimea totală a tăieturii, operațiile secundare precum îndoirea sau vopsirea prin pudră, și de cerințele de timp de livrare. Comenzile în volum reduc semnificativ costurile pe unitate prin distribuire mai eficientă a setărilor și o utilizare optimizată a suprafeței. Parteneri profesioniști, cum ar fi producătorii certificați IATF 16949, oferă prețuri competitive cu un răspuns la ofertă în 12 ore pentru o bugetizare exactă a proiectului.

2. Ce materiale nu pot fi tăiate cu un tăietor cu laser?

Tăietoarele cu laser nu pot procesa în siguranță PVC, policarbonat, Lexan sau stiren din cauza emisiilor toxice sau a pericolului de incendiu. În cazul metalelor, materialele foarte reflectorizante, cum ar fi cuprul pur, prezintă provocări pentru laserii CO2, dar laserii cu fibră le prelucrează eficient. Metalele acoperite sau vopsite pot elibera subproduse periculoase care necesită filtrare specializată. Verificați întotdeauna compatibilitatea materialului prin fișele de date de siguranță înainte de tăiere și asigurați-vă că sistemele de ventilare corespund cerințelor specifice ale materialului utilizat.

3. Poate un laser de 40 de wați tăia metal?

Un laser CO2 de 40 W nu are suficientă putere pentru tăierea metalului, ci doar pentru marcarea suprafeței sau gravura foliilor subțiri. Tăierea adevărată a metalului necesită tehnologie cu laser cu fibră, începând de la puteri mai mari. Sistemele de bază cu laser cu fibră, capabile să taie oțel și aluminiu, încep de la aproximativ 1-3 kW. Unitățile desktop sub 60 W sunt potrivite pentru gravura materialelor subțiri și lucrări la scară mică, precum bijuterii, dar nu pot realiza tăieturi de calitate industrială prin foi de oțel, oțel inoxidabil sau aluminiu cu grosimea de peste 1-2 mm.

4. Ce grosime de metal pot tăia mașinile de tăiat cu laser?

Laserii moderni cu fibră taie oțelul carbonic până la 25 mm, oțelul inoxidabil până la 40 mm și aluminiul până la 35 mm, în funcție de puterea de ieșire. Un sistem de 12 kW acoperă majoritatea cerințelor de producție, iar unitățile cu putere mai mare extind aceste limite în continuare. Calitatea și viteza optimă de tăiere se obțin pe materiale subțiri — dublarea grosimii nu doar dublează costurile, ci le poate crește de 3-5 ori din cauza vitezelor mai lente și a consumului mai mare de gaz. Majoritatea lucrărilor de producție se concentrează pe materiale sub 20 mm pentru eficiență maximă.

5. Care este diferența dintre laserul cu fibră și laserul CO2 pentru tăierea metalelor?

Laserii cu fibră funcționează la o lungime de undă de 1,06 microni, cu o absorbție în metal de 30-50%, față de 10,6 microni pentru CO2, care are doar 2-10% absorbție. Acest lucru înseamnă că laserii cu fibră taie până la de 3 ori mai repede, costă aproximativ 4 USD/oră comparativ cu 20 USD/oră pentru exploatare și prelucrează mai eficient metalele reflectorizante, cum ar fi aluminiul și cuprul. Sistemele cu fibră necesită întreținere mai redusă (200-400 USD anual), comparativ cu 1.000-2.000 USD pentru CO2, pentru întreținerea oglinzilor și lentilelor. CO2 își păstrează valoarea în lucrările mixte cu metale/nelmetale, dar laserii cu fibră domină în fabricația dedicată din metal.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —