Producție internă de matrițe și forme: Deblocarea avantajelor cheie

REZUMAT

Adoptarea producției interne de matrițe și forme oferă avantaje strategice semnificative pentru afaceri. Această abordare asigură control direct asupra întregului proces de producție, ducând la reduceri substanțiale de costuri, cicluri mai scurte de dezvoltare a produselor și o asigurare superioară a calității. În plus, gestionarea internă a utilajelor reduce riscurile asociate cu externalizarea, cum ar fi defecțiunile de comunicare și întârzierile, oferind în același timp o protecție solidă pentru proprietatea intelectuală valoroasă.

Control sporit al calității și protecția IP

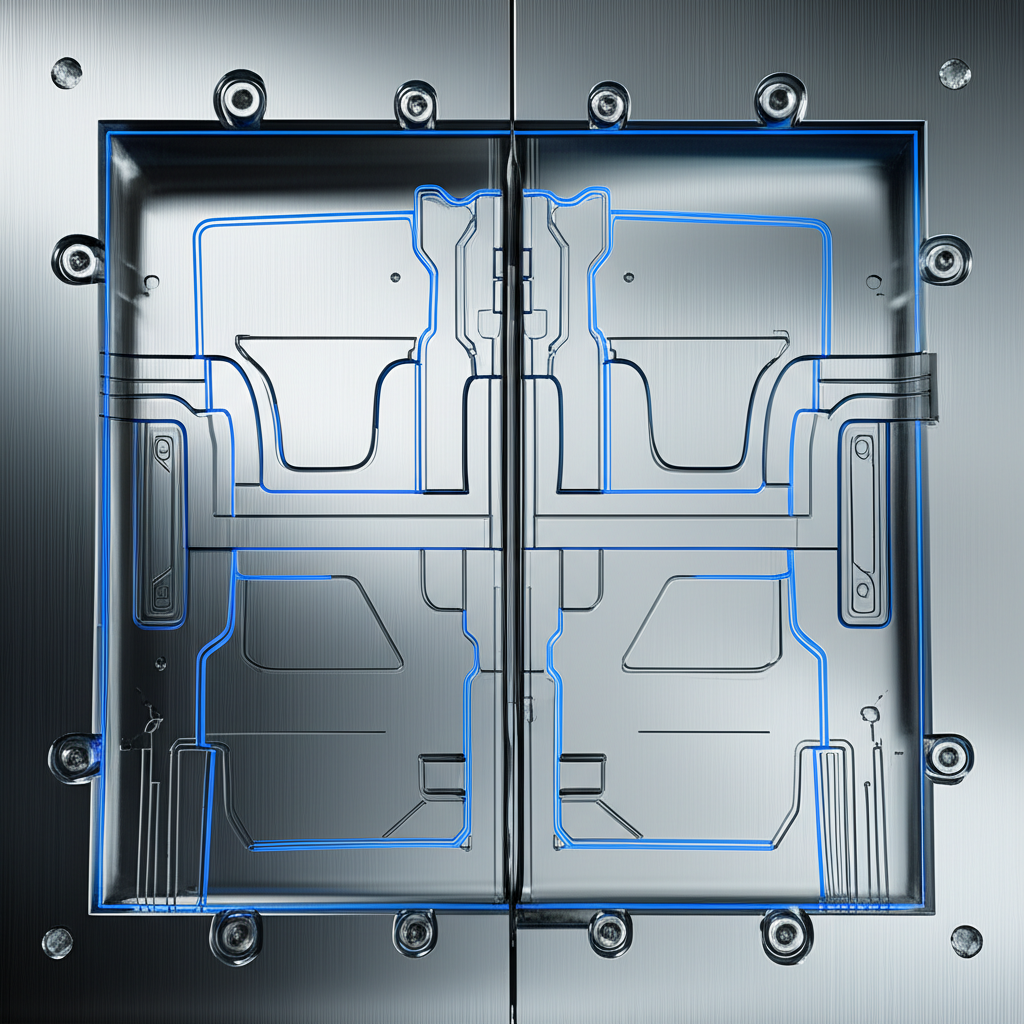

Unul dintre cele mai convingătoare avantaje ale fabricării interne a matrițelor și formelor este nivelul fără egal de control pe care îl oferă asupra calității produsului. Atunci când fiecare etapă a procesului de realizare a sculelor are loc sub același acoperiș, de la proiectarea inițială până la producția finală, o companie poate aplica standardele sale de calitate cu precizie absolută. Această integrare asigură ca echipa de ingineri, proiectanți și constructori de scule să lucreze în mod armonios, rezolvând eventualele probleme înainte ca acestea să se agraveze. Conform experților din domeniul producției, această supraveghere coerentă permite luarea în considerare a constrângerilor practice ale turnării prin injecție încă de la început, evitând astfel descoperirea unor probleme după ce o formă a fost construită și livrată de un furnizor extern.

Acest control direct se extinde asupra selecției materialelor, toleranțelor de prelucrare și proceselor de finisare. Echipele interne pot efectua inspecții și evaluări amănunțite pe tot parcursul realizării matriței, asigurându-se că fiecare componentă—de la cavitate și nucleu la canalele de turnare și porți—este fabricată pentru o producție fiabilă și constantă. Această abordare minuțioasă reduce în mod semnificativ rata defectelor și elimină execuțiile de producție riscante, ducând la un rezultat de fabricație mai sigur și o satisfacție sporită a clientului. Acest nivel de control este deosebit de critic în industriile cu standarde stricte, cum ar fi industria auto. De exemplu, furnizori specializați precum Shaoyi Metal Technology folosesc fabricarea internă a matrițelor pentru a livra componente certificate IATF16949, asigurând precizie de la prototipare până la producția de serie.

Pe lângă calitatea fizică, fabricarea în regie proprie oferă o protecție esențială pentru cel mai prețios activ al unei companii: proprietatea intelectuală (IP). Externalizarea producției, în special în străinătate, implică în mod inherent riscul de furt sau utilizare necorespunzătoare a IP. Păstrând designurile proprietare, secretele comerciale și procesele inovatoare în interiorul companiei, aceasta își poate proteja mai bine avantajul competitiv. După cum au subliniat strategii de afaceri de la NetSuite , menținerea producției în regie proprie păstrează proprietatea intelectuală valoroasă "aproape de piept", reducând șansele ca informații sensibile să ajungă în mâini greșite. Această securitate stimulează o cultură de inovație, deoarece echipele de cercetare și dezvoltare pot colabora liber cu echipele de producție fără teama de a compromite date sensibile.

Reducere semnificativă a costurilor și economisire de timp

Deși investiția inițială de capital pentru mașinile de utilaj propriu poate părea ridicată, beneficiile financiare și operaționale pe termen lung oferă adesea un randament substanțial. Prin gestionarea internă a fabricării matrițelor și formelor, companiile pot obține eficiențe semnificative de cost și pot accelera în mod drastic termenele de producție.

Cum economisește bani utilajul propriu

Adoptarea utilajului propriu influențează direct rezultatul financiar prin eliminarea costurilor asociate furnizorilor terți. Această strategie ocolește mai multe niveluri de cheltuieli care altfel ar fi suportate. Principalele avantaje financiare includ:

- Eliminarea marjelor furnizorilor: Partenerii de externalizare își includ în prețuri cheltuielile generale și marjele de profit. Gestionarea internă a utilajelor elimină acest intermediar, conducând la economii directe de costuri.

- Costuri reduse de refacere: Uneltele de calitate slabă sau care nu se potrivesc bine provenite de la furnizori externi pot duce la reparații semnificative, întârzieri în producție și risipă de materiale. O echipă internă care lucrează îndeaproape cu inginerii de producție poate construi uneltele corect de prima dată.

- Taxe mai mici de transport și logistică: Transportul matrițelor și sculelor grele și delicate, în special din străinătate, este costisitor și implică riscul deteriorării. Producerea internă a sculelor elimină aceste obstacole logistice și costurile asociate.

- Întreținere optimizată: Când matrițele sunt construite și întreținute de aceeași echipă care le utilizează, întreținerea este mai proactivă și eficientă, reducând cheltuielile pe termen lung pentru reparații și opririle costisitoare ale producției.

Cum accelerează producerea internă a sculelor termenele limită

Pe piețele rapide de astăzi, viteza este un avantaj competitiv esențial. Capacitățile interne de realizare a matrițelor permit companiilor să fie mai agile și mai reactive. Atunci când tendințele de piață se schimbă, producătorii trebuie să fie pregătiți să lanseze rapid piese noi pe piață, iar un proces de realizare a matrițelor care depinde de comunicarea externă este adesea prea lent. Printre beneficiile cheie de economisire a timpului se numără:

- Prototipare și iterație mai rapidă: Modificările și ajustările de design pot fi efectuate aproape imediat, fără comunicarea lungă dus-întors necesară cu furnizorii externi de matrițe.

- Timpuri de livrare mai scurți: Eliminând dependența de coada de așteptare a furnizorului, întârzierile de transport și erorile potențiale, companiile pot reduce semnificativ timpul necesar pentru trecerea de la finalizarea proiectului la producție.

- Comunicare optimizată: Atunci când inginerii, realizatorii de matrițe și meșterii strungari lucrează în aceeași unitate, colaborarea este fluidă. Acest lucru previne pierderea unor detalii cruciale în traducere și permite rezolvarea imediată a problemelor.

- Funcționare neîntreruptă crescută a producției: Cu unelte proiectate și întreținute în locație, orice reparații sau ajustări necesare pot fi efectuate rapid, minimizând timpul de nefuncționare a producției care altfel ar putea opri operațiunile pentru zile sau săptămâni.

Reducerea riscului în lanțul de aprovizionare și comunicare mai clară

Dependenta de furnizori externi pentru componente critice precum matrițe și forme introduce riscuri semnificative în lanțul de aprovizionare. Externalizarea poate duce la lipsa transparenței și controlului, creând vulnerabilități care pot perturba producția și afecta profitabilitatea. Un beneficiu esențial al unui model integrat intern este reducerea drastică a riscurilor, inclusiv riscul erorilor de proiectare sau al utilajelor, riscul unor neînțelegeri și riscul întârzierilor. Prin consolidarea acestor procese sub o singură companie, probabilitatea apariției acestor probleme—și a pierderii de timp și bani valoroase—este foarte redusă.

Lipsa de comunicare este una dintre cele mai frecvente și costisitoare capcane ale externalizării. Când echipa de proiectare, constructorul de matrițe și cel care realizează turnarea prin injecție sunt entități separate, adesea aflate în fuseuri orare diferite, detalii importante pot fi ușor pierdute în traducere. Acest lucru poate duce la matrițe care nu respectă specificațiile, rezultând reparații costisitoare și întârzieri ale proiectului. Un model intern elimină aceste bariere de comunicare. Colaborarea directă, față în față, între ingineri și constructorii de matrițe asigură faptul că toată lumea este aliniată în ceea ce privește cerințele proiectului, ducând la o producție de matrițe mai precisă și eficientă încă de la început.

În plus, o abordare internă stimulează un grad mai mare de responsabilitate. Atunci când apare o problemă, nu există nicio ambiguitate cu privire la persoana responsabilă pentru rezolvarea acesteia. Echipa integrată are control total asupra întregului proces, de la proiectare până la inspecția finală. Această linie clară de responsabilitate permite o rezolvare mai rapidă și mai eficientă a problemelor, deoarece echipa poate colabora pentru a diagnostica problema și a implementa o soluție, fără acuzații reciproce sau dispute contractuale care pot afecta relațiile cu furnizorii terți. Acest flux de lucru optimizat nu doar că economisește timp, dar contribuie și la construirea unei operațiuni de producție mai rezistente și fiabile.

Flexibilitate și agilitate sporită în producție

Într-o piață definită de cerințe ale consumatorilor în continuă schimbare și o concurență acerbă, capacitatea de a se adapta rapid este esențială. Producția internă de matrițe și forme oferă flexibilitatea și agilitatea necesare pentru a rămâne în avans. Având control direct asupra utilajelor, o companie poate modifica strategia de producție în funcție de noile oportunități sau provocări, fără a fi constrânsă de programările rigide și obligațiile contractuale ale furnizorilor externi. Această capacitate reprezintă un factor puternic de diferențiere competitivă.

Această agilitate este cel mai evidentă în timpul dezvoltării și modificării produselor. Având un atelier propriu, iterațiile de design pot fi implementate rapid. Dacă un prototip evidențiază o deficiență de proiectare sau o oportunitate de îmbunătățire, matricea poate fi ajustată și testată într-o fracțiune din timpul necesar pentru coordonarea cu un atelier extern. Acest lucru accelerează întregul ciclu de dezvoltare a produsului, permițând o intrare mai rapidă pe piață a noilor produse. De asemenea, oferă companiilor posibilitatea de a oferi un grad mai mare de personalizare, deoarece pot crea sau modifica matricele pentru producții specializate sau de serie mică fără a suporta costuri excesive sau termene lungi de livrare din partea unui terț.

În plus, utilizarea uneltelor proprii permite unui producător să-și controleze în totalitate programul de producție. Aceasta înseamnă că compania poate mări sau reduce producția pentru a face față cererii fluctuante, poate testa noi materiale sau poate da prioritate comenzilor urgente fără a trebui să negocieze cu un furnizor. Această autonomie elimină dependențele de factori externi care pot cauza blocaje, cum ar fi sarcina de lucru internă a unui furnizor sau întârzierile de transport. În cele din urmă, acest nivel de control se traduce printr-o afacere mai reactivă și mai rezilientă, capabilă să profite de oportunitățile de piață și să livreze clienților cu viteză și fiabilitate sporită.

Luarea deciziei strategice pentru unelte proprii

Decizia de a aduce producția matrițelor și formelor în regie este o investiție strategică semnificativă, nu doar o cheltuială de capital. Deși externalizarea poate oferi costuri inițiale mai mici, avantajele pe termen lung ale unui model intern — calitate superioară, protecție solidă a proprietății intelectuale, costuri reduse și viteză sporită — creează adesea un argument de afaceri mai convingător. Prin preluarea controlului asupra acestei etape critice de fabricație, companiile își pot construi o operațiune mai rezilientă, agilă și competitivă. Această abordare transformă confecționarea sculelor dintr-o simplă sarcină de achiziție într-un activ strategic esențial care stimulează inovația și profitabilitatea.

Întrebări frecvente

1. Care sunt principalele dezavantaje ale fabricării interne a matrițelor?

Principalele dezavantaje sunt investiția inițială mare în mașinării, infrastructură și personal calificat. Companiile își asumă întreaga responsabilitate pentru întreținerea echipamentelor, reparații și timpul de staționare, ceea ce poate fi costisitor. În plus, dacă volumele de producție sunt mici sau neregulate, poate fi dificil să se obțină un randament pozitiv din această investiție semnificativă de capital.

2. Când este mai indicat să se externalizeze fabricarea matrițelor și formelor?

Externalizarea este adesea o alegere mai bună pentru companiile cu nevoi sporadice sau de volum scăzut de producție, deoarece evită o investiție capitală mare inițială. Este de asemenea benefică atunci când un proiect necesită utilaje sau expertiză foarte specializate care nu fac parte din competența principală a companiei. Pentru startup-urile și IMM-urile cu capital limitat, externalizarea oferă acces la utilaje de înaltă calitate fără povara financiară de a deține și întreține echipamentele.

3. Cum influențează dotarea internă inovația produsului?

Utilarea internă poate spori în mod semnificativ inovația. Stimulează o colaborare mai strânsă între echipele de proiectare, inginerie și producție, permițând prototiparea rapidă și cicluri mai rapide de dezvoltare a produselor. Această sinergie facilitează experimentarea cu noi designuri, materiale și procese, ducând în final la produse mai inovatoare și la un avantaj competitiv mai puternic pe piață.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —