Stăpânirea toleranțelor pentru extrudări personalizate: Un ghid practic

Stăpânirea toleranțelor pentru extrudări personalizate: Un ghid practic

REZUMAT

Specificarea toleranțelor pentru extrudări personalizate înseamnă definirea abaterii acceptabile de la dimensiunile nominale ale unui proiect pentru a asigura potrivirea corectă, funcționarea și performanța. Acest proces esențial implică echilibrarea preciziei cu costul fabricației. Considerentele principale includ materialul (aluminiu vs. plastic), complexitatea profilului, grosimea pereților și consultarea standardelor industriale, cum ar fi cele ale Asociației Aluminiului.

Înțelegerea fundamentelor toleranțelor la extrudare

În orice proces de fabricație, obținerea unor dimensiuni perfecte de fiecare dată este imposibilă. Toleranțele la extrudare definesc intervalul acceptabil de variație pentru dimensiunile specificate ale unei piese. Așa cum sunt definite de experții în extrudarea plasticului, acestea sunt parametrii critici care stabilesc abaterea admisă față de proiectarea nominală. Aceste variații sunt exprimate în mod tipic ca o valoare plus-minus (de exemplu, ±0,01 inch) și sunt fundamentale pentru controlul calității și funcționalitatea piesei.

Importanța definirii corecte a toleranțelor nu poate fi supraestimată. Acestea influențează direct trei aspecte critice: potrivirea, funcționalitatea și costul. Pentru componentele care trebuie să se asambleze cu alte piese, toleranțele asigură o potrivire corectă, fără interferențe sau joc. Din punct de vedere funcțional, ele garantează faptul că piesa își va îndeplini rolul așa cum este prevăzut, în condiții de solicitare operațională. În mod esențial, toleranțele au un efect semnificativ asupra costului; impunerea unor toleranțe prea strânse, nejustificate, poate crește în mod dramatic costurile cu sculele, poate încetini ritmul producției și poate duce la rate mai mari de respingere. În schimb, toleranțele bine planificate fac fabricarea mai rapidă și mai eficientă din punct de vedere al costurilor.

Toleranțele sunt clasificate în general în două tipuri: standard și de precizie. Toleranțele standard sunt limite acceptate de industrie, publicate de organizații precum Asociația Aluminiului . Acestea servesc ca o bază economică pentru majoritatea aplicațiilor generale și asigură un anumit grad de consistență între diferiți producători. Toleranțele de precizie, sau personalizate, sunt limite mai stricte necesare pentru piese cu cerințe complexe de asamblare sau pentru aplicații de înaltă performanță. Deși oferă o acuratețe mai mare, ele necesită utilaje mai avansate și un control mai riguros al procesului, ceea ce crește costul total.

Factori cheie care influențează toleranțele la extrudare

Toleranțele realizabile pentru o extrudare personalizată nu sunt arbitrare; acestea sunt influențate de o combinație de factori fizici și mecanici. O înțelegere temeinică a acestor variabile în faza de proiectare este esențială pentru a crea un produs realizabil și rentabil.

Tipul și proprietățile materialului

Materialul care este extrudat este un factor determinant principal pentru controlul toleranțelor. Diferitele materiale se comportă diferit în condițiile de căldură și presiune ale procesului de extrudare. De exemplu, aliajele mai moi de aluminiu, cum ar fi 6063, sunt în general mai ușor de extrudat și pot menține toleranțe mai strânse decât aliajele mai dure și cu înaltă rezistență, cum ar fi 6061. În mod similar, la materialele plastice, materialele cu rate mari de dilatare și contracție termică pot prezenta variații dimensionale mai mari în timpul răcirii, ceea ce face mai dificilă menținerea unor toleranțe strânse.

Complexitatea profilului

Geometria profilului extrudat are un rol major. Formele simple, masive și simetrice sunt cele mai ușor de controlat. Pe măsură ce complexitatea crește, crește și dificultatea menținerii toleranțelor strânse. Caracteristicile care prezintă provocări includ:

- Secțiuni goale: Acestea necesită matrițe mai complexe și un control atent al fluxului de material pentru a asigura o grosime constantă a pereților.

- Caracteristici asimetrice: Proiectele neechilibrate pot duce la un flux neuniform al materialului și la deformări în timpul răcirii.

- Canale adânci și înguste: Aceste caracteristici pot fi dificil de umplut în mod uniform de către material.

- Colțuri ascuțite: Colțurile perfecte și ascuțite sunt foarte dificil de realizat; specificarea unui rază mică este adesea mai practică și realizabilă din punct de vedere tehnologic.

Grosimea peretelui și uniformitatea

Menținerea unei grosimi constante a pereților pe întregul profil este esențială. Variațiile semnificative ale grosimii pot face ca diferite secțiuni ale profilului să se răcească la viteze diferite. Această răcire neuniformă este o cauză principală a tensiunilor interne, care pot duce la deformări, răsuciri sau curburi ale piesei finale. În faza de proiectare, efortul de a obține pereți uniformi ori de câte ori este posibil reprezintă un principiu cheie al proiectării pentru facilitarea fabricației (DFM).

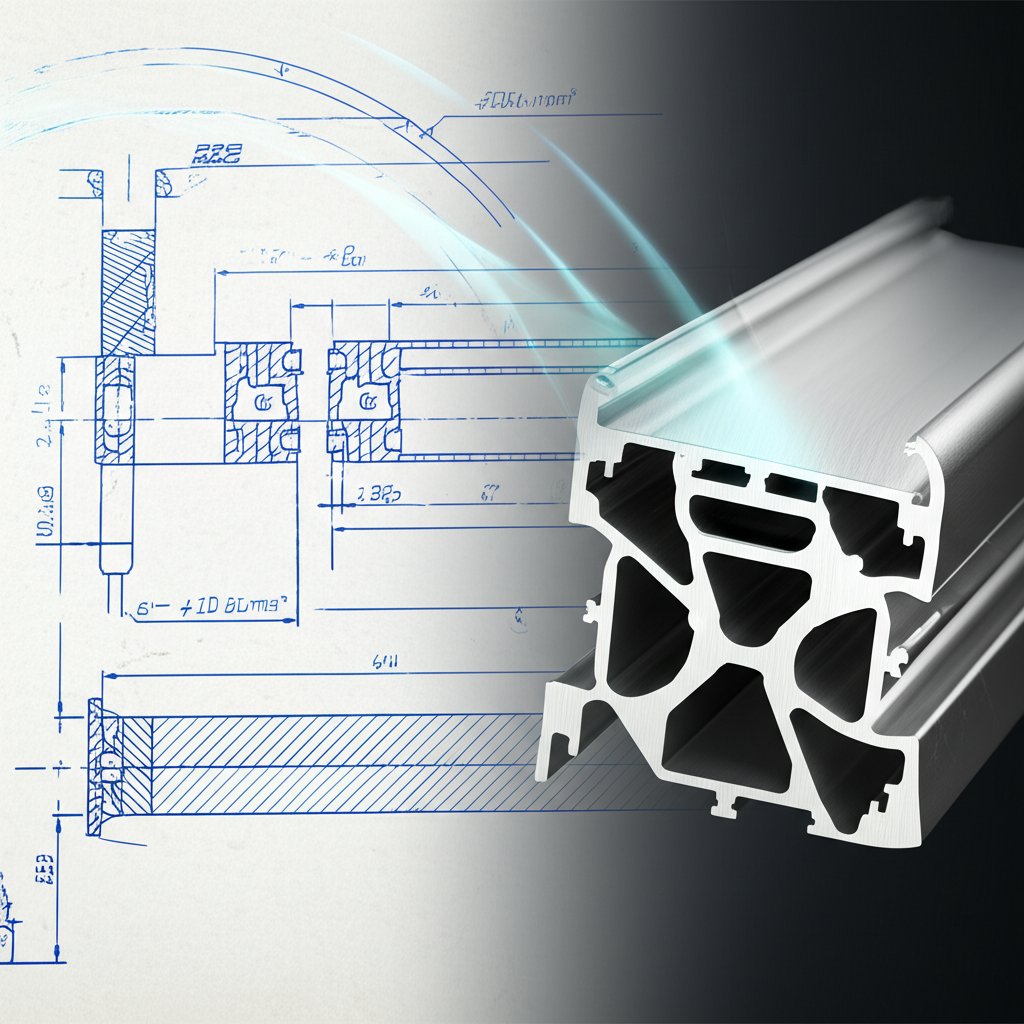

Proiectarea și calitatea matriței

Matrița de extrudare este instrumentul care modelează materialul, iar calitatea acesteia este esențială. O matriță bine proiectată, fabricată din oțel de sculă de înaltă calitate de către un specialist experimentat, poate compensa eventualele probleme de curgere a materialului și poate prezice cum s-ar putea deforma profilul în timpul răcirii. Precizia matriței se reflectă direct în exactitatea dimensională și consistența pieselor extrudate. Investiția în echipamente de înaltă calitate este fundamentală pentru a obține toleranțe strânse și reproductibile.

Un ghid practic pentru stabilirea toleranțelor în proiectul dumneavoastră

Transformarea cunoștințelor teoretice într-o specificație practică și bine definită este ultimul pas pentru a vă asigura că extrudarea personalizată îndeplinește cerințele. Urmați un proces structurat pentru a vă comunica clar nevoile producătorului și pentru a evita erorile costisitoare.

- Identificați dimensiunile critice pentru funcționare. Nu toate dimensiunile unui component sunt la fel de importante. Analizați proiectul pentru a determina care caracteristici sunt esențiale pentru potrivire, asamblare sau performanță. Marcați clar acestea pe desenele tehnice. Această atenție permite producătorului să aplice controale mai stricte acolo unde este necesar, folosind în același timp toleranțe standard mai economice în alte locuri.

- Consultați tabelele standard din industrie. Înainte de a defini valori personalizate, începeți întotdeauna cu standardele industriale. Pentru aluminiu, sursa principală este Aluminum Standards and Data publicația Asociației Aluminiului, care este referențiată de Consiliul Producătorilor de Extrudate din Aluminiu . Aceste tabele oferă toleranțe stabilite pentru dimensiuni, rectitudine, răsucire și alte caracteristici geometrice, în funcție de mărimea și forma profilului.

- Efectuați o analiză cost-beneficiu. Pentru fiecare dimensiune critică, evaluați dacă toleranța standard este suficientă. Dacă este necesară o toleranță mai strânsă, rețineți că acest lucru va crește probabil costurile. Scopul este să se specifice cea mai generoasă (largă) toleranță care totuși permite piesei să funcționeze corect, o practică care evită cheltuielile inutile de fabricație.

- Documentați clar toleranțele pe desene. Utilizați notații standardizate pentru a specifica toleranțele pe desenele dvs. tehnice. Deși notația simplă plus/minus (±) este frecvent utilizată, pentru relațiile geometrice mai complexe, luați în considerare utilizarea Dimensionării și Toleranțării Geometrice (GD&T). GD&T este un limbaj simbolic care oferă o modalitate mai precisă de a defini variația acceptabilă a formei, orientării și poziției caracteristicilor unei piese.

- Colaborați cu producătorul dvs. Implicați-vă partenerul de extrudare din faza incipientă a procesului de proiectare. Un extruder experimentat poate oferi feedback inestimabil privind posibilitatea de fabricație a proiectului dumneavoastră și vă poate ajuta să definiți toleranțe realiste și eficiente din punct de vedere al costurilor. Pentru proiectele auto care necesită componente proiectate cu precizie, luați în considerare un partener de încredere precum Shaoyi Metal Technology , care oferă un serviciu complet „cheie în mână”, de la prototipare rapidă până la producție la scară largă, în cadrul unui sistem de calitate strict certificat IATF 16949. Colaborarea timpurie previne re-proiectările costisitoare și întârzierile în producție.

Navigarea standardelor industriale pentru aluminiu și materiale plastice

Standardele industriale asigură un limbaj comun între proiectanți și producători, garantând consistența și calitatea. Totuși, ecosistemul de standarde diferă semnificativ între aluminiu și materialele plastice.

Standarde pentru extrudarea aluminiului

Industria aluminiului este bine reglementată, cu un set cuprinzător de standarde, gestionate în principal de Asociația Aluminiului. Aceste standarde, detaliate în documente precum cel disponibil la MK Metal , acoperă o gamă largă de caracteristici geometrice și dimensionale. Comunicarea cu furnizorul dumneavoastră în termeni de toleranțe standard este esențială pentru un proces eficient. Câteva dintre cele mai frecvente tipuri sunt:

| Tipul toleranței | Descriere |

|---|---|

| Secțiune transversală | Controlează abaterea admisă pentru dimensiunile profilului, cum ar fi înălțimea, lățimea și grosimea peretelui. |

| Rectitudine | Măsoară abaterea maximă admisă față de o linie perfect dreaptă de-a lungul lungimii extrudării. |

| Întoarcere | Definește rotația permisă a profilului de-a lungul axei sale longitudinale, măsurată adesea în grade pe picior. |

| Planitate | Se aplică suprafețelor plane și măsoară abaterea acestora față de un plan perfect. |

| Unghiularitate | Controlează variația acceptabilă a unghiului dintre două suprafețe, asigurându-se că un colț de 90° se află într-un interval specificat (de exemplu, 90° ±1°). |

Toleranțe la extrudarea plasticului

Spre deosebire de aluminiu, industria extrudării plastice nu are un set unic și universal adoptat de standarde de toleranță. Toleranțele pentru materialele plastice depind în mare măsură de materialul specific, de complexitatea profilului și de capacitățile interne ale producătorului. Diferitele tipuri de materiale plastice au proprietăți unice, cum ar fi dilatarea termică și ratele de contracție, care influențează în mod semnificativ stabilitatea dimensională. Prin urmare, este esențial să colaborați strâns cu producătorul dumneavoastră de extrudare plastică pentru a defini toleranțe realizabile pentru aplicația și materialul specific ales. Prototiparea și rulările de test sunt adesea necesare pentru a valida toleranțele înainte de trecerea la producția de serie.

Întrebări frecvente

1. Cum specificați toleranța?

Toleranțele sunt specificate pe desenele tehnice și de inginerie. Acest lucru se face în mod obișnuit folosind un simbol plus-minus (±) lângă o dimensiune (de exemplu, 1,500" ±0,010"). Pentru cerințe mai complexe legate de forma sau poziția unei caracteristici, se utilizează simboluri de Dimensionare și Toleranțare Geometrică (GD&T) în conformitate cu standarde precum ASME Y14.5.

2. Care este toleranța extruziunii materialelor?

Nu există o singură toleranță pentru extrudarea materialelor, deoarece aceasta variază foarte mult. Factorii implicați includ materialul (aluminiu, PVC, ABS), dimensiunea și complexitatea profilului, precum și calitatea sculei. Pentru aluminiu, toleranțele dimensionale standard pot varia de la ±0,008" pentru elemente mici până la peste ±0,100" pentru profile foarte mari. Toleranțele la extrudarea plasticului sunt adesea mai largi din cauza dilatării termice. Consultați întotdeauna standardele din industrie sau producătorul dumneavoastră pentru limite specifice.

3. Cum se definesc limitele de toleranță?

Limitele de toleranță sunt definite pe baza cerințelor funcționale ale piesei. Procesul implică identificarea dimensiunilor esențiale pentru potrivirea și funcționarea piesei, realizarea unei analize cost-beneficiu pentru a evita supra-toleranțarea și înțelegerea capabilităților procesului de fabricație. Limitele ar trebui să fie cât mai generoase posibil, asigurând în același timp că piesa va funcționa conform intenției.

4. Cum aleg toleranțele potrivite?

Alegerea toleranțelor potrivite implică un proces în mai mulți pași. În primul rând, identificați caracteristicile esențiale ale proiectului dumneavoastră. În al doilea rând, consultați tabelele standard de toleranțe din industrie ca punct de referință. În al treilea rând, stabiliți dacă anumite caracteristici necesită toleranțe personalizate mai strânse din motive de performanță. În cele din urmă, și cel mai important, colaborați cu producătorul dumneavoastră ales de extrudare pentru a vă asigura că toleranțele specificate sunt realizabile și rentabile pentru procesul acestuia.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —