Cum automatizarea în fabricarea matrițelor auto stimulează inovația

REZUMAT

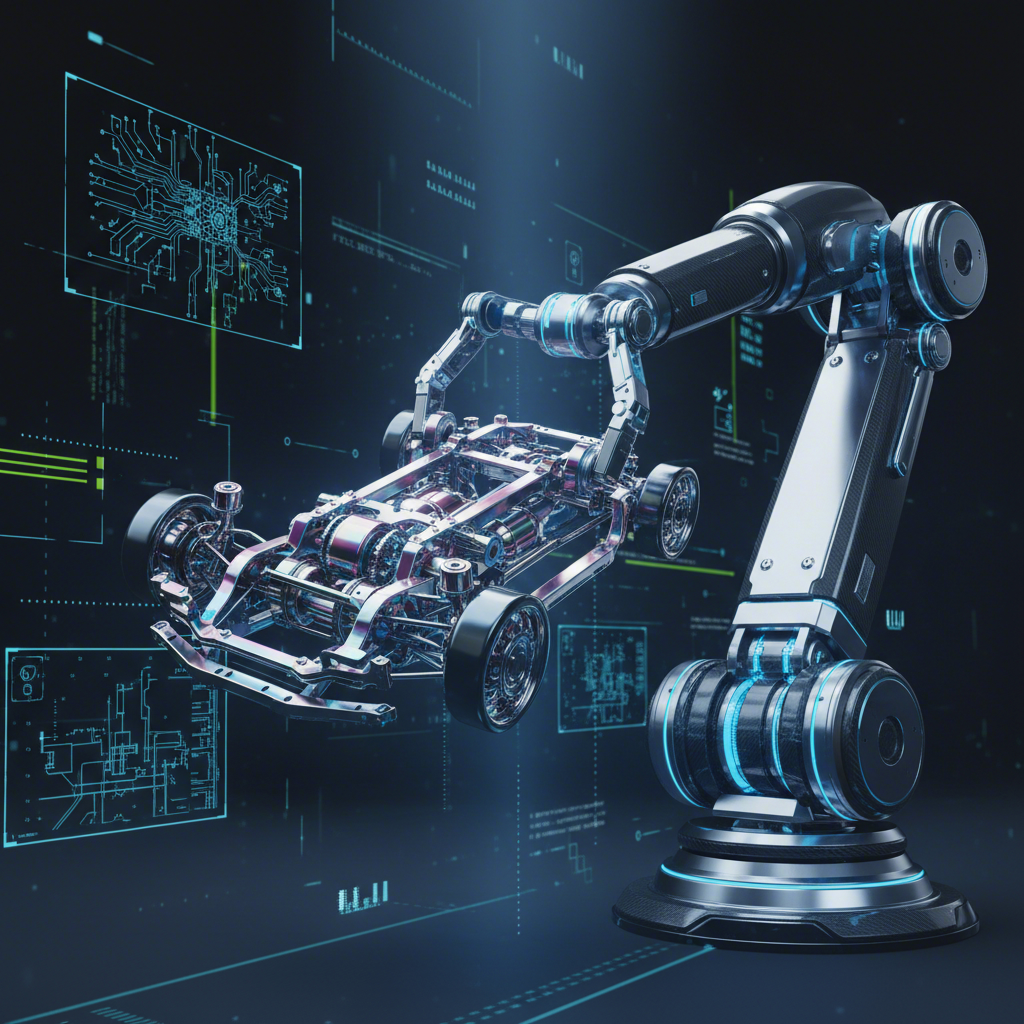

Automatizarea în producția matrițelor auto folosește roboți, senzori avansați și software inteligent pentru a transforma producția componentelor metalice. Prin integrarea mai multor pași complecși, cum ar fi stamparea și sudarea, într-un singur proces eficient de turnare sub presiune, această tehnologie crește semnificativ viteza de producție, reduce costurile de fabricație, îmbunătățește calitatea pieselor și sporește siguranța muncitorilor. Este un pilon al producției moderne de vehicule, permițând inovații precum caroseriile mari dintr-o singură bucată și ușurarea greutății pentru vehiculele electrice.

Ce este automatizarea în turnarea sub presiune și de ce revoluționează producția auto?

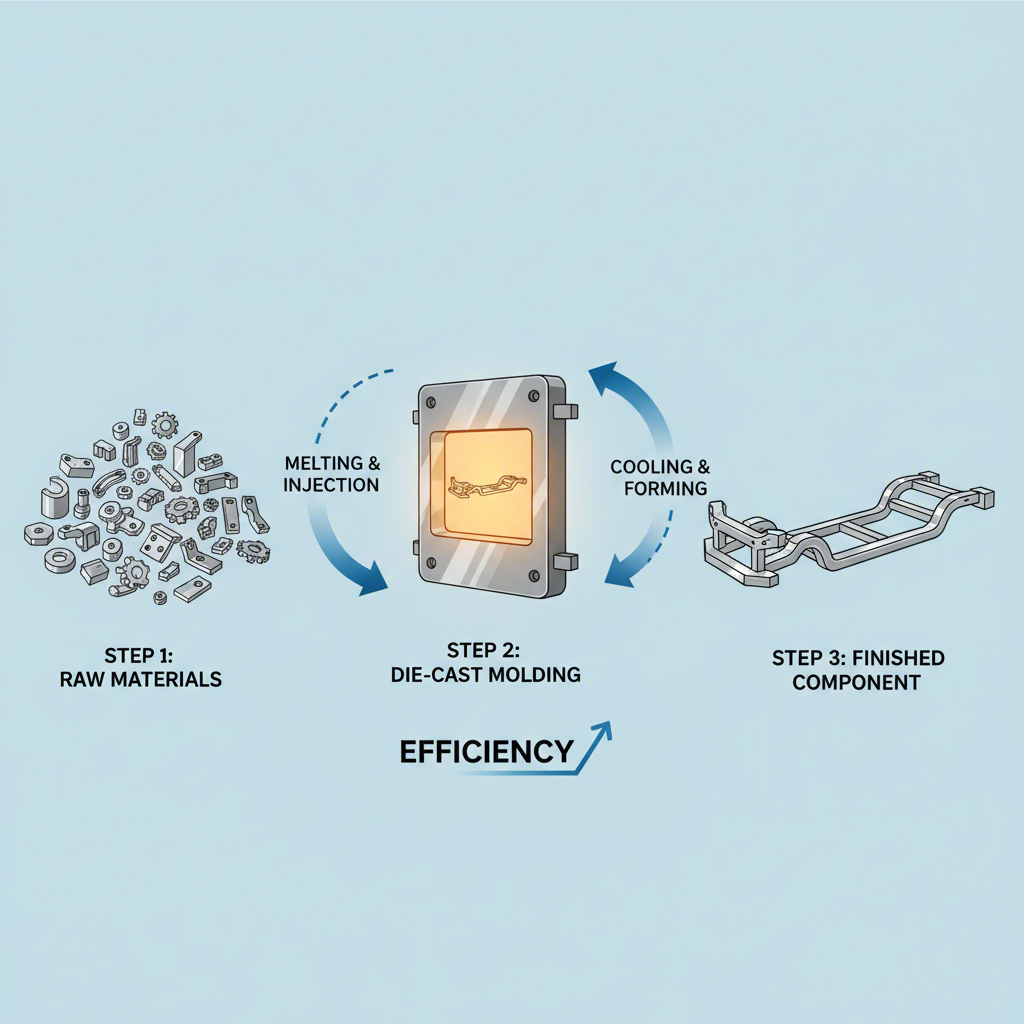

Automatizarea turnării sub presiune reprezintă utilizarea strategică a sistemelor robotice, senzorilor și a unui software sofisticat pentru a eficientiza fiecare etapă a procesului de turnare sub presiune, de la manipularea metalului topit până la inspecția finală a calității. Această integrare marchează o ruptură fundamentală față de fabricarea tradițională de autovehicule, care s-a bazat de mult timp pe o succesiune de etape separate: decuparea foilor individuale de metal, sudarea acestora împreună cu sute de roboți, vopsirea și asamblarea finală. Automatizarea reduce acest flux de lucru complex, cu mai multe etape, la o operațiune mai eficientă și unitară.

Impactul revoluționar al acestei tehnologii este ilustrat cel mai bine de conceptul de „turnare gigantă” ("giga casting"), dezvoltat de constructori auto precum Tesla. În loc să sudureze zeci de piese mai mici obținute prin stampare pentru a crea șasiul unui vehicul, o mașină imensă de turnare sub presiune injectează aluminiu topit într-o formă, pentru a crea o secțiune mare a mașinii într-o singură bucată. Această abordare simplifică în mod semnificativ linia de producție. De exemplu, o aplicație notabilă a înlocuit 79 de piese individuale stampate cu doar una sau două componente mari turnate sub presiune. După cum este detaliat într-un raport realizat de Societatea Internațională de Automatizare (ISA) , această consolidare a redus numărul punctelor de sudură robotizate de la aproximativ 800 la doar 50.

Această schimbare are implicații profunde asupra eficienței și vitezei. Procesul tradițional de ștanțare și sudare a caroseriei unei mașini (body-in-white) putea dura între una și două ore. Cu turnarea integrată prin matrice, același component structural poate fi produs în doar trei până la cinci minute. Această reducere masivă a timpului de ciclu nu doar accelerează producția vehiculelor, dar reduce semnificativ și suprafața fabricii necesară pentru producție, deoarece o singură mașină mare de turnare prin matrice poate înlocui o întreagă linie de roboți de sudură.

În plus, această inovație este un factor esențial pentru dezvoltarea vehiculelor electrice (EV). O provocare majoră pentru EV-uri este „anxietatea legată de autonomie”, pe care producătorii o abordează prin adăugarea mai multor module de baterii. Cu toate acestea, acest lucru adaugă o greutate semnificativă, ceea ce la rândul său reduce autonomia. Turnarea die integrată permite crearea unor caroserii mai ușoare, dar totodată mai rezistente, un proces cunoscut sub numele de ușurare constructivă. Prin reducerea greutății totale a vehiculului, producătorii pot îmbunătăți eficiența bateriei și pot extinde autonomia fără a compromite integritatea structurală, făcând automatizarea un factor cheie în proiectarea auto a generației următoare.

Beneficiile și oportunitățile principale ale automatizării în turnarea die

Adoptarea turnării automate sub presiune oferă un argument comercial convingător, bazat pe îmbunătățiri semnificative în siguranță, eficiență, calitate și rentabilitate. Aceste avantaje adresează unele dintre cele mai persistente provocări din producția de mare serie și oferă o cale clară către o operațiune mai lean și mai competitivă. Prin automatizarea sarcinilor periculoase și repetitive, producătorii pot debloca noi niveluri de productivitate și precizie.

Unul dintre cele mai imediate și critice beneficii este creșterea siguranței muncitorilor. Mediile de turnare sub presiune implică temperaturi extreme, metal topit și sisteme de injecție la înaltă presiune, toate acestea reprezentând riscuri semnificative pentru operatorii umani. Așa cum a subliniat Convergix Automation , roboții sunt concepuți să tolereze aceste condiții aspre. Ei pot efectua sarcini precum preluarea aliajului de aluminiu topit, ungerea matrițelor calde și extragerea pieselor turnate fără a fi expuși la pericol, creând astfel un mediu de lucru mai sigur și mai confortabil pentru angajați.

Automatizarea aduce de asemenea câștiguri majore în eficiență și viteză. Spre deosebire de muncitorii umani, sistemele robotice pot funcționa continuu fără pauze sau oboseală, ceea ce duce la un throughput mai mare și la reducerea timpilor de ciclu. Această capacitate este esențială pentru a satisface cerințele de volum ridicat ale industriei auto. Un exemplu relevant al acestui impact provine dintr-un studiu de caz realizat cu furnizorul auto Pentaflex, care a implementat un sistem de asamblare semiautomat. Această colaborare cu JR Automation s-a concretizat într-o reducere remarcabilă cu 70% a necesarului de forță de muncă și în cicluri de producție mai rapide, permițând companiei să-și dezvolte echipele pentru roluri cu valoare adăugată mai mare.

În afara vitezei, automatizarea asigură o calitate și o consistență superioară. Procesele manuale, cum ar fi ungerea matriței, pot varia de la un operator la altul, ceea ce poate duce la defecte în turnare. Sistemele automate efectuează aceste sarcini cu precizie mecanică de fiecare dată, garantând o aplicare constantă a agenților de ungere și o calitate uniformă a pieselor. Această repetabilitate minimizează defectele, reduce ratele de rebut și conduce la un produs final mai fiabil, cu toleranțe mai strânse.

În cele din urmă, aceste beneficii se traduc printr-o reducere substanțială a costurilor. Raportul ISA privind turnarea die integrată a menționat că această tehnologie poate reduce costurile de producție cu până la 40%. Aceste economii sunt obținute prin mai multe canale: necesar redus de forță de muncă, deșeuri materiale mai mici, mai puțini pași de producție și rate mai scăzute de rebut. Prin optimizarea întregului proces, automatizarea oferă un stimulent financiar puternic producătorilor pentru a investi în modernizarea operațiunilor de turnare die.

Tehnologii Cheie de Automatizare în Procesul de Turnare sub Presiune

Automatizarea cu succes a turnării sub presiune se bazează pe un ansamblu de tehnologii integrate care funcționează în concert pentru a gestiona procesul de la materialul primar la piesa finită. Aceste sisteme înlocuiesc intervenția manuală în etapele critice, asigurând precizie, siguranță și eficiență. Tehnologiile principale implicate includ roboți avansați, viziune artificială și sisteme inteligente de control care supraveghează fiecare pas al fluxului de producție.

Procesul începe cu Manipularea Materialului și Dozarea . Vehiculele ghidate automat (AGVs) pot transporta aluminiu topit de la cuptor la mașina de turnat sub presiune, în timp ce brațe robotice efectuează sarcina periculoasă de dozare a cantității exacte de metal necesare pentru fiecare injectare. Aceasta elimină expunerea omului la căldură extremă și asigură un volum constant de material pentru fiecare ciclu, ceea ce este esențial pentru calitatea piesei. După turnare, roboții sunt utilizați, de asemenea, pentru a extrage piesa caldă din matriță și a o așeza pe benzi transportoare de răcire sau în prese de debitare.

Următoarea este Manipularea mașinilor și pregătirea matrițelor . Înainte de fiecare ciclu, matrița trebuie pulverizată cu un lubrifiant pentru a preveni aderarea piesei turnate și pentru a controla temperatura matriței. Rooboții echipați cu capete speciale de pulverizare pot aplica acest lubrifiant cu o consistență perfectă, acoperind uniform toate suprafețele. Această lubrifiere automată este mult mai precisă decât pulverizarea manuală și este esențială pentru prelungirea duratei de viață a matriței și pentru prevenirea defectelor la turnare. Robotul semnalizează, de asemenea, mașinii închiderea matriței și inițierea ciclului de injectare, asigurând o deservire fluentă a mașinii.

Controlul calității și inspecția reprezintă una dintre cele mai semnificative domenii de progres. Sistemele automate de inspecție optică (AOI) utilizează camere cu rezoluție înaltă și software sofisticat pentru a scana fiecare piesă în căutarea unor defecte de suprafață, cum ar fi crăpături, porozitate sau inexactități dimensionale. Așa cum a explicat Die-Matic , aceste sisteme pot detecta imperfecțiuni care ar putea fi ratate de ochiul uman, asigurându-se că doar piesele de înaltă calitate avansează mai departe. Pentru o precizie și mai mare, Mașinile de Măsurare în Coordonate (CMM) pot fi utilizate pentru a verifica dacă dimensiunile piesei respectă specificațiile stricte ale proiectului.

În cele din urmă, Postprocesare sarcinile sunt, de asemenea, candidați ideali pentru automatizare. După ce piesa este turnată, aceasta are adesea material în exces, cunoscut sub numele de adaosuri sau bavuri, care trebuie eliminate. Brațele robotice pot fi echipate cu unelte pentru a efectua operații de debavurare, tăiere, găurire sau rectificare cu o precizie și repetabilitate ridicate. Acest lucru nu doar accelerează procesul de finisare, dar îmbunătățește și consistența produsului final. Pentru producătorii care doresc să implementeze astfel de sisteme avansate, furnizorii specializați oferă expertiză în crearea matrițelor și componentelor personalizate pentru turnare sub presiune, care stau la baza acestor linii de producție automate.

Traseul viitorului: Automatizarea și evoluția fabricării autovehiculelor

Automatizarea în turnarea sub presiune nu este doar o optimizare a proceselor actuale; este o tehnologie fundamentală care modelează viitorul industriei auto. Pe măsură ce producătorii se confruntă cu presiuni din cauza tranziției către vehicule electrice, perturbări ale lanțului de aprovizionare și cerințe ale consumatorilor în continuă schimbare, automatizarea avansată oferă flexibilitatea și inteligența necesare pentru a construi un ecosistem de producție mai rezilient și inovator. Traseul se îndreaptă spre fabrici mai inteligente, mai conectate și extrem de adaptabile.

Un factor cheie al acestei evoluții este tranziția către Vehicule Electrice și Hibride . Aceste vehicule necesită componente complexe și foarte integrate, cum ar fi tăvile pentru baterii și carcasele transmisiilor, care sunt ideale pentru turnarea în cochilă. Automatizarea permite precizia și dimensiunile necesare pentru a produce eficient aceste piese. Tehnici precum giga-turnarea devin esențiale în strategiile de fabricare a vehiculelor electrice, deoarece permit obținerea unor platforme mai ușoare și mai rigide, care îmbunătățesc siguranța și autonomia. Pe măsură ce tehnologia bateriilor evoluează, sistemele automate vor fi esențiale pentru adaptarea liniilor de producție la noi designuri și compoziții chimice.

Conceptul de Lanț de aprovizionare inteligent este o altă tendință majoră. Automatizarea se extinde dincolo de linia de producție pentru a crea logistici și management al inventarului mai inteligente. Prin integrarea analiticii bazate pe inteligență artificială, producătorii pot prezice lipsa de materiale, pot optimiza nivelurile de inventar și pot urmări componentele cu o trasabilitate sporită, utilizând tehnologii precum RFID și IoT. Această abordare bazată pe date minimizează opririle și permite un răspuns mai agil la perturbările globale, făcând întregul lanț de aprovizionare mai robust.

Mai mult, instrumente digitale precum Gemeni Digitali și Simulare revoluționează modul în care sunt proiectate și gestionate liniile de producție. Un model digital este o reprezentare virtuală a unui sistem fizic, permițând inginerilor să simuleze întregul proces de turnare sub presiune, să testeze diferite configurații și să identifice eventualele blocaje înainte ca vreo piesă de echipament să fie instalată. Această comisionare virtuală economisește timp și resurse, asigurând că noile sisteme automate sunt optimizate pentru o performanță maximă încă de la prima zi. Această tehnologie este un pilon al Industriei 4.0, permițând îmbunătățiri continue și întreținere predictivă.

Privind în viitor, aceste tendințe indică o producție modulară și flexibilă, în care automatizarea permite producătorilor să se adapteze rapid la schimbările de piață. Investiția în aceste sisteme avansate nu mai este doar o chestiune de creștere a eficienței; a devenit o necesitate strategică pentru orice producător auto care dorește să-și mențină avantajul competitiv într-o industrie în continuă transformare.

Imperativul strategic al turnării automate sub presiune

Integrarea automatizării în fabricarea matrițelor auto reprezintă mai mult decât o îmbunătățire incrementală; este o schimbare de paradigmă care redefinește limitele eficienței producției, proiectării vehiculelor și competitivității industriale. Prin consolidarea proceselor complexe, cu mai multe etape, într-o singură operațiune eficientizată, această tehnologie oferă o soluție puternică pentru provocările moderne ale ușurării constructive, reducerii costurilor și accelerării lansării pe piață. De la îmbunătățirea siguranței lucrătorilor până la asigurarea unei calități impecabile a pieselor, beneficiile sunt cuprinzătoare și convingătoare.

Pe măsură ce lumea auto se îndreaptă rapid către un viitor electric și digital conectat, rolul producției avansate nu va face decât să crească. Tehnologii precum turnarea gigant și controlul calității bazat pe inteligență artificială nu mai sunt concepte futuriste, ci instrumente practice utilizate astăzi pentru construirea generației următoare de vehicule. Pentru producătorii OEM și furnizorii acestora, adoptarea automatizării nu este doar o opțiune, ci o necesitate strategică pentru supraviețuire și dezvoltare. Capacitatea de a produce componente mai rezistente, mai ușoare și mai complexe în serie va fi caracteristica definitorie a liderilor din industrie în anii care vor urma.

Întrebări frecvente

1. Poate fi automatizată turnarea sub presiune?

Da, turnarea sub presiune este foarte potrivită pentru automatizare. Rooboții și sistemele automate pot gestiona eficient aproape fiecare etapă a procesului, inclusiv turnarea metalului topit, ungerea matrițelor, extragerea pieselor finite și efectuarea inspecțiilor de calitate. Această automatizare crește viteza, îmbunătățește siguranța prin eliminarea oamenilor din condițiile periculoase și asigură o calitate constantă a produselor.

2. Cum este utilizată automatizarea în fabricarea automobilelor?

În fabricarea automobilelor, automatizarea este utilizată pe scară largă în întreaga linie de producție. Roboții sunt esențiali pentru sarcini precum sudura, vopsirea, asamblarea și manipularea materialelor. În contextul turnării sub presiune, automatizarea este folosită pentru a crea componente structurale mari, pentru a manipula metalele topite, pentru a inspecționa piesele cu defecte utilizând viziunea artificială și pentru a efectua operații de post-procesare precum tăierea și debavurarea, toate acestea crescând capacitatea și protejând lucrătorii.

3. Care sunt cele 4 tipuri de automatizare industrială?

Cele patru tipuri principale de automatizare industrială sunt automatizarea fixă, automatizarea programabilă, automatizarea flexibilă și automatizarea integrată. Automatizarea fixă este utilizată pentru sarcini repetitive de mare volum, cu echipamente dedicate. Automatizarea programabilă permite modificarea secvenței operațiilor pentru a se adapta la diferite configurații ale produselor. Automatizarea flexibilă este o extensie a automatizării programabile care permite schimbări mai rapide între produse diferite. Automatizarea integrată conectează toate aceste sisteme sub un sistem central de control pentru un proces de producție complet unificat.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —