Oțel forjat: Deblocarea unei rezistențe superioare pentru piese de siguranță

REZUMAT

Forjarea oțelului de înaltă rezistență pentru componente de siguranță este un proces de fabricație care utilizează forțe compresive intense pentru a modela metalul. Această metodă refinează structura internă a grăunților oțelului, eliminând defectele și aliniind fluxul granular pentru o rezistență superioară, durabilitate și rezistență la oboseală. Acest lucru face ca oțelul forjat să fie alegerea esențială pentru piesele critice de siguranță în industrii exigente precum aerospace, apărare și automotive, unde eșecul componentelor nu este o opțiune.

Principiile de bază ale forjării: Cum creează o rezistență superioară

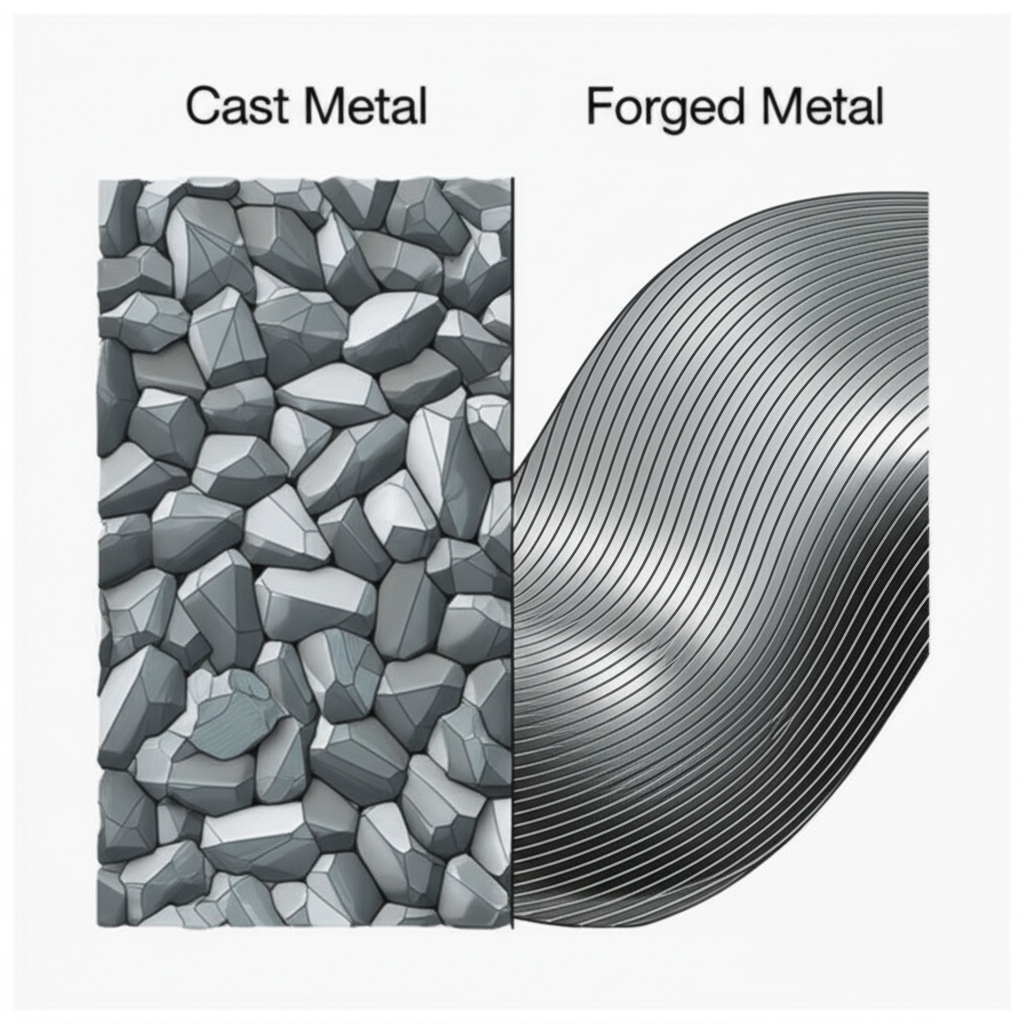

Forjarea metalelor este una dintre cele mai vechi și eficiente metode de prelucrare a metalelor, care presupune modelarea oțelului prin forțe compresive localizate. Procesul începe în mod obișnuit prin încălzirea unei buci de oțel la o temperatură înaltă, făcând-o maleabilă fără a o topi. Oțelul încălzit este apoi bătut sau presat între matrițe pentru a-i da forma dorită. Spre deosebire de procesele de turnare, la care metalul este lichefiat și turnat într-o formă, forjarea păstrează oțelul în stare solidă, ceea ce este esențial pentru efectul său transformator asupra proprietăților materialului.

Avantajul principal al forjării constă în capacitatea sa de a modifica și a rafina fundamental structura internă a grăunților oțelului. Presiunea imensă aplicată în timpul procesului forțează grăunții metalului să se deformeze și să se recristalizeze, aliniindu-i cu contururile componentei finale. Această aliniere direcțională, adesea numită flux de grăunți, este asemănătoare cu structura lemnului; creează o structură continuă care este semnificativ mai puternică și mai rezistentă decât grăunții aleatori, nedirecționali, găsiți în piesele turnate sau prelucrate prin așchiere. Această structură rafinată a grăunților este mai puțin predispusă la porozitate, contracție sau goluri, care pot compromite integritatea componentelor turnate.

Această îmbunătățire structurală rezultă în proprietăți mecanice superioare, măsurabile. Procesul închide golurile interne și descompune incluziunile care ar putea deveni puncte de tensiune potențiale, conducând la un material mai dens și mai uniform. Rezultatul este un component cu rezistență la tracțiune, tenacitate la impact și durată de viață la oboseală semnificativ mai mari. Conform unui studiu citat de Cornell Forge , piesele forjate pot prezenta o rezistență la tracțiune cu 26% mai mare și o rezistență la oboseală demonstrabil mai ridicată în comparație cu omologii lor turnați. Acest lucru face ca componentele forjate să fie excepțional de durabile și fiabile în condiții de stres extrem și sarcini ciclice.

Proprietăți mecanice cheie ale oțelului de înaltă rezistență forjat

Procesul de forjare conferă o combinație unică de proprietăți mecanice care îl fac metoda ideală de fabricație pentru componente unde siguranța și fiabilitatea sunt prioritare. Aceste caracteristici asigură faptul că piesele pot rezista la stresuri operaționale extreme pe parcursul unei durate lungi de funcționare, fără a ceda.

Rezistență superioară la oboseală și la impact

Ruperea prin oboseală, cauzată de cicluri repetate de stres, este o preocupare majoră pentru componentele critice pentru siguranță. Forjarea abordează direct această problemă prin crearea unei structuri granulare rafinate și orientate, care rezistă inițierii și propagării fisurilor. Acest lucru conferă pieselor forjate o rezistență excepțională la oboseală, permițându-le să reziste la milioane de cicluri de stres în aplicații precum trenurile de aterizare ale aeronavelor sau componentele motorului. În plus, tenacitatea conferită de forjare oferă o rezistență ridicată la impact, asigurând că piesele pot absorbi șocurile și sarcinile bruște fără a se rupe, o cerință esențială pentru vehiculele militare și mașinile industriale.

Integritate structurală și fiabilitate sporite

Spre deosebire de turnare, care poate introduce defecte interne precum porozitate sau goluri, procedeul de forjare prelucrează mecanic oțelul, consolidând materialul într-o masă solidă și densă. Acest lucru elimină cavitățile interne și asigură un grad ridicat de uniformitate structurală și integritate. Această fiabilitate este motivul pentru care forjarea este obligatorie în multe aplicații cu presiune și tensiune ridicată. ASTM International după cum au subliniat experții, obținerea unor forjabile din oțel înalt rezistent fiabile este esențială pentru piesele care pot fi tratate la rezistențe peste 200.000 psi, mai ales acolo unde este necesară o ductilitate transversală ridicată.

Rezistență îmbunătățită la coroziune

În medii severe, cum ar fi aplicațiile marine sau aero-spațiale, coroziunea poate compromite grav integritatea unui component. Procedeul de forjare poate îmbunătăți rezistența la coroziune a anumitor aliaje, inclusiv a oțelului inoxidabil. După cum explică Trenton Forging , procesul îmbunătățește rezistența la coroziunea intercristalină prin finisarea structurii granulare. Acest lucru face ca piesele forjate să fie mai durabile și mai fiabile atunci când sunt expuse la apă sărată, substanțe chimice și condiții atmosferice extreme, prelungindu-le durata de viață și asigurând o siguranță continuă.

Aplicații critice în industrii orientate pe siguranță

Proprietățile excepționale ale oțelului forjat de înaltă rezistență îl fac indispensabil în industrii unde defectarea unui component ar putea avea consecințe catastrofale. Utilizarea sa dovedește încrederea pe care inginerii o acordă rezistenței și fiabilității sale în cele mai dificile condiții.

În industria aerospațială, siguranța este prioritatea absolută. Forjarea este utilizată pentru a fabrica componente critice precum trenuri de aterizare, pale de turbină, suporturi de motor și piese structurale ale structurii de rachetă. Aceste componente trebuie să reziste la eforturi imense în timpul decolării, zborului și aterizării. Așa cum a fost subliniat de Canton Drop Forge , forjarea cu matriță închisă oferă rezistența superioară, durabilitatea și precizia necesare pentru aceste aplicații, asigurând piese care îndeplinesc standardele stricte din industria aerospațială și contribuie la siguranța și eficiența generală a aeronavelor.

Sectorul apărării se bazează în mare măsură pe componente forjate pentru totul, de la vehiculele de luptă terestre și navele navale până la arme avansate. Componentele de șenile, piesele de suspensie și blindajul vehiculelor militare trebuie să suporte impacturi extreme și teren accidentat. În aplicațiile navale, arborii forjați, supapele și componentele pompelor sunt esențiali datorită rezistenței lor și rezistenței sporite la coroziune în mediile saline. Durabilitatea robustă a pieselor forjate asigură funcționarea fiabilă a echipamentelor militare în cele mai dificile condiții operaționale.

Industria auto utilizează, de asemenea, oțel forjat pentru componente esențiale de siguranță, cum ar fi arborele cotit, bielele, fuzetele și bielele de suspensie. Aceste piese sunt supuse în mod constant la stres și vibrații, iar defectarea lor ar putea duce la pierderea controlului asupra vehiculului. Pentru componente auto robuste și fiabile, servicii specializate precum cele oferite de Shaoyi Metal Technology oferă soluții personalizate de forjare la cald care respectă standardele riguroase de certificare IATF16949, asigurând precizie și performanță, de la serii mici până la producția de masă.

Alegerea materialelor: Selectarea calităților potrivite de oțel pentru forjare

Selecția calității adecvate de oțel este un pas esențial în producția unei componente forjate de înaltă rezistență, deoarece compoziția materialului influențează direct proprietățile finale. Alegerea depinde în întregime de cerințele specifice aplicației, inclusiv rezistența dorită, rezistența la căldură și expunerea la mediu. Nu există un singur "cel mai bun" oţel; mai degrabă, materialul optim este cel care echilibrează cerinţele de performanţă cu considerentele de fabricare.

Mai multe familii de oțel sunt utilizate în mod obișnuit în forjarea de înaltă rezistență. Oțelurile cu carbon mediu, cum ar fi AISI 1045, oferă un bun echilibru între rezistență la rezistență la uzură și mașinabilitate, făcându-le potrivite pentru piese precum rachetele și arborele. Pentru aplicații mai exigente, oțelurile aliate sunt adesea alegerea preferată. Aceste oțeluri conțin elemente precum crom, molibden și nichel pentru a spori proprietățile specifice.

Printre cele mai populare oțeluri aliate pentru aplicații de înaltă rezistență se numără AISI 4140 (Oțel cromolă). Este cunoscut pentru rezistența sa ridicată la rezistență la abraziune și rezistență la oboseală, ceea ce îl face un material comun pentru componente aerospațiale, auto și de petrol și gaze. Un alt grad utilizat pe scară largă este AISI 4340, care include nichel, oferind o rezistență și mai mare la rezistență la impact la niveluri ridicate de rezistență. Aceste aliaje avansate, atunci când sunt forjate şi tratate termic, pot atinge durabilitatea extremă necesară pentru cele mai critice componente de siguranţă.

De încredere fără egal a componentelor falsificate

În cele din urmă, decizia de a utiliza oțel forjat de înaltă rezistență pentru componentele de siguranță se reduce la un singur factor imposibil de negociat: fiabilitatea. Procesul de forjare este mai mult decât o metodă de modelare; este o tehnică de rafinare care creează o rezistență și o durabilitate superioară direct în nucleul materialului. Prin alinierea structurii granulare și eliminarea defectelor interne, forjarea produce piese capabile să suporte forțe extreme, să reziste la oboseală și să funcționeze fără niciun defect în condiții în care alte materiale s-ar defecta. De la ceruri, până la mări și pe uscat, componentele forjate oferă rezistența fundamentală care asigură funcționarea sigură și eficientă a sistemelor critice.

Întrebări frecvente

1. Care este cel mai puternic oțel forjat?

Oțelul "cel mai puternic" pentru forjare depinde de nevoile specifice ale aplicației. Totuși, anumite oțeluri aliate sunt renumite pentru rezistența lor excepțională. Calitățile precum AISI 4340 și 4140 (Chromoly) sunt apreciate pentru rezistența lor ridicată la tracțiune, tenacitate și rezistență la oboseală, ceea ce le face ideale pentru piese aerospace și auto supuse la solicitări mari. Performanța maximă se obține printr-o combinație între aliajul potrivit și tratamentul termic corespunzător.

2. Ce metal nu poate fi forjat?

Fonta este un metal notabil care nu poate fi forjat. După cum îi spune și numele, fonta are o compoziție chimică și o structură internă concepută în mod special pentru turnare (topire și turnare în formă). Conținutul său ridicat de carbon o face casantă, iar încercarea de a o prelucra cu forțele de compresiune ale forjării ar duce la crăpare și rupere, în loc de deformare.

3. Care sunt limitările oțelului forjat?

Deși forjarea oferă o rezistență superioară, prezintă unele limitări. Procesul este în general mai puțin potrivit pentru crearea unor forme foarte complicate sau complexe cu cavități interne, care sunt mai bine realizate prin turnare. Forjarea nu poate fi utilizată pentru a produce componente poroase, cum ar fi rulmenții autolubrifianți sau piese care necesită un amestec de metale diferite sinterizate împreună. În plus, sculele (matrițele) necesare pentru forjare pot fi costisitoare, ceea ce o face mai puțin rentabilă pentru serii foarte mici de producție.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —