Piese Auto Forjate vs. Strunjite: Rezistență sau Precizie?

REZUMAT

Atunci când alegeți între piese auto forjate și cele prelucrate prin așchiere, compromisul principal constă în echilibrul dintre rezistență și precizie. Forjarea creează componente mai puternice și mai durabile, ideale pentru aplicații cu solicitări mari, prin alinierea structurii interne a grauntelui metalic. În schimb, prelucrarea prin așchiere oferă o precizie superioară pentru designuri complexe și este în general mai rentabilă pentru prototipuri și producția de serie mică.

Înțelegerea proceselor de bază de fabricație

Pentru a lua o decizie informată, este esențial să înțelegeți diferențele fundamentale dintre forjare și prelucrarea prin așchiere. Aceste două metode modelează metalul în moduri fundamental opuse, ceea ce afectează direct performanța finală a componentei, costul și potrivirea pentru aplicații.

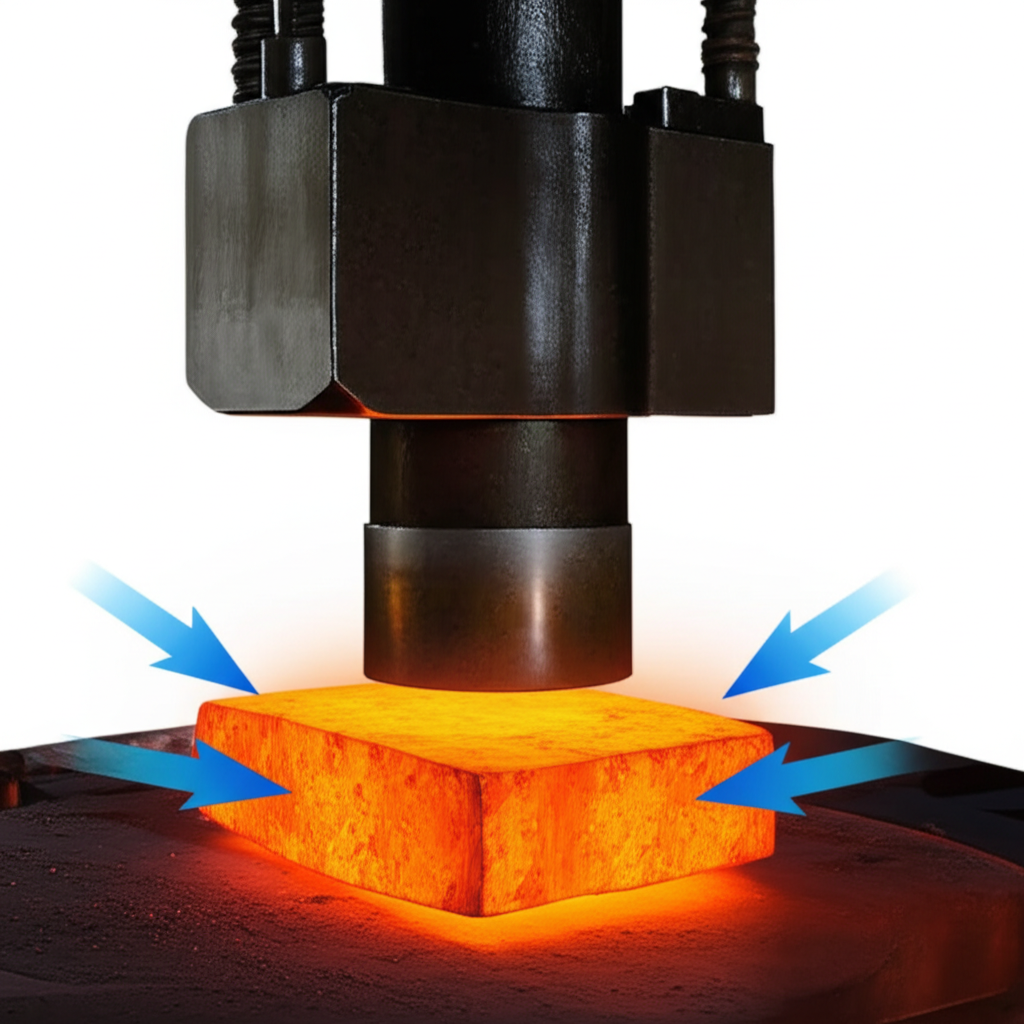

Ce este Forjarea?

Forjarea este un proces de fabricație care implică modelarea metalului prin forțe compresive localizate. Metalul este încălzit în mod obișnuit la o temperatură maleabilă, apoi este bătut sau presat într-o matriță pentru a forma forma dorită. Această metodă nu elimină material, ci îl reconfigurează, forțând structura internă a cristalizării metalului să se alinieze cu conturul piesei. Această aliniere a cristalizării este motivul principal pentru care piesele forjate prezintă o rezistență excepțională la impact și la oboseală. Gândiți-vă la structura lemnului; o scândură lungă este cea mai puternică atunci când forța este aplicată în lungul fibrei, nu împotriva acesteia. Forjarea realizează un efect similar în metal.

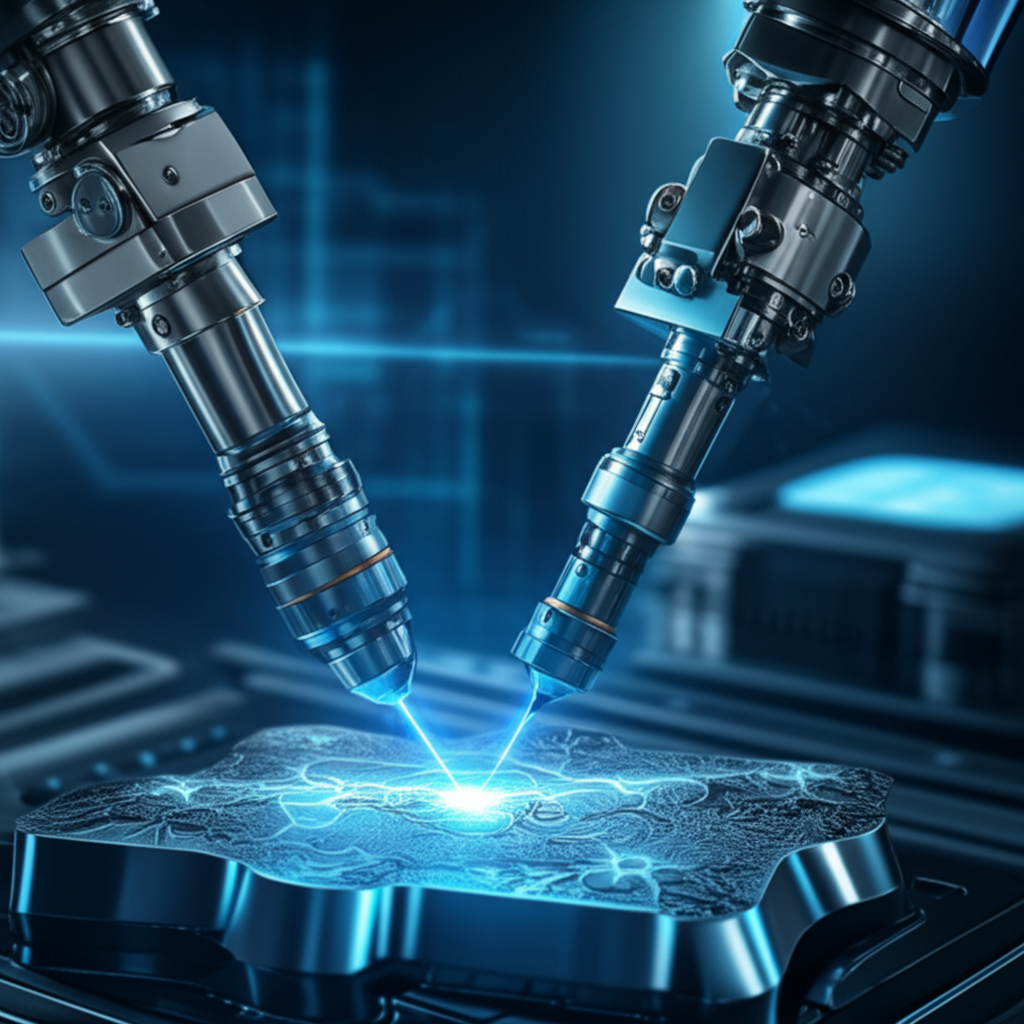

Ce este mașinarea?

Prelucrarea prin așchiere este un proces substractiv care pornește de la un bloc masiv de metal, adesea numit lingou, și îndepărtează material pentru a obține forma finală. Acest lucru se realizează în mod tipic cu mașini cu comandă numerică computerizată (CNC), care pot executa tăieturi, găuriri și strunjiri extrem de precise și complexe. Spre deosebire de forjare, prelucrarea taie prin structura naturală granulară a metalului, ceea ce poate crea puncte slabe potențiale. Avantajul major constă în capacitatea sa de a produce piese cu toleranțe foarte strânse și geometrii complicate, imposibil de realizat doar prin forjare.

Integritate structurală: De ce forjarea creează piese mai rezistente

Cel mai important avantaj al forjării în aplicațiile auto este capacitatea de a produce piese cu proprietăți mecanice superioare. Atunci când o componentă este supusă la tensiuni mari, temperaturi extreme sau impact repetat—cum ar fi un arbore cotit sau o bielă—integritatea structurală este obligatorie. Forjarea oferă această fiabilitate prin modificarea fundamentală și îmbunătățirea structurii interne a metalului.

Procesul aplicării unei presiuni imense refinește structura granulară a metalului, eliminând golurile interne și porozitatea care pot apărea în alte metode, cum ar fi turnarea. Acest lucru creează un material dens și uniform. Mai important, creează ceea ce se numește „curgere granulară“. Granulațiile metalului sunt alungite și forțate să urmărească forma componentei, creând linii continue și neîntrerupte de rezistență. Această aliniere direcțională îmbunătățește în mod semnificativ mai multe proprietăți esențiale:

- Rezistența la Tensiune: Capacitatea de a rezista la desprindere.

- Rezistență la impact: Capacitatea de a absorbi șocuri bruște fără a se rupe.

- Durata de viață la oboseală: Rezistența de a suporta cicluri repetate de stres în timp.

Datorită acestei integrități structurale îmbunătățite, piesele forjate pot fi adesea proiectate să fie mai ușoare decât echivalentele lor prelucrate sau turnate, fără a sacrifica rezistența. În domeniul performanței auto, unde reducerea greutății nesuspendate este esențială, raportul dintre rezistență și greutate reprezintă un avantaj major.

Precizie, complexitate și cost: domeniile în care prelucrarea se remarcă

Deși forjarea câștigă din punct de vedere al rezistenței brute, prelucrarea domină în aplicațiile care necesită precizie, flexibilitate în design și eficiență din punct de vedere al costurilor pentru volume mici. Caracterul substractiv al prelucrării CNC permite un nivel de detaliu și acuratețe pe care forjarea nu-l poate egala de una singură. Pentru piese cu canale interne complexe, detalii superficiale intricate sau cerințe privind o finisare excepțional de netedă, prelucrarea este adesea singura opțiune viabilă.

Considerentele economice diferă, de asemenea, semnificativ. Forjarea necesită realizarea unor matrițe costisitoare din oțel călit, ceea ce reprezintă o investiție substanțială inițială. Acest lucru o face mai economică pentru producții în volume mari, unde costul utilajelor poate fi amortizat pe parcursul a mii de unități. În schimb, prelucrarea mecanică are costuri minime de utilaje și poate fi programată rapid, fiind ideală pentru prototipuri, piese personalizate sau serii mici de producție, acolo unde flexibilitatea este esențială.

Pentru companiile care necesită componente forjate în volume mari, parteneriatul cu un furnizor specializat este esențial pentru gestionarea acestor complexități. De exemplu, pentru companiile care au nevoie de o producție fiabilă și în volum mare, furnizori precum Shaoyi Metal Technology oferă servicii specializate de forjare auto, de la fabricarea internă a matrițelor până la producția de masă, asigurând atât calitatea certificată IATF16949, cât și eficiența.

Iată un rezumat al principalelor compromisuri:

| Factor | Forjare | Mașini de prelucrat |

|---|---|---|

| Investiție în scule | Ridicat (necesită matrițe personalizate) | Scăzută (minimă construcție de matrițe) |

| Cost pe unitate (Volum mare) | Mai jos | Mai mare |

| Cost pe unitate (Volum mic) | Mai mare | Mai jos |

| Complexitatea proiectării | Moderat | Foarte sus |

| Precizie finală / Toleranțe | Inferior (necesită adesea prelucrare secundară) | Foarte ridicată (nivel microni) |

| Deșeuri materiale | Scăzut (formă apropiată de netedă) | Ridicat (proces substractiv) |

Ghid de aplicații: Alegerea procesului potrivit pentru piesele auto

Transformarea acestor diferențe tehnice în decizii practice necesită analizarea aplicațiilor specifice din industria auto. Alegerea între piese forjate și cele prelucrate mecanic depinde în ultimă instanță de rolul componentei, de stresul la care va fi supusă și de cerințele de producție.

Alegeți forjarea pentru componente critice, supuse la sarcini mari

Forjarea este alegerea necontestată pentru piesele a căror defectare ar putea fi cataclismică. Aceste componente se găsesc de obicei în motor, transmisie și sistemele de suspensie, unde sunt supuse unor eforturi imense și continue. Rezistența superioară și durabilitatea la oboseală a pieselor forjate asigură fiabilitate și siguranță pe termen lung. Exemple comune includ:

- Arbori cotiți și biele: Acestea suportă forțe constante de rotație și alternative în interiorul motorului.

- Angrenaje și Arbori de Transmisie: Trebuie să suporte cuplu mare și uzură.

- Fuzete și Brațe de Direcție: Esential pentru siguranța și manevrabilitatea vehiculului.

- Butucii Roților și Componentele Axelor: Susțin greutatea vehiculului și absorb impacturile drumului.

Optați pentru Prelucrarea prin Așchiere pentru Prototipuri și Designuri Complicate

Prelucrarea prin așchiere este soluția ideală pentru piese la care precizia este mai importantă decât rezistența maximă, sau atunci când volumele de producție sunt mici. Flexibilitatea sa permite inginerilor să creeze rapid și să itereze asupra designurilor fără a necesita investiții costisitoare în utilaje. Este, de asemenea, esențială pentru crearea formelor complexe care nu pot fi realizate prin forjare. Aplicațiile tipice includ:

- Briduri și Suporturi Personalizate: Necesită adesea geometrii specifice pentru construcții unice.

- Carcase complexe: De exemplu, cele pentru unități electronice de control (ECU) sau senzori.

- Piese prototip: Pentru testarea potrivirii și funcționalității înainte de trecerea la producția de masă.

- Piese performanță aftermarket: Unde personalizarea și producția în volum redus sunt frecvente.

În multe cazuri, se folosește o abordare hibridă, în care o piesă este mai întâi forjată pentru a obține forma și rezistența de bază, apoi finisată prin prelucrare mecanică pentru a atinge dimensiunile finale precise și caracteristicile dorite. Aceasta combină avantajele ambelor metode, oferind un component puternic și precis.

Luarea deciziei finale

Selectarea între piesele auto forjate și cele prelucrate prin așchiere este o decizie tehnică și economică esențială. Forjarea oferă o rezistență și durabilitate fără egal pentru componentele supuse la sarcini mari și producție în masă, prin optimizarea structurii de grăunți a metalului. Prelucrarea prin așchiere oferă o precizie superioară, flexibilitate în proiectare și eficiență costuri-beneficiu pentru prototipuri, lucrări personalizate și piese complexe. Evaluând cu atenție cerințele mecanice specifice ale aplicației, volumul de producție, complexitatea designului și bugetul, producătorii pot alege procesul care asigură echilibrul optim între performanță și valoare.

Întrebări frecvente

1. Care sunt avantajele forjării față de prelucrarea prin așchiere?

Avantajul principal al forjării îl reprezintă rezistența mecanică superioară. Procesul de forjare aliniază structura de grăunți a metalului, îmbunătățind rezistența la tracțiune, rezistența la impact și durata de viață la oboseală. De asemenea, este mai rentabil pentru producția în mare volum și generează mai puține deșeuri materiale comparativ cu procesul sustractiv de așchiere.

2. Sunt piesele forjate mai bune?

Piesele forjate sunt mai bune în aplicațiile unde rezistența, durabilitatea și rezistența la stresul ridicat sau la impact sunt factorii cei mai importanți. Pentru componente precum arborele cotit al motorului sau piese ale suspensiei, forjarea este superioară. Totuși, pentru piese care necesită o precizie extremă, designuri complicate sau pentru producția în cantități mici, piesele prelucrate prin așchiere sunt adesea alegerea mai bună.

3. Înveţi să te gândeşti. Care sunt dezavantajele oţelului forjat?

Principalele dezavantaje ale forjării includ costurile ridicate inițiale ale matrițelor, ceea ce poate face procesul scump pentru serii mici de producție. Procesul oferă, de asemenea, o precizie dimensională mai redusă și un control mai slab asupra formei finale în comparație cu prelucrarea prin așchiere, necesitând adesea operații secundare de prelucrare pentru a respecta toleranțele strânse. În plus, nu este potrivit pentru crearea pieselor cu geometrii interne foarte complexe.

4. De ce este frezarea și strunjirea (prelucrarea prin așchiere) mai bună decât forjarea?

Prelucrarea prin așchiere, care include frezarea și strunjirea, este mai bună decât forjarea atunci când sunt necesare precizie ridicată, toleranțe strânse și forme geometrice complexe. De asemenea, este mai flexibilă și mai rentabilă pentru prototipare și producția de serie mică, deoarece nu necesită utilaje personalizate costisitoare. Pentru componente care nu sunt supuse unor stresuri extreme, prelucrarea prin așchiere oferă o soluție eficientă și accesibilă din punct de vedere al costurilor.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —