Piese Forjate vs. Piese Fabricate: Care este mai rezistentă pentru structuri?

REZUMAT

Pentru aplicații structurale, piesele forjate sunt în general mai puternice, mai durabile și mai fiabile decât piesele sudate. Forjarea modelează metalul prin presiune și căldură intense, creând o structură granulară continuă și aliniată care sporește rezistența la impact și la oboseală. Sudarea, care implică asamblarea prin lipire sau sudură a unor piese separate din metal, oferă o flexibilitate mai mare în proiectare și este adesea mai rentabilă pentru proiecte personalizate sau de volum redus, dar rezistența sa depinde de calitatea sudurilor.

Înțelegerea Proceselor de Bază: Forjare și Fabricație

Alegerea procesului de fabricație potrivit este esențială pentru asigurarea siguranței, durabilității și performanței componentelor structurale. Decizia dintre forjare și fabricație depinde de înțelegerea modului fundamental în care funcționează fiecare metodă și cum aceasta influențează proprietățile mecanice ale produsului final.

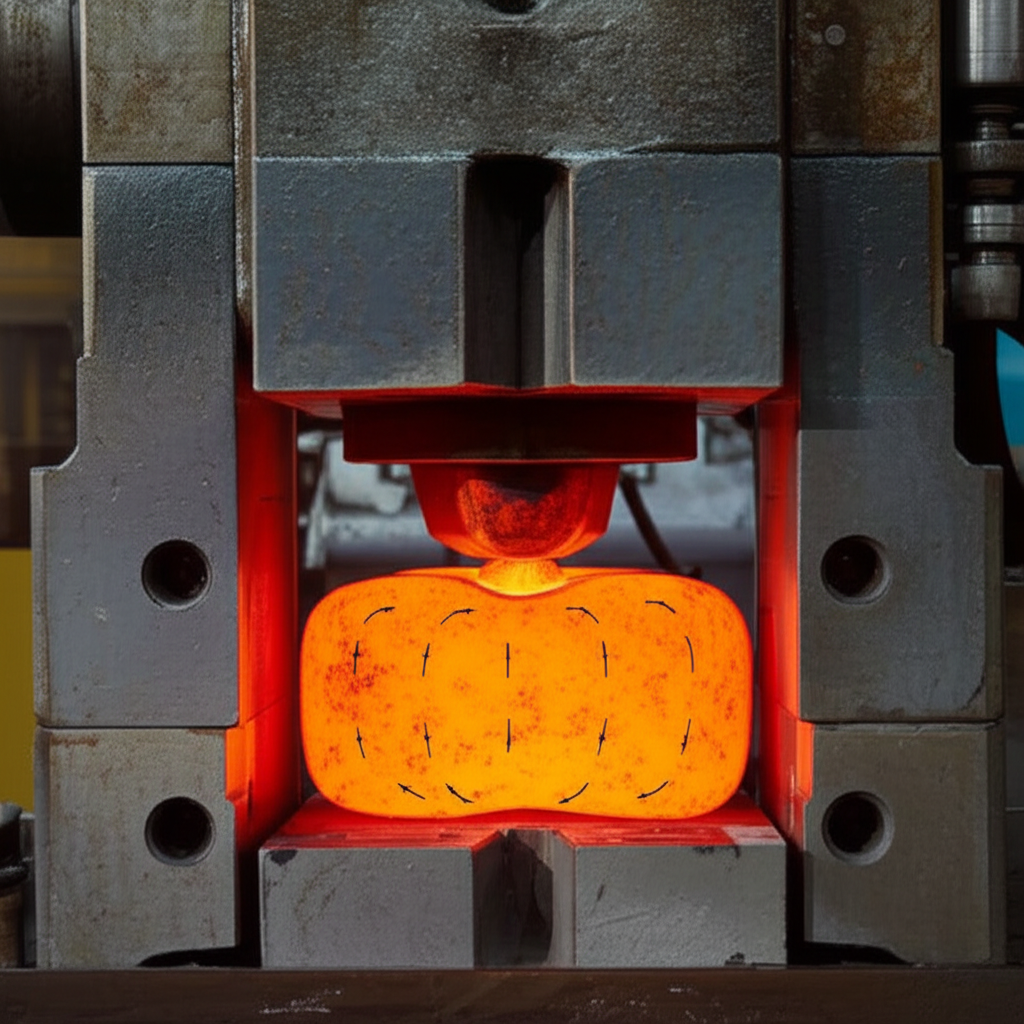

Forjarea este un proces de prelucrare a metalelor prin care se modelează o singură bucată de metal prin forțe compresive localizate, adesea la temperaturi ridicate. Metalul este încălzit până devine maleabil, apoi este bătut sau presat într-o matriță pentru a obține forma dorită. Această deformare intensă rafinează structura internă a cristalizării metalului, aliniind-o cu contururile piesei. Acest flux continuu de cristalizare este motivul principal pentru care piesele forjate prezintă o rezistență și tenacitate superioară, deoarece elimină golurile interne și neomogenitățile care pot duce la defectarea componentelor sub sarcină. Piesele forjate sunt cunoscute pentru rezistența lor ridicată la tracțiune, rezistența la impact și durata de viață în condiții de oboseală.

Fabricarea, în schimb, este un proces de aditivi sau asamblare. Aceasta implică tăierea, îndoirea şi asamblarea unor bucăţi de metal separate pentru a crea o structură finală. Aceste componente individuale sunt unite folosind tehnici precum sudarea, boltarea sau nitarea. Deşi fabricarea oferă o imensă versatilitate în crearea unor modele complexe şi la scară largă, care ar fi imposibil de forjat, rezistenţa părţii finale este limitată în mod inerent de rezistenţa articulaţiilor. Saldurile, de exemplu, pot introduce puncte de slăbiciune, stres rezidual și potențiale defecte care pot compromite integritatea generală a componentei, în special în medii de stres ridicat sau de încărcare ciclică.

Compararea individuală: diferențiatorii cheie pentru utilizarea structurală

Atunci când se evaluează piesele forjate față de cele realizate prin sudare pentru aplicații structurale, mai mulți factori cheie determină alegerea optimă. Compromisurile între rezistență, libertatea de proiectare și cost sunt esențiale în procesul de luare a deciziilor. De regulă, forjarea produce o componentă mai puternică și mai fiabilă, în timp ce sudarea oferă o flexibilitate mai mare și este adesea mai economică pentru producții unice sau în cantități mici.

Rezistență și durabilitate

Cel mai semnificativ avantaj al forjării îl reprezintă raportul excepțional de rezistență la greutate. Procesul de forjare creează un flux neîntrerupt de granulație care urmărește forma piesei, eliminând punctele slabe și îmbunătățind proprietățile mecanice. Conform unor analize, piesele forjate pot avea o limită de curgere cu până la 26% mai mare comparativ cu componentele realizate prin alte metode. Acest lucru le conferă o rezistență ridicată la impact și la cedarea prin oboseală. Componentele asamblate, totuși, depind de integritatea sudurilor lor. Chiar și în cazul unor suduri de înaltă calitate, zona afectată termic în jurul sudurii poate avea proprietăți mecanice diferite față de metalul de bază, creând puncte potențiale de cedare sub sarcini ciclice.

Integritatea materialului și fiabilitatea

Forjarea produce o structură densă, fără pori. Această uniformitate asigură o performanță predictibilă și fiabilă, esențială pentru aplicațiile structurale critice unde cedarea nu este o opțiune. Structurile asamblate, având mai multe piese și îmbinări, prezintă un risc mai mare de defecte ascunse, cum ar fi o penetrare incompletă a sudurii, fisuri sau porozitate. Aceste neuniformități pot fi dificil de detectat și se pot extinde în timp, ducând la cedarea prematură. Natura omogenă a unei piese forjate dintr-o singură bucată oferă un grad mai mare de încredere în integritatea sa structurală.

Complexitatea și versatilitatea designului

Procesul de asamblare are un avantaj clar în ceea ce privește flexibilitatea de design. Deoarece implică asamblarea unor componente, poate fi utilizat pentru a crea structuri mari, complexe și personalizate, care ar fi imposibil de realizat sau prea costisitoare prin forjare. Forjarea este limitată de necesitatea utilizării matrițelor, care pot fi complicate și costisitoare de realizat, făcând-o mai puțin potrivită pentru piese unice sau geometrii foarte complexe. Procesul de asamblare este alegerea ideală pentru structuri personalizate, elemente arhitecturale și situații în care adaptabilitatea designului este esențială.

Implicaţii privind costurile

Rentabilitatea fiecărei metode depinde în mare măsură de volumul producției. Forjarea necesită investiții semnificative inițiale în utilaje și matrițe, făcându-l mai economică pentru producții în volume mari, unde costul pe bucată scade în timp. Pentru serii mici sau prototipuri, prelucrarea este în general mai puțin costisitoare, deoarece evită costurile ridicate ale utilajelor. Totuși, este esențial să se ia în considerare costul total al ciclului de viață. Durabilitatea superioară a pieselor forjate poate duce la o durată mai lungă de funcționare și la costuri reduse de întreținere sau înlocuire, oferind potențial o valoare mai bună pe termen lung în aplicațiile solicitante, așa cum au subliniat experții de la Greg Sewell Forgings .

| Caracteristică | Piese forjate | Piese prelucrate |

|---|---|---|

| Rezistență și durabilitate | Superioară datorită fluxului continuu de granulație și densității ridicate. Rezistență excelentă la oboseală și impact. | Rezistența este limitată de calitatea sudurilor și îmbinărilor, care pot fi puncte potențiale de cedare. |

| Integritatea structurală | Fiabilitate ridicată datorită unei structuri monobloc omogene. Fără defecte ascunse provenite din îmbinări. | Potențial pentru defecte precum porozitate sau crăpături în sudură. Necessită o inspecție riguroasă. |

| Flexibilitate în proiectare | Limitat de complexitatea matriței. Cel mai potrivit pentru forme simple și repetabile. | Versatilitate mare. Ideal pentru designuri mari, complexe sau personalizate. |

| Cost | Cost ridicat inițial al utilajelor. Rentabil pentru producția de mare volum. | Cost scăzut inițial de configurare. Economic pentru volume mici și proiecte unice. |

Ghidare specifică aplicației: Când să alegeți forjat versus realizat prin asamblare

Selectarea procesului potrivit depinde în ultimă instanță de cerințele specifice ale aplicației. Nu există o singură soluție; alegerea necesită o evaluare atentă a cerințelor de performanță, a complexității designului, a volumului de producție și a bugetului. Prin înțelegerea scenariilor ideale pentru fiecare metodă, inginerii și proiectanții pot lua decizii mai informate.

Scenarii ideale pentru piese forjate

Forjarea este metoda preferată pentru componentele supuse unor stresuri ridicate, sarcini grele și condiții extreme în care fiabilitatea este esențială. Rezistența sa inerentă și rezistența la oboseală o fac indispensabile în aplicații critice. Exemple includ:

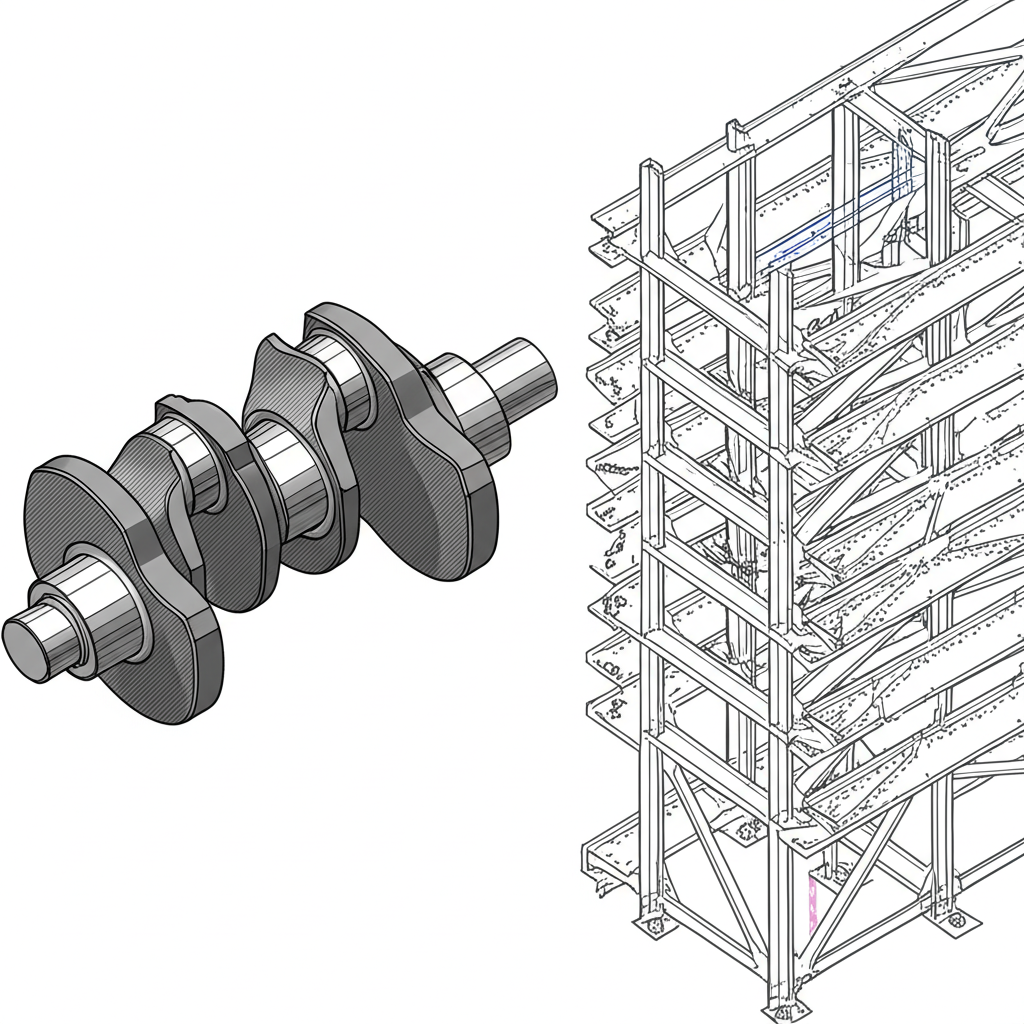

- Componente automotive: Arborele cotornic, tijele de conectare și piesele de suspensie care trebuie să reziste la vibrații și stresuri constante. Pentru a obţine componente auto robuste şi fiabile, unele companii se specializează în forjarea la cald de înaltă calitate. De exemplu, furnizorii de servicii de forjare personalizate, cum ar fi Shaoyi Metal Technology să ofere soluții de la prototipare la producție în serie pentru industria auto.

- Aeronautică și Apărare: Tractorul de aterizare, discurile de turbină și componentele structurale ale structurii aeronavei, în cazul în care raportul rezistență-greutate și rezistența la defecțiune sunt critice.

- Industria petrolului și gazelor: Valve, flanșe și accesorii care funcționează sub presiune ridicată și în medii corozive.

- Mașini grele: Mașini de viteză, arbori și echipamente de ridicare utilizate în echipamentele de construcții și miniere care necesită durabilitate maximă.

Scenariile ideale pentru piesele fabricate

Fabricarea strălucește în aplicații în care flexibilitatea proiectării, personalizarea și viteza sunt mai importante decât obținerea rezistenței maxime a materialului. Este potrivit pentru proiecte de mare amploare sau unice. Scenariile ideale includ:

- Cadrele structurale din oțel: Traie, coloane și grinzi pentru clădiri și poduri în cazul în care sunt necesare componente mari, personalizate.

- Mașini și echipamente personalizate: Cadre, carcase și suporturi pentru mașini industriale specializate construite în volume mici.

- Prototipare: Crearea versiunilor inițiale ale unui proiect pentru testare și validare înainte de a se angaja în fabricarea de matrițe scumpe.

- Arhitecturală metal: Scările personalizate, balustradele și elementele decorative unde designul estetic și forma sunt factorii cheie.

Un scurt referat: Pro şi contra

Pentru a rezuma principalele compromisuri, acest ghid de referință descrie principalele avantaje și dezavantaje ale fiecărui proces de fabricație pentru piesele structurale.

Forjare

Avantaje

- Forţă superioară: Structura de grâne aliniată oferă o rezistenţă la tracţiune, rezistenţă şi rezistenţă la oboseală excepţionale.

- Fiabilitate ridicată: Construcţia cu o singură piesă elimină punctele slabe asociate cu articulaţiile şi sudurile.

- Eficiența materialelor: Mai puţine deşeuri de materiale în comparaţie cu metodele subtractive, cum ar fi prelucrarea din bucăţi.

- Durabilitate: Excelent pentru aplicații de stres ridicat, de suport a sarcinii și aplicații critice, ceea ce duce la o durată de viață lungă.

Dezavantaje

- Costuri ridicate pentru unelte: Investiția inițială pentru matrițe poate fi substanțială, ceea ce o face mai puțin viabilă pentru rulare mică.

- Complexitate limitată a proiectului: Formele complexe, cavităţile interne sau componentele foarte mari pot fi greu sau imposibil de forjat.

- Timp de livrare mai lung: Crearea și instalarea matricei poate duce la perioade de producție inițiale mai lungi.

- Prelucrare secundară prin așchiere: Adesea, este necesară prelucrare suplimentară pentru a obține toleranțe finale și finisări de suprafață.

Fabricare

Avantaje

- Excelentă libertate de proiectare: Permite crearea de structuri mari, complexe și foarte personalizate.

- Costuri inițiale reduse: Nu este nevoie de matrițe scumpe, ceea ce face ca acesta să fie eficient din punct de vedere al costurilor pentru prototipuri și producție în volum redus.

- Versatilitate: O gamă largă de materiale și dimensiuni de componente pot fi unite.

- Prototipare Rapidă: Răspunsul rapid pentru piesele unice permite o iterare rapidă a proiectului.

Dezavantaje

- Mai slab decât Forging: Rezistența părții este limitată de punctul ei cel mai slab, de obicei sudurile sau articulațiile.

- Potenţial de defecte: Sudurile pot introduce vulnerabilități cum ar fi fisuri, porositate și stres rezidual, reducând fiabilitatea.

- Performanţă incoerentă: Consistența de la o parte la alta poate fi mai mică în comparație cu natura repetibilă a forjării cu matriță închisă.

- Intensivă în muncă: Poate necesita o forță de muncă calificată considerabilă pentru tăiere, montare și sudură, în special pentru asamblări complexe.

Întrebări frecvente

1. să se Care este diferenţa principală între piesele forjate şi cele fabricate?

Diferenţa principală constă în metoda de fabricare şi în structura de grâu obţinută. Forjarea formează o singură bucată de metal cu căldură şi presiune, aliniind structura de grâu la forma piesei pentru o rezistenţă superioară. Fabricarea implică asamblarea mai multor piese separate de metal folosind metode precum sudura, unde rezistența depinde de calitatea articulațiilor.

2. În cazul în care Sunt piesele forjate mai rezistente decât cele mecanizate?

Da, piesele forjate sunt, în general, mai rezistente decât cele prelucrate din un bloc solid de metal (un billet). În timp ce ambele încep dintr-o piesă solidă, forjarea realiniază şi rafinează structura boabei, îmbunătăţind rezistenţa la oboseală şi la impact. Aşa cum au explicat experţii în producţie de la Fabricarea de EZG , prelucrarea taie aceste boabe, rezultând o structură uniformă, dar neoptimizată, care nu are rezistența direcțională a unei componente forjate.

3. Înveţi să te gândeşti. Care sunt dezavantajele oţelului forjat?

Dezavantajele principale ale forjării includ costurile ridicate inițiale de prelucrare a uneltelor pentru matrițe, limitările de producere a unor forme foarte complexe sau complicate și necesitatea comună de prelucrare secundară pentru a obține toleranțe strânse și o finisaj fin de suprafață netedă. Procesul este, de asemenea, mai puțin flexibil pentru modificările de proiectare odată ce matricele sunt fabricate.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —