Lista Verificare pentru Piesele Interne Forjate înainte de Prima Testare pe Dinamometru

Înțelegerea pieselor interne forjate și de ce construcția dumneavoastră le necesită

Ați planificat obiectivele de putere, ați calculat presiunea de supraalimentare și v-ați visat prima tragere pe dinamometru. Dar există o întrebare care vă ține treaz noaptea: vor rezista componentele interne ale motorului abuzului la care intenționați să le supuneți? Această anxietate este pe deplin justificată — deoarece piesele interne standard au limite foarte reale care pot transforma construcția visurilor dumneavoastră într-un morman scump de metal deșeu.

Aici intră în joc o listă de verificare corespunzătoare pentru piese interne forjate ale motorului, care va deveni cel mai bun prieten al dumneavoastră. Înainte de a monta orice piesă sau de a da banii câștigați cu greu, trebuie să știți exact ce trebuie să căutați și să verificați. Spre deosebire de ghidurile vagi care ocolesc subiectul, acest articol oferă un format real de listă de verificare, imprimabilă, pe care o puteți lua la furnizorul dumneavoastră sau la atelierul mecanic.

De ce internalele stock au limitări de putere

Pistoanele și bielele stock sunt proiectate pentru un singur lucru: o producție fiabilă și rentabilă. Producătorii folosesc componente turnate deoarece sunt mai ieftine la fabricarea în serie. Procesul de turnare implică turnarea aluminiului sau oțelului topit într-o formă și lăsarea acestuia să se răcească. Deși acest lucru funcționează perfect pentru nivelurile de putere ale fabricii, componentele turnate conțin mici buzunare de aer și impurități care devin puncte slabe critice sub stres extrem.

Luați ca exemplu practic un motor LS. Potrivit PowerNation , pistoanele și bielele turnate de fabrică dintr-un LS1 sau LS3 rezistă în general până la aproximativ 500-550 cai putere cu o reglare corespunzătoare. Dacă depășiți această limită cu supraalimentare, veți vedea rapid pistoane topite și biele îndoite. Componentele interne ale motorului pur și simplu nu au fost concepute pentru a suporta astfel de solicitări termice și mecanice.

Avantajul pieselor forjate explicat

Ce sunt componentele forjate și de ce sunt importante? Semnificația termenului întru componente forjate se referă la metoda de fabricație. Încerul de a turna metal lichid în forme, componentele forjate pornesc de la bucăți solide de metal comprimate sub presiune extremă. Acest proces aliniază uniform structura granulară pe toată suprafața materialului, eliminând punctele slabe care afectează piesele turnate.

Beneficiile pistoanelor și bielelor forjate includ:

- Rezistență și durabilitate superioară în condiții de sarcini mari și RPM ridicate

- Rezistență mai mare la căldură, detonații și aprinderi premature

- Dimensiuni mai precise și toleranțe mai strâmte

- Capacitatea de a utiliza pereți mai subțiri pentru o reducere a greutății

Atunci când instalați componente forjate de calitate, nu doar învățăți piese—cumpărați liniște sufletească. Același motor LS care atingea maximum 550 de cai putere cu componente standard poate suporta brusc peste 800 de cai putere cu pistoane și biele forjate.

Transformarea internă a motorului este spectaculoasă. Bielele forjate au o structură granulară uniformă care minimizează defectele interne, în timp ce pistoanele forjate absorb căldura și sarcinile de șoc care ar distruge variantele turnate. Indiferent dacă planificați un autoturism stradal cu turbo sau un motor de cursă cu turație înaltă, componentele forjate oferă baza pentru o putere fiabilă.

Acum că înțelegeți de ce contează componentele forjate, să analizăm clasele specifice de materiale, punctele de verificare și considerentele de compatibilitate pe care trebuie să le verificați înainte de a face achiziția.

Clase de materiale și selecția aliajelor pentru rezistență maximă

Înțelegerea motivului pentru care componentele forjate sunt importante reprezintă doar jumătate din bătălie. Întrebarea reală este: ce materiale trebuie să alegeți atunci când construiți un motor forjat? Nu toate componentele forjate sunt egale. Aliajul pe care îl alegeți influențează direct rezistența, comportamentul termic și durata de viață a ansamblului rotativ supus unor condiții extreme. Să analizăm clasele critice de materiale, astfel încât să puteți lua decizii informate privind achizițiile, fără a vă baza pe efectul de marketing.

Clase de oțel pentru arborele cotit și biele

Atunci când căutați componente de înaltă performanță pentru motor, cum ar fi arbori cotiți și biele, veți întâlni două aliaje dominante de oțel: 4340 și 300M. Ambele sunt oțeluri de înaltă rezistență, utilizate în motorsport și aplicații aero-spațiale, dar se comportă foarte diferit în condiții extreme.

4340 Oțel este un aliaj de nichel-crom-molibden care a fost standardul industrial de decenii. Conform KingTec Racing , 4340 oferă o combinație echilibrată de rezistență, flexibilitate și eficiență din punct de vedere al costurilor. Rezistența sa tipică la tracțiune variază între 1080-1250 MPa, cu o limită de curgere de aproximativ 900 MPa. Pentru construcții destinate unei puteri de 500-700 cai putere, 4340 rămâne opțiunea ideală — accesibilă, fiabilă și suficient de puternică pentru cele mai multe condiții reale.

oțel 300M preia formula verificată a oțelului 4340 și o îmbunătățește prin adăugarea de siliciu și vanadiu. Dezvoltat inițial pentru trenurile de aterizare ale aeronavelor, 300M oferă o rezistență la tracțiune între 1900-2050 MPa și o limită de curgere de aproximativ 1850 MPa. Acest lucru îl face ideal pentru construcții destinate cursei de acceleratie cu peste 1.000 cai putere, motoare utilizate în curse de rezistență și motoare aspirate natural care depășesc 9.000 RPM.

Iată diferența principală: oțelul 4340 își menține rezistența până la aproximativ 400°C, în timp ce 300M funcționează fiabil la temperaturi ușor mai ridicate, de aproximativ 450°C. Această avantaj termic devine critic în aplicațiile cu turbo sau suflantă, unde creșterile rapide de temperatură sunt frecvente. Totuși, 300M are un preț mai mare și necesită o călire expertă pentru a-și atinge potențialul maxim.

Alegerea aliajului pistonului în funcție de putere dorită

Rolul pistoanelor depășește simpla transmitere a forței de ardere către arborele cotit — acestea trebuie să supraviețuiască la temperaturi ce depășesc 1.000°F, rezistând detonării și dilatării termice. Atunci când comparăm pistoane forjate cu cele turnate, alegerea materialului devine și mai importantă în cazul unei construcții forjate.

Două aliaje de aluminiu domină piața pistoanelor performante: 4032 și 2618. Conform Mountune USA , deși ambele pot fi interschimbabile în unele aplicații, caracteristicile lor de performanță diferă semnificativ.

aliaj 4032 este un aliaj de aluminiu cu conținut ridicat de siliciu (12%) și expansiune redusă. Pistonașii fabricați din acest aliaj pot fi instalați cu joc mai mic între piston și alezaj, ceea ce duce la o funcționare mai silențioasă și o etanșare mai bună a segmenților. Este mai stabil și menține integritatea canalelor pentru segmenți pentru cicluri de viață mai lungi. Cu toate acestea, ductilitatea redusă îl face mai puțin tolerant în aplicațiile motorsport cu presiuni extreme în cilindru.

aliaj 2618 conține practic zero siliciu, ceea ce îl face semnificativ mai maleabil și mai potrivit pentru aplicațiile cu sarcini mari. Conform JE Pistons , 2618 se extinde aproximativ cu 15% mai mult decât 4032, necesitând un joc mai mare între piston și peretele cilindrului. Asta înseamnă că veți auzi un «zgomot de piston» la pornirile în rece, dar rezistența excepțională a aliajului, rezistența la oboseală și capacitatea de a suporta temperaturi ridicate îl fac alegerea preferată pentru aplicațiile cu turbocompresor, supraturbocompresor sau oxid nitric.

| Material | Rezistența la tracțiune | Limită termică | Rata de extindere | Optimizare Greutate | Aplicație de putere ideală |

|---|---|---|---|---|---|

| 4340 Oțel | 1080-1250 MPa | ~400°C | Standard | Moderat | construcții street/track de 500-700 CP |

| oțel 300M | 1900-2050 MPa | ~450°C | Standard | Secțiune transversală mai ușoară posibilă | 1.000+ CP motorsport profesional |

| aluminiu 4032 | Duritate ridicată | Stabilitate excelentă | Expansiune redusă | Standard | Performanță stradală, boost ușor |

| aluminiu 2618 | Ductilitate ridicată | Rezistență excelentă la căldură | cu 15% mai mare decât 4032 | Standard | Boost înalt, aplicații cu nitro, curse |

Pentru majoritatea configurațiilor de performanță stradală și motoarele cu upgrade-uri ușoare, bielele 4340 împerecheate cu pistoane 4032 oferă o valoare excelentă și fiabilitate. Pentru un motor forjat destinat unui timp serios pe pistă sau creșteri substanțiale de putere, trecerea la biele 300M și pistoane 2618 oferă siguranța necesară. Potriviți selecția materialului la obiectivele de putere, iar componentele interne vor rezista mult dincolo de prima tragere la dyno.

Odată stabilite clasele de material, următorul pas este să știți exact ce trebuie verificat înainte de achiziționarea oricărui component forjat — ceea ce ne aduce la lista de verificare pe care ați căutat-o.

Lista completă de verificare pentru piesele forjate

Ați ales calitățile materialelor și înțelegeți de ce contează componentele forjate. Acum urmează pasul critic care diferențiază asamblările reușite de eșecurile costisitoare: verificarea fiecărei piese înainte ca aceasta să fie montată într-un motor. Acesta este lista de verificare imprimabilă pe care ați căutat-o — un ghid de verificare pe componente, care vă asigură că primiți exact ceea ce ați plătit.

Niciodată nu presupuneți că o componentă forjată este corectă doar pentru că a sosit într-o cutie cu brand. Verificați certificatele materialelor, corespondența greutății, finisajul suprafeței și precizia dimensională înainte de a monta orice piese interne ale motorului. O singură defecțiune trecută cu vederea poate distruge întregul ansamblu rotitor.

Puncte de verificare a pistonului

Componentele pistonului motor necesită o inspecție minuțioasă înainte de montare. Conform Instrucțiunilor de inspecție motoare Cat , examinarea vizuală ar trebui să identifice modele comune de uzură și indicatori de defectare în mai multe locații pe fiecare piston. Iată ce trebuie verificat:

- Certificare a materialelor: Solicitați documentația care confirmă tipul aliajului (2618 sau 4032). Producătorii renumiți oferă certificate de calitate cu verificarea compoziției chimice și a proprietăților mecanice.

- Potrivirea greutății: Toți pistonii dintr-un set trebuie să aibă greutatea potrivită în limite de 1-2 grame. Cereți furnizorului greutățile documentate — orice diferență peste acest interval creează dezechilibru la turații mari.

- Starea bolțului: Examinați bolțul pistonului pentru urme de prelucrare, porozitate sau defecte de suprafață. Cupola sau concavitățile trebuie să aibă o finisare uniformă, fără vibrații ale sculei sau neregularități.

- Precizia canalelor pentru segmenți: Canalele pentru segmenți trebuie să fie tăiate la adâncimi și lățimi exacte. Utilizați un segment nou pentru a verifica jocul în canal — acesta trebuie să alunece liber, fără joc excesiv.

- Finisarea alezajului axului bielei: Alezaoul axului bielei (wrist pin bore) trebuie să aibă o finisare netedă și leșietă. Căutați zgârieturi, modificări de culoare sau defecte de prelucrare care ar putea cauza uzură prematură.

- Acoperirea fustului: Mulți pistoane forjați au un strat anti-fricțiune pe fusturi. Verificați dacă stratul este aplicat uniform, fără pete descoperite sau crăpături.

- Acuratețe dimensională: Măsurați diametrul pistonului la nivelul fustului folosind un micrometru. Comparați valorile cu specificațiile producătorului — o abatere mai mare de 0,0005" indică o problemă de control al calității.

Indicatori de calitate pentru biele

Bielele transmit forțe enorme de la pistoane la arborele cotit. Indiferent dacă utilizați biele standard în formă de I sau biele tip furcă și lamă pentru motoarele în V, aceste puncte de verificare sunt valabile:

- Documentație privind materialul: Confirmați certificarea oțelului 4340 sau 300M împreună cu înregistrări ale tratamentului termic. Documentația ar trebui să includă rezultatele testelor de rezistență la tracțiune, deoarece forjările din oțel aliat pot atinge până la 1000 N/mm² conform standardelor societăților de clasificare .

- Potrivirea greutății: Greutatea totală a bielei și echilibrul capătului mare/capătului mic trebuie să fie identice în cadrul unui set, cu o toleranță de 1 gram. Biele necorespunzătoare creează vibrații care se amplifică la turații mari.

- Inspecția brațului: Examinați bătălia tijei pentru crăpături de suprafață, suprapuneri la forjare sau defecte de prelucrare. Treceți unghia de-a lungul ambelor părți — orice neregularitate impune respingerea.

- Calitatea șuruburilor: Verificați dacă sunt incluse șuruburi ARP sau echivalente, împreună cu specificațiile corecte de cuplu. Șuruburile generice reprezintă o rețetă pentru eșec catastrofal.

- Rotunjimea alezajului capătului mare: Capacul tijei trebuie să se potrivească perfect. Cu șuruburile strânse conform specificațiilor, măsurați diametrul alezajului în mai multe orientări — o variație peste 0,0002" indică o prelucrare incorectă.

- Buzunarul capătului mic: Dacă este echipat cu un bușon din bronz, verificați fixarea corespunzătoare prin presare și alinierea orificiului de ungere. Buzunarul trebuie să fie la același nivel cu suprafața tijei.

- Verificarea tratamentului de clipsire (shot peening): Tijele forjate de calitate sunt supuse tratamentului de clipsire pentru rezistență la oboseală. Suprafața trebuie să aibă o textură mată uniformă — zonele lucioase indică zone neglijate.

Criterii de inspecție arbore cotit

Culbutorul este baza ansamblului componentelor interne ale motorului dumneavoastră. Standardele de clasificare necesită teste ample, inclusiv examinare ultrasonoră, detectarea fisurilor și inspecția vizuală a racordurilor și canalelor de ulei.

- Certificare a materialelor: Obțineți documentația care confirmă oțel forjat 4340 sau oțel turnat cu tratament termic corespunzător. Forjurile din oțel carbon-mangan trebuie să aibă rezistența la tracțiune între 400-700 N/mm² pentru variantele normalizate/temperate.

- Finisajul pivoților: Pivoții principali și biela trebuie să aibă o rugozitate superficială de 15-20 Ra (microinch). Pivoții prea netezi nu rețin pelicula de ulei; cei prea aspri provoacă uzura cuzineților.

- Consistența razei de racordare: Racordările arborelui cotit (unde pivoții întâlnesc contragreutățile) trebuie să aibă raze uniforme și treceri linii. Concentrările de tensiune în aceste zone pot cauza defecte.

- Teșirea orificiilor de ulei: Canalele de ulei trebuie să fie corespunzător teșite și debavurate. Marginile ascuțite zgârie cuzineții și restricționează curgerea uleiului.

- Echilibrarea contragreutăților: Solicitați documentația care să ateste că arborele cotit a fost echilibrat la greutatea specificată de dumneavoastră. Toleranța tipică este de ±1-2 grame.

- Verificarea dimensională: Diametrele pivoților principali și de bielă trebuie să corespundă specificațiilor în limite de ±0,0005". Măsurarea cursei confirmă faptul că ați primit arborele cotit corect.

- Inspecia cu particule magnetice: Pentru aplicații de înaltă performanță, solicitați documentația MPI care să confirme absența fisurilor superficiale sau subcutanate.

Verificare fixatoare și accesorii

Componentele interne ale motorului sunt la fel de puternice ca și fixările care le mențin împreună. Nu ignorați aceste elemente esențiale:

- Specificații șuruburi bielă: Verificați dacă calificarea ARP sau echivalentă corespunde aplicației dumneavoastră. Șuruburile standard ARP 2000 suportă majoritatea configurațiilor; L19 sau Custom Age 625+ sunt potrivite pentru aplicații extreme.

- Calitate știfturi carter principal: Știfturile principale trebuie să fie însoțite de certificat de material și specificații corecte de cuplu/alungire.

- Grad știfturi chiulasă: Confirmați lungimea șurubului și adâncimea filetului conform combinației dumneavoastră de bloc și chiulasă.

- Lubrifiant corespunzător: Fixările ar trebui să includă lubrifiantul pentru asamblare specificat de producător. Pasta cu molibden și ARP Ultra-Torque oferă valori diferite de alungire.

- Starea filetelor: Verificați toate filetele pentru deteriorări, filete încrucișate sau tăieturi incomplete. Rulați o piuliță manual — orice rezistență indică o problemă.

Imprimați această listă de verificare și aduceți-o la furnizorul sau atelierul dumneavoastră. Documentați fiecare măsurătoare și certificare înainte ca orice componentă să fie montată în bloc. Acest proces de verificare necesită timp, dar este infinit mai ieftin decât refacerea unui motor avariat.

Acum că știți ce trebuie verificat, următoarea întrebare este: la ce nivel de putere aveți nevoie cu adevărat de componente forjate? Să stabilim pragurile care determină când modernizarea devine obligatorie, nu opțională.

Recomandări privind pragurile de putere pentru diferite obiective de construcție

Ați verificat piesele și înțelegeți calitățile materialelor — dar iată întrebarea de un milion de dolari: aveți nevoie cu adevărat de componente forjate pentru construcția dumneavoastră? Răspunsul nu este universal valabil. Ce efect are un turbocompresor asupra unui motor proiectat inițial pentru aspirație naturală? Acestea multiplică eforturile exponențial. Un motor de 400 de cai putere cu aspirație naturală suportă sarcini fundamental diferite față de o configurație turbo de 400 de cai putere care funcționează la 15 psi presiune de supraalimentare.

Înțelegerea acestor limite înainte de a cheltui bani pe kituri de turbocompresoare sau upgrade-uri interne vă protejează de două greșeli costisitoare: construirea insuficientă a unui motor care explodează pe standul de test, sau construirea excesivă a unei mașini de stradă cu componente racing de care nu are nevoie.

Praguri de putere pentru motoarele cu aspirație naturală

Construcțiile aspirate natural sunt cele mai indulgente atunci când este vorba despre componente standard. Fără inducție forțată care să amplifice presiunile în cilindri, aveți un spațiu mai mare de manevră înainte ca componentele să cedeze. Totuși, "mai mult spațiu de manevră" nu înseamnă nelimitat — mai ales pe măsură ce turația crește.

Conform ZZPerformance , componentele standard de pe diverse platforme suportă anumite limite de putere înainte ca să apară probleme. Motoarele L67 și L32 superalimentate 3800 susțin peste 500 whp cu modificări adecvate, în timp ce motorul aspirat natural L26 rezistă doar până la aproximativ 400 whp înainte ca bielele să devină punctul slab. Motorul LSJ Ecotec de 2,0L susține 400-450 whp cu componente standard, dar motorul LE5 de 2,4L (2008+) va îndoi bielele chiar și la valori medii-mari de 200 whp, în anumite condiții.

Modelul devine evident: componentele standard ale majorității motoarelor moderne rezistă până la aproximativ 75-100% peste puterea de fabrică înainte ca oboseala să devină o problemă. Dacă împingeți un motor aspirat natural la 150% din puterea standard, jucați cu norocul la fiecare accelerare.

Principalele factori care reduc marginea de siguranță pe motoarele NA includ:

- Funcționare prelungită la turații ridicate: Utilizarea în circuit peste 7.000 RPM crește în mod semnificativ solicitarea bielelor și pistonului

- Came agresive: O cursă mai mare a supapelor creează sarcini suplimentare asupra mecanismului de distribuție

- Injectarea de oxid nitric: Chiar și kiturile de 75 de cai măresc presiunea în cilindru dincolo de limita suportată de multe bielă internă standard

- Vârsta motorului și numărul de kilometri parcurși: Ciclurile de oboseală se acumulează — un motor cu 150.000 km are o margine de siguranță mai mică decât un motor nou

Cerințe pentru supraalimentare

Aici lucrurile devin serioase. Atunci când înveți cum să montezi un turbo sau un compresor pentru aplicații ale motorului small block 350 Chevy, presiunea de supraalimentare devine variabila critică — dar numerele brute în PSI nu spun întreaga poveste.

Conform MotorTrend , funcția de boost acționează ca un multiplicator de putere, nu ca un indicator absolut. Formula (putere crescută = putere aspirată natural × (presiune boost / 14,7 + 1)) demonstrează că un motor de 5,0L cu aspirație naturală de 350 cp poate teoretic să ajungă la 700 cp cu o presiune de 14,7 psi. La 7,35 psi, vorbim de aproximativ 525 cp — o creștere de 50%. Totuși, aceiași 7,35 psi aplicați unui motor de bază de 300 cp produc doar 450 cp.

Acest lucru este important deoarece cât de mult crește un turbo puterea depinde în totalitate de punctul de pornire. Un kit turbo 5vz fe pe un V6 Toyota 3,4L stock ar putea adăuga 80-100 cai putere la o presiune ușoară. Dar aplicarea acelorași niveluri de presiune pe un motor modificat cu cursă lungă ar putea produce peste 200 cai putere suplimentari — cu efort proporțional mai mare asupra fiecărui component.

Testele realizate de MotorTrend au demonstrat acest lucru în mod spectaculos:

- Motor 5,0L stock la 7 psi a produs 391 cp și 471 lb-ft cuplu

- Motor 5,0L modificat la 7 psi a produs 601 cp și 570 lb-ft cuplu

- un 363 cu cursă lungă la 14 psi a depășit 1.000 cp — dublul motorului stock la aceeași presiune

Concluzia? Cât costă să turbinzi corect un automobil include și bugetizarea componentelor interne potrivite obiectivelor de putere. A utiliza presiune ridicată pe componente serie este o economie falsă.

Referință universală pentru putere și pragul de turboalimentare

Următorul tabel oferă un cadru universal pentru determinarea momentului în care componentele forjate devin necesare. Aceste praguri se aplică majorității motoarelor moderne cu patru cilindri și V8, deși trebuie întotdeauna verificate limitele specifice pentru familia motorului dumneavoastră.

| Tip construcție | Nivel putere (CP la roată) | Presiunea de turbo | Viabilitate componente serie | Îmbunătățiri recomandate |

|---|---|---|---|---|

| NA Street | Sub 350 | N / A | În general sigur cu o reglare corespunzătoare | Fixatori de calitate, ansamblu echilibrat |

| NA Performanță | 350-450 | N / A | Marginal — depinde de familia motorului | Pistoane forjate recomandate |

| NA Cursă/RPM înalt | 450+ | N / A | Nerecomandat | Asamblare completă cu piese rotative forjate |

| Turbo ușoară | 300-400 | 5-8 psi | Acceptabil pentru majoritatea platformelor | Pistoane forjate, componentă ARP |

| Turbo moderată | 400-550 | 8-14 psi | Risc mare de rupere a bielei | Pistoane și biele forjate, minimum |

| Presiune ridicată | 550-750 | 14-22 psi | Defecțiune garantată | Ansamblu complet forjat de rotație, bloc îmbunătățit |

| Presiune extremă | 750+ | 22+ psi | Distrugere imediată | Totul turnat/forjat, bloc cu manșoane |

| Nitrous (75-150 de doze) | +75-150 CP | N / A | Bielile standard se defectează de obicei primele | Bielile forjate sunt obligatorii, se recomandă pistoane forjate |

| Nitrous (200+ doze) | +200+ CP | N / A | Risc catastrofal | Este necesar un ansamblu complet forjat de rotație |

Punctul decizional de 400 CP

Consensul din industrie plasează pragul critic de 400 cai putere la roată ca punctul în care componentele forjate trec de la „o opțiune dorită” la „o asigurare esențială”. Conform MAPerformance, pistoanele forjate sunt ideale pentru creșteri moderate de putere în intervalul 400–600 CP, iar modelele Stage 2 includ fuste mai scurte și zone mai mari pentru bolțul pistonului, concepute pentru aplicații cu putere mare și supralimentare ridicată.

Sub 400 cp la roată, majoritatea ansamblurilor rotative serie bine întreținute rezistă dacă se realizează o reglare corespunzătoare și se folosesc modificări suport de calitate. Peste 400 cp la roată—mai ales cu supralimentare sau nitrous—pariați pe motorul dumneavoastră cu componente care nu au fost niciodată proiectate pentru asemenea sarcini.

Abordarea inteligentă? Construiți pentru nivelul dorit de putere, adăugând un plus de 20% marjă de siguranță. Dacă vizați 500 cp la roată, alegeți componente dimensionate pentru 600+. Această marjă acoperă evenimentele de detonație, sesiunile agresive de reglare și mentalitatea inevitabilă de „încă o tragere”, care pun motoarele în pericol.

Cu pragurile de putere stabilite, următoarea considerație importantă este asigurarea faptului că componentele forjate funcționează corect împreună — deoarece piesele necorespunzătoare creează probleme pe care nicio cantitate de rezistență a materialului nu le poate depăși.

Compatibilitatea componentelor și specificațiile jocurilor

Ați ales materialele potrivite și ați verificat dacă piesele îndeplinesc standardele de calitate. Dar iată o realitate care îi ia prin surprindere pe mulți constructori: componente perfect fabricate pot distruge totuși un motor dacă sunt necorespunzătoare sau montate cu jocuri incorecte. Indiferent dacă lucrați cu un bloc din fontă sau unul din aluminiu, cu un arbore cotit majorat de 283 sau construiți un bloc motor complet de 5,7 Vortec de la zero, înțelegerea modului în care aceste componente interacționează determină dacă motorul dumneavoastră va funcționa bine sau se va defecta.

Motorul cu ardere internă este un ecosistem în care fiecare dimensiune afectează alta. Dacă jocurile sunt greșite, vei bloca pistoanele la pornire sau vei rupe cuzineții sub sarcină. Să analizăm specificațiile critice de care ai nevoie înainte de asamblare.

Principiile de potrivire a componentelor

Conform Diamond Racing , interiorul unui motor este un ecosistem instabil în care fiecare componentă afectează direct alta. Lungimea bielei, cursa arborelui cotit și înălțimea de compresie a pistonului sunt trei variabile care trebuie să funcționeze perfect împreună. Iată relația fundamentală pe care trebuie să o înțelegi:

Înălțime bloc = ½ Cursă + Lungime bielă + Înălțime ax piston

Deoarece înălțimea blocului este fixă (într-un interval îngust disponibil pentru rectificarea capacului), modificarea oricărei variabile impune schimbări și la celelalte. Alegi un arbore cotit cu cursă mai lungă? Va trebui să folosești fie biele mai scurte, fie pistoane cu înălțime de compresie redusă pentru a menține un joc corect la chiulasă.

Luați în considerare implicațiile practice:

- Biele mai scurte crează o deplasare mai rapidă a pistonului de la PMS, deschizând volumul cilindrului mai repede pentru o răspuns mai bun la accelerație — ideal pentru aplicații cu reglaj frecvent al clapetei

- Bielă mai lungi necesită în mod tipic pistoane mai scurte și mai ușoare, care mută setul de segmenți mai sus și reduc masa reciprocantă — preferat pentru motoarele aspirate natural de înaltă turație

- Biela furcă și lamă configurațiile în motoarele în V necesită decalaje specifice ale pistonului și lățimi ale fusului bielei care trebuie să corespundă precis

Practica general acceptată în construcțiile performante este zero-decking blocului, situație în care capul pistonului este perfect în plan cu suprafața blocului la PMS. Aceasta te forțează să alegi grosimea potrivită a garniturii de chiulasă comprimate pentru a controla jocul dintre piston și chiulasă. Majoritatea garniturilor de chiulasă performante se comprimă la .039-.042 inch, iar jocul minim dintre piston și chiulasă cu biele din oțel este de .035 inch.

La comandarea pistoanelor, comunicați furnizorului lungimea bielei și cursa. Aceștia pot calcula înălțimea necesară de compresie și pot verifica dacă amplasarea garniturilor nu va intersecta degajările pentru supape — o considerație critică care poate fi ușor ignorată până când este prea târziu.

Specificații critice privind jocurile

Componentele forjate se dilată diferit față de piesele turnate în condiții de căldură, necesitând game specifice de joc care variază în funcție de aplicație. Conform Instrucțiunilor Summit Racing pentru pistoane forjate , jocul piston-perete depinde atât de dimensiunea alezajului, cât și de severitatea aplicației.

Game de joc piston-perete

Aceste specificații se aplică pistoanelor forjate cu alezaje pregătite corespunzător prin utilizarea de pietre de rodaj pentru cilindrii motorului, pentru a obține finisajul corect al suprafeței:

- Utilizare rutieră, admisie naturală (alezaj 3.500"-4.100"): 0,0025-0,0035 inchi

- Utilizare rutieră, admisie naturală (alezaj peste 4.100"): .0035-.0045 inchi

- Nitrați sau supraalimentare pentru stradă (alezaj 3.500"-4.100"): .0035-.0045 inchi

- Nitrați sau supraalimentare pentru stradă (alezaj 4.100"+): .0045-.0055 inchi

- Benzină pentru curse de accelerație (alezaj 3.500"-4.100"): .0040-.0060 inchi

- Benzină pentru curse de accelerație (alezaj 4.100"+): .0050-.0070 inchi

- Supraalimentare sau nitrați pentru curse de accelerație (alezaj 3.500"-4.100"): .0050-.0080 inchi

- Supraalimentat sau cu nitrous (alezaj de peste 4.100"): .0060-.0090 inch

Observați modelul: aplicațiile supraalimentate și cele cu nitrous necesită jocuri mult mai mari pentru a permite dilatarea termică în condiții de temperaturi extreme. Utilizarea unor jocuri standard pentru uz rutier la o mașină de curse cu nitrous duce la blocarea pistonilor.

Specificații jocuri rulmenți

Conform K1 Technologies , standardul tradițional pentru jocul rulmenților a fost de 0,001 inch joc la fiecare inch diametru al fusului. Un fus tipic de bielă de motor small-block Chevy de 2,200 inch necesită aproximativ 0,0022 inch joc, iar mulți constructori adaugă 0,0005 inch pentru siguranță—ajungând astfel la 0,0027 inch.

Dar această "regulă generală" trebuie adaptată în funcție de aplicație:

- Rulmenți biele uz rutier/performanță moderată: .0020-.0025 inch

- Rulmenți paliere uz rutier/performanță moderată: .0020-.0025 inch

- Rulmenți biele cursă/weekend warrior: .0025-.0028 inch

- Cuzineți principali Strip/Weekend Warrior: .0025-.0030 inch

- Cuzineți de bielă Full Race: .0028-.0032 inch

- Cuzineți principali Full Race: .0030-.0035 inch

De ce utilizează aplicațiile de curse jocuri mai mari? Creșterea debitului de ulei. Jocurile mai largi permit un volum mai mare de ulei să treacă prin lagăr, ajutând la controlul temperaturilor în condiții de funcționare prelungită la sarcini mari. Compromisul este o capacitate redusă de susținere a sarcinii — lucru care contează mai puțin atunci când efectuezi reparații între evenimente oricum.

Actul de echilibrare al jocului

K1 Technologies subliniază faptul că jocul cuzinetului devine un act de echilibru între trei factori: capacitatea de susținere a sarcinii, volumul debitului de ulei și temperatura localizată a cuzinetului. Jocurile mai strânse măresc capacitatea de încărcare prin distribuirea forței pe o suprafață mai largă a cuzinetului — asemenea schiurilor care distribuie greutatea. Dar jocul redus restricționează debitul de ulei, crescând temperatura cuzinetului.

La măsurarea jocurilor, utilizați un micrometru precis până la 0,0001 inchi. Reglați un comparator pentru alezaj la diametrul fusului, apoi măsurați jocul lagărului în poziția verticală reală, cu șuruburile strânse la cuplul prescris. Sub sarcină, acel joc teoretic de 0,001 inchi pe fiecare parte se comprimă până la 0,0002 inchi pe partea încărcată, în timp ce partea opusă se deschide aproape până la 0,002 inchi—creând spațiu pentru ulei proaspăt la fiecare rotație.

Specificații joc capăt segmenți

Jocul capătului segmentului se calculează folosind un factor de joc înmulțit cu diametrul alezajului. Summit Racing oferă acești factori pentru aplicațiile cu pistoane forjate:

- Stradă, aspirație naturală: Aleziune × 0,0040 (Exemplu: aleziune 4,000" = minim 0,016" joc)

- Stradă, cu nitro sau compresor: Aleziune × 0,0050

- Cursă, benzină: Aleziune × 0,0040

- Cursă, cu compresor sau nitro: Aleziune × 0,0050

- Marin aspirat natural: Aleziune × 0,0040

- Marin supraalimentat: Cilindree × 0,0045

Acestea sunt jocuri minime. Un joc insuficient al segmenților face ca capetele acestora să se atingă din cauza căldurii, ceea ce poate duce la ruperea segmentului sau la zgârierea pereților cilindrului. În caz de îndoială, optați pentru valoarea maximă a toleranței.

Obținerea unor jocuri corecte necesită măsurători precise și o evaluare sinceră a aplicației dvs. Un automobil de stradă folosit ocazional pe pistă are nevoie de specificații diferite față de un autovehicul dedicat cursei de viteză. Adaptați jocurile la utilizarea reală – nu la obiectivele aspiraționale de putere – iar componentele forjate vă vor oferi fiabilitatea pentru care plătiți.

Odată înțelese compatibilitatea și jocurile, următoarea considerație este la fel de importantă: modificările auxiliare de care are nevoie construcția forjată pentru a supraviețui. Componentele interne îmbunătățite, fără sistemul de ulei, răcire și alimentare cu combustibil corespunzător, creează premizele unei defecțiuni costisitoare.

Modificări auxiliare de care are nevoie construcția forjată

Iată o adevărată durere pe care mulți constructori o învață pe calea cea grea: piesele forjate nu garantează singure supraviețuirea. Puteți instala cele mai scumpe pistoane și biele pe care le puteți cumpăra, dar fără modificările adecvate ale motorului, acea investiție devine metal de casă pe prima accelerare agresivă. Ansamblul rotitor este la fel de puternic precum sistemele care îl alimentează și îl protejează.

Gândiți-vă așa — ați instala un motor de 1.000 de cai-putere într-o mașină cu frâne serie? Aceeași logică se aplică și la modificările motorului. Sistemul de ulei, capacitatea de răcire, livrarea combustibilului și calitatea fixărilor trebuie să crească proporțional cu obiectivele de putere. Hai să trecem prin modificările prioritare ale motorului care diferențiază construcțiile reușite de eșecurile catastrofale.

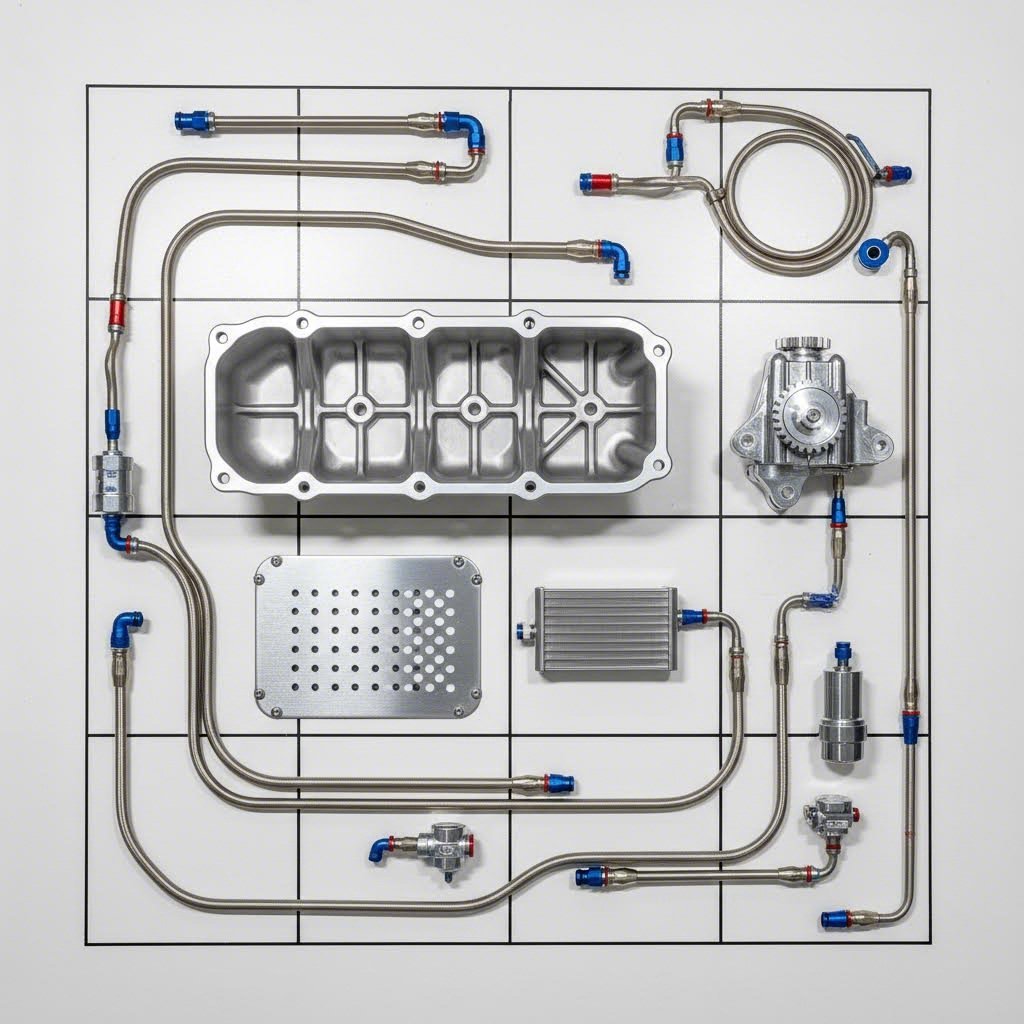

Modificări ale sistemului de ulei pentru motoare cu piese forjate

Conform Engine Builder Magazine , sistemul de ungere este probabil cel mai important aspect al motorului. Uleiul face mai mult decât reduce frecarea — unge lagărele, răcește zonele fierbinți și amortizează suprafețele supuse la sarcini mari. În condiții extreme de forțe G, turații și temperaturi, lipsa de ulei, spumarea, aerisirea și fluctuațiile de presiune pot duce la dezastru dacă sistemul de ungere nu este proiectat cu precizie.

Iată informația esențială: o pompă de ulei asigură debitul, în timp ce jocurile interne ale motorului determină presiunea. Așa cum s-a discutat în secțiunea privind toleranțele, construcțiile forjate utilizează în general jocuri mai largi la lagăre pentru a mări debitul volumetric de ulei. Aceasta înseamnă că pompa de ulei originală poate să nu furnizeze un volum suficient pentru a menține o presiune sigură la turații ridicate.

- Pompă de ulei mare capacitate: Jocurile mari ale rulmenților sau caracteristicile suplimentare de ungere, cum ar fi pulverizatoarele de ulei pentru pistoane, necesită o pompă de debit mai mare. O pompă insuficientă duce la o presiune scăzută și pierderea lubrifierii hidrodinamice — stratul de ulei care previne contactul metal-metal. Pentru majoritatea motorilor forjați de tip small-block, modernizarea la o pompă de înalt debit este obligatorie.

- Carter cu bariere: Controlul uleiului din interiorul carterului este la fel de important ca și capacitatea acestuia. Aplicațiile destinate cursei pe șosea se confruntă cu forțe laterale în toate direcțiile, în timp ce cursele de accelerare implică sarcini constante de accelerare. Barierele, clapetele capcană și panourile de control direcționat mențin uleiul în jurul conductei de aspirație. Soluțiile constructive de tip T-sump măresc volumul fără a crea probleme de gabarit la sol — foarte populare pentru echipamentele de evacuare de tip Chevy 350 și țevi lungi pentru instalațiile small block 350 unde adâncimea carterului este limitată.

- Platou anti-splasuri: Conform revistei Engine Builder, tăvile de vâscozitate îndepărtează uleiul de pe arborele cotit în rotație și îl redirecționează în baie, reducând rezistența parazitară. Tăvile cu sită sunt excelente în eliminarea filmului de ulei de pe arborele cotit, în timp ce tăvile cu jaluzele creează o barieră mai solidă pentru aplicații extreme, cum ar fi cursele pe circuit. În ambele cazuri, creșterea măsurabilă a puterii este însoțită de o fiabilitate îmbunătățită.

- Țeavă de aspirație îmbunătățită: Majoritatea pompelor folosesc țevi de 5/8", deși unele utilizează țevi de 3/4" pentru a susține pompele la turații mai mari și debite mai mari. Diametrul țevii afectează direct riscul de cavitatie — poți aspira doar atât cât permite presiunea atmosferică. Păstrați o distanță între 3/8" și 1/2" între sorbitor și fundul carterului.

- Acumulator de ulei (opțional): Pentru utilizări pe pistă, un acumulator de tip Accusump stochează ulei suplimentar sub presiune și îl eliberează instantaneu atunci când motorul înregistrează o scădere a presiunii. Acest flux suplimentar de ulei previne uzura și punctele fierbinți cauzate chiar și de pierderi momentane ale debitului în viraje dificile sau la frânare bruscă.

Cerințe privind echipamentele auxiliare

Pe lângă upgrade-urile sistemului de ulei, trebuie abordate mai multe categorii critice de modificări ale motorului înainte de prima tragere pe dinamometru. Aceste modificări sunt scalabile în funcție de nivelul de putere—un autoturism de stradă cu 450 cp la roată necesită componente diferite față de un autovehicul pentru curse de acceleratie cu 800 cp la roată.

- Șuruburi cap cilindru ARP: La puteri mai mari apar presiuni semnificativ crescute în cilindri. Această forță suplimentară poate determina capacele cilindrilor să se ridice ușor de pe bloc, ceea ce duce la spargerea garniturii de chiulasă. Șuruburile de cap cilindru originale sunt concepute să se întindă și suportă doar nivelurile de putere standard. Știfturile ARP oferă o forță de strângere mai constantă și precisă, fixând ferm capacele de bloc chiar și sub sarcini extreme de supraalimentare sau nitro. Specificația corectă de cuplu variază în funcție de aplicație—materialul ARP 2000 este potrivit pentru majoritatea construcțiilor, în timp ce L19 sau Custom Age 625+ sunt indicate pentru aplicații extreme.

- Upgrade șuruburi biele: Șuruburile bielelor suportă tensiuni enorme la fiecare rotație a motorului. După cum a subliniat Crawford Performance , înlocuirea cu șuruburi de bielă din oțel cromomolibden de înaltă rezistență, tip 4340, oferă forța superioară de strângere necesară pentru menținerea siguranței capacelor de bielă la turații ridicate. Acest lucru este obligatoriu pentru orice modificare serioasă a motorului.

- Știfturi principale: Deplasarea capacelelor principale sub sarcini mari de cuplu duce la defectarea lagărelor. Știfturile principale ARP, montate conform specificațiilor corecte de cuplu și alungire, previn mișcarea capacelor și mențin alinierea arborelui cotit. Se recomandă utilizarea întotdeauna a lubrifiantului de asamblare specificat de producător — pasta cu molibden și ARP Ultra-Torque oferă valori diferite de alungire la aceleași valori de cuplu.

- Lagăre performanță: Sarcinile și căldura crescută într-un motor de înaltă performanță depășesc rapid lagărele standard. Lagărele de performanță sunt realizate din materiale superioare și au toleranțe mai strânse pentru a rezista solicitărilor intense. Lagărele Clevite H-series sau King Racing sunt opțiuni frecvente pentru motoarele echipate cu piese forjate.

Considerente privind sistemul de alimentare

Mai multă putere necesită mai mult combustibil — nu poți scăpa de această realitate. La modernizarea unui sistem de injecție pentru un motor 350 Chevy sau orice aplicație performantă, livrarea insuficientă de combustibil creează amestecuri sărace care distrug chiar și cele mai rezistente componente forjate.

- Pompă de combustibil cu debit mare: Pompele de combustibil standard suportă în mod tipic puterea fabricii plus 20-30%. Dincolo de acest prag, riscați amestecuri sărace sub presiune sau la turații ridicate. Potriviți capacitatea de debit a pompei cu cerința injectorului la puterea dorită.

- Injectoare îmbunătățite: Injectoarele mai mari livrează volumul exact de combustibil de care motorul dumneavoastră are nevoie la presiune ridicată. Calculați dimensiunea injectorului pe baza puterii dorite, consumului specific de combustibil la frână și a ciclului de funcționare dorit (de regulă maxim 80%).

- Conducte și șine de combustibil: Injectoarele cu debit mare necesită o alimentare adecvată cu combustibil. Trecerea la șine de combustibil mai mari și conducte de alimentare -8 AN previne scăderea presiunii la injector, care poate cauza probleme de distribuție a combustibilului de la cilindru la cilindru.

- Regulator reglabil de presiune a combustibilului: Reglarea fină a presiunii de bază a combustibilului permite mecanicului să optimizeze rapoartele aer-combustibil în întregul domeniu de funcționare—esențial pentru aplicațiile turbo, unde cererea de combustibil variază semnificativ în funcție de sarcină.

Cerințe sistem răcire

Un motor modificat care produce mai multă putere generează și o cantitate semnificativ mai mare de căldură. Sistemele de răcire de serie sunt concepute pentru puterea standard și devin rapid insuficiente în timpul condusului sportiv sau al sesiunilor pe pistă.

- Radiator din aluminiu: Schimbarea cu un radiator din aluminiu mai mare îmbunătățește atât capacitatea de lichid de răcire, cât și disiparea căldurii. Proiectele cu dublu sau triplu pasaj maximizează eficiența de răcire în același spațiu fizic.

- Pompă de apă cu debit mare: Debitul crescut de lichid de răcire elimină căldura de pe pereții cilindrilor mai rapid. Pompele electrice de apă oferă beneficiul suplimentar de a elimina rezistența parazitară asupra arborelui cotit.

- Radiator de ulei extern: Pentru aplicații exigente, un radiator de ulei extern menține temperaturi și vâscozitate stabilă ale uleiului. Montați-l cu flux de aer dedicat — nu ascuns în spatele radiatorului, unde ar primi aer preîncălzit.

- Termostat și by-pass: Un termostat cu temperatură mai scăzută (160-180°F) ajută la controlul temperaturilor maxime, în timp ce un sistem corespunzător de by-pass asigură circulația lichidului de răcire chiar și înainte ca termostatul să se deschidă.

Lecția învățată de la constructorii experimentați este clară: sistemul de ungere, alimentarea cu combustibil, capacitatea de răcire și calitatea fixărilor trebuie tratate toate ca părți ale unui pachet complet de modificări ale motorului. Neglijarea oricăreia dintre aceste zone creează un punct slab care anulează investiția dvs. în componente forjate. Planificați și alocați buget pentru aceste modificări suport încă de la început — nu sunt opțiuni suplimentare, ci componente obligatorii pentru o construcție fiabilă de înaltă performanță.

Cu sistemele auxiliare rezolvate, următorul subiect critic este evitarea greșelilor comune care distrug motoarele forjate înainte ca acestea să-și atingă potențialul. Procedurile incorecte de rodaj și erorile de instalare distrug mai mulți motori decât defectele materiale.

Greșeli frecvente și cum să evitați eșecurile costisitoare

Ați investit mii de dolari în componente forjate de calitate, ați verificat specificațiile și ați instalat modificări auxiliare corespunzătoare. Dar iată realitatea neplăcută: mai multe motoare forjate eșuează din cauza erorilor de montaj și a rodajului incorect decât din cauza defectelor materiale. Ansamblul rotativ scump pe care-l aveți în blocul motor este la fel de fiabil ca tehnica dumneavoastră de asamblare și răbdarea în cele câteva ore critice de funcționare inițială.

Indiferent dacă construiești un Vortec 5,7 L pentru utilizare pe stradă în weekend sau un motor dedicat cursei, cunoașterea specificațiilor motorului Vortec 5,7 și a punctelor comune de defectare te poate salva de la a intra în rândul celor care au distrus motoarele înainte de prima tracțiune reală. Să analizăm greșelile care distrug componentele forjate — și exact cum să le eviți.

Proceduri de rodaj pentru pistoane forjate

Perioada de rodaj este momentul în care segmenții se așează pe pereții cilindrilor, creând etanșarea care determină compresia motorului, consumul de ulei și durata sa de viață. Grăbește acest proces și vei crea cilindri glasați care nu se vor etanșa niciodată corespunzător. Conform MAHLE Motorsport , este esențial ca motorul să fie supus unui proces corect de rodaj și ca segmenții să se așeze perfect, pentru a asigura o durată lungă de viață și cea mai înaltă performanță a pistonului și segmenților forjați.

Combustibilul în exces poate spăla uleiul din cilindri și poate împiedica rodajul, ducând la glazurarea cilindrului. Un cilindru glazurat nu va etanșa niciodată inelele corespunzător, indiferent câți kilometri suplimentari faceți cu motorul. Faceți rodajul corect de prima dată sau vă veți confrunta cu o demontare.

Iată procedura corectă de rodaj pentru motoarele echipate cu pistoane forjate:

- Pregătirea înainte de pornire: Înainte de prima pornire, asigurați-vă că sistemul de ungere este umplut. Metoda recomandată este scoaterea distribuitorului și utilizarea unei scule de pompare a uleiului, în timp ce rotiți manual motorul. Alternativ, puteți folosi un rezervor de ulei sub presiune conectat la orificiul de presiune sau puteți învârti motorul fără bujii până când presiunea de ulei se stabilizează.

- Protocolul inițial de pornire: Odată pornit, creșteți imediat turația și mențineți-o între 25-35% din turația maximă a motorului. Pentru un motor de 8.000 RPM, acest lucru înseamnă între 2.000 și 2.800 RPM – nu lăsați motorul la ralanti. Verificați dacă toți cilindrii funcționează și ajustați avansul și amestecul combustibil cât mai repede posibil.

- Prima sesiune de funcționare: Porniți motorul pentru 15-30 minute, variind turația în intervalul de 25-35%. Evitați cu orice preț rularea la ralanti îndelungată. Monitorizați apariția unor zgomote neobișnuite, scurgeri și creșteri bruște ale temperaturii. Opreșteți imediat dacă apar probleme.

- Încărcarea motorului: Un motor rulat fără sarcină NU va așeza corect segmenții. Trebuie să aplicați o sarcină pentru a crește presiunea în cilindri și a forța segmenții în alezaj. Într-un vehicul, utilizați parțial clapeta de accelerație, combinând sarcini și turații variabile timp de 20-30 minute înainte de a trece la trageri cu clapeta complet deschisă.

- Trageri de rodaj cu clapeta complet deschisă: După drumul inițial, începeți la 25% din turația maximă cu accelerație ușoară, accelerați cu clapeta complet deschisă până la 75% din turația maximă, apoi frânați cu motorul (clapeta închisă) până reveniți la 25%. Repetați acest ciclu de 5-6 ori pentru a așeza segmenții sub sarcină.

- Schimburi de ulei: Schimbați uleiul și filtrul imediat după procedura inițială de pornire, apoi din nou după finalizarea perioadei de rodaj încărcat. Trecerea la ulei sintetic se face doar după ce segmenții sunt complet așezați — în mod tipic după peste 100 de mile pentru vehiculele rutiere sau după o sesiune completă de antrenament pentru aplicațiile de cursă.

Erori de instalare care cauzează defectări

Conform Allied Motor Parts , defectările segmenților pistonului apar adesea din cauza erorilor comise în timpul procesului de instalare — chiar și cea mai mică greșeală poate avea consecințe catastrofale. Aceleași principii se aplică bielelor, lagărelor și fiecărui alt component al ansamblului rotitor.

Defectări datorate montării incorecte a segmenților pistonului

- Ordine incorectă a segmenților: Fiecare segment are un rol specificat, iar ordinea de instalare este esențială. Segmentul de compresie superior, segmentul de compresie secundar și segmentul de control al uleiului trebuie montați în pozițiile lor corecte. Montarea lor în ordine greșită duce la o compresie slabă, consum crescut de ulei și deteriorarea motorului.

- Deschideri ale segmenților nealiniate: Jocurile de capăt ale segmenților nu trebuie să fie niciodată aliniate între ele la montare. Dacă sunt alinate, gazele de ardere scapă prin acestea, ceea ce duce la scăderea compresiei și la pierderea de putere. Plasați jocurile la 120° unul față de celălalt în jurul perimetrului pistonului.

- Joc incorect al capetelor: Prea strâmt determină segmenții să se unească la temperatură ridicată, ceea ce poate duce la ruperea acestora sau la zgârierea cilindrilor. Prea larg permite scăparea gazelor de ardere. Segmenții trebuie întotdeauna finisați conform specificațiilor — niciodată nu presupuneți că sunt corecți direct din fabrică.

- Segmenți suprapuși: Montarea segmentilor suprapuși creează o frecare excesivă, suprasolicitare termică și uzură accelerată. Fiecare segment trebuie să stea independent în locașul său.

- Montare inversă: Segmenții au o anumită orientare, marcată prin puncte, litere sau teșituri. Montarea lor inversă provoacă probleme de control al uleiului și o consum exagerat. Verificați întotdeauna orientarea înainte de a introduce segmenții în locașuri.

- Dimensiune incorectă a segmentului: Utilizarea segmenților care nu corespund dimensiunii alezajului garantează eșecul. Segmenții prea mici nu etanșează; cei prea mari cauzează frecare și supratacere. Verificați compatibilitatea între segment și alezaj înainte de montare.

Erori la biele și lagăre

- Reutilizarea șuruburilor de tip torque-to-yield: Mulți șuruburi de bielă fabricați de producător sunt concepuți să se întindă o singură dată. Reutilizarea lor implică riscul de rupere sub sarcină. Înlocuiți-le întotdeauna cu șuruburi noi ARP sau echivalente, certificate pentru aplicația dumneavoastră.

- Secvență incorectă de strângere: Șuruburile trebuie strânse în ordinea și treptele corecte. Trecerea direct la valoarea finală de cuplu distorsionează capacul și creează alezaje de lagăr neuniforme.

- Montarea lagărelor fără ungere: Lagărele trebuie acoperite cu unsoare de asamblare înainte de montare. Lagărele uscate se zgârie instantaneu la prima pornire, chiar dacă sistemul de ulei este umplut.

- Contaminarea cu debris: Un singur fragment de murdărie sau așchie metalică între lagăr și carterul bielei creează un punct înalt care concentrează sarcina și provoacă defectarea prematură. Curățenia obsesivă este obligatorie.

- Capace de bielă necorespunzătoare: Capacele de bielă sunt prelucrate ca pereche cu bielele lor specifice. Montarea capacelor pe biele greșite creează alezaje neconcentrice care distrug cuzineții sub sarcină.

Erori la asamblare

- Spațiu de lucru contaminat: Asamblarea motorului necesită un mediu curat. Praful, particulele de metal și alte impurități pot pătrunde în cuzineți și în canalele segmenților, provocând uzură accelerată și posibile blocări.

- Lubrificare Incorectă: Utilizarea unui grăsămi groase de asamblare pe suprafețele de contact ale segmenților împiedică fixarea corectă a acestora. MAHLE avertizează în mod specific: NU folosiți ulei sau grăsăm gros pentru asamblare pe nicio componentă care vine în contact cu segmenții sau cilindrul. Este suficientă o peliculă subțire de ulei convențional pentru rodaj.

- Montarea spirală a segmenților: Nu montați niciodată segmenții în spirală pe piston — acest lucru le deformează și le slăbește. Utilizați clești speciali pentru montarea segmenților, care să mărească inelul uniform.

- Omisiunea etapelor de verificare: Nepot verifica jocurile rulmenților, jocurile segmenților și jocurile între piston și pereții cilindrului înainte de asamblarea finală creează probleme pe care nu le vei descoperi decât atunci când apare defectul. Măsoară totul de două ori înainte de închiderea motorului.

Modelul comun al tuturor acestor defecte este clar: nerăbdarea și presupunerile provoacă mai multe distrugeri ale motorului decât piesele defecte. Un arbore cu came stage 3 sau un kit de came Vortec 6.0 upgrade stage 3 nu înseamnă nimic dacă partea inferioară cedează din cauza unei instalări grăbite. Acordă-ți timp pentru ridicătoarele 350 small block, verifică bujiile pentru aplicațiile 5.7 Vortec să aibă jocul corect și tratează fiecare etapă de asamblare ca fiind esențială.

Acum că procedurile de rodaj și capcanele de instalare sunt înțelese, următoarea considerație devine practică: cum bugetezi diferite niveluri de construcție fără a compromite fiabilitatea? Să analizăm așteptările realiste privind costurile pentru aplicațiile de performanță urbană, weekend warrior și competiție completă.

Planificarea bugetului pentru diferite niveluri de construcție

Ați asimilat specificațiile tehnice, ați verificat componentele și înțelegeți modificările suport necesare. Acum apare întrebarea care determină dacă proiectul va fi realizat cu adevărat: cât va costa acesta și unde ar trebui să investiți banii? Diferența dintre un motor forjat fiabil și un motor dezasamblat se reduce adesea la modul de alocare a bugetului — nu doar la suma totală cheltuită.

Indiferent dacă căutați un bloc motor de vânzare pentru a începe de la zero sau doriți să modernizați un motor existent, planificarea realistă a bugetului vă protejează de capcana obișnuită de a cumpăra componente premium într-o zonă, dar de a face compromisuri în altele. Un bloc 6.4 Hemi asociat cu rulmenți ieftini nu are niciun sens. La fel de puțin logic este un bloc IAG combinat cu un sistem de alimentare stock. Să analizăm ce necesită fiecare nivel de construcție.

Nivele bugetare pentru proiectele de performanță urbană

Versiunile de performanță stradală reprezintă punctul optim pentru majoritatea pasionaților—suficientă putere pentru a fi captivantă, fără cerințele mari de întreținere ale unui motor dedicat cursei. Conform Crawford Performance , puteți aștepta ca prețul mediu pentru un motor complet construit să varieze între 8.000 și 12.000 de dolari, acoperind componente interne de înaltă calitate, servicii ale atelierului mecanic, asamblare profesională și reglajul final.

Dar acesta este doar motorul. Bugetul total al proiectului trebuie să includă modificările auxiliare discutate anterior — iar aceste costuri se acumulează rapid. Iată unde ar trebui să își concentreze prioritățile constructorii de mașini de performanță stradală:

- Investiți Substanțial: Pistoane forjate și biele provenite de la producători renumiți. Acestea sunt componentele care suportă direct solicitările forțelor de ardere. Componentele ieftine cedează; cele de calitate rezistă.

- Nu Economisiți: Lucrări mecanice și asamblare profesională. Conform Crawford Performance, serviciile de atelier mecanic se situează în general între 800 și 1.200 USD, în timp ce instalarea profesională adaugă încă 1.500–3.000 USD. Această lucrare precisă asigură faptul că fiecare componentă se potrivește și funcționează exact așa cum a fost concepută.

- Echilibrează costul și performanța: biele din oțel 4340 în loc de 300M pentru majoritatea aplicațiilor rutiere. Diferența de rezistență contează doar la niveluri extreme de putere, pe care mașinile rutiere nu le ating niciodată.

- Economisește în mod strategic: Blocuri de motor second-hand de vânzare lângă mine pot oferi puncte excelente de pornire dacă sunt inspectate corespunzător. Un bloc uzat de calitate, în stare bună, costă semnificativ mai puțin decât unul nou, oferind rezultate identice după prelucrare.

Configurația street de etapa 1—pistoane forjate, biele, componente ARP și rulmenți de calitate—se situează în general între 6.000 și 8.000 USD, inclusiv asamblare. Aceasta creează o bază capabilă să gestioneze în mod fiabil 400–450 cai putere la roată pentru utilizare zilnică și câteva raliuri ocazionale.

Strategia de investiții Weekend Warrior

Pasionații de weekend se confruntă cu o provocare unică: motorul trebuie să suporte abusele de pe pistă, dar să rămână totodată utilizabil pe drumurile publice. Aceasta înseamnă investiții în componente care rezistă la cicluri repetitive de căldură și funcționare la turații ridicate, păstrând în același timp o manevrabilitate decentă.

Conform Crawford Performance, construcțiile Stage 2 proiectate pentru durabilitate sub presiunea de pe pistă se încadrează în general între 8.000 și 12.000 de dolari. Investiția suplimentară acoperă componentele care cedează primele în condiții de solicitare intensă:

- Răcire îmbunătățită: Un radiator mai mare și un racitor de ulei extern previn supraîncălzirea care distruge motoarele în timpul sesiunilor prelungite pe pistă

- Sistem de ulei îmbunătățit: Carter bafat, pompă de ulei cu debit mare și acumulator de tip accusump mențin presiunea în timpul virajelor intense

- Transmisie consolidată: Ambreiaj de înaltă performanță și posibile upgrade-uri ale cutiei de viteze pentru a face față pornirilor repetitive

Diferența principală față de mașinile pentru stradă? Marja. Pasionații de weekenduri au nevoie de componente evaluate cu 20-30% peste nivelul lor dorit de putere. Această rezervă suplimentară acoperă stresul acumulat în sesiunile pe pistă, pe care mașinile de stradă nu îl întâmpină niciodată.

Priorități ale investiției în competiție completă

Când obiectivul este competiția, alocarea bugetului se modifică semnificativ. Crawford Performance menționează că construcțiile personalizate complete pentru curse depășesc ușor 16.000 USD doar pentru motor — iar acesta este un cost anterior sistemelor auxiliare, transmisiilor sau pregătirii șasiului.

La acest nivel, modalitățile de a crește puterea se concentrează pe maximizarea fiecărui component, mai degrabă decât pe căutarea valorii. Îmbunătățirile de performanță pentru 6.4 Hemi destinate unei competiții serioase necesită:

- Materiale premium: biele din oțel 300M, pistoane din aliaj 2618, arbore cotit forjat — fără compromisuri privind componentele ansamblului rotitor

- Prelucrarea de precizie: Capace de cilindri prelucrate CNC, toleranțe calibrate și ansamble echilibrate cu o precizie de 1 gram

- Integrare completă a sistemului: Gestionare independentă a motorului, achiziție de date și reglaj profesional calibrat special pentru combinația dumneavoastră

Construcțiile destinate cursei necesită de asemenea planificarea costurilor continue. Motoarele care funcționează frecvent la turații ridicate necesită dezmembrări și inspecții mai frecvente. Alocați un buget pentru consumabile — rulmenți, segmenți și garnituri — care se înlocuiesc periodic ca parte a întreținerii, nu doar atunci când apar defecțiuni.

Compararea nivelurilor de construcție și ghid de investiții

Tabelul următor oferă un cadru universal pentru planificarea bugetului în funcție de diferite obiective de construcție. Aceste cifre reprezintă intervale tipice bazate pe date din comunitate și estimări ale constructorilor profesioniști — costurile dvs. specifice pot varia în funcție de platforma motorului, componentele alese și tarifele locale ale forței de muncă.

| Nivel de construcție | Putere vizată (WHP) | Componente interne principale | Modificări complementare | Prelucrări mecanice și asamblare | Interval total de investiții |

|---|---|---|---|---|---|

| Performanță pe șosea (Etapa 1) | 400-500 | Pistoane forjate, biele 4340, rulmenți de calitate, componente ARP | Pompă de combustibil, upgrade-uri de bază pentru sistemul de răcire | Lucrări standard de strung, asamblare profesională | $6,000-$8,000 |

| Weekend Warrior (Etapa 2) | 500-650 | Ansamblu rotativ forjat, pompă de ulei îmbunătățită, ambreiaj performant | Carter bafat, răcitor de ulei, radiator mai mare, upgrade sistem alimentare cu combustibil | Prelucrare precisă, realizarea planurilor detaliate (blueprinting) | $8,000-$12,000 |

| Dedicat pentru pistă (Etapa 3) | 650-800 | Componente interne forjate premium, arbore cotit cu muchii ascuțite, componente ușoare | Sistem complet de ulei, opțiune carter uscat, sistem combustibil cursă | Prelucrare CNC, echilibrare la toleranțe strânse | $12,000-$16,000 |

| Cursă completă (Stadiul 4) | 800+ | Componente din billet sau 300M, bloc cu mansonare, chiulasă debitate | ECU independent, achiziție date, actualizare completă transmisie | Proiectare expert, asamblare conform specificațiilor de cursă | $16,000+ |

| Reconstrucție standard (OEM+) | Stock-350 | Bloc scurt OEM, rulmenți îmbunătățiți, șuruburi ARP pentru chiulasă | Minimă—adresează punctele slabe cunoscute | Asamblare profesională cu atenție la detalii | $3,000-$5,000 |

Unde să investești versus unde să economisești

Constrângerile bugetare impun decizii dificile. Iată ierarhia pe care o urmează constructorii experimentați:

Niciodată să nu compromiți:

- Calitatea bielelor — defectarea bielei distruge totul

- Asamblarea profesională — instalarea necorespunzătoare anulează piesele premium

- Reglajul — un reglaj prost distruge motoarele indiferent de calitatea componentelor

- Șuruburi — hardware-ul ARP este obligatoriu pentru orice construcție serioasă

Acceptabil să economisești la:

- Obținerea blocului motor — un bloc uzat, corect inspectat, poate fi prelucrat la fel de bine ca unul nou

- Primele de marcă—producătorii de nivel mediu folosesc adesea forjuri identice cu cele ale mărcilor de top

- Finisajul estetic—capacelor de supape lustruite nu le crește puterea motorului

Un aspect financiar adesea neglijat: fondurile de rezervă. Crawford Performance recomandă alocarea a 10-15% din costul total estimat pentru situațiile neașteptate care pot apărea în timpul dezmembrării. Acel fisură la traversa principală sau lagăr uzat de arbore cotit despre care nu știai anterior vor adăuga costuri și timp. Dispunerea unor rezerve previne blocarea proiectului și alegerea compromisă a componentelor în mijlocul procesului de asamblare.

Odată stabilite așteptările realiste privind bugetul, ultima piesă a puzzle-ului este asigurarea unei execuții de calitate—ceea ce presupune să știi cum să colaborezi eficient cu atelierele de prelucrare și cum să evaluezi furnizorii înainte de a investi banii câștigați cu greu.

Colaborarea cu Atelierele de Prelucrare și Furnizorii de Calitate

Ați stabilit bugetul și ați selectat componente de calitate. Dar aici intervine problema majoră în multe proiecte: transmiterea sarcinii între achiziționarea pieselor și obținerea unui motor finalizat și fiabil. Indiferent dacă sunteți un constructor DIY care se ocupă de totul personal sau dacă înmânați blocul către un atelier specializat, cunoașterea modului de comunicare a specificațiilor și de verificare a calității la fiecare etapă face diferența dintre un proiect reușit și o dezamăgire costisitoare.

Relația dintre dumneavoastră, atelierul dumneavoastră mecanic și furnizorii de componente formează un lanț al calității. O singură verigă slabă — jocuri neclar comunicate, piese necorespunzătoare primite fără verificare sau etape de verificare omise — creează probleme care apar în cel mai nepotrivit moment. Să analizăm exact cum puteți gestiona aceste relații pentru a îmbunătăți performanța motorului.

Comunicarea cu atelierul dumneavoastră mecanic

Atelierele pentru motoare diferă foarte mult în ceea ce privește capabilitățile și expertiza. Un atelier specializat în echipamente agricole funcționează complet diferit față de unul care construiește motoare de competiție. Conform PEKO Precision Products, clienții OEM evaluează de obicei atelierele după mai multe criterii: capabilitățile mașinilor, strategia proceselor, sistemele de calitate și sănătatea afacerii. Același cadru de evaluare se aplică și la alegerea mecanicianului pentru motor.

Înainte de a preda blocul și componentele, stabiliți o comunicare clară privind următoarele puncte esențiale:

- Jocuri stabilite: Furnizați specificațiile scrise pentru jocurile piston-perete, lagăre și jocurile de capăt ale segmenților, în funcție de aplicația dvs. (drum, pistă sau cursă). Nu presupuneți că atelierul cunoaște obiectivele dvs. de putere — precizați-le explicit.

- Cerințe privind calitatea suprafeței: Specificați tiparul de rodare și unghiul de rețea corespunzător pachetului de segmenți. Segmenții din molibden necesită finisaje de suprafață diferite față de cei din fontă ductilă.

- Înălțimea chiulasei și preferința pentru zero-deck: Comunicați dacă doriți ca blocul motor să fie prelucrat pentru a obține poziția zero-deck a pistonului și grosimea dorită a garniturii comprimate.

- Specificații privind echilibrarea: Furnizați calculul masei oscilante (bobweight) pentru ansamblul rotativ și indicați toleranța de echilibrare solicitată (de regulă între 1-2 grame pentru construcțiile de performanță).

- Așteptări legate de documentație: Solicitați înregistrări scrise ale tuturor măsurătorilor finale — dimensiunile alezajelor, diametrele carcaselor lagărelor principale, înălțimea planeului și rezultatele echilibrării. Această documentație devine extrem de valoroasă pentru referințe ulterioare și diagnosticare.

Atelierele profesionale utilizează sisteme MRP sau ERP complete pentru urmărirea lucrărilor, pieselor și specificațiilor. Întrebați cum va fi documentat și urmărit proiectul dumneavoastră în cadrul procesului lor. Un atelier care nu poate explica clar fluxul său de lucru probabil că nu are disciplina necesară pentru a menține precizia cerută de construcția dumneavoastră cu piese forjate.

Indiferent dacă lucrați cu un atelier specializat Volkswagen pentru un proiect cu răcire aeriană sau cu un specialist în motoare V8 naționale, principiile de comunicare rămân identice. Specificațiile clare, scrise, evită conversațiile de tipul „Credeam că te referi la...”, care întârzie proiectele și compromit rezultatele.

Ce trebuie verificat la primirea pieselor

Componentele care ajung la ușa dvs. sau în atelier necesită o inspecție imediată — înainte ca acestea să intre în procesul de asamblare. Conform Singla Forging , asigurarea calității în forjare subliniază prevenirea defectelor prin controlul variabilelor pe întregul ciclu de viață, nu doar detectarea problemelor la final.

Inspecția dvs. la intrare ar trebui să verifice:

- Certificare a materialelor: Solicitați și examinați certificatele de fabrică care confirmă tipul aliajului, compoziția chimică și proprietățile mecanice. Furnizorii renumiți oferă această documentație fără ezitare.

- Inspecție vizuală: Examinați fiecare componentă pentru suprapuneri la forjare, crăpături de suprafață, porozitate sau defecțiuni la prelucrare. Treceți cu unghia peste suprafețele critice — orice neregularitate necesită investigații.

- Verificarea dimensională: Verificați aleator dimensiunile critice față de specificații. Diametrul pistonului, lungimea bielei, dimensiunile fusurilor și configurația găurilor pentru șuruburi trebuie să corespundă tuturor specificațiilor publicate în limitele toleranței.

- Documentație privind egalizarea greutății: Verificați dacă pistoanele și biela sosește cu greutățile documentate, care să arate o potrivire în limitele toleranțelor specificate (de obicei 1-2 grame).

- Completitudinea componentelor: Confirmați că toate elementele de fixare, bușoanele, pivoții și componentele auxiliare sunt incluse și corecte pentru aplicația dumneavoastră.

- Starea ambalajului: Notați orice deteriorare la livrare a ambalajului care ar putea indica probleme de manipulare ce afectează integritatea componentelor.

Nu așteptați până în ziua montajului pentru a descoperi piese lipsă sau neconformități față de specificații. Inspectați totul imediat la sosire, când încă aveți timp să rezolvați eventualele probleme cu furnizorul.

Punctele de control al calității

Asigurarea calității nu se termină atunci când piesele trec de inspecția la recepție. Conform celor mai bune practici din industrie, implementarea punctelor de control pe parcursul procesului de asamblare permite depistarea problemelor înainte ca acestea să devină defecte catastrofale.

Cel mai eficient approach reflectă ceea ce Singla Forging descrie ca fiind inspecția în proces combinată cu controlul statistic al procesului: monitorizarea stabilității și luarea unor măsuri corective înainte ca defectele să apară. Pentru asamblarea motorului dumneavoastră, acest lucru se traduce prin puncte de verificare la fiecare etapă de asamblare:

- Verificarea prealabilă asamblării: După finalizarea operațiilor de prelucrare mecanică, re-măsurați toate dimensiunile critice. Confirmați că jocurile lagărelor, jocurile piston-perete și jocurile segmenților corespund specificațiilor dumneavoastră — nu doar «în limitele toleranței», ci în intervalul specificat de dumneavoastră pentru aplicația respectivă.

- Verificarea prin asamblare simulată: Asamblați blocul scurt fără strângerea finală la cuplu pentru a verifica potrivirea componentelor și rotirea. Arborul cotit trebuie să se rotească liber cu mâna după montarea rulmenților. Orice blocaj indică o problemă care necesită investigație.

- Verificarea cuplului: Utilizați chei dinamometrice calibrate și urmați exact secvențele recomandate de producător. Pentru fixările de tip elongație, verificați alungirea cu un comparator pentru șuruburi de bielă în loc să vă bazați doar pe valorile de cuplu.

- Testarea rotației: După fiecare etapă majoră de asamblare (cuplu aplicat la lagărele principale, montarea bielelor, fixarea chiulaselor), verificați dacă motorul se rotește liber. Apariția progresivă a unui blocaj indică o eroare de asamblare.

- Documentație finală: Înregistrați toate specificațiile finale ale asamblării, valorile de cuplu și măsurătorile de joc. Aceasta creează o bază de referință pentru dezmembrările ulterioare și identifică orice modificări în timp.

Evaluarea furnizorilor de componente forjate

Nu toți furnizorii de forjări mențin standarde de calitate egale. Atunci când evaluați surse potențiale pentru componentele ansamblului rotativ, căutați indicatori ai disciplinei de fabricație care să prevadă o calitate constantă.

Standardele emergente privind calitatea forjării subliniază mai multe certificări și capacități cheie:

- Certificare IATF 16949: Această normă de management al calității în domeniul auto indică un control riguros al proceselor și o disciplină în îmbunătățirea continuă. Furnizorii precum Shaoyi (Ningbo) Metal Technology dețin certificarea IATF 16949, demonstrând abordarea sistematică a calității pe care v-ați putea aștepta de la furnizorii de componente forjate.

- Capacități interne de inginerie: Furnizorii care dispun de echipe proprii de inginerie pot răspunde cerințelor personalizate, pot verifica proiectele și pot rezolva problemele fără a depinde de părți terțe. Această capacitate devine esențială atunci când execuția dumneavoastră necesită specificații ne-standard.

- Disponibilitatea prototipării rapide: Capacitatea de a produce rapid componente prototip indică flexibilitatea și operativitatea producției. Furnizorii de calitate pot livra piese prototip în cel mult 10 zile de la confirmarea specificațiilor.

- Sisteme de traseabilitate: Trasabilitatea completă de la materiile prime până la componentul finit a devenit o așteptare în domeniul forjării de calitate. Înregistrările digitale și sistemele avansate de marcare consolidează responsabilitatea de-a lungul lanțului de aprovizionare.

- Capacitățile de testare nedistructivă: Căutați furnizori care efectuează teste ultrasonice, inspecții cu particule magnetice sau teste cu lichid penetrant ca practică standard — nu doar atunci când clienții le solicită.

- Simulare proces: Operațiunile moderne de forjare folosesc instrumente de simulare pentru a prezice fluxul materialului, umplerea matriței și zonele potențiale de defecte înainte de începerea producției, reducând astfel problemele de calitate în stadiu incipient.

Considerentele geografice sunt importante și pentru logistica transporturilor. Furnizorii situați în apropierea porturilor maritime majore — cum ar fi Portul Ningbo din China — oferă un proces de aprovizionare eficient și livrări mai rapide pentru comenzile internaționale. Cunoașterea locației furnizorului și a capacităților sale de expediere vă ajută să planificați termene realiste pentru proiect.

Colaborarea cu C & D Engine Performance Shops

Pentru constructorii care lucrează cu ateliere profesionale în loc să realizeze ei înșiși construcția, principiile de comunicare și verificare sunt chiar mai esențiale. Încredințați altcuiva investiția dumneavoastră, așa că stabilirea unor așteptări clare de la început previne disputele ulterioare.

Puneți la dispoziția montatorului dumneavoastră:

- Documentație completă de la furnizorii de componente, inclusiv certificate ale materialelor și înregistrări privind potrivirea greutăților

- Specificații scrise pentru toate jocurile, nu doar denumiri generice precum „street” sau „race”

- Pachetul dvs. așteptat de documentație la finalizare — ce măsurători și înregistrări doriți să vi se returneze

- Un termen clar pentru punctele de verificare a comunicării, unde vă informează despre progres și orice probleme descoperite

Atelierele profesioniste care gestionează capace portate LS3, cele mai bune chiulase pentru un bloc motor de 350 și asamblări complete ale grupului rulant ar trebui să aprecieze acest nivel de detaliu. Atelierele care refuză cererile de documentare sau care nu pot explica procesul lor de calitate merită o atitudine sceptică.

Investiția pe care ați făcut-o în componente forjate de calitate merită un proces de asamblare care să îi corespundă. Verificați calificările atelierului dumneavoastră, stabiliți o comunicare clară și mențineți puncte de control al calității pe tot parcursul asamblării. Această disciplină — mai mult decât orice altă alegere individuală a componentelor — determină dacă motorul dumneavoastră va oferi ani întregi de performanță fiabilă sau se va transforma într-o lecție costisitoare despre tăierea colțurilor.

Acum că am înțeles evaluarea furnizorilor și procesele de calitate, am acoperit aproape toate aspectele unei construcții reușite cu piese forjate. Să consolidăm totul într-o listă finală de verificare rapidă pe care o puteți folosi de la planificarea inițială până la prima tragere sigură pe dinamometru.

Listă finală de verificare și construirea cu încredere

Ați asimilat nouă capitole despre specificații tehnice, clase de materiale, cerințe privind jocurile și protocoale de verificare a calității. Acum este momentul să consolidați totul într-un cadru de acțiune pe care să-l puteți consulta de la planificarea inițială până la prima pornire sigură pe bancul de test. Înțelegerea ce sunt piesele forjate și cum se crește performanța motorului nu are niciun rost dacă nu puteți executa sistematic.

Această secțiune finală condensează întreaga listă de verificare a pieselor forjate pentru motor în pași de acțiune prioritari. Indiferent dacă abia începeți să cercetați upgrade-uri ale motorului auto sau sunteți la câteva zile distanță de asamblare, aceste puncte de control consolidate vă asigură că nimic nu va fi trecut cu vederea.

Rezumatul dvs. de verificare înainte de asamblare

Înainte ca orice modificare a motorului să înceapă, parcurgeți aceste puncte esențiale de verificare care diferențiază asamblările reușite de eșecurile costisitoare:

- Certificare a materialelor: Confirmați documentația pentru oțelurile 4340 sau 300M pentru biele și arbore cotit; verificați specificațiile pentru aluminiul 2618 sau 4032 pentru pistoane, împreună cu certificatele de la laminor

- Potrivirea greutății: Toate pistoanele în limite de 1-2 grame; toate bielele în limite de 1 gram greutate totală și echilibrate între capătul mare și capătul mic

- Inspeție a suprafeței: Verificați existența unor defecte precum suprapunerile la forjare, porozitatea, defecțiuni la prelucrarea mecanică și acoperirile corespunzătoare pe toate componentele ansamblului rotativ

- Acuratețe dimensională: Verificare aleatorie a măsurătorilor critice conform specificațiilor — diametru piston, lungime bielă, dimensiuni fusuri

- Calitatea fixatoarelor: Verificați utilizarea elementelor de fixare ARP sau echivalente, cu specificațiile corecte de cuplu și lubrifiant pentru asamblare incluse

- Specificații jocuri: Documentați valorile recomandate pentru jocul piston-perete, rulmenți și jocul la capetele segmenților, adaptate aplicației dumneavoastră (drum, pista, cursă)

- Sisteme auxiliare: Confirmați upgrade-urile sistemului de ulei, capacitatea de alimentare cu combustibil și îmbunătățirile sistemului de răcire în funcție de obiectivele de putere

Tipăriți această listă. Aduceți-o la furnizorul dumneavoastră. Verificați fiecare punct înainte ca componentele să intre în blocul dumneavoastră. Cele mai bune piese pentru performanță ale motorului din lume eșuează atunci când se omite verificarea.

Preluarea următorului pas

Traseul dumneavoastră depinde de punctul în care vă aflați în procesul de asamblare. Iată etapele acțiunilor prioritarizate, organizate după stadiul proiectului:

- Faza de planificare: Definiți-ți obiectivul realist de putere, selectați clasele adecvate de materiale (4340 vs 300M, 4032 vs 2618) și stabiliți un buget care include o rezervă de 10-15% pentru descoperiri neașteptate în timpul dezmembrării.

- Aprovizionarea componentelor: Solicitați certificări ale materialelor și documente privind potrivirea greutății de la furnizori înainte de cumpărare. Evaluați furnizorii în funcție de certificatele de calitate precum IATF 16949, capacitățile interne de inginerie și sistemele de urmărire. Pentru cei care caută producție conformă global cu termene rapide de livrare, Shaoyi (Ningbo) Metal Technology oferă soluții precise de forjare la cald cu prototipare rapidă în doar 10 zile, iar amplasarea lor lângă Portul Ningbo facilitează aprovizionarea internațională.

- Selectarea atelierului de prelucrare mecanică: Furnizați specificațiile scrise pentru toate jocurile, finisajele de suprafață și preferințele privind înălțimea plăcii. Solicitați documentația măsurătorilor finale la finalizarea lucrărilor.

- Inspecia la Recepție: Verificați fiecare componentă imediat după sosire — inspecție vizuală, verificări dimensionale aleatorii și completitudinea hardware-ului înainte de începerea asamblării.

- Execuția asamblării: Urmăriți secvențele de cuplu recomandate de producător, verificați rotația după fiecare etapă majoră și documentați toate specificațiile finale pentru referință ulterioară.