Factori care Afectează Costul Matriței de Stantare: Analiza a 5 Factori Cheie

REZUMAT

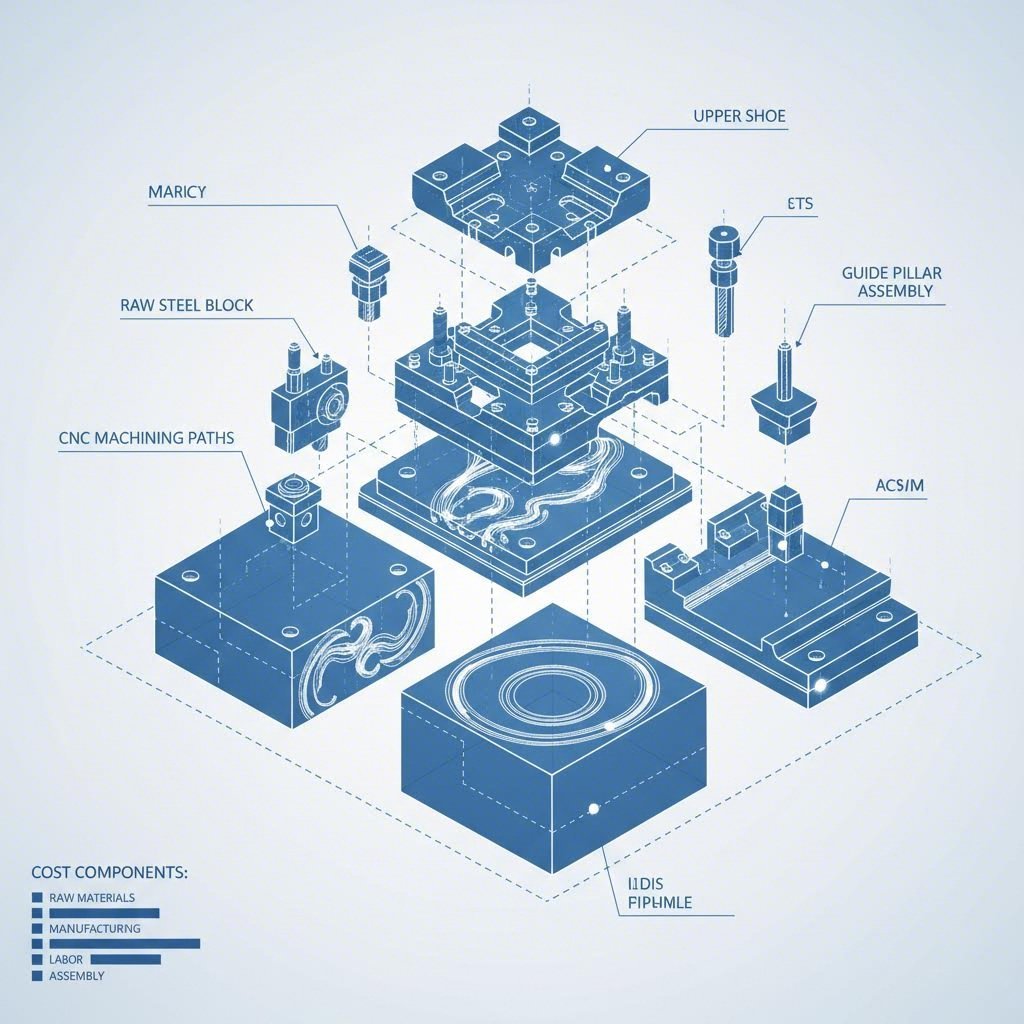

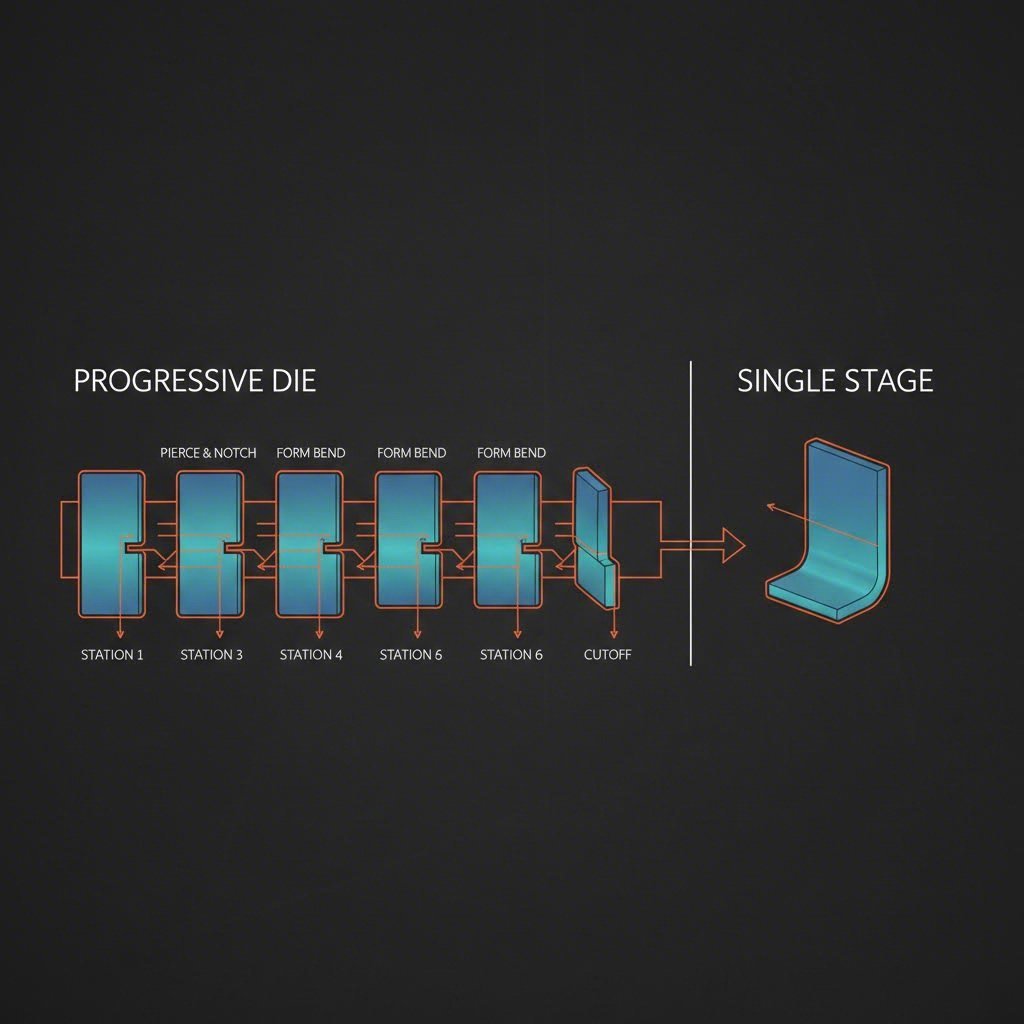

Costul matriței de stampare este determinat în principal de patru factori de bază: complexitatea Părții (toleranțe și geometrie), tip die (progresivă vs. monociclu), selectarea materialelor și volumul de producție . O regulă generală utilă derivată din datele din industrie sugerează că fiecare stație suplimentară într-o matriță progresivă crește costul total cu aproximativ 8–12% datorită timpului suplimentar necesar pentru proiectare și prelucrare. Deși sculele de „clasă A” necesită o investiție inițială mai mare (adesea depășind 50.000 USD) pentru oțeluri pentru scule durificate și facilitarea întreținerii, reduc semnificativ prețul pe unitate în cazul producțiilor mari. În schimb, sculele moi sunt mai potrivite pentru prototipuri, dar nu oferă durabilitate pe termen lung.

Complexitatea și geometria piesei: Factorul principal de cost

Proiectarea fizică a piesei este variabila cea mai importantă în determinarea prețului unei matrițe de stampare. Complexitatea nu constă doar în numărul de caracteristici, ci în mecanismele necesare pentru formarea acestora. Un inel plat simplu necesită o operațiune de decupare de bază, pe când o tablă carosabilă auto adâncă implică contururi complexe care ar putea necesita mai multe redecupări, came și culisoare pentru a obține forma finală.

Toleranțele strânse sunt un factor major de multiplicare a costurilor. Pe măsură ce toleranțele scad sub ±0,001 inchi, producătorul de matrițe trebuie să utilizeze prelucrări precise prin EDM (Electrical Discharge Machining) și rectificare cu mașini de alezat în locul frezării CNC standard. Această muncă precisă este semnificativ mai costisitoare. În plus, geometria complexă dictează numărul de stații necesare în matriță. Conform datelor de estimare a costurilor furnizate de Shaoyi, adăugarea unei singure stații la o matriță progresivă duce în mod tipic la creșterea prețului utilajului cu 8% până la 12% . Inginerii pot reduce aceste costuri prin aplicarea principiilor Proiectării pentru Producabilitate (DFM), cum ar fi relaxarea toleranților necritici și simplificarea razelor de îndoire pentru a reduce numărul total de stații.

Tipul Matritei și Volumul de Producție: Potrivirea Clasei Uneltelor la Nevoi

Utilizarea Anuală Estimată (EAU) trebuie să dicteze clasa uneltelor pe care le comandați. Industria clasifică matrițele în clase în funcție de durabilitate și capacitate de volum:

- Unelte Clasa A: Proiectate pentru producție înaltă volum (adesea depășind 1 milion de lovituri). Aceste matrițe utilizează oțeluri premium pentru scule, durificate, și sunt proiectate pentru întreținere ușoară. Deși costul inițial este ridicat, oferă cel mai scăzut preț pe piesă și timp mort minimal.

- Unelte Clasa C: Adesea denumite „unelte moi”, acestea sunt realizate pentru producții mici sau prototipuri (sub 10.000 de piese). Ele utilizează materiale mai ieftine și designuri simplificate, reducând investiția inițială, dar crescând nevoile de întreținere și costurile de muncă pe piesă.

Alegerea dintre matrițe progresive și matrițe cu o singură treaptă (linie) influențează și bugetul. Matrițele progresive, care efectuează mai multe operații cu fiecare cursă a presei, au un preț mai mare datorită complexității și dimensiunii lor. Totuși, pentru volume de peste 25.000 de piese pe an, eficiența unei matrițe progresive compensează de obicei costul inițial NRE (Inginerie Non-Repetitivă) prin reducerea semnificativă a costului manoperei pe piesă.

Selectarea Materialului: Materialul de lucru vs. Oțelul pentru scule

Costurile materialelor influențează ofertă din două puncte de vedere: materialul pe care îl tanți și materialul din care este realizată matrița. Materialele înalte rezistență precum titanul, Inconel sau oțelul avansat înalt rezistent (AHSS) sunt abrasive și dificil de format. Tăierea acestor materiale necesită ca matrița să fie construită din oțeluri premium carbide sau oțeluri pentru scule cu acoperire specială pentru a preveni uzura rapidă. Sculele din carbide pot costa de trei ori mai mult decât oțelul standard D2 datorită necesității finisării cu diamant și tăierii cu fir.

În schimb, amprentarea metalelor mai moi, cum ar fi aluminiul sau alama, permite utilizarea oțelului obișnuit pentru scule A2 sau D2, care este mai ușor și mai ieftin de prelucrat. Echipele de aprovizionare trebuie să înțeleagă acest compromis: solicitarea unui ofertă pentru o piesă din oțel inoxidabil va duce în mod inevitabil la costuri mai mari ale sculei decât aceeași proiectare a piesei din oțel moale, pur și simplu din cauza factorului de uzură a matriței.

Factori secundari de cost: forță de muncă, locație și specializare

Pe lângă scula fizică, variabilele specifice furnizorului joacă un rol major în prețul final. Tarifele forței de muncă variază semnificativ în funcție de regiune; un atelier de matrițe dintr-o zonă cu un cost ridicat al vieții, cum ar fi California, va percepe mult mai mult pentru orele de proiectare și prelucrare decât un atelier din Wisconsin sau din străinătate. În plus, „specializarea” atelierului de matrițe contează. Un producător specializat în panouri auto masive de clasă A va avea cheltuieli generale și tarife orare ridicate, ceea ce îl face neconvingător pentru brațare mici și simple.

Este, de asemenea, esențial să se ia în considerare Costul total de proprietate (TCO) mai degrabă decât doar prețul afișat. Matrițele importate ieftine pot părea atractive inițial, dar adesea suferă de „costuri ascunse” precum calitatea inferioară a oțelului, barierele de comunicare și întârzierile scumpe ale livrării. Shaoyi Metal Technology acoperă această diferenă oferind o soluție completă care combină o producție rentabilă cu precizie certificată conform IATF 16949. Indiferent dacă aveți nevoie de prototipare rapidă (livrarea a 50 de piese în doar cinci zile) sau de producție automotive mare volum, abordarea lor integrată asigură că investiția în utilaje se potrivește perfect cu standardele de calitate și cerințele de volum, reducând riscurile adesea asociate cu aprovizionarea globală.

Metode de estimare a costurilor: Cum calculează furnizorii ofertele

Înțelegerea modului în care furnizorii își generează cifrele vă poate ajuta să negociați mai bine. Există două metode principale utilizate în industrie:

| Metodologie | Descriere | Avantaje și dezavantaje |

|---|---|---|

| Pe bază de similaritate | Estimează costul pe baza datelor istorice ale unor proiecte anterioare similare. |

Pro: Rapidă și necesită mai puține detalii. Dezavantaje: Marjă mare de eroare; ratează adesea factorii unici de complexitate. |

| Analitic (Software) | Calculează costul descompunând fiecare oră de prelucrare, livră de material și ciclu de tratament termic. |

Pro: Extrem de precis și transparent. Dezavantaje: Consumator de timp; necesită modele CAD detaliate. |

Pentru stabilirea celor mai exacte prețuri, managerii de aprovizionare ar trebui să solicite o descompunere analitică. Această transparență vă permite să vedeți exact cum ar influența modificările de proiectare—cum ar fi lărgirea unei toleranțe sau schimbarea unui material—costul final al matriței.

Implicații strategice pentru aprovizionare

Costul unei matrițe de stampare nu este un preț fix de produs, ci o reflectare a riscului, durabilității și capacității. Cea mai eficientă modalitate de a controla aceste costuri nu este să cereți un profit mai mic de la furnizor, ci să colaborați în privința Proiectare pentru Fabricare (DFM) . Prin implicarea partenerului pentru matrițe încă din faza de proiectare, puteți identifica "factorii determinanți ai costului" în geometria dumneavoastră — cum ar fi razele strânse sau toleranțele inutile — și le puteți elimina înainte ca oțelul să fie tăiat. În esență, scopul este de a echilibra cheltuielile inițiale NRE cu fiabilitatea pe termen lung necesară pentru menținerea liniei de producție fără întreruperi.

Întrebări frecvente

1. Cât costă o matriță pentru ambutisare metalică?

Costurile variază foarte mult în funcție de complexitate. O matriță simplă cu o singură treaptă pentru un suport mic poate costa între 3.000 și 5.000 de dolari. Totuși, o matriță progresivă complexă pentru un component auto se situează în mod obișnuit între 15.000 și peste 50.000 de dolari. Matrițele mari de transfer tip Clasa A pentru panouri de caroserie pot depăși ușor 150.000 de dolari.

2. Care sunt defectele din procesul de ambutisare care cresc costul?

Defectele comune includ fisurarea, cutele și degajările excesive. Aceste probleme provin adesea dintr-un design slab al matriței sau dintr-o selecție incorectă a materialului. Remedierea acestor defecte necesită reparații costisitoare ale matriței, ajustări prin încercări și erori (depanare) și întreruperi ale producției. Investiția în software de simulare în faza de proiectare poate preveni aceste erori costisitoare.

3. Care sunt cei 7 pași ai metodei de stampare?

Deși procesele pot varia, secvența standard include adesea: 1) Decuparea (tăierea formei brute), 2) Perforarea (adăugarea găurilor), 3) Ambutisarea (formarea în adâncime), 4) Îndoirea (crearea unghiurilor), 5) Îndoirea în aer (formare fără sprijinire completă), 6) Sprijinirea/Monetizarea (stamparea pentru precizie) și 7) Tăierea (îndepărtarea materialului în exces). Fiecare pas adaugă o „stație” la matriță, crescând treptat costul utilajelor.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —