Controlul termic automotive cu radiatoare din aluminiu extrudat

REZUMAT

Radiatoarele din aluminiu extrudat sunt componente esențiale de management termic pentru aplicații auto moderne, realizate prin forțarea unui aliaj de aluminiu încălzit printr-o matriță pentru a forma un profil complex, cu aripioare. Acestea sunt esențiale pentru disiparea căldurii de la electronice sensibile, cum ar fi Unitățile de Comandă ale Motorului (ECU), inversoarele de putere și sistemele de iluminat cu LED. Utilizarea lor larg răspândită se datorează combinației excelente de conductivitate termică ridicată, greutate redusă, eficiență cost-beneficiu și flexibilitate semnificativă în proiectare, asigurând fiabilitatea și longevitatea sistemelor vehiculare.

Principiile de bază ale extrudatorilor de căldură din aluminiu

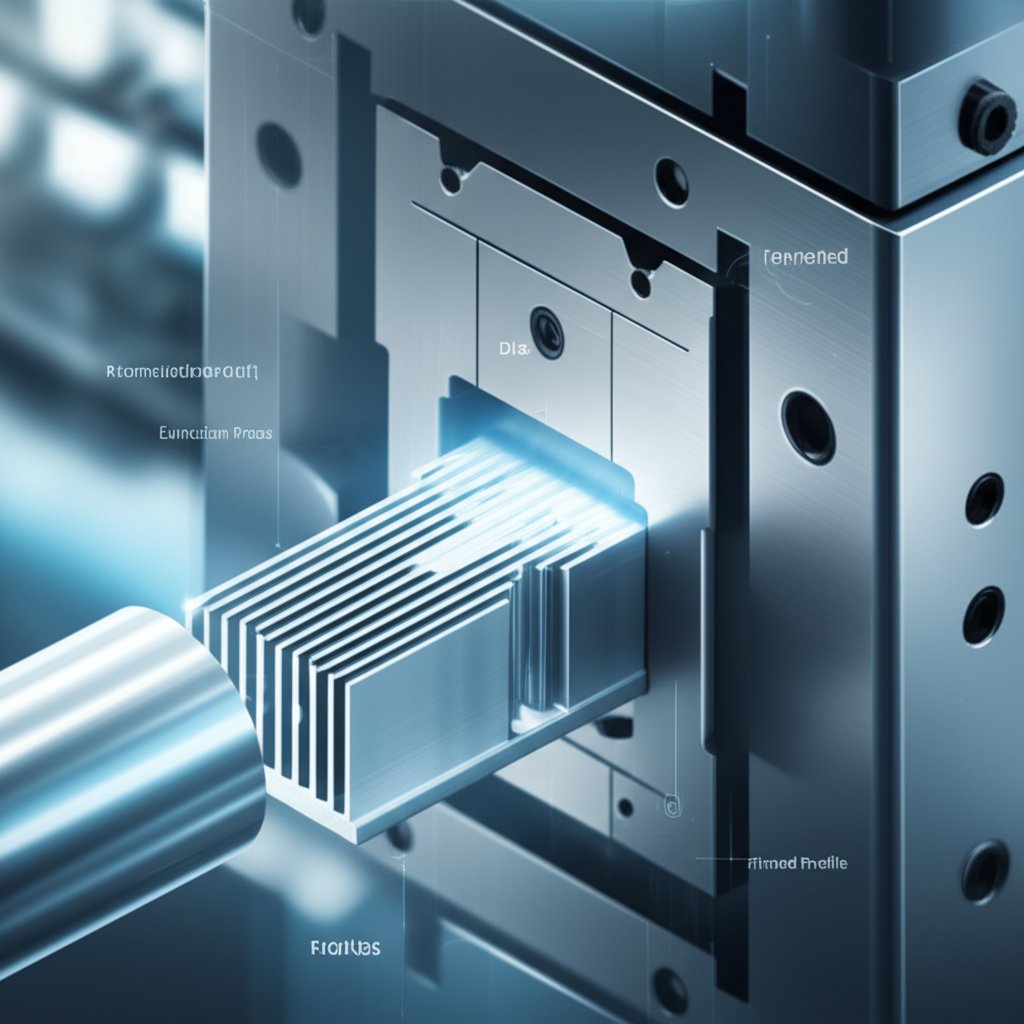

Un disipator de căldură extrudat este un dispozitiv de răcire special proiectat pentru a crește suprafața disponibilă pentru disiparea căldurii de la o componentă electronică la un fluid înconjurător, de obicei aer. Termenul "extrus" se referă la procesul de fabricație, care este fundamental pentru performanța și rentabilitatea sa. În acest proces, o bucată cilindrică de aliaj de aluminiu este încălzită până la o stare maleabilă și apoi forțată printr-o matriță de oțel în formă cu un ram de înaltă presiune. Această acțiune formează un profil continuu cu forma exactă a secțiunii transversale a matriței, care este apoi tăiat la lungimea necesară. Această metodă permite crearea geometriilor complexe ale aripilor care maximizează suprafața pentru transfer eficient de căldură, un principiu de bază al managementului termic, așa cum este detaliat în resursele de la Zetwerk .

Aluminiu este materialul de alegere pentru aceste aplicații, în principal datorită proprietăților sale termice superioare și a avantajelor de fabricație. Aloii precum 6063 și 6061 sunt de obicei specificați pentru conductivitatea termică excelentă, rezistența mecanică bună și rezistența ridicată la coroziune. În timp ce cuprul oferă o conductivitate termică semnificativ mai mare, aluminiul oferă o soluție mai practică pentru utilizarea în automobile. Este semnificativ mai ușoarăaproximativ cu o treime din densitatea cupruluiși mai rentabilă, atât în ceea ce privește prețul materiilor prime, cât și costurile de utilizare a uneltelor. După cum a subliniat Hidro , capacitatea de a fi format cu ușurință în profiluri complexe face ca aluminiul să fie mult mai versatile decât cuprul pentru a crea disipatori de căldură optimizați, specifici aplicației.

Combinarea unui proces de fabricaţie eficient şi a unui material ideal face ca extrudarea de aluminiu să fie o piatră de temelie a ingineriei termice. Procesul permite o calitate constantă pe parcursul producției în volume mari, asigurând că fiecare piesă îndeplinește specificații termice și mecanice precise. Proprietățile inerente ale aluminiului asigură faptul că aceste componente funcționează în mod fiabil în condițiile exigente din mediile auto, oferind o soluție ușoară, dar robustă pentru disiparea căldurii.

Aplicații critice în domeniul automobilelor și provocări termice

Creşterea gradului de electrificare şi a complexităţii vehiculelor moderne au făcut mai importantă ca niciodată gestionarea eficientă a energiei termice. Scaunele de căldură din aluminiu extrus sunt esențiale pentru asigurarea fiabilității și performanței numeroaselor sisteme electronice care generează căldură semnificativă. Aplicația lor se întinde pe mai multe domenii cheie din interiorul unui vehicul, fiecare cu provocări termice unice.

Unități de comandă a motorului (ecus)

ECU este creierul unui vehicul modern, care controlează totul, de la performanţa motorului şi eficienţa combustibilului la emisii. Aceste microprocesoare puternice generează căldură substanţială în timpul funcţionării. Dacă nu este disipat în mod corespunzător, această căldură poate duce la degradarea performanței sau la o defecțiune completă, compromitând siguranța și funcționalitatea vehiculului. Scaunele de căldură din aluminiu extrudat sunt concepute pentru a fi montate direct pe carcasa ECU, oferind o suprafață mare pentru a transfera în mod eficient căldura de la componentele electronice sensibile prin convecție naturală sau forțată. Profilii lor pot fi concepuţi pentru a se potrivi spaţiilor strânse şi predispuse la vibraţii din compartimentul motorului.

Electronice de putere (invertoare și convertoare)

În vehiculele electrice (EV), hibride (HEV) și chiar în motoarele tradiționale cu ardere internă, electronicele de putere, cum ar fi invertoarele și convertizoarele DC-DC, gestionează fluxul de energie electrică de înaltă tensiune. Aceste componente sunt esențiale pentru controlul motorului electric și pentru încărcarea bateriei. Procesul de conversie şi reglare a curenţilor puternici generează căldură intensă şi concentrată. Sfânturile de căldură din aluminiu, adesea cu structuri complexe de aripioare, sunt esențiale pentru răcirea acestor module de alimentare. După cum au notat surse precum Extrudări BRT , aceste dissipatoare de căldură asigură că componente precum tranzistoarele de putere și circuitele integrate funcționează în limitele lor de temperatură sigure, prevenind scăderea termică și asigurând longevitatea sistemului de propulsie al vehiculului.

Sistemele de iluminat avansate (LED)

Iluminatul modern al autovehiculelor s-a schimbat în mare parte la diodii emite de lumină (LED) pentru faruri, lumini spate și iluminare interioară datorită eficienței și duratei lungi de viață. Cu toate acestea, performanța și durata de viață a unui LED sunt extrem de sensibile la temperatură. Căldura excesivă poate provoca scăderea luminii şi schimbarea culorii. Scaunele de căldură din aluminiu extrudat sunt utilizate pe scară largă pentru răcirea modulelor LED, formând adesea carcasa structurală a aparatului de iluminat în sine. Flexibilul design al extrudării permite soluții de răcire compacte, integrate din punct de vedere estetic, care gestionează în mod eficient căldura, asigurând performanțe de iluminat consistente și fiabile pe toată durata de viață a vehiculului.

Considerații cheie de proiectare și fabricare

Eficacitatea unui disipator de căldură din aluminiu extrudat nu este accidentală; este rezultatul unei inginerii atente care echilibrează performanţele termice, proprietăţile materialelor şi constrângerile de fabricaţie. Atât proiectarea profilului, cât și complexitatea procesului de fabricație sunt esențiale pentru producerea unei componente care să îndeplinească cerințele stricte ale aplicațiilor auto.

Principii de proiectare pentru performanţe optime

Performanța termică a unui disipator de căldură este determinată de geometria acestuia. Inginerii trebuie să ia în considerare mai multe parametri cheie pentru a maximiza disiparea căldurii, respectând în același timp limitările spațiale și de cost. Aceste factori includ:

- Profilul aripii: Înălţimea, grosimea şi spaţierea aripilor determină suprafaţa totală disponibilă pentru transferul de căldură. Înaltă, mai subțire și mai dens ambalate aripioare, în general, crește suprafața, dar poate, de asemenea, împiedica fluxul de aer, un compromis care trebuie să fie optimizat pentru mediul de răcire specific (convecție naturală vs. forțată).

- Grosimea bazei: Baza disipatorului de căldură răspândește căldura de la componenta sursă la aripioare. O bază mai groasă promovează o distribuție mai uniformă a căldurii, dar adaugă greutate și costuri. Grosimea trebuie să fie suficientă pentru a preveni concentrarea căldurii direct sub componentă.

- Raport Aspect: Acesta este raportul dintre înălţimea aripilor şi spaţiul dintre aripile. Un raport de aspect ridicat este, în general, de dorit pentru maximizarea suprafeței, dar poate fi dificil de extrudat și poate crește scăderea presiunii aerului, care este o consideratie cheie în sistemele de răcire cu aer forțat.

- Selecția aliajelor de material: Alegerea aliajului de aluminiu afectează conductivitatea termică, rezistența și opțiunile de finisare. Diferitele aliaje oferă avantaje distincte, ceea ce face ca selecția să fie o parte critică a procesului de proiectare.

| Aliaj | Caracteristici cheie | Caz de utilizare principală în domeniul automobilelor |

|---|---|---|

| 6063 | Conductivitate termică excelentă (~ 200-218 W/mK), finisare superioară a suprafeței și ideală pentru secțiuni transversale complexe. | Cea mai comună alegere pentru disipatorii de căldură personalizați în ECU-uri, iluminat LED și surse de alimentare, unde sunt necesare forme complexe. |

| 6061 | Conductivitate termică bună (~ 167 W/mK), rezistență mecanică mai mare și excelentă pentru prelucrare și sudură. | Utilizat în aplicații care necesită o integritate structurală mai mare sau în cazul în care este necesară o prelucrare semnificativă după extrudare. |

Procesul de fabricare şi personalizarea

Călătoria de la materia primă la un disipator termic finit implică mai multe etape precise. Începe cu crearea unei matriţe de oţel întărite, care este matriţa pentru profilul disipatorului de căldură. Un billet de aluminiu este apoi încălzit și împins prin acest matriciu pentru a crea o extrudare lungă și continuă. După extrudare, profilul este răcit, întins pentru a reduce tensiunile interne şi tăiat pe o lungime. Operațiuni secundare, cum ar fi prelucrarea CNC pentru găurile de montare, tratamentele de suprafață, cum ar fi anodizarea pentru rezistența la coroziune și o emisia termală îmbunătățită, și asamblarea pot urma. Pentru proiectele auto care necesită componente de inginerie de precizie, luaţi în considerare extrudarea de aluminiu personalizată de la un partener de încredere. De exemplu, unii furnizori oferă un serviciu complet de tip "un singur punct de oprire", de la prototiparea rapidă până la producția pe scară largă, în conformitate cu un sistem strict de calitate certificat IATF 16949 (en). Capacităţi avansate de la furnizori specializati ca Shaoyi Metal Technology poate simplifica producția și susține dezvoltarea de piese foarte personalizate.

Avantaje ale aluminiului extrus pentru gestionarea termică

Aluminiul extrudat a devenit standardul industriei pentru disipatorii de căldură în automobile și alte aparate electronice de înaltă performanță, din mai multe motive convingătoare. Aceste componente oferă un echilibru superior de beneficii termice, mecanice și economice, care sunt greu de obținut cu alte materiale sau metode de fabricare.

Conductivitate Termică Înaltă

Alianțele de aluminiu utilizate pentru disipatorii de căldură, în special cele din seria 6000, au o conductivitate termică excelentă. Această proprietate este fundamentală pentru funcția unui disipator de căldură, deoarece permite căldurii să fie atrasă de la componenta critică și răspândită eficient pe aripioare pentru disipare. Acest transfer rapid de căldură este crucial pentru menținerea temperaturilor de funcționare stabile în electronicele auto de mare putere.

Construcţie uşoară

În industria auto, fiecare gram contează. Greutatea vehiculului influențează direct eficiența consumului de combustibil, performanța și manevrabilitatea. Aluminiul are o densitate de aproximativ o treime față de cupru, oferind o reducere semnificativă a greutății fără a compromite major performanța termică. Acest lucru face ca radiatoarele din aluminiu extrudat să fie alegerea ideală pentru aplicațiile în care minimizarea masei este un obiectiv principal de proiectare, de la sistemele de baterii ale vehiculelor electrice la sistemele avansate de asistență pentru conducător (ADAS).

Cost-Eficiență

Atât materialul primar, cât și procesul de fabricație contribuie la eficiența din punct de vedere al costurilor a radiatorului din aluminiu extrudat. Aluminiul este mai abundent și mai puțin costisitor decât cuprul. În plus, procesul de extrudare este foarte eficient pentru producerea de profile complexe în volume mari, cu costuri reduse de utilaje și deșeuri minime de material. Această avantaj economic permite utilizarea pe scară largă a soluțiilor eficiente de gestionare termică într-o gamă variată de modele și game de prețuri ale vehiculelor.

Flexibilitate excepțională în proiectare și personalizare

Procesul de extrudare oferă o libertate fără precedent de a crea profile transversale complexe și personalizate. Așa cum este descris de producători precum Cofan Thermal , acest lucru permite inginerilor să proiecteze radiatoare cu geometrii ale aripioarelor optimizate, adaptate condițiilor specifice de flux de aer, spațiului disponibil și sarcinilor termice. Elemente precum găuri pentru șuruburi, canale de montare și alte componente pentru fixare pot fi integrate direct în profilul de extrudare, simplificând asamblarea și reducând numărul de piese individuale necesare. Această posibilitate de a crea un component monobloc, cu funcționalitate ridicată, reprezintă un avantaj esențial în proiectarea modernă a vehiculelor.

Durabilitate și Rezistență la Coroziune

Aluminiul formează în mod natural un strat oxidat pasiv și protector pe suprafața sa, care oferă o rezistență intrinsecă la coroziune. Această durabilitate poate fi îmbunătățită suplimentar prin tratamente de suprafață precum anodizarea, care creează o suprafață mai dură și mai robustă, îmbunătățind totodată emisivitatea termică. Acest lucru asigură că radiatorul va funcționa în mod fiabil pe durata de viață a vehiculului, chiar și atunci când este expus la condiții severe din mediul auto, inclusiv umiditate, sare și fluctuații de temperatură.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —