Presare metalică suport evacuare: Specificații tehnice și standarde de fabricație

REZUMAT

Stampilarea metalică a suporturilor de evacuare este metoda dominantă de fabricație pentru componente de suspensie auto OEM și pentru piețele aftermarket cu volum mare, datorită repetabilității superioare și eficienței costurilor. Deși există forme simple din sârmă, bridele stampilate oferă rigiditatea structurală necesară pentru gestionarea NVH (Zgomot, Vibrații și Asprime) în sistemele moderne de evacuare. Pentru ingineri și manageri de aprovizionare, matricea esențială de decizie implică selectarea materialului potrivit — în mod tipic Oțel moale SAE 1008 pentru economie sau oțel inoxidabil 409/304 pentru rezistență la coroziune — și potrivirea acestuia cu procesul adecvat de stampilare, cum ar fi stampilarea cu matrițe progresive pentru producția de serie. Acest ghid explorează specificațiile tehnice, știința materialelor și standardele de fabricație necesare pentru achiziționarea unor suporturi de evacuare durabile.

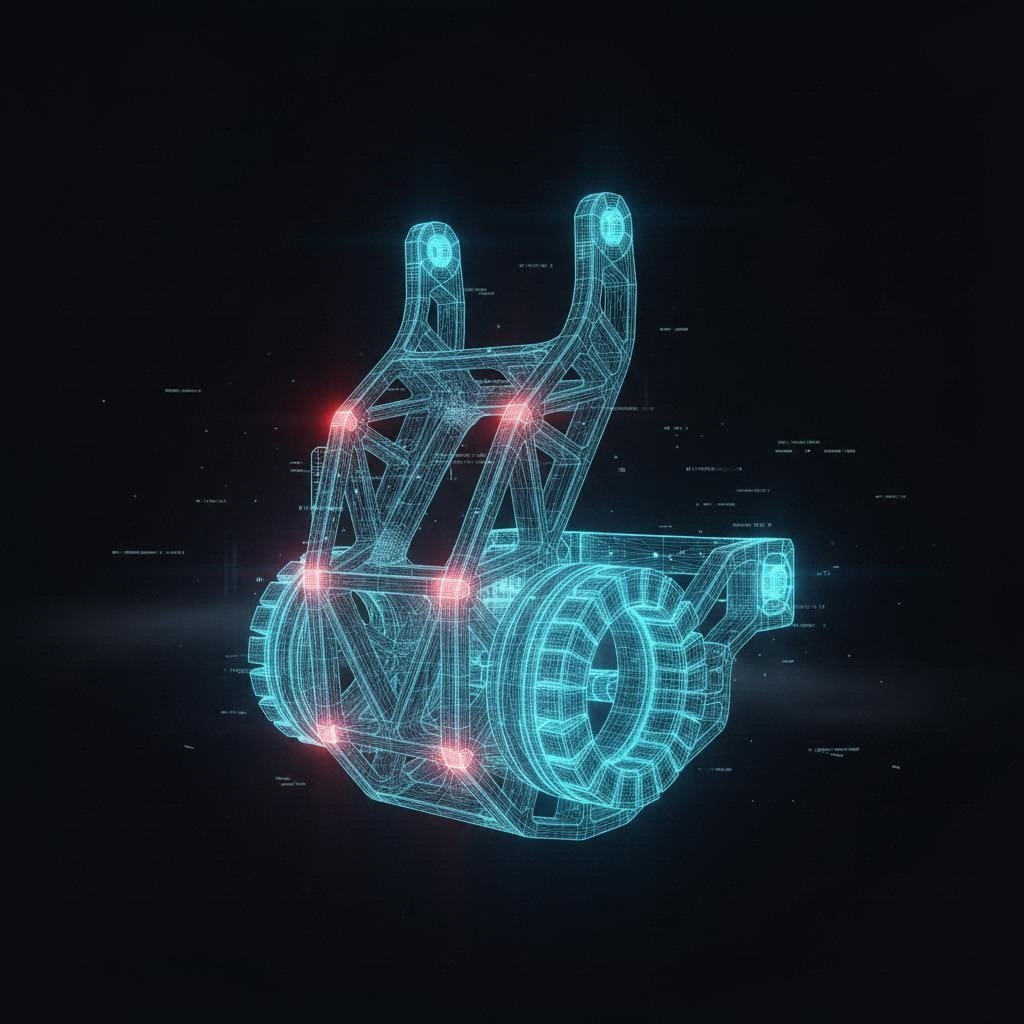

Anatomia unui Suport de Evacuare Stampilat

Un suport de evacuare este mai mult decât un simplu cârlig; este un sistem reglat proiectat pentru a izola șasiul vehiculului de vibrațiile intense și de dilatarea termică a sistemului de evacuare. Componenta din tablă stampată acționează ca o interfață rigidă, în timp ce amortizorul din cauciuc (sau „biscuit”) asigură amortizarea.

Există trei configurații principale realizate prin stampare metalică:

- Ansambluri de console stampate: Acestea sunt forme complexe realizate din tablă, care prezintă adesea nervuri de întărire pentru a preveni oboseala materialului. Sunt sudate în mod tipic de șasiul vehiculului sau de conducta de evacuare.

- Tip tijă cu flanșe stampate: O tijă din oțel este îndoită la formă și sudată de o flanșă plană stampată. Acest design hibrid permite o rutare flexibilă, menținând totodată un punct sigur de fixare prin șuruburi.

- Suporturi cu cauciuc legat de metal: Așa cum este descris de Custom Rubber Corp , aceste unități de înaltă performanță implică turnarea cauciucului direct pe inelul metalic stampilat. Acest proces necesită ca ștanța metalică să fie lipsită de ulei și de așchii, pentru a asigura o lipire corectă a adezivului activat termic, prevenind delaminarea în condiții de solicitare.

Știința materialelor: 409 vs. 304 vs. Oțel moale

Selectarea materialului primar este cea mai importantă decizie inginerească care afectează durabilitatea și costul piesei. Standardele auto impun în general utilizarea unor materiale capabile să reziste la sărurile de carosabil, ciclurilor termice și vibrațiilor constante.

SAE 1008/1018 Oțel moale

Oțelul moale este standardul pentru aplicațiile de capăt uscat (mai aproape de țeava de eșapament), unde temperaturile sunt mai scăzute, sau pentru suporturi care vor fi ulterior acoperite cu vopsea catoforeză sau zincate. Oferă o formabilitate excelentă cu o revenire minimă retrocedere (tendința metalului de a-și recăpăta forma inițială după ștanțare). Totuși, fără un strat protector, acesta se deteriorează rapid în testele de pulverizare cu soluție salină.

oțel inoxidabil 409 (ferritic)

Acesta este materialul de bază din industrie pentru componente de evacuare. Conține aproximativ 11% crom, oferind o rezistență la coroziune adecvată la un cost mai mic decât cel al tipului 304. Producători precum E&E Manufacturing se specializează în ambutisarea materialului 409 pentru carcase de amortizoare și suporturi, deoarece acesta asigură un echilibru între durabilitate și capacitatea de ambutisare. Poate dezvolta rugină de suprafață (peliculă protectoră), dar rareori cedează structural.

oțel inoxidabil 304 (Austenitic)

Utilizat pentru piese premium sau „de capăt rece” cu aspect estetic, tipul 304 oferă o rezistență superioară la coroziune datorită conținutului mai ridicat de nichel. Totuși, prezintă o provocare în fabricație: ecruisarea . Pe măsură ce metalul este ambutisat, devine mai dur și mai casant. Sculele trebuie proiectate cu acoperiri specifice (cum ar fi TiCN) pentru a preveni griparea, iar viteza presei poate necesita ajustări.

| Grad de material | Rezistență la coroziune | Capacitatea de ambutisare | Factor de Cost | Aplicație Tipică |

|---|---|---|---|---|

| SAE 1008 (acoperit) | Scăzută (depinde de acoperire) | Excelent | $ | Suporturi laterale pentru șasiu |

| oțel inoxidabil 409 | Medie (Feritic) | Bun | $$ | Suporturi OEM pentru amortizoare |

| 304 oțel inoxidabil | Înalt (austenitic) | Dificil (se întărește prin lucru) | $$$ | Luxury/Piețe secundare |

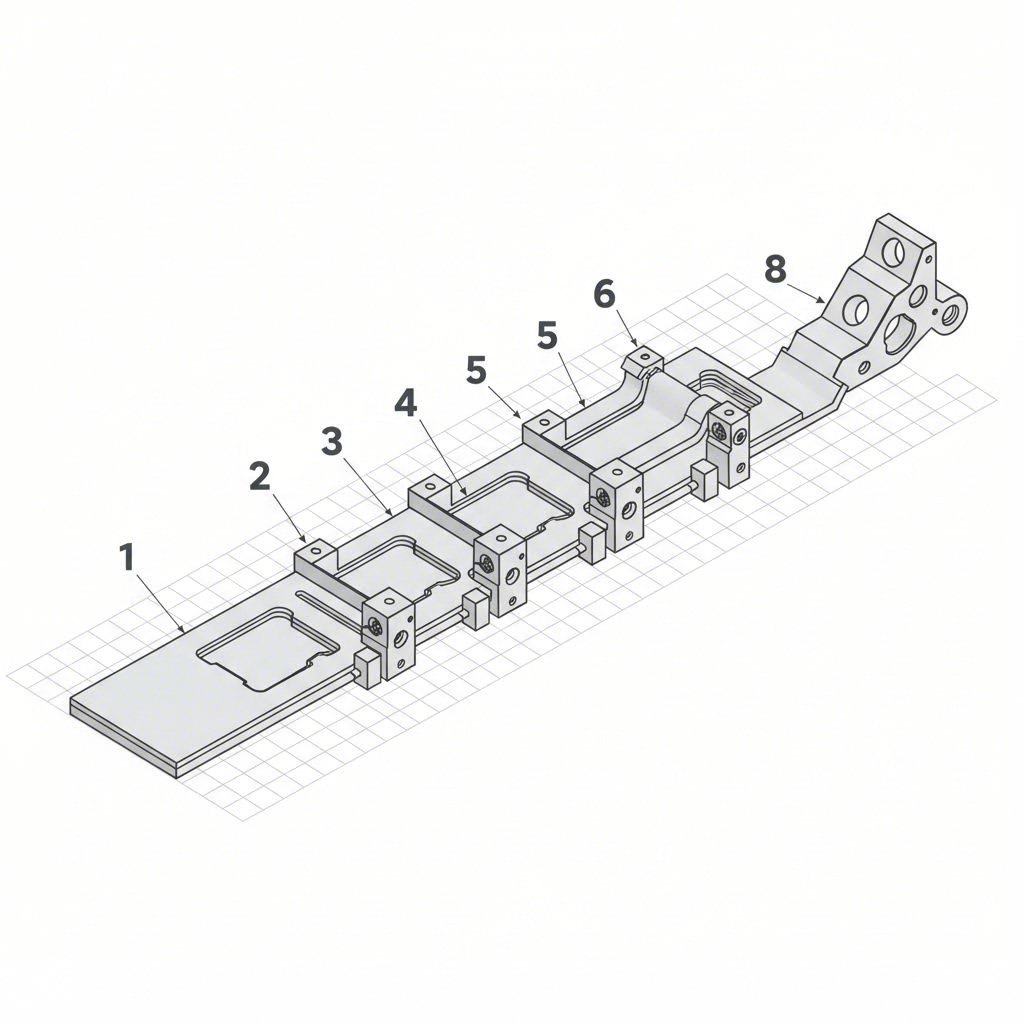

Procesul de fabricație: Matrițe progresive vs. Matrițe de transfer

Înțelegerea procesului de stampare ajută ofițerii de aprovizionare să evalueze capacitatea și potențialul calitativ al unui furnizor. Alegerea dintre matrițele progresive și cele de transfer depinde în mare măsură de volumul producției și de complexitatea piesei.

Stamping progresiv

Pentru contractele OEM cu volum mare (50.000+ unități/an), stamparea cu matrițe progresive este standardul. O bandă continuă de metal este introdusă în presă, iar piesa este formată în etape (decupare, perforare, formare, ambutisare) la fiecare cursă. Acest lucru asigură o repetabilitate dimensională ridicată, esențială pentru liniile de asamblare automate.

Matriță de transfer și unică

Pentru volume mai mici sau piese mai mari și mai adânci, matrițele de transfer mișcă semifabricatul între stații folosind degete mecanice. Acest lucru permite realizarea unor geometrii mai complexe, care ar putea rupe metalul într-o bandă de matriță progresivă. Furnizorii specializați utilizează adesea prese cu o capacitate mare de până la 600 de tone pentru a prelucra grosimi mai mari necesare pentru suporturile rezistente de camion.

Operațiuni secundare și asamblare

O piesă stampată brută este rar produsul finit. După cum a observat Erin Industries , fluxul tehnologic include adesea îndoirea tuburilor, calibrarea și sudarea (MIG/TIG/punct) pentru a crea ansambluri complete de suporturi. Integrarea acestor servicii sub același acoperiș reduce costurile logistice și litigiile legate de calitate.

Inginerie pentru durabilitate și NVH

„Secretul” ingineresc al unui suport de eșapament de calitate constă în capacitatea sa de a acționa ca un filtru de vibrații. Un suport prea rigid va transmite zgomotul motorului în cabină; unul prea moale va permite eșapamentului să se balanseze și să lovească caroseria.

Izolare NVH: Suporturile stampilate sunt adesea proiectate cu o rigiditate specifică „calibrată”. Inginerii adaugă nervuri sau flanșe la profilul stampilat nu doar pentru rezistență, ci și pentru a deplasa frecvența naturală de rezonanță a piesei departe de frecvențele de funcționare ale motorului. Acest lucru previne apariția unui zgomot de bâzâit sau fisurarea suportului din cauza oboselii prin rezonanță.

Durata de viață la oboseală: Razele de îndoire în oțel inoxidabil stampilat trebuie calculate cu atenție. Dacă o îndoire este prea ascuțită, pot apărea microfisuri în timpul procesului de stampilare (în special la oțelul inoxidabil 304 care se întărește prin deformare). În timp, dilatarea termică a sistemului de evacuare va face ca aceste fisuri să se propage, ducând la defectarea piesei. Producătorii de top utilizează software de simulare pentru a prezice riscurile de subțiere și fisurare chiar înainte de realizarea matriței.

Ghid de aprovizionare: Selectarea unui producător

Atunci când evaluați un partener pentru piese turnate din metal pentru componente de evacuare, priviți dincolo de simplii indicatori de preț pe bucată. Capacitatea de a trece de la prototip la producția în masă fără a compromite calitatea este esențială. Furnizorii ar trebui să dețină certificări precum IATF 16949 , care este obligatorie pentru majoritatea lanțurilor de aprovizionare auto.

Întrebări cheie de pus potențialilor furnizori includ:

- Capacitate în tone: Dispun de prese capabile să manipuleze oțel inoxidabil de înaltă rezistență? De exemplu, producători precum Shaoyi Metal Technology utilizează prese până la 600 de tone pentru a asigura formarea precisă a componentelor cu grosime mare, acoperind diferența dintre prototiparea rapidă și producția în volum mare.

- Capacități de echipamente: Proiectează și construiesc matrițe intern? Matrițele realizate intern reduc timpii de livrare pentru modificări de inginerie.

- Facilități de testare: Pot efectua teste de pulverizare cu sare (ASTM B117) și teste de tracțiune în regie pentru a verifica specificațiile materialelor?

Concluzie

Presarea metalică a suportului de eșapament este o disciplină care unește știința metalurgică cu fabricația de precizie. Indiferent dacă se utilizează oțel inoxidabil 409 pentru o producție OEM sau oțel moale pentru un bracket de șasiu, reușita piesei depinde de alegerea corectă a procesului și de respectarea strictă a toleranțelor geometrice. Prin înțelegerea interacțiunii dintre proprietățile materialului și dinamica matriței, cumpărătorii pot asigura achiziționarea unor componente care rezistă cerințelor riguroase ale mediului de sub baza automobilului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —