Impactul asupra mediului al turnării sub presiune: O analiză echilibrată

REZUMAT

Impactul asupra mediului al turnării sub presiune prezintă o imagine complexă. Deși metodele tradiționale contribuie la generarea de deșeuri și la un consum ridicat de energie, procesul oferă și avantaje semnificative în ceea ce privește sustenabilitatea. Printre beneficiile principale se numără reciclabilitatea excepțională a materialelor precum aluminiul și zincul, eficiența energetică superioară comparativ cu alte metode de fabricație, precum și posibilitatea de a produce piese ușoare și durabile, care reduc amprenta ecologică a produselor finale.

Amprenta Ecologică a Turnării Sub Presiune: O Perspectivă Echilibrată

În producția modernă, turnarea sub presiune este un proces esențial, apreciat pentru precizia și eficiența sa în fabricarea pieselor metalice complexe pentru industrii variate, de la automotive la aerospace. Cu toate acestea, pe măsură ce responsabilitatea ecologică devine o prioritate globală, amprenta ecologică a industriei este din ce în ce mai scrutinizată. Impactul asupra mediului al turnării sub presiune nu este o problemă simplă de bine sau rău; este o chestiune nuanțată, care implică atât provocări semnificative, cât și beneficii sustenabile convingătoare.

Pe de o parte, procesul prezintă dezavantaje ecologice inerente. Turnarea sub presiune tradițională este intensivă din punct de vedere energetic, în special în faza de topire, care se bazează adesea pe combustibili fosili și contribuie la emisiile de carbon. Procesul poate genera, de asemenea, deșeuri considerabile, inclusiv metal vechi, zgură și alte subproduse care necesită o gestionare atentă pentru a evita problemele de depozitare la groapa de gunoi. În plus, unele materiale asociate, cum ar fi anumite lubrifianți și straturi de acoperire, pot reprezenta riscuri de poluare dacă nu sunt manipulate corect.

Pe de altă parte, turnarea sub presiune este un factor puternic de susținere a durabilității. După cum a subliniat experții de la Lupton & Place , compatibilitatea sa cu principiul „reduceți, reutilizați, reciclați” este o caracteristică esențială. Procesul este una aproape net-formă, ceea ce înseamnă că produce foarte puține deșeuri, iar orice metal rezidual este de obicei topit din nou și reutilizat în interior. Această eficiență a materialelor reprezintă un avantaj major din punct de vedere al mediului. Durabilitatea formelor, care pot fi utilizate de mii de ori, reduce de asemenea deșeurile pe termen lung.

Această dualitate înseamnă că performanța generală din punct de vedere al mediului a unei operațiuni de turnare sub presiune depinde în mare măsură de materialele specifice utilizate, de eficiența mașinilor și de robustețea sistemelor de gestionare a deșeurilor și a energiei. Mai jos este un rezumat al principalelor considerente privind mediul înconjurător:

- Pro: Eficiență ridicată a materialelor (aproape net-formă), reciclare excepțională a aliajelor, producerea de piese ușoare și durabile, precum și consum redus de energie comparativ cu multe alte procese.

- Dezavantaje: Consum ridicat de energie în timpul topirii, generarea de deșeuri și materiale reziduale, precum și potențialul de emisii dăunătoare din cuptoare și lubrifianti.

Principalele preocupări de mediu în turnarea tradițională sub presiune

Deși practicile moderne au făcut progrese semnificative, este esențial să înțelegem provocările de mediu specifice metodelor tradiționale de turnare sub presiune. Aceste preocupări se încadrează în principal în trei categorii: generarea de deșeuri, consumul de energie și emisiile dăunătoare. Recunoașterea acestor probleme este primul pas către implementarea unor strategii eficiente de reducere a impactului și tranziția spre operațiuni mai durabile.

Generarea de deșeuri este unul dintre cele mai vizibile impacturi. Așa cum a observat PFA, Inc. , procesul poate produce cantități semnificative de metal vechi, în special din canalele de turnare, porturi și bazinele de preaplin care fac parte din proiectarea matriței. Pe lângă deșeurile de metal solid, procesul de topire creează zdrențe și zgură, care sunt subproduse ce trebuie gestionate. Dacă nu sunt manipulate corespunzător, aceste fluxuri de deșeuri pot contribui la încărcarea depozitelor de deșeuri și pot reprezenta o pierdere de material valoros.

Consumul de energie este un alt factor major. Cuptoarele de topire necesare pentru a aduce metale precum aluminiul și zincul în stare lichidă sunt extrem de intensive din punct de vedere energetic. Conform analizelor din industrie, etapa de topire poate reprezenta mai mult de jumătate din amprenta totală de carbon a unei instalații de turnare sub presiune. În instalațiile alimentate cu combustibili fosili, această cerere mare de energie se traduce direct prin emisii semnificative de gaze cu efect de seră, contribuind la schimbările climatice.

În cele din urmă, procesul poate elibera emisii dăunătoare în atmosferă. Cercetările arată că topirea și turnarea pot fi asociate cu probleme de toxicitate umană cauzate de emisiile de metale și de eliberarea de precursori ai ozonului. Aceste emisii pot proveni din aliajele metalice însele sau din arderea combustibililor în cuptoare. Aglizanții pentru matrițe și lubrifianții, atunci când sunt atomizați și pulverizați pe matrițele fierbinți, pot crea, de asemenea, poluanți aerieni dacă nu sunt ventilați și filtrați corespunzător.

Aceste provocări sunt rezumate în tabelul de mai jos:

| Tip de impact | Sursă în proces | Poluanți obișnuiți / deșeuri |

|---|---|---|

| Generare de deșeuri | Procesul de turnare, debitare | Metal vechi (canale de turnare, intrări), Dross, Slagă |

| Consum de energie | Cuptoare de topire, cuptoare de menținere | Urmă de carbon mare (din electricitate/gaz) |

| Emisii dăunătoare | Topire, Lubrifiere Matrite | Particule Metalice, Compuși Organici Volatili (VOC), Gaze cu Efect de Seră |

Căi către Sustenabilitate: Cum Reduce Turnarea în Forme Impactul Asupra Mediului

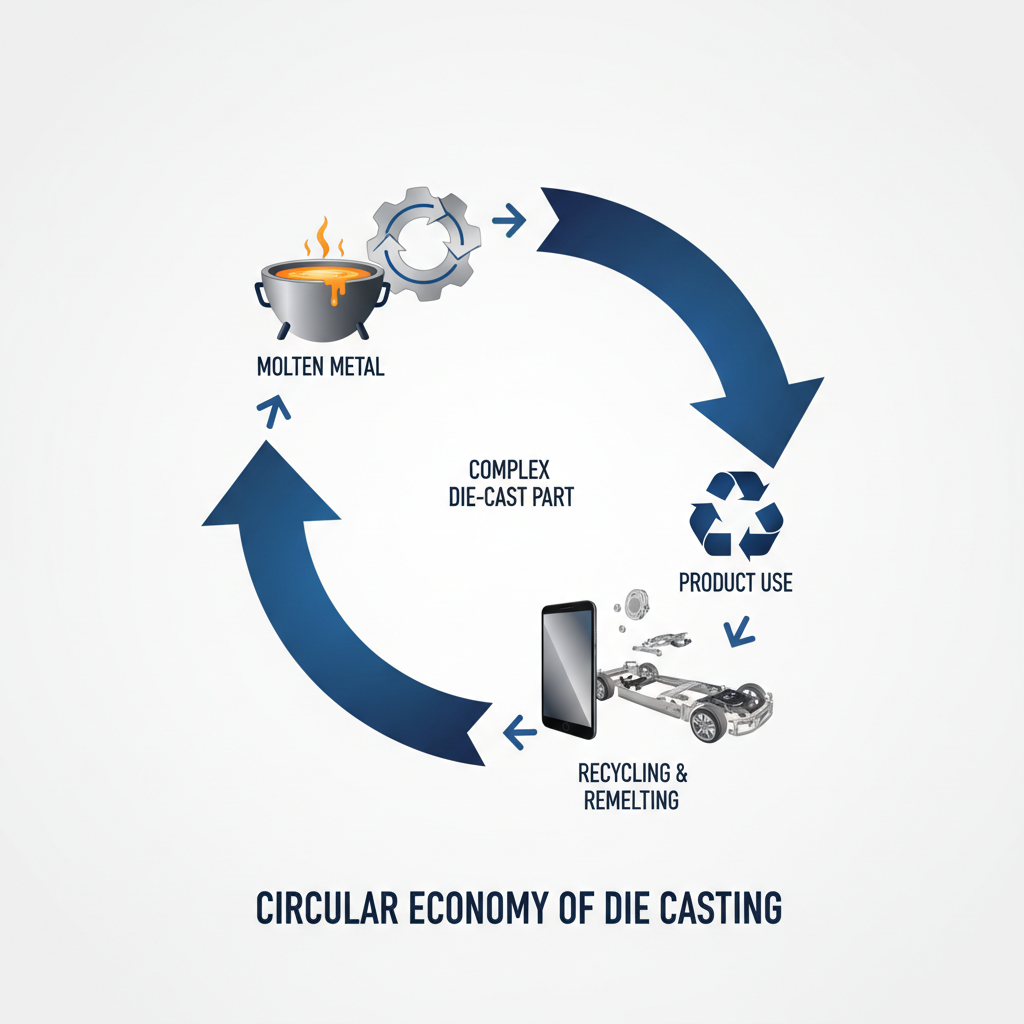

În ciuda provocărilor sale, turnarea în forme oferă căi puternice spre sustenabilitate care adesea depășesc aspectele negative, mai ales atunci când sunt utilizate tehnologii moderne și cele mai bune practici. Capacitatea industriei de a reduce impactul asupra mediului este fundamentată pe reciclabilitatea materialelor, eficiența procesului și beneficiile funcionale ale componentelor produse. Aceste avantaje o fac o tehnologie esențială pentru o economie circulară.

Cel mai semnificativ avantaj din punct de vedere al mediului îl reprezintă reciclabilitatea superioară a aliajelor utilizate. Metale precum aluminiul, zincul și magneziul pot fi reciclate la nesfârșit fără a-și pierde proprietățile structurale. Așa cum a subliniat MRT Castings , multe operațiuni folosesc în principal aliaje de aluminiu secundar (reciclat), ceea ce reduce semnificativ impactul asupra mediului asociat cu extracția și rafinarea minereului primar. Utilizarea aluminiului reciclat necesită până la 95% mai puțină energie decât producerea acestuia din materii prime, determinând o reducere masivă a amprentei de carbon generală.

Eficiența energetică în timpul procesului de fabricație este un alt avantaj important. Turnarea sub presiune este un proces rapid și de mare volum care, conform Neway Precision , utilizează considerabil mai puțină energie decât metodele convenționale de fabricație, cum ar fi prelucrarea extensivă dintr-un bloc masiv de metal. Deoarece este un proces aproape net-formă, minimizează necesitatea operațiilor secundare intensive din punct de vedere energetic, economisind atât timp, cât și resurse.

În plus, turnarea sub presiune permite consolidarea componentelor și ușurarea acestora, ceea ce aduce beneficii semnificative pentru mediu în aval. O singură piesă complexă realizată prin turnare sub presiune poate înlocui adesea un ansamblu format din mai multe componente fabricate din materiale diferite, cum ar fi oțelul și plasticul. Aceasta simplifică procesul de fabricație, reduce utilizarea materialelor și scade greutatea produsului final. În industria auto, această ușurare este esențială pentru îmbunătățirea eficienței combustibilului și pentru extinderea autonomiei vehiculelor electrice. Companiile specializate în componente de înaltă precizie, cum ar fi AmTech International , au un rol esențial în producerea matrițelor personalizate și a pieselor metalice care fac posibile aceste proiecte avansate și consolidate pentru furnizorii auto importanți.

Pentru a maximiza aceste beneficii, producătorii pot urma câțiva pași esențiali:

- Acorda prioritate materialelor reciclate: Solicitați activ și specificați aliaje secundare cu un conținut ridicat de material reciclat pentru a minimiza energia incorporată a produselor.

- Optimizează utilizarea energiei: Investiți în cuptoare de topire cu randament ridicat și implementați programări inteligente pentru a reduce consumul de energie în timpul stațiunilor inactivități.

- Implementarea sistemelor în circuit închis: Puneți în aplicare sisteme robuste pentru colectarea, sortarea și retopirea tuturor deșeurilor metalice din interior, minimizând cantitatea de deșeuri trimise la depozitele de deșeuri.

- Proiectarea pentru ușurare: Colaborați cu clienții pentru a proiecta componente care să fie rezistente, dar ușoare, valorificând capacitățile unice ale procesului de turnare sub presiune.

- Adoptarea tehnologiilor moderne: Utilizați software de simulare a proceselor și echipamente avansate pentru a îmbunătăți randamentul și a reduce defectele, sporind astfel eficiența materialelor și a energiei.

Rolul esențial al aluminiului în turnarea sub presiune ecologică

Deși diverse metale sunt utilizate în turnarea sub presiune, aluminiul se remarcă ca materialul de alegere pentru producția ecologică. Combinatia sa unică de proprietăți—fiind ușor, rezistent și reciclabil la nesfârșit—îl face un pilon al proiectării durabile a produselor. Decizia de a utiliza aluminiu poate reduce semnificativ impactul asupra mediului al unui component pe întreaga sa durată de viață, de la producție până la finalul ciclului de viață.

Principala avantajă ecologică a aluminiului este reciclabilitatea acestuia. Producerea aluminiului primar din minereu de bauxită este un proces intensiv din punct de vedere energetic. Cu toate acestea, reciclarea aluminiului economisește aproximativ 95% din acea energie. Acest lucru înseamnă că o piesă turnată sub presiune din aluminiu secundar (reciclat) are un impact de carbon semnificativ mai mic decât una fabricată din material virgin. Deoarece aluminiul nu se degradează în timpul reciclării, poate fi reutilizat din nou și din nou, creând un sistem în buclă închisă care stă la baza economiei circulare.

Densitatea scăzută a aluminiului este un alt factor esențial. Aceasta este de aproximativ trei ori mai mică decât cea a oțelului, permițând producerea de componente ușoare fără a sacrifica rezistența. Acest aspect are un impact deosebit în industria auto și aerospațială, unde reducerea greutății este direct legată de eficiența combustibilului și emisiile mai reduse. Un vehicul mai ușor consumă mai puțin combustibil sau, în cazul vehiculelor electrice, necesită mai puțină energie pentru a funcționa, ceea ce extinde autonomia și reduce amprenta ecologică generală.

Procesul de turnare sub presiune este, de asemenea, deosebit de potrivit pentru aluminiu. Metalul are un punct de topire relativ scăzut în comparație cu metalele feroase, ceea ce reduce energia necesară pentru etapa de topire. Conductivitatea sa termică excelentă permite o răcire mai rapidă și timpi de ciclu mai reduși, crescând eficiența producției și diminuând în continuare consumul de energie pe piesă. Luând în considerare întregul ciclu de viață, turnarea sub presiune a aluminiului se dovedește constant a fi o opțiune mai durabilă pentru multe aplicații.

Iată o comparație simplificată a modului în care se compară aluminiul cu alte materiale comune pentru un component ipotetic:

| Factor | Aluminiu turnător | Stampilarea oțelului | Injectare Plastic |

|---|---|---|---|

| Greutatea componentei | Scăzut | Înaltelor | Foarte scăzută |

| Energie necesară pentru producție | Medie (ridicată dacă este primar) | Înaltelor | Scăzut |

| Reciclabilitate la sfârșitul ciclului de viață | Excelentă (reciclabil la nesfârșit) | Bună (reciclabil) | Slabă (adesea reutilizat parțial sau depozitat la groapă) |

| Impact al ciclului de viață | Scăzut (în special cu conținut reciclabil) | Înaltelor | Mediu (bazat pe combustibili fosili) |

Navigarea viitorului producției durabile

Adoptarea unor practici durabile în turnarea sub presiune nu mai este o opțiune, ci o necesitate pentru un viitor al producției rezilient și competitiv. Acest drum implică o schimbare conștientă de la metodele tradiționale la o abordare holistico care ia în considerare întregul ciclu de viață al unui produs. Prin concentrarea asupra alegerii materialelor, eficienței energetice, minimizării deșeurilor și a proiectării inovatoare, industria turnării sub presiune își poate consolida rolul de contributor esențial la o economie circulară globală.

Dovezile sunt clare: impactul asupra mediului al turnării sub presiune nu este fix, ci este rezultatul direct al alegerilor făcute de producători și proiectanți. Alegerea aluminiului reciclat, investiția în tehnologii eficiente din punct de vedere energetic și proiectarea pentru ușurare nu aduc beneficii doar mediului—ci conduc și la avantaje economice prin economii de costuri și o performanță sporită a produselor. Pe măsură ce reglementările se strâng și cererea consumatorilor pentru produse ecologice crește, aceste practici durabile vor deveni standardul pentru liderii din industrie.

În final, calea de urmat necesită colaborare de-a lungul întregului lanț de aprovizionare. De la furnizorii de materiale dedicați oferirii unor aliaje reciclate de înaltă calitate, până la utilizatorii finali care prioritizează o proiectare durabilă, fiecare parte interesată are un rol de jucat. Prin continuarea inovării și adoptarea unor practici responsabile, turnarea sub presiune va rămâne un proces esențial de fabricație, tot mai durabil, pentru generațiile viitoare.

Întrebări frecvente

1. Este turnarea sub presiune ecologică?

Turnarea sub presiune poate fi extrem de ecologică, în principal datorită materialelor utilizate. Aproape toate metalele comune în turnarea sub presiune, cum ar fi aluminiul, zincul și magneziul, sunt complet reciclabile. Procesul în sine este de asemenea eficient, generând deșeuri minime (formă apropiată de cea finală) și permițând refuzurilor să fie topite din nou și reutilizate. Atunci când este combinat cu aliaje reciclate și mașinării eficiente din punct de vedere energetic, acesta este considerat unul dintre cele mai durabile metode de fabricație.

2. Care este dezavantajul principal al turnării sub presiune?

Dezavantajul principal al turnării sub presiune îl reprezintă costul ridicat inițial al echipamentelor. Matrițele, sau formele, sunt realizate din oțel călit și necesită o investiție semnificativă și timp de producție pentru a fi realizate. Acest lucru face ca procesul să fie cel mai rentabil pentru serii mari de producție, unde costul matriței poate fi distribuit pe mii sau milioane de piese. Pentru serii mici de producție, costul echipamentului poate fi prohibitiv.

3. Care sunt pericolele asociate cu turnarea sub presiune?

Principalele pericole într-o instalație de turnare sub presiune sunt legate de temperaturile ridicate și presiunile mari implicate. Muncitorii sunt expuși la riscul arsurilor grave cauzate de metalul topit sau suprafețele fierbinți. Alte pericole potențiale includ răni provocate de mașinile aflate în mișcare, tăieturi din cauza pieselor turnite ascuțite sau a surplusului de material, precum și alunecări sau căderi. Echipamentele individuale de protecție (EIP), protocoalele stricte de siguranță și o igienă corespunzătoare a locului de muncă sunt esențiale pentru reducerea acestor riscuri.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —