Turnare sub presiune vs Turnare în nisip: Alegerea potrivită pentru blocurile de motor

REZUMAT

La compararea turnării sub presiune cu turnarea în formă de nisip pentru blocurile de motor, turnarea în nisip este o metodă foarte răspândită și versatilă. Deși turnarea sub presiune oferă o finisare superioară a suprafeței și o precizie mai mare, costurile ridicate ale matrițelor o fac mai puțin utilizată pentru blocurile de motor mai mari și mai complexe, deși este folosită pentru anumite proiecte din aluminiu cu producție în masă. Turnarea în nisip oferă combinația esențială de cost inițial scăzut, flexibilitate în proiectare pentru canale interne complicate și capacitatea de a prelucra aliajele necesare de fontă și aluminiu, făcând-o astfel opțiunea superioară pentru această aplicație specifică.

Procesele de bază explicate: Înțelegerea turnării sub presiune și a turnării în nisip

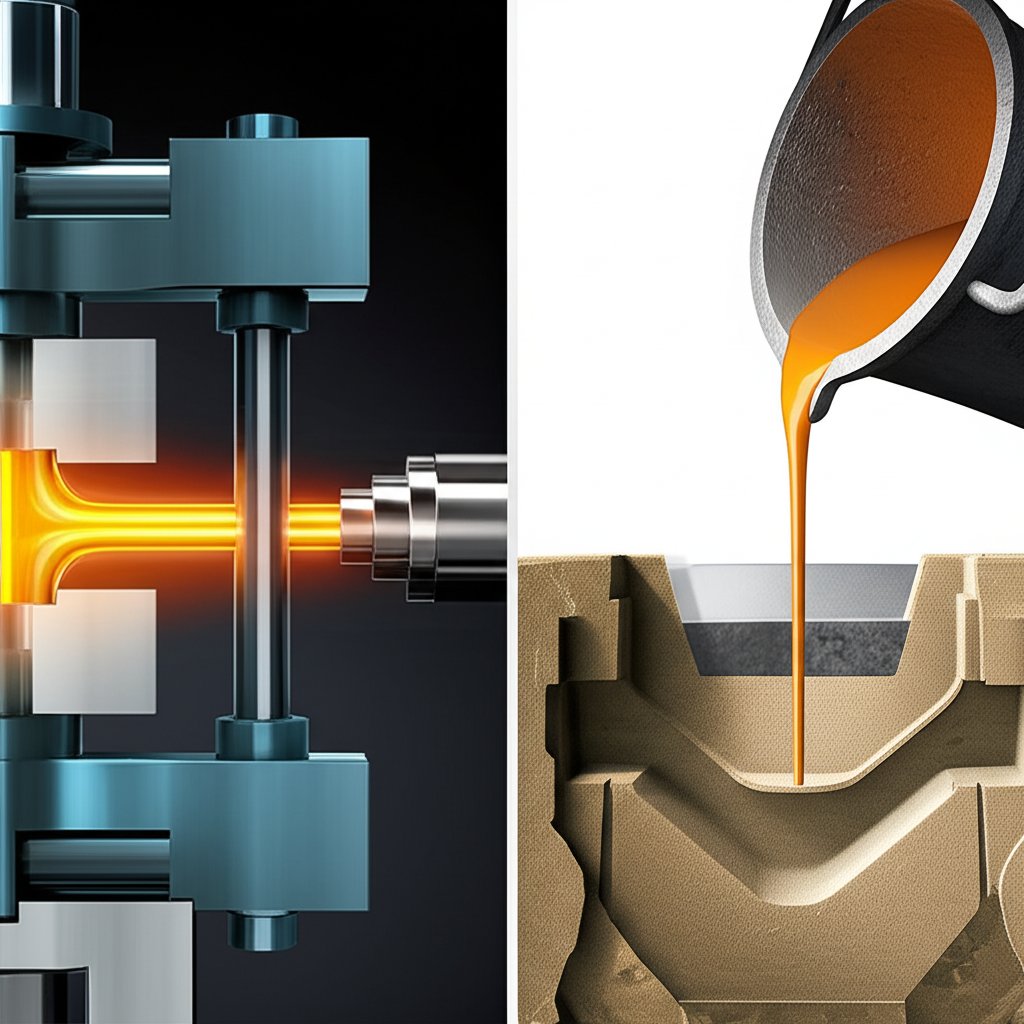

Pentru a înțelege de ce o metodă este preferată în comparație cu cealaltă pentru blocurile de motor, este esențial să cunoaștem principiile fundamentale ale ambelor metode: turnarea sub presiune și turnarea în nisip. Deși ambele presupun turnarea metalului topit într-o formă pentru a crea o piesă, materialele, metodele și mecanismele lor sunt foarte diferite, ceea ce duce la rezultate distincte în ceea ce privește costul, precizia și aplicația.

Ce este injectarea prin presare?

Găsirea prin matriță este un proces de fabricare care forțează metalul topit într-o cavitate de formă reutilizabilă, cunoscută sub numele de matriță, sub presiune ridicată. Aceste matrițe sunt de obicei prelucrate din oțel răcit și constau din două jumătăți care sunt fixate împreună în mod sigur în timpul injectării. Potrivit informaţiilor de la experţi în producţie, cum ar fi Neway Precision , acest proces de înaltă presiune permite crearea de piese cu o precizie dimensională excepțională și o finisaj fină a suprafeței. Este cel mai potrivit pentru metalele neferoase, cum ar fi aluminiul, zincul și magneziul.

Procesul de turnare prin matriță urmează în general următoarele etape:

- Pregătirea matriței: În cazul în care se utilizează un dispozitiv de filtrare, se utilizează un dispozitiv de filtrare.

- Injecţie: Metalul topit este injectat în cavitatea matricei la viteză și presiune ridicate.

- Răcire: Metalul se răcește și se solidifică rapid în interiorul matriței.

- Ejecție: Jumătățile de matriță sunt deschise, iar turnarea solidă este îndepărtată prin stivule ejectante.

Ce este aruncarea nisipului?

Găsirea cu nisip este una dintre cele mai vechi și mai versatile metode de turnare a metalelor. Utilizează o matriţă făcută din nisip compactat, nu din metal. După cum au detaliat surse precum Gabrian , un model al părții finale este presat în nisip pentru a crea cavitatea mucegaiului. Moldurile din nisip sunt folositoare, ceea ce înseamnă că sunt distruse pentru a elimina turnarea și trebuie să se creeze o nouă formă pentru fiecare piesă. Acest proces este ideal pentru componente mari și poate fi utilizat cu o mare varietate de metale, inclusiv cele cu puncte de topire ridicate, cum ar fi fierul, oțelul, bronzul și alamă.

Pașii tipici în turnarea nisipului includ:

- Fabricarea mucegaiului: Nisipul este împachetat strâns în jurul unui model, care este apoi îndepărtat pentru a lăsa o cavitate în forma piesei. Nivelurile de nisip pot fi plasate în mucegai pentru a crea caracteristici interne complexe.

- Turnare: Metalul topit este turnat în cavitatea formei, de obicei folosind gravitația pentru a umple spațiul.

- Solidificare: Metalul este lăsat să se răcească și să se întărească în mucegaiul de nisip.

- - Nu! Odată ce se solidifică, mucegaiul de nisip este rupt pentru a elibera piesa. Apoi, partea este curățată pentru a elimina orice nisip rămas.

Comparaţie între părţi: Diferenţele cheie dintre turnarea prin matriţă şi turnarea prin nisip

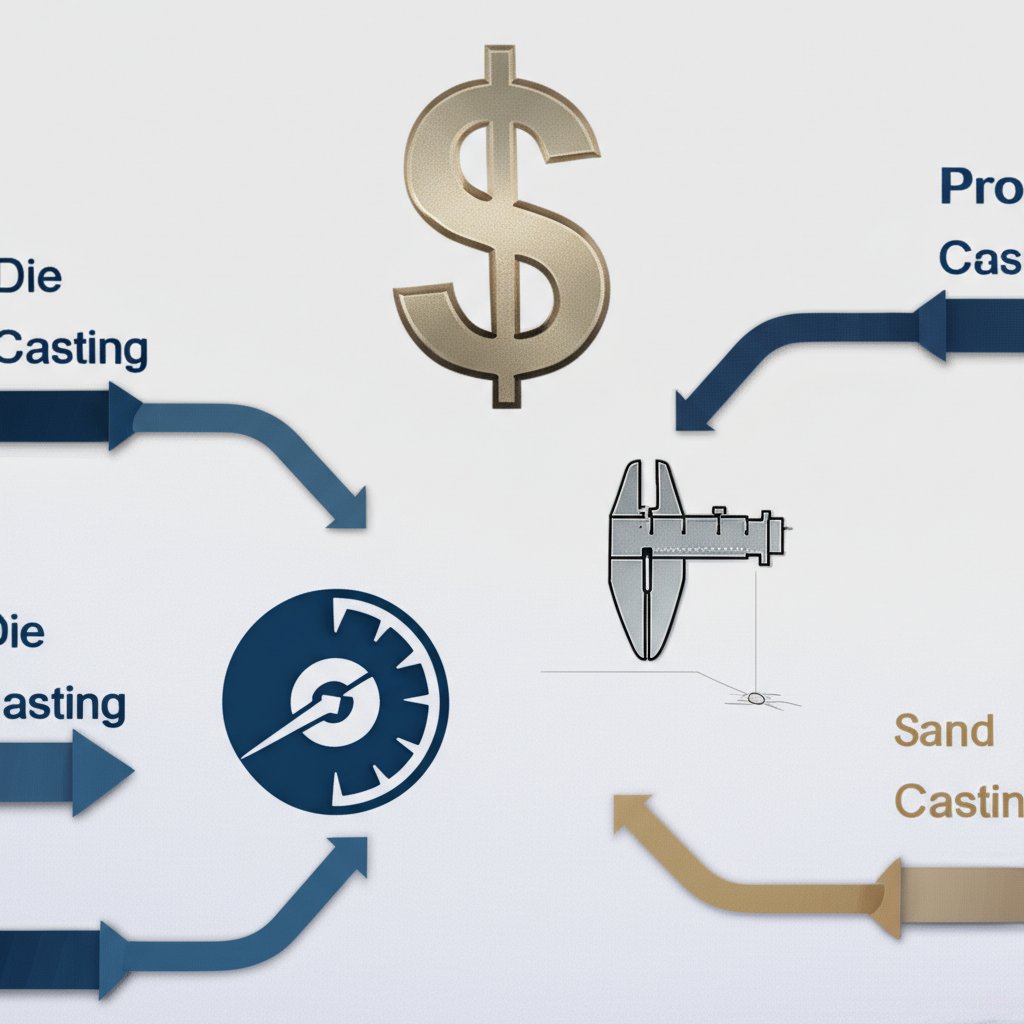

Alegerea dintre turnarea prin matriță și turnarea prin nisip depinde de o serie de compromisuri legate de cost, volum, precizie și material. Pentru ingineri și designeri de produse, înțelegerea acestor diferențe este esențială pentru a lua o decizie comercială sănătoasă. În timp ce un proces oferă viteză și precizie, celălalt oferă flexibilitate și rentabilitate pentru anumite aplicații.

Tabelul de mai jos, sintetizat din date din mai multe resurse de producție, oferă o imagine de ansamblu clară a diferențelor principale.

| Factor | Găsirea prin matriță | Fundare în nisip |

|---|---|---|

| Costul sculelor | Foarte ridicate (tăieri de oțel prelucrate) | Foarte scăzut (tipare simple) |

| Volumul de producție | Ideal pentru volumul mare (10.000+ piese) | Cost eficient pentru volume mici și medii |

| Finalizare suprafață | Excelentă, finisaj neted | Finisaj dur, texturat |

| Precizie dimensională | Precizie ridicată (toleranțe stricte, de exemplu, ± 0,1 mm) | Precizie mai mică (toleranțe mai mari) |

| Complexitatea Părții | Excelent pentru pereţi subţiri şi detalii complicate | Excelent pentru piese mari cu geometrii interne complexe (cu utilizarea de miezuri) |

| Viteza de productie | Timpuri de ciclu foarte rapide (secunde pe parte) | Timpuri de ciclu mai lente (de la minute la ore pe parte) |

| Opțiuni de Material | Limitate la aliajele neferoase (Al, Zn, Mg) | Practic orice metal (Fer, Oțel, Bras, Bronz, Aluminiu) |

Costurile utilajelor și volumul producției sunt cele mai importante diferenţiere. Costul inițial ridicat al fabricării unui matriciu de oțel pentru turnarea prin imprimare poate fi justificat numai de producția în masă, în care costul pe piesă devine foarte scăzut. În schimb, costul scăzut al tiparelor pentru turnarea în nisip o face perfectă pentru prototipuri, rulare mică sau piese foarte mari, unde un matriciu din oțel ar fi prohibitiv de scump.

Finisajul suprafeței și precizia sunt avantajele cheie ale turnării prin matriță. După cum a remarcat Lupton & Place , mucegaiul de oțel neted și injecția la presiune ridicată dau naștere la o finisaj superior, care de multe ori nu necesită o postprocesare. Găsirea cu nisip produce în mod inerent o suprafață mai dură datorită texturii nisipului, ceea ce înseamnă că piesele au adesea nevoie de prelucrare secundară sau finisare.

Complexitatea şi mărimea părţilor să prezinte o comparaţie mai nuanţată. Găsirea prin tipare se remarcă în producerea de piese cu pereţi foarte subţiri şi detalii exterioare fine şi complicate. Cu toate acestea, turnarea cu nisip este mult mai flexibilă pentru producerea de piese foarte mari și poate crea pasaje interne incredibil de complexe, cum ar fi capacele de apă dintr-un bloc de motor, folosind miezuri de nisip de unică folosință în macheta principală.

Aplicarea blocului motorului: De ce domină turnarea nisipului

În ceea ce privește fabricarea unui bloc de motor, avantajele teoretice ale preciziei și vitezei turnării prin matriță sunt complet eclipsate de limitările sale practice și economice. Găsirea nisipului este o metodă foarte populară pentru această aplicație din mai multe motive clare și convingătoare. Complexitatea, dimensiunea şi economia de producţie a unui bloc de motor se aliniază perfect cu punctele forte ale turnării în nisip.

Principala barieră pentru turnarea prin matriță este costul astronomic al uneltelor. Un bloc de motor este o componentă mare și foarte complexă. Crearea unei matriţe din oţel întărit capabilă să o producă ar costa milioane de dolari şi ar dura mult timp pentru a fi dezvoltată. Având în vedere că producătorii de automobile actualizează frecvent designul motorului, această investiţie masivă într-un mucegai permanent este pur şi simplu imposibilă. Găsirea în nisip, cu formele sale ieftine, de unică folosință, permite modificări rapide și ieftine ale proiectului.

În plus, proiectarea unui bloc de motor se bazează pe canale interne complicate pentru lichidul de răcire (jacușe de apă) și galerii de ulei. Aceste geometrii interne complexe sunt perfect potrivite pentru turnarea nisipului. În acest proces se folosesc miezuri de nisip formate cu precizie, care sunt plasate în interiorul formei principale. După ce metalul este turnat şi solidificat, miezul de nisip este pur şi simplu rupt şi scuturat, lăsând în urmă o reţea complexă de pasaje. Realizarea acestui lucru cu o matriţă permanentă din oţel ar fi aproape imposibilă şi extraordinar de costisitoare.

În cele din urmă, turnarea în nisip este suficient de versatilă pentru a manipula materialele utilizate în mod obișnuit pentru blocuri de motoare, și anume aliajele de fier și aluminiu. În timp ce blocurile de aluminiu pot fi turnate prin die-cast, procesul este în general rezervat pentru motoarele mai mici. Pentru blocurile mari și robuste utilizate în majoritatea vehiculelor, în special cele din fier, turnarea cu nisip este singura soluție practică și rentabilă. Această flexibilitate asigură producătorilor posibilitatea de a alege cel mai bun material pentru performanță și durabilitate, fără a fi limitați de procesul de fabricație.

Dincolo de turnare: o privire la forjarea și investirea turnării

În timp ce discuția se concentrează adesea pe turnarea prin matriță față de turnarea prin nisip, alte procese de fabricație oferă diferite seturi de avantaje pentru aplicații specifice. Înțelegerea acestor alternative, cum ar fi turnarea și forjarea de investiții, oferă o imagine mai completă inginerilor care aleg o metodă de producție.

Fuziune Investițională , aşa cum se explică prin resurse precum Howard Precision Metals , este o altă metodă de turnare cunoscută pentru producerea de piese cu o finisaj superficial excepțional și o precizie dimensională ridicată, adesea superioară turnării prin matriță. Se foloseşte un model de ceară pentru a crea o formă de ceramică, care este apoi topită înainte de a fi turnată metalul. Acest proces este ideal pentru piese foarte complexe și complicate (cum ar fi lamele de turbină) și poate fi utilizat cu o gamă largă de metale ferosi și nonferosi. Cu toate acestea, este, în general, mai scump și mai lent decât turnarea prin matriță, ceea ce o face potrivită pentru aplicații cu volum mai mic și precizie ridicată.

Este important să se distingă, de asemenea, turnarea de forjare . Forjarea nu implică metal topit; în schimb, prelucrează o bucată solidă de metal folosind forțe de compresiune, fie prin ciocănire, fie prin presare. Acest proces duce la piese cu rezistență și durabilitate superioare, deoarece structura internă granulară a metalului este rafinată și aliniată. Pentru componente auto critice, supuse la sarcini mari, unde rezistența este esențială, forjarea este adesea metoda preferată. Pentru companii care caută soluții de înaltă performanță, furnizori specializați precum Shaoyi (Ningbo) Metal Technology oferă piese auto forjate de precizie, demonstrând importanța acestui proces în industrie.

Întrebări frecvente

1. Este turnarea în cochilă mai bună decât turnarea în nisip?

Niciunul dintre procese nu este universal „mai bun”; alegerea ideală depinde în totalitate de cerințele proiectului. Turnarea sub presiune este superioară pentru producția în mare volum a pieselor mici și medii care necesită o precizie ridicată și o finisare superficială netedă. Turnarea în nisip este mai potrivită pentru piese mari, volume mici de producție, componente cu geometrii interne complexe și proiecte în care costul scăzut inițial al matrițelor este esențial.

2. Ce tip de turnare este utilizat pentru blocurile de motor?

Turnarea în nisip este o metodă foarte des utilizată pentru fabricarea blocurilor de motor, în special pentru modelele din fontă și pentru producția în volum redus din aluminiu. Deși alte metode, cum ar fi turnarea sub presiune, sunt folosite și pentru blocuri din aluminiu în producție de mare serie, capacitatea turnării în nisip de a produce în mod economic piese mari, complexe, cu canale interne intricate, o face o alegere populară.

3. De ce se utilizează turnarea în nisip pentru blocurile de motor?

Turnarea în nisip este utilizată pentru blocurile de motor datorită unei combinații de factori. În primul rând, costurile cu utilajele sunt semnificativ mai mici decât la turnarea sub presiune, ceea ce este esențial pentru o piesă atât de mare și permite actualizări frecvente ale designului. În al doilea rând, poate crea ușor canalele interne complexe necesare pentru lichidul de răcire și ulei, folosind miezuri din nisip refolosibile. În cele din urmă, este extrem de versatilă și potrivită pentru aliajele de fontă și aluminiu utilizate în mod obișnuit la blocurile de motor.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —