Stăpânirea proiectării profilului de extrudare din aluminiu interblocabil

Stăpânirea proiectării profilului de extrudare din aluminiu interblocabil

REZUMAT

Proiectarea eficientă a profilelor de extrudare din aluminiu cu îmbinare se bazează pe selectarea geometriei potrivite a îmbinării și menținerea toleranțelor dimensionale precise. Prin crearea unor elemente integrate, cum ar fi îmbinări prin clipire, cozi de rândunică și îmbinări imbricate, proiectanții pot realiza ansambluri puternice și stabile fără a depinde de elemente de fixare tradiționale. Succesul necesită o înțelegere profundă a proprietăților materialelor, a consistenței grosimii pereților și a modului în care forma profilului influențează fabricabilitatea și eficiența asamblării.

Principiile fundamentale ale proiectării extruziunii cu încărcare

Proiectarea extruziunilor din aluminiu cu îmbinare prin încăstrare este o abordare strategică pentru crearea unor conexiuni elegante, puternice și eficiente între componente. Spre deosebire de asamblările simple cap la cap, care necesită elemente de fixare externe sau sudură, profilele cu încăstrare dispun de geometrii integrate complementare care le permit să se conecteze direct. Această metodă simplifică asamblarea, reduce lista de materiale și adesea sporește integritatea structurală a produsului final. Principiul de bază constă în utilizarea procesului de extrudare însuși pentru a crea secțiuni transversale complexe care îndeplinesc atât un rol structural, cât și unul de conectare.

Versatilitatea procesului de extrudare a aluminiului permite crearea unui număr mare de tipuri de îmbinări, fiecare potrivită pentru aplicații diferite și cerințe de performanță. Aceste îmbinări sunt clasificate în principal după metoda de asamblare și în funcție de faptul dacă creează o legătură permanentă sau demontabilă. Înțelegerea acestor tipuri fundamentale reprezintă primul pas către valorificarea deplină a potențialului lor într-un proiect.

Geometrii comune ale îmbinărilor și mecanica acestora

Mai multe tipuri principale de îmbinări încastre sunt frecvent utilizate în proiectarea produselor, fiecare având proprietăți mecanice distincte. Câteva dintre cele mai importante includ:

- Îmbinări cu fixare rapidă: Cunoscute și sub numele de îmbinări cu blocare rapidă, acestea sunt concepute pentru asamblare rapidă, adesea permanentă. Se bazează pe proprietățile elastice ale aluminiului, unde o componentă flexibilă (cum ar fi un cârlig sau o agrafă) se deformează temporar în timpul inserării și revine apoi la forma sa inițială pentru a bloca cele două profile împreună. Această metodă este excelentă pentru reducerea timpului de asamblare și eliminarea necesității utilizării unor componente suplimentare.

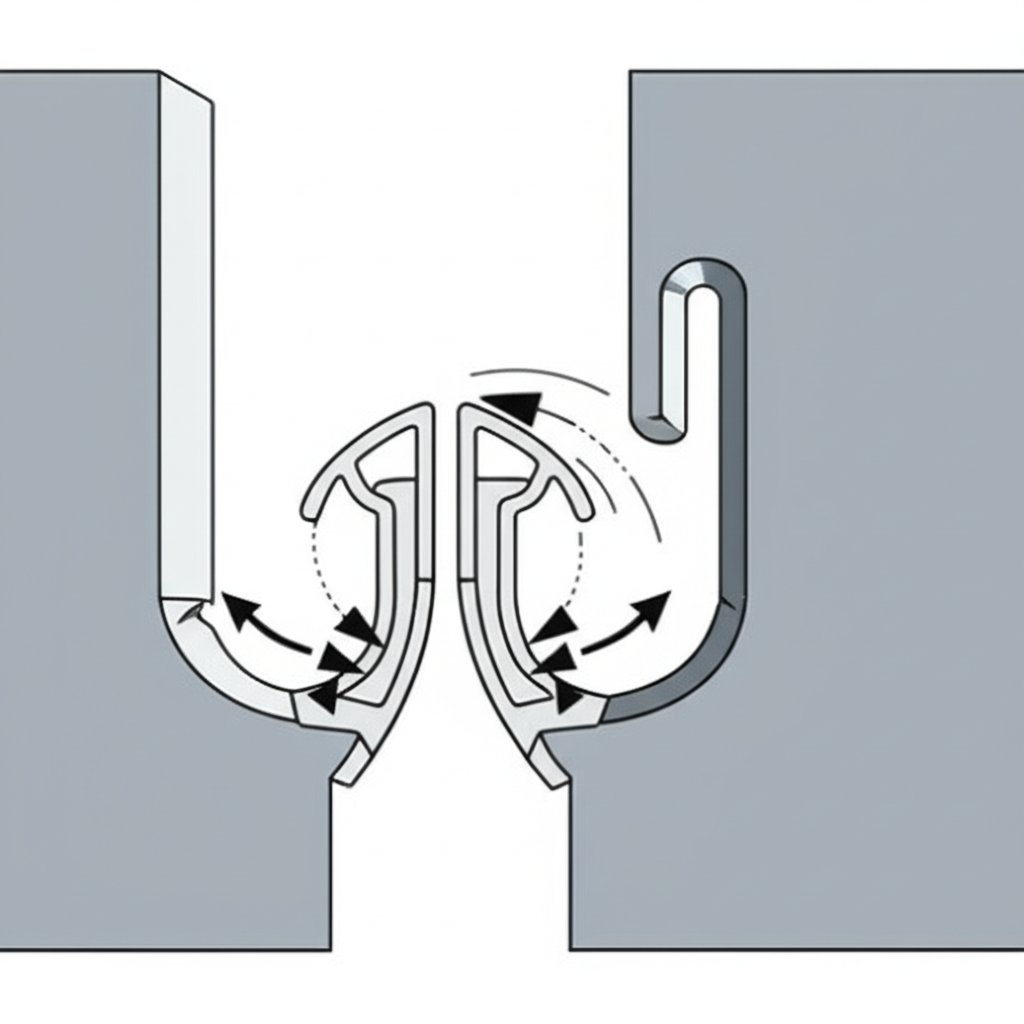

- Îmbinări încastre: Această categorie se referă adesea la îmbinări care se asamblează printr-o mișcare de rotație, cum ar fi un sistem modificat de limbă și canelură, în care elemente curbe împiedică dezasamblarea prin tragere liniară. Legătura este sigurizată odată asamblată și poate fi desfăcută doar printr-o mișcare de rotație inversă, fiind astfel foarte rezistentă la separare în condiții normale de solicitare.

- Îmbinări de încadrare: Aceste îmbinări folosesc suprafețe potrivite precum un sistem clasic de limbă și canelură sau suprapunere parțială pentru a obține o aliniere precisă. Deși aliniază piesele perfect, ele nu le blochează de obicei singure și pot necesita adezivi sau elemente de fixare secundare pentru a crea o asamblare permanentă sau semipermanentă. Funcția lor principală este alinierea și distribuirea sarcinii.

- Îmbinări cu joc minim (Slip-Fit): Uneori numite îmbinări cu manșon, aceste profile sunt concepute să alunece unul în celălalt de-a lungul întregii lor lungimi. Acest lucru creează o conexiune puternică și continuă, ideală pentru aplicații liniare, dar poate fi dificil de asamblat în spații restrânse.

Considerente cheie de proiectare pentru performanță optimă

Crearea unui profil din aluminiu interblocabil de succes necesită mai mult decât alegerea unui tip de îmbinare; presupune o analiză atentă a mai multor parametri tehnici esențiali. Acești factori influențează direct rezistența piesei, posibilitățile de fabricație, costul și performanța generală în aplicația pentru care este destinată. Neglijarea acestor detalii poate duce la piese dificil de produs, care nu îndeplinesc specificațiile de performanță sau care sunt nejustificat de scumpe. Așa cum se precizează în practicile recomandate de experții din industrie, acordarea atenției acestor elemente din faza incipientă de proiectare previne refacerile costisitoare.

O extrudare bine proiectată echilibrează geometria ideală cu limitările practice ale procesului de extrudare. Factori precum proprietățile aliajului de aluminiu, uniformitatea grosimii pereților și precizia toleranțelor dimensionale sunt de importanță maximă. Fiecare decizie reprezintă un compromis între performanță, cost și ușurința fabricației, fiind necesară o abordare holistică pentru a obține un design optimizat.

Toleranțe, Grosimea Peretelui și Selectarea Materialului

Precizia este esențială, în special pentru caracteristici precum îmbinările prin clic, unde dimensiunile exacte determină forța de blocare și durabilitatea. Inginerii trebuie să identifice care dimensiuni sunt critice pentru funcționare și să aplice toleranțe mai strânse doar acolo unde este necesar, pentru a controla costurile. Comunicarea clară a acestor cerințe către producătorul de profile prin extrudare asigură faptul că produsul final va funcționa conform așteptărilor.

Grosimea peretelui este un alt factor crucial. Variațiile mari ale grosimii peretelui în cadrul unui singur profil pot cauza rate diferite de răcire în timpul procesului de fabricație, ceea ce duce la deformații sau inexactități dimensionale. O practică recomandată este menținerea unei grosimi uniforme a peretelui, ori de câte ori este posibil. Dacă variațiile sunt inevitabile, proiectarea unor tranziții linii între diferitele grosimi ajută la asigurarea unui flux constant al materialului prin matrița de extrudare.

Alegerea aliajului de aluminiu are, de asemenea, un impact semnificativ. Diferitele aliaje oferă combinaţii unice de rezistenţă, rezistenţă la coroziune, finisare a suprafeţei şi extruzibilitate. De exemplu:

- 6063 Aloi: Adesea ales pentru finisarea superficială excelentă și extrudarea sa, ceea ce îl face ideal pentru aplicații arhitecturale și decorative.

- 6061 Aloi: Oferă o rezistență superioară și o bună rezistență la coroziune, potrivită pentru componentele structurale.

- 7075 Aliu: Oferă o rezistență foarte ridicată, ceea ce îl face o alegere comună pentru aplicații aerospațiale și de apărare.

Un ghid practic pentru proiectarea unor articulaţii comune

Transformarea principiilor teoretice în geometrie funcțională este momentul în care proiectarea devine un exercițiu practic. Proiectarea unei caracteristici de îmbinare robuste necesită o abordare pas cu pas care ia în considerare forțele implicate, procesul de asamblare și comportamentul materialului. Două dintre cele mai comune și eficiente caracteristici de îmbinare sunt îmbinarea cu cârlige (snap-fit) și coada de rândunică (un tip de îmbinare alunecoasă sau de încuiere). Stăpânirea proiectării acestora oferă o bază solidă pentru crearea unei game largi de profile personalizate.

Pentru orice proiectare de îmbinare, procesul începe cu definirea cerințelor funcionale. Va fi îmbinarea permanentă sau demontabilă? Ce sarcini trebuie să suporte? Cum va realiza utilizatorul asamblarea? Răspunsurile la aceste întrebări vor ghida deciziile geometrice, cum ar fi unghiul unui cârlig de blocare sau adâncimea unui canal receptor. Este esențial să se vizualizeze întregul ciclu de viață al îmbinării, de la extrudare până la asamblarea finală și utilizare.

Proiectarea unei îmbinări cu cârlige

Îmbinările prin clic sunt apreciate pentru viteza de asamblare și designul fără elemente de fixare. Crearea uneia eficiente implică o echilibrare atentă între flexibilitate și rezistență.

- Definiți mecanismul de blocare: Cel mai frecvent design este un cârlig sau o barbă în consolă care se deformează la introducerea într-o crestătura receptoare și revine la poziție, creând un contrafilet care împiedică separarea. Unghiul de intrare al barei ar trebui să fie treptat (de exemplu, 30-45 de grade) pentru a ușura asamblarea, în timp ce fața de blocare ar trebui să fie mai abruptă (de exemplu, 90 de grade) pentru o fixare sigură în aplicațiile permanente.

- Calculați deflexia și tensiunea: Elementul în consolă trebuie să fie suficient de flexibil pentru a se deforma fără a depăși limita elastică a aliajului de aluminiu, ceea ce ar provoca o deformare permanentă. Acest lucru necesită un calcul atent bazat pe modulul de elasticitate și rezistența la curgere a materialului. Grosimea și lungimea brațului flexibil sunt variabilele principale care pot fi ajustate.

- Asigurați toleranțele corespunzătoare: Succesul unei îmbinări rapide depinde de dimensiuni precise. Interferența dintre cârlig și elementul receptor trebuie controlată strict. O interferență prea mare va genera o forță excesivă de montaj sau va provoca ruperea, în timp ce una prea mică va duce la o conexiune slabă și nesigură.

Proiectarea unei îmbinări tip coadă de rândunică

Îmbinările tip coadă de rândunică, o formă de îmbinare cu alunecare, oferă o rezistență excelentă la forțele de tracțiune și asigură o aliniere precisă. Procesul de proiectare se concentrează pe crearea unei geometrii auto-aliniante și blocante din punct de vedere mecanic.

- Stabiliți geometria: O coadă de rândunică clasică are un limb trapezoidal care alunecă într-un canal potrivit. Pentru un blocare rotativă, suprafețele de îmbinare sunt curbe. Unghiul cozii de rândunică determină rezistența sa de fixare; unghiuri mai mari oferă o blocare mecanică mai puternică, dar pot necesita o precizie mai mare în fabricație.

- Luați în considerare metoda de asamblare: Un nut drept necesită o alunecare liniară pentru asamblare. Aceasta este o soluție simplă, dar necesită un spațiu liber la unul dintre capetele extrudării. Blocarea prin rotație se realizează prin înclinarea unei piese față de cealaltă și apoi rotirea ei în poziție, ceea ce este util în ansamblurile închise unde alunecarea liniară este imposibilă.

- Gestionarea frecării și a jocului: Potrivirea dintre componentele mascul și femelă trebuie să fie precisă. Este necesar un joc mic pentru a permite o asamblare ușoară și pentru a compensa toleranțele de fabricație și finisajele superficiale (cum ar fi anodizarea, care adaugă grosime). Proiectarea trebuie să vizeze o potrivire strânsă care minimizează jocul, fără a face asamblarea prea dificilă.

Optimizarea pentru fabricabilitate, cost și asamblare

Un design de profil încărcat este eficient doar dacă poate fi fabricat ușor, asamblat rapid și produs în limita bugetului. Alegerile de design au consecințe semnificative în aval, influențând totul, de la costul matriței de extrudare până la forța de muncă necesară asamblării finale. Un designer strategic gândește dincolo de piesă în sine și ia în considerare întregul ecosistem de producție. Prin simplificarea profilelor și proiectarea în funcție de proces, inginerii pot reduce semnificativ costurile și timpii de livrare.

Unul dintre cele mai puternice avantaje ale proiectării caracteristicilor încărcate este posibilitatea de a elimina operațiile și componentele secundare. Un sistem ingenios de fixare prin clic sau de îmbinare poate înlocui șuruburile, suporturile și adezivii, ceea ce nu doar reduce costurile materialelor, ci și scurtează în mod semnificativ timpul și forța de muncă necesare asamblării. Această abordare holistică, care echilibrează performanța tehnică cu viabilitatea comercială, este specifică unui design expert de extrudare.

În plus, colaborarea timpurie cu un producător de extrudate este esențială pentru validarea posibilității de fabricație a unui design. Un partener experimentat poate oferi feedback inestimabil privind complexitatea matriței, provocările potențiale în procesul de extrudare și oportunitățile de reducere a costurilor. Pentru proiecte din sectoare solicitante, cum ar fi cel auto, unde precizia și calitatea sunt imperative, acest parteneriat devine și mai critic. Pentru proiecte auto care necesită componente proiectate cu precizie, luați în considerare extrudatele personalizate din aluminiu de la un partener de încredere. Shaoyi Metal Technology oferă un serviciu complet „cheie în mână” , de la prototipare rapidă la producție de mare serie în cadrul unui sistem riguros de calitate certificat IATF 16949, ajutând la optimizarea procesului de fabricație și asigurarea conformității componentelor cu specificațiile exacte.

Calea dvs. către un design avansat de extrudare

Stăpânirea proiectării extruziunilor din aluminiu interblocabile deblochează noi niveluri de performanță, eficiență și eleganță în design. Trecând dincolo de profilele simple și adoptând elemente integrate de îmbinare, puteți reduce complexitatea, scădea costurile de asamblare și crea produse mai puternice și mai aerodinamice. Principalele concluzii sunt să vă bazați proiectarea pe principii fundamentale, să acordați o atenție meticuloasă parametrilor critici precum toleranțele și grosimea pereților și să luați întotdeauna în considerare impactul asupra proceselor ulterioare de fabricație și asamblare. Aplicând aceste strategii, puteți transforma o simplă bucată de aluminiu într-un component sofisticat și de înaltă performanță.

Întrebări frecvente

1. Ce este un îmbinări prin clic pentru extrudate din aluminiu?

Un sistem de fixare prin încuiere din aliaj extrudat, sau blocare rapidă, este o caracteristică integrată de asamblare în care un profil are un cârlig sau o clipsă flexibilă care se deformează la introducerea într-un canal receptor al altui profil. Odată introdus, elementul revine automat în poziție, creând o blocare mecanică care împiedică separarea celor două piese fără a fi nevoie de elemente de fixare suplimentare. Această metodă este apreciată pentru asamblarea rapidă și estetica impecabilă.

2. Cum conectați profilele din aluminiu fără elemente de fixare?

Puteți conecta profilele din aluminiu fără elemente de fixare tradiționale prin proiectarea acestora cu geometrii încuibărate integrate. Metodele frecvente includ îmbinări cu fixare rapidă, care se blochează automat; îmbinări prin alunecare, cum ar fi cele de tip coadă de rândunică, care alunecă una în cealaltă pentru a forma o legătură mecanică puternică; și îmbinări mecanice rotative, care se asamblează prin rotirea unei piese în cealaltă. Aceste metode se bazează pe forma profilului pentru realizarea conexiunii, reducând timpul de asamblare și numărul de componente.

3. Ce sunt îmbinările ascunse la profilele laminate din aluminiu?

Îmbinările ascunse se referă la conexiunile la care mecanismul de fixare nu este vizibil după asamblare, oferind un aspect curat și fără cusur. Profilele cu încleștare sunt o metodă excelentă de a crea îmbinări ascunse. De exemplu, o îmbinare prin clic este în mod natural ascunsă, deoarece sistemul de blocare este integrat în interiorul profilelor. O altă metodă presupune utilizarea unor conectoare sau bride interne care alunecă în canale ascunse pentru a uni două profile cap la cap sau în colțuri, menținând toată componenta de fixare ascunsă.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —