Avantajele etrierelor personalizate forjate: De la metalurgie la pistă

Înțelegerea călitimelor de frână personalizate forjate și importanța lor

Atunci când milisecundele separă o finalizare pe podium de restul concurenților sau atunci când oprirea unei încărcături grele pe un drum în pantă necesită încredere deplină în frâne, pasionații serioși de automobile și profesioniștii nu acceptă soluții alternative produse în masă. Ei apelează la călitime de frână personalizate forjate. Dar ce anume face ca aceste componente să fie standardul de aur pentru călitimele de frână performante?

O călitimă de frână personalizată forjată reprezintă punctul de intersecție între două concepte puternice: specificații inginerești personalizate adaptate exact aplicației dumneavoastră și proprietățile metalurgice superioare pe care le poate oferi doar procesul de forjare. Spre deosebire de călitimele de frână aftermarket standard, aceste componente sunt proiectate în funcție de greutatea vehiculului dumneavoastră, utilizarea prevăzută și obiectivele de performanță.

De ce forjarea schimbă totul în producția etrierilor de frână

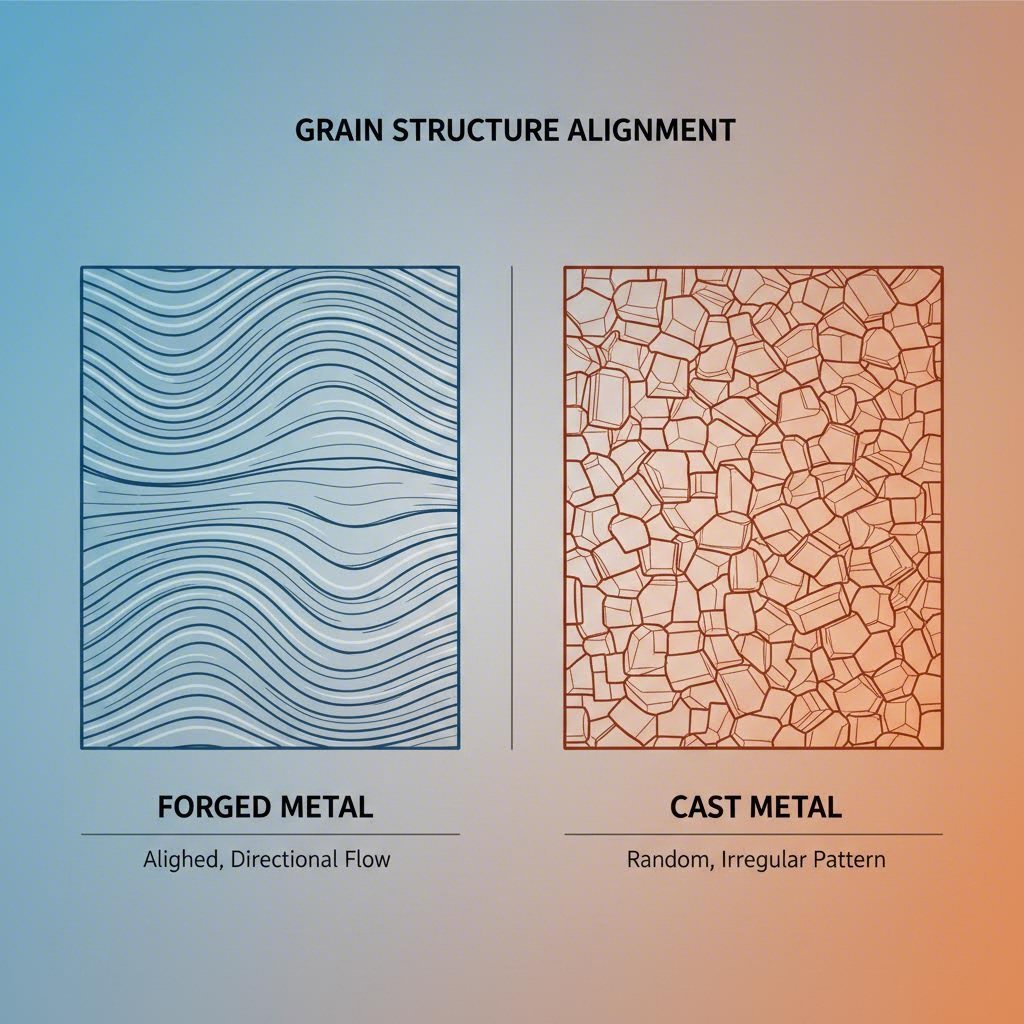

Imaginați-vă un fierar care lovește metal incandescent pentru a-i da o formă. Procesul de forjare funcționează după același principiu, dar folosește presiune hidraulică imensă. Conform KTG Auto, lingourile din aluminiu încălzite sunt comprimate sub o forță extremă, aliniind structura internă a graurilor metalului și eliminând porozitatea și defectele interne. Acest lucru creează un component mai dens și mai puternic în comparație cu variantele turnate, la care metalul topit este turnat pur și simplu în forme.

Rezultatul? Etrierii forjați oferă rapoarte excepționale de rezistență la greutate și mențin integritatea structurală în condițiile dificile ale ciclurilor repetate de frânare la temperaturi ridicate. Atunci când citiți o recenzie despre un etrier de frână premium sau evaluați orice componentă de frână, înțelegerea acestei diferențe fundamentale de fabricație vă ajută să înțelegeți de ce variantele forjate au prețuri mai mari.

Avantajul personalizării: Dincolo de piesele standard de performanță

Iată ce diferențiază etrierii de frână truly custom de upgrade-urile standard de performanță. Când alegeți un etrier forjat personalizat, nu pur și simplu selectați dintr-o listă de opțiuni prestabilite. Lucrați împreună cu ingineri pentru a optimiza dimensiunile alezajelor, configurațiile pistonului, geometria de montare și clasele de materiale în mod specific pentru aplicația dumneavoastră.

Care sunt etrierii de frână potriviți pentru construcția dumneavoastră? Depinde în totalitate de cerințele dumneavoastră unice. Un vehicul utilizat în curse de weekend are nevoie de specificații diferite față de cel care remorchează sarcini grele prin pasaje muntoase. Forjarea personalizată acoperă această diferență, oferind atât excelența în fabricație specifică componentelor forjate, cât și adaptarea precisă pe care producția de masă nu o poate oferi.

Pe parcursul acestui articol, veți dobândi cunoștințe metalurgice și informații practice necesare pentru a înțelege de ce forjarea creează componente de frână superioare și cum specificațiile personalizate transformă acest potențial în avantaje reale de performanță.

Știința metalurgică din spatele superiorității etrierilor forjați

V-ați întrebat vreodată de ce echipele profesioniste de curse sunt atât de preocupate de metodele de fabricație atunci când aleg etrierele de frână auto? Răspunsul se află adânc în materialul metalic însuși. Înțelegerea modului în care funcționează etrierele de frână în condiții de stres extrem relevă motivul pentru care procesul de forjare creează componente fundamental superioare. Să analizăm știința care separă etrierele bune de cele excepționale.

Când o bucată de aluminiu sau oțel încinsă intră într-o presă de forjat, se produce ceva remarcabil la nivel molecular. Conform Trenton Forging, structura granulară a unui metal se referă la modul în care rețeaua cristalină subiacentă se solidifică și se orientează în interiorul materialului. Forjarea nu doar modelează metalul – transformă arhitectura sa internă.

Alinierea structurii granulare și semnificația acesteia pentru rezistență

Imaginați-vă granulațiile din metal asemenea fibrelor din lemn. La fel cum lemnul este cel mai rezistent în direcția fibrei, metalul manifestă o rezistență direcțională în funcție de modul în care se aliniază cristalele sale. Aici forjarea strălucește cu adevărat.

În timpul procesului de forjare, metalul suferă o deformare controlată la temperaturi ridicate. Forțele de compresiune aliniază în mod deliberat granulațiile în direcția rezistenței maxime. După cum Trenton Forging explică, acest lucru produce componente cu o rezistență excepțională la oboseală și la impact, deoarece fluxul de granulație poate fi controlat pentru a corespunde cerințelor de solicitare ale piesei finite.

Pentru etravele de frână, acest lucru înseamnă că structura internă a granulației urmărește contururile corpului etravei, întărind zonele care suportă cele mai mari solicitări în timpul frânărilor puternice. Când explorați opțiuni precum un kit de reconditionare brembo caliper pentru întreținere, înțelegerea acestui avantaj al granulației ajută să explice de ce corpurile forjate au o durată de viață mai lungă decât cele turnate.

Care este cel mai mare dușman al etrierilor în timpul frânării agresive? Ciclurile repetitive de stres care în cele din urmă provoacă ruperea prin oboseală. Componentele forjate rezistă acestui fenomen deoarece fluxul continuu al structurii granulare elimină punctele slabe unde, de obicei, se inițiază fisurile.

Eliminarea porozității prin forjare prin compresiune

Sună complicat? Gândește-te la porozitate ca la microbulele de aer capturate în interiorul metalului. În componentele turnate, aceste goluri se formează în mod natural atunci când metalul topit se solidifică. Conform The Federal Group USA, piesele turnate sunt mai predispuși la defecte precum goluri, cavități și contracții datorită modului în care metalul topit se solidifică în formă.

Forjarea elimină această problemă prin forța pură de compresiune. Atunci când mii de tone de presiune comprimă metalul încălzit pentru a-l modela, orice gol potențial este literalmente strivit până la dispariție. Rezultatul este o densitate aproape perfectă în întreaga componentă.

De ce este important acest lucru pentru frânele dumneavoastră? Fiecare vidă microscopică reprezintă un potențial concentrator de tensiune - un punct slab de unde pot apărea fisuri sub cicluri termice și mecanice repetate. Calapele forjate încep fără aceste defecte ascunse, oferind o bază mai fiabilă pentru aplicații solicitante.

Iată cum se compară cele trei metode principale de fabricație în ceea ce privește rezultatele lor metalurgice:

- Forjare (Formare prin compresiune): Bucăți încălzite comprimate sub presiune extremă. Rezultă într-o structură de granulație aliniată, eliminarea porozității, densitate superioară și o excepțională rezistență la oboseală. Fluxul de granulație urmărește conturul componentelor pentru o rezistență direcțională.

- Turnare (Turnare topită): Metal topit turnat în forme și lăsat să se solidifice. Creează proprietăți izotrope (uniforme în toate direcțiile), dar produce o orientare aleatoare a granulației, potențiale viduri și defecte de contracție, precum și o densitate generală mai redusă. Este mai potrivită pentru geometrii complexe unde rezistența este mai puțin critică.

- Prelucrare din bulet (Substractiv): Blocuri din metal solid prelucrate până la forma finală. Păstrează structura granulară prelucrată anterior, dar tăierea expune capetele granelor, ceea ce poate compromite rezistența la oboseală. După cum Trenton Forging menționează, prelucrarea prin așchiere taie adesea prin modelul unidirecțional de curgere al granelor, făcând materialul mai predispus la fisurări prin coroziune sub tensiune.

Avantajul raportului rezistență-la-greutate al etrierilor forjați pentru frâne provine direct din această aliniere a granelor. Deoarece metalul forjat este mai dens și mai puternic în direcțiile care contează, inginerii pot proiecta pereți mai subțiri și pot îndepărta mai mult material fără a sacrifica integritatea structurală. Rezultă componente mai ușoare care depășesc în performanță alternativele turnate, mai grele.

Această superioritate metalurgică se traduce direct în performanță acolo unde contează – pe pistă și pe drum. Cu fundamentul științific stabilit, următoarea întrebare logică este cum se manifestă aceste diferențe de fabricație în ceea ce privește anumite metrici de performanță, cum ar fi greutatea, gestionarea căldurii și durabilitatea în condiții reale de utilizare.

Compararea etrierelor de frână forjate vs turnate vs din bloc (billet)

Acum că înțelegeți bazele metalurgice, cum se traduc aceste diferențe de fabricație în avantaje de performanță măsurabile? Atunci când evaluați diferite tipuri de etriere pentru construcția dvs., compararea concretă pe dimensiuni cheie de performanță clarifică decizia. Să analizăm cum se comportă etrierele de frână forjate, turnate și din bloc atunci când contează cel mai mult.

Tabelul următor oferă o comparație cuprinzătoare pe metricile care interesează pasionații serioși și profesioniștii:

| Dimensiunea performanței | Etriere forjate | Etriere turnate | Etriere din bloc (billet) |

|---|---|---|---|

| Caracteristici de greutate | Opțiunea cea mai ușoară datorită densității optimizate, permițând pereți mai subțiri fără pierderea rezistenței | Cele mai grele; necesită pereți mai groși pentru a compensa rezistența mai scăzută a materialului | Greutate moderată; depinde în mare măsură de design și de cantitatea de material îndepărtat în timpul prelucrării mecanice |

| Integritatea structurală | Superior; structura granulară alignată oferă o rigiditate excepțională sub sarcină | Adecat pentru uz rutier; se poate prezenta o ușoară deformare în cazul frânării extreme | Rezistență bună, dar prelucrarea taie prin fluxul de granulație, creând puncte slabe potențiale |

| Gestionare a căldurii | Excelent; structura densă a materialului promite o disipare eficientă a căldurii | Eficiență redusă; porozitatea internă poate reține căldură și încetini transferul termic | Proprietăți termice bune; materialul solid conduce căldura eficient |

| Rezistență la obosiune | Remarcabil; fluxul continuu de granulație elimină punctele de inițiere a fisurilor | Scăzut; golurile microscopice acționează ca concentratori de tensiune în timp | Moderat; capetele expuse ale granulației pot dezvolta fisuri prin coroziune la tensiune |

| Aplicații tipice | Utilizare profesională în curse, mașini de înaltă performanță, vehicule pentru zile de pistă | Vehicole pasager standard, mașini pentru uz zilnic, actualizări accesibile din punct de vedere financiar | Mașini personalizate pentru expoziții, serii limitate, aplicații specializate |

Economie de greutate fără a compromite integritatea structurală

Vei observa ceva contra-intuitiv atunci când analizezi ce sunt etrierele la mașinile construite pentru performanță serioasă: opțiunile cele mai puternice sunt adesea cele mai ușoare. Cum este posibil acest lucru?

Etierele forjate realizează acest lucru prin optimizarea densității. Conform EATHU Metals , procesul de forjare rafinează structura granulară, făcând-o mai densă, în același timp crescând rezistența. Acest lucru înseamnă că inginerii pot proiecta în mod sigur pereți mai subțiri ai etrierelor și pot elimina în mod strategic material din zonele necritice, fără a se îngrijora de cedarea structurală.

Principiul funcțează astfel: atunci când rezistența materialului crește, este nevoie de mai puțin material pentru a suporta aceleași sarcini. Caliperii forjați fixi pot beneficia de prelucrări agresive de reducere a greutății după forjare, deoarece metalul de bază le poate susține. Caliperii turnați necesită o construcție mai groasă și mai grea pentru a atinge clase de rezistență comparabile.

Pentru utilizări pe pistă, unde greutatea nesuspendată afectează direct răspunsul la virare, acest avantaj se amplifică. Caliperii mai ușori permit ca suspensia să reacționeze mai rapid la schimbările de suprafață, îmbunătățind atât aderența, cât și feedback-ul către conducător. Soluții premium, precum caliperii Brembo spate pe vehiculele de înaltă performanță, folosesc forjarea în mod specific pentru a obține acest echilibru între rezistență și economia de greutate.

Caracteristicile de disipare a căldurii în diferite metode de fabricație

Imaginați-vă că mergeți cu forța printr-o coborâre muntoasă sau că efectuați mai multe ture rapide pe circuitul local. Frânele dumneavoastră transformă energia cinetică în căldură – o cantitate enormă de căldură. Eficiența cu care etrierii gestionează această sarcină termică determină dacă veți menține o putere de frânare constantă sau veți experimenta o scădere periculoasă a eficienței frânelor.

Forjarea aduce beneficii specifice performanței etrierilor de frână în timpul ciclurilor termice repetitive în două moduri esențiale:

- Materialul dens promovează transferul mai rapid al căldurii: Fără goluri interne care să întrerupă căile termice, căldura se deplasează eficient prin corpul forjat al etrierului către aerul înconjurător. EATHU Metals menționează că etrierii forjați prezintă o disipare superioară a căldurii datorită structurii dense a materialului, ajutând la scăderea temperaturii lichidului de frână și la menținerea stabilității sistemului.

- Stabilitatea structurală sub stres termic: Fierul forjat își menține rigiditatea chiar și atunci când temperatura crește. Acest lucru asigură un contact constant între plăcuțe și disc în cursul frânărilor intense, prevenind uzarea neuniformă și scăderea performanței care apare când etrierele mai slabe se deformeză sub efectul căldurii.

Etierele turnate se confruntă aici cu un dezavantaj dublu. Porozitatea lor internă nu numai că reduce eficiența transferului de căldură, dar poate, de asemenea, reține căldura în anumite zone localizate. În timpul frânării intense, acest lucru duce la o expansiune termică neuniformă și la o accelerare a fenomenului de oboseală a frânelor — exact când ai nevoie cel mai mult de eficiența sistemului de frânare.

Cum tipul de design influențează beneficiile forjării

Atunci când comparăm etierele plutitoare cu cele cu design fix, forjarea îmbunătățește fiecare tip în mod diferit. Înțelegerea acestor diferențe ajută la potrivirea metodei de fabricație cu aplicația specifică.

Etrieri fixi: Aceste designuri strâng discul de frână pe ambele părți, cu pistoane pe fiecare jumătate. Forjarea beneficiază etierele fixe prin oferirea rigidității extreme necesare pentru a preveni deformarea corpului sub forțe mari de strângere. Conform EATHU Metals , furcile de frână forjate sunt mai rigide, reducând deformarea elastică în timpul frânării și asigurând un contact mai strâns și mai stabil între plăcile de frână și rotor. Acest lucru se traduce printr-o răspuns mai rapid al frânei și o transmitere a forței mai directă – esențial pentru utilizări pe pistă.

Furci Plutitoare: Acestea sunt concepute cu o singură parte și se bazează pe pivoți alunecători pentru a se centra peste rotor. Deși mai simple și mai ușoare, furcile plutitoare beneficiază și ele de forjare prin stabilitate termică îmbunătățită și rezistență la oboseală. Mecanismul de alunecare suferă mai puțină blocare atunci când corpul furcii își menține stabilitatea dimensională în condiții de variație termică.

Pentru aplicații exigente, precum mașinile dedicate pentru pistă sau remorcarea intensivă, etrierele fixe forjate reprezintă standardul de performanță. Ele combină avantajele inerente ale designului cu pistoane multiple fixe cu superioritatea metalurgică a forjării. Vorbind despre pistoane, relația dintre forjare și configurațiile avansate ale pistoanelor deschide o altă dimensiune a optimizării performanței, care merită să fie explorată.

Configurările Pistonului și Opțiunile de Specificație Personalizată

Aici este locul în care etrierele de frână forjate personalizate se diferențiază cu adevărat de alternativele gata făcute: flexibilitatea în configurația pistonului. Probabil ați văzut referiri la o etrieră Brembo cu 4 pistoane sau la etriere Brembo cu 6 pistoane în cataloagele de performanță, dar v-ați gândit de ce anume forjarea permite în mod specific acestor designuri avansate cu mai mulți pistoane să atingă vârful de performanță?

Răspunsul constă în rigiditatea structurală. Când mai mulți pistonași împing simultan înspre plăcuțele de frână, ei generează forțe enorme de strângere care tind să desfacă corpul etrierului. Corpurile inferioare de etrier se deformeză sub această sarcină, reducând eficiența frânării și creând un contact inegal al plăcuțelor. Corpurile forjate rezistă acestei deformări, permițând inginerilor să crească numărul de pistonași și diametrele la niveluri care ar compromite soluțiile mai slabe.

Cum forjarea permite proiectări avansate cu mai mulți pistonași

Imaginați-vă că strângeți o cutie de carton față de un bloc de aluminiu. Care dintre ele își păstrează forma sub presiune? Același principiu se aplică la etrierele de înaltă performanță. Când utilizați 6 sau 8 pistonași care generează forțe combinate de strângere de câteva mii de livre, corpul etrierului trebuie să rămână absolut rigid.

Carcasele forjate ale etrierilor asigură această rigiditate prin structura lor granulară alignată și eliminarea porozității. Fluxul granular continuu creează un cadru structural unitar care distribuie tensiunile uniform în întregul etrier. Acest lucru înseamnă:

- Zero Flexiune Sub Încărcare: Carcasele forjate mențin stabilitatea dimensională chiar și în timpul aplicării forței maxime de frânare, asigurând faptul că toți pistoanele aplică o presiune egală asupra plăcușelor.

- Contact Constant cu Plăcușa: Fără deformarea carcasei, plăcușele de frână rămân plane pe suprafața rotorului, maximizând angajarea materialului de frecare și distribuirea căldurii.

- Pedală cu Simț Predictibil: Carcasele rigide ale etrierilor elimină senzația de spongiositate care apare când materialele inferioare se îndoaie, oferind feedback-ul direct pe care îl cer conducătorii auto.

- Viață Mai Lungă a Componentelor: Flexiunea redusă înseamnă mai puține cicluri de oboseală ale carcasei etrierului, prelungind durata de viață chiar și în condiții extreme de utilizare pe pistă.

Pinze de performanță premium, precum designurile premium monobloc, arată ce devine posibil când ingineria de vârf se întâlnește cu știința avansată a materialelor. Aceste designuri folosesc o geometrie structurală optimizată pentru a susține configurații agresive de pistoane, menținând o construcție extrem de ușoară.

Potrivirea Configurației Pistoanelor la Cerințele Dvs. de Conducere

Așadar, cum alegeți numărul potrivit de pistoane pentru aplicația dvs.? Mai mult nu este întotdeauna mai bine — este vorba despre potrivirea configurației la cerințele dvs. specifice. Mai jos aveți o împărțire a configurațiilor comune de pistoane și a aplicațiilor lor ideale:

- designuri cu 2 Pistoane: Cele mai potrivite pentru vehicole ușoare, aplicații pe puntea spate și construcții orientate către utilizarea urbană, unde contează simplitatea și eficiența din punct de vedere al costurilor. Forță de strângere adecvată pentru utilizarea zilnică, cu ocazională utilizare sportivă.

- designuri cu 4 Pistoane: Locul potrivit pentru mașinile de stradă entuziaste și pentru uz ușor pe pistă. Oferă o acoperire excelentă a plăcilor și o forță de strângere puternică, menținând greutatea sub control. O alegere solidă pentru condusul performant pe drumurile publice.

- designuri cu 6 pistoane: Ideale pentru vehicole dedicate pistei, mașini de performană mai grele și pentru șoferii care își împing frecvent frânele la limită. Pistoanele suplimentare distribuie forța de strângere în mod mai uniform pe suprafețe mai mari ale plăcilor.

- designuri cu 8 pistoane: Rezervate pentru aplicații profesionale de cursă, vehicole grele care necesită puterea maximă de frânare și construcții specializate unde performanța maximă a frânelor justifică complexitatea și costul.

În afara numărului de pistoane, etrierele forjate personalizate oferă opțiuni de specificație pe care alternativele produse în masă pur și simplu nu le pot egala. Aici „personalizatul” din etrierele forjate personalizate aduce avantaje reale în condiții reale.

Optimizarea mărimii alezajului: Diametrul pistonului afectează direct forța de strângere și simțul pedalei. Alezajele mai mari generează o forță mai mare, dar necesită o presiune mai mare asupra pedalei și un volum mai mare de fluid. Specificațiile personalizate vă permit să ajustați dimensiunile exacte ale alezajului pentru a echilibra puterea de frânare cu efortul asupra pedalei, în funcție de stilul dumneavoastră de condus.

Stagierea pistoanelor: Călcâiele avansate, cu mai mulți pistonași, folosesc adesea pistonași de dimensiuni progresive – mai mici la marginea frontală și mai mari la cea posterioară. Această stagiere compensează uzura neuniformă a sabotilor și menține un contact uniform al sabotului pe toată durata frânării. Proiectele forjate personalizate vă permit să specificați rapoarte de stagiere optimizate pentru compușii dvs. specifici de saboți și dimensiunile discurilor.

Greutatea vehiculului și distribuția frânării: Un autoturism de circuit de 1.089 kg are nevoie de specificații de frână complet diferite față de un sedan performant de 2.041 kg. Specificațiile personalizate iau în considerare distribuția greutății vehiculului, permițând o reglare precisă a distribuției frânării față-spate, care sporește atât puterea de frânare, cât și stabilitatea în frânări intense.

Avantajul forjării devine și mai pronunțat atunci când se ia în considerare faptul că configurațiile agresive ale pistonului necesită o integritate structurală corespunzătoare. Fiecare piston suplimentar adaugă puncte de tensiune care ar pune la încercare alternativele turnate sau cele din bloc masiv. Carcasele forjate gestionează aceste sarcini fără compromisuri, făcându-le astfel fundamentul preferat pentru upgrade-uri serioase ale sistemelor de frânare.

Odată înțelese configurațiile pistonului și specificațiile personalizate, următorul pas este explorarea modului în care aceste avantaje se traduc în diferite aplicații vehicule – de la mașinile performante de stradă la cele dedicate pistei și utilajele robuste.

Beneficii specifice aplicației, în funcție de tipul vehiculului

Acum că înțelegeți știința metalurgică și configurațiile pistonului, iată întrebarea care contează cu adevărat: aplicația dumneavoastră specifică justifică investiția în etrere de frână forjate personalizat? Răspunsul sincer depinde în totalitate de modul în care utilizați vehiculul dumneavoastră. Să analizăm considerentele pentru fiecare tip major de aplicație, astfel încât să puteți lua o decizie informată.

Amatori de piste vs Construcții de performanță pe șosea

Imaginați-vă intrând în paddock pentru ziua dumneavoastră lunară pe pistă. Frânele dumneavoastră vor suporta zeci de opriri bruște de la viteze triple, cu timp minim de răcire între sesiuni. Comparați acum cu condusul entuziast de weekend prin drumuri de munte. Ambele scenarii necesită etrere de frână îmbunătățite, dar cerințele diferă semnificativ.

Considerente pentru condusul sportiv pe șosea:

- Cerințe termice: Conducerea pe stradă implică frânări puternice intermitente cu perioade extinse de răcire. Deși etrierii forjați oferă o gestionare superioară a căldurii, kiturile standard de frână performante cu etriere pot fi suficiente pentru utilizări agresive ocazionale.

- Sensibilitate la greutate: Construcțiile pentru performanță pe stradă beneficiază de reducerea masei nesuspendate, dar îmbunătățirile la nivelul manevrabilității sunt mai puțin vizibile decât în cazul unei mașini dedicate pentru pistă. Reducerea greutății rămâne valoroasă, dar nu este critică.

- Utilizare zilnică: Luați în considerare performanța în condiții de vreme rece și nivelul de zgomot. Designurile personalizate forjate pot fi specificate cu dimensiuni ale cilindrilor care mențin o pedala confortabilă pentru condusul zilnic, oferind totodată performanță când este solicitată.

- Realitatea bugetului: Dacă activitatea dvs. de conducere performantă se limitează la trasee montane în weekend și la evenimente ocazionale de autocros, etrierele performante premium de la producători renumiți ar putea oferi capacitatea necesară fără costul suplimentar al soluțiilor personalizate.

Considerente pentru vehicule dedicate pentru ziua de pistă:

- Cicluri intense de căldură prelungite: Sesiunile multiple consecutive cresc temperaturile frânelor mult dincolo de scenariile de condus pe drumurile publice. Mâncăricile forjate mențin rigiditatea și o performanță constantă atunci când componente mai slabe încep să se deformeze și să piardă eficiența.

- Compuse agresive pentru plăcuțe: Plăcuțele orientate pe pistă generează forțe extreme de strângere și temperaturi ridicate. Integritatea structurală a carcaselor forjate previne deformarea mâncăricii, care ar putea compromite contactul plăcuței cu compușii de înaltă performanță.

- Reducerea greutății nesuspendate: Fiecare livră contează pe pistă. Economia de greutate obținută prin construcția forjată se traduce direct în timpi de tură mai buni, datorită unei răspuns mai rapid al suspensiei și reducerii masei rotative.

- Economia reparațiilor: Utilizatorii serioși de pistă reconditionează mâncările în mod regulat. Carcasele forjate rezistă unui număr mai mare de cicluri de reconditionare fără degradare prin oboseală, ceea ce sporește rentabilitatea pe termen lung, în ciuda investiției inițiale mai mari.

Pentru pasionații care conduc vehicule precum Dodge Charger cu etriere Brembo din fabrică, trecerea la unități forjate personalizate are sens atunci când depășești constant performanțele echipamentului OEM. Dacă întâmpini scăderea eficienței frânelor după două sau trei ture intense pe pistă, acesta este semnalul că construcția forjată ar putea transforma experiența ta pe pistă.

Aplicații Heavy-Duty în care rezistența forjată se remarcă

Când te gândești la avantajele etrierelor de frână forjate personalizate, probabil că aplicațiile motosport vin primele în minte. Dar unele dintre cele mai convingătoare utilizări se regăsesc în segmentul heavy-duty, unde modernizarea sistemului de frânare poate face diferența între o coborâre controlată și o situație periculoasă de scăpare de sub control.

Considerente pentru remorcare și transport:

- Frânare sub sarcină prelungită: Coborârea pantelor muntoase cu un remorcă grea creează acumularea prelungită a căldurii în frâne, ceea ce suprasolicită sistemele convenționale. Disiparea superioară a căldurii oferită de etierele forjate menține puterea de franare atunci când ai nevoie cel mai mult de ea.

- Cerințe sporite de strângere: Vehiculele mai grele necesită forțe de strângere mai mari. Rigiditatea structurală a carcaselor forjate asigură o aplicare constantă a forței, chiar și în configurațiile agresive ale pistonului necesare pentru sarcini grele.

- Rezistență la oboseală sub stres repetat: Aplicațiile comerciale și cele heavy-duty implică mii de cicluri de frânare sub sarcină. Componentele forjate rezistă fisurării prin oboseală care poate apărea la alternativele turnate pe parcursul unei durate lungi de exploatare.

- Margine de siguranță: Atunci când remorcați la sau aproape de limita de capacitate, faptul că frânele își mențin capacitatea deplină pe tot parcursul călătoriei nu este doar o chestiune de performanță – este vorba despre a ajunge în siguranță.

Aplicații profesionale de racing:

- Fiabilitate necondiționată: La nivel profesional, eșecul sistemului de frânare nu este doar un inconvenient – poate fi potențial catastrofal. Caliperii forjați, prin eliminarea porozității și structura granulară aliniată, oferă marja de fiabilitate cerută de competiții.

- Control precis al specificațiilor: Echipele profesioniste necesită reglaje exacte ale echilibrului frânelor pentru diferite trasee și condiții. Caliperii forjați personalizați permit specificarea unor dimensiuni precise ale alezajelor și ale etapizării pistonului, caracteristici pe care soluțiile standard nu le pot egala.

- Performanță Maximă: Atunci când zecimi de secundă determină rezultatele cursei, avantajele de rigiditate și greutate ale construcției forjate oferă beneficii competitive măsurabile.

- Integrare Discuri de Frână Performante: În aplicațiile de cursă, caliperii premium sunt asociați în mod tipic cu discuri din ceramică-carbon sau din fier specializat. Precizia montării caliperilor forjați asigură o angrenare optimă a rotorului cu aceste investiții costisitoare în discuri de frână.

Pachetele de frână Ford Performance pentru variantele Mustang de pistă demonstrează cum producătorii recunosc legătura dintre performanța serioasă și construcția forjată. Atunci când inginerii de la fabrică specifică calipere forjate pentru cele mai performante modele, validează avantajele reale ale acestei tehnologii.

Luarea unei decizii de investiție corecte

Iată cadrul decizional care vă ajută să determinați când justifică investiția utilizarea etrierilor forjați personalizați:

| Factor | Etrierii standard de performanță ar putea fi suficienți | Recomandate etriere forjate personalizate |

|---|---|---|

| Frecvența pe pistă | 1-3 zile pe pistă pe an | Zile pe pistă lunare sau participare la serii de curse |

| Greutatea vehiculului | Sub 3.500 lbs cu putere moderată | Peste 3.500 lbs sau rapoarte ridicate de putere/greutate |

| Intensitatea condusului | Conducere ocazional intensă, autocross | Conducere constantă la limită, cursă roată în roată |

| Probleme actuale ale frânei | Dorința unui simț sau aspect mai bun | Experiențierea fenomenului de fade, performanță inconsistentă sau flexiunea etrierului |

| Remorcare/transport | Încărcări ușoare ocazionale pe teren plat | Remorcare regulată grea, conducere în munte cu încărcări |

| Obiective de performanță | Performanță îmbunătățită pe drum | Timpuri competitive pe circuit, marjă maximă de siguranță |

Fii sincer cu tine în privința cazului de utilizare real. Un set personalizat de etriere forjate care oferă o îmbunătățire de 15% în rezistența la fade aduce beneficii minime în practică dacă nu ai împins niciodată frânele suficient de tare încât să experimentezi fade-ul în primul rând. În schimb, dacă lazi performanță pe masă deoarece frânele tale nu pot face față stilului tău de conducere, investiția în construcția forjată îți aduce beneficii de fiecare dată când intri pe pistă.

Înțelegerea poziționării aplicației dvs. pe acest spectru este o pregătire esențială pentru următorul pas: parcurgerea procesului de comandă personalizată și cunoașterea întrebărilor care trebuie puse atunci când specificați configurația ideală a etrierilor de frână.

Procesul de Comandă Personalizată și Ce Trebuie Să Știe Cumpărătorii

Ați decis că etrierii de frână forjați la comandă se aliniază cu obiectivele dvs. de performanță. Acum urmează pasul critic următor: parcurgerea procesului de comandă personalizată fără a fi copleșiți sau a face erori costisitoare de specificație. Cât vor costa etrierii de frână pentru aplicația dvs. specifică? Ce informații aveți nevoie înainte de a contacta producătorii? Să dezvăluim acest proces, astfel încât să vă puteți adresa furnizorilor cu încredere.

Spre deosebire de comandarea pieselor standard aftermarket, unde trebuie doar să potriviți un număr de piesă vehiculului dumneavoastră, etrierii forjați personalizați necesită o abordare consultativă. Practic, colaborați cu ingineri pentru a crea un component adaptat exact cerințelor dumneavoastră. Calitatea acestei parteneriate — și a produsului final — depinde în mare măsură de pregătirea dumneavoastră.

Întrebări esențiale pentru producătorul dumneavoastră de etriere personalizate

A merge la o discuție cu un producător fără pregătire este ca și cum ai vizita un croitor fără a-ți cunoaște dimensiunile. Înainte de a te angaja cu orice furnizor, ai nevoie de răspunsuri la aceste întrebări esențiale:

- Opțiuni privind calitatea materialului: Ce aliaje de aluminiu sau calități de oțel oferă producătorul? Opțiunile obișnuite includ aluminiul 6061-T6 și 7075-T6, fiecare având caracteristici diferite de raport rezistență-la-greutate. Materialele de calitate superioară au de obicei prețuri mai mari, dar oferă avantaje de performanță măsurabile.

- Procese de tratament termic: Cum procesează producătorul etrierele după forjare? Conform GDST Brake Calipers , după turnare sau forjare, carcasele etrierelor de frână sunt supuse unui tratament termic pentru a spori rezistența și durabilitatea, asigurându-se că pot rezista la temperaturi ridicate și la stres mecanic în timpul frânării. Întrebați în mod specific despre revenirea T6 pentru aluminiu sau călirea prin cementare pentru componentele din oțel.

- Certificări de Calitate: Deține producătorul certificarea IATF 16949? Acest standard de management al calității specific industriei auto demonstrează un control riguros al proceselor și o urmărire completă. Producători precum Shaoyi (Ningbo) Metal Technology dețin această certificare, ceea ce indică angajamentul lor față de o calitate constantă pe întregul ciclu de producție.

- Protocoale de Testare: Ce verificări parcurge fiecare etrier înainte de livrare? Producătorii renumiți efectuează teste de presiune pentru detectarea scurgerilor, inspecții dimensionale și verificarea mișcării pistonului. Unii efectuează, de asemenea, teste de pulverizare cu soluție salină pentru rezistența la coroziune și teste la temperaturi înalte pentru toleranța la căldură.

- Termene de livrare și prototipare: Cât durează de la comandă până la livrare? Pot oferi prototipuri rapide pentru verificarea potrivirii? Unii producători oferă capabilități de prototipare în doar 10 zile, ceea ce poate accelera semnificativ dezvoltarea personalizată.

- Cantități minime de comandă: Care este cantitatea minimă de comandă pentru specificații personalizate? Conform standardelor din industrie, cantitățile minime de comandă pentru etrieri de frână personalizați se situează în general între 50 și 100 bucăți pe model, deși unii producători acceptă comenzi inițiale mai mici pentru clienți noi.

- Acoperirea garanției: Ce defecte sunt acoperite și pe ce durată? Producătorii de calitate oferă în mod tipic garanții de 12 luni sau 30.000 de kilometri pentru etrierii de frână.

Înțelegerea termenilor de livrare și a realităților de producție

Atunci când bugetizați etrieri forjați personalizați, timpul contează la fel de mult ca și costul. Termenele standard de livrare sunt de aproximativ 40-45 de zile după confirmarea comenzii pentru serii de producție. Cu toate acestea, întregul interval de timp de la solicitarea inițială până la montarea etrierilor implică mai multe faze:

Faza 1 - Dezvoltarea specificațiilor (1-3 săptămâni): Veți colabora cu ingineri pentru a finaliza dimensiunile alezajelor, configurațiile pistoanelor, geometria de montare și selecția materialelor. Această fază colaborativă determină totul despre produsul dumneavoastră final.

Faza 2 - Prototipare (Opțională, dar recomandată): Pentru aplicații complexe, realizarea unui prototip pentru verificarea potrivirii poate preveni erorile costisitoare în producție. Prototiparea rapidă realizată de producători specializați poate livra unități de testare în cel mult 10 zile.

Faza 3 - Producție (40-45 de zile în mod tipic): Odată ce specificațiile sunt finalizate, începe producția. Aceasta include forjarea, tratamentul termic, prelucrarea CNC, tratamentul de suprafață, asamblarea și testele de control al calității.

Faza 4 - Livrare și transport (1-2 săptămâni internațional): Producătorii situați în apropierea huburilor majore de transport maritim, cum ar fi cei din vecinătatea Portului Ningbo, pot accelera logistica livrării globale.

Pregătirea pachetului de specificații

Înainte de a contacta producătorii, strângeți aceste informații pentru a eficientiza procesul de consultanță:

- Specificații vehicul: Anul, marca, modelul, greutatea, puterea motorului și orice modificări ale suspensiei sau șasiului care ar putea afecta geometria frânelor.

- Profilul de utilizare: Fii specific în ceea ce privește stilul tău de condus – procentul dintre condusul pe stradă și cel pe pistă, lungimea tipică a traseelor, durata sesiunilor și dacă participi la competiții cronometrate.

- Constrângeri de montare: Diametrul și offsetul roților, dimensiunile actuale ale discurilor și orice limitări de spațiu din cauza componentelor suspensiei sau designului jantelor.

- Problemele actuale ale sistemului: Ce probleme încerci să rezolvi? Supraîncălzirea frânelor, senzație nesigură la pedala frânei, flexiunea etrierilor sau pur și simplu dorești o modernizare pentru o capacitate crescută?

- Preferințe estetice: Cerințe privind culoarea, preferințe legate de tipul de finisaj și dacă dorești branding personalizat sau elemente vizuale specifice.

Considerații privind costurile și propunerea de valoare

Să abordăm elefantul din cameră: cât costă etrierele pentru mașini când alegi calea forjată personalizată? Răspunsul sincer este că etrierele forjate personalizate reprezintă o investiție semnificativă în comparație cu alternativele gata făcute. La compararea prețurilor etrierelor Brembo cu specificațiile personalizate, așteptați ca opțiunile forjate personalizate să aibă prețuri cu 30% până la peste 100% mai mari, în funcție de complexitate.

Cu toate acestea, calculul costului etrierelor pentru mașini ar trebui să includă mai mult decât prețul inițial de achiziție:

- Longevitate: Etrierele forjate rezistă la mai multe cicluri de reconditionare decât cele turnate, reducând costurile pe termen lung de înlocuire pentru utilizatorii serioși de pistă.

- Optimizare Performanță: Specificațiile personalizate elimină compromisurile inerente ale dimensiunilor standard, ceea ce poate duce la îmbunătățirea timpului pe tură sau la reducerea distanței de frânare în mod semnificativ.

- Valoare de revânzare: Sistemele de frână personalizate bine documentate, provenind de la producători certificați, pot crește valoarea de revânzare a vehiculului, în special pentru mașinile pregătite pentru pistă.

- Margine de siguranță: Liniștea dată de cunoașterea faptului că frânele tale au fost proiectate special pentru aplicația ta are o valoare reală, mai ales în condiții solicitante.

Mulți pasionați se întreabă despre vopsirea etrierelor de frână în apropierea mea comparativ cu opțiunile de finisare de fabrică. Deși serviciile de vopsire a etrierelor de frână din comerț sunt larg disponibile, producătorii personalizați oferă în mod tipic acoperire profesională în pulbere, anodizare sau vopsea rezistentă la temperaturi înalte ca parte a procesului de producție. Costul vopsirii separate a etrierelor de frână poate varia între 50 și 200 de dolari pe etrier, făcând ca finisarea de fabrică în timpul producției să fie adesea mai rentabilă pentru comenzile personalizate.

Cheia pentru a maximiza investiția în etriere forjate personalizate este o pregătire amănunțită înainte de prima discuție cu un producător. Cunoaște specificațiile, înțelege prioritățile și asociază-te cu producători autorizați care te pot ghida prin deciziile de inginerie.

Cu pachetul de specificații pregătit și întrebările pentru producător gata, sunteți într-o poziție favorabilă pentru a lua decizii informate despre proiectul dvs. de etrieri de frână personalizați. Ultima considerație înainte de angajare implică opțiunile de personalizare estetică care completează avantajele de performanță la care ați investit.

Personalizare estetică și finisare profesională

Ați investit în etrieri de frână forjați personalizați, proiectați conform specificațiilor exacte. Acum apare o întrebare care combină forma cu funcționalitatea: cum finalizați aceste componente premium? Alegerea corectă a finisării vă protejează investiția și creează un impact vizual de fiecare dată când cineva se uită prin roțile mașinii. Dar iată ce mulți pasionați ratează – deciziile legate de finisarea etrierilor forjați implică mai mult decât simpla alegere a culorii preferate.

Spre deosebire de alternativele produse în masă, etrierii de frână forjați personalizați necesită o finisare profesională care să corespundă calității superioare a construcției lor. Conform Carzwerk , vopseaua pentru etrierul de frână servește ca o barieră protectoră împotriva murdăriei, a grăsimii și a căldurii generate de frânarea intensă. Pentru componentele forjate concepute să reziste la temperaturile de pe pistă și la cicluri termice repetitive, metoda de finisare aleasă influențează direct durabilitatea și performanța.

Opțiuni profesionale de finisare pentru etriere forjate

Trei metode principale de finisare domină piața personalizată de etriere de frână, fiecare având avantaje distincte în funcție de aplicație. Înțelegerea acestor diferențe vă ajută să luați o decizie informată, nu doar să alegeți opțiunea cea mai cunoscută.

| Metoda de finisare | Durabilitate | Rezistență la căldură | Opțiuni de culoare | Considerații Financiare |

|---|---|---|---|---|

| Anodizare | Excelent - creează un strat oxid integral care nu se cojește și nu se desprinde | Excepțional - rezistă la temperaturi de peste 1.200°F fără degradare | Gamă limitată; negri, argintii și unele culori; depinde de aliaj | Moderată până la ridicată; necesită echipamente și expertiză specializate |

| Vopsire în pulbere | Foarte bună - mai groasă decât vopseaua, extrem de rezistentă la ciupire | Bună - majoritatea formulărilor suportă 400-500°F; există variante cu rezistență ridicată la temperatură | Extensiv; potrivirea culorilor aproape nelimitată | Moderat; se recomandă aplicare profesională pentru cele mai bune rezultate |

| Vopsea rezistentă la temperaturi înalte | Bună - necesită pregătire corespunzătoare și poate necesita retușuri în timp | Foarte bună - vopseaua de caliper auto de calitate rezistă la peste 900°F | Gamă largă; cea mai mare varietate de culori disponibilă | Cel mai scăzut cost inițial; poate fi realizat DIY, dar varianta profesională oferă rezultate mai bune |

Anodizare se remarcă deoarece nu adaugă un strat protector — transformă chiar suprafața din aluminiu. Conform Products Finishing , suprafețele anodizate cresc protecția anticorozivă, rezistența la uzură și îmbunătățesc aspectul. Stratul de oxid devine parte integrantă a metalului, în loc să fie doar depus pe suprafață, ceea ce explică de ce finisajele anodizate nu se ciobesc sau nu se exfoliază, chiar și în condiții extreme de utilizare pe pistă. Pentru etrieri forjați din aluminiu, acest proces creează o durabilitate excepțională, cu rezistență la căldură superioară oricărui strat aplicat.

Vopsire în pulbere oferă cel mai bun echilibru între durabilitate și flexibilitatea culorii. Procesul de aplicare electrostatică creează un strat mai gros și mai uniform decât vopseaua tradițională. Carzwerk subliniază că stratul de pudră este o opțiune profesională, mai durabilă decât vopseaua tradițională, fiind ideală pentru entuziaștii care doresc potrivire exactă a culorii fără a renunța la protecție.

Vopsea rezistentă la temperaturi înalte oferă punctul de intrare cel mai accesibil. Formulele de calitate rezistă la temperaturi de până la 900°F sau mai mari, suficient pentru majoritatea aplicațiilor pe drumurile publice și cele ușoare de pistă. Cât costă vopsirea etrierilor folosind această metodă? Aplicarea casnică prin pulverizare costă între 20 și 50 USD în materiale, în timp ce aplicarea profesională cu pensula, cu prepararea corespunzătoare, costă în mod tipic între 50 și 100 USD per etrier.

Personalizare cromatică care rezistă temperaturilor de pe pistă

Atunci când alegeți culorile pentru etrierele de frână vopsite personalizat, considerentele practice merg dincolo de simpla preferință personală. Alegerea culorii afectează atât vizibilitatea, cât și comportamentul termic — factori importanți când împingeți aceste componente la limită.

Ghid de selecție a culorii:

- Roșu: Declarația clasică de performanță. Înaltă vizibilitate în spatele jantelor, recunoscută universal ca un indicator de performanță. Se potrivește bine cu majoritatea culorilor de vehicule.

- Negru: Eleganță discretă care completează construcțiile de lux și cele stealth. Arată mai ușor praful de frână, dar se asociază perfect cu jantele întunecate.

- Etrier de Frână Argintiu: Finisare inspirată din OEM care păstrează aspectul de fabrică, dar evideniază componentele îmbunătățite. Excelent pentru construcții care prioritizează sofisticarea în detrimentul strălucirii.

- Galben: Opțiune cu înaltă vizibilitate, populară în construcțiile orientate pe pistă. Creează un contrast vizual puternic în spatele majorității modelelor de jante.

- Culori Personalizate/de Marcă: Potrivește codul de vopsea al vehiculului tău sau livrea de curse. Necesită potrivire profesională a culorii, dar creează o identitate vizuală coerentă.

Cât costă vopsirea profesională a etrierilor de frână? Așteaptă-te să plătești între 250-500 USD pentru un finisaj profesional complet la patru etriere, inclusiv pregătire corespunzătoare, grund rezistent la înaltă temperatură, mai multe straturi de vopsea și protecție cu lac transparent. Această investiție are sens pentru etrierele forjate, având în vedere valoarea lor superioară și durata mare de viață.

Capace etrieri vs. Vopsire: O evaluare sinceră

Probabil ai văzut capace de etrieri promovate ca alternativă la vopsirea personalizată a etrierilor. Să abordăm această comparație în mod sincer.

Capacele de etrier sunt carcase decorative care se fixează peste etrierele existente, creând impresia unor componente de frână mai mari și mai impresionante. Costă semnificativ mai puțin decât finisarea profesională și nu necesită demontarea. Cu toate acestea, prezintă dezavantaje majore pentru oricine utilizează etriere forjate:

- Tragere de căldură: Capacele creează un strat izolator care reduce disiparea căldurii – subminând direct unul dintre avantajele principale ale construcției forjate.

- Îngrijorări legate de autenticitate: Entuziaștii experimentați recunosc imediat capacele ca adăugiri cosmetice, nu ca componente reale de performanță.

- Probleme de potrivire: Capacele pot interfera cu geometria personalizată a etrierilor sau cu dimensiunile mai mari decât cele standard, frecvent întâlnite în aplicațiile forjate.

- Îndoieli privind durabilitatea: Capacele din plastic sau metal subțire se pot clinti, decolora sau degrada în condițiile de ciclare termică pe care etrierii forjați le suportă fără probleme.

Pentru oricine a investit în etrieri de frână forjați personalizați, capacele reprezintă o economie falsă. Ați achiziționat deja componente demne de expus – finalizarea lor corespunzătoare protejează această investiție, arătând produsul autentic.

Maximizarea investiției dvs. în finisare

Având în vedere caracterul premium al etrierelor forjate, finisarea profesională în timpul procesului de fabricație adesea oferă o valoare superioară față de aplicarea ulterioară. Când specificați etriere personalizate, întrebați producătorii despre opțiunile de finisare integrate. Aplicarea la fabrică a stratului de pudră sau anodizare asigură o pregătire corespunzătoare a suprafeței și elimină riscul de deteriorare în timpul transportului sau instalării înainte de finisare.

Dacă finisați etrierele după achiziție, o pregătire corespunzătoare determină succesul. Eliminați orice reziduu de lichid de frână, degresați în mod amănunțit și asigurați-vă că demontați complet înainte de aplicarea oricărui strat de acoperire. Omiteți acești pași duce la defecte de aderență care risipesc investiția în finisare.

Indiferent dacă alegeți anodizarea pentru durabilitate maximă, vopsirea în pulbere pentru flexibilitate cromatică sau vopseaua rezistentă la temperaturi înalte pentru accesibilitate, finisajul pe care îl selectați trebuie să completeze excelenta inginerească a etrierilor forjați. Cu performanța și aspectul optimizate, sunteți pregătit să luați decizia finală privind proiectul dvs. de etrieri de frână personalizați.

Pășirea următorului pas către etrieri de frână forjați personalizați

Ați parcurs un drum de la știința metalurgică prin configurațiile pistoanelor, considerentele specifice aplicațiilor și opțiunile de finisare. Acum este momentul să sintetizați totul în recomandări practice care vă ajută să avansați cu încredere. Ce etrieri de frână merită investiția dvs. și cum vă asigurați că colaborați cu producătorul potrivit?

Etrierii de frână forjați personalizați oferă avantaje măsurabile prin structura granulară aliniată, eliminarea porozității și densitatea superioară – dar aceste beneficii contează doar atunci când sunt potriviți aplicațiilor care le cer.

Luarea unei decizii de investiție corecte

Să distilăm concluziile cheie ale acestui studiu aprofundat într-un cadru clar de luare a deciziilor. Caliperii personalizați reprezintă o investiție semnificativă, iar înțelegerea persoanelor care beneficiază cel mai mult asigură faptul că cheltuielile sunt justificate.

Caliperii forjați personalizați sunt ideali pentru:

- Pasionații dedicați pistei care participă la evenimente lunare sau serii de curse competitive și întâmpină fenomenul de scădere a eficienței frânelor cu echipamentul standard

- Aplicații de mare intensitate implicând remorcare regulată, transport de sarcină sau condus în zone muntoase, unde solicitările mari ale frânării cer o gestionare superioară a căldurii

- Construcții de înaltă performanță la care greutatea vehiculului depășește 3.500 lbs sau raportul putere/greutate duce cerințele de frânare dincolo de capacitatea originală

- Aplicații profesionale de cursă care necesită reglarea precisă a echilibrului frânelor și o fiabilitate impecabilă

- Pasionați care caută specificații particulare pe care opțiunile standard nu le pot oferi – dimensiuni personalizate ale cilindrului, etajarea pistonului sau geometria de montare

Când prioritizați selecția, concentrați-vă pe:

- Certificări ale producătorului: Certificarea IATF 16949 indică un control riguros al calității și o consistență a proceselor

- Notele de material și tratament termic: Verificați aliajele specifice de aluminiu sau notele de oțel oferite, precum și specificațiile corespunzătoare de revenire

- Asistență tehnică: Parteneriați cu producători care oferă capacități de inginerie internă și care pot ghida deciziile de specificație

- Capacități de prototipare: Prototiparea rapidă accelerează dezvoltarea și identifică problemele de potrivire înainte de angajarea în producție

- Flexibilitatea producției: Producătorii capabili să realizeze atât serii mici de prototipuri, cât și producție de mare volum, oferă valoare în parteneriat pe termen lung

Avantajul forjării se amplifică în fiecare metrică de performanță - economisirea în greutate, rigiditatea structurală, disiparea căldurii și rezistența la oboseală. Când aplicația dumneavoastră necesită cel mai bun, construcția forjată o furnizează.

Calea ta către o performanță superioară de frânare

Ești pregătit să avansezi? Succesul proiectului tău personalizat de etrieri forjați depinde de parteneriatul cu producători calificați care înțeleg atât metalurgia, cât și cerințele de aplicație. Caută furnizori care demonstrează:

- Expertiză în forjarea la cald cu precizie: Procesul de forjare în sine determină alinierea granulară și optimizarea densității

- Experiență specifică pentru industria auto: Componentele de frână necesită înțelegerea ciclurilor termice, cerințelor de rezistență la oboseală și importanța critică pentru siguranță

- Capacitate completă de servicii: De la consultare inițială, trecând prin prelucrarea CNC, tratament termic, finisare și verificarea calității

- Logistică eficientă: Locațiile strategice de producție în apropierea porturilor majore facilitează termenele globale de livrare

Producători precum Shaoyi (Ningbo) Metal Technology exemplifica aceste capacități, combinând certificarea IATF 16949 cu inginerie internă pentru componente auto robuste. Locația lor strategică în aproierea Portului Ningbo permite livrări globale eficiente, iar capacitățile de prototipare rapidă — de până la 10 zile — accelerează cronograma de dezvoltare personalizată. Indiferent dacă aveți nevoie de prototipuri inițiale pentru verificarea potrivirii sau de producție în mare volum pentru angajări în seria de curse, colaborarea cu producători care oferă acest spectru complet asigură reușita proiectului dumneavoastră.

În afara corpurilor de etranchi în sine, luați în considerare modul în care vopsirea personalizată a etranșilor de frână sau finisarea profesională se integrează cu identitatea vizuală a construcției dumneavoastră. Mulți producători calificați de forjă oferă opțiuni integrate de finisare care protejează investiția dumneavoastră, în același timp oferind aspectul estetic pe care etranșii personalizați îl merită.

Placutele de frână, discurile și întregul sistem de frânare reprezintă interfața critică între intrarea conducătorului și răspunsul vehiculului. Investirea în construcția forjată personalizată asigură că această interfață funcționează fără defecte atunci când contează cel mai mult.

Calea de la înțelegerea avantajelor plăcilor de frână forjate personalizate la instalarea lor efectivă pe vehiculul dumneavoastră necesită pași deliberati: definiți specificațiile, pregătiți informațiile despre vehicul, implicați producători calificați și vă angajați în parteneriatul de inginerie care oferă rezultate optime. Cu cunoștințele dobândite, sunteți pregătit să navigați acest proces în mod încrezător și să obține performanța de frânare pe care aplicația dumneavoastră o necesită.

Întrebări frecvente despre plăcile de frână forjate personalizate

1. Merită să înlocuiți plăcile de frână?

Ferodactele forjate personalizate merită investiția pentru aplicații specifice. Iubitorii de pistă care participă la evenimente lunare, situațiile de tractare intensă și vehiculele care depășesc 3.500 lbs beneficiază cel mai mult de construcția forjată. Structura granulară alignată elimină porozitatea, oferind o disipare superioară a căldurii și o rezistență superioară la oboseală, prevenind fenomenul de fade al frânelor în condiții de utilizare solicitante. Cu toate acestea, pentru condusul sportiv sporadic pe drumurile publice, ferodactele standard de performanță ar putea fi suficiente. Evaluați frecvența anuală de utilizare pe pistă, greutatea vehiculului și intensitatea conducerii înainte de a vă angaja. Producătorii certificați IATF 16949 asigură calitatea, ceea ce face ca investiția suplimentară să fie justificată pentru aplicații serioase de performanță.

2. Sunt ferodactele OEM mai bune decât cele aftermarket?

Pinzele OEM oferă potrivire garantată și calitate, dar lipsesc personalizarea pentru nevoi specifice de performanță. Pinzele forjate personalizate din aftermarket depășesc opțiunile OEM atunci când aplicația dumneavoastră necesită specificații optimizate. Spre deosebire de componentele OEM produse în masă, pinzele forjate personalizate permit dimensiuni ale cilindrilor, configurații ale pistoanelor și clase de materiale adaptate greutății vehiculului și utilizării prevăzute. Pentru utilizare zilnică conform specificațiilor fabricii, OEM-ul este suficient. Pentru utilizare pe circuit, remorcare intensă sau construcții de înaltă performanță, pinzele forjate din aftermarket provenite de la producători autorizați oferă avantaje măsurabile în ceea ce privește rigiditatea, economia de greutate și gestionarea termică, pe care alternativele OEM nu le pot egala.

3. De ce sunt mai bune pinzele Brembo?

Măsuri Brembo își câștigă reputația prin procese de forjare dovedite în motorsport, care oferă rigiditate superioară, control termic și simțul pedalei. Construcția forjată aliniază structura granulară pentru rapoarte excepționale între rezistență și greutate, eliminând în același timp porozitatea care provoacă defectele legate de căldură. Cu toate acestea, măsuri forjate personalizate provenite de la producători calificați pot egala sau depăși aceste beneficii atunci când specificațiile sunt adaptate exact aplicației dumneavoastră. Avantajul cheie al oricărei măsuri forjate, inclusiv Brembo, constă în procesul de fabricație în sine, nu doar în marcă. Căutați certificarea IATF 16949 și capacitățile de inginerie interne atunci când evaluați alternative.

4. Care sunt avantajele măsii monobloc?

Călcârele forjate monobloc sunt prelucrate dintr-o singură bucată de metal forjat, eliminând îmbinările sau custurile care se pot flexa sub forțe extreme de strângere. Această construcție monobloc oferă rigiditate sporită, ceea ce se traduce printr-un pedaș mai receptiv și un contact constant între plăcuțe și rotor în timpul frânării agresive. Combinat cu structura granulară aliniată obținută prin forjare, designurile monobloc maximizează avantajele metalurgice ale procesului de forjare. Ele se descurcă excelent în aplicațiile de pistă, unde configurațiile cu mai mulți pistoane generează forțe uriașe. Compromisul este o complexitate și un cost mai ridicat de fabricație, ceea ce le face ideale pentru vehicole de performanță dedicate, mai degrabă decât pentru mașinile destinate exclusiv circulației rutiere.

5. Cât timp este necesar pentru a fabrica călcârele personalizate forjate?

Producția personalizată de etrere forjate pentru frână durează în mod tipic 40-45 de zile după confirmarea comenzii, dar durata totală include și alte faze. Dezvoltarea specificațiilor împreună cu inginerii necesită 1-3 săptămâni pentru a finaliza dimensiunile alezajelor, configurațiile pistonului și clasele de materiale. Prototiparea rapidă opțională pentru verificarea potrivirii poate fi finalizată în doar 10 zile. Livrarea internațională adaugă 1-2 săptămâni, în funcție de locație. Producătorii situați strategic în apropierea porturilor majore, cum ar fi Ningbo, grăbesc livrarea la nivel global. Planificați un total de 8-12 săptămâni de la interogarea inițială până la instalare, alocând timp suplimentar pentru eventuale ajustări ale specificațiilor în faza de consultanță inginerească.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —