Tablă Personalizată din Aluminiu: 9 Puncte Esențiale Înainte de Comandă

Înțelegerea Fundamentelor Tablei Personalizate din Aluminiu

Când parcurgeți o instalație modernă de producție, veți observa aluminiul peste tot. De la componente aero-spațiale la elemente arhitecturale, acest material versatil dă formă nenumăratelor produse pe care le folosim zilnic. Dar iată problema: nu toată tabla din aluminiu este la fel. Înțelegerea diferenței dintre tablele standard din aluminiu și opțiunile personalizate poate economisi timp, bani și evita dureri de cap în următorul proiect.

Tabla personalizată din aluminiu se referă la table din aluminiu care sunt prelucrate pentru a satisface cerințele specifice ale unui proiect, în loc să fie achiziționate în configurații standard, gata de utilizare. Deși tabla standard din aluminiu vine în dimensiuni fixe , grosimi și finisaje, produsele personalizate din aluminiu sunt adaptate de la zero pentru a corespunde exact specificațiilor dumneavoastră.

Ce face ca o Tablă din Aluminiu să fie Personalizată

Gândiți-vă la tabla standard de aluminiu ca la cumpărarea hainelor gata confecționate. Funcționează pentru scopuri generale, dar potrivirea nu este neapărat perfectă. Pe de altă parte, fabricația personalizată este ca atunci când un croitor creează ceva special pentru dumneavoastră. Procesul de prelucrare a aluminiului începe cu înțelegerea cerințelor aplicației dvs., urmând apoi etapele de selecție a materialului, tăiere precisă, formare și finisare.

Câteva caracteristici fundamentale definesc lucrările personalizate:

- Dimensiuni precise: Piese tăiate la dimensiuni exacte, cu toleranțe strânse, în loc de foi standard de 4 pe 8 picioare

- Selecția specifică a aliajului: Calitatea corectă de aluminiu aleasă în funcție de necesitățile de rezistență, rezistență la coroziune și capacitate de deformare

- Finisaje superficiale personalizate: Opțiuni care variază de la anodizare la vopsire în pulbere, adaptate cerințelor estetice și funcionale

- Specificații dictate de aplicație: Fiecare aspect este proiectat având în vedere modul în care piesa se va comporta în mediul său destinat

De ce producătorii aleg personalizarea în locul materialelor standard

Foile standard de aluminiu oferă comoditate și costuri inițiale mai mici pentru aplicații generale, cum ar fi panourile pentru acoperișuri sau sistemele de canalizare simple. Cu toate acestea, această comoditate vine cu limitări semnificative. Proiectele care necesită precizie, designuri complexe sau dimensiuni nestructurate nu pot fi satisfăcute eficient de opțiunile din stoc.

Industrii precum automotive, aerospace, electronică și fabricarea industrială necesită din ce în ce mai mult componente care să corespundă exact specificațiilor și să reziste unor condiții operaționale riguroase. Conform specialiștilor din domeniu , foile metalice personalizate oferă integritate structurală, precizie funcțională și estetică pe care opțiunile standard nu le pot asigura.

Iată ce diferențiază produsele personalizate de cele standard din foi de aluminiu:

- Flexibilitate în proiectare: Forme complexe și caracteristici intricate realizabile fără a compromite integritatea materialului

- Acuratețe dimensională: Toleranțe măsurate în miimi de inch, nu prin potriviri aproximative

- Optimizarea materialului: Mai puține deșeuri, deoarece piesele sunt tăiate în mod specific pentru proiectul dumneavoastră

- Finisare integrată: Tratamente de suprafață aplicate ca parte a fluxului de lucru de fabricație

- Asigurarea calității: Inspecia la fiecare etapă asigură faptul că piesele îndeplinesc criteriile de performanță

Cererea tot mai mare din diverse industrii reflectă o realitate simplă: atunci când contează performanța și fiabilitatea, tabla personalizată din aluminiu oferă rezultate pe care materialele standard nu le pot egala. Indiferent dacă achiziționați piese pentru carcase electronice, componente HVAC sau mașinării de precizie, cunoașterea acestor principii vă permite să luați decizii de cumpărare mai inteligente.

Ghid de selecție a aliajelor de aluminiu pentru fiecare aplicație

Acum că înțelegeți ce face ca tabla din aluminiu să fie personalizată, următoarea decizie importantă constă în alegerea aliajului potrivit. Pare complicat? Nu trebuie să fie așa. Gândiți-vă la aliajele de aluminiu ca la diferite calități de oțel sau tipuri de lemn. Fiecare aduce anumite avantaje specifice, iar alegerea unuia greșit poate compromite întregul proiect.

Metalul din aluminiu nu este un material universal. Aliajul pe care îl alegeți influențează direct modul în care piesele dvs. rezistă sub sarcină , rezistența la coroziune, capacitatea de sudare și posibilitatea de a fi modelate în forme complexe. Luarea unei decizii informate aici evită reparațiile costisitoare și asigură faptul că tabla dvs. personalizată din aluminiu răspunde cerințelor reale.

Analiza principalelor aliaje de aluminiu utilizate în proiectele din tablă

Atunci când consultați specificațiile, veți întâlni numere formate din patru cifre, cum ar fi 3003, 5052, 6061 și 7075. Acestea nu sunt coduri aleatorii. Ele identifică familii specifice de aliaje de aluminiu, fiecare fiind concepută pentru caracteristici de performanță distincte.

Conform datelor industriale privind comparația aliajelor, elementele principale de aliere determină comportamentul fiecărui tip:

- 3003 (Aluminiu-Mangan): Conține mangan ca principal element de aliere, sporind rezistența la coroziune și rezistența mecanică față de aluminiul pur

- 5052 (Aluminiu-Magneziu): Magneziul oferă o excelentă rezistență la coroziune și o bună rezistență mecanică fără tratament termic

- 6061 (Aluminiu-Magneziu-Siliciu): Combinație de magneziu și siliciu pentru rezistență, rezistență la coroziune și o excelentă prelucrabilitate

- 7075 (Aluminiu-Zinc): Zincul creează una dintre cele mai puternice aliaje de aluminiu disponibile, preferată în aplicații aero-spațiale

Iată o comparație cuprinzătoare pentru a vă ghida în alegerea potrivită:

| Aliaj | Rezistență la coroziune | Formabilitate | Capacitate de sudare | Clasificare la tracțiune | Aplicații ideale |

|---|---|---|---|---|---|

| 3003 | Bun | Excelent | Excelent | Moderat | Acoperișuri, ustensile de gătit, rezervoare de stocare, componente HVAC |

| 5052 | Excelent | Excelent | Excelent | Bun | Echipamente marine, dispozitive medicale, rezervoare de combustibil, recipiente sub presiune |

| 6061 | Bun | Excelent | Excelent | Excelent | Componente structurale, conducte, cadre de biciclete, echipamente electrice |

| 7075 | Excelent | Scăzut | Scăzut | Superior | Structuri aero-spațiale, aplicații militare, piese auto performante |

Potrivirea proprietăților aliajelor cu nevoile aplicației dvs.

Numerele de pe un grafic spun doar o parte din poveste. Ce înseamnă practic aceste proprietăți atunci când piesele sunt în funcțiune? Să analizăm fiecare caracteristică în termeni practici.

Rezistență la coroziune: Vor fi piesele dvs. expuse la umiditate, apă sărată sau substanțe chimice? Placa din aluminiu 5052 se remarcă în medii marine tocmai pentru că nu conține cupru, fiind astfel rezistentă în mod natural la degradarea provocată de apa sărată. Dacă fabricați carene de bărci sau semne de afișaj exterioare, acest aspect este mult mai important decât în cazul carcaselor electrice pentru interior.

Formabilitate: Câtă îndoire, modelare sau tragere necesită proiectul dvs.? Aliaje precum aluminiul 3003 și 5052 se îndoiesc fără a crăpa, fiind astfel ideale pentru geometrii complexe. În schimb, duritatea aliajului 7075 rezistă formării, motiv pentru care este mai potrivit pentru piese prelucrate prin așchiere decât pentru componente din tablă îndoită.

Capabilitate de sudare: Necesită asamblarea sudură? Potrivit specialiștilor în prelucrarea tablelor, aliajul 7075 tinde să se crape după sudură, fiind preferabilă fixarea mecanică în aplicațiile cu înaltă rezistență. Atât 5052, cât și 6061 se sudează excelent pentru asamblări structurale.

Clasamentul de rezistență: Ce sarcini trebuie să suporte piesele dvs.? Aliajul 6061 oferă un echilibru excelent între rezistență și prelucrabilitate, ceea ce explică de ce este cel mai popular și economic aliaj pentru aplicații generale. Atunci când raportul rezistență-la-greutate este esențial, aliajul 7075 oferă aproximativ de 1,5 ori mai multă rezistență decât 6061.

Prelucrabilitatea prin căldură: Puteți îmbunătăți proprietățile prin tratament termic? Aliajul 5052 nu poate fi supus tratamentului termic, bazându-se în schimb pe metode de deformare la rece pentru întărire. Atat 6061, cât și 7075 răspund excelent la procese de tratament termic precum revenirea T6, permițându-vă să optimizați proprietățile mecanice după fabricație.

O idee greșită comună implică confuzia dintre aluminiu și foi de oțel acoperite cu aluminiu. Acestea sunt materiale complet diferite. Aliajele de aluminiu nu conțin oțel. Confuzia apare de obicei din cauza tratamentelor superficiale precum zincarea, care creează compozite de oțel-aluminiu pentru anumite aplicații în acoperișuri.

Pentru aplicații din tablă de aluminiu anodizat, aliajul 6061 acceptă foarte bine anodizarea, producând un strat protector uniform care îmbunătățește atât aspectul, cât și durabilitatea. Dacă proiectul dumneavoastră necesită finisaje anodizate colorate sau transparente, luați acest aspect în considerare la alegerea aliajului încă din faza de proiectare.

Alegerea aliajului potrivit nu înseamnă găsirea variantei „cele mai bune”. Înseamnă potrivirea proprietăților materialelor cu cerințele specifice de performanță, nevoile de procesare și limitările bugetare. Cu această bază stabilită, sunteți pregătit să abordați următoarea specificație importantă: alegerea grosimii și calibrului.

Alegerea grosimii și calibrului, simplificată

Ați ales aliajul. Acum apare întrebarea care pune probleme multor cumpărători pentru prima dată: ce grosime ar trebui să aibă tabla de aluminiu? Sistemul de calibru adaugă o altă sursă de confuzie, deoarece funcționează invers față de ceea ce ați putea anticipa. Nu vă faceți griji. Odată ce înțelegeți logica, luarea deciziei corecte privind grosimea devine simplă.

Grosimea foii de aluminiu afectează direct performanța structurală, greutatea, capacitatea de formare și costul. Dacă alegerea este greșită, înseamnă fie supraîncărcare tehnică (risipirea banilor pe material care nu este necesar), fie subdimensionare tehnică (risc de defectare a piesei). Niciuna dintre aceste situații nu contribuie la succesul proiectului dumneavoastră.

Decodificarea numerelor de calibru ale foilor de aluminiu

Iată partea contraintuitivă: numerele mai mici de calibru înseamnă materiale mai groase . O foaie de aluminiu de calibru 16 are o grosime de aproximativ 1,29 mm, în timp ce o foaie de aluminiu de calibru 18 este mai subțire, cu aproximativ 1,02 mm. Această relație inversă provine din operațiunile de tragere a sârmelor din secolul al XIX-lea, unde calibrul măsura de câte ori metalul trecuse prin matrițe. Cu cât erau mai multe treceri, cu atât sârma era mai subțire, de unde rezultau numere mai mari de calibru.

Conform standardelor industriei de prelucrare, sistemul de calibrare nu este universal pentru toate metalele. O foaie de oțel de calibru 18 are o grosime de 0,0478 inchi, în timp ce o foaie de aluminiu de calibru 18 măsoară doar 0,0403 inchi. Utilizarea unui tabel greșit de calibru duce la comandarea unui material care este fie prea gros, fie prea subțire pentru aplicația dvs.

Atunci când lucrați cu foi personalizate de aluminiu, veți întâlni sistemul de calibrare Brown & Sharpe (numit și American Wire Gauge sau AWG) ca standard pentru metalele neferoase, inclusiv aluminiu. Iată un tabel de referință practic:

| Numărul gauge | Grosime (inci) | Grossime (mm) | Aplicații tipice | Cost relativ |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Rezervoare de combustibil, șasiuri de vehicule, carcase structurale masive | Înaltelor |

| 12 | 0.0808 | 2.05 | Recipiente la presiune înaltă, caroserii auto, cutii de scule | Mediu-Mare |

| 14 | 0.0641 | 1.63 | Rame pentru panouri solare, conducte HVAC, carcase industriale | Mediu |

| 16 | 0.0508 | 1.29 | Semne, balustrade, structuri pentru acoperișuri | Mediu |

| 18 | 0.0403 | 1.02 | Înveliș estetic, jgheaburi, panouri ușoare | Scăzut-Mediu |

| 20 | 0.0320 | 0.81 | Panouri pentru aeronave, carcase ușoare, doze pentru băuturi | Scăzut |

| 22 | 0.0253 | 0.64 | Electrocasnice, plăcuțe indicatoare, garnituri decorative | Scăzut |

| 24 | 0.0201 | 0.51 | Îmbrăcăminte termoizolantă, garnituri auto | Scăzut |

O foaie de aluminiu de 1/8 (uneori scrisă ca 1 8 foaie de aluminiu în interogările de căutare) corespunde aproximativ cu 0,125 inchi sau aproximativ un material de calibru 8. Această grosime intră în categoria plăcilor, mai degrabă decât a foilor subțiri de metal, și este utilizată în aplicații structurale grele care necesită o capacitate mare de susținere a sarcinii.

Cum influențează grosimea performanța și costul

Grosimea nu este doar despre rezistență. Creează un echilibru între patru factori concurenți pe care trebuie să-i evaluați în funcție de cerințele proiectului dumneavoastră:

- Integritatea structurală: Materialul mai gros rezistă îndoirii, amprentelor și ruperii prin oboseală sub sarcină. Esențial pentru componentele portante.

- Considerente legate de greutate: Orice creștere a grosimii adaugă greutate. Aplicațiile aeronautice și auto impun adesea folosirea unei foi subțiri de aluminiu pentru a minimiza masa.

- Formabilitate: Foiile mai subțiri se îndoiesc mai ușor, cu raze mai mici. Materialul mai gros necesită raze de îndoire mai mari pentru a evita crăparea.

- Implicații privind costul: Costul materialului crește proporțional cu grosimea. O foaie de calibru 10 costă cam de două ori mai mult decât o foaie de calibru 20 pe picior pătrat.

Conform ghiduri privind specificațiile aluminiului , materiale mai groase de 6 mm (aproximativ 0,236 inchi) trec din categoria tablelor în cea de plăci. Această distincție este importantă deoarece plăcile necesită de obicei procese și echipamente de fabricație diferite.

Când ar trebui să alegeți tablă subțire de aluminiu față de variantele mai groase? Recomandările specifice aplicațiilor ajută la clarificarea acestei decizii:

- Aplicații pentru semne și indicatoare: grosimea între 16 și 20 gauge oferă rigiditate suficientă pentru semnele din interior, menținând greutatea ușor de gestionat. Semnele exterioare pot necesita grosimea de 14 gauge pentru rezistență la vânt.

- Panouri auto: grosimea între 18 și 22 gauge asigură un echilibru între formabilitatea necesară pentru curbe complexe și rezistența suficientă pentru panourile caroseriei. Componentele structurale necesită grosimea între 10 și 14 gauge.

- Componente HVAC: grosimea între 14 și 18 gauge suportă cerințele de presiune ale conductelor de aer, permițând în același timp o îndoire și asamblare ușoară în timpul instalării.

- Aplicații structurale: grosimea între 10 și 14 gauge oferă capacitatea de susținere a sarcinii necesară pentru cadre, console și elemente de susținere.

Un factor critic adesea ignorat implică toleranțele de grosime. Măsurătoarea indicată pe diagramele de specificații reprezintă o grosime nominală, nu o valoare exactă. Standardele industriale precum ASTM B209 stabilesc limite acceptabile de toleranță care variază în funcție de lățimea și grosimea tablei. Pentru aplicații de precizie, specificați intervalul de toleranță dorit și solicitați un certificat de testare de la laminor care să confirme grosimea efectiv măsurată la livrare.

După ce ați ales aliajul și ați stabilit grosimea, următorul pas constă în înțelegerea modului în care diferitele metode de prelucrare influențează piesele dvs. personalizate din tablă de aluminiu.

Metode de prelucrare și capacități de precizie

Ați ales aliajul. Ați specificat grosimea. Acum apare întrebarea care determină calitatea finală a piesei: cum va fi tăiată efectiv tabla dvs. personalizată din aluminiu? Înțelegerea metodelor de prelucrare nu este doar cunoaștere teoretică. Aceasta afectează direct toleranța, finisajul muchiilor, termenul de livrare și costul proiectului.

Când vă gândiți cum să tăiați tabla de aluminiu, veți întâlni patru tehnologii principale: tăiere cu laser, tăiere CNC, tăiere cu jet de apă și stampilare. Fiecare aduce avantaje distincte, în funcție de grosimea materialului, complexitatea designului și volumul producției. Să analizăm ce oferă fiecare metodă, astfel încât să puteți lua o decizie informată.

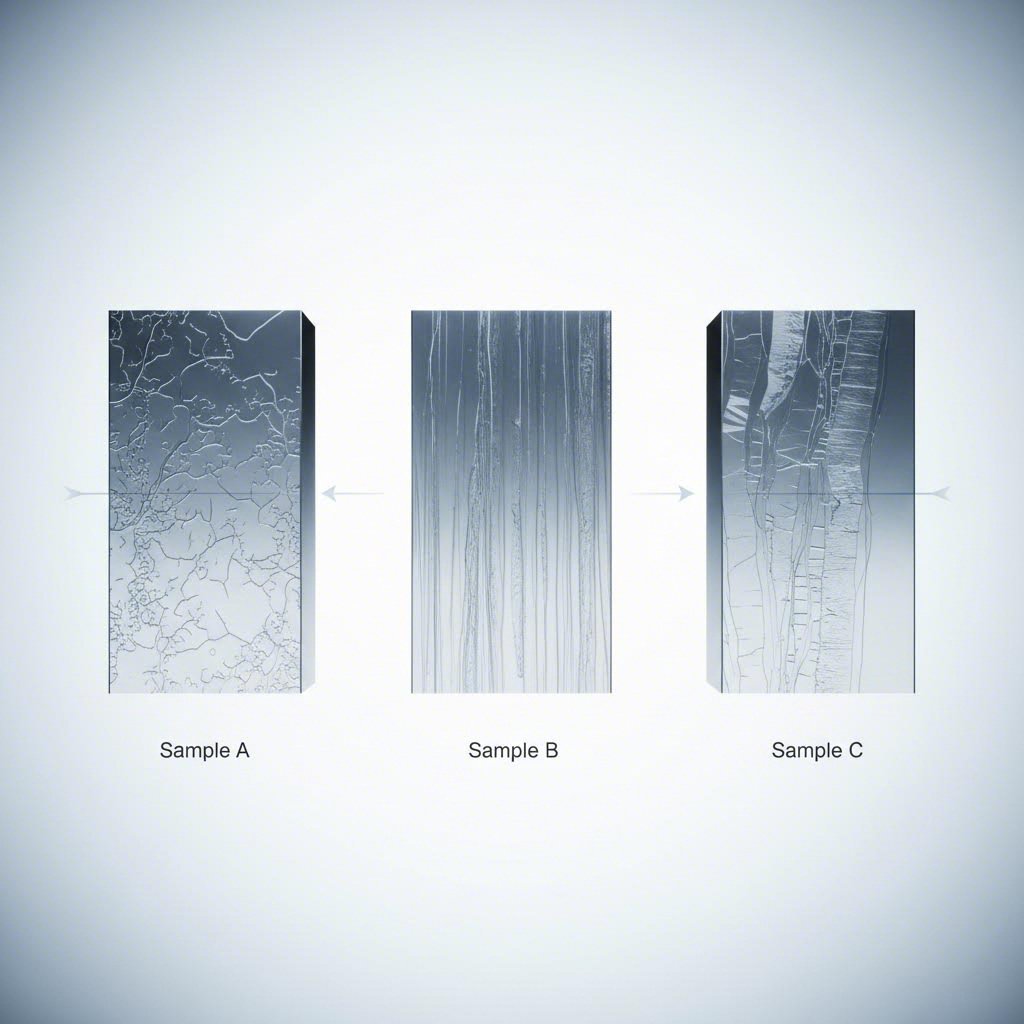

Compararea tehnologiilor de tăiere pentru tabla de aluminiu

Cea mai bună metodă de tăiere a tablei de aluminiu depinde în totalitate de cerințele dvs. specifice. Ceea ce funcționează excelent pentru panouri decorative subțiri s-ar putea dovedi complet ineficient pentru componente structurale groase. Conform specialiștilor în prelucrare de la SendCutSend , selecția materialului, dimensiunea, toleranțele și necesitățile de post-procesare influențează alegerea metodei ideale de tăiere.

Iată o comparație cuprinzătoare care vă poate ghida în decizia privind tăierea aluminiului:

| Metoda de prelucrare | Toleranță de precizie | Calitatea marginii | Capacitate de grosime | Viteză relativă | Factor de Cost |

|---|---|---|---|---|---|

| Tăierii cu laser | ±0,005" (0,13 mm) | Excelentă (s-ar putea necesita debavurare la materiale groase) | Până la 1,0" (25,4 mm) | Cel mai rapid (până la 2.500 in/min) | Scăzut până la mediu |

| Frezare CNC | ±0,005" (0,13 mm) | Foarte bun (finisaj superior la materiale plastice și compozite) | Variază în funcție de material | Mediu | Mediu |

| Tăiere cu jet de apă | ±0,005" (0,13 mm) | Excelent (fără așchii sau dross) | Până la câțiva inci | Cel mai lent | Mai mare |

| Ștampilare | ±0,005″ până la ±0,015″ | Bun (poate necesita finisare secundară) | De obicei până la 0,25" (6,35 mm) | Foarte rapid (volum mare) | Scăzut pe unitate (cost ridicat al sculelor) |

Taieră cu laser: Laserii cu fibră de înaltă putere, cu o gamă între 4 kW și 12 kW, utilizează un fascicul de lumină amplificat pentru a topi, arde și evapora aluminiul de-a lungul unei trasee preprogramate. Această metodă oferă viteză și precizie excepționale la tăierea tablelor din aluminiu. Conform datelor din industrie, tăierea cu laser poate atinge viteze de până la 2.500 inch pe minut, menținând toleranțe strânse. Procesul creează o „gâdilătură” mică (lățimea materialului îndepărtat în timpul tăierii), iar fabricanții experimentați compensează automat acest lucru în programele lor.

Un aspect de luat în considerare la tăierea cu laser îl reprezintă zona afectată termic (ZAT). Deoarece laserii sunt procese termice, materialul adiacent poate suferi modificări minore ale proprietăților. Cu toate acestea, viteza extrem de mare de tăiere și diametrul redus al fasciculului minimizează semnificativ transferul de căldură. Pentru geometrii simple, ZAT este practic inexistenta.

Frezare CNC: Spre deosebire de tăierea termică, frezele CNC folosesc o freză rotativă din carbide montată într-un arbore principal controlat de calculator. Freza pătrunde în material și se deplasează de-a lungul unor trasee preprogramate. Această metodă se remarcă în lucrul cu materiale plastice, compozite și lemn, dar gestionează eficient și aluminiul. Calitatea finisării suprafeței rezultate este adesea superioară tăierii cu laser, în special la materiale mai groase.

Frezarea CNC are anumite limitări. Colțurile interioare nu pot fi mai ascuțite decât diametrul frezei (în mod tipic 1/8 inch), ceea ce impune un rază minimă de 0,063 inci pe toate marginile interioare. În plus, mici elemente de fixare mențin piesele în timpul prelucrării, ceea ce poate lăsa urme ușoare care necesită finisare manuală.

Tăiere cu jet de apă: Acest proces utilizează apă sub presiune extrem de ridicată (până la 60.000 PSI), amestecată cu un abraziv din granat fin zdrobit. Jetul erodează materialul fără a genera căldură, eliminând complet problemele legate de zona afectată termic (HAZ). Acest lucru face ca tăierea cu jet de apă să fie ideală pentru aplicații în care efectele termice sunt inacceptabile, cum ar fi componentele aeronautice cu cerințe stricte privind proprietățile materialelor.

Compromisul? Tăierea cu jet de apă este semnificativ mai lentă decât tăierea cu laser și, de regulă, costă mai mult pe piesă. Totuși, pentru materialele dificil de prelucrat sau atunci când calitatea marginii este esențială, investiția își merită.

Tanțare: Pentru producția de mare serie, tanțarea folosește matrițe întărite pentru a forfecua sau forma tabla din aluminiu într-o singură cursă de presă. Odată create sculele, tanțarea produce piese extrem de rapid, cu costuri reduse pe unitate. Limitarea constă în investiția inițială pentru scule, care are sens economic doar la cantități mari de producție.

Care metodă de fabricație se potrivește proiectului dumneavoastră

Alegerea modului de tăiere a tablei de aluminiu începe cu înțelegerea priorităților dumneavoastră. Puteți analiza următoarele întrebări:

- Ce toleranță aveți nevoie de fapt? Dacă o toleranță de ±0,009" este acceptabilă, tăierea cu jet de apă devine o opțiune viabilă. Dacă aveți nevoie de ±0,005" sau mai strâns, tăierea cu laser sau prin frezare CNC este mai potrivită.

- Care este grosimea materialului? Tablele subțiri favorizează tăierea cu laser. Plăcile mai groase pot necesita capabilități de tăiere cu jet de apă.

- Este importantă sensibilitatea la căldură? Aplicațiile aeronautice și anumite aplicații industriale interzic în totalitate procesele termice.

- Care este volumul producției dumneavoastră? Prototipurile și volumele mici se pretează la tăierea cu laser sau cu jet de apă. Volumele mari justifică investiția în utilaje pentru ambutisare.

- Ce calitate a marginii este acceptabilă? Părțile care nu necesită finisare secundară beneficiază de marginile fără bavură ale tăieturii cu jet de apă.

Pe lângă tăiere, procesul dumneavoastră de fabricație probabil include operațiuni secundare. Conform PEKO Precision, un proces complet de fabricație a tablelor presupune în general următoarele etape:

- Proiectare și programare: Fișierele CAD sunt transformate în instrucțiuni pentru mașină, iar traseele sculelor sunt optimizate pentru metoda de tăiere aleasă

- Tăietura: Procesul dumneavoastră selectat creează geometria piesei de bază din semifabricat plan

- Îndoire și formare: Preselor de îndoit sau echipamentelor de formare le sunt date forme din decupaje plane în piese tridimensionale. Aspecte importante includ adaosul de îndoire, compensarea revenirii elastice și razele minime de îndoire pentru a preveni fisurarea

- Asamblare: Părțile care necesită asamblare trec prin operațiuni de sudare, nituire sau fixare mecanică

- Finisare: Tratamente de suprafață precum debavurarea, anodizarea sau vopsirea în pulbere pregătesc piesele pentru utilizarea finală

Înțelegerea acestui flux de lucru vă ajută să comunicați eficient cu partenerii de fabricație. Atunci când solicitați oferte pentru foi personalizate din aluminiu, specificați nu doar cerințele de tăiere, ci și orice operațiuni de îndoire, formare sau finisare pe care le impune proiectul dumneavoastră.

Fiecare decizie de fabricație are efecte în întregul proces de producție. Metoda corectă de tăiere, asociată cu operațiunile secundare potrivite, asigură piese care îndeplinesc specificațiile dumneavoastră fără costuri sau întârzieri inutile. Acoperind noțiunile fundamentale de fabricație, hai să explorăm cum finisajele de suprafață și tratamentele protectoare pot îmbunătăți piesele dumneavoastră din aluminiu.

Finisaje de suprafață și tratamente protectoare

Piesele dumneavoastră personalizate din tablă de aluminiu sunt tăiate, formate și gata pentru ultimul pas, care adesea determină performanța lor: finisarea suprafeței. Imaginați-vă că primiți componente minunat fabricate, doar ca apoi să le vedeți corodând, zgâriind sau că pierd strălucirea în câteva luni. Finisajul potrivit previne complet această situație.

Tratamentele de suprafață fac mai mult decât să îmbunătățească aspectul pieselor. Ele protejează împotriva deteriorării cauzate de mediu, sporesc durabilitatea și pot chiar îmbunătăți proprietăți funcionale precum conductivitatea electrică sau aderența vopselei. Potrivit specialiștilor în finisarea aluminiului de la Comhan, tratamentele de suprafață au trei scopuri principale: protejarea materialului, îmbunătățirea aspectului estetic și asigurarea unei aderențe mai bune pentru straturile ulterioare.

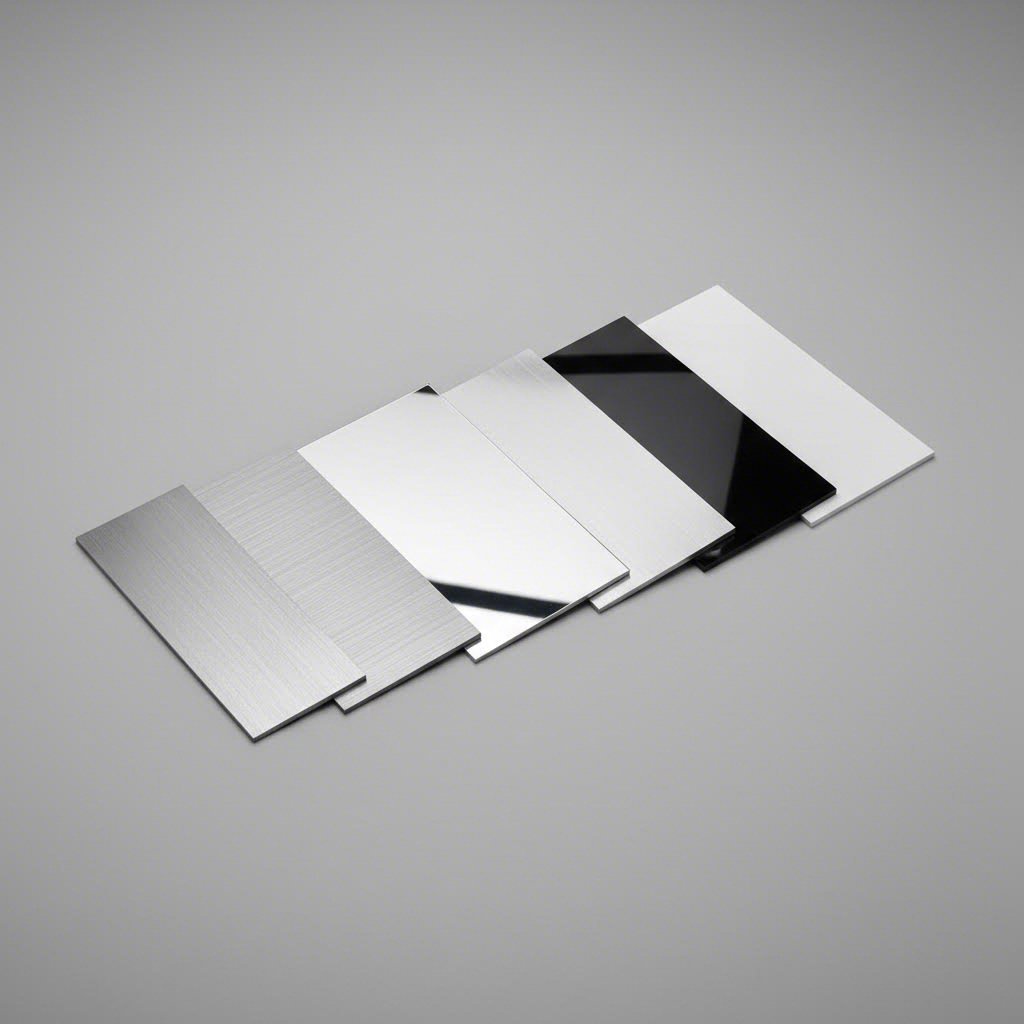

Opțiuni de finisare a suprafeței care transformă piesele dumneavoastră

La comandarea tablelor personalizate din aluminiu, veți întâlni mai multe categorii de finisare. Fiecare oferă beneficii distincte, în funcție de cerințele aplicației, buget și preferințele estetice.

- Finisaj laminat: Starea naturală a aluminiului laminat, așa cum provine din uzină. Această suprafață netratată prezintă zgârieturi minore și urme de role, dar este perfectă pentru componente ascunse sau piese care vor primi finisări secundare. Este cea mai economică opțiune atunci când aspectul nu este important.

- Finisaj periat: Creat prin abrazarea suprafeței cu granulație fină, producând linii direcționate uniform. Această finisare ascunde amprentele și zgârieturile minore, oferind în același timp o estetică industrială contemporană. Ideal pentru panouri arhitecturale, fațade de aparate și garnituri decorative.

- Foia de aluminiu lustruit: Lustruirea mecanică creează o reflexivitate asemănătoare oglinzii. Deși este vizual impresionantă, suprafața lustruită arată ușor amprente și zgârieturi, necesitând mai multă întreținere. Este potrivită în special pentru aplicații decorative, reflectoare și produse de consum premium.

- Foi de metal din aluminiu alb: Obținută prin pudră electrostatică sau vopsire umedă, această finisare oferă atât culoare, cât și protecție. Este populară pentru semne, placări arhitecturale și carcase de echipamente acolo unde contează estetica curată.

- Foaie de aluminiu negru: O altă opțiune vopsită sau cu pudră electrostatică care oferă un aspect elegant și profesional. Des întâlnită la carcase de echipamente electronice, garnituri auto și dotări pentru expoziții.

Tratamente de protecție pentru performanță pe termen lung

În afara aspectului estetic, tratamentele protectoare prelungesc semnificativ durata de viață a pieselor prin crearea unor bariere împotriva coroziunii, uzurii și degradării mediului.

Anodizarea: Acest proces electrochimic nu adaugă un strat protector pe aluminiu. În schimb, transformă stratul superficial într-un oxid de aluminiu dur și protector. Conform Specificațiilor de finisare ale Asociației Aluminiului , foiile de aluminiu anodizate sunt disponibile în mai multe clase, în funcție de grosimea stratului:

- Protectiv și Decorativ (sub 0,4 mils): Potrivit pentru aplicații interioare cu expunere minimă la uzură

- Clasa Arhitecturală II (0,4-0,7 mils): Standard pentru aplicații în clădiri comerciale

- Clasa Arhitecturală I (0,7 mils și mai groasă): Protecție maximă pentru medii exterioare solicitante

Anodizarea permite, de asemenea, integrarea culorilor prin utilizarea coloranților sau a depunerii electrolitice, creând finisaje colorate durabile care nu se vor crăpa sau exfolia precum vopseaua.

Vopsire în Pulbere: Pulberea aplicată electrostatic aderă la aluminiu, apoi este întărită într-un cuptor pentru a forma un film protector continuu. Acest proces nu utilizează solvenți, fiind astfel mai prietenos cu mediul decât vopseaua lichidă. Finisajul rezultat rezistă la ciupire, zgârieturi și decolorare, oferind în același timp opțiuni nelimitate de culoare. Totuși, textura rămâne ușor mai aspră decât finisajele din vopsea lichidă.

Vopsire umedă: Atunci când estetica este prioritară, vopseaua lichidă oferă cel mai neted finisaj realizabil. De asemenea, poate fi aplicată pe piese mari care nu încap în cabinele de pudră. Efectele decorative imposibil de obținut cu pudra devin posibile prin aplicarea vopselei lichide.

Pretratarea este importantă: Indiferent de tratamentul protector ales, prelucrarea corespunzătoare înainte de aplicare determină succesul. Degresarea, clătirea și aplicarea acoperirilor de conversie asigură o aderență optimă. Fără o pregătire adecvată, finisajele se desprind prematur, irosind investiția dumneavoastră.

Atunci când specificați finisajele pentru comanda personalizată de tablă subțire din aluminiu, comunicați clar cu furnizorul dumneavoastră. Includeți sistemul de designare al Asociației Aluminiului (de exemplu, AA-M10 C12 C22 A31 pentru un finisaj anodizat mat transparent de Clasă Arhitecturală II) pentru a elimina orice ambiguitate. Specificați dacă aveți nevoie de finisaj brut (mill finish), anodizat sau vopsit, și clarificați din start eventualele cerințe de potrivire a culorii.

Înțelegerea opțiunilor de suprafață vă pune în poziția de a solicita exact ceea ce necesită aplicația dumneavoastră. În continuare, să analizăm cum aceste alegeri, împreună cu alte decizii legate de proiect, afectează costurile totale.

Factori de cost și strategii de optimizare a bugetului

Ați ales aliajul, ați specificat grosimea, ați ales o metodă de fabricație și ați decis finisajele de suprafață. Acum apare întrebarea pe care și-o pune orice cumpărător: cât va costa de fapt acest lucru? Înțelegerea factorilor care influențează prețul tablelor personalizate din aluminiu vă ajută să luați decizii mai bine fundamentate și să evitați surprizele bugetare.

Stabilirea prețului pentru piese personalizate nu este la fel de directă ca achiziționarea unui material standard. Mai mulți factori interacționează între ei, iar mici modificări ale proiectului pot genera diferențe semnificative de cost. Conform analizei costurilor de fabricație realizate de JLCCNC, materialul ales are cel mai mare impact asupra prețului, dar complexitatea fabricației, cantitatea și cerințele de finisare contribuie toate la valoarea finală a facturii dumneavoastră.

Ce influențează prețul tablelor personalizate din aluminiu

Cât costă aluminiul pe livră? În octombrie 2025, aluminiul primar se tranzacționează între aproximativ 1,17 și 1,84 dolari pe livră, în funcție de primele regionale. Conform datelor actuale ale pieței, prețul de pe London Metal Exchange se situează în jur de 1,30 dolari pe livră, în timp ce cumpărătorii din SUA plătesc o primă suplimentară Midwest de aproximativ 0,77–0,81 dolari pe livră, ceea ce duce prețul efectiv la circa 2,10 dolari pe livră.

Dar costul materialului brut reprezintă doar punctul de plecare. Costul total al proiectului dvs. depinde de mai mulți factori interconectați:

-

Costuri ale materialelor:

- Prețul de bază al aluminiului fluctuează odată cu piețele globale de materii prime

- Calitatea aliajului influențează prețul. Aliajele speciale, cum ar fi 7075, costă mai mult decât calitățile obișnuite, cum ar fi 3003

- Grosimea tablei este direct proporțională cu costul. Materialul mai gros înseamnă mai mult aluminiu pe picior pătrat

- Ratele de deșeu sunt importante. Designurile complexe care generează deșeuri semnificative măresc costul efectiv al materialului

-

Complexitatea fabricației:

- Fiecare îndoire, gaură sau cusătură sudată adaugă timp de pregătire și operațiuni de prelucrare

- Un suport tăiat cu laser este mult mai ieftin decât o carcasă cu multiple îndoituri, alezaje adâncite și colțuri sudate

- Toleranțele strânse (cum ar fi ±0,05 mm în loc de ±0,2 mm) necesită viteze de tăiere mai lente și verificări suplimentare ale calității

- Geometriile complexe pot necesita dispozitive specializate sau operațiuni în mai multe etape

-

Considerente legate de cantitate:

- Costurile de configurare distribuite pe un număr mai mare de unități reduc semnificativ prețul pe bucată

- Un lot de 500 de piese costă semnificativ mai puțin per unitate decât un lot de 5

- Cantitățile pentru prototip au costuri unitare mai mari din cauza cheltuielilor fixe de programare și configurare

-

Cerințe privind finisajul:

- Vopsirea prin pudră adaugă în mod tipic între 0,20 și 1,00 dolari pe livră la costul piesei

- Anodizarea variază în funcție de clasa grosimii stratului de acoperire

- Galvanizarea cu zinc, lustruirea și alte tratamente adaugă fiecare etape suplimentare de procesare și cost

-

Impactul termenului de livrare:

- Producția standard durează în mod tipic 5-7 zile

- Comenzile urgente pot include o majorare de 20-40% pentru a prioritiza comanda dumneavoastră

- Planificarea din timp elimină taxele suplimentare pentru procesare accelerată

Care este prețul aluminiului atunci când sunt incluse costurile de prelucrare? Conform datelor din industrie, costul final al produselor din aluminiu prelucrat se situează în general între 2,00 și 4,50 dolari pe livră după ce este luată în calcul fabricarea. Extrudarea adaugă 0,50 - 1,50 dolari pe livră, prelucrarea mecanică adaugă 1,00 - 3,00 dolari pe livră, iar turnarea sub presiune adaugă 0,80 - 2,50 dolari pe livră, în funcție de complexitate.

Strategii inteligente pentru optimizarea bugetului proiectului

Prețul la care se vinde aluminiul după prelucrare depinde în mare măsură de deciziile pe care le controlați dumneavoastră. Luând decizii strategice din faza inițială de proiectare, puteți obține economii de până la 30% fără a compromite calitatea pieselor.

Luați în considerare aceste abordări de optimizare a bugetului:

- Alegeți cel mai subțire material care îndeplinește cerințele: O foaie de oțel inoxidabil de 1,2 mm poate costa cu 40-60% mai mult pentru prelucrare decât oțelul moale de 0,8 mm din cauza sarcinii sporite asupra mașinii și a vitezei reduse de tăiere. Același principiu se aplică și aluminiului. Echilibrați rezistența și posibilitatea de fabricație prin alegerea celei mai subțiri grosimi care satisface cerințele structurale.

- Simplificați-vă designul: Reducerea numărului de îndoituri scade timpul de formare. Eliminarea elementelor neesențiale reduce operațiunile de prelucrare mecanică. Fiecare simplificare se acumulează în economii semnificative.

- Standardizați dimensiunile găurilor și ale elementelor: Utilizarea dimensiunilor comune de burghie și a sculelor standard reduce schimbările de setare între piese.

- Lărgiți toleranțele acolo unde este posibil: Dacă designul dumneavoastră nu necesită precizie extremă, specificarea ±0,2 mm în loc de ±0,05 mm permite o prelucrare mai rapidă și costuri mai mici.

- Optimizați dimensiunea semifabricatului și dispunerea în plan: Lucrați împreună cu furnizorul dumneavoastră pentru a minimiza deșeurile. Semifabricatele profilate și dispunerea eficientă în plan pot reduce deșeurile de material cu 15-25%.

- Grupați piesele similare în loturi: Comandarea mai multor tipuri de piese simultan permite împărțirea costurilor de pregătire pe întreaga comandă.

- Planificați din timp duratele standard de livrare: Taxele pentru execuție urgentă dispar atunci când alocați suficient timp în graficul proiectului dumneavoastră.

Înțelegerea acestor factori de cost vă pune într-o poziție favorabilă pentru discuții productive cu producătorii. Când solicitați oferte, furnizați specifiști complete, inclusiv calitatea materialului, grosimea, toleranțele, cerințele privind finisajul și cantitatea. Cu cât oferiți mai multe detalii inițial, cu atât oferta dumneavoastră va fi mai precisă.

Acoperind aspectele fundamentale ale costurilor, următorul pas constă în înțelegerea practicilor de proiectare care previn problemele de fabricație și mențin proiectul în buget.

Practici recomandate pentru proiectarea în vederea fabricației

Ați ales aliajul potrivit, ați specificat grosimea corectă și înțelegeți opțiunile de prelucrare. Dar aici este locul în care multe proiecte întâmpină dificultăți: un design CAD frumos care arată impecabil pe ecran poate deveni un coșmar în fabricație. De ce? Pentru că foițele de aluminiu nu se comportă întotdeauna așa cum prezice software-ul de modelare solidă.

Proiectarea pentru fabricabilitate (DFM) acoperă diferența dintre ceea ce vizi și ceea ce pot produce efectiv furnizorii. Urmarea acestor recomandări nu doar că previne complicațiile. Potrivit specialiștilor în prelucrarea aluminiului, o proiectare corectă facilitează producția, reduce costurile și asigură piese care corespund specificațiilor dvs. de la prima încercare.

Reguli de proiectare care reduc complicațiile în fabricare

Gândiți-vă la regulile DFM ca la parapeți care mențin proiectul pe drumul cel bun. Fiecare recomandare abordează limitările reale ale echipamentelor de fabricație și comportamentul materialului. Când proiectați în limitele acestor parametri, piesele dvs. din aluminiu vor fi livrate mai repede, cu costuri mai mici și vor avea o performanță superioară.

- Mențineți grosimea uniformă a materialului în întreaga concepție. Metalul sub formă de tablă începe ca o foaie plană de grosime constantă. Întreaga piesă trebuie să aibă aceeași grosime a tablei de aluminiu. Spre deosebire de componentele prelucrate prin așchiere, nu puteți crea secțiuni mai groase sau grosimi variabile ale pereților fără a sudura piese separate.

- Urmăriți regula 4T pentru amplasarea elementelor. Păstrați toate găurile, linguile, crestăturile și alte elemente la cel puțin de patru ori grosimea materialului distanță față de liniile de îndoire. Conform instrucțiunilor de proiectare Protolabs, plasarea prea apropiată a elementelor provoacă deformații neplăcute în presa cu ciocan. Pentru cupru de 0,050 inch, acest lucru înseamnă un joc minim de 0,200 inch. Același principiu se aplică și aluminiului.

- Specificați raze de îndoire realiste. Când îndoiți tabla metalică, scula presei cu ciocan creează un racord rotunjit interior, nu un colț ascuțit. Raza interioară de îndoire cea mai comună este de 0,030 inch (0,762 mm). Rețineți că raza exterioară este egală cu raza interioară plus grosimea materialului. Proiectarea colțurilor ascuțite de 90 de grade vă sabotează proiectul.

- Utilizați raze de îndoire constante pe întreaga piesă. Vreți să economisiți bani? Specificați același raz pentru fiecare îndoire. Atunci când fabricantul nu trebuie să schimbe sculele între operații, evitați costurile suplimentare cu manopera. Raze diferite la fiecare îndoire par elegante în CAD, dar costă mai mult în producție.

- Incorporați degajări de colț la intersecțiile de îndoiri. Acum unde două îndoiri se întâlnesc într-un colț, materialul trebuie să aibă un loc unde să meargă. Fără degajări de colț, metalul se rupe sau se adună în mod necontrolat. Practica standard prevede tăieturi de degajare ușor mai mari decât raza de îndoire pentru a permite o formare curată.

- Luați în considerare factorul K la dezvoltarea desenului plan. Factorul K reprezintă poziția axei neutre în interiorul materialului dumneavoastră în timpul îndoirii. Conform specificațiilor de proiectare pentru tabla subțire , această valoare se situează în general între 0,25 și 0,50, în funcție de material, unghiul de îndoire și metoda de formare. O valoare incorectă a factorului K duce la piese care nu corespund dimensiunilor intenționate după formare.

- Trimiteți fișiere CAD corect formatate. Comanda dvs. de tăiere personalizată a foilor de aluminiu trebuie să includă un fișier CAD care să arate piesa în starea sa îndoită, cu liniile de îndoire clar indicate. Obiectele solide fără informații despre îndoituri obligă fabricanții să ghicească intenția dvs., ceea ce duce la erori și întârzieri.

- Specificați toleranțele adecvate aplicației dvs. Toleranțele strânse costă mai mult. Toleranțele standard pentru foaie metalică de ±0,010 până la ±0,020 inci sunt suficiente pentru majoritatea aplicațiilor. Păstrați toleranțele de precizie doar pentru caracteristicile care le necesită cu adevărat.

Erori comune care măresc costurile și întârzie proiectele

Chiar și inginerii experimentați comit greșeli care complică procesul de fabricație. Înțelegerea acestor capcane vă ajută să le evitați înainte de a trimite proiectul pentru ofertă.

- Toleranțe prea strânse: Specificarea unei toleranțe de ±0,001 inci atunci când una de ±0,010 inci funcționează perfect adaugă timp de prelucrare, cerințe suplimentare de inspecție și costuri. Potrivit experților din industria de fabricație, aceasta se numără printre cele mai frecvente și costisitoare greșeli de proiectare.

- Elemente prea apropiate de margini: Găurile, fantele sau tablourile poziționate lângă marginile tablei pot deforma în timpul formării sau chiar se pot rupe complet. Păstrați o distanță adecvată față de margine, în funcție de grosimea materialului și dimensiunea elementului.

- Subestimarea razei de îndoire necesare: Proiectarea îndoirilor strânse care depășesc limitele materialului provoacă crăpare sau defectare. Aliajele diferite de aluminiu au raze minime de îndoire diferite. Aliajul 7075-T6 tratat termic necesită raze mult mai mari decât aliajul recălit 5052-H32 pentru a preveni crăparea.

- Ignorarea acumulării toleranțelor: Când interacționează mai multe îndoituri, găuri și elemente, toleranțele individuale se acumulează. O piesă cu cinci îndoituri, fiecare la ±0,010 inchi, poate avea o variație cumulată de ±0,050 inchi la elementul final. Proiectați elementele critice în raport cu repere comune, nu prin lanțuirea dimensiunilor.

- Geometrii complexe fără necesitate funcțională: Fiecare îndoitură, gaură sau element suplimentar adaugă timp de configurare și crește costul procesării. Simplificați-vă proiectul întrebându-vă dacă fiecare element are cu adevărat un scop.

Atunci când lucrați cu un tăietor de plăci din aluminiu sau un sistem laser, rețineți că aceste mașini interpretează literal geometria dvs. CAD. Dimensiuni ambigue, informații lipsă despre îndoituri sau specificații contradictorii creează confuzie, ceea ce întârzie producția și poate duce la piese rebutate.

O pregătire corectă DFM aduce beneficii pe parcursul întregului proiect. Producătorii pot oferi oferte mai precise, producția rulează mai rapid, iar piesele dvs. din aluminiu ajung conform așteptărilor. Odată stăpânite aceste principii de bază ale proiectării, sunteți pregătit să explorați modul în care diferite industrii aplică tabla personalizată din aluminiu pentru a satisface cerințele lor specifice.

Aplicații industriale și cerințe privind certificările

Acum că ați învățat principiile de proiectare, iată unde se îmbină totul: înțelegerea modului în care diferitele industrii utilizează efectiv tabla personalizată din aluminiu. Fiecare sector aduce cerințe unice care influențează fiecare decizie privind specificațiile despre care ați învățat. Ceea ce funcționează pentru panourile arhitecturale nu este suficient pentru componentele aero-spațiale, iar cerințele auto diferă semnificativ de aplicațiile HVAC.

Cunoașterea acestor cerințe specifice industriei vă ajută să comunicați eficient cu prelucrătorii și asigură faptul că piesele dvs. respectă nu doar specificațiile dimensionale, ci și standardele regulatorii și de performanță solicitate de aplicația dumneavoastră.

Aplicații industriale care stimulează cererea de aluminiu personalizat

Combinatia aluminiului de rezistență, proprietăți ușoare și rezistență la coroziune îl face indispensabil în mai multe sectoare. Conform ghidului industrial PSHardware, aplicațiile se întind de la construcții și arhitectură până la transporturi, bunuri de consum și fabricație industrială. Să analizăm ce necesită fiecare sector major.

Industria auto: Poate niciun sector nu solicită mai mult din partea foilor personalizate din aluminiu decât producția auto. Fiecare panou din aluminiu de pe caroseria unui vehicul trebuie să respecte toleranțe stricte, rămânând suficient de ușor pentru a îmbunătăți eficiența combustibilului. Componentele de șasiu, piesele de suspensie și elementele structurale necesită sisteme documentate de urmărire și management al calității care să asigure o performanță constantă pentru milioane de piese.

Conform Instrucțiuni privind certificarea NSF , IATF 16949 a devenit standardul internațional pentru sistemele de management al calității în industria auto. Această certificare se concentrează pe îmbunătățirea continuă, punând accent pe prevenirea defecțiunilor și reducerea variațiilor și a deșeurilor întregului lanț de aprovizionare. Majoritatea producătorilor auto OEM impun certificarea IATF 16949 furnizorilor lor, indiferent de mărimea organizației.

Pentru proiectele auto care necesită producători certificați, colaborarea cu furnizori care oferă prototipare rapidă alături de producție în masă devine esențială. Producători precum Shaoyi (Ningbo) Metal Technology combină prototiparea rapidă în 5 zile cu producția certificată IATF 16949 pentru componente ale șasiului, suspensiei și componente structurale. Această dublă capacitate permite cumpărătorilor auto să valideze proiectele rapid înainte de a trece la serii complete de producție.

Industria HVAC: Sistemele de încălzire, ventilare și climatizare se bazează în mare măsură pe aluminiu pentru canale, schimbătoare de căldură și carcase echipamente. Conductivitatea termică excelentă a materialului îl face ideal pentru aplicații de transfer de căldură. Potrivit specialiștilor din industrie, proprietățile de conductivitate ale aluminiului îl fac popular pentru radiatoare, canale HVAC și componente de schimb termic.

Semne și Grafică: De la panourile publicitare de lângă șosea până la expoziții comerciale, panourile din aluminiu oferă durabilitate și rezistență la intemperii. Semnele interioare utilizează de obicei grosimi mai mici pentru reducerea greutății, în timp ce aplicațiile exterioare necesită materiale mai groase pentru a rezista sarcinilor de vânt. Finisajul suprafeței este foarte important aici, finisajele anodizate sau cu pulberi asigurând atât estetică, cât și protecție pe termen lung.

Aplicații arhitecturale: Arhitectura modernă se bazează pe aluminiu pentru acoperișuri, îmbrăcăminte exterioară, rame de ferestre, panouri de placare și tavan. Segmentul tablelor din aluminiu pentru acoperișuri continuă să crească, arhitecții specificând acest material pentru aspectul său contemporan și rezistența la coroziune. Conform datelor din industria construcțiilor, combinația aluminiului de rezistență la intemperii și flexibilitate în proiectare îl face o alegere preferată pentru fațadele clădirilor și elementele structurale.

Sectorul Aerospațial: Atunci când reducerea greutății se traduce direct în eficiență combustibil și capacitate de sarcină, aplicațiile aero-spațiale necesită cele mai înalte standarde. Conform analizei Protolabs privind industria aerospațială, aliajele de aluminiu reduc semnificativ greutatea aeronavelor deoarece sunt mult mai ușoare decât oțelul, permițând avioanelor să transporte mai multă sarcină sau să îmbunătățească eficiența combustibilului. Aplicațiile aero-spațiale comune includ sisteme de alimentare cu combustibil, schimbătoare de căldură, colectoare, pompe turbo și diverse fixatoare structurale.

Remorcă și transport: Tablă de aluminiu pentru aplicații în remorci echilibrează durabilitatea cu reducerea greutății. Operatorii de flote specifică panouri laterale și componente structurale din aluminiu pentru a mări capacitatea de încărcare fără a compromite integritatea structurală. Aliajul 5052 apare frecvent în acest sector datorită rezistenței excelente la coroziune și deformabilității ridicate.

Cerințe specifice sectorului pe care trebuie să le cunoașteți

Fiecare industrie aduce cerințe distincte care influențează selecția materialelor, procesele de fabricație și standardele de calitate. Înțelegerea acestor diferențe vă ajută să specificați piese care să răspundă atât cerințelor funcționale, cât și celor reglementare.

| Industrie | Aliaje preferate | Grosime tipică | Cerințe privind finisajul | Certificări de Calitate |

|---|---|---|---|---|

| Automotive | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-coat, pudră sau netratat pentru sudură | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Finisaj laminor, vopsit | Standarde SMACNA |

| Semnaj | 3003, 5052 | 0,8 mm - 2,0 mm | Anodizat, cu strat de pudră, pregătit pentru vinil | Certificare UL pentru panouri luminoase |

| Industrie construcțională | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodizare Clasa I/II, acoperire PVDF | AAMA 2603/2604/2605 |

| Aerospațial | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Conversie cromatată, anodizat | AS9100, Nadcap |

| Remorcă/Transport | 5052, 6061 | 1,5 mm - 4,0 mm | Finisaj laminat, vopsit, texturat | Conformitate DOT, ISO 9001 |

Analiza detaliată a certificării: Certificarea IATF 16949 merită o atenție deosebită deoarece reprezintă unul dintre cele mai riguroase cadre de management al calității din industria de fabricație. Conform Prezentării generale a certificărilor NSF , această normă a fost publicată în 2016 de către International Automotive Task Force, înlocuind vechea ISO/TS 16949. Se bazează pe structura ISO 9001, adăugând cerințe specifice industriei auto, concentrându-se pe prevenirea defectelor, reducerea deșeurilor și siguranța produselor.

Organizațiile certificate conform IATF 16949 trebuie să demonstreze conformitatea în ceea ce privește toate cele zece clauze ale standardului, având în vedere întregul lor ecosistem operațional, inclusiv lanțul de aprovizionare, clienții și părțile interesate. Beneficiile raportate de organizațiile certificate includ o satisfacție sporită a clienților, eficiență crescută, gestionarea mai bună a riscurilor și o angajare mai mare a personalului. Certificarea urmează un ciclu de trei ani, cu audite de supraveghere în primii doi ani și recertificare în al treilea an.

Ce înseamnă acest lucru pentru cumpărători: Atunci când achiziționați panouri din aluminiu sau alte componente personalizate pentru aplicații auto, verificarea certificării furnizorului dumneavoastră conform IATF 16949 ar trebui să fie obligatorie. Această certificare confirmă faptul că partenerul dumneavoastră de fabricație menține sistemele de calitate pe care le cer producătorii auto OEM. Furnizorii care oferă sprijin complet DFM alături de timpi rapizi de ofertare (cum ar fi răspunsuri în 12 ore) demonstrează o reactivitate în servicii care menține proiectele auto pe termen.

Considerații privind prelucrarea aluminiului pe sectoare: Pe lângă certificate, fiecare industrie prezintă provocări unice legate de prelucrarea aluminiului:

- Automotive: Presare în volum mare cu toleranțe strânse, compatibilitate la sudare și pregătirea suprafeței pentru adeziunea vopselei

- CLIMA: Sudură longitudinală, formare pentru canale de ventilatie și menținerea proprietăților de conductivitate

- Semne: Tăiere precisă pentru aplicarea graficii, planitate constantă și finisarea muchiilor

- Arhitectural: Manipularea panourilor mari, sisteme de fixare ascunse și considerente legate de puntea termică

- Aeronautice: Trasabilitatea materialelor, testarea nedistructivă și criterii de acceptare fără defecte

Înțelegerea acestor cerințe specifice industriei vă poziționează pentru a comunica eficient cu prelucrătorii și pentru a selecta furnizorii echipați pentru aplicația dumneavoastră specifică. Odată clarificate cerințele industriale, ultimul pas implică alegerea furnizorului potrivit și gestionarea cu succes a procesului de comandă.

Alegerea furnizorului potrivit și procesul de comandă

Ați definit specificațiile, ați înțeles opțiunile de fabricație și ați identificat cerințele din industria dumneavoastră. Acum urmează decizia care determină dacă toată această pregătire își va aduce roadele: selectarea partenerului potrivit pentru fabricație. Unde pot cumpăra foi de aluminiu care să corespundă exact specificațiilor mele? Răspunsul depinde mai puțin de geografie și mai mult de găsirea unui furnizor ale cărui capacități, certificări și standarde de servicii să se alinieze cu cerințele proiectului dumneavoastră.

Potrivit lui Howard Precision Metals, metalele de calitate superioară sunt esențiale pentru construirea componentelor și produselor care trebuie să fie fiabile și durabile. Dacă acceptați un nivel mai scăzut de la furnizorul dumneavoastră de metal, acest lucru ar putea afecta negativ reputația și performanța afacerii dumneavoastră. Alegerea furnizorului potrivit de foi de aluminiu nu este doar o chestiune de preț cel mai mic. Este vorba despre construirea unui parteneriat care oferă rezultate constante.

Evaluarea furnizorilor de foi personalizate din aluminiu

Înainte de a solicita oferte, stabiliți criterii clare de evaluare. Nu fiecare prelucrător are aceleași capacități, iar așteptările neîndeplinite pot duce la întârzieri, probleme de calitate și nemulțumiri. Indiferent dacă căutați foi de aluminiu în apropierea mea sau evaluați parteneri străini, acești factori diferențiază furnizorii fiabili de cele riscante.

- Capacități și echipamente: Furnizorul dispune de echipamentele de prelucrare necesare proiectului dumneavoastră? Un furnizor bine echipat de foi de aluminiu ar trebui să ofere prese de extrudare, anodizare, vopsire în pulbere și prelucrări CNC, fie intern, fie prin parteneri de încredere. Conform Ghidurilor de audit furnizori Kimsen Global , confirmarea capacității lunare în tone și a flexibilității de a crește producția este esențială pentru gestionarea vârfurilor de cerere, mai ales în cadrul acordurilor pe termen lung de aprovizionare.

- Certificări și calificări: Verificați dacă furnizorul dumneavoastră potențial deține toate certificatele necesare pentru industria dumneavoastră. Certificarea ISO 9001 pentru managementul calității și ISO 14001 pentru managementul mediului reprezintă indicatori minimi ai fiabilității. Pentru aplicații auto, certificarea IATF 16949 este esențială. Solicitați documente în loc să acceptați asigurări verbale.

- Experiență și reputație: Căutați furnizori cu o istoric dovedit de export către piețe exigente precum SUA, UE sau Japonia. Experiența în export semnalează procese conforme standardelor globale și conformitatea produselor. Găsiți, dacă este posibil, evaluările clienților privind satisfacția. O mulțime de recenzii pozitive în comparație cu eventualele feedback-uri negative creează încredere în alegerea dumneavoastră.

- Procese de control al calității: Întrebați cum inspecționează compania materialele primite, produsele în curs de procesare și piesele finite. Conform Swisher Manufacturing, asigurarea calității urmează faza de producție, fabricanții verificând piesele metalice finite pentru defecte, măsurând dimensiunile, calitatea materialului și finisajele de suprafață în raport cu specificațiile aprobate de dumneavoastră.

- Expertiză a forței de muncă: Aflați dimensiunea echipei furnizorului și certificările și competențele pe care le dețin. Este posibil să aveți nevoie de profesioniști cu experiență în servicii specifice, cum ar fi crearea extruziunilor personalizate din aluminiu sau gestionarea lucrărilor specializate de finisare.

- Receptivitatea în comunicare: Unul dintre aspectele esențiale pentru dezvoltarea unei relații durabile cu un furnizor de metale este serviciul clienți atent. Observați cât de repede răspund la solicitări. Există un singur punct de contact dedicat sau sunteți redirecționat de la o persoană la alta? Furnizorii care oferă răspunsuri rapide privind ofertele, cum ar fi timpul de răspuns de 12 ore oferit de Shaoyi (Ningbo) Metal Technology , demonstrează standardele de serviciu pe care cumpărătorii de calitate ar trebui să le aștepte.

- Fiabilitatea termenului de livrare: Elaborați un plan de timp pentru a-l împărtăși cu furnizorii potențiali. Conform Howard Precision Metals, existența unui plan de timp ajută la eliminarea complicațiilor și a neînțelegerilor legate de producție și livrare. Confirmați dacă furnizorul poate respecta durata estimată a proiectului dumneavoastră înainte de a vă angaja.

Atunci când căutați tablă de aluminiu de vânzare, nu vă limitați la variantele locale dacă specificațiile dumneavoastră necesită competențe specializate. Mulți cumpărători constată că locul unde se achiziționează table de aluminiu este mai puțin legat de apropiere și mai mult de potrivirea cerințelor tehnice cu expertiza furnizorului. Achizițiile globale oferă acces la producători specializați care pot oferi o calitate superioară, timpi de livrare mai scurți sau prețuri mai competitive decât alternativele regionale.

De la solicitarea ofertei la piesele livrate

Înțelegerea fluxului obișnuit de comandă vă ajută să navigați ușor prin proces și să evitați capcanele frecvente care pot întârzia producția sau afecta calitatea.

Pasul 1: Solicitare inițială și depunerea proiectului

Începeți prin trimiterea fișierelor de design către fabricanții potențiali. Conform ghidului de comandă al Swisher Manufacturing, experții în fabricare se bazează pe specificații precise pentru a livra piese care să corespundă obiectivelor dumneavoastră. Creați desene clare utilizând software CAD, finalizând materialele, dimensiunile, toleranțele și alte detalii tehnice. Acești parametri formează baza comenzii dumneavoastră.

Asigurați-vă că toate fișierele de design sunt precise și compatibile cu mașinile furnizorului dumneavoastră de fabricare. Orice discrepanțe sau informații lipsă ar putea duce la prelungirea timpilor de producție sau la erori.

Pasul 2: Revizuirea ofertei și feedback-ul DFM

Furnizorii de calitate analizează planul dumneavoastră și oferă recomandări pentru a îmbunătăți designul din punct de vedere al fabricabilității. Acestea pot include optimizarea utilizării materialelor, sugestii privind caracteristici alternative care reduc costurile sau identificarea unor provocări potențiale de producție înainte ca acestea să devină probleme.

Sprijinul cuprinzător DFM distinge furnizorii excelenți de cei acceptabili. Parteneri precum Shaoyi (Ningbo) Metal Technology oferă feedback detaliat privind designul ca parte a procesului lor standard, ajutându-vă să optimizați producția înainte de începerea fabricației.

Pasul 3: Confirmarea Comenzii și Producția

După acceptarea designului finalizat și a ofertei, serviciul de fabricație începe procesul de producție. Mențineți un contact regulat pentru a fi la curent cu starea proiectului, întârzierile potențiale sau ajustările de design. Metodele comune de producție includ tăierea cu laser, prelucrarea CNC, ambutisarea și sudura, metoda necesară depinzând de complexitatea și funcționalitatea piesei dumneavoastră.

Pasul 4: Inspecția calității și livrarea

Părțile finite sunt supuse unui control pentru defecte, precizie dimensională, calitatea materialului și conformitatea finisajului superficial. Solicitați documentația care confirmă rezultatele inspecției, în special pentru aplicații certificate. În final, părțile sunt ambalate cu protecție corespunzătoare, cum ar fi inhibitori de rugină, înveliș plastic, lăzi din lemn și protecții pentru muchii, pentru a se asigura că ajung în condiții optime.

Consideraţii bugetare: Solicitați oferte de preț în timpul consultării inițiale și luați în considerare factori precum materialele, manopera și costurile de transport. Compararea ofertelor primite de la mai mulți furnizori poate evidenția prețuri competitive. Cu toate acestea, oferta cu cel mai scăzut preț nu reprezintă întotdeauna cea mai bună valoare. Luați în calcul capacitățile de asigurare a calității, promptitudinea în comunicare și istoricul livrărilor la timp.

Când găsiți foi de aluminiu de vânzare care îndeplinesc specificațiile dvs., asigurați-vă că prețul include toate operațiile de finisare, cerințele de inspecție și standardele de ambalare impuse de proiectul dvs. Costurile ascunse pentru operațiuni secundare pot eroda rapid economiile inițiale obținute din ofertele cu prețuri reduse.

Cei mai buni parteneri în domeniul prelucrării înțeleg că nu există două proiecte identice și oferă soluții personalizate pentru a satisface nevoile exacte ale clienților.

Aplicând această abordare structurată pentru evaluarea furnizorilor și plasarea comenzilor, vă asigurați succesul proiectelor dvs. de tablă subțire din aluminiu personalizată. Partenerul potrivit nu doar livrează piese, ci devine o extensie a capacității dvs. de producție, oferind expertiză, sisteme de calitate și servicii rapide care mențin procesul de fabricație în parametri optimi.

Întrebări frecvente despre tabla subțire din aluminiu personalizată

1. Care este diferența dintre tabla subțire din aluminiu personalizată și cea standard?

Foi personalizate din aluminiu sunt fabricate pentru a satisface cerințele specifice ale unui proiect, inclusiv dimensiuni precise, selecția unui aliaj anume, finisaje superficiale adaptate și specificații dictate de aplicație. Foaiele standard sunt disponibile în dimensiuni și configurații predefinite. Fabricarea personalizată oferă flexibilitate pentru forme complexe, toleranțe mai strânse măsurate în miimi de inch, utilizare optimizată a materialului cu deșeuri reduse și opțiuni integrate de finisare pe care materialele standard nu le pot oferi.

2. Care aliaj de aluminiu este cel mai potrivit pentru proiectele din tablă de aluminiu?

Cel mai potrivit aliaj depinde de aplicația dvs. Aliajul 3003 oferă o formabilitate excelentă, potrivit pentru instalații HVAC și acoperișuri. Aliajul 5052 oferă o rezistență superioară la coroziune, ideal pentru aplicații marine și medicale. Aliajul 6061 oferă cel mai bun echilibru între rezistență, sudabilitate și prelucrabilitate, fiind potrivit pentru componente structurale. Aliajul 7075 oferă raportul cel mai ridicat dintre greutate și rezistență, dar are o formabilitate și sudabilitate limitată, fiind destinat pieselor pentru aeronautică și autovehicule de înaltă performanță.

3. Cum aleg grosimea potrivită pentru tabla din aluminiu?

Alegerea grosimii echilibrează integritatea structurală, greutatea, prelucrabilitatea și costul. Pentru semnele publicitare, funcționează bine o grosime de 16-20 gauge. Panourile auto utilizează în mod tipic 18-22 gauge pentru caroserie și 10-14 gauge pentru componentele structurale. Aplicațiile HVAC necesită 14-18 gauge. Aveți în vedere că materialul mai gros este mai scump, adaugă greutate și necesită raze de îndoire mai mari. Specificați întotdeauna cel mai subțire gauge care satisface cerințele structurale pentru a optimiza costurile.

4. Ce certificate ar trebui să caut la un furnizor personalizat de tablă din aluminiu?

Certificările esențiale variază în funcție de industrie. ISO 9001 indică sisteme fiabile de management al calității. Pentru aplicații auto, certificarea IATF 16949 este obligatorie, având ca scop prevenirea defectelor și reducerea deșeurilor. Proiectele aero-spațiale necesită certificările AS9100 și NADCAP. Aplicațiile arhitecturale trebuie să respecte standardele AAMA 2603/2604/2605. Verificați întotdeauna certificările prin documente, nu doar pe bază de asigurări verbale, și confirmați dacă furnizorii pot oferi urmărirea materialelor și certificatele de testare ale laminorului.

5. Cât costă prelucrarea personalizată a tablelor din aluminiu?

Costurile depind de prețurile materialelor (aproximativ 2,10 USD pe livră, prețul final în SUA), calitatea aliajului, grosime, complexitatea prelucrării, cantitate, cerințele privind finisarea și termenul de livrare. Aluminiul prelucrat se situează în mod tipic între 2,00 și 4,50 USD pe livră, inclusiv prelucrarea. Pentru optimizarea costurilor, alegeți cel mai subțire material adecvat, simplificați proiectele, standardizați elementele, relaxați toleranțele acolo unde este posibil și planificați din timp pentru a evita taxele suplimentare pentru urgentă. Cantități mai mari în lot reduc semnificativ prețul unitar.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —