Extrudările personalizate din aluminiu pentru portbagaje auto explicate

Extrudările personalizate din aluminiu pentru portbagaje auto explicate

REZUMAT

Extrudările personalizate din aluminiu oferă o soluție superioară pentru portbagajele de pe acoperișul autovehiculelor, combinând ușurința, rezistența excepțională și potrivirea perfectă adaptată specificului vehiculului și nevoilor dumneavoastră. Prin intermediul unui proces colaborativ cu producători specializați, puteți proiecta și realiza un sistem de portbagaj de înaltă performanță, pe care produsele standard nu îl pot egala. Acest proces implică o inginerie precisă, de la alegerea aliajului până la finisarea finală, asigurând o performanță și estetică optimă.

Înțelegerea beneficiilor principale ale extrudărilor personalizate din aluminiu

Atunci când achiziționați un portbagaj, alegerea unuia realizat din profile extrudate personalizate din aluminiu oferă avantaje semnificative față de alternativele generice, produse în masă. Procesul de extrudare permite crearea unor secțiuni transversale complexe care sunt optimizate pentru rezistență, greutate și funcționalitate. Acest nivel de personalizare se traduce direct printr-o performanță superioară, durabilitate crescută și o integrare perfectă cu vehiculul dumneavoastră. Aceste beneficii îl fac opțiunea preferată pentru aplicații comerciale, recreative și cele care necesită utilizare intensivă.

Principalele avantaje decurg din proprietățile materialelor din aliaje de aluminiu și din precizia procesului de fabricație. Printre principalele beneficii se numără:

- Rezistență ușoară: Aliajele de aluminiu, în special cele din seria 6000, cum ar fi 6061 și 6063, oferă un raport excelent între rezistență și greutate. Asta înseamnă că puteți avea un portbagaj solid, capabil să transporte sarcini mari, fără a adăuga o greutate semnificativă vehiculului dumneavoastră, ceea ce ajută la menținerea eficienței consumului de combustibil și a caracteristicilor de manevrabilitate.

- Rezistență superioară la coroziune: Aluminiul formează în mod natural un strat protector de oxid care previne ruginirea. Această rezistență poate fi semnificativ îmbunătățită prin tratamente de suprafață precum anodizarea sau pudrarea, asigurând faptul că bara rezistă condițiilor meteo dificile timp de decenii. Acesta este un avantaj clar față de oțel, care este predispus la ruginire dacă stratul său de protecție este deteriorat.

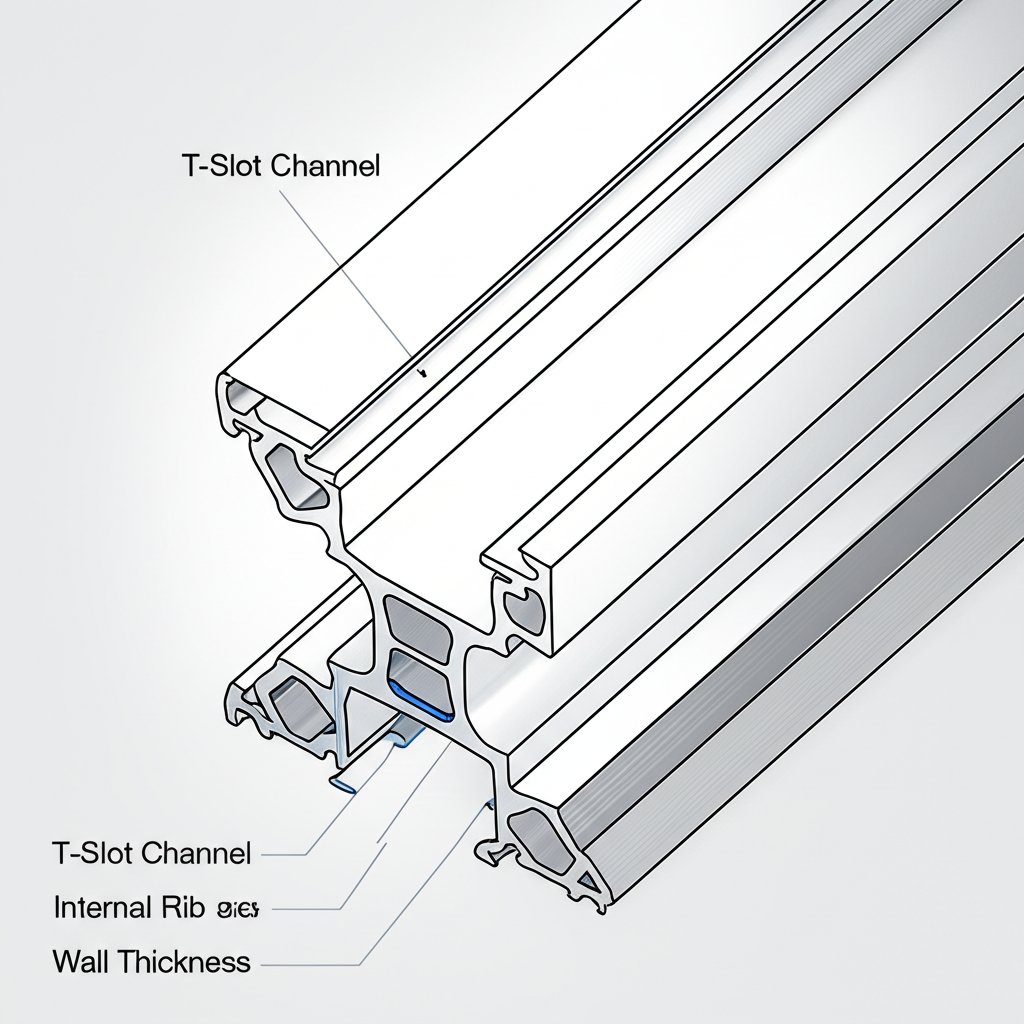

- Libertate completă în design: Beneficiul principal al extrudării personalizate este posibilitatea de a proiecta un profil care să răspundă exact nevoilor dumneavoastră. Aceasta include crearea de crestături T integrate sau canale pentru elemente de fixare compatibile cu M8 pentru montarea ușoară a accesoriilor, așa cum este detaliat de furnizori precum Rugged Bound Supply Co. Acest lucru permite un sistem elegant și modular, fără menghine voluminoase adăugate ulterior.

- Eficiență aerodinamică: O bară personalizată poate fi modelată pentru a reduce la minimum zgomotul și rezistența la vânt. Spre deosebire de barele universale, voluminoase, un profil extrudat poate fi realizat subțire și discret, completând liniile vehiculului și îmbunătățind performanța sa aerodinamică pe drum.

Procesul de personalizare: De la concept la produsul final

Crearea unui portbagaj personalizat din aluminiu este un proces de inginerie structurat care transformă un concept de design într-un produs finit de înaltă performanță. Acest parcurs implică o colaborare strânsă cu un producător pentru a se asigura că fiecare cerință tehnică este îndeplinită. Furnizori de top precum Wellste și HTS-ALU prezintă un flux de lucru clar, în mai multe etape, care oferă control și precizie de la început până la sfârșit. Înțelegerea acestor pași elimină incertitudinile legate de proces și ajută la gestionarea așteptărilor privind calitatea și termenele de livrare.

Traseul tipic de dezvoltare urmează aceste etape principale:

- Consultație inițială și proiectare: Procesul începe cu o consultație detaliată în care furnizați specificațiile, desenele (fișiere CAD sau STEP sunt deseori preferate) sau conceptele echipei de inginerie a producătorului. Aceștia oferă feedback privind fezabilitatea, sugerează optimizări ale designului pentru rezistență și ușurință în fabricație, și finalizează proiectul profilului.

- Selectarea materialului și a aliajului: În funcție de cerințele aplicației, se alege aliajul de aluminiu și tratamentul termic potrivit. De exemplu, 6061-T6 este adesea selectat pentru rezistența sa ridicată în aplicații structurale, în timp ce 6063-T5 este apreciat pentru finisajul său excelent la suprafață, fiind ideal pentru piese la care estetica este esențială.

- Dezvoltarea matriței (matricei): Odată ce designul este aprobat, o matriță personalizată din oțel este prelucrată cu precizie. Această matriță reprezintă negativul profilului dorit, prin care va fi împins aluminiul încălzit. Această etapă este esențială pentru precizia dimensională a produsului final și poate dura de obicei între două și patru săptămâni.

- Extrudare și prelucrare: Un lingou din aliajul de aluminiu selectat este încălzit și forțat să treacă prin matriță, ieșind sub formă de profil lung și continuu. După răcire, extruziunile sunt întinse pentru a elimina tensiunile și a asigura rectilinitatea. Acestea sunt apoi tăiate la lungimile necesare și pot fi supuse unor procese secundare de prelucrare, cum ar fi prelucrarea CNC, găurire sau sudare, pentru a crea componentele finale.

- Finisare și Asamblare: Ultimul pas constă în aplicarea unui tratament de suprafață. Componentele sunt apoi gata de asamblare, utilizând adesea elemente de fixare specializate concepute pentru a se potrivi canalelor integrate. Pentru proiectele auto care necesită un astfel de nivel de precizie, colaborarea cu un partener care oferă un serviciu complet este esențială. De exemplu, unii producători se specializează în livrarea de piese puternice, ușoare și personalizate, conform unor sisteme stricte de calitate.

Specificații și opțiuni tehnice cheie

Luarea unor decizii informate în faza de proiectare este esențială pentru a obține performanța și durabilitatea dorite ale barierei dvs. personalizate pentru acoperiș. Principalele alegeri tehnice se referă la aliajul de aluminiu, tipul de finisaj de suprafață și metoda de integrare a elementelor de fixare. Fiecare dintre aceste elemente influențează direct rezistența barierei, rezistența la factorii externi și modularitatea. Înțelegerea clară a acestor opțiuni vă permite să specificați un produs cu adevărat potrivit pentru scopul dorit.

Tipuri de aliaje de aluminiu

Alegerea aliajului este fundamentală. Seria 6000 este cea mai comună pentru aceste aplicații, fiind 6061 și 6063 principalele variante. Deși sunt similare, au diferențe esențiale care le fac potrivite pentru nevoi diferite.

| Aliaj | Caracteristici principale | Cel Mai Bine Pentru |

|---|---|---|

| 6061 | Rezistență mai mare, proprietăți mecanice excelente, sudabilitate bună. | Componente structurale, rafturi rezistente, aplicații off-road care necesită durabilitate maximă. |

| 6063 | Rezistență excelentă la coroziune, finisaj superficial excepțional de neted, extrudabilitate bună pentru forme complexe. | Aplicații în care estetica este esențială, profile intricate și transport obișnuit de sarcini. |

Opțiuni de finisare

Finisajul superficial protejează aluminiul și definește aspectul său final. Cele mai populare opțiuni pentru barele de acoperiș ale vehiculelor sunt vopsirea prin pudră și anodizarea.

- Vopsire în Pulbere: Acest proces implică aplicarea electrostatică a unui pulbere uscată pe aluminiu, urmată de o călire la căldură. Rezultă un strat gros, durabil și uniform, foarte rezistent la ciupire, zgârieturi și decolorare. De asemenea, oferă o gamă largă de opțiuni de culori, negrul fiind o alegere populară pentru un aspect elegant, similar cu cel OEM.

- Anodizarea: Un proces electrochimic care îngroașează stratul natural de oxid de pe suprafața aluminiului. Acest lucru creează un strat extrem de dur, rezistent la coroziune și la uzură, integrat în metalul însuși, ceea ce înseamnă că nu se poate crapa sau coji. Finisajele comune includ transparent (argint natural) și negru.

Integrare Hardware

Un avantaj major al extruziunilor personalizate este posibilitatea de a integra direct în profil soluții de montare. Acest lucru elimină necesitatea găuririi sau a utilizării unor cleme externe, rezultând un design mai puternic și mai estetic. Căutați extruziuni cu canale concepute pentru piulițe T sau elemente de fixare standard, cum ar fi canalele compatibile cu M8 menționate în SERP. Companii precum Sherpa Equipment Co. oferă o gamă largă de componente compatibile, inclusiv piulițe T pentru montare rapidă, picioare de fixare și șuruburi din oțel inoxidabil, permițând un sistem complet modular și personalizabil.

Aplicații și compatibilitate vehicule

Valoarea reală a profilelor extrudate din aluminiu personalizate constă în adaptabilitatea lor universală. Deoarece fiecare componentă este proiectată și fabricată pentru un anumit scop, aceste bare portbagaj nu sunt limitate la un interval restrâns de vehicule sau aplicații. Procesul permite o libertate totală în ceea ce privește lungimea, lățimea, forma și tipul de montare, asigurând o potrivire perfectă pe aproape orice vehicul, de la o furgonetă comercială la un SUV robust all-terrain sau o mașină de pasageri.

Această versatilitate permite crearea unor diverse stiluri de portbagaje, fiecare adaptat unui anumit caz de utilizare. Portbagajele tip platformă oferă o suprafață mare și plată, ideală pentru corturi de pe acoperiș, echipamente mari sau materiale de construcție. Portbagajele tip coș, cu laturile înalte, sunt perfecte pentru fixarea bagajelor și a obiectelor de formă neregulată. Sistemele de bare transversale oferă o bază minimalistă pentru montarea suporturilor specializate pentru biciclete, schiuri sau caiace. Prin personalizarea profilului de extrudare în sine, aceste stiluri diferite pot fi optimizate pentru rezistență și funcționalitate.

Compatibilitatea se extinde asupra unei mari varietăți de tipuri și mărci de vehicule. Producătorii prezintă adesea soluții pentru platforme populare precum Mercedes Sprinter, Toyota 4Runner și diverse camioane și SUV-uri. Posibilitatea de a crea picioare de montare personalizate și extruziuni tăiate la lungimi precise înseamnă că chiar și vehiculele sau remorcile unice pot fi echipate cu un sistem de bara de acoperiș perfect integrat și extrem de funcțional. Acest lucru asigură o platformă sigură și stabilă pentru transportul mărfurilor, indiferent de aventură sau sarcină.

Întrebări frecvente

1. De ce să alegeți aluminiul în locul oțelului pentru o bara de acoperiș?

Aluminiul este materialul preferat în primul rând datorită raportului său excelent între rezistență și greutate, precum și rezistenței sale naturale la coroziune. O bară din aluminiu este semnificativ mai ușoară decât una din oțel de rezistență comparabilă, ceea ce îmbunătățește consumul de combustibil și ușurează instalarea. Spre deosebire de oțel, aluminiul nu ruginește, iar această durabilitate este îmbunătățită suplimentar prin finisări precum anodizarea sau vopsirea prin pudră.

2. Ce greutate poate susține un portbagaj personalizat din aluminiu?

Capacitatea de încărcare a unui portbagaj personalizat din aluminiu nu este un număr standard unic; aceasta este determinată de proiectare. Factorii implicați includ aliajul și tratamentul termic specific utilizat (de exemplu, 6061-T6 este mai rezistent decât 6063-T5), grosimea și forma profilelor extrudate, numărul de bare transversale, precum și limita de încărcare a acoperișului vehiculului. Un sistem proiectat corespunzător este conceput pentru a satisface în siguranță cerințele specifice de încărcare.

3. Care sunt cele mai frecvente aliaje de aluminiu utilizate pentru portbagaje?

Cele mai frecvente aliaje provin din seria 6000, în special 6061 și 6063. Aliajul 6061 este ales pentru aplicații care necesită o rezistență structurală și rigiditate mai mare, fiind ideal pentru utilizare intensivă și off-road. Aliajul 6063 este selectat atunci când prioritate au o finisare superficială de înaltă calitate și forme de profil mai complexe, fără a sacrifica o bună rezistență generală.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —