Protecție esențială împotriva coroziunii pentru turnările din aliaj de zinc

REZUMAT

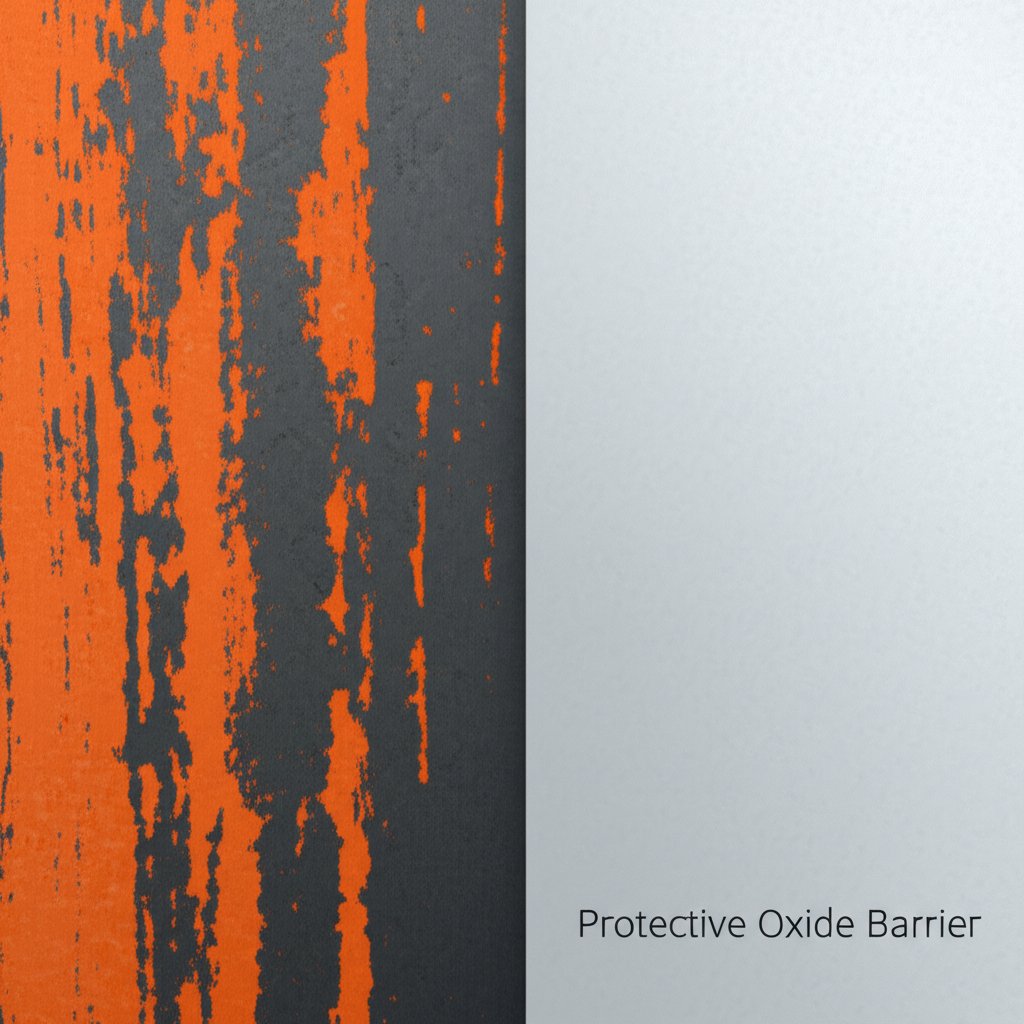

Turnările sub presiune din zinc posedă o rezistență anticorozivă excepțională datorită formării unui strat stabil și protector de oxid de zinc, adesea numit patină, care previne apariția ruginii roșii specifice metalelor pe bază de fier. Deși această barieră naturală este suficientă pentru multe aplicații, durabilitatea sa poate fi semnificativ îmbunătățită în condiții severe sau medii de funcționare specifice. Protecția avansată anticorozivă pentru turnările sub presiune din zinc se obține prin diverse tratamente de suprafață, inclusiv placare, acoperiri de conversie cromatate și pasivare, care oferă straturi suplimentare de protecție împotriva factorilor agresivi din mediu.

Înțelegerea rezistenței naturale a zincului la coroziune

Rezistența fundamentală la coroziune a turnărilor din aliaj de zinc nu se datorează inerției, ci unei reacții dinamice și protectoare cu mediul. Spre deosebire de metalele feroase care se degradează prin formarea de oxid de fier poros (rugină roșie), aliajele de zinc se protejează prin procesul de oxidare. Atunci când o piesă turnată sub presiune din zinc este expusă aerului, suprafața sa reacționează cu oxigenul pentru a forma un strat subțire, dens și bine aderent de oxid de zinc. Acest strat inițial este foarte stabil și încetinește semnificativ o viitoare oxidare.

În timp, acest strat de oxid de zinc continuă să reacționeze cu umiditatea și dioxidul de carbon din atmosferă, formând un strat mai complex și chiar mai rezistent de carbonat de zinc. Acest strat combinat, adesea numit patină, este neporos și se autoreglează într-o oarecare măsură. Dacă suprafața este zgâriată, zincul expus se va oxida din nou și va reforma bariera protectivă. Acest proces electrochimic este motivul principal pentru care zincul este o alegere superioară în ceea ce privește rezistența la coroziune în multe aplicații. După cum explică experții de la Deco Products , acest mecanism face ca piesele din zinc să nu ruginească în sensul tradițional; ele formează o barieră protectivă.

Cu toate acestea, această protecție naturală are limitele sale. Deși aliajele de zinc oferă o performanță excelentă în condiții interioare obișnuite și în multe medii exterioare, acestea pot degrada în timp, mai ales atunci când sunt expuse prelungit unor condiții agresive. Conform unor informații furnizate de Dynacast , în timp ce aliajele de aluminiu au o remarcabilă capacitate de autovindecare, zincul se va degrada în cele din urmă. Acest lucru face esențială înțelegerea provocărilor specifice ale mediului la care va fi expus un component și stabilirea dacă rezistența sa intrinsecă este suficientă sau dacă necesită îmbunătățire prin procese secundare de finisare.

Amenințări comune de coroziune: Înțelegerea «ruginii albe»

Deși turnăturile din zinc nu formează rugină roșie, ele sunt susceptibile la o altă formă de coroziune cunoscută sub numele de «rugină albă». Acest fenomen reprezintă o preocupare frecventă pentru ingineri și proiectanți care lucrează cu aliaje de zinc. Ruga alba este un depozit voluminos, alb, pulbere care este compus în principal din hidroxid de zinc. Se formează atunci când suprafețele de zinc sunt expuse la umiditate, în special în condiții cu circulație redusă sau inexistentă a aerului, ceea ce împiedică formarea corectă a pătinei stabile de carbonat de zinc.

Reacția chimică pentru rugină albă este declanșată atunci când apa (precum condensul, ploaia sau umiditatea) stă pe suprafața de zinc. Fără un flux suficient de aer pentru a usca suprafața și a furniza dioxid de carbon, apa reacționează cu zincul formând hidroxid de zinc, în locul stratelor mai protectoare de oxid și carbonat de zinc. Această situație apare adesea atunci când piesele sunt stivuite strâns, ambalate sau depozitate în medii umede și neventilate în timpul transportului sau al depozitării. Umiditatea capturată creează un micro-mediu ideal pentru formarea acestor depuneri albe, pudroase.

Deși este inestetic, rugină albă este adesea o problemă superficială și de obicei nu indică o pierdere rapidă a integrității structurale în același mod în care rugină roșie afectează oțelul. Cu toate acestea, poate compromite calitatea estetică a piesei și, dacă nu este tratată, poate interfera cu aplicarea unor straturi sau finisaje ulterioare. Prevenirea ruginii albe este în primul rând o chestiune de manipulare și depozitare corespunzătoare. Măsurile principale preventive includ:

- Asigurarea că piesele sunt stocate într-un loc uscat și bine ventilat.

- Evitarea contactului direct între piese în timpul transportului prin utilizarea distanțierilor sau a ambalajului adecvat.

- Aplicarea unei măsuri temporare de protecție, cum ar fi un tratament de pasivare sau un strat de conversie, dacă se preconizează ca piesele să fie expuse la condiții de umiditate ridicată.

Înțelegerea cauzelor ruginii albe permite implementarea unor strategii simple, dar eficiente, pentru menținerea integrității și aspectului turnărilor sub presiune din zinc pe tot parcursul ciclului lor de viață.

Un ghid pentru finisaje protectoare pentru turnările sub presiune din zinc

Pentru a spori rezistența naturală a zincului la coroziune în aplicații mai solicitante, se pot aplica o varietate largă de finisaje superficiale. Aceste tratamente nu doar oferă o barieră suplimentară împotriva elementelor corozive, dar pot, de asemenea, îmbunătăți aspectul piesei, rezistența la uzură și alte proprietăți funcionale. Alegerea unui finisaj potrivit depinde de mediul de utilizare, cerințele estetice și considerentele legate de cost. Metodele principale includ placarea, acoperirile prin conversie și pasivarea.

Placare presupune depunerea unui strat subțire dintr-un alt metal pe turnatul din zinc. Placarea decorativă cu crom este o opțiune populară, oferind un finisaj strălucitor, reflectiv și o durabilitate excelentă. Așa cum este detaliat de către Asociația Internațională a Zincului , pentru o protecție eficientă împotriva coroziunii, este esențial ca înainte de stratul final de crom să fie aplicate straturi suficient de groase de cupru și nichel. Acest sistem multi-strat creează o barieră puternică împotriva umidității și a agenților corozivi. Alte metale precum nichelul și aurul pot fi utilizate, de asemenea, pentru placare, în funcție de rezultatul dorit.

Straturi de conversie cromat sunt un tratament chimic care creează un film subțire, de tip gel, pe suprafața piesei din zinc. Acest film devine parte integrantă a suprafeței și oferă o excelentă rezistență la coroziune, în special împotriva formării ruginii albe. Straturile cromat sunt disponibile în diverse culori, inclusiv transparent, albastru, galben, maro-oliv și negru, care pot servi și ca finisaj final. Ele reprezintă, de asemenea, un grund excelent pentru vopsele și straturile de pudră, îmbunătățind semnificativ aderența.

Pasivare este un alt proces chimic care îmbunătățește rezistența la coroziune prin eliminarea fierului liber și a altor contaminanți de pe suprafață, creând un strat pasiv de oxid. După cum este descris de Diecastor , acest proces este foarte eficient în prevenirea coroziunii superficiale și menținerea unui aspect curat. Este adesea utilizat ca etapă finală pentru protejarea pieselor în timpul depozitării și transportului sau ca finisaj protector independent pentru medii mai puțin severe.

Pentru a facilita procesul de selecție, următorul tabel compară aceste finisaje protectoare comune:

| Tipul de finisare | Rezistență la coroziune | Apariție | Cost relativ | Aplicații comune |

|---|---|---|---|---|

| Placare (de exemplu, crom) | Foarte sus | Strălucitor, reflectant, decorativ | Înaltelor | Accesorii auto, armături sanitare, accesorii decorative |

| Părți din materialul textil | Înaltelor | Variabil (transparent, galben, negru) | Scăzut până la mediu | Componente electronice, elemente de fixare, grund sub vopsea |

| Pasivare | Mediu | Transparent, păstrează aspectul original | Scăzut | Protecție generală pentru transport, medii moderate |

| Vopsire în pulbere / Vopsire | Înaltelor | O gamă largă de culori și texturi | Mediu | Carcase, produse de consum, componente arhitecturale |

Analiză comparativă: Zinc vs. Alte aliaje turnate sub presiune

La proiectarea unui component, selectarea materialului potrivit este primul și cel mai important pas pentru asigurarea unei performanțe pe termen lung și a rezistenței la coroziune. Deși aliajele de zinc oferă un echilibru excelent de proprietăți, este util să le comparăm cu alte materiale comune turnate sub presiune, cum ar fi aluminiul și magneziul.

Zinc vs. Aluminiu: Atât aliajele de zinc, cât și cele de aluminiu sunt cunoscute pentru rezistența lor la coroziune, dar o realizează prin mecanisme diferite. Așa cum s-a discutat anterior, zincul formează o patină protectorie. Aluminiul formează, de asemenea, un strat oxidic protector, foarte eficient și autovindecător. Conform Compass & Anvil , natura ușoară a aluminiului și capacitatea sa de a rezista la temperaturi ridicate îl fac o alegere versatilă. Zincul, pe de altă parte, oferă o turnabilitate superioară, permițând pereți mai subțiri, toleranțe mai strânse și finisaje superficiale mai netede direct din matriță, ceea ce poate reduce sau elimina necesitatea operațiilor secundare de prelucrare prin așchiere. Alegerea depinde adesea de nevoile specifice ale aplicației în ceea ce privește rezistența, greutatea, proprietățile termice și precizia.

Zinc vs. Magneziu: Magneziul este cel mai ușor dintre toate metalele structurale, oferind un raport excepțional de rezistență la greutate. Totuși, nu este rezistent în mod natural la coroziune și de obicei necesită un strat protector sau un spray pentru a preveni coroziunea galvanică, mai ales în medii umede sau marine. Zincul oferă o rezistență naturală la coroziune mult mai bună, fiind astfel o alegere mai simplă pentru piesele expuse elementelor fără tratamente superficiale suplimentare.

Pentru sectoare exigente precum industria auto, unde componentele trebuie să fie atât robuste, cât și fabricate cu precizie, selecția materialelor este de o importanță capitală. Companiile specializate în componente de înaltă performanță, cum ar fi Shaoyi (Ningbo) Metal Technology , utilizează procese avansate precum forjarea la cald pentru a crea piese auto de precizie care respectă standardele stricte de calitate și durabilitate. Expertiza lor în producerea componentelor, de la prototipare până la producția de serie, subliniază importanța potrivirii materialelor avansate cu tehnici sofisticate de fabricație pentru a obține o performanță optimă.

Selectarea strategiei optime de protecție

În cele din urmă, atingerea durabilității dorite pentru un component turnat sub presiune din aliaj de zinc necesită o abordare holistică. Procesul de luare a deciziilor ar trebui să înceapă cu o analiză amănunțită a mediului în care urmează să fie utilizat piesa. Pentru componentele utilizate în spații interioare controlate, rezistența naturală la coroziune a aliajului de zinc poate fi pe deplin suficientă. În aceste cazuri, concentrarea asupra unei finisări curate, direct din turnare, poate reprezenta cea mai eficientă soluție din punct de vedere al costurilor.

Pentru piese expuse la umiditate, umezeală intermitentă sau condiții atmosferice exterioare, este necesar un strat suplimentar de protecție. Un tratament de conversie cromat sau pasivare oferă o îmbunătățire semnificativă a durabilității cu un cost minim, prevenind eficient apariția ruginii albe și menținând aspectul piesei. Pentru cele mai agresive medii—cum ar fi aplicațiile marine, mediile industriale cu expunere la substanțe chimice sau componentele care necesită o rezistență ridicată la uzură—un sistem de placare multi-strat sau un strat gros de pudră este cea mai fiabilă soluție. Prin potrivirea atentă a proprietăților intrinseci ale materialului cu o finisare superficială personalizată, inginerii pot asigura faptul că turnatele din aliaj de zinc oferă performanțe excepționale și durabilitate într-o gamă largă de aplicații.

Întrebări frecvente

1. Este zincul turnat sub presiune rezistent la coroziune?

Da, aliajele de turnare sub presiune din zinc sunt în mod natural rezistente la coroziune. Ele reacționează cu oxigenul și dioxidul de carbon din aer pentru a forma un strat stabil, impermeabil, cunoscut sub numele de patină. Acest strat previne formarea ruginii roșii și protejează metalul de bază împotriva unei coroziuni ulterioare. Deși această protecție naturală este excelentă, poate fi îmbunătățită prin aplicarea de acoperiri pentru medii foarte agresive.

2. Care este metoda anticorozivă care utilizează zinc?

Cea mai frecventă metodă anticorozivă care folosește zinc pentru a proteja alte metale (în principal oțelul) se numește zincare. În acest proces, o piesă din oțel este acoperită cu un strat de zinc. Zincul acționează ca o barieră sacrificială, corodându-se preferențial pentru a proteja oțelul de dedesubt. Aceasta este diferită de protejarea unui turnat sub presiune din zinc însuși, care se bazează pe propria sa patină sau pe finisaje superficiale aplicate.

3. Cum poți opri oxidarea zincului?

Pătarea zincului reprezintă formarea pătinei naturale de oxid/carbonat, care diminuează luciul inițial. Pentru a preveni acest fenomen din motive estetice sau pentru a opri formarea ruginii albe, este necesar un strat protector. Lacurile transparente, ceara, tratamentele de pasivare sau acoperirile prin conversie cromată pot etanșa suprafața față de atmosferă, păstrând aspectul și adăugând o barieră de protecție.

4. Cum este zincul în mod natural rezistent la coroziune?

Rezistența naturală la coroziune a zincului provine din proprietățile sale electrochimice. Acesta are capacitatea naturală de a forma produși secundari de coroziune—în special oxid de zinc și ulterior carbonat de zinc—care creează o barieră pasivă, bine aderentă, pe suprafața sa. Această pătină este stabilă și reduce semnificativ viteza de coroziune ulterioară, protejând eficient metalul de factorii de mediu.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —