De ce contează seturile din fontă versus oțel pentru afacerea dumneavoastră

Decizia privind materialul setului de matrițe care influențează fiecare piesă amprentată

Imaginați-vă că porniți presa de amprentare la capacitate maximă și, brusc, încep să apară inconsistențe dimensionale pe piesele dvs. Examinați sculele și descoperiți uzură prematură a setului de matrițe—o problemă care se trage până la o singură decizie luată acum câteva luni: alegerea materialului greșit. Acest scenariu se întâmplă în instalațiile de producție mai des decât își admit mulți ingineri.

Atunci când vine vorba de seturile de matrițe din fontă versus oțel, riscurile nu ar putea fi mai mari. Alegerea materialului influențează direct calitatea pieselor, durata de viață a sculelor și, în cele din urmă, rezultatul financiar. Cu toate acestea, surprinzător, găsirea unor recomandări fiabile privind această comparație critică rămâne frustrant de dificilă.

De ce alegerea materialului face sau strică operațiunea de amprentare

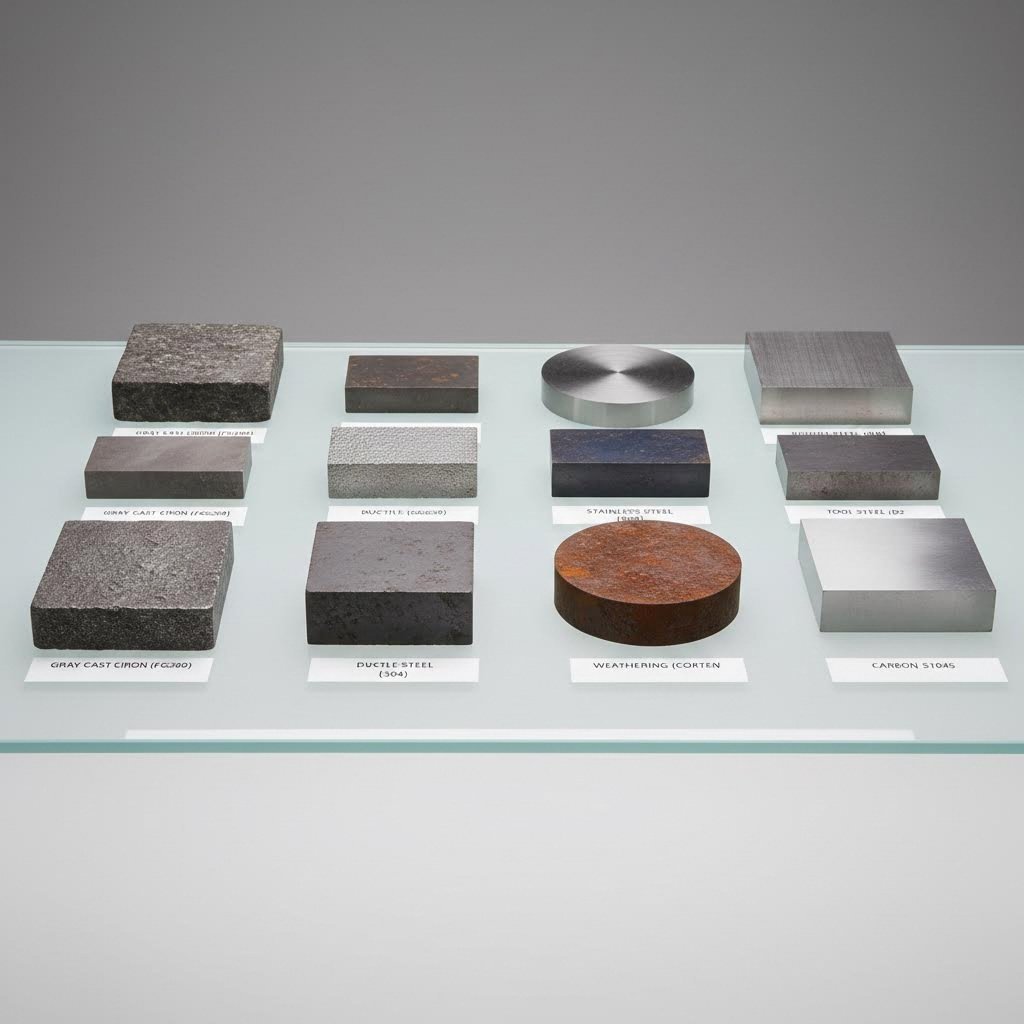

Diferența dintre fontă și oțel în aplicațiile de matrițe depășește cu mult proprietățile de bază ale materialelor. Fiecare opțiune aduce caracteristici distincte procesului dumneavoastră de stampare — de la absorbția vibrațiilor la modelele de uzură în condiții de ciclare repetată. Înțelegerea modului de a deosebi fonta de oțel nu este doar o chestiune de cunoștințe metalurgice; este vorba despre previzionarea performanței utilajelor dumneavoastră pe parcursul a mii sau chiar milioane de cicluri de producție.

Oțel turnat vs fontă reprezintă un compromis fundamental între rigiditate și amortizare, între costul inițial și valoarea pe termen lung. Alegerea greșită poate duce la:

- Uzură prematură a matriței care necesită înlocuiri costisitoare

- Derivă dimensională care scoate piesele din toleranță

- Vibrații excesive care accelerează uzura mașinii

- Oprire neplanificată a producției în timpul execuțiilor critice

Costurile ascunse ale alegerii greșite a materialului pentru matriță

În afară de cheltuielile evidente de înlocuire, o selecție necorespunzătoare a materialelor creează efecte în lanț în întreaga dvs. operațiune. Respingerile legate de calitate cresc. Intervalele de întreținere se scurtează. Operatorii presei observă modificări subtile ale comportamentului sculelor. A învăța cum să deosebești fonta de oțelul turnat vă ajută să evitați aceste probleme cumulative înainte ca ele să apară.

Acest ghid oferă ceea ce lipsește din resursele existente: o clasificare definitivă a materialelor pentru seturile de matrițe, bazată pe factori de performanță reali. Vom evalua fiecare opțiune în funcție de cinci criterii esențiale — durabilitate, retenția preciziei, amortizarea vibrațiilor, eficiența costurilor și cerințele de întreținere. Indiferent dacă desfășurați operațiuni intensive de decupare sau stampare precisă pentru industria auto, veți găsi recomandări aplicabile pentru aplicația dvs. specifică.

Cum am evaluat și ierarhizat fiecare opțiune de set de matrițe

Selectarea între seturile de matrițe din fontă și cele din oțel necesită mai mult decât instinctul sau obișnuința. Aveți nevoie de o abordare structurată care să ia în considerare modul în care fiecare material se comportă efectiv în condiții reale de producție. Exact din acest motiv am dezvoltat un cadru sistematic de evaluare — unul care ia în calcul factorii pe care strungarii și inginerii experimentați îi identifică constant ca fiind critici.

Cinci factori de performanță care determină clasamentul seturilor de matrițe

Atunci când desfășurați o operațiune de stampare, anumite proprietăți ale materialelor sunt mai importante decât altele. Prin analiza datelor de producție și informațiile furnizate de strungari practicieni, am identificat cinci factori principali de performanță care diferențiază seturile de matrițe excepționale de cele problematice:

- Capacitatea de amortizare a vibrațiilor: Modul în care materialul absoarbe vibrațiile presei și sarcinile de oc în timpul ciclurilor de stampare

- Stabilitatea dimensională sub sarcină: Capacitatea materialului de a menține o aliniere precisă atunci când este supus forțelor repetitive de formare

- Rezistența la uzură pe parcursul ciclurilor de producție: Cât de bine rezistă pivoții de ghidare, bușoanele și suprafețele de montare la mii de curse

- Prelucrabilitate pentru ajustare precisă: Ușurința obținerii unor toleranțe strânse în timpul fabricării și întreținerii seturilor de matrițe

- Costul total de deținere: Investiția inițială plus întreținerea periodică, frecvența înlocuirilor și costurile legate de opriri tehnologice

Strungari experimentați indică în mod constant amortizarea vibrațiilor ca factor cheie de diferențiere atunci când compară materialele. Rezistența la tracțiune a fontei spune doar o parte din poveste — este structura grafitică din interiorul fontei care absoarbe energia și împiedică transmiterea vibrațiilor prin setul de matrițe către piesele și mașina dumneavoastră.

Modul în care am ponderat fiecare criteriu de evaluare

Nu toți factorii au aceeași importanță în toate aplicațiile. O operațiune de decupare înaltă volumetrică prioritizează proprietăți diferite față de un atelier de formare precisă. Iată cum am ponderat fiecare criteriu pe baza cerințelor generale de stampare:

| Criteriu de evaluare | Greutate | De ce este important pentru stampare |

|---|---|---|

| Reducere a vibrațiilor | 25% | Reduce defectele pieselor, prelungește durata de viață a presei și îmbunătățește calitatea finisajului suprafeței |

| Stabilitate dimensională | 25% | Menține alinierea matriței și asigură dimensiuni constante ale pieselor pe parcursul ciclurilor de producție |

| Rezistenta la uzura | 20% | Determină intervalele de întreținere și durata totală de viață a setului de matrițe |

| Capacitatea de prelucrare | 15% | Influențează precizia inițială la fabricare și ușurința reparării în timpul întreținerii |

| Costul total de proprietate | 15% | Echilibrează investiția inițială cu cheltuielile operaționale pe termen lung |

Înțelegerea rezistenței la rupere a fontei și a valorilor de duritate ale fierului ajută la previzionarea modelelor de uzură, dar rezistența maximă a fontei—adesea exprimată ca UTS a fontei—indică modul în care materialul suportă sarcinile maxime de formare. Rezistențele acestor tipuri de metale influențează direct aplicațiile pentru care este cel mai potrivit fiecare material.

Pragurile de volum de producție joacă un rol crucial în recomandările privind materialele. Pentru serii care depășesc 500.000 de piese anual, amortizarea superioară a fontei cenușii justifică adesea costul său inițial mai mare. Volumele mai mici pot favoriza variantele din oțel, care oferă o performanță acceptabilă la o investiție inițială redusă. Limitările fontei cenușii în ceea ce privește rezistența la tracțiune sunt mai puțin importante atunci când controlul vibrațiilor determină rezultatele dvs. de calitate.

Odată stabilit acest cadru de evaluare, să analizăm cum se clasifică fiecare material pentru seturi de matrițe în funcție de acești factori critici de performanță—începând cu soluțiile din oțel de precizie concepute pentru aplicațiile cele mai exigente.

Seturi de Matrițe din Oțel de Precizie cu Suport de Simulare CAE

Atunci când producătorii auto OEM cer o calitate constantă pentru milioane de componente stampilate, seturile de matrițe din oțel de precizie se impun ca lider clar. Acestea nu sunt asamblări standard din oțel sudat — sunt soluții inginerite, susținute de proiectare asistată de calculator avansat, care prezice și previne defectele înainte de prima lovitură de producție.

În cadrul dezbaterii continue privind fonta versus seturile de matrițe din oțel, oțelul de precizie ocupă primul loc pentru aplicațiile în care acuratețea dimensională și cerințele de certificare nu lasă loc de compromis. Să analizăm de ce acest material conduce clasamentul nostru pentru operațiunile solicitante de stampare.

De ce oțelul de precizie este lider în stamparea auto

Stantarea auto funcționează într-un domeniu măsurat în microni și milisecunde. Setul dumneavoastră de stante trebuie să producă piese identice, fie că sunteți la lovitură numărul 100, fie la lovitură numărul 1.000.000. Seturile de stante din oțel se remarcă aici deoarece materialul oferă o stabilitate dimensională excepțională în condițiile ciclurilor continue de încărcare pe care le impune producția auto.

Gândiți-vă la ceea ce se întâmplă în timpul unei operațiuni tipice de stantare progresivă. Fiecare stație execută o funcție specifică de formare, perforare sau decupare – iar alinierea între stații trebuie să rămână perfectă pe tot parcursul producției. Comportamentul elastic constant al oțelului face ca setul de stante să revină exact în poziția inițială după fiecare ciclu, menținând relațiile precise dintre componentele stantei necesare pentru piesele complexe din industria auto.

Certificarea IATF 16949 a devenit biletul de intrare pentru furnizorii de echipamente auto. Acest standard de management al calității asigură că fiecare aspect al proiectării, fabricării și validării seturilor de matrițe urmează proceduri documentate, tratabile la cerințe specifice de performanță. Atunci când produceți piese turnate din oțel sau orice componentă precizie stampată pentru producători auto mari, colaborarea cu furnizori certificați elimină incertitudinea legată de calitate, care poate perturba lansarea producției.

Avantajul simulării CAE în seturile moderne de matrițe

Aici se disting cu adevărat seturile moderne de matrițe din oțel precis față de echipamentele convenționale. Simularea asistată de calculator (CAE) permite inginerilor să testeze virtual proiectele de matrițe înainte de a trece la producția fizică. Aceștia pot prezice fluxul materialului, identifica zonele potențiale de subțiere sau rupere și pot optimiza secvențele de formare—totul înainte de a prelucra măcar o bucată de oțel pentru scule.

Gândiți-vă la abordarea tradițională: construiți matrița, executați piese de probă, identificați problemele, modificați utilajul, repetați. Fiecare iterație costă timp și bani. Simularea CAE comprimă semnificativ acest ciclu, rezolvând problemele în mediul digital, acolo unde modificările nu costă decât ore de inginerie.

Simularea avansată permite, de asemenea, o optimizare care pur și simplu nu era posibilă prin metode de încercare și eroare. Inginerii pot testa zeci de profile de presiune ale suportului de bandă sau configurații ale benzilor de întindere în câteva ore, nu în săptămâni. Rezultatul? Matrițe care funcționează corect din prima, cu rate de aprobare la prima trecere care păreau imposibile acum o generație.

Producători precum Shaoyi exemplifică această abordare modernă a seturilor de matrițe din oțel de precizie. Echipa lor de inginerie combină procese certificate IATF 16949 cu simulări avansate CAE pentru a obține o rată de aprobare la prima trecere de 93% — un rezultat remarcabil care se traduce direct în cicluri de dezvoltare mai scurte și accelerarea rapidă a producției. Având capacități de prototipare rapidă care pot livra echipamente inițiale în cel mult 5 zile, ei demonstrează cum soluțiile din oțel de precizie pot accelera, nu întârzia, termenul dvs. de producție.

Precizia necesară acestor matrițe necesită adesea echipamente sofisticate. Un frezor cu comandă numerică computerizată (CNC) permite toleranțele strânse pe care le necesită componentele matrițelor din oțel, în timp ce un ansamblu complet de scule, cum ar fi un set de burghie de calitate, asigură poziționarea corectă a găurilor pentru penele de ghidare și elementele de fixare.

Avantaje cheie ale seturilor de matrițe din oțel de precizie

La evaluarea oțelului de precizie față de alte materiale pentru seturi de matrițe, apar câteva beneficii distincte:

- Acuratețe dimensională: Comportamentul previzibil al oțelului sub sarcină asigură dimensiuni constante ale pieselor pe durata unor serii de producție îndelungate

- Asistență tehnică: Furnizorii de oțeluri de precizie oferă în mod tipic asistență pentru proiectare, servicii de simulare și expertiză în rezolvarea problemelor

- Certificare Calitate: Certificările IATF 16949 și alte certificări auto oferă garanții documentate ale calității, așa cum solicită producătorii OEM

- Răspuns Rapid: Metodele avansate de fabricație permit prototiparea rapidă și reducerea termenelor de dezvoltare

- Flexibilitate în modificări: Seturile de matrițe din oțel pot fi sudate, prelucrate din nou și ajustate mai ușor decât alternativele turnate

Aplicații ideale pentru seturile de matrițe din oțel de precizie

Nu toate operațiile de stampare necesită matrițe din oțel de precizie — dar anumite aplicații o cer neapărat. Luați în considerare seturile de matrițe din oțel de precizie atunci când operațiunea dvs. implică:

- Matricile progresive: Utilaje cu mai multe stații în care alinierea între stații influențează direct calitatea piesei

- Operațiuni complexe de formare: Adânciri mari, curbe compuse sau formare secvențială care necesită control precis al materialului

- Componente auto cu toleranțe strânse: Piese cu cerințe dimensionale măsurate în sutimi de milimetru

- Ambutisare din oțel înalt rezistent: Materiale avansate care impun sarcini semnificative asupra componentelor matriței

- Piese critice pentru siguranță: Componente la care defectele de calitate creează riscuri de răspundere sau retrageri

Componentele din oțel turnat din seturile precise de matrițe sunt supuse unor inspecții riguroase și tratament termic pentru a asigura o performanță constantă. Spre deosebire de kiturile din oțel construite care prioritizează economia în detrimentul preciziei, seturile de matrițe de calitate auto reprezintă vârful tehnologiei în domeniul sculelor din oțel.

Deși seturile de matrițe din oțel de precizie au prețuri ridicate, imaginea totală a costurilor le favorizează adesea în aplicațiile solicitante. Un număr mai mic de iterații de testare, rate mai mari la prima trecere și deșeurile reduse în timpul creșterii producției compensează investiția inițială. Atunci când aplicația dumneavoastră necesită calitate certificată și asistență tehnică, oțelul de precizie oferă o valoare incomparabilă.

Dar ce se întâmplă în operațiunile de decupare în volum mare, unde amortizarea vibrațiilor este mai importantă decât precizia dimensională? Aici intervine fonta cenușie — și își câștigă propriul loc pe primul loc pentru un alt set de cerințe.

Seturi de matrițe din fontă cenușie pentru decupare în volum mare

Atunci când presa de stampat lovește mii de cicluri de decupare pe oră, se întâmplă ceva interesant. Setul de matrițe devine mai mult decât un purtător de scule — devine un sistem de gestionare a vibrațiilor. Acesta este exact momentul în care seturile de matrițe din fontă cenușie își ocupă locul cuvenit în fruntea clasamentului pentru operațiunile în volum mare.

În comparația dintre seturile de matrițe din fontă și oțel, fonta cenușie își câștigă poziția de lider datorită proprietăților metalurgice pe care oțelul pur și simplu nu le poate reproduce. Să analizăm de ce inginerii experimentați de ambutisare aleg în mod constant fonta cenușie pentru cele mai exigente aplicații de decupare.

Amortizarea excepțională a vibrațiilor asigurată de fonta cenușie în cazul ambutisării grele

Ce face ca fonta cenușie să fie atât de remarcabilă în absorbția sarcinilor violente de șoc ale decupării la viteză mare? Răspunsul se găsește în microstructura sa unică. Prin definiție, fonta cenușie conține grafit sub formă de fulgi distribuiți în întreaga matrice metalică. Acești fulgi de grafit acționează precum milioane de mici amortizoare, disipând energia vibrațională care altfel s-ar transmite prin setul de matrițe în mașina de ambutisat și—în cele din urmă—în piesele dumneavoastră.

Gândiți-vă la ce se întâmplă în timpul unei operații de decupare. Poansonul atinge materialul, forțele de forfecare cresc rapid, iar apoi — clic — semifabricatul se desprinde. Această eliberare bruscă creează o undă de șoc care se propagă prin întregul sistem de scule. Într-un ansamblu de matriță din oțel, această energie se reflectă cu o absorbție minimă. În turnarea din fontă cenușie, lamaiele de grafit transformă energia mecanică în căldură, reducând semnificativ vibrațiile transmise.

Proprietățile materialului din fontă nu se limitează la amortizare. Structura de grafit a fontei cenușii oferă o lubrifiere naturală care reduce griparea între componentele mobile. Penele de ghidare care se deplasează prin bucșe întâmpină o frecare și o uzură mai reduse. Acest caracteristică de auto-lubrifiere înseamnă că ansamblul dvs. de matriță necesită mai puține întrețineri și oferă o performanță mai constantă pe durata unor serii lungi de producție.

Prelucrabilitatea reprezintă un alt avantaj semnificativ. Același grafit care asigură amortizarea face ca fonta cenușie să fie excepțional de ușor de prelucrat. Sculele pentru tăiere alunecă prin material, obținând o finisare excelentă a suprafeței fără întărirea prin deformare plastică care complică prelucrarea oțelului. Atunci când aveți nevoie de potrivire precisă a componentelor matriței — iar acest lucru este întotdeauna necesar — fonta cenușie cooperează în loc să se opună.

Când volumul producției justifică investiția în fontă cenușie

Seturile de matrițe din fontă cenușie costă mai mult inițial decât variantele de bază din oțel. În ce situații investiția este rentabilă? Răspunsul depinde de volumele dvs. de producție și de cerințele de calitate.

Operațiunile care depășesc 500.000 de cicluri anual beneficiază în mod tipic de economii substanțiale datorate amortizării vibrațiilor. Reducerea uzurii presei, a problemelor legate de calitatea pieselor și prelungirea duratei de viață a matrițelor compensează costul inițial mai mare. Pentru operațiunile de decupare care ajung la milioane de cicluri, fonta cenușie devine nu doar preferabilă, ci esențială pentru o producție durabilă.

Proprietățile materialelor din fontă care fac ca fonta cenușie să se remarce determină și configurațiile sale ideale. Seturile de matrițe cu patru coloane pentru decupare valorifică masa și stabilitatea fontei cenușii, oferind o bază rigidă necesară operațiunilor grele de decupare. Tălpile mari ale matrițelor progresive beneficiază de stabilitatea termică a fontei cenușii — materialul își menține consistența dimensională chiar și atunci când temperatura crește în timpul unor rulaje prelungite.

Avantaje ale seturilor de matrițe din fontă cenușie

- Amortizare superioară a vibrațiilor: Structura în fulgi de grafit absoarbe sarcinile de șoc care s-ar transmite prin oțel

- Stabilitate termică: Menține acuratețea dimensională pe măsură ce temperaturile de funcționare fluctuează în timpul producției

- Rentabil pentru sabloane mari: Costurile materialelor și prelucrării cresc favorabil pentru componente mai mari

- Proprietăți autolubrifiante: Reduce griparea și prelungește durata de viață a componentelor de ghidare

- Prelucrabilitate excelentă: Permite ajustări precise și modificări simple la întreținere

Dezavantajele seturilor de matrițe din fontă cenușie

- Fragilitate la sarcini de șoc: Este fonta fragilă? Da — fonta cenușie nu are ductilitatea necesară pentru a absorbi un impact brusc fără riscul de rupere

- Greutate mai mare: Seturile de matrițe necesită echipamente de manipulare mai robuste și impun sarcini mai mari asupra batiurilor presei

- Rezistență limitată la tracțiune: Nu poate suporta aceleași sarcini maxime ca oțelul fără riscul de cedare

- Risc de rupere: Fonta poate crăpa sau se sparge atunci când este supusă unor încărcări brute și bruște

Factorul de fragilitate merită o considerație atentă. Fonta cenușie excelă în absorbția vibrațiilor repetitive, dar nu poate flexiona în cazul unei suprasarcini bruște, așa cum poate face oțelul. Dacă procesul dumneavoastră implică riscul coliziunii matrițelor sau al suprasarcinii accidentale, această caracteristică trebuie luată în considerare la alegerea materialului

Aplicații ideale pentru seturile de matrițe din fontă cenușie

Proprietățile unice ale materialului din fontă cenușie se potrivesc perfect anumitor scenarii specifice de stampare:

- Seturi de matrițe cu patru stâlpi pentru decupare: Stabilitate maximă și control al vibrațiilor pentru operațiuni de decupare la viteză mare

- Tălpile mari de matrițe progresive: Stabilitate termică și dimensională pe cicluri lungi de producție

- Producție în volum mare: Operațiuni care depășesc 500.000 de cicluri anuale, unde beneficiile de amortizare se acumulează

- Decupare precisă: Aplicații în care variațiile de calitate induse de vibrații creează rebut sau prelucrări suplimentare

- Ambutisarea materialelor groase: Operațiuni care generează sarcini semnificative de șoc în timpul separării materialului

Atunci când operațiunea de decupare necesită controlul maxim al vibrațiilor și produce volume care justifică utilizarea unor scule premium, fonta cenușie oferă performanțe pe care alternativele din oțel pur și simplu nu le pot egala. Materialul și-a câștigat reputația printre specialiștii în ambutisare pentru motive întemeiate.

Dar ce se întâmplă dacă aveți nevoie de mai multă tenacitate decât oferă fonta cenușie, dar totodată doriți o amortizare mai bună decât cea a oțelului? Aici intervine fonta cu grafit nodular — oferind un compromis convingător pentru aplicațiile care nu se încadrează perfect în niciuna dintre cele două categorii.

Seturi de matrițe din fontă cu grafit nodular pentru o performanță echilibrată

Ce se întâmplă atunci când aveți nevoie de mai multă rezistență decât oferă fonta cenușie, dar apreciați totuși amortizarea vibrațiilor pe care o lipsește oțelului? Vă îndreptați spre fonta ductilă — cunoscută și ca fontă SG sau fontă nodulară. Acest material ocupă o poziție strategică în dezbaterea dintre fonte și oțeluri pentru matrițe, combinând caracteristici din ambele familii de materiale în moduri care rezolvă provocări specifice de fabricație.

Înțelegerea diferenței dintre fonta SG și fontă (mai exact fonta cenușie) începe cu analiza a ceea ce se întâmplă la nivel microscopic. În timp ce fonta cenușie conține grafit sub formă de fulgi, fonta ductilă conține grafit modelat în mici sfere sau noduli. Această schimbare aparent minoră la nivel structural creează un comportament mecanic foarte diferit — deschizând astfel aplicații în care nici fonta cenușie, nici oțelul nu sunt complet potrivite.

Fonta ductilă acoperă distanța dintre rezistență și amortizare

Gândiți-vă la provocarea cu care se confruntă multe operațiuni de stampare. Fonta cenușie este excelentă în absorbția vibrațiilor, dar poate crăpa sub un impact brusc. Oțelul rezistă bine la sarcini de oc, dar transmite fiecare vibrație direct prin ansamblul matriței. Ce faceți dacă aplicația dvs. implică forțe moderate de deformare, dar cu încărcări ocazionale de oc? Niciuna dintre cele două extreme nu funcționează perfect.

Structura nodulară a grafitului din fonta ductilă oferă soluția. Aceste particule sferoidale de grafit continuă să absoarbă energia vibratională — doar că nu la fel de eficient ca lamelele de grafit din fonta cenușie. Totuși, forma rotundă elimină punctele de concentrare a tensiunii care fac fonta cenușie casantă. Rezultatul? Un material care se deformează plastic în loc să se rupă atunci când este suprasolicitat, oferind în același timp beneficii semnificative de amortizare.

Diferența dintre fontă și oțel turnat devine cel mai evident atunci când examinați modul în care fiecare răspunde la un impact. Oțelul se deformează plastic sub sarcini excesive. Fonta cenușie se rupe fără avertizare prealabilă. Fonta ductilă se comportă mai degrabă ca oțelul în acest sens — poate absorbi impacturi neașteptate fără cedare catastrofală, păstrând în același timp o mare parte din absorbția caracteristică a vibrațiilor specifică familiei de fonte.

La compararea proprietăților fontei și oțelului turnat în aplicațiile de matrițe, fonta ductilă oferă în mod constant valori ale rezistenței la tracțiune de două până la trei ori mai mari decât cele ale fontei cenușii. Rezistența la curgere urmează un model similar. Acest avantaj de rezistență înseamnă că matrițele din fontă ductilă pot suporta operațiuni de deformare care ar suprasolicita fonta cenușie dincolo de limitele sale.

Când fonta specială (SG Iron) depășește atât fonta cenușie, cât și oțelul

Comparația dintre fonta specială și fontă cenușie evidențiază anumite scenarii în care fonta cu grafit nodular se dovedește clar superioară. Luați în considerare operațiunile de formare—tragerea, îndoirea și modelarea, care implică sarcini continue, spre deosebire de șocul brusc al debitării. Aceste aplicații generează mai puțină vibrație decât debitarea, dar beneficiază totuși de o anumită amortizare. De asemenea, necesită seturi de matrițe capabile să suporte stresul continuu al metalului care curge sub presiune.

Seturile de matrițe cu două coloane pentru operațiuni de formare reprezintă o aplicație ideală pentru fonta cu grafit nodular. Combinarea proprietăților de rezistență și amortizare ale materialului se potrivește perfect profilului de sarcină. Obțineți suficientă absorbție a vibrațiilor pentru a proteja calitatea pieselor și componentele presei, precum și tenacitatea necesară pentru a rezista forțelor de formare fără riscul de rupere.

Producțiile de volum mediu preferă adesea combinații din oțel și fontă cenușie, cum ar fi fonta ductilă. La volume între 100.000 și 500.000 de cicluri anuale, aveți nevoie de performanțe superioare celor oferite de oțelul moale, dar poate că nu necesitați capacitatea maximă de amortizare a fontei cenușii. Fonta ductilă atinge acest compromis optim din punct de vedere economic și mecanic.

Avantajele seturilor de matrițe din fontă ductilă

- Rezistență la tracțiune și curgere mai mare: Aproximativ de două până la trei ori mai rezistentă decât fonta cenușie, permițând utilizarea în aplicații mai solicitante

- Bună machinabilitate: Deși ușor mai dificil de prelucrat decât fonta cenușie, se prelucrează totuși bine în comparație cu alternativele din oțel

- Rezistență la șoc mai bună: Structura grafitului nodular permite o deformare plastică în locul unei ruperi casante sub impact

- Amortizare moderată a vibrațiilor: Păstrează caracteristici semnificative de absorbție în ciuda modificărilor structurale

- Viață sporită la oboseală: Suportă încărcările ciclice mai bine decât fonta cenușie în producții prelungite

Dezavantajele seturilor de matrițe din fontă ductilă

- Mai scumpe decât fonta cenușie: Costurile mai mari ale materialului și ale prelucrării cresc investiția inițială

- Amortizare mai redusă față de fonta cenușie: Structura nodulară sacrifică o parte din absorbția vibrațiilor în favoarea creșterii rezistenței

- Necesită o călire mai precisă: Obținerea unor proprietăți optime necesită un control atent al procesului metalurgic în timpul producției

- Disponibilitate limitată: Un număr mai mic de turnătorii se specializează în turnări precise din fontă ductilă, comparativ cu fonta cenușie

Aplicații ideale pentru seturile de matrițe din fontă ductilă

Când este cel mai potrivit să folosiți fontă ductilă în activitatea dvs.? Luați în considerare acest material atunci când aplicația dvs. de ambutisare implică:

- Seturi de matrițe cu două montanți pentru ambutisare: Aplicații în care forțele de ambutisare necesită o rezistență superioară capacității fontei cenușii

- Producție de volum mediu: Serii între 100.000 și 500.000 de cicluri anual, care beneficiază de proprietăți echilibrate

- Solicitare moderată la șoc: Operațiuni cu evenimente ocazionale de impact care ar putea provoca fisurarea fontei cenușii

- Operațiuni de tragere: Trageri adânci și forme complexe în care încărcarea continuă este dominantă față de șocul brusc

- Matrițe progresive cu stații de formare: Echipamente care combină decuparea și ambutisarea, unde diferite stații sunt supuse unor condiții diferite de încărcare

Diferența dintre fontă și oțel turnat devine mai puțin o alegere între una sau cealaltă și mai degrabă o recunoaștere că fonta ductilă oferă o cale legitimă a treia. Pentru operațiunile situate între amortizarea fontei cenușii și tenacitatea oțelului, fonta SG oferă o soluție echilibrată care merită luată în serios în considerare.

Desigur, unele aplicații nu necesită nici amortizare, nici performanță echilibrată — ele cer rezistență maximă la uzură mai presus de orice altceva. Aici intervin seturile de matrițe din oțel special, care se remarcă prin prețuri ridicate datorită durabilității extreme.

Seturi de matrițe din oțel special pentru rezistență maximă la uzură

Unele aplicații de perforare supun utilajele la solicitări pe care materialele obișnuite pur și simplu nu le pot suporta. Atunci când prelucrați oțeluri înalte rezistență abrazive, mențineți toleranțe măsurate în microni sau extindeți serii de producție la zeci de milioane de bucăți — materialele standard pentru seturi de matrițe își ating limitele. În aceste situații, seturile de matrițe din oțel special justifică prețul lor ridicat.

În dezbaterea dintre oțel și fontă, oțelul special reprezintă extremul spectrului din punct de vedere al durității și al rezistenței la uzură. Ce este mai puternic, fonta sau oțelul? Atunci când vine vorba de a rezista la abraziunea cauzată de materiale avansate, oțelul special câștigă decisiv. Să analizăm când investiția în acest material premium are sens din punct de vedere economic.

Seturi de matrițe din oțel pentru scule pentru aplicații cu uzură extremă

Imaginați-vă amprentarea unor panouri auto din oțel înalt rezistent—materiale cu rezistențe la tracțiune care depășesc 1.000 MPa și care ar eroda rapid sculele convenționale. Sau imaginați-vă un ciclu de producție care vizează 10 milioane de semifabricate, unde fiecare miime de inch contează. Aceste scenarii necesită materiale pentru seturi de matrițe proiectate special pentru condiții extreme.

Oțelul pentru scule își câștigă reputația prin metalurgie controlată cu precizie. Spre deosebire de oțelurile carbon standard, oțelurile pentru scule conțin aliaje echilibrate exact—crom, molibden, vanadiu și wolfram—care formează structuri carbide extrem de dure în matricea de oțel. Acești carbiți rezistă mult mai bine la uzura abrazivă decât orice oferă familia fontelor.

Comparația între rezistența fierului și cea a oțelului devine deosebit de relevantă atunci când discutăm despre mecanismele de uzură. Deși structura de grafit din fontă este excelentă în absorbția vibrațiilor, aceleași incluziuni de grafit creează zone mai moi pe care materialele abrazive le atacă. Oțelul pentru scule oferă o suprafață uniform dură, care rezistă îndepărtării materialului ciclu după ciclu.

Flexibilitatea tratamentului termic reprezintă un alt avantaj important. Puteți specifica componentele matriței din oțel pentru scule la diferite niveluri de duritate, în funcție de funcția lor. Suprafețele de uzură pot atinge 60-62 HRC, în timp ce zonele care necesită tenacitate rămân la 50-54 HRC. Această abordare personalizată optimizează performanța întregului set de matrițe.

Alegerea Premium pentru Stantarea Materialelor Abrazive

Când justifică costul semnificativ mai mare al oțelului pentru scule investiția? Luați în considerare aceste scenarii specifice în care diferențele de rezistență între oțel și fier se traduc în avantaje reale de producție:

Stantarea materialelor abrazive: Oțelurile înalte rezistente avansate, oțelurile inoxidabile și materialele cu straturi de scurgere sau acoperiri de suprafață accelerează uzura sculelor convenționale. Structura bogată în carbură a oțelului pentru scule rezistă acestei abraziuni, prelungind semnificativ durata de viață a matriței în comparație cu alternativele mai moi.

Toleranțe extrem de strânse: Atunci când cerințele dimensionale nu lasă niciun fel de marjă pentru deriva cauzată de uzură, oțelul pentru scule menține muchiile de tăiere și suprafețele de formare pe tot parcursul volumelor de producție care ar degrada alte materiale. Componentele aeronautice se încadrează adesea în această categorie.

Durata lungă de viață a setului de matrițe ca prioritate: Unele aplicații justifică investiția maximă inițială pentru a minimiza schimbările și intervențiile de întreținere. Atunci când întreruperile în producție costă mai mult decât prețul ridicat al sculelor, utilizarea oțelului pentru scule are sens din punct de vedere economic.

Pentru aplicații extrem de exigente, unii producători specifică plăcuțe din carbide metalice la punctele critice de uzură. Deși sunt și mai scumpe decât oțelul pentru scule, carburile metalice oferă o rezistență la uzură apropiată de cea a diamantului, prelungind durata de viață a matrițelor în aplicațiile în care oțelul pentru scule nu ar rezista.

Avantajele seturilor de matrițe din oțel pentru scule

- Rezistență excepțională la uzură: Aliajele formatoare de carbură creează suprafețe care rezistă abraziunii provocate de materialele cele mai exigente

- Menține precizia pe parcursul a milioane de cicluri: Stabilitate dimensională de-a lungul unor serii lungi de producție, care ar uza materialele mai moi

- Tratabil termic pentru o anumită duritate: Proprietăți personalizabile permit optimizarea pentru diferite componente și aplicații ale setului de matrițe

- Păstrare superioară a tăişului: Componentele de tăiere și perforare își păstrează ascuțimea mult mai mult decât alternativele din oțel standard

- Modele previzibile de uzură: Duritate uniformă înseamnă o uzură constantă și ușor de gestionat, nu defecte neașteptate

Dezavantaje ale seturilor de matrițe din oțel pentru scule

- Cel mai mare cost al materialului: Aliajele premium și tratamentele termice specializate cresc semnificativ investiția inițială

- Dificultate mai mare la prelucrare: Duritatea mare necesită scule de tăiere specializate, viteze mai lente și un nivel mai ridicat de expertiză în prelucrare

- Amortizare mai redusă a vibrațiilor decât fonta: Structura densă și uniformă transmite sarcinile de ocupație în loc să le absoarbă

- Complexitate la reparații: Sudarea și modificarea necesită proceduri specializate pentru a menține integritatea metalurgică

- Timp de livrare mai lung: Materialele și prelucrările specializate prelungesc termenele de producție comparativ cu variantele convenționale

Aplicații ideale pentru seturile de matrițe din oțel pentru scule

Prețul ridicat al oțelului pentru scule înseamnă că ar trebui rezervat doar pentru aplicațiile în care proprietățile sale unice aduc beneficii măsurabile. Luați în considerare seturile de matrițe din oțel pentru scule atunci când operațiunea dumneavoastră implică:

- Matrițe de decupare de precizie: Aplicații în care ascuțimea muchiei de tăiere influențează direct calitatea pieselor și formarea bavurilor

- Ambutisarea oțelurilor înalte rezistență: Materiale avansate pentru autovehicule care uzează rapid sculele convenționale

- Producția componentelor aeronautice: Piese la care toleranțele dimensionale și urmărirea materialelor justifică utilizarea unor scule premium

- Producție de volum extrem de mare: Funcționări care depășesc 5-10 milioane de cicluri, unde durata de viață a matriței devine factorul dominant al costului

- Ambutisarea materialelor abrazive: Materiale acoperite, oțeluri inoxidabile sau piese cu crustă care accelerează uzura

Întrebarea ce este mai puternic, fierul sau oțelul, își găsește cel mai clar răspuns în aplicațiile de oțel pentru scule. Deși fonta turnată oferă o amortizare superioară, iar fonta cenușie se remarcă prin absorbția vibrațiilor, nimic nu egalează oțelul pentru scule tratat termic corespunzător în ceea ce privește rezistența la abraziunea prin frecare care distruge alte materiale.

Desigur, nu fiecare operațiune necesită – sau poate justifica – prețul ridicat al oțelului pentru scule. Pentru lucrări de prototipare și serii mici de producție, o abordare mai economică are adesea mai mult sens din punct de vedere comercial. Aici intervin seturile de matrițe din oțel moale.

Seturi de Matrițe din Oțel Moale pentru Operațiuni cu Buget Limitat

Ce se întâmplă dacă dezvoltați o piesă nouă și aveți nevoie rapid de scule, fără a investi un capital semnificativ înainte de validarea proiectului? Sau poate produceți un lot mic de produse, pentru care nu se justifică utilizarea materialelor premium? Aici își găsesc locul seturile de matrițe din oțel moale în discuția dintre fontă și seturile de matrițe din oțel.

Oțelul moale nu va depăși fonta cenușie în absorbția vibrațiilor, nici nu va egala rezistența la uzură a oțelului special. Dar oferă ceva la fel de valoros pentru aplicațiile potrivite: accesibilitate. Atunci când deciziile sunt dictate de restricțiile bugetare și flexibilitatea contează mai mult decât durabilitatea, oțelul moale oferă o soluție practică.

Seturi de matrițe din oțel moale pentru prototipare și serii mici

Înțelegerea diferenței dintre oțel și fontă devine deosebit de relevantă în fazele de dezvoltare a produsului. Iterați asupra proiectelor, testați concepte și perfecționați geometria. Investiția în materiale premium pentru seturi de matrițe în această etapă are adesea puțin sens — s-ar putea să modificați sau să scoateți din uz instalația după doar câteva sute de piese.

Oțelul moale se remarcă aici deoarece poate fi prelucrat rapid și modificat ușor. Trebuie să relocați un bolț ghid? Sudați gaura existentă și redrilați. Aflați că geometria de formare necesită ajustări? Oțelul moale acceptă modificări care ar fi imposibile sau dificil de realizat cu oțelul durificat pentru scule sau cu fontă casantă.

Întrebarea care este mai rezistent, fonta sau oțelul, nu este relevantă pentru aplicațiile de prototip. Rezistența are mai puțină importanță atunci când produceți zeci sau sute de piese, nu milioane. Ceea ce contează este să obțineți o instalație funcțională în presă cât mai repede, pentru a putea valida proiectele și avansa.

Este fonta oțel? Nu — sunt materiale fundamental diferite. Dar pentru aplicații de serie mică, oțelul moale oferă performanțe adecvate la o fracțiune din cost. Sacrifici durabilitatea în favoarea accesibilității, iar acest compromis este perfect logic atunci când sculele nu vor fi utilizate în producție pe termen lung.

Când limitările bugetare fac din oțelul moale alegerea inteligentă

Fiecare operațiune de fabricație se confruntă cu constrângeri de resurse. Capitalul imobilizat în seturi premium de matrițe nu poate finanța alte îmbunătățiri. Seturile de matrițe din oțel moale eliberează buget pentru aplicațiile în care materialele premium aduc cu adevărat randament.

Luați în considerare serii de producție sub 50.000 de piese. La aceste volume, rezistența superioară la uzură a oțelului pentru scule sau beneficiile de amortizare ale fontei rareori justifică costurile mai mari. Este probabil ca setul de matrițe să devină învechit din cauza modificărilor de design înainte de a se uza din cauza utilizării în producție.

Comparația între fontă și oțel evidențiază un alt aspect practic: termenul de livrare. Matrițele din oțel moale sunt livrate mai rapid, deoarece materialul este ușor disponibil și poate fi prelucrat fără scule specializate sau tratamente termice. Atunci când piața impune răspuns rapid, oțelul moale vă permite să începeți producția în timp ce competitorii așteaptă materiale premium.

Avantajele matrițelor din oțel moale

- Cel mai scăzut cost inițial: Cheltuielile cu materialul și prelucrarea sunt semnificativ mai mici decât cele pentru variantele din fontă sau oțeluri speciale

- Ușor disponibil: Calitățile standard ale materialului sunt în stoc la toți furnizorii de oțel, eliminând întârzierile legate de aprovizionare

- Ușor de prelucrat și de modificat: Prelucrările clasice și procedurile standard din atelier acoperă toate operațiile de fabricație

- Sudabil și reparaabil: Modificările și reparațiile folosesc procedee simple de sudură, fără procese speciale

- Cele mai scurte termene de livrare: Fără turnare în proprie și fără tratament termic specializat care să prelungească programul de producție

Dezavantaje ale seturilor de matrițe din oțel moale

- Uzare mai rapidă: Duritatea mai scăzută înseamnă că suprafețele de ghidare și zonele de montare se deteriorează mai repede în ciclurile de producție

- Stabilitate dimensională redusă: Materialul se poate deplasa sau deforma sub încărcări repetitive, afectând alinierea în timp

- Necesită înlocuire mai frecventă: Durata de viață mai scurtă implică costuri mai mari pe termen lung pentru aplicațiile de producție extinse

- Amortizare slabă a vibrațiilor: Transmite sarcinile de șoc direct prin setul de matrițe în presă și piese

- Opțiuni limitate de tratament termic: Nu se pot atinge niveluri de duritate care să prelungească durata de viață în aplicații solicitante

Aplicații ideale pentru seturi de matrițe din oțel moale

Oțelul moale este o alegere justificată atunci când circumstanțele favorizează viteza și flexibilitatea în detrimentul performanței maxime. Luați în considerare acest material atunci când situația dvs. implică:

- Seturi de matrițe prototip: Echipamente inițiale pentru validarea proiectului înainte de trecerea la materiale pentru producție

- Serii scurte de producție: Loturi de sub 50.000 de piese, unde costul echipamentelor domină economia totală a piesei

- Modificări frecvente ale proiectului: Produse încă în curs de evoluție, la care modificările echipamentelor au loc regulat

- Operațiuni secundare: Echipamente auxiliare pentru operațiuni care nu justifică investiții premium

- Instruire și configurare: Seturi de matrițe pentru instruirea operatorilor sau dezvoltarea proceselor, acolo unde calitatea producției nu este critică

Diferența dintre fontă și oțel devine cel mai evident în producția prelungită. Pentru aplicații pe termen scurt, oțelul moale oferă o performanță acceptabilă la un preț accesibil. Esențial este potrivirea alegerii materialului cu cerințele aplicației — fără a supra-dimensiona echipamentul pentru sarcini care nu necesită soluții premium.

Acum că toate opțiunile de materiale pentru seturile de matrițe au fost evaluate individual, cum puteți sintetiza aceste informații în decizii clare pentru aplicațiile dumneavoastră specifice? Următoarea secțiune consolidează toate aspectele într-o matrice completă de comparație, concepută pentru consultare rapidă.

Matrice completă de comparație a materialelor pentru seturi de matrițe

Ați explorat individual punctele forte și limitările fiecărui material. Acum apare întrebarea practică: care dintre ele se potrivește cu adevărat operațiunii dumneavoastră? Mai degrabă decât să vă forțăm să treceți dintr-o secțiune în alta, această comparație consolidează totul în formate gata de luare a deciziilor, pe care le puteți consulta ori de câte ori apar întrebări legate de selecția materialelor.

Înțelegerea diferenței dintre fontă și oțel — și mai specific, diferența dintre fontă și oțel turnut — devine clară atunci când vedeți opțiunile una lângă alta. Hai să tăiem prin complexitate cu o comparație directă.

Comparație paralelă a performanței pentru toate materialele

Acest tabel cuprinde caracteristicile esențiale de performanță care determină potrivirea materialului pentru aplicația dumneavoastră de stampare. Observați cum diferența dintre fontă și oțel apare în mai multe dimensiuni — nu doar rezistență, ci și amortizare, cost și configurații optime.

| Tip de material | Reducere a vibrațiilor | Rezistenta la uzura | Interval de costuri | Cea mai bună configurație a setului de matrițe | Volum Ideal de Producție |

|---|---|---|---|---|---|

| Oțel de precizie | Scăzut | Înaltelor | $$-$$$ | Două coloane, coloană posterioră pentru matrițe progresive | 100K-5M+ cicluri |

| Fier greu gri | Excelent | Moderat | $$ | Patru stâlpi pentru decupare, aplicații cu saboți de matriță mari | 500K+ cicluri |

| Fontă ductilă | Bun | Moderat-Ridicat | $$-$$$ | Două stâlpi pentru operațiuni de ambutisare | 100K-500K cicluri |

| Oțel unelte | Scăzut | Excelent | $$$$ | Decupare precisă, orice configurație | 5M+ cicluri |

| Oțel moale | Scăzut | Scăzut | $ | Orice configurație pentru serii scurte | Sub 50K cicluri |

Componentele plăcii și sabotului de matriță din cadrul fiecărei configurații interacționează diferit în funcție de materialul ales. Saboții de matriță din fontă cenușie sunt excelenți în absorbția șocului repetitiv al decupării, în timp ce plăcile de matriță din oțel precis mențin relațiile dimensionale pe care matrițele progresive le cer.

Potriviți materialul setului de matrițe cu operațiunea dumneavoastră specifică

Care este mai rezistent, oțelul sau fonta? Depinde în totalitate de ceea ce înseamnă rezistență pentru aplicația dumneavoastră. Rezistența la tracțiune favorizează oțelul. Absorbția vibrațiilor favorizează fonta cenușie. Întrebarea reală nu este care material este universal mai bun — ci care dintre ele rezolvă problema dumneavoastră specifică.

Utilizați această structură decizională pentru a potrivi materialele cu operațiunile:

- Alegeți fonta cenușie dacă: Operațiunea dumneavoastră prioritizează amortizarea vibrațiilor, efectuați tăiere în volum mare care depășește 500.000 de cicluri anuale, aveți nevoie de stabilitate termică pentru plăcile mari de matriță, sau calitatea finisajului superficial depinde de minimizarea șocurilor transmise.

- Alegeți oțelul de precizie dacă: Aplicația dumneavoastră necesită certificare IATF 16949, produceți componente auto complexe cu toleranțe strânse, aveți nevoie de asistență tehnică și sprijin prin simulare CAE, sau matrițele progresive necesită o consistență dimensională absolută între stații.

- Alegeți fonta ductilă dacă: Operațiunile dvs. de formare necesită o tenacitate mai mare decât cea oferită de fonta cenușie, executați volume medii între 100.000 și 500.000 de cicluri, aplicația implică încărcări accidentale de oc care ar putea provoca fisurarea fontei cenușii, sau aveți nevoie de caracteristici echilibrate de amortizare și rezistență.

- Alegeți oțelul pentru scule dacă: Tăiați materiale abrazive cu înaltă rezistență, toleranțele trebuie păstrate pe parcursul a zeci de milioane de cicluri, rezistența la uzură justifică investiția superioară, sau produceți componente aeronautice cu cerințe stricte.

- Alegeți oțelul slab aliat dacă: Realizați prototipuri înainte de a trece la sculele de producție, tirajele de producție rămân sub 50.000 de piese, constrângerile bugetare sunt mai importante decât durabilitatea, sau aveți nevoie de termene scurte de livrare și flexibilitate în modificări.

Potrivirea materialelor la operațiunile de tăiere

Pe lângă volumele de producție, tipul operațiunii de tăiere influențează selecția materialului. Iată cum se aliniază diferitele operațiuni cu alegerile de material:

Operațiuni de debitare: Forfecarea bruscă și șocul separării materialului necesită o amortizare excelentă a vibrațiilor. Fonta cenușie domină în acest domeniu, structura sa cu fulgi de grafit absorbând energia care altfel s-ar transmite în presă și piese. Pentru volume extreme sau materiale abrazive, componentele matriței din oțel de scule la muchiile de tăiere prelungesc durata de viață.

Operațiuni de formare: Amplasările, îndoirile și formele impun sarcini susținute, nu șocuri bruște. Combinatia dintre rezistență și amortizare moderată a fontei maleabile se potrivește bine acestor aplicații. Oțelul de precizie funcționează pentru formele complexe auto unde exactitatea dimensională este mai importantă decât controlul vibrațiilor.

Operațiuni de tragere: Tragerea adâncă solicită seturile de matrițe diferit față de debitare—materialul curge sub presiune continuă în loc să se separe brusc. Fonta maleabilă suportă aceste forțe susținute oferind totodată un anumit beneficiu de amortizare. Oțelul de precizie se remarcă atunci când adâncimea tragherii și toleranțele de grosime ale pereților determină cerințele de calitate.

Matricile progresive: Utilarea multi-stație combină decuparea, perforarea și formarea într-un singur ansamblu de matrițe. Acest profil mixt de încărcare favorizează adesea oțelul de precizie pentru structura plăcii de matriță — menținând alinierea stațiilor — în timp ce stațiile individuale pot incorpora materiale diferite în funcție de funcțiile lor specifice.

Alegerea corectă a materialului echilibrează cerințele tehnice ale operațiunii dumneavoastră cu realitățile economice. Materialele premium aduc beneficii în aplicații solicitante, dar irosesc resurse atunci când soluțiile mai simple sunt suficiente. Potriviți materialul misiunii, iar ansamblurile de matrițe vor oferi performanța pe care o impune procesul de producție.

Recomandări finale pentru aplicația dumneavoastră de tanțare

Ați analizat proprietățile tehnice, ați evaluat compromisurile și ați comparat materialele după fiecare dimensiune critică. Acum vine momentul cel mai important: transformarea acestor cunoștințe în decizii care să îmbunătățească operațiunea dvs. de stampare. Pentru ce este cel mai potrivit materialul din oțel turnat? Când justifică fonta cenușie investiția? Cum utilizați un proces de selecție a ansamblului de matrițe care oferă rezultate constante?

Răspunsurile depind de scenariul dvs. specific de producție. Să sintetizăm totul în recomandări practice pe care le puteți aplica imediat.

Cadru pentru Decizia dvs. privind Materialul Ansamblului de Matrițe

După evaluarea ansamblelor de matrițe din fontă vs. oțel după cinci dimensiuni de performanță, apar modele clare pentru diferite contexte de fabricație. Iată cum să potriviți operațiunea dvs. cu alegerea optimă a materialului:

Pentru lucrări OEM auto care necesită certificare și precizie: Seturile de matrițe din oțel de precizie, împreună cu sprijinul tehnic, reprezintă cea mai bună cale de urmat. Combinarea certificării IATF 16949, susținerii prin simulare CAE și a consistenței dimensionale pe parcursul a milioane de cicluri răspunde tuturor cerințelor producătorilor auto. Atunci când clientul dumneavoastră face un audit al furnizorilor de utilaje și se așteaptă la sisteme de calitate documentate, soluțiile din oțel de precizie oferite de parteneri autorizați asigură atât performanța, cât și documentația necesară.

A înțelege cum se utilizează eficient materialele pentru seturi de matrițe înseamnă a recunoaște faptul că aplicațiile auto nu lasă loc de compromisuri în ceea ce privește sistemele de calitate. Clienții dumneavoastră de tip Tier 1 se așteaptă la trasabilitate, procese validate și sprijin tehnic atunci când apar probleme.

Pentru operațiunile de debitare în volum mare: Fonta cenușie rămâne alegerea principală atunci când amortizarea vibrațiilor determină rezultatele dvs. de calitate. Operațiunile care depășesc 500.000 de cicluri anuale beneficiază de absorția excepțională a șocurilor, stabilitatea termică și proprietățile de autolubrifiere ale fontei cenușii. Structura sa din fulgi de grafit face ceva ce oțelul pur și simplu nu poate — transformă energia mecanică în căldură, în loc să transmită vibrațiile către piesele și presa dvs.

De ce este mai bună fonta pentru debitare? Pentru că forfecarea bruscă și șocul apărut la separarea materialului creează exact tipul de impact repetitiv pe care fonta cenușie îl absoarbe cel mai eficient. Aceasta nu este o teorie — este motivul pentru care inginerii experimentați de stampare specifică în mod constant fontă cenușie pentru cele mai solicitante aplicații de debitare.

Pentru aplicații de ambutisare echilibrate: Fonta ductilă acoperă golul atunci când procesul dumneavoastră necesită o tenacitate mai mare decât cea oferită de fonta cenușie, dar apreciază în continuare amortizarea pe care oțelul nu o are. Producția de volum mediu între 100.000 și 500.000 de cicluri, operațiunile de formare cu încărcare prelungită, precum și aplicațiile cu evenimente ocazionale de ocupație favorizează profilul echilibrat al proprietăților fontei ductile.

Pentru rezistență extremă la uzură: Oțelul de scule justifică prețul său ridicat atunci când realizați ambalaje din materiale abrazive de înaltă rezistență sau vizați serii de producție de zeci de milioane. Ce este oțelul turnat comparativ cu oțelul de scule în aceste aplicații? Oțelul turnat oferă proprietăți generale bune, dar structura bogată în carbură a oțelului de scule rezistă la uzura abrazivă la niveluri pe care alte materiale nu le pot egala.

Pentru prototipare și serii scurte: Oțelul moale oferă accesibilitate atunci când bugetul și termenul de livrare sunt mai importanți decât durabilitatea. Păstrați-vă investițiile în materiale premium pentru utilajele de producție — folosiți oțelul moale pentru a valida proiectele rapid și economic.

Materialul potrivit pentru setul de matrițe nu este neapărat cel mai puternic sau cel mai scump — ci acela care corespunde cerințelor specifice ale aplicației dumneavoastră, oferind în același timp cea mai bună valoare totală pe întregul ciclu de producție.

Pașii următori pentru optimizarea utilajelor de ambalare

Alegerea materialului reprezintă doar un element al optimizării setului de matrițe. Un partener tehnic potrivit poate maximiza performanța indiferent de materialul ales. Iată cum puteți avansa eficient:

Evaluați aplicațiile actuale: Revizuiți seturile existente de matrițe în raport cu cadrul decizional prezentat mai sus. Utilizați materiale premium acolo unde oțelul moale ar fi suficient? Folosiți fontă cenușie în aplicații care necesită oțel de precizie? Identificarea incompatibilităților creează oportunități imediate de optimizare.

Cuantificați-vă cerințele: Documentați volumele de producție, toleranțele specificate, tipurile de materiale ambalate și ratele de respingere a calității. Aceste detalii permit o selecție informată a materialului, nu una bazată pe presupuneri.

Implicați un sprijin tehnic calificat: Aplicațiile complexe de stampare beneficiază de parteneri care înțeleg atât știința materialelor, cât și proiectarea practică a matrițelor. Simularea CAE, specificațiile corecte ale materialului și expertiza în producție se combină pentru a livra echipamente care funcționează încă de la prima lovitură.

Pentru producătorii care prioritizează soluții precise din oțel cu sprijin tehnic complet, Capacitățile Shaoyi în matrițele de stampare auto demonstrează ce este posibil atunci când simularea avansată întâlnește sisteme de calitate certificate. Rata lor de aprobare din prima de 93% și prototiparea rapidă în cel mult 5 zile arată cum un partener potrivit accelerează producția, mai degrabă decât a crea întârzieri. Atunci când aplicația dumneavoastră necesită certificare IATF 16949 și expertiză tehnică, colaborarea cu specialiști care oferă ambele elemente face diferența dintre o matriță care întâmpină dificultăți și una care funcționează eficient.

Planificați pentru întregul ciclu de viață: Costul inițial al materialului spune doar o parte din poveste. Luați în calcul cerințele de întreținere, intervalele estimate de înlocuire și impactul asupra producției în cazul unor probleme de calitate. Costul total de deținere favorizează adesea materialele premium în aplicații solicitante — dar numai atunci când aceste aplicații necesită cu adevărat performanțe superioare.

Decizia dintre seturile matrițe din fontă și cele din oțel se rezumă, în ultimă instanță, la o evaluare sinceră a ceea ce necesită în mod real operațiunea dumneavoastră. Potriviți proprietățile materialului cerințelor aplicației, colaborați cu un suport tehnic calificat și utilajele de stampare vor oferi performanțe constante de care producția dumneavoastră depinde.

Întrebări frecvente despre seturile matrițe din fontă versus oțel

1. Care este mai bun, fonta sau oțelul, pentru seturile matrițe?

Niciunul nu este universal mai bun — alegerea optimă depinde de aplicația dumneavoastră. Fonta cenușie se remarcă în operațiunile de decupare în volum mare datorită amortizării superioare a vibrațiilor oferite de structura în fulgi de grafit. Seturile matrițe din oțel, în special cele din oțel de precizie susținute de simulare CAE, sunt preferate pentru ambutisarea autovehiculelor care necesită toleranțe strânse și certificare IATF 16949. Pentru operațiunile de deformare care necesită un echilibru între rezistență și amortizare, fonta cu grafit nodular combină beneficiile ambelor materiale. Alegeți materialul în funcție de volumul producției, cerințele de toleranță și condițiile de încărcare prin șoc.

2. Care este un dezavantaj al seturilor matrițe din fontă?

Dezavantajul principal al seturilor de matrițe din fontă cenușie îl reprezintă fragilitatea în condițiile unor sarcini brute subite. Deși structura cu fulgi de grafit oferă o amortizare excelentă a vibrațiilor în timpul funcționării normale, creează puncte de concentrare a tensiunii care pot provoca fisuri sau spargeri în cazul unui impact neașteptat. Seturile de matrițe din fontă sunt, de asemenea, semnificativ mai grele decât variantele din oțel, necesitând echipamente de manipulare mai robuste. În plus, fonta cenușie are o rezistență la tracțiune limitată în comparație cu oțelul, ceea ce restricționează utilizarea ei în aplicațiile cu sarcini mari de deformare.

3. Care este diferența dintre seturile de matrițe din fontă și cele din oțel turnat?

Seturile de matrițe din fontă conțin structuri de grafit care absorb vibrațiile și oferă proprietăți autolubrifiante, făcându-le ideale pentru debitarea în volum mare. Seturile de matrițe din oțel turnat oferă o rezistență la tracțiune mai mare și o rezistență superioară la impact, permițându-le să se îndoaie sub suprasarcină în loc să se rupă. Oțelul menține toleranțe dimensionale mai strânse în condiții de încărcare prelungită, în timp ce fonta oferă o stabilitate termică superioară. Seturile de matrițe din oțel pot fi modificate și sudate mai ușor, în timp ce fonta poate fi prelucrată excepțional de bine datorită conținutului său de grafit, care acționează ca un lubrifiant natural.

4. Când ar trebui să aleg seturi de matrițe din oțel sculă în loc de cele din fontă?

Alegeți seturile de matrițe din oțel special pentru ambutisarea materialelor abrazive cu înaltă rezistență, menținerea toleranțelor la nivel de microni pe parcursul a zeci de milioane de cicluri sau pentru producerea componentelor aeronautice cu cerințe stricte. Structura bogată în carbură a oțelului special rezistă mult mai bine uzurii abrasive decât incluziunile mai moi de grafit din fontă. Deși oțelul special costă semnificativ mai mult și oferă o amortizare mai redusă a vibrațiilor, acesta justifică investiția atunci când rezistența la uzură și păstrarea preciziei sunt prioritare — în special pentru panourile auto din oțel avansat cu înaltă rezistență sau pentru serii de producție care depășesc 5-10 milioane de cicluri.

5. Cum aleg materialul potrivit pentru setul de matrițe în funcție de volumul meu de producție?

Pentru lucrări de prototipare și serii sub 50.000 de piese, oțelul moale oferă cea mai economică soluție, cu termene de livrare rapide și modificare ușoară. Volumele medii între 100.000–500.000 de cicluri se potrivesc proprietăților echilibrate de rezistență și amortizare ale fontei maleabile. Decuparea în volume mari, care depășește 500.000 de cicluri anuale, beneficiază de absorția superioară a vibrațiilor oferită de fonta cenușie. Oțelul de precizie, cu asistență tehnică, este potrivit pentru producția OEM auto, care necesită certificare și toleranțe strânse. Pentru volume ultra-mari, peste 5 milioane de cicluri, la decuparea unor materiale abrazive, rezistența excepțională la uzură a oțelului special asigură cea mai bună valoare totală.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —