Stampilarea Componentelor pentru Iluminat Auto: Ghidul de Inginerie

REZUMAT

Ambalarea componentelor pentru iluminat auto este un proces de fabricație de înaltă precizie utilizat pentru crearea pieselor metalice critice destinate sistemelor de iluminare ale vehiculelor, inclusiv terminale electrice, radiatoare de căldură, carcase reflectoare și suporturi de montaj. Deoarece ansamblurile moderne cu LED necesită o gestionare termică strictă și o conductivitate electrică constantă, producătorii se bazează pe tehnologia de înaltă viteză stamping progresiv pentru a produce milioane de componente fără defecte. Considerentele esențiale privind aprovizionarea includ selectarea materialelor cum ar fi aluminiul pentru disiparea căldurii, cuprul pentru conectivitate și asigurarea faptului că partenerul dvs. deține Certificare IATF 16949 pentru a respecta standardele globale de calitate din industria auto.

Componente ambalate esențiale în sistemele moderne de iluminat auto

Trecerea de la farurile cu halogen la cele cu LED și matrice laser a transformat complexitatea componentelor metalice stampilate. Inginerii auto nu mai au nevoie doar de suporturi simple; ei necesită interconexiuni complexe și soluții termice care să se integreze în ansambluri din ce în ce mai compacte pentru faruri și luminile posterioare. Stampilarea de înaltă precizie îndeplinește trei funcții principale în aceste sisteme: conectivitate electrică, susținere structurală și gestionarea căldurii.

Interconexiuni electrice

Sistemul nervos al oricărui ansamblu de iluminat se bazează pe componente electrice stampilate. Baruri de curent și ramele de conexiune sunt stampilate din aliaje de cupru cu conductivitate ridicată pentru a distribui eficient energia electrică în matricele de LED-uri. Terminale și conectorii trebuie să mențină integritatea contactului în ciuda vibrațiilor motorului și a ciclurilor termice. Spre deosebire de electronica de uz casnic obișnuită, aceste piese de calitate automotive au adesea geometrii complexe concepute pentru a se fixa sigur în carcase din plastic realizate prin turnare prin injecție, un proces cunoscut sub numele de moldare cu inserție.

Componente pentru gestionarea termică

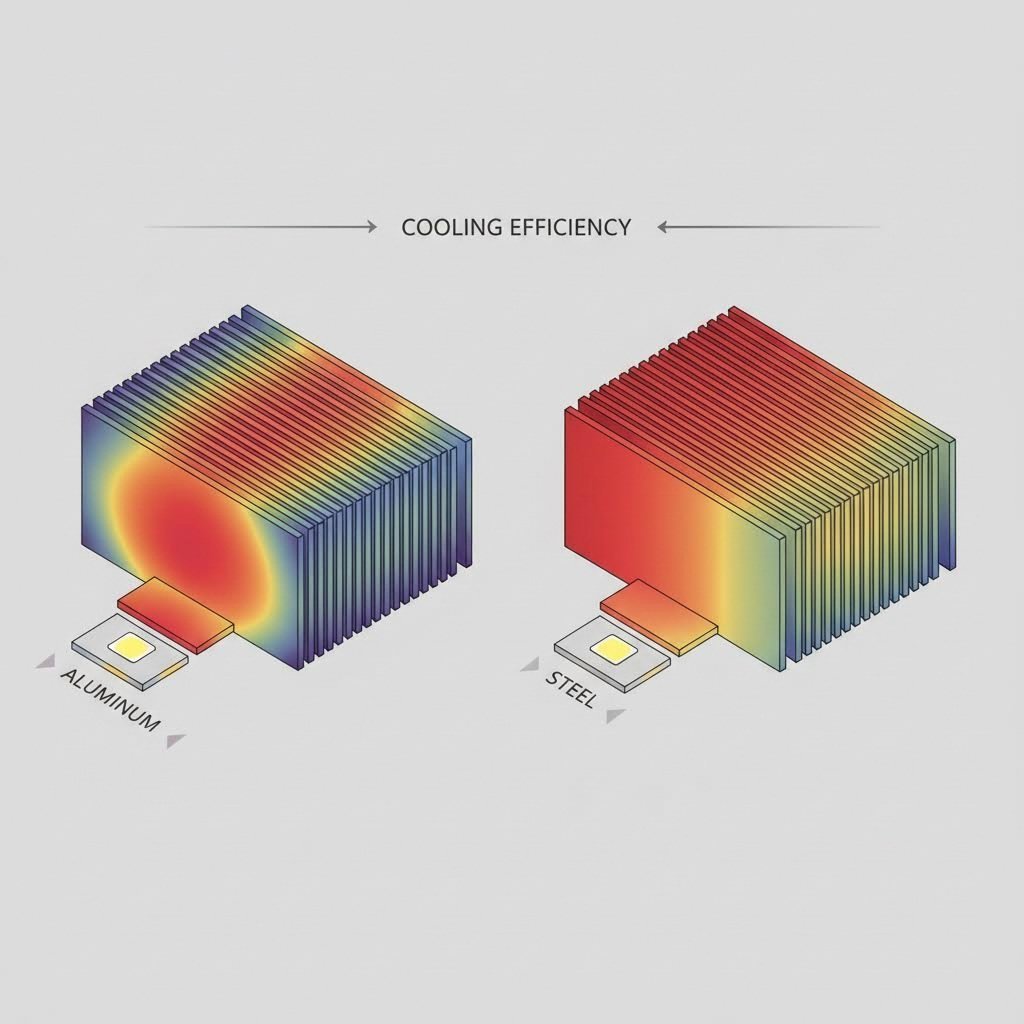

Longevitatea LED-urilor este direct legată de disiparea căldurii. Stantarea metalică oferă o soluție rentabilă pentru crearea dissipatori de căldură și răspânditoare termice. Prin stantarea aliajelor de aluminiu, producătorii pot crea componente ușoare cu o suprafață considerabilă pentru a drena căldura de la diodele sensibile. Aceste piese sunt adesea integrate direct cu placa de circuit imprimat (PCB) sau carcasă pentru a asigura o transferare termică rapidă.

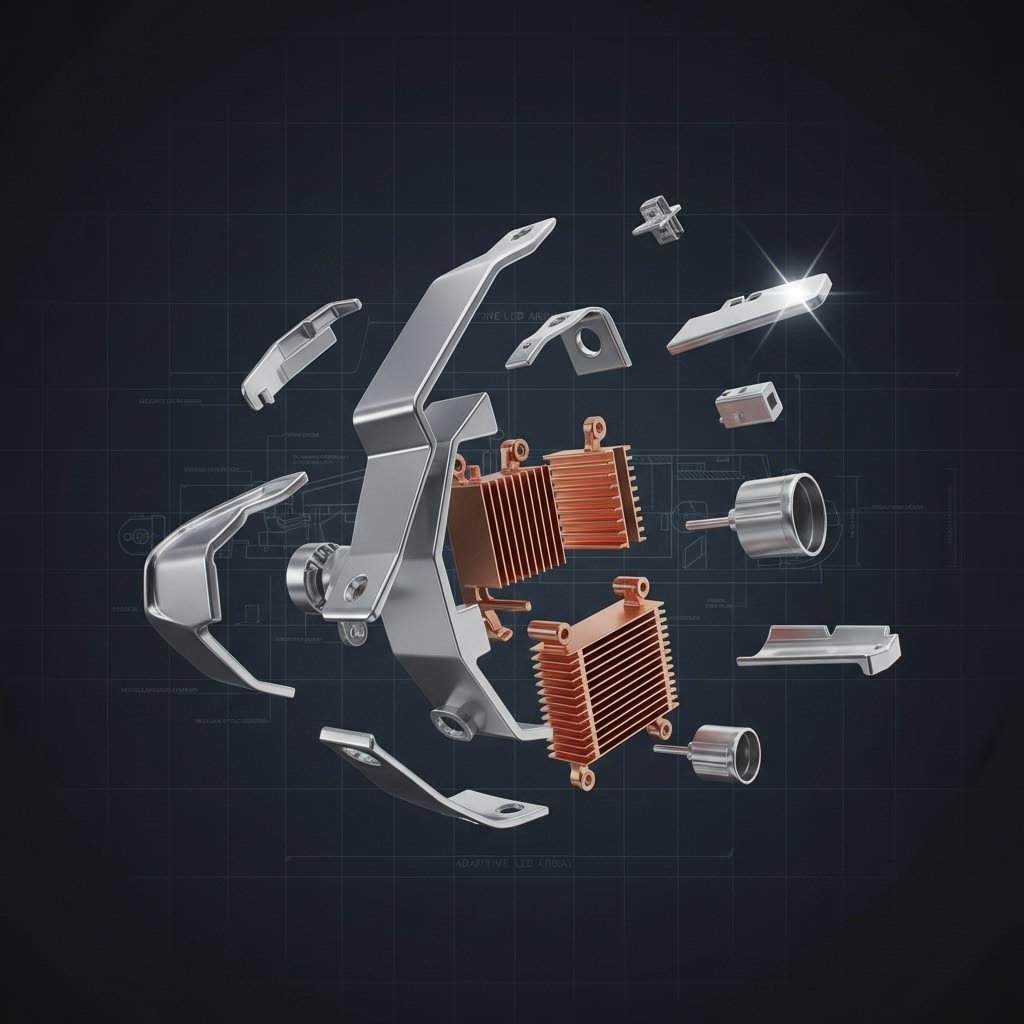

Hardware optic și structural

Deși materialele plastice domină în cazul lentilelor, stantarea metalică rămâne superioară în ceea ce privește rigiditatea structurală și precizia optică în anumite zone. Inele reflector și ecrane pentru becuri necesită finisaje de suprafață de înaltă calitate pentru a manipula traseele luminii fără distorsiuni. Între timp, oțelul de grosime mare brățuri de montare și clipsuri de fixare asigură faptul că întregul modul de iluminare rămâne aliniat și sigur, chiar dacă vehiculul parcurge teren accidentat.

Strategia de selecție a materialelor: conductivitate, greutate și căldură

Selectarea materialului potrivit este un compromis ingineresc între performanță, greutate și cost. În stamparea componentelor pentru iluminatul auto, trei familii de materiale domină, fiecare îndeplinind un scop ingineresc distinct.

Aliaje de cupru și alamă

Pentru componentele electrice, Cupru C110 (Electrolytic Tough Pitch) este standardul datorită conductivității electrice excepționale (100% IACS). Cu toate acestea, cuprul pur este moale. Pentru terminalele care necesită proprietăți elastice pentru a menține presiunea de contact, ingineroii specifică adesea alamă sau aliaje înalte performanță cupru beryl aceste materiale oferă rezistența la întindere necesară pentru a rezista oboselei, păstrând o conductivitate adecvată.

Aliaje de aluminiu

Aluminiu 5052 și 6061sunt alegerile recomandate pentru radiatoare și carcase. Aluminiul oferă o conductivitate termică excelentă — esențială pentru răcirea LED-urilor de putere mare — la o fracțiune din greutatea cuprului sau oțelului. De asemenea, este natural rezistent la coroziune, deși poate fi predispus la „galling” (adeziunea materialului) în timpul procesului de stampilare, ceea ce necesită utilizarea unor straturi speciale pe scule și lubrifianti specializați.

Oțel inoxidabil și oțel laminat la rece

Pentru piese structurale exterioare sau componente interne expuse la umiditate, oțelul inoxidabil din seria 300 oferă o rezistență superioară la coroziune, fără nevoia unui placaj secundar. Pentru suporturile interne, unde coroziunea este mai puțin importantă, dar rezistența este esențială, oțel laminat la rece rămâne cea mai rentabilă opțiune, fiind adesea finisat cu placare zinc sau acoperire electroativă după producție.

Procese de fabricație: Matrice progresivă vs. Extrudare adâncă

Alegerea metodei de stampare depinde în mare măsură de geometria componentei și de volumul producției. Proiectele de iluminat auto implică de obicei volume mari (sute de mii până la milioane de piese), ceea ce face ca eficiența să fie un factor principal.

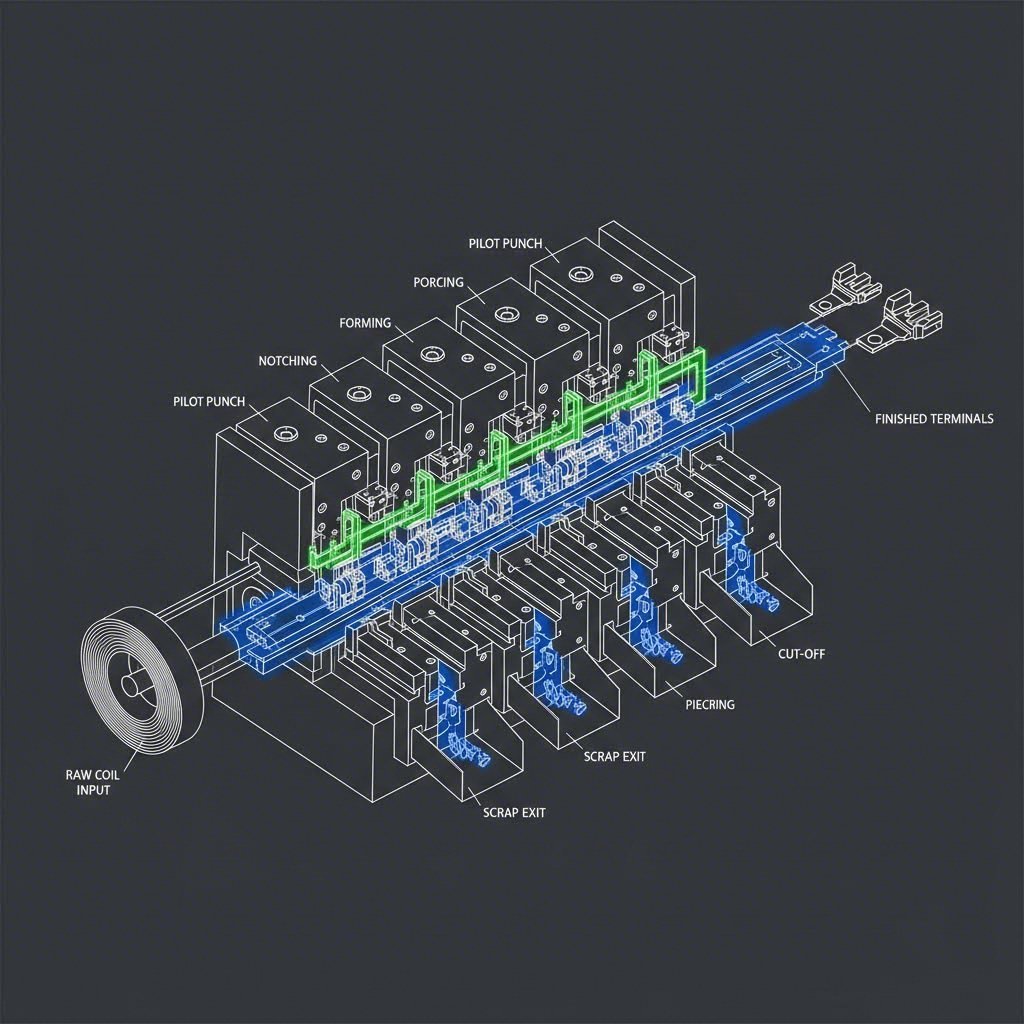

Stamping progresiv

Stamping progresiv este standardul industrial pentru producerea de piese complexe, de dimensiuni mici până la medii, cum ar fi terminale, cleme și cadre pentru conectare. În acest proces, o bobină metalică este alimentată printr-o serie de stații din interiorul unei singure matrițe. Fiecare stație efectuează o operațiune specifică — tăiere, îndoire, perforare sau amprentare — pe măsură ce banda avansează. Piesa finită este separată la ultima stație. Această metodă este extrem de rapidă, fiind capabilă să execute sute de curse pe minut, asigurând un preț per bucată scăzut pentru serii mari de producție.

Amprentare prin tragere adâncă

Pentru componente care sunt cilindrice sau asemănătoare cu o cutie și au o adâncime semnificativă — cum ar fi recipientele pentru condensatoare, soclurile pentru becuri sau carcasele specifice pentru reflectoare — amprentare prin tragere adâncă este obligatoriu. Acest proces întinde tabla metalică într-o cavitate matrică. Este tehnic solicitant, deoarece materialul trebuie să curgă fără a se rupe sau încrucișa. Deși este mai lent decât ambutisarea progresivă, aceasta este singura metodă de a crea forme metalice goale, continue, esențiale pentru unitățile de iluminat etanșe.

Principalele provocări: Precizie, căldură și finisaj superficial

Ambutisarea pentru sistemele de iluminat auto ridică provocări unice care o diferențiază de ambutisarea industrială generală. Furnizorii trebuie să controleze variabilele care afectează atât calitatea estetică, cât și funcționalitatea luminii.

Calitatea suprafeței optice este esențială pentru reflectoare și garnituri cosmetice. Chiar și zgârieturi microscopice sau urme ale matriței pot dispersa lumina în mod imprevizibil sau pot crea defecte vizibile într-un ansamblu de far premium. Producătorii folosesc matrițe din carbide lucioase și sisteme specializate de manipulare pentru a asigura păstrarea impecabilă a pieselor pe tot parcursul procesului de producție.

Deformare termică este un alt risc. Pe măsură ce funcționează, LED-urile generează căldură localizată. Radiatoarele stampilate trebuie să aibă suprafețe de montare perfect plane pentru a asigura un contact complet cu placa LED. Orice curburi sau muchii ascuțite pot crea spații libere, care acționează ca izolatori și pot duce la defectarea prematură a LED-urilor.

Selectarea furnizorului: Aprovizionare și certificare

Alegerea unui partener de stampare pentru iluminatul auto nu este doar o chestiune de preț; este vorba despre reducerea riscurilor și despre scalabilitate. Lanțul de aprovizionare auto impune respectarea riguroasă a standardelor de calitate pentru a preveni retragerile de produse și pentru a asigura siguranța.

Nenegotiabilul: IATF 16949

Orice furnizor care produce componente pentru lanțul de aprovizionare auto trebuie să fie certificat conform IATF 16949 . Această normă depășește ISO 9001, punând accent pe prevenirea defectelor, reducerea variațiilor și îmbunătățirea continuă. Asigură faptul că prestatorul dispune de procese solide pentru FMEA (Analiza Modurilor de Defecțiune și a Efectelor) și PPAP (Procesul de Aprobare a Părților de Producție), garantând că fiecare suport sau terminal respectă exact specificațiile tehnice.

Transformarea prototipului în producție

Un punct frecvent de tensiune în aprovizionarea auto este tranziția de la prototip la producția de serie. Inginerii au adesea nevoie de serii mici pentru validare înainte de a se angaja în utilaje scumpe. Găsirea unui partener care poate gestiona întregul ciclu de viață este valoroasă. De exemplu, Shaoyi Metal Technology acoperă această lacună, oferind soluții complete de stampare care acoperă o gamă largă, de la prototipare rapidă de 50 de unități până la producție în volum mare de milioane de unități. Capacitățile lor includ prese cu capacitate până la 600 de tone și conformitate strictă cu IATF 16949, permițând livrarea componentelor critice precum brațele de suspensie, alături de piese precise pentru sistemele de iluminare, toate cu o calitate constantă OEM.

Aprovizionare strategică pentru lumini

Performanța sistemului de iluminare al unui vehicul depinde în aceeași măsură de metalul stansat aflat în spatele lentilei ca și de lentilă însăși. Înțelegerea interacțiunii dintre proprietățile materialelor, procesele de stampare și certificările de calitate permite echipelor de achiziții să obțină componente care asigură siguranță, durabilitate și conformitatea cu reglementările. Trebuie să se prioritizeze furnizorii care demonstrează nu doar capacitate de producție, ci și competență inginerească în gestionarea provocărilor termice și electrice.

Întrebări frecvente

1. Care este cel mai bun material pentru radiatoarele LED auto?

Aliajele de aluminiu, în special 5052 și 6061, sunt standard pentru radiatoarele LED. Ele oferă un echilibru optim între conductivitate termică ridicată, greutate redusă și eficiență cost-beneficiu comparativ cu cuprul. Aluminiul disipează eficient căldura generată de LED-urile de putere mare, prevenind supraîncălzirea și prelungind durata de viață a unității de iluminat.

2. De ce este preferată tanțarea progresivă pentru terminalele de iluminat?

Tanțarea progresivă este preferată deoarece permite producerea rapidă și continuă a geometriilor complexe cu toleranțe strânse. Având în vedere că iluminatul auto necesită milioane de terminale și conectori identici, acest proces asigură consistență și un cost scăzut pe unitate, esențial pentru producția de serie.

3. Pot piesele tanțate înlocui componentele turnate sub presiune în ansamblurile de iluminat?

Da, în multe cazuri. Părțile din tablă stampilată sunt adesea mai ușoare și mai ieftine de produs decât alternativele turnate sub presiune. Deși turnarea sub presiune permite grosimi ale pereților mai variabile, stampilarea este superioară pentru aplicațiile cu pereți subțiri și înalta rezistență, cum ar fi brațele de fixare, ecranele și clemele, contribuind la reducerea generală a greutății vehiculului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —