Piese principale turnate sub presiune pentru interioarele auto moderne

REZUMAT

Părțile turnate sub presiune pentru interiorul autovehiculelor sunt componente esențiale create prin forțarea metalelor neferoase topite, cum ar fi aluminiul, zincul și magneziul, în matrițe reutilizabile din oțel, la presiuni ridicate. Acest proces de fabricație foarte eficient produce piese complexe, durabile și precise—cum ar fi coloanele de direcție, cadrele pentru scaune și componentele bordului—care sunt esențiale pentru siguranța, funcționalitatea și calitatea generală a vehiculelor moderne.

Înțelegerea procesului de turnare sub presiune pentru interiorul autovehiculelor

Turnarea sub presiune este un proces versatil și economic de prelucrare a metalelor, utilizat pentru fabricarea unor cantități mari de piese metalice complexe, cu o precizie dimensională excelentă. În sectorul auto, aceasta reprezintă baza pentru producerea unei game largi de componente. Procesul presupune injectarea metalului topit într-o formă din oțel durificat (sau matriță), unde se răcește și se solidifică în forma finală, adesea denumită turnat. Această metodă este apreciată pentru capacitatea sa de a crea piese cu pereți subțiri și geometrii complexe, care ar fi dificil de realizat sau costisitoare prin alte tehnici de fabricație.

Este important să clarificăm domeniul acestui subiect. Deși pasionații și colecționarii de mașini la scară caută adesea piese miniatură „die-cast” pentru modele reduse, acest articol se concentrează pe fabricarea industrială a componentelor funcționale, la dimensiune reală, pentru vehiculele de serie utilizate de marii producători auto (OEM). Principiile sunt similare, dar scara, materialele și standardele de calitate diferă foarte mult, răspunzând cerințelor riguroase ale companiilor precum Ford, GM și Honda.

Motivul principal pentru care turnarea sub presiune este atât de răspândită în industria auto este combinația dintre viteză, precizie și eficiență cost-effectivă pentru producția de mare serie. Așa cum este explicat într-un detaliat ghid despre turnarea sub presiune în industria auto , această tehnică permite crearea de piese ușoare dar rezistente, ceea ce este esențial pentru îmbunătățirea eficienței consumului de combustibil și a performanței vehiculului. Componente precum carcasele coloanei de direcție, mecanismele de blocare a cheii și ușile compartimentului pentru mănuși sunt exemple comune de piese interioare realizate prin acest proces, oferind atât integritate structurală, cât și o finisare superficială de înaltă calitate.

Materiale de bază utilizate în turnarea sub presiune pentru interiorul autovehiculelor

Selectarea materialului este esențială în turnarea sub presiune și este determinată de rezistența, greutatea, rezistența la coroziune și conductivitatea termică necesare piesei. Pentru interiorul autovehiculelor, majoritatea pieselor turnate sub presiune sunt realizate din metale neferoase, în principal aliaje de aluminiu, zinc și magneziu. Fiecare metal oferă un set unic de proprietăți adaptate aplicațiilor specifice din vehicul.

Aliaje de aluminiu sunt cea mai frecventă alegere datorită combinației excelente de greutate redusă și rezistență ridicată. Își mențin durabilitatea la temperaturi înalte, ceea ce le face potrivite pentru componente situate lângă peretele motorului sau în alte medii solicitante. Aluminiul oferă, de asemenea, o bună rezistență la coroziune și caracteristici bune de finisare.

Aleante de Zinci sunt apreciate pentru fluiditatea excepțională în turnare, permițând realizarea de piese cu pereți foarte subțiri și detalii complexe. Zincul oferă o calitate superioară a suprafeței finite, fiind ideal pentru componente unde estetica este importantă. De asemenea, oferă o rezistență mare la impact și poate fi ușor placat sau finisat, motiv pentru care este adesea utilizat la manete de ușă, componente ale încuietorilor și decoruri.

Aleante de Magnesiu sunt cele mai ușoare dintre metalele comune utilizate în turnarea sub presiune, aproximativ cu 33% mai ușoare decât aluminiul. Aceasta le face o alegere premium pentru producătorii care doresc să maximizeze reducerea greutății vehiculelor pentru a îmbunătăți economia de combustibil și manevrabilitatea. Componente precum cadrele volanului și suporturile ridicate ale scaunelor sunt adesea realizate din magneziu, după cum menționează producători precum Inox Cast , pentru a obține reduceri semnificative ale greutății fără a compromite rezistența.

Pentru a ilustra mai bine diferențele, iată o comparație între aceste materiale cheie:

| Material | Proprietăți cheie | Aplicații interioare comune |

|---|---|---|

| Aluminiu | Raport excelent între rezistență și greutate, rezistență la temperaturi înalte, bună rezistență la coroziune. | Suporturi pentru bord, suporturi pentru pedale, carcase electronice. |

| Cinci | Ductilitate ridicată, excelent pentru pereți subțiri și detalii fine, finisaj superficial superior, rezistență mare la impact. | Carcase pentru încuietori de uși, angrenaje pentru retractorul centurii de siguranță, roți de curea, decorativă, mânere. |

| Magnesiu | Extrem de ușor (cel mai ușor metal structural), raport bun între rezistență și greutate, protecție excelentă EMI/RFI. | Cadre pentru volan, cadre și suporturi pentru scaune, console pentru bord, structuri pentru panoul de bord. |

Un catalog al pieselor comune turnate sub presiune pentru interior

Versatilitatea turnării sub presiune permite producerea unei mari varietăți de componente care alcătuiesc interiorul unui vehicul modern. Aceste piese sunt proiectate pentru potrivire, funcționalitate și aspect, contribuind semnificativ la experiența șoferului și a pasagerilor. Ele pot fi grupate în mai multe zone funcionale cheie din cabină.

Componente pentru volan și tabloul de bord

Această zonă necesită precizie și rezistență pentru siguranță și integritate operațională. Turnarea sub presiune este utilizată pentru a produce piese complexe, dar esențiale din punct de vedere structural.

- Carcase pentru coloana de direcție: Aceste piese protejează și aliniază arborele de direcție și adesea integrează puncte de montare pentru comutatoare de pornire și manete de semnalizare.

- Cadre pentru panoul de instrumente: De obicei realizate din magneziu pentru reducerea greutății, aceste turnături mari și complexe formează scheletul structural al întregii asamblări a bordului.

- Carcase pentru airbag: Componentele turnate sub presiune oferă rezistența necesară și dimensiunile precise pentru a conține și declanșa în siguranță airbagurile în timpul unei coliziuni.

- Carcase pentru încuietori: Turnarea sub presiune din zinc este frecvent utilizată datorită durabilității sale și capacității de a menține toleranțe strânse pentru mecanismul de blocare.

Componente pentru scaune și consolă

Părțile din această categorie trebuie să fie robuste pentru a suporta utilizarea zilnică și să respecte standardele stricte de siguranță, fiind totodată cât mai ușoare posibil.

- Cadre și suporturi pentru scaune: Turnăturile din magneziu și aluminiu asigură o structură puternică și ușoară pentru scaune, contribuind la reducerea greutății totale a vehiculului.

- Roți dințate și scripeți pentru retractorul centurii de siguranță: Zincul este adesea materialul ales pentru aceste componente mici, dar cu rezistență ridicată, esențiale pentru performanța sistemelor de siguranță.

- Suporturi pentru consolă și brațare: Aceste piese structurale trebuie să fie durabile și au adesea forme complexe pentru a se integra în designul interior al vehiculului.

Componente pentru uși și garnituri

Aceste piese îmbină funcționalitatea cu cerințele estetice, deoarece sunt frecvent atinse și văzute de ocupanții vehiculului.

- Mâneruri interioare pentru uși și mecanisme: Zincul este utilizat frecvent datorită finisajului său excelent la suprafață, precum și calității și durabilității perçute.

- Capacele compartimentului pentru mănuși și zăvoarele acestora: Turnarea sub presiune oferă rigiditatea și precizia necesare pentru un mecanism de deschidere și închidere fluid și fiabil.

- Suporturi pentru oglinzi: Aceste piese trebuie să fixeze în mod sigur oglinda retrovizoare interioară, absorbind în același timp vibrațiile.

Procesul de turnare sub presiune auto: De la echipamente la finisare

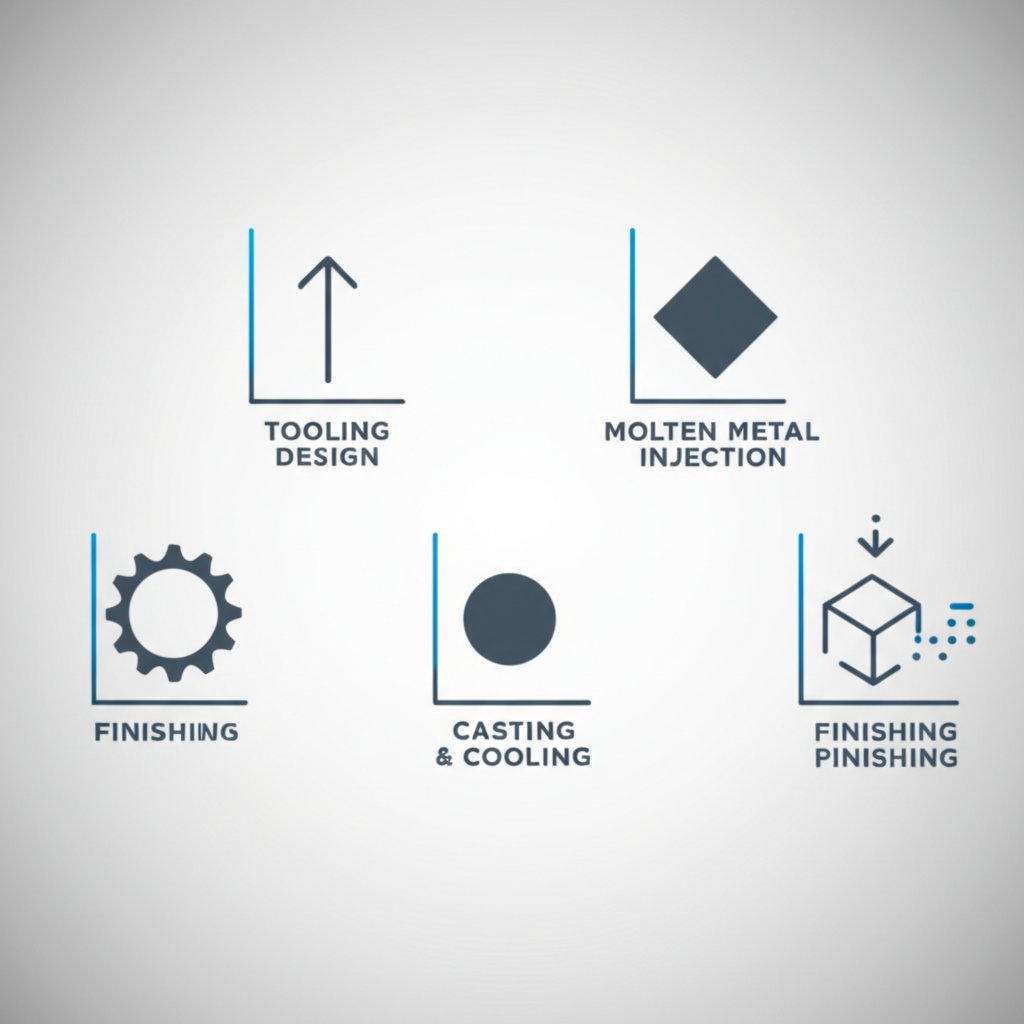

Crearea pieselor de turnat în matrice de înaltă calitate este un proces în mai multe etape care necesită inginerie precisă de la început până la sfârșit. Fiecare etapă este esențială pentru a garanta faptul că componenta finală respectă standardele riguroase ale industriei auto în ceea ce privește rezistența, precizia dimensională și calitatea suprafeței.

- Proiectarea sculelor și a matriței: Procesul începe cu crearea unei matrițe reutilizabile, cunoscută sub numele de die. Aceasta este etapa cea mai importantă și cea mai intensivă din punct de vedere al capitalului. Așa cum explică specialiștii precum Gemini Group aceste matrițe sunt proiectate cu precizie din oțel durificat, utilizând software avansat CAD/CAM și prelucrare CNC pentru a crea cele două jumătăți ale cavității matriței care vor forma forma piesei.

- Pregătirea aliajului și injectarea: Aliajul metalic ales (aluminiu, zinc sau magneziu) este topit într-un cuptor. Apoi este injectat în cavitatea matriței la o presiune extrem de ridicată. Metoda specifică variază; turnarea în cameră rece este utilizată în mod obișnuit pentru metalele cu punct de topire ridicat, cum ar fi aluminiul, în timp ce turnarea în cameră caldă este mai rapidă și este folosită pentru aliajele cu punct de topire mai scăzut, cum ar fi zincul.

- Turnare și solidificare: Odată injectat, metalul topit umple rapid fiecare detaliu al matriței. Este menținut sub presiune în timp ce se răcește și se solidifică, proces care durează doar câteva secunde. Această răcire rapidă ajută la crearea unei microstructuri fine, contribuind la rezistența piesei.

- Ejecție și finisare: După solidificare, cele două jumătăți ale matriței se deschid, iar penele de ejectare împing piesa finită în afara acesteia. Piesa brută, care poate avea material în exces numit «jetos» sau canale de turnare, trece apoi la operațiuni secundare. Acestea pot include tăiere, șlefuire, prelucrare CNC pentru caracteristici critice și aplicarea unor finisaje de suprafață precum vopsirea prin pudră sau vopsirea clasică.

Deși turnarea sub presiune este excelentă pentru piese complexe cu formă apropiată de cea finală, producătorii aleg între diverse procese de deformare a metalelor în funcție de cerințele componentelor. De exemplu, procese precum forjarea sunt alese pentru piese care necesită rezistență maximă și durabilitate la oboseală, cum ar fi componente esențiale ale motorului și ale șasiului. Companiile specializate în aceste aplicații de înaltă rezistență, cum ar fi Shaoyi (Ningbo) Metal Technology , utilizează procese avansate de forjare la cald pentru a produce piese auto robuste, demonstrând diversitatea peisajului de fabricație din cadrul industriei.

Întrebări frecvente

1. Care sunt componentele turnării sub presiune?

Majoritatea pieselor turnate sub presiune sunt realizate din metale neferoase. Materialele principale utilizate în industria auto sunt aliaje de aluminiu, zinc și magneziu. Alte materiale utilizate în turnarea sub presiune pentru diverse industrii includ cupru, plumb, cositor și aliaje pe bază de staniu. Alegerea metalului depinde de cerințele specifice ale piesei, cum ar fi greutatea, rezistența, rezistența la coroziune și proprietățile termice.

2. Ce piese auto sunt fabricate prin turnare?

Turnarea este utilizată pentru producerea unei mari varietăți de piese auto. Pe lângă componentele interioare discutate în acest articol (cum ar fi carcasele coloanei de direcție, cadrele scaunelor și cadrele tabloului de bord), turnarea este esențială și pentru componentele principale ale transmisiei și ale șasiului. Exemple comune includ blocurile motor, chiulasele, carcasele cutiei de viteze, pistoanele, roțile și etrierii de frână. Acest proces este fundamental în fabricarea modernă a vehiculelor datorită capacității sale de a crea piese complexe și rezistente din punct de vedere structural, în mod eficient.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —