Procesul de Recristalizare în Stampilarea Metalică: Ghidul Ingineresc pentru Piese Fără Defecte

REZUMAT

Anularea în amprentarea metalică este un proces critic de tratament termic proiectat pentru a restabili ductilitatea metalelor îmbătrânite prin lucru, permițându-le să suporte deformări severe fără a ceda. Prin încălzirea materialului deasupra temperaturii de recristalizare și controlul vitezei de răcire, procesul elimină tensiunile interne și reconfigurează structura granulară.

Pentru inginerii de amprentare, acest proces este esențial pentru prevenirea defecțiunilor comune, cum ar fi fisurarea, ruperea și revenirea elastică în timpul operațiunilor de tragere adâncă sau formare complexă. Permite formarea în mai multe etape a pieselor care altfel ar deveni prea casante pentru prelucrare, asigurând o calitate constantă în componentele de înaltă precizie.

De ce anularea este esențială pentru amprentarea metalică

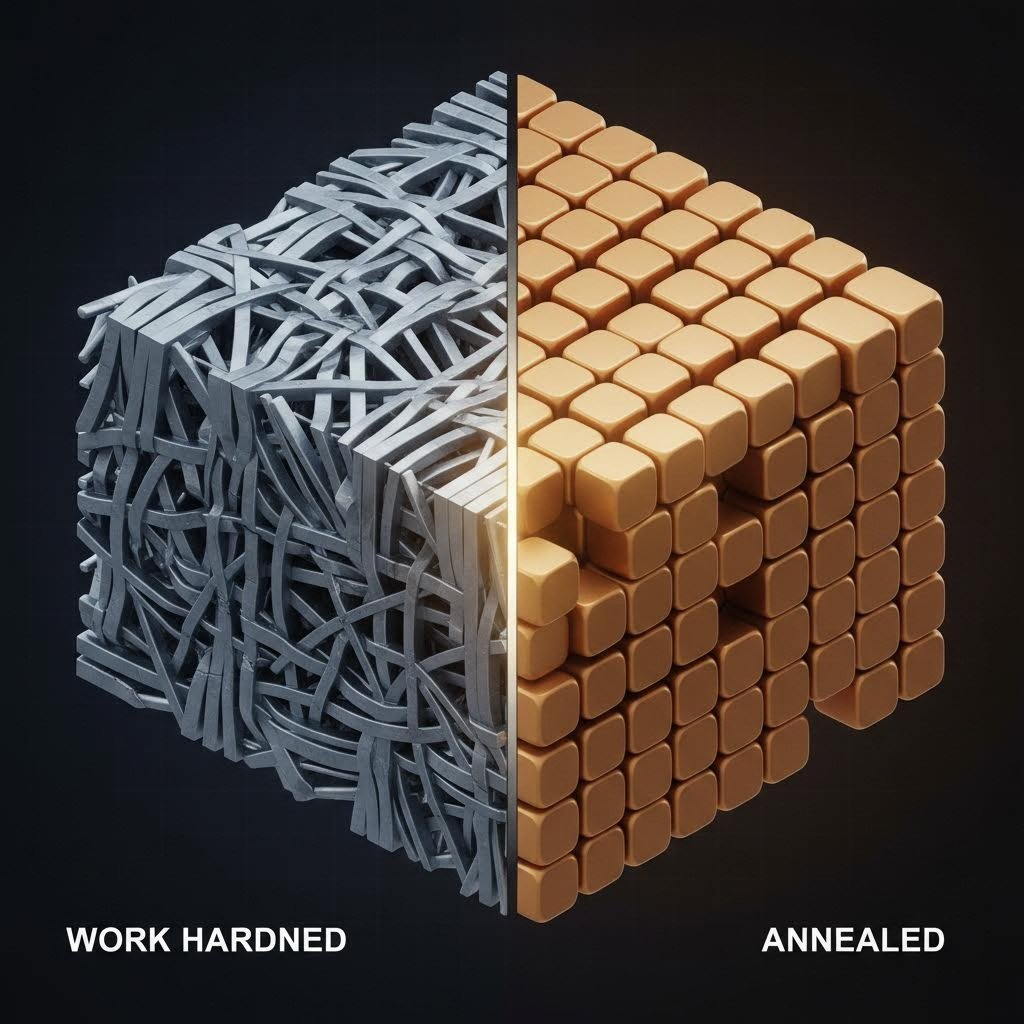

În ecosistemul amprentării metalice, principalul dușman al formării precise este ecruisarea (cunoscut și sub numele de deformare la rece). Pe măsură ce o foaie metalică este supusă unor forțe imense de compresiune și tracțiune într-o presă, rețeaua sa cristalină devine distorsionată. Dislocațiile—defecte în structura atomică—se acumulează, făcând materialul mai dur și mai rezistent, dar semnificativ mai puțin ductil.

Fără intervenție, această creștere a fragilității duce la eșecuri catastrofale în procesul de formare. Dacă o piesă întărită prin deformare este forțată într-o stație ulterioară de tragere, există riscul să se rupă, să se crăpeze în colțuri sau să prezinte un springback excesiv, ceea ce compromite precizia dimensională. Tratamentul termic de recoacere acționează ca un buton de resetare metalurgică. Prin tratarea termică a piesei, producătorii pot șterge efectele deformării la rece, împiedicând metalul să revină într-o stare prelucrabilă.

Impactul economic al acestui proces este profund. În timp ce recoacerea adaugă un pas la fluxul de lucru de fabricație, reduce dramatic ratele de șurub și prelungește durata de viață a matriței. Pentru geometrii complexe care necesită tragere adâncă, cum ar fi brațele de control auto sau conservele de băuturi, calcinarea este adesea singura variabilă care permite metalului să se întindă dincolo de limitele sale inițiale de plasticitate fără defecțiuni structurale.

Ciclul de viață al rețelelor de ardere: 3 etape tehnice

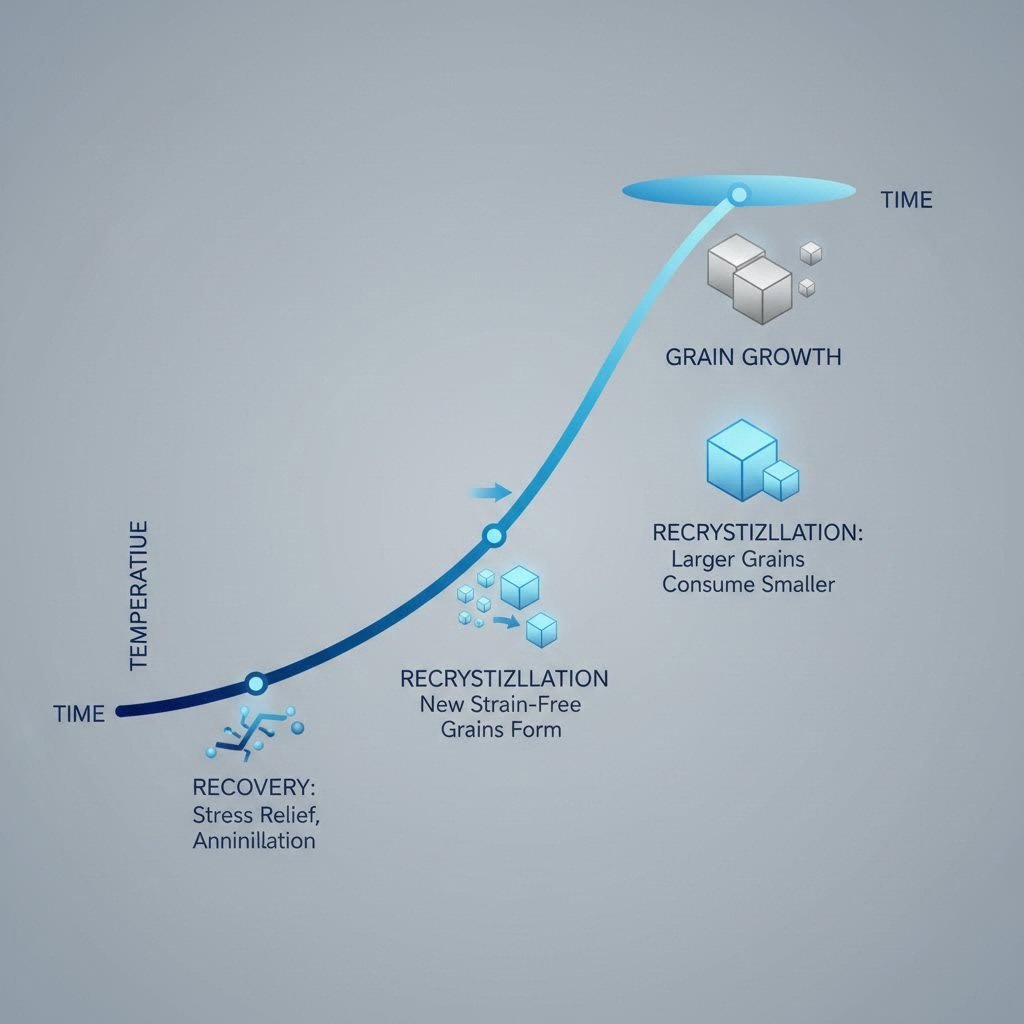

Cu ochiul liber, recoacerea pare a fi un simplu ciclu de încălzire şi răcire. Cu toate acestea, la nivel microscopic, apar trei evenimente metalurgice distincte care dictează calitatea finală a piesei ștampilate.

1. a. Faza de recuperare

Prima etapă, cunoscută sub numele de recuperare, are loc la temperaturi mai scăzute. Aici, cuptorul furnizează suficientă energie termică pentru a mobiliza atomii din interiorul reţelelor metalice. Tensiunile interne stocate în timpul trecerii inițiale de ștampilare sunt ușurate pe măsură ce atomii migrează în poziții mai stabile. Structura granulară vizibilă rămâne în mare parte neschimbată în această fază, dar conductivitatea electrică și termică a materialului începe să se îmbunătățească, pregătind matricea pentru transformarea structurală.

2. În cazul în care Faza de recristalizare

Aceasta este pragul critic pentru aplicările de ștampilare. Pe măsură ce temperatura creşte peste temperatura metalelor temperatura de recristalizare , boabele deformate, alungite, cauzate de prelucrarea la rece, sunt înlocuite cu un nou set de boabe fără stres, echiaxice. Densitatea dislocaţiilor scade brusc, iar proprietăţile mecanice ale metalului sunt resetate. Pentru operațiunile de desene profund, realizarea recristalizării complete nu este negociabilă, deoarece aceasta restabilește ductilitatea necesară pentru următoarea operațiune de formare.

3. Înveţi să te gândeşti. Faza de creștere a cerealelor

Dacă materialul este ţinut la temperatură prea mult timp sau încălzit excesiv, noile boabe vor începe să se consume reciproc, crescând în mărime. Deşi o anumită creştere a cerealelor este acceptabilă, creşterea excesivă duce la o microstructură grosolană. În stampare, boabele groase pot provoca efectul "coajă de portocale" - o finisaj de suprafață dur, texturizat, care duce adesea la respingerea cosmetică sau ruperea prematură. Este esenţial să se controleze cu precizie timpul de înmuiere pentru a opri procesul înainte ca creşterea cerealelor să deterioreze calitatea suprafeţei.

Tipuri de recoacere în fluxurile de lucru de ștampilare

Nu toate procesele de recoacere au același scop. Inginerii de ștampilare trebuie să selecteze variația specifică care se aliniază cu volumul de producție și geometria pieselor.

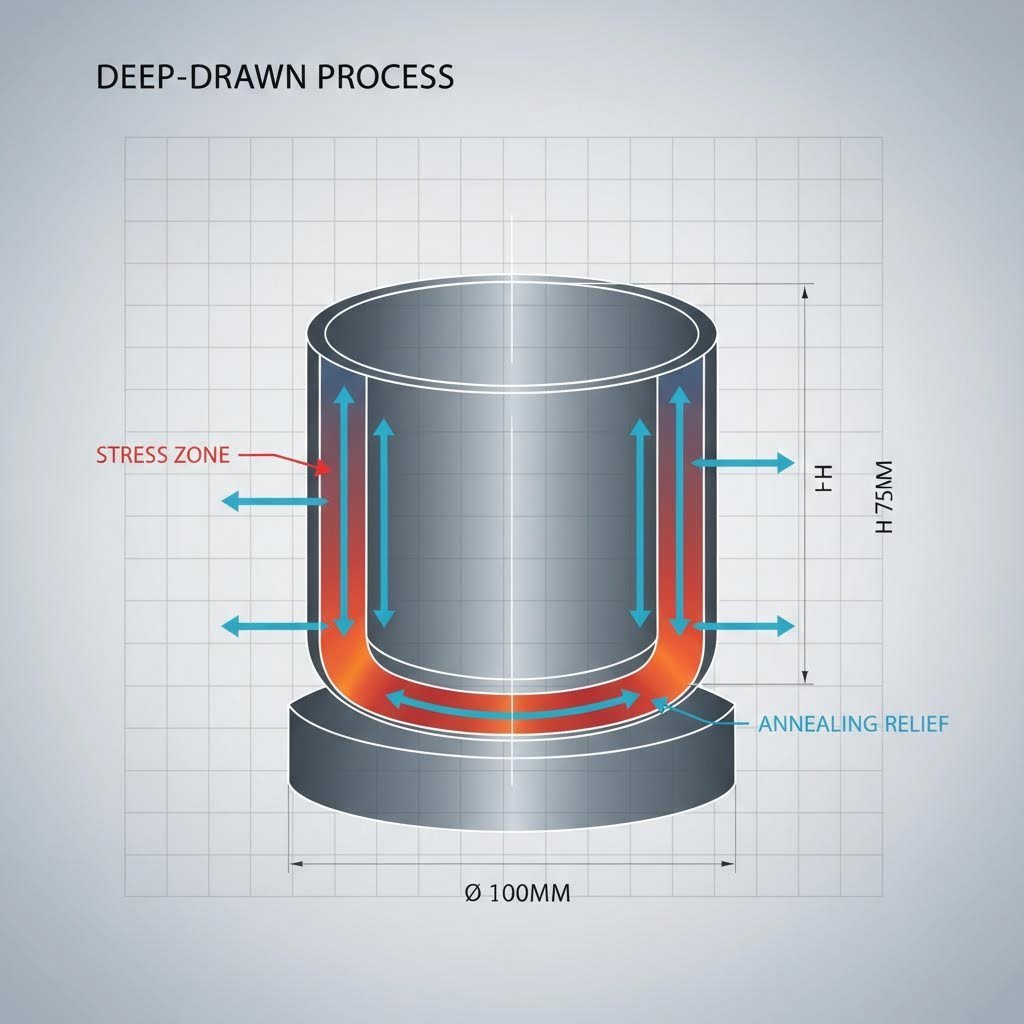

- În cazul în care se utilizează un sistem de filtrare, se utilizează un sistem de filtrare. Acesta este calul de lucru al desenului profund. Când o piesă necesită un raport de tracţiune care depăşeşte limita de formare a metalului, ea este imprimată, anelata pentru a restabili ductilitatea, iar apoi imprimată din nou. Acest ciclu permite producerea de forme alungite, cum ar fi cartușele de cartuș sau cilindrii de înaltă presiune, care sunt imposibil de format într-o singură lovitură.

- Stresul de Eliberare Anilare: Spre deosebire de recoziția completă, acest proces utilizează temperaturi mai scăzute pentru a relaxa tensiunile reziduale fără a modifica duritatea brută a materialului sau structura granulară. Este aplicată frecvent după operația finală de ștampilare pentru a preveni deformarea sau instabilitatea dimensională în timpul funcționării.

- În cazul în care se utilizează un sistem de filtrare, se utilizează un sistem de filtrare. De multe ori, alegerea metodei dictează viteza producției. Rețeaua de rețea de rețea a produselor este construită în mod natural pentru a fi utilizată în fabricarea de produse de rețea. În schimb, prin recoziţie continuă, banda de metal trece printr-un cuptor de tunel, aliniindu-se perfect cu liniile de stampilare cu viteză mare.

Pentru producătorii care se scală de la prototipare la producție în masă, capacitatea de a gestiona aceste variabile de tratament termic este un factor de diferențiere esențial. Furnizori de automobile avansate ca Shaoyi Metal Technology să valorifice aceste capacități integrate pentru a livra componente complexede la prototipuri la milioane de unități certificate IATF 16949, asigurând că chiar și piesele de mare tonaj, cum ar fi subcadrele, mențin ductilitatea critică și integritatea structurală pe tot parcursul procesului de form

Ghiduri specifice materialelor

Pentru a reuşi rețeaua de rețea, trebuie respectate temperaturi stricte, adaptate chimiei aliajului. Deviația de la aceste intervale poate duce la înmuiere incompletă sau la topire.

| Familia materială | Aproximativ. Temperatura de reîncălzire | Metodă de răcire | Considerente legate de ștampilare |

|---|---|---|---|

| Oțel carbon | 700°C 900°C | Încet (refrigerare cu cuptor) | Este necesară o atmosferă controlată pentru a preveni o scalărială grea (oxidare). |

| Aliaje de aluminiu | 300°C 410°C | Răcire aer | O fereastră de temperatură îngustă; supraîncălzirea poate degrada permanent rezistenţa. |

| Cupru / Alama | 370°C 650°C | Scurgerea rapidă sau aerul | Răcirea rapidă poate ajuta la prevenirea scalelor de oxidare; răspunde foarte bine la recoacere. |

| Oțel inoxidabil (serie 300) | 1010°C 1120°C | Scurgerea rapidă | Trebuie răcit rapid pentru a preveni precipitația de carburi, ceea ce reduce rezistența la coroziune. |

Aluminiul necesită o atenţie deosebită, deoarece temperatura de recoapare este mult mai apropiată de punctul de topire decât oţelul. Controlul precis al cuptorului este obligatoriu pentru a preveni căderea sau deformarea piesei sub propria greutate.

Rețeaua de rețea a fost construită în anul 1800.

De multe ori există confuzie între aceste tratamente termice, dar obiectivele lor în contextul ștampilației sunt diametral opuse.

- Încălzire este de aproximativ înmoaie - Nu. Este efectuată înainte sau între acestea etape de ștampilare pentru a maximiza formabilitatea. Scopul este de a face metalul cât mai flexibil posibil.

- Temperare este efectuată după întărirea. Dacă o piesă ștampilată este tratată termic pentru a deveni dură (martensitică), ea devine fragilă. Temperarea o reîncălzeşte încet pentru a sacrifica puţină duritate în schimbul rezistenţei, împiedicând-o să se spargă sub impact.

- Normalizare presupune încălzirea oțelului și răcirea sa în aer pentru a reface mărimea granulației și a obține o microstructură uniformă. Deși restabilește o parte din ductilitate, metalul rezultat este mai dur și mai puternic decât cel recopt. Este adesea utilizat pentru piese structurale care necesită o rezistență mai mare, în timp ce recoacerea este rezervată pieselor care necesită deformabilitate maximă.

Depanare: Defecte și controlul calității

Chiar dacă parametrii sunt bine stabiliți, pot apărea defecte la recoacere. Recunoașterea timpurie a acestor simptome salvează loturi de la cosul de rebut.

Oxidare și descuamare

Dacă piesele ies din cuptor cu un strat negru și solzos, atmosfera a fost necontrolată. Pentru amprente de precizie, acest strat deteriorează finisajul superficial și strică matrițele. Soluția constă în utilizarea unui cuptor cu vid sau a unei atmosfere de gaz inert (azot/hidrogen) pentru a proteja suprafața metalului în timpul menținerii la temperatură.

Efectul „Pielea de portocală”

O suprafață aspră și texturată care apare pe raza unei piese trase indică în mod obișnuit o creștere excesivă a mărimii cristalinității. Acest lucru sugerează că temperatura de recoacere a fost prea ridicată sau durata de menținere prea lungă. Reducerea timpului de ciclu va menține structura cristalină fină și suprafața netedă.

Duritate inconsistentă

Dacă o zonă a unui lot se deformează perfect, în timp ce alta se crăpă, cuptorul poate avea o distribuție neuniformă a temperaturii (zone reci). Efectuarea regulată a profilării termice a cuptorului și asigurarea unui spațiere corespunzătoare a pieselor în tăvi sunt esențiale pentru o recristalizare uniformă.

Stăpânirea metalurgiei pentru succesul la ambutisare

Anularea nu este doar un simplu pas de încălzire; este un factor strategic care permite formarea complexă a metalelor. Prin înțelegerea interacțiunii dintre întărirea prin deformare și recristalizare, inginerii pot extinde limitele a ceea ce este posibil în stamparea metalelor. Indiferent dacă se reduce tensiunea într-un suport simplu sau se permite tragerea în mai multe etape a unui recipient adânc, aplicarea corectă a anulării asigură că metalul lucrează împreună cu presa, nu împotriva ei. Succesul constă în detalii: control precis al temperaturii, alegerea potrivită a atmosferei și validarea riguroasă a calității.

Întrebări frecvente

1. Ce se întâmplă în etapa de anulare?

În timpul etapei de recoacere, metalul este încălzit la o temperatură specifică la care atomii din rețeaua sa cristalină dobândesc suficientă energie pentru a migra și se rearanja. Acest proces elimină dislocațiile cauzate de prelucrarea anterioară la rece, relaxând eficient tensiunile interne. Se formează noi grăuni, fără tensiuni (recristalizare), ceea ce restabilește moalețea și ductilitatea metalului, pregătindu-l pentru o deformare ulterioară.

2. Face recoacerea metalul mai dur sau mai moale?

Recoacerea face metalul mai moale. Scopul principal al acesteia este reducerea durității și a casantei provocate de întărirea prin lucru mecanic. Prin restabilirea ductilității naturale a metalului, recoacerea face materialul mai ușor de prelucrat și mai ușor de tăiat, modelat sau perforat fără a se crapa. Dacă doriți să întăriți metalul, veți folosi un alt proces, cum ar fi călirea urmată de revenire.

3. De câte ori puteți face recoacerea unui metal?

În general, nu există o limită teoretică privind numărul de ori când un metal poate fi recopt. Procesul reprezintă o „resetare” a structurii granulare a materialului. În operațiunile complexe de ambutisare profundă, o piesă poate fi stampilată, recoaptă și apoi restampilată de mai multe ori, până când se obține forma finală. Cu toate acestea, fiecare ciclu consumă energie și timp, astfel că producătorii optimizează procesul pentru a utiliza cel mai mic număr posibil de etape de recoacere.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —