Aliaj de Aluminiu 5083: Specificații, Stări, și Capcane

Înțelegeți esențialele despre aliajul de aluminiu 5083

Atunci când vă confruntați cu provocări inginerești complexe – gândiți-vă la carele de nave, rezervoare de combustibil sau vehicule blindate – alegerea materialului potrivit este esențială. V-ați întrebat vreodată de ce atât de multe proiecte navale și de transport specifică aliajul de aluminiu 5083 ? Hai să analizăm ce face acest aliaj special și de ce este o alegere frecventă pentru ingineri din întreaga lume.

Ce este aliajul de aluminiu 5083 și de ce este important

Aliajul de aluminiu 5083 aparține seriei 5xxx, ceea ce înseamnă că elementul principal de aliere este magneziul. Acest detaliu tehnic nu este doar formal: magneziul oferă aliajului 5083 avantajul unei rezistențe ridicate la coroziune și o bună rezistență mecanică, în special în medii dificile. Spre deosebire de seria 6xxx (cum ar fi 6061), care poate fi tratată termic pentru a obține rezistență crescută, aliajul 5083 este nu poate fi tratat termic . În schimb, aceasta își obține rezistența ridicată printr-un proces numit întărire prin deformare (lucru la rece), fiind unic stabilă chiar și după sudare sau deformare.

- Sudabilitate excelentă – își păstrează rezistența după sudare

- Rezistență excepțională la apă sărată și substanțe chimice

- Raport ridicat de rezistență la greutate pentru designuri ușoare

- Performanță excelentă la temperaturi joase (criogenice)

- Rezistență fiabilă la oboseală în aplicații dinamice

Observație importantă: Rezistența aliajului de aluminiu 5083 provine din întărirea prin deformare – nu din tratament termic – astfel că metodele de fabricație trebuie alese în consecință.

Locuri unde aliajul 5083 depășește alte tipuri de aluminiu

Imaginați-vă că proiectați o navă care trebuie să reziste ani de expunere la apă sărată, sau un cisternă care trebuie să își păstreze integritatea structurală la temperaturi sub zero. Aici intervine aluminiul 5083 are o rezistență excelentă la coroziune în mediile marine și industriale chimice, fiind superioară majorității altor tipuri de aluminiu, inclusiv seriei 6xxx utilizate frecvent. Deși aliajele din seria 6xxx, cum ar fi 6061, sunt ușor de prelucrat și pot fi întărite prin precipitare, acestea nu ating durabilitatea specifică pentru aplicații marine a aliajului 5083. Dacă proiectul implică sudare frecventă sau va fi utilizat în medii agresive, aluminiu 5083 este adesea o alegere mai inteligentă și mai sigură.

Forme comune de produse și utilizări tipice

Veți observa că aluminiul 5083 este livrat, în general, sub formă de table și plăci laminate la rece, cu o disponibilitate limitată și pentru profile extrudate. Aceste forme îl fac foarte adaptabil pentru structuri mari și plane sau pentru asamblări complexe. Iată câteva domenii principale de aplicație:

- Construcții navale: corpuri, punți, structuri superioare

- Vase sub presiune și tancuri criogenice

- Apărare și blindaje pentru vehicule

- Transport: caroserii pentru camioane și remorci, vagoane feroviare

- Sisteme de conducte industriale și navale

Structurile complexe ale industriei auto și de transport necesită uneori o combinație de plăci 5083 și profile extrudate proiectate tehnic. Atunci când proiectul dumneavoastră necesită atât plăci rezistente, cât și componente cu forme personalizate, este înțelept să colaborați cu un furnizor care poate livra ambele. De exemplu, piese de extrudare din aluminiu de la Shaoyi Metal Parts Supplier – un furnizor integrat de soluții precise pentru piese metalice auto în China – se poate combina cu plăci 5083 pentru a obține echilibrul potrivit între rezistență, formă și funcționalitate în asamblările auto.

În rezumat, aliajul de aluminiu 5083 se remarcă prin combinația unică de sudabilitate, rezistență la coroziune și performanță structurală, fiind o alegere excelentă pentru aplicații esențiale în industria maritimă, apărare și transport. Înțelegerea acestor fundamentale vă va ajuta să faceți selecții de materiale încrezătoare și informatizate pentru următorul dumneavoastră proiect.

Obțineți corect specificațiile și stările mecanice din prima încercare

Sună complicat? Atunci când specificați aliajul de aluminiu 5083 pentru următorul tău proiect, labirintul standardelor, denumirilor și stărilor mecanice poate părea copleșitor. Cu toate acestea, respectarea corectă a acestor detalii este esențială pentru a te asigura că materialul tău se comportă conform așteptărilor și îndeplinește toate cerințele de calitate. Hai să clarificăm ce trebuie să știi, astfel încât comenzile tale de achiziție, desenele și cererile de ofertă să fie clare, corecte și gata de acțiune.

Cum se specifică 5083 în desene și cereri de ofertă

Imaginează-ți că faci achiziția unui material pentru un recipient sub presiune sau o construcție maritimă. Dacă specificația ta lipsește detalii, riști întârzieri, livrări neconforme sau chiar reparații costisitoare. Care este soluția? Include întotdeauna aceste elemente esențiale în documentația ta:

- Denumirea aliajului (de exemplu, EN AW 5083, AA5083)

- Forma produsului (tablă, placă, profil extrudat)

- Starea mecanică (O, H111, H116, H321 etc.)

- Standardul relevant (cum ar fi ASTM B209 pentru plăci și table)

- Dimensiuni și toleranțe

- Cerințele privind inspecția și certificarea

Citatul ediției standard exacte este o practică recomandată – asigurați-vă doar că este în concordanță cu sistemul de calitate al cumpărătorului dumneavoastră. Această claritate ajută fabricatorii, furnizorii și inspectoarele să fie pe aceeași lungime de undă, minimizând surprizele în timpul procesului de fabricație sau de acceptare.

Înțelegerea stărilor mecanice pentru 5083 și momentul utilizării acestora

Alegerea stării mecanice potrivite pentru aluminiul 5083 este mai mult decât doar un simplu pas – aceasta influențează direct rezistența, deformabilitatea și rezistența la coroziune. Iată cum se împart cele mai comune stări mecanice:

- O (Recopt): Ductilitate și deformabilitate maximă, dar rezistență mai scăzută. Ideal pentru ambutisare profundă sau deformare complexă.

- H111: Ușor întărit prin deformare plastică, oferind un bun echilibru între deformabilitate și o rezistență îmbunătățită. Adesea ales pentru structuri navale și de transport sudate.

- H116: Prelucrat special pentru o rezistență îmbunătățită la coroziune în medii marine. Utilizat pentru construcția de nave și aplicații expuse la apa sărată.

- H321: Îmbunătățit prin deformare plastică și stabilizat prin tratament termic la temperatură scăzută, oferind o stabilitate mecanică și o rezistență la coroziune crescută. Este adesea utilizat pentru rezervoare sub presiune și structuri navale solicitante.

Nu ești sigur ce duritate să alegi? Gândește-te la cerințele aplicației tale. Pentru o formabilitate ridicată, O sau H111 pot fi cele mai potrivite. Pentru o rezistență maximă la coroziune în apă sărată, se preferă H116 sau H321. Fiecare duritate influențează comportamentul aliajului în timpul procesării și în timpul exploatării, așadar consultă furnizorul tău sau un specialist în materiale dacă ai îndoieli.

Standarde și denumiri pe care să te bazezi cu încredere

Veți observa că aluminiul 5083 este referit diferit în funcție de regiune și standard. Mai jos este un tabel de referință rapidă care te va ajuta să navighezi:

| Regiune/Standard | Denumirea aliajului | Standardul produsului aplicabil | Tratamente termice comune | Aplicații/Note tipice |

|---|---|---|---|---|

| Europa (EN) | EN AW 5083 | EN 485 (tablă/placă), EN 1386 (extrudate) | O, H111, H116, H321 | Structuri navale, vase de presiune |

| SUA (ASTM) | AA5083 / AA 5083 | ASTM B209 (tablă/placă) | O, H111, H116, H321 | placă de aluminiu 5083-h321 pentru cisterne, construcții navale |

| Internacional | GM41, A95083 | Standarde ISO, DNV/ABS pentru aplicații navale | O, H111, H116, H321 | Certificabil pentru aplicații navale și transport |

Referirea la denumirea și standardul corect garantează faptul că materialul dumneavoastră va îndeplini cerințele de performanță și reglementare așteptate. Pentru proiecte maritime și de apărare, pot fi necesare și certificări precum ABS sau DNV-GL — verificați întotdeauna dacă aplicația dumneavoastră necesită acestea.

Concluzie: combinația potrivită de aliaj, stare și standard este fundamentul pentru proiecte cu aluminiu 5083 reușite. Documentați clar aceste detalii pentru a evita neînțelegerile costisitoare și pentru a vă asigura că materialul funcționează așa cum este intenționat. Pentru mai multe informații despre proprietățile specifice stărilor și standardele acestora, consultați surse primare precum Aalco - Distribuitor de Metale Feroase și Neoferoase .

Acum că știți cum să specificați și să selectați aluminiul 5083 potrivit, hai să explorăm ce se află în interior — compoziția sa și modul în care proprietățile mecanice se modifică în funcție de stare și grosime.

Compoziție și proprietăți de încredere

V-ați întrebat vreodată ce oferă aliajul de aluminiu 5083 rezistența sa remarcabilă și rezistența la coroziune? Secretul se află în compoziția sa chimică și în modul în care este procesat. Să analizăm esențialele, astfel încât să puteți compara cu încredere proprietățile aluminiului 5083 și să luați decizii informate privind proiectarea - fie că specificați pentru aplicații marine, de transport sau pentru vase sub presiune.

Prezentarea compoziției chimice pentru 5083

Când analizați compoziția 5083, veți observa că magneziul este elementul principal. Acest element determină atât rezistența, cât și rezistența la coroziune, în special în medii dificile. Dar nu este vorba doar despre magneziu - și alte elemente în urme contribuie la performanța generală. Iată o imagine de ansamblu a compoziției tipice, bazată pe surse industriale de încredere (AZoM) :

| Element | Interval tipic (%) |

|---|---|

| Magneziu (Mg) | 4,0 - 4,9 |

| Mangan (Mn) | 0,4 - 1,0 |

| Crom (Cr) | 0,05 - 0,25 |

| Fier (Fe) | ≤ 0.4 |

| Siliciu (Si) | ≤ 0.4 |

| Cupru (Cu) | ≤ 0.1 |

| Cinci (Zn) | ≤ 0.25 |

| Titaniu (Ti) | ≤ 0.15 |

| Aluminiu (Al) | Echilibru |

Imaginați-vă că proiectați pentru serviciul în apă sărată sau într-o instalație chimică: această compoziție chimică echilibrată este ceea ce face ca 5083 să depășească performanțele multor alte aliaje în ceea ce privește durabilitatea și siguranța.

Proprietăți mecanice în funcție de tratamentul termic și grosime

Acum, să discutăm despre performanță. Proprietățile mecanice ale aluminiului 5083 – precum limita de curgere, rezistența la tracțiune, alungirea și duritatea – depind de tratamentul termic (modul în care este procesat) și chiar de grosimea materialului. Pentru ingineri din SUA, tensiunea de curgere a aluminiului (psi) este adesea metrica preferată atunci când se verifică dacă un design va rezista sub sarcină.

Iată o tabelă comparativă pentru a vă ajuta să scanați proprietățile mecanice esențiale ale tratamentelor termice comune. Aceste valori sunt compilate din fișe tehnice recunoscute și ar trebui utilizate ca ghid pentru alegerea inițială. Confirmați întotdeauna cu furnizorul dumneavoastră sau standardul relevant pentru produsul și aplicația specifică:

| Temperament | Rezistența la tracțiune (MPa) | Rezistență la rezistență (MPa) | Lungimea de întindere (%) | Duretă (Brinell) |

|---|---|---|---|---|

| O (Recopt) | ~ 270 | ~ 125 | ~ 23 | ~ 75 |

| H111 | ~ 275 | ~ 130 | ~ 22 | ~ 75 |

| H116 | ~ 315 | ~ 215 | ~ 12 | ~ 85 |

| H321 | ~ 305 | ~ 215 | ~ 12 | ~ 85 |

Observați cum rezistența la curgere și rezistența de tracțiune cresc atunci când treceți de la tratamentele termice O și H111 la H116 și H321 — acest lucru se datorează faptului că ultimele sunt supuse unei ecruisări și stabilizări mai intense. Cu toate acestea, odată cu creșterea rezistenței, alungirea (ductilitatea) tinde să scadă, astfel că întotdeauna există un compromis între prelucrabilitate și rezistență. Pentru o analiză mai detaliată a modului în care aceste cifre se corelează cu un grafic al duretății aliajelor de aluminiu , puteți consulta fișele tehnice ale furnizorilor sau standardele pentru corespondențele directe.

Aminteşte-ţi: 5083 nu este tratabil termic. Rezistența sa provine din deformarea mecanică (ecruisare) și stabilizare, nu din tratament termic. Acest lucru influențează modul în care trebuie abordată sudarea, deformarea și limitele de temperatură în timpul funcționării.

Efectele temperaturii asupra rezistenței și ductilității

Iată ceva de care mulți oameni trec cu vederea: proprietățile mecanice ale aliajului 5083 se pot modifica semnificativ în funcție de temperatură. Dacă lucrați în medii cu temperaturi peste 65°C (aproximativ 150°F), așteptați o scădere atât a limitei de curgere, cât și a ductilității. Acest aspect este deosebit de important pentru nave maritime, rezervoare sub presiune sau structuri utilizate în apărare, care pot fi expuse unor temperaturi ridicate în timpul exploatării sau în caz de incendiu.

De exemplu, cercetările au arătat că după expunerea la temperaturi înalte, limita de curgere reziduală a aliajului 5083-H116 poate scădea brusc, în special dacă materialul suferă procese de recristalizare (Fire Science Reviews) . Concluzia? Atunci când proiectați aplicații critice pentru siguranță, luați întotdeauna în considerare posibilitatea unei pierderi de rezistență la temperaturi ridicate și consultați date empirice sau modele dacă structura dumneavoastră ar putea fi expusă la căldură.

- Sub 65°C: aliajul 5083 își păstrează rezistența și ductilitatea nominală.

- Peste 65°C: atât limita de curgere, cât și rezistența la tracțiune scad; ductilitatea poate fi afectată.

- După un incendiu sau expunere termică: Proprietățile reziduale depind de temperatură și durată – utilizați valori conservative de proiectare în caz de îndoială.

Imaginați-vă că definiți un recipient sub presiune pentru o instalație chimică: cunoașterea modului în care temperatura afectează proprietățile aluminiului 5083 vă ajută să luați decizii mai sigure și mai fiabile.

Înțelegerea acestor fundamentale privind compoziția și proprietățile creează premisele necesare pentru o fabricație reușită. În continuare, vom analiza cum să sudăm și să prelucrăm aluminiul 5083 pentru asamblări robuste și durabile.

Proceduri de Sudare și Fabricație Eficiente

Când lucrezi cu aluminiu 5083 , obținerea unor suduri de înaltă calitate și a unor asamblări robuste depinde exclusiv de urmarea unor proceduri verificate. Pare complicat? Nu dacă îl descompuneți pas cu pas. Hai să parcurgem ce este necesar pentru a sudări și fabrica fiabil foil aluminiu 5083 – de la pregătirea înainte de sudare până la inspecția după sudare – astfel încât echipa dumneavoastră să obțină rezultate constante, conforme cu standardele, de fiecare dată.

Fluxul de lucru la sudare pentru îmbinări 5083 fiabile

Imaginați-vă pregătirea pentru un proiect major marin sau de transport. Succesul al 5083 sudurilor începe cu mult înainte de a aprinde arcul. Iată un flux de lucru practic și aplicabil, bazat pe cele mai bune practici din industrie și pe recomandările AWS D1.2:

- Verificarea metalului de bază: Confirmați aliajul și starea de tratament termic (de exemplu, 5083-H116 sau H321) conform desenelor și certificatelor pentru a evita confuziile.

- Îndepărtarea oxidului și curățarea cu solvent: Îndepărtați stratul dur de oxid cu o perie de sârmă din oțel inoxidabil după și degresarea cu un solvent omologat. Niciodată să nu periați înainte de curățarea cu solvent—acest lucru poate duce la încapsularea contaminanților.

- Asamblarea și fixarea rostului: Asigurați o potrivire strânsă și uniformă. Evitați lubrifiantii sau carpele de atelier; folosiți doar suprafețe curate și uscate.

- Selectarea familiei de material de adaos: Pentru metale de bază din seria 5xxx, cum ar fi 5083, utilizați un material de adaos din seria 5xxx corespunzător (de obicei 5356, 5183 sau 5556), conform recomandărilor AWS. Evitați utilizarea materialelor de adaos din seria 4xxx pentru 5083, deoarece acestea pot crea suduri fragile și predispuse la crăpare (The Fabricator) .

- Selectarea gazului de protecție: Utilizați argon 100% atât pentru sudarea MIG, cât și pentru TIG. Pentru o penetrare mai bună sau o reducere a porozității, se poate folosi o cantitate mică de heliu, însă argonul pur este standardul de bază pentru majoritatea aplicațiilor cu 5083.

- Gestionarea aportului de căldură: Mențineți temperaturile de preîncălzire și interstrat sub limitele recomandate (de obicei 120°C pentru aliajele cu conținut mare de magneziu) pentru a evita sensibilizarea și pierderea de rezistență. Se recomandă utilizarea cordoanelor continue în loc de cele cu mișcare de bătătură pentru a controla aportul de căldură și deformațiile.

- Curățarea între treceri: După fiecare trecere de sudare, îndepărtați zgura și oxidul cu o perie din oțel inoxidabil. Curățenia este esențială pentru o bună topire și minimizarea porozității.

- Inspecție după sudare: Efectuați o inspecție vizuală pentru a identifica crăpături, porozitate și subțierea marginilor. Pentru îmbinări critice, utilizați metode de control nedistructiv, cum ar fi penetrantul colorant sau radiografia, după cum este specificat în cerințele proiectului.

Alegerea materialului de adaos și considerente privind protecția

Alegerea materialului de adaos potrivit este mai mult decât o simplă potrivire a cifrelor. Pentru aluminiu 5083 , se recomandă utilizarea materialelor de adaos din seria 5xxx (în special 5356 și 5183), deoarece oferă cea mai bună combinație de rezistență, ductilitate și rezistență la coroziune – în special în aplicații marine și pentru vase sub presiune. Evitați utilizarea materialelor de adaos din seria 4xxx (de exemplu, 4043), deoarece acestea pot crea compuși fragili de siliciură de magneziu atunci când sunt amestecate cu conținutul ridicat de Mg al aliajului 5083, ceea ce duce la o tenacitate scăzută a sudurii.

Gazul de protecție este la fel de important. Pentru sudarea majorității aliajelor 5083, argonul pur este standardul. Dacă lucrați la secțiuni mai groase sau aveți nevoie de o penetrare mai bună, o amestec cu heliu poate fi de ajutor, dar trebuie să urmați recomandările AWS D1.2 sau cerințele specifice proiectului. Nu uitați că puritatea gazului și condițiile uscate sunt esențiale – umiditatea sau contaminarea pot cauza porozitate și alte defecte.

Pregătirea înainte de sudare și etapele de control după sudare

Gândește-te la curățarea prealabilă de sudare ca la o poliță de asigurare. Stratul de oxid de aluminiu se topește la o temperatură mult mai ridicată decât metalul de bază, astfel că orice reziduu sau oxid poate cauza o lipire necorespunzătoare. Iată cum trebuie să faci lucrurile corect:

- Utilizează exclusiv solvenți curați și neclorenați pentru degresare – niciodată nu folosi ștergătoare uzate sau aer comprimat, care pot introduce contaminanți.

- Periaza zona de sudare cu o perie din oțel inoxidabil după curățarea cu solvent, nu înainte.

- Păstrează atât metalul de bază, cât și barele de adaos într-un loc uscat și cu temperatură controlată, pentru a evita condensul și oxizii hidratați.

După sudare, verifică calitatea sudurii vizual și, dacă este necesar, cu control nedistructiv (CND). Pentru structuri critice (cum ar fi vase sub presiune sau careuri navale), testarea radiografică sau cu lichid penetrant poate revela porozități sau fisuri ascunse. Verifică întotdeauna profilul sudurilor – o penetrare adecvată, tranziții line și absența convexității excesive sau a subțierii marginilor sunt indicatori esențiali ai unei suduri corect realizate.

- Suduri cap la cap vs. suduri de colț: Îmbinările cap la cap necesită o potrivire precisă și pot beneficia de sprijini temporari sau permanenți (de preferință din același aliaj). Cordonurile de sudură în colț trebuie dimensionate corespunzător sarcinilor așteptate și proiectate pentru a minimiza concentrațiile de tensiune.

- Utilizarea sprijinilor: Utilizați sprijini temporari din cupru sau ceramică pentru a controla penetrarea, dar îndepărtați-i după sudare. Sprijinii permanenți trebuie să fie din același aliaj cu metalul de bază.

- Controlul distorsiunilor: Sudați într-o succesiune care să echilibreze aportul de căldură, folosiți cleme și dispozitive de fixare și limitați dimensiunea sudurii pentru a reduce răsucirea, în special la table subțiri din aliaj 5083.

Rezistența sudurii diferă adesea de rezistența metalului de bază. Verificați întotdeauna eficiența sudurii așteptate prin teste de calificare conforme cu codul, în special pentru structuri critice sau care suportă sarcini.

Urmând acești pași structurați și recomandări susținute de coduri, veți obține suduri durabile, rezistente la coroziune și de înaltă rezistență pe aluminiu 5083. Sunteți gata să continuați? În continuare, vom analiza practicile de deformare și prelucrare mecanică care vă pot ajuta să modelați aliajul 5083 fără neplăceri neașteptate.

Formare și prelucrare 5083 fără surprize

Ați îndoit vreodată o bucată de aluminiu și ați obținut crăpături sau o piesă care pur și simplu nu își păstrează forma? Dacă lucrați cu tablă de aluminiu 5083 sau placă din aluminiu 5083 , înțelegerea subtilităților formării și prelucrării este esențială pentru a evita greșelile costisitoare. Să analizăm factorii cheie și să vă oferim strategii practice pentru a vă asigura că foile din aliaj de aluminiu obțineți rezultatele dorite, de fiecare dată.

Limitele de îndoire și formare pentru 5083

Când abordați îndoirea tablă de aluminiu 5083 veți observa rapid că acest aliaj este cunoscut pentru ductilitatea sa bună – în special în tratamentele O (recristalizat) și H111. Dar nu vă lăsați păcăliți: raza minimă de îndoire pe care o puteți obține fără crăpături depinde de mai mulți factori, inclusiv de tratament, grosime și chiar de direcția granulației față de procesul de laminare.

| Temperament | Grosimea tablei/plăcii | Rază minimă de îndoire recomandată | Note |

|---|---|---|---|

| O (Recopt) | Materiale | Cea mai mică rază posibilă | Formabilitate excelentă, potrivită pentru adâncimi mari |

| H111 | Subțire până la medie | Rază moderată | Echilibru între rezistență și flexibilitate la îndoire |

| H116/H321 | Medie până la groasă | Este necesară o rază mai mare | Mai întărită prin deformare, risc de crăpare la îndoiri strânse |

Notă: Completați cu valori specifice doar dacă sunt verificate din standarde sau fișe tehnice ale furnizorului. În caz contrar, recomandați întotdeauna încercări de îndoire pentru aplicații critice.

Pe măsură ce grosimea crește, crește și raza minimă de îndoire necesară. Pentru raze strânse sau forme complexe, tehnici precum formarea prin întindere sau formarea incrementală pot ajuta la obținerea geometriei dorite, fără a suprasolicita materialul.

Gestionarea revenirii elastice și a direcției granulației

Ați îndoit vreodată o piesă, doar pentru a observa că aceasta și-a pierdut forma? Aceasta este revenirea elastică în acțiune – o problemă frecventă la aluminiu, mai ales relevantă pentru aliajele de înaltă rezistență, cum este 5083. Iată ce trebuie să știți:

- Revenirea elastică este mai pronunțată la aluminiu decât la oțel, datorită modulului său de elasticitate mai ridicat.

- Tipurile cu înaltă rezistență la curgere (cum ar fi H116 sau H321) prezintă o revenire elastică mai mare, astfel că adesea este necesară supraindoirea pentru a atinge unghiul dorit.

- Direcția granulației este importantă: Îndoirea transversală pe direcția granulației (perpendicular pe direcția de laminare) este, în general, mai ușoară și mai puțin probabilă să se crăpate decât îndoirea paralelă cu granulația.

Imaginați-vă că desfășurați o piesă: marcarea direcției de formare pe desenele dumneavoastră contribuie la obținerea unor rezultate consistente și minimizează riscul de crăpare – mai ales pentru serii de producție unde repetabilitatea este esențială. Faceți întotdeauna o îndoire de test mică înainte de a începe producția, mai ales atunci când aveți de-a face cu durități sau combinații de grosimi necunoscute.

Practici de prelucrare pentru finisaje curate

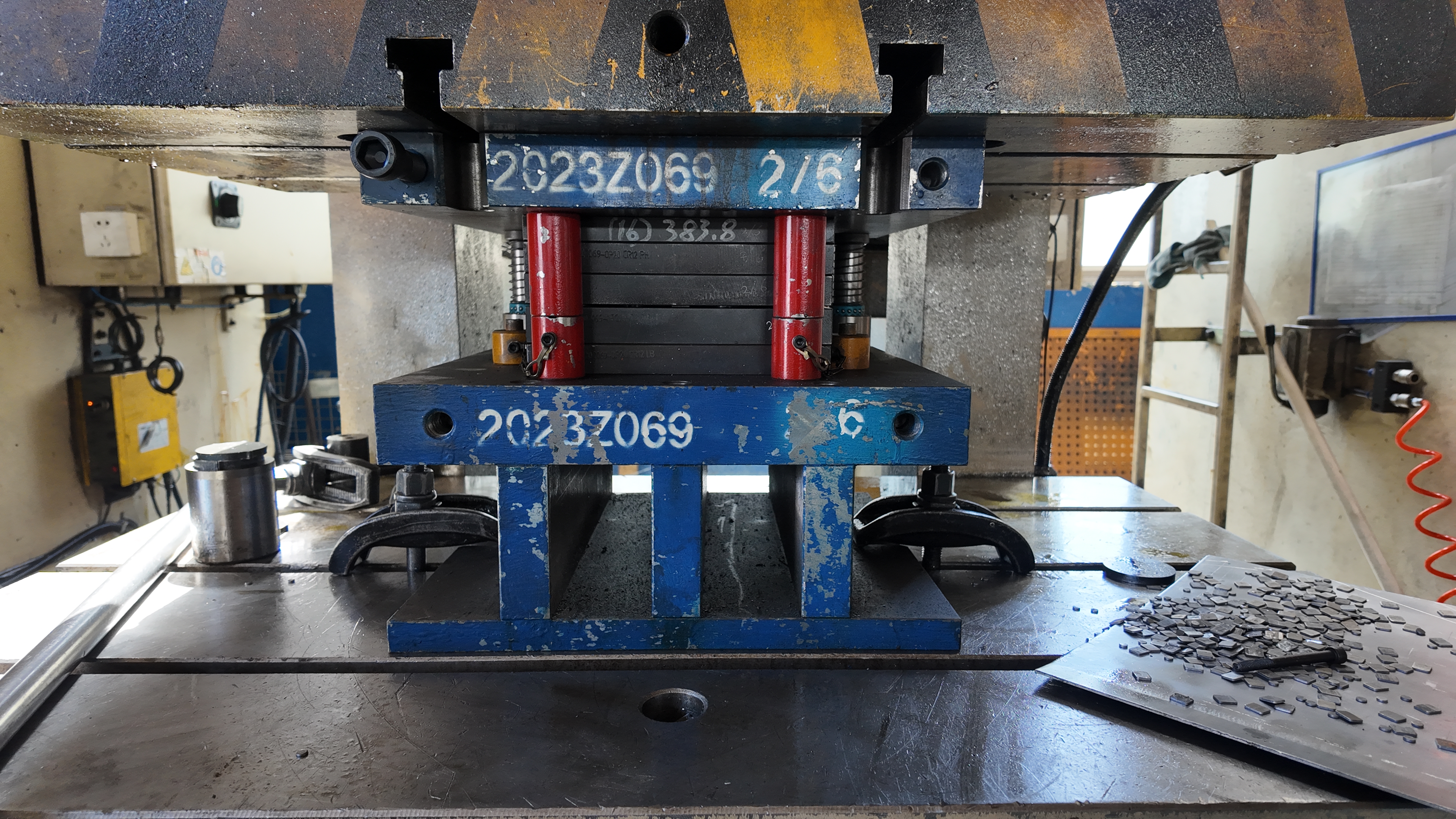

Atunci când este vorba de prelucrare placă din aluminiu 5083 , veți constata că aliajul este în general cooperant – dar are câteva particularități. Așchiile pot fi lipicioase, iar ștanțarea sau sudarea poate apărea dacă nu sunteți atent. Iată cum puteți obține cele mai bune rezultate:

- Materialul și geometria sculei: Utilizați freze cu avans mare și unghi mare de înclinare pentru o evacuare eficientă a așchiilor. Sculele ascuțite minimizează căldura și reduc riscul de ștanțare.

- Utilizarea lichidului de răcire: Aplicați suficient lichid de răcire pentru a menține sculele și materialul răcite, precum și pentru a preveni lipirea așchiilor de muchia tăietoare.

- Evacuarea așchiilor: Utilizați „strunjire cu frecvență ridicată” sau cicluri de găurire intermitentă pentru a fragmenta așchiile lungi, în special la strunjire. Frezarea produce, de regulă, așchii mai scurte.

- Prinderea piesei: Asigurați piesa cu fermecate pentru a evita vibrațiile, care pot deteriora calitatea suprafeței.

- Gestionarea temperaturii: Tăieturi ușoare la viteze mai mari pot ajuta, dar consultați întotdeauna diagramele furnizorului pentru viteze și avansuri. Evitați acumularea excesivă de căldură pentru a menține precizia dimensională.

Pentru găuri filetate, luați în considerare frezarea filetului în loc de tarodare – aceasta oferă adesea filete mai curate și evită ruperea în materialele lipicioase.

Utilizați întotdeauna piese de probă pentru a confirma posibilitatea de îndoire și prelucrare înainte de a trece la sculele de producție – mai ales atunci când lucrați cu loturi noi, tratamente termice sau grosimi noi.

În concluzie, formarea și prelucrarea reușită a foile din aliaj de aluminiu similar cu 5083 se bazează pe înțelegerea interacțiunii dintre tratamentul termic, grosime, direcția granulației și parametrii procesului. Planificarea atentă, îndoirea de probă și atenția acordată detaliilor de prelucrare vă vor ajuta să evitați surprizele și vă vor asigura rezultate fiabile și repetabile. În continuare, vom aborda rezistența la coroziune și cele mai bune practici de întreținere pentru a vă garanta o durată lungă de viață a pieselor realizate, chiar și în cele mai dificile condiții.

Rezistență la coroziune și întreținerea pe durata de viață

Atunci când vă imaginați aliajul de aluminiu 5083 expusă la stropi marini, emisii industriale sau chiar la solicitările specifice serviciului militar, vă puteți întreba: Cum rezistă cu adevărat în timp? Hai să analizăm realitatea practică a rezistenței la coroziune, riscurile galvanice și strategiile de întreținere, astfel încât structurile dvs. să dureze mai mult și să funcționeze mai bine, indiferent de mediu.

Comportamentul la coroziune al aliajului 5083 în medii reale

Imaginați-vă un chil al unei nave sau un rezervor chimic situat lângă mare. aluminiul 5083 se remarcă prin excelenta sa rezistență la coroziune generală — chiar și în medii bogate în cloruri, cum ar fi apa de mare. Această rezistență provine din conținutul său ridicat de magneziu, care contribuie la formarea unui strat protector de oxid. Totuși, există un inconvenient: dacă oxigenul este insuficient (cum ar fi în apa stătătoare sau în crăpături), poate apărea coroziunea punctiformă, în special în apropierea particulelor intermetalice. Atacul localizat este cel mai probabil la linia de apă sau acolo unde se acumulează depunerile de sare. În zonele complet imersate cu oxigen redus, filmele de oxid protectoare pot fi mai puțin eficiente, crescând riscul coroziunii punctiforme și a coroziunii în crăpături.

Tratamentele superficiale pot ajuta. De exemplu, anodizarea mărește grosimea stratului de oxid și reduce coroziunea punctiformă, dar necesită întreținere regulată pentru a-și păstra eficiența. De asemenea, s-a demonstrat că acoperirile cu ceriu au un potențial bun în reducerea reacțiilor catodice și în protejarea împotriva atacului clorurilor — în special atunci când suprafața este corect pretratată (PMC) .

Proiectarea împotriva coroziunii galvanice

V-ați întrebat vreodată de ce unele structuri din aluminiu se corodează mai repede atunci când sunt asociate cu alte metale? Acesta este efectul coroziunii galvanice. Când aliajul de aluminiu 5083 este alăturat unor metale mai nobile (cum ar fi cuprul sau anumite oțeluri) și este expus unui electrolit (cum ar fi apa de mare), aluminiul devine metalul sacrificiului și se corodează preferențial. Riscul este cel mai mare în mediile marine și umede.

- Izolatori pentru îmbinări mixte de metale: Utilizați izolație electrică (de exemplu, garnituri sau mufă din plastic) pentru a întrerupe calea conductivă dintre metalele diferite.

- Materiale de etanșare și fixatoare compatibile: Alegeți fixatoare din oțel inoxidabil (de exemplu, A4/316L) și aplicați materiale de etanșare pentru a preveni pătrunderea umezelii la îmbinări.

- Scurgere și minimizarea crăpăturilor: Proiectați asamblările astfel încât să evitați capcanele pentru apă și să permiteți scurgerea completă, reducând șansa de coroziune în crăpături.

- Sisteme de acoperire acolo unde este aplicabil: Aplicați acoperiri protectoare pe metalul mai nobil și asigurați-vă că acestea sunt intacte – zgârieturi sau defecte pot declanșa atacuri localizate.

Chiar și în medii industriale sau de apărare, acești pași simpli de proiectare pot reduce semnificativ riscul de coroziune galvanică și pot prelungi durata de funcționare a plăcii dvs. de armură din aluminiu sau a ansamblului structural.

Întreținere, tratamente și planificarea reparațiilor

Imaginați-vă că sunteți responsabil pentru o flotă de nave sau pentru o serie de fațade arhitecturale. Cum păstrați specificație aluminiu în stare optimă? Întreținerea regulată este răspunsul. Iată ce funcționează în condiții reale:

- Curățarea de rutină: Clătiți suprafețele cu apă curată pentru a îndepărta sarea, praful și resturile – mai ales în zonele costale sau industriale.

- Tratamente de suprafață: Anodizarea și tratamentele cu ceriu pot îmbunătăți rezistența, dar necesită inspecții periodice și reînnoire. Sistemele de vopsea sunt eficiente doar dacă sunt aplicate gros și întreținute; tratamentele subțiri sau deteriorate nu pot oferi o protecție durabilă (ResearchGate) .

- Modele de inspecție: Acesta se concentrează asupra sudurilor, îmbinărilor și a zonelor unde apa se poate acumula sau curge. Căutați semne timpurii de craterizare, coroziune filiformă sub vopsea sau atac galvanic la elementele de fixare.

- Planificarea reparațiilor: Pentru reparații ale armurii sau structurale, urmați întotdeauna codul relevanță sau specificația producătorului. Pregătirea suprafeței și compatibilitatea materialelor de reparație sunt esențiale pentru restabilirea protecției.

Aliajele din seria 5xxx care conțin magneziu, cum este 5083, sunt alese pentru rezistența lor în apă de mare, însă detaliile de proiectare și disciplina în întreținere determină în final durata de exploatare.

Compararea 5083 cu 5086: O analiză calitativă

| Aliaj | Rezistență la coroziune | Rezistență | Aplicații tipice |

|---|---|---|---|

| 5083 | Excelentă în medii marine și industriale; predispusă la craterizare dacă apa este stagnantă | Mai mare decât 5086 | Construcții navale, vase sub presiune, tablă de armură din aluminiu |

| 5086 (de exemplu, 5086 h116) | Foarte bună; ușor mai tolerantă la ciclurile termice de sudare | Mai mic decât 5083 | Corpuri de nave, punți, suprastructuri |

Alegerea dintre aceste aliaje depinde de cerințele specifice privind coroziunea și rezistența. Pentru aplicații critice în domeniul apărării sau industrial, consultați întotdeauna ultimele specificație aluminiu și recomandările furnizorului.

În concluzie, deși aliajul de aluminiu 5083 oferă o rezistență excelentă la coroziune, însă performanța pe termen lung depinde de un design inteligent, măsuri preventive adecvate și întreținere riguroasă. În continuare, vom transforma aceste informații privind ciclul de viață în pași concreți de control și calitate, pentru a ne asigura că fiecare livrare îndeplinește așteptările dumneavoastră.

Teste de inspecție și acceptarea calității pentru aliajul de aluminiu 5083

Când primiți o livrare de aliaj de aluminiu 5083 —sau începeți să fabricați o piesă critică—cum vă asigurați că îndeplinește toate așteptările dumneavoastră? Sună complicat? Nu trebuie să fie. Prin urmarea unei abordări structurate, bazate pe standarde, puteți evita surprizele, asigura conformitatea și identifica problemele înainte ca acestea să se transforme în costuri mari. Hai să analizăm cele mai importante aspecte, de la inspecția inițială până la verificarea sudurii și testarea ne-distructivă (TND).

Verificarea Materialului Recepționat pentru 5083

Imaginați-vă că stați la rampa de recepție, examinând o partidă de aliaj de aluminiu 5083 plăci sau foi. Ce ar trebui să verificați înainte de a semna recepția?

- Verificarea certificatului de la laminor: Confirmați că aliajul (de exemplu, 5083), starea de ecruisare (O, H111, H116, H321) și standardul aplicabil (cum ar fi ASTM B209 sau B928) corespund comenzii și desenelor dumneavoastră.

- Trasabilitate pe bază de serii/călduri: Asigurați-vă că fiecare piesă poate fi trasată la un număr specific de serii sau căldură pentru garanția calității și referințe viitoare.

- Dimensiuni: Măsurați grosimea, lățimea și lungimea conform cerințelor din comanda de achiziție și toleranțelor acceptabile.

- Planeitate și starea suprafeței: Verificați vizual dacă există deformări, adâncituri, zgârieturi sau coroziune. Planitatea trebuie să se încadreze în limitele specificate de standardul relevant.

- Documentarea cerințelor speciale: Verificați dacă există certificări suplimentare, recomandări ale unor părți terțe (cum ar fi aprobarea societății de clasificare pentru plăcile navale) sau rezultate ale unor teste specificate.

Prin efectuarea regulată a acestor verificări, veți identifica problemele timpurii, înainte ca acestea să afecteze procesele ulterioare de fabricație sau programul proiectului.

Controale în Procesul de Fabricație și Sudare

Odată ce a început fabricația, calitatea nu trebuie să fie neglijată. Va trebui să aplicați controale în timpul procesului pentru a menține consistența și conformitatea, mai ales pentru ansamblurile sudate sau componentele formate. Luați în considerare următoarele practici recomandate:

- Identificarea materialului: Marcați sau etichetați toate componentele cu aliajul și tratamentul termic al acestora pentru a preveni confuziile pe linia de producție.

- Conformitatea procedurii de sudare: Asigurați-vă că sudorii urmează procedurile aprobate (WPS) care sunt conforme cu cerințele proiectului și cu standardele aplicabile (de exemplu, AWS D1.2 pentru structuri din aluminiu).

- Asamblare și aliniere: Verificați potrivirea îmbinării, distanța dintre piese și alinierea acestora înainte de sudare. O pregătire necorespunzătoare poate duce la deformări sau defecte de sudură.

- Curățarea între treceri și controlul temperaturii: Pentru aliajul 5083, o temperatură excesivă poate reduce proprietățile mecanice. Monitorizați temperatura între treceri și mențineți curățenia acestora.

- Verificări vizuale în timpul procesului: Examinați fiecare trecere de sudură pentru a identifica posibilele defecte, cum ar fi subțierea marginilor, porii, lipirea incompletă sau stropii excesivi.

- Documentație: Documentați parametrii sudării, numerele loturilor de material de adaos și orice abateri sau reparații pentru a asigura trasabilitatea.

Acești pași contribuie la îndeplinirea aliaj de aluminiu 5083 cerințelor de proiectare și standard — reducând nevoia de reparații și reclamațiile legate de garanție în viitor.

NDT și criterii de acceptare pentru piese critice

Cum verificați dacă o sudură sau o piesă formată este cu adevărat bună – mai ales atunci când inspecția vizuală nu este suficientă? Aici intervine testarea ne-distructivă (NDT). Pentru 5083, metodele comune NDT includ:

- Testare cu lichid penetrant: Evidențiază crăpături superficiale sau porozitate în suduri și margini formate.

- Inspecția ultrasonică: Detectează defecte interne precum lipsa de sudare, incluziuni sau stratificări – deosebit de importantă pentru aplicații cu plăci groase sau vase sub presiune critice.

- Radiografie: Utilizată pentru suduri de înaltă integritate în vase sub presiune sau aplicații de apărare, pentru a identifica defectele sub-superficiale.

Pentru sudura 5083 realizată prin amestecare mecanică (friction stir welding), testarea ultrasonică cu fazare oferă o detecție avansată a defectelor orientate aleatoriu și este adesea superioară radiografiei standard în cazul geometriilor complexe (NDT.net) .

| Categorie | Metoda de inspecție | Criterii de acceptare (pe cod/specificație) | Note |

|---|---|---|---|

| Indicații vizuale | Permeant vizual, cu vopsea | Conform AWS D1.2 sau specificație proiect | Fisuri, porozitate, subcuirasiere |

| Toleranțe dimensionale | Măsurare | Desen tehnic/specificație proiect | Dimensiunea sudurii, rigidizare, deformare |

| CND (ultrason, radiografie) | Ultrason, Raze X | Conform ASTM B209M, cod proiect | Defecte interne, lipse de sudură |

Notă: Completați criteriile de acceptare doar din coduri sau specificații aprobate. Consultați întotdeauna cele mai recente standarde de proiect sau industriale pentru limite.

Pentru piese critice, acceptarea ar trebui să facă referire la aceeași specificație menționată la cumpărare — ASTM B209, B928 sau codul de sudare corespunzător — pentru a evita conflictele sau ambiguitatea privind așteptările de calitate.

Punctul cheie: Acceptarea ar trebui întotdeauna să facă referire la aceeași specificație menționată la cumpărare pentru a evita conflictele și pentru a asigura faptul că toate părțile sunt aliniate în privința cerințelor de calitate.

În final, înregistrați doar verificări de duritate sau de limită de curgere atunci când acestea sunt specificate de autoritatea de proiectare, aliniind întotdeauna aceste verificări cu un grafic recunoscut de duritate al aliajului de aluminiu sau cu un standard de limită de curgere. Aceasta evită testarea inutilă și asigură faptul că rezultatele sunt relevante pentru aplicația dvs.

Prin transformarea acestor etape de inspecție și calitate în rutină, veți asigura fiecare lot aliaj de aluminiu 5083 îndeplinește cerințele — oferind o bază pentru o performanță fiabilă și conformă codurilor, chiar și în cele mai solicitante condiții. Următorul pas este să analizăm modul de achiziționare a aliajului 5083 și de selectare a furnizorilor care pot susține așteptările dvs. privind calitatea încă de la început.

Achiziții și selecția furnizorilor – Ghid practic

Atunci când sunteți gata să faceți achiziția aliajul de aluminiu 5083 , este posibil să vă puneți întrebarea: «Cum compar furnizorii, obțin cea mai bună valoare și evit greșelile costisitoare la achiziționare?» Hai să analizăm elementele esențiale — astfel încât să puteți naviga în siguranță în lumea furnizorilor de aliaj 5083 , să redactați comenzi de cumpărare eficiente și să asigurați materialul potrivit pentru nevoile proiectului dvs.

Ce trebuie inclus în comanda dvs. de achiziție pentru aliajul 5083

Sună complicat? Nu dacă urmați un checklist. O comandă clară și detaliată (PO) sau o cerere de ofertă (RFQ) economisește timp, reduce riscul erorilor și vă asigură exact ceea ce aveți nevoie. Iată ce trebuie să specificați pentru fiecare aluminiul 5083 comandă:

- Aliajul și starea de tratament termic: Indicați exact compoziția chimică (de exemplu, 5083-H116, 5083-H321, O, H111).

- Standard: Faceți referire la standardul de produs aplicabil (de exemplu, ASTM B209, EN 485, ASTM B928 pentru plăci marine).

- Dimensiuni: Indicați grosimea, lățimea și lungimea (sau diametrul pentru bare/țevi), precum și clasa de toleranță, dacă este critică.

- Formă produs: Indicați dacă aveți nevoie de tablă, placă, extrudat, bară sau tăiere la dimensiune personalizată.

- Certificare: Cereti certificatul de incercare al fabricii, conformitatea cu standardele si orice certificari suplimentare ale unui tert sau certificari marine, daca este necesar.

- Inspecție și CND: Specificați orice test nedistructiv (CND), verificări dimensionale sau cerințe privind calitatea suprafeței.

- Ambalare și livrare: Detaliați necesarul de ambalare (de exemplu, rezistent la condiții marine, protecție împotriva coroziunii) și locația livrării sau termenii Incoterms.

Adăugarea acestor detalii în comanda dvs. de achiziție (PO) sau în cererea de ofertă (RFQ) ajută furnizorii să ofere o ofertă precisă și asigură derularea fără probleme a proiectului dvs. Dacă nu sunteți sigur cu privire la codurile din industrie sau cele mai bune practici, mulți furnizori oferă asistență tehnică pentru a vă ajuta să faceți lucrurile corect.

Cum evaluați furnizorii și centrele de servicii

Atunci când compari furnizorilor de aliaj 5083 , este tentant să vă concentrați doar pe preț. Dar cumpărătorii experimentați analizează mai profund – la conformitatea cu standardele, la gamă de produse, la serviciile suplimentare și la experiența dovedită în export. Imaginați-vă că achiziționați pentru un proiect maritim în Orientul Mijlociu sau pentru o flotă de transport în America de Sud: aveți nevoie de un partener care să poată livra o calitate constantă, să gestioneze documentația și să sprijine fabricația ulterioară.

Mai jos este un tabel comparativ pentru a vă ajuta să evaluați categoriile de furnizori și ofertele acestora:

| Furnizor/Serviciu | Ofertă principală | Acoperirea standardelor | Valoare adăugată (tăiere, formare, sudare, control calitate) | Cantități minime de comandă (MOQ)/Timp de livrare tipic | Note |

|---|---|---|---|---|---|

| Furnizorul Shaoyi Metal Parts | Tablă 5083 pentru autovehicule, piese din aliaje de aluminiu extrudate, ansambluri | ASTM, EN, IATF 16949, auto și marin | De la proiectare la livrare, prototipare rapidă, CNC, anodizare, trasabilitate control calitate | Pe bază de proiect; prototipare rapidă disponibilă | Soluție integrată pentru programele cu aliaj 5083 care necesită atât tablă cât și profile extrudate |

| Metalco Extrusions Global LLP | tablă 5083, grosimi personalizate | ASTM B928, EN 485, pentru aplicații navale | Tăiere la dimensiune, ambalare pentru export, asistență tehnică | Variază în funcție de regiune/specificație; orientat spre export | Logistică și asistență pentru conformitatea la export, robustă |

| Chalco Aluminum | țeavă 5083, tablă, bobină | ASTM, EN, maritim, industrial | Extrudare personalizată, expertiză în sudare | Cantitate minimă de comandă pe lot/spec; termene de livrare estimate pe comandă | Personalizat pentru proiecte maritime, de transport și industriale |

| Bayou Metal Supply | placă maritimă 5083 | ASTM B928, maritim | Dimensiuni personalizate, livrare rapidă, consultanță tehnică | Produse în stoc: livrare scurtă; personalizate: conform ofertei | Bazat în SUA, specializare maritim și produse speciale |

| Distribuitori globali (de ex., listați pe Thomasnet) | Foile, plăcile, barele, extruziunile, tuburile | ASTM, EN, AS, MIL, ISO | Tăiere, formare, finisare, control nedistructiv, ambalare pentru export | Stoc: scurt; comandă specială: 10–50 săptămâni | Gamă largă; verificați certificările și experiența în export |

Termenele de livrare pentru foil aluminiu 5083 sau plăcile pot varia de la produse standard (pentru dimensiuni standard) la 10–50 săptămâni pentru comenzi personalizate sau în cantități mari. Factorii care influențează termenul de livrare includ starea de revenire, grosimea, necesitățile de certificare și logistica regională. Verificați întotdeauna disponibilitatea și termenele de livrare din start, mai ales pentru proiecte mari sau de export.

Când să colaborați cu un partener pentru soluții integrate

Ați întâmpinat vreodată un proiect în care ați avut nevoie de mai mult decât doar plăci sau foi brute? Poate aveți nevoie de componente finite, extruziuni precise sau asamblări cu trasabilitate completă și garanție de calitate. Atunci când este cazul, este oportun să colaborați cu un furnizor integrat – cum ar fi Shaoyi Metal Parts Supplier. Aceștia oferă nu doar tablă din aluminiu 5083 și placă, dar și piese de extrudare din aluminiu și fabricație cu valoare adăugată, toate sub controlul calității specific industriei auto. Această abordare facilitează lanțul de aprovizionare, reduce riscurile și accelerează validarea pentru proiecte complexe din domeniul auto, maritim sau industrial.

Pentru cumpărătorii care au nevoie atât de structuri intensive în plăci, cât și de extrudări sau asamblări proiectate, alegerea unui partener care oferă capabilități de la proiectare la livrare poate aduce economii semnificative de timp și costuri—garantând în același timp că fiecare componentă îndeplinește cerințele tehnice și de conformitate.

Punct cheie: Furnizorul ideal pentru proiectul aluminiul 5083 dumneavoastră este cel care poate livra forma, duritatea și certificarea corespunzătoare—plus serviciile adiționale necesare pentru a trece de la materialul brut la piesa finită, în mod fiabil și la timp.

Gata să înaintați? În următoarea secțiune vom discuta capcanele frecvente în ceea ce privește achiziționarea și prelucrarea aliajului 5083 și vă vom arăta cum să remediați problemele înainte ca acestea să afecteze rezultatele financiare.

Diagnosticarea problemelor și recomandări finale privind aliajul de aluminiu 5083

Când lucrezi cu aliajul de aluminiu 5083 , chiar și echipele cele mai experimentate pot întâmpina probleme neașteptate — fie în timpul fabricației, fie pe termen lung de utilizare. Ați avut vreodată o piesă care s-a deformat după sudare sau ați observat o coroziune misterioasă după câteva luni de funcționare în condiții reale? Hai să analizăm cele mai frecvente capcane, cum le puteți remedia și ce puteți face pentru a menține performanța optimă a plăcii alro de aluminiu sau a ansamblurilor finite.

Capcane frecvente la 5083 și soluții

-

Deformare după sudare

- Simptom: Piesele se deformează sau își pierd planitatea după sudare.

- Cauza probabilă: Cantitate excesivă de căldură introdusă, fixare necorespunzătoare sau secvențiere asimetrică a sudurii.

- Acțiuni corective: Utilizați secvențe de sudare echilibrate, limitați introducerea de căldură și folosiți dispozitive rigide. Luați în considerare suduri alternative mai mici și permiteți răcirea între cicluri. Planificarea prealabilă a designului îmbinării și utilizarea sprijinilor pot ajuta, de asemenea, la minimizarea deformării.

-

Porozitate în sudură

- Simptom: Puncte vizibile sau vîduri interne detectate prin CND.

- Cauza probabilă: Metal de bază sau material de adaos contaminat, curățare necorespunzătoare sau umiditate în gazul de protecție.

- Acțiuni corective: Curățați temeinic cu solvenți omologați și perii din oțel inoxidabil; păstrați materialele în medii uscate și controlate; utilizați gaz de protecție de puritate ridicată și verificați dacă există scurgeri sau condens în conducte.

-

Lipsa de sudare sau pătrundere incompletă

- Simptom: Îmbinări slabe sau vizibilă lipsă de aderență la rădăcinile sudurii.

- Cauza probabilă: Cantitate insuficientă de căldură, pregătire incorectă a îmbinării sau viteză de deplasare prea rapidă.

- Acțiuni corective: Ajustați parametrii sudării pentru o pătrundere adecvată, asigurați o geometrie corectă a îmbinării și reduceți viteza de deplasare după necesitate. Verificați întotdeauna cu eșantioane de testare și controale distructive sau CND acolo unde este necesar.

-

Fisurare în timpul formării

- Simptom: Fisuri care apar la îndoituri, în special pe plăci mai groase sau ecruise prin deformare plastică.

- Cauza probabilă: Îndoirea sub raza minimă, îndoirea paralelă cu fibra, sau utilizarea unui tratament termic cu ductilitate scăzută.

- Acțiuni corective: Măriți raza de îndoire, orientați îndoirile perpendicular pe fibră și selectați un tratament termic mai formabil (O sau H111). Întotdeauna efectuați o probă de îndoire pe un eșantion înainte de producția de serie.

-

Pierderi de performanță după expunerea la căldură

- Simptom: Scăderea rezistenței, deformări neașteptate sau înmuiere după utilizarea la temperaturi ridicate.

- Cauza probabilă: Expunere prelungită peste limitele recomandate de temperatură (în mod obișnuit peste 65°C/150°F pentru aliajele 5xxx).

- Acțiuni corective: Proiectați astfel încât să evitați temperaturile susținute; în cazul unei expuneri, reevaluați proprietățile mecanice și luați în considerare înlocuirea sau testarea suplimentară. Consultați întotdeauna ghidurile relevante AWS/ASME pentru reparații și revalidare.

-

Coroziune galvanică în timpul exploatării

- Simptom: Coroziune localizată la îmbinări cu metale diferite, în special în medii marine sau umede.

- Cauza probabilă: Contact direct cu metale mai nobile (de exemplu, cupru, oțel inoxidabil) și prezența electroliților.

- Acțiuni corective: Utilizați izolatori sau acoperiri la îmbinări, alegeți fixări compatibile și proiectați pentru scurgere și inspecție. Inspecționați și întrețineți periodic sistemele de protecție.

Prevenirea coroziunii și degradării în timpul exploatării

Imaginează-ți aliaj de aluminiu de vânzare este destinat infrastructurii costale sau unei fabrici chimice. Fiabilitatea pe termen lung depinde de mai mult decât doar de calitatea inițială a fabricației. Iată câteva măsuri practice pentru a reduce la minimum defectele în timpul utilizării:

- Aplicați și întrețineți tratamente superficiale (anodizare, acoperiri de conversie) acolo unde este necesar.

- Proiectați asamblările astfel încât să evitați acumularea de apă și să permiteți curățarea și inspecția ușoară.

- Stabiliți intervale regulate de inspecție, concentrându-vă pe suduri, fixări și crăpături.

- Documentați toate reparațiile și modificările, urmând criteriile de acceptare OEM și AWS/ASME pentru structuri critice.

- Dacă este necesară sudarea de reparații, identificați întotdeauna aliajul de bază prin analiză chimică dacă aveți îndoieli și utilizați materialul de adaos și procedura corectă, conform recomandărilor AWS.

Punctul cheie: Fiecare lecție învățată din calificarea procedurii de sudare (WPS) sau din înregistrările calificării procedurii (PQR) ar trebui documentată și reintrodusă în desenele, cererile de ofertă și procedurile din atelier. Acest ciclu de îmbunătățire continuă este cea mai bună apărare împotriva problemelor repetate și a refacerii costisitoare.

De la prototip la producție cu parteneri de încredere

Sună descurajator? Nu trebuie să o faceți singur. O colaborare timpurie cu un producător calificat poate preveni majoritatea problemelor încă de la început. Când proiectul alro aluminum dvs. combină structuri intensive cu plăci și extrudări realizate tehnic sau necesită validare strictă din domeniul auto sau maritim, colaborarea cu un partener integrat aduce beneficii semnificative.

De exemplu, Shaoyi Metal Parts Supplier — un furnizor de soluții integrate de precizie pentru piese metalice auto din China — oferă o soluție completă pentru piese de extrudare din aluminiu și ansambluri. Expertiza lor în prelucrarea aliajului 5083, combinată cu sisteme de calitate certificate IATF 16949 și prototipare rapidă, garantează faptul că piesele dumneavoastră respectă cele mai înalte standarde, de la prototip până la producția de serie. Cu Shaoyi, dobândiți un partener care înțelege nuanțele atât ale tablelor, cât și ale extrudării, și care poate livra componente finite pregătite pentru utilizare în industria auto, navală sau industrială.

În concluzie, prevenirea și rezolvarea problemelor cu aliajul de aluminiu 5083 începe cu înțelegerea capcanelor comune, aplicarea soluțiilor testate și construirea unei culturi de calitate orientate pe feedback. Pentru proiecte complexe sau cu stakes mari, luați în considerare colaborarea timpurie cu un producător care să ofere atât expertiză în materiale, cât și soluții integrate — astfel încât următoarea dumneavoastră plăcii alro de aluminiu comandă să devină o poveste de succes, nu un studiu de caz pentru depanare.

Întrebări frecvente despre aliajul de aluminiu 5083

1. Ce face aliajul de aluminiu 5083 ideal pentru medii marine și industriale?

Aliajul de aluminiu 5083 este foarte apreciat pentru rezistența sa excepțională la apă de mare și la substanțe chimice industriale, datorită conținutului său ridicat de magneziu. Acest aliaj își păstrează rezistența după sudare și este conceput special pentru medii dificile, fiind o alegere excelentă pentru construcția de nave, rezervoare chimice și vase sub presiune, acolo unde rezistența la coroziune și durabilitatea sunt critice.

2. Cum ar trebui să specific aliajul de aluminiu 5083 în documente tehnice sau comenzi de achiziție?

Pentru a specifica corect aliajul de aluminiu 5083, includeți denumirea exactă a aliajului (de exemplu, EN AW 5083 sau AA5083), forma produsului (tablă, placă sau profil extrudat), starea de tratament termic (O, H111, H116 sau H321), standardul aplicabil (cum ar fi ASTM B209 sau EN 485), dimensiunile și orice certificări sau inspecții necesare. Acest lucru garantează că furnizorii livrează materiale care îndeplinesc cerințele proiectului dumneavoastră.

3. Care sunt principalele diferențe între 5083 și alte aliaje de aluminiu, cum ar fi 6061 sau 5086?

5083 se remarcă prin rezistență superioară la coroziune și rezistență mecanică în medii marine și chimice comparativ cu 6061, care este mai ușor de tratat termic și de prelucrat, dar mai puțin rezistent în condiții agresive. Comparativ cu 5086, 5083 oferă în general o rezistență mai mare, în timp ce ambele oferă o excelentă rezistență la coroziune. Alegerea depinde de nevoile specifice ale aplicației și de proprietățile necesare.

4. Ce ar trebui să iau în considerare la sudarea sau deformarea aliajului de aluminiu 5083?

Pentru sudare, utilizați materiale de adaos din seria 5xxx compatibile și asigurați o curățare temeinică pentru a evita porozitatea sau crăparea. Controlați aportul de căldură pentru a menține proprietățile mecanice. La deformare sau îndoire, selectați tempera potrivită și direcția de îndoire pentru a preveni crăparea și efectuați întotdeauna îndoiri de probă. O proiectare corespunzătoare a îmbinării și o inspecție post-sudare sunt esențiale pentru durabilitate.

5. Cum pot achiziționa componente de aluminiu 5083 de înaltă calitate pentru proiecte auto sau industriale?

Alegeți furnizori cu expertiză dovedită atât în furnizarea materialelor brute, cât și în fabricarea componentelor finite. Pentru proiecte auto, companii precum Shaoyi Metal Parts Supplier oferă soluții integrate – prelucrând aliajul 5083 în piese și ansambluri personalizate din profil presat de aluminiu, cu asigurare completă a calității, prototipare rapidă și suport pentru certificare, garantând componente fiabile și gata pentru aplicație.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —