Oțel A2 vs D2: Care este potrivit pentru matrițele de stampare?

REZUMAT

Atunci când se alege un material pentru matrițele de ambutisare, opțiunea dintre oțelul special A2 și D2 implică un compromis esențial. Oțelul special D2 oferă o rezistență superioară la uzură, fiind ideal pentru serii lungi de producție și materiale abrazive, acolo unde durabilitatea matriței este esențială. În schimb, oțelul special A2 oferă o tenacitate semnificativ mai bună, ceea ce ajută la prevenirea fisurării sau spargerii în cazul matrițelor cu geometrii complexe sau supuse unor condiții de impact ridicat. De asemenea, A2 este mai ușor și mai rentabil de prelucrat prin așchiere, fiind astfel o alegere versatilă pentru o gamă largă de aplicații.

Proprietăți fundamentale: Introducere în oțelurile speciale A2 și D2

A2 și D2 sunt ambele oțeluri aliate cu conținut ridicat de carbon și crom, destinate prelucrării la rece, dar formulele lor specifice le conferă caracteristici distincte. A2 este adesea considerat un sortiment versatil, generalist, care asigură un echilibru între tenacitate și rezistență la uzură. Servind drept punte între oțelurile călite în ulei și oțelurile cu conținut ridicat de crom precum D2. Pe de altă parte, D2 este un specialist, proiectat pentru o rezistență maximă la uzură în aplicații solicitante și de mare volum.

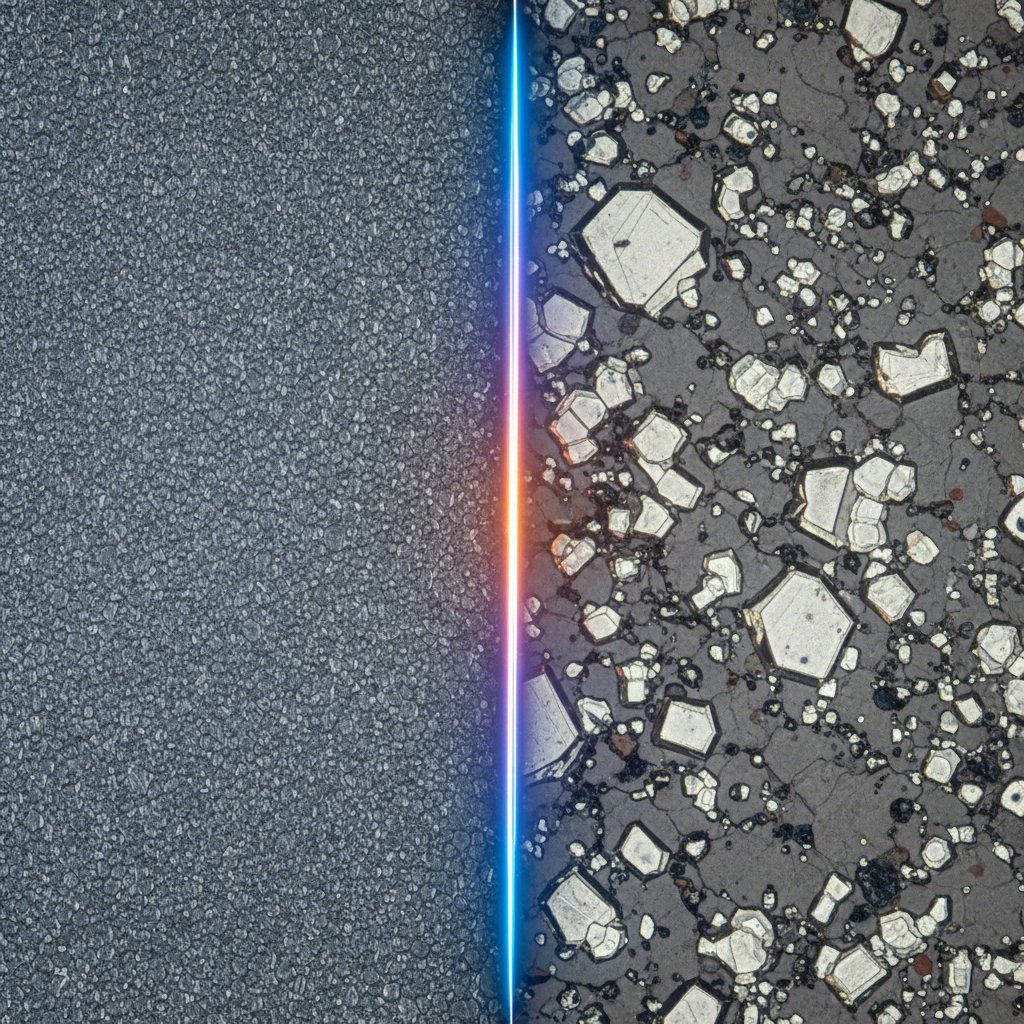

Diferența principală constă în compoziția lor chimică, care determină performanța. Conținutul semnificativ mai ridicat de crom și carbon din D2 este cheia excepționalei sale rezistențe la uzură. În timpul tratamentului termic, aceste elemente formează un volum mare de particule dure de carburi de crom în matricea oțelului, care rezistă abraziunii în timpul operațiunilor de stampare. A2 are un conținut mai moderat de aliaje, rezultând o microstructură mai tenace și mai uniformă.

Tabelul de mai jos prezintă compozițiile chimice tipice care definesc caracteristicile lor:

| Element | Oțel pentru scule A2 (procent tipic) | Oțel pentru scule D2 (procent tipic) |

|---|---|---|

| Carbon (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Crom (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molibden (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadiu (V) | 0.15 - 0.50 | ≤ 1.10 |

După un tratament termic corespunzător, ambele oțeluri pot atinge o duritate similară, în general în intervalul 57-62 HRC pentru A2 și 55-62 HRC pentru D2. Cu toate acestea, duritatea singură nu spune întreaga poveste. Diferențele de performanță în ceea ce privește tenacitatea și rezistența la uzură la aceste niveluri de duritate sunt ceea ce le deosebește cu adevărat în aplicațiile de matrițe pentru ștanțare.

Comparație centrală: Rezistența la uzură vs. Tenacitatea în matrițele pentru ștanțare

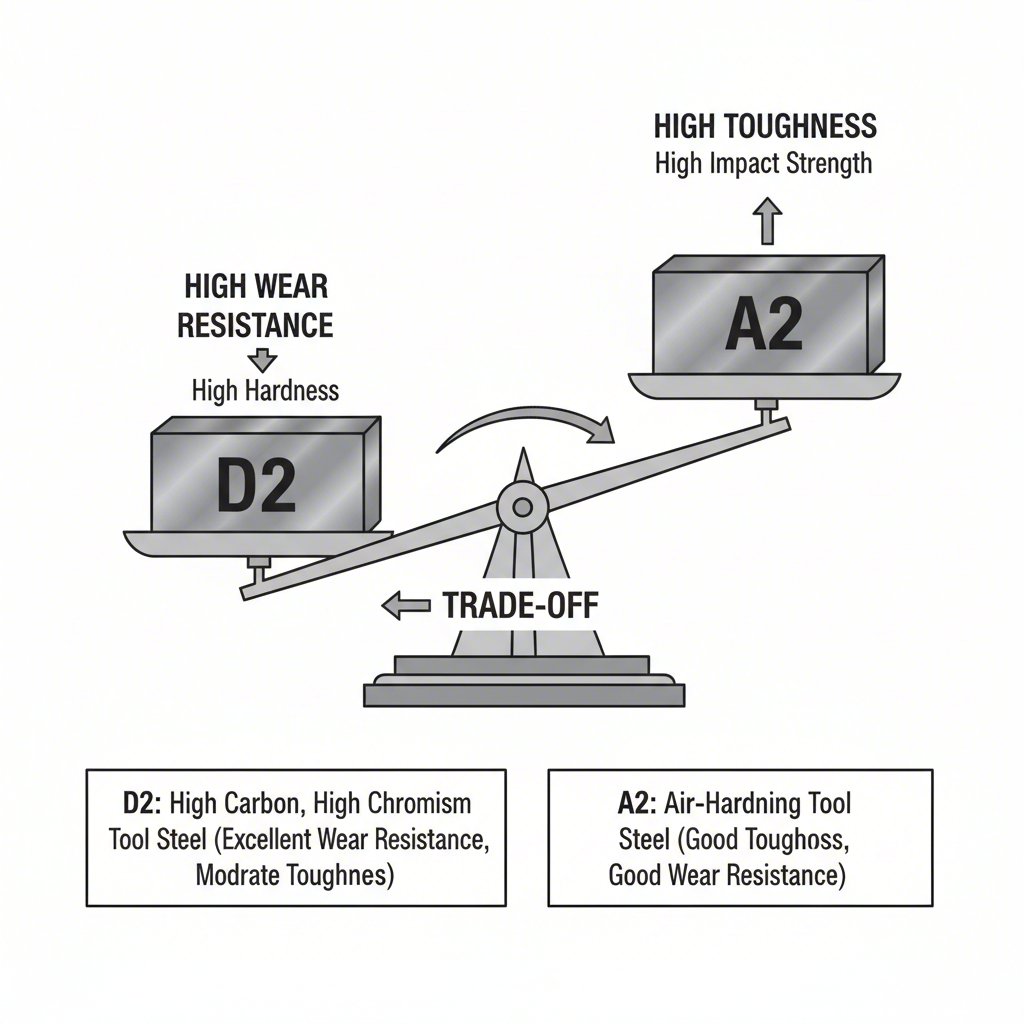

Factorul central al procesului decizional atunci când se alege între A2 și D2 pentru matrițele de ștanțare este echilibrul dintre rezistența la uzură și tenacitate. Aceste două proprietăți sunt invers proporționale; obținerea uneia în cantitate mai mare înseamnă aproape întotdeauna sacrificarea celeilalte. Înțelegerea acestui compromis este esențială pentru optimizarea performanței și durabilității matriței.

Oțelul special D2 este lider necontestat în ceea ce privește rezistența la uzură. Concentrația sa ridicată de carburi de crom mari și dure oferă o rezistență excepțională forțelor abrasive întâlnite la amprentarea materialelor, mai ales cele care sunt dure sau conțin elemente abrazive precum oțelul cu conținut ridicat de siliciu. Acest lucru se traduce prin perioade mai lungi de producție între două ascuțiri, timp mort redus și un cost mai mic pe piesă în scenariile de producție în volum mare. Cu toate acestea, această rezistență ridicată la uzură se realizează în detrimentul tenacității. Aceleași carburi care rezistă la uzură pot acționa și ca puncte interne de tensiune, făcând ca D2 să fie mai casant și mai predispus la ciupire sau rupere catastrofală în cazul unui impact brusc sau al unor forțe mari laterale.

Oțelul pentru scule A2, dimpotrivă, oferă o tenacitate superioară. Conținutul său mai scăzut de aliaje și structura sa mai fină de carburi îl fac mult mai rezistent la rupere și ciupire. Acest lucru face ca A2 să fie o alegere excelentă pentru matrițe cu detalii complicate, colțuri ascuțite sau pentru aplicații care implică operații intense de formare sau decupare, unde încărcarea prin impact este o problemă majoră. Deși rezistența sa la uzură este mai scăzută decât a oțelului D2, aceasta este tot considerată bună și este mai mult decât suficientă pentru serii mici sau medii de producție sau atunci când se presează materiale mai moi.

Oțel pentru scule A2

- Pro: Tenacitate și rezistență la impact superioare, mai puțin predispus la ciupire, prelucrabilitate mai bună.

- Dezavantaje: Rezistență la uzură mai scăzută în comparație cu D2, necesită ascuțire mai frecventă în aplicațiile cu volum mare.

Oțel rapid D2

- Pro: Rezistență excepțională la uzură și menținere a tăieturii, ideal pentru serii lungi și materiale abrazive.

- Dezavantaje: Tenacitate mai scăzută (mai casant), predispus la ciupire sub impact, mai dificil de prelucrat.

Considerente privind prelucrabilitatea și fabricarea

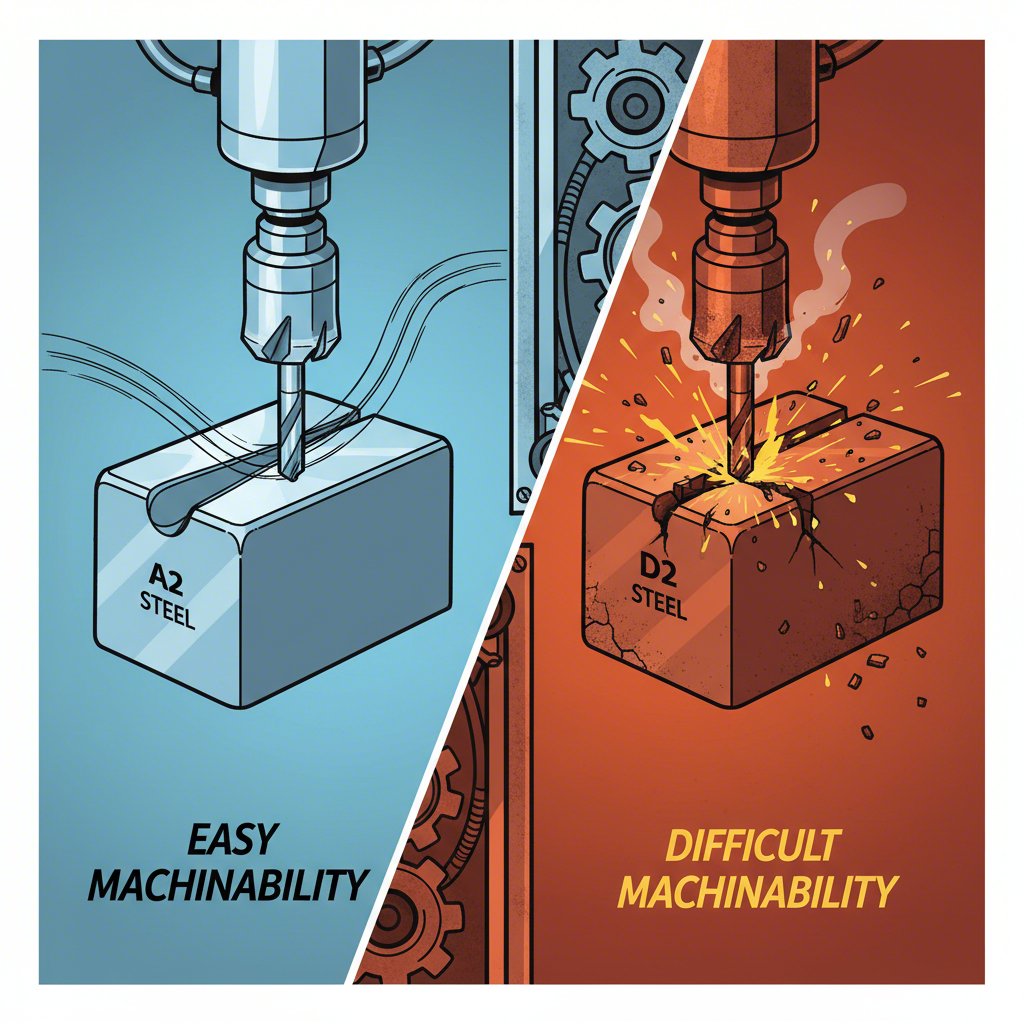

În afara proprietăților de performanță, aspectele practice ale fabricării unui ștanț pentru ambutisare sunt esențiale. Aceasta este o altă zonă în care A2 și D2 prezintă un contrast marcat. Oțelul special A2 este semnificativ mai ușor de prelucrat prin așchiere și rectificare. Microstructura sa este mai puțin agresivă față de sculele de tăiere, permițând viteze mai mari de prelucrare, reducerea uzurii sculelor și, în final, costuri de producție mai mici. Acesta este un avantaj considerabil atunci când se produc ștanțe complexe care necesită o prelucrare extinsă.

D2, din cauza volumului mare de carburi de crom abrazive, este notoriu dificil de prelucrat prin așchiere. Uzează rapid sculele de tăiere, necesită viteze mai lente de prelucrare și poate necesita utilizarea unor echipamente specializate, cum ar fi scule din carbură sinterizată sau tehnici avansate precum electroeroziunea (EDM). Procesul de rectificare poate fi, de asemenea, mai dificil, adăugând timp și costuri suplimentare procesului de realizare a ștanței. Aceste obstacole în fabricație reprezintă un dezavantaj major al D2 și trebuie luate în considerare în calculul costului total.

Atât A2, cât și D2 sunt oțeluri care se călesc în aer, un avantaj semnificativ care le oferă o stabilitate dimensională excelentă în timpul tratamentului termic. Aceasta înseamnă că au mai puține șanse să se deformeze sau distorsioneze în procesul de călire, ceea ce este esențial pentru menținerea toleranțelor strânse necesare pentru matrițele de perforare. Deși ambele sunt stabile, A2 este în general considerat ușor mai tolerant, în timp ce conținutul mai ridicat de aliaj al D2 poate face ca acesta să fie mai sensibil la parametrii tratamentului termic.

| Factor | Oțel pentru scule A2 | Oțel rapid D2 |

|---|---|---|

| Capacitatea de prelucrare | Bun | Slabă / Dificilă |

| Prelucrabilitate prin rectificare | Bun | Săraci |

| Stabilitate la tratament termic | Excelent | Foarte Bun |

Analiză cost-performanță și recomandarea finală

Decizia finală între oțelul A2 și D2 pentru matrițele de perforare se bazează pe o analiză completă a raportului cost-performanță. Alegerea nu constă pur și simplu în a determina care oțel este „mai bun”, ci care este cel mai rentabil din punct de vedere economic pentru o aplicație specifică. Acest lucru presupune analiza nu doar a prețului inițial al materialului, ci și a costurilor de fabricație și a duratei totale estimate de viață a matriței.

A2 este în general mai ieftin ca material prim și, așa cum s-a discutat, costă semnificativ mai puțin pentru prelucrarea într-o matriță finită. Pentru serii de producție scurte până la medii sau pentru amprentarea materialelor neabrazive, A2 oferă adesea cea mai rentabilă soluție. Rezistența sa excelentă asigură o margine de siguranță fiabilă împotriva defectării premature a matriței, făcându-l un material de încredere pentru o mare varietate de lucrări.

Costurile mai mari ale materialului D2 și ale prelucrării acestuia pot fi justificate doar în aplicații unde rezistența superioară la uzură oferă un randament clar al investiției. De exemplu, într-un ciclu de producție foarte lung pentru ambalarea oțelului inoxidabil abraziv, o matriță din D2 ar putea dura de câteva ori mai mult decât una din A2. Această durată de viață mai lungă reduce necesitatea opririlor costisitoare pentru întreținerea sau înlocuirea matriței, ceea ce duce la un cost total de proprietate mai mic, în ciuda investiției inițiale mai mari. Alegerea devine astfel un calcul economic: vor economiile obținute din reducerea timpului de stație și a numărului de înlocuiri depăși cheltuiala inițială?

Pentru proiecte critice, în special în sectoare solicitante precum industria auto, consultarea unui specialist poate fi de o valoare inestimabilă. Firmele precum Shaoyi (Ningbo) Metal Technology Co., Ltd. se specializează în matrițe de ambalare de înaltă precizie pentru industria auto și pot oferi recomandări experte privind selecția materialelor și proiectarea matrițelor, pentru a asigura o performanță optimă și eficiență costuri pentru componentele dumneavoastră specifice.

Pentru a lua o decizie finală, utilizați matricea următoare pentru a evalua nevoile specifice ale aplicației dvs.:

| Factor | Oțel pentru scule A2 | Oțel rapid D2 |

|---|---|---|

| Rezistenta la uzura | Bun | Excelent |

| Rezistență (Rezistență la ciupire) | Excelent | - E corect. |

| Capacitatea de prelucrare | Bun | Săraci |

| Cost inițial (Material + Prelucrare) | Mai jos | Mai mare |

| Aplicație potrivită | Scop general, matrițe complexe, serii medii, ambutisare cu impact ridicat | Serii în volum mare, materiale abrazive, forme simple de matrițe |

Întrebări frecvente

1. Este D2 mai dur decât A2?

Deși D2 poate atinge o duritate Rockwell (HRC) maximă ușor mai mare, ambele oțeluri funcționează într-un interval de duritate foarte asemănător (în mod tipic 55-62 HRC). Diferența mai semnificativă nu constă în duritate, ci în rezistența la uzură. Compoziția chimică unică a oțelului D2, bogată în carbon și crom, formează un volum mare de particule dure de carburi. Aceste carburi îi conferă oțelului D2 o rezistență superioară la uzura abrazivă, ceea ce este adesea perceput ca fiind "mai dur" în aplicație, chiar dacă măsurarea HRC a materialului masiv este similară cu cea a oțelului A2.

2. La ce este bun oțelul A2 pentru scule?

Oțelul A2 este un material excepțional de versatil, apreciat pentru echilibrul excelent dintre tenacitate și rezistența bună la uzură. Este ideal pentru o gamă largă de aplicații la rece, inclusiv matrițe de decupare, matrițe de formare, scule de ambalare și cuțite industriale. Tenacitatea sa ridicată îl face deosebit de potrivit pentru sculele supuse impactului sau pentru matrițele cu designuri complicate, care ar putea fi predispuse la ciobire dacă ar fi realizate dintr-un material mai casant.

3. Care sunt dezavantajele oțelului D2?

Principalele dezavantaje ale oțelului D2 provin din aceleași proprietăți care îi conferă o excelentă rezistență la uzură. Tenacitatea sa redusă îl face mai casant și mai predispus la ciobire sau rupere sub sarcini de oc. De asemenea, este semnificativ mai dificil și mai costisitor de prelucrat prin așchiere și rectificare datorită naturii sale abrazive. În cele din urmă, deși conținutul său ridicat de crom oferă o anumită rezistență la coroziune, nu este un oțel inoxidabil și se va oxida dacă nu este întreținut corespunzător.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —