Processo de Estampagem na Fabricação: Da Chapa Bruta à Peça Acabada

O Que É o Processo de Estampagem na Indústria de Manufatura

Já se perguntou como os fabricantes produzem milhares de peças metálicas idênticas com incrível velocidade e precisão? A resposta reside em um dos processos mais fundamentais da indústria de manufatura. Então, o que exatamente é a estampagem?

Estampagem, também chamada de prensagem, é um processo de conformação a frio de metais que transforma chapas metálicas planas em formas específicas mediante o uso de matrizes e prensas de estampagem. Diferentemente das operações de usinagem, que removem material, a estampagem remodela o metal por meio de deformação controlada — tornando-a mais rápida, mais eficiente e ideal para produção em grande volume.

O significado de estampagem vai além de uma única ação. Esse processo pode envolver uma operação isolada ou uma série cuidadosamente orquestrada de operações — dobramento, perfuração, repuxo e outras — todas trabalhando em conjunto para criar componentes complexos. Compreender essa distinção é essencial, pois impacta diretamente a forma como os fabricantes abordam o projeto das peças, o investimento em ferramentas e o planejamento da produção.

Da Chapa Plana à Peça Acabada

Imagine alimentar uma simples chapa metálica em uma prensa e, em poucos segundos, vê-la sair como um suporte automotivo ou um conector eletrônico com forma precisa. É assim que funciona o processo de estampagem.

Veja como ele funciona: uma chapa metálica plana entra na prensa, onde matrizes personalizadas — essencialmente ferramentas de aço endurecido — aplicam uma força considerável. A matriz superior desce sobre a matriz inferior, com o metal posicionado entre elas. Essa pressão, combinada com a geometria da matriz, faz com que o metal escoe e se adapte permanentemente à forma desejada.

A definição de peças estampadas abrange desde simples arruelas planas até componentes tridimensionais complexos com múltiplas dobras e características. O que torna essa transformação notável é que nenhum material é removido durante o processo: o metal simplesmente se remodela, mantendo sua integridade estrutural ao assumir novas formas.

A vantagem da conformação a frio explicada

Por que o fato de a estampagem ser realizada à temperatura ambiente é tão importante? A conformação a frio oferece diversas vantagens críticas em comparação com os processos de conformação a quente:

- Acabamento de Superfície Superior – As peças saem lisas, sem a oxidação ou a carepa causadas pelo calor

- Tolerâncias mais apertadas – Não há expansão térmica a considerar, o que resulta em dimensões mais precisas

- Benefícios do encruamento – O processo de deformação, na verdade, aumenta a resistência de certos metais

- Eficiência Energética – Não são necessários fornos nem equipamentos de aquecimento

A física por trás da conformação a frio baseia-se na deformação plástica — ou seja, submeter o metal a uma pressão além de seu limite elástico, de modo que ele adquira permanentemente a forma da matriz. Quando a pressão e a geometria da matriz atuam corretamente em conjunto, o metal flui de maneira previsível, gerando peças consistentes ciclo após ciclo. Isso diferencia a estampagem de métodos subtrativos, como usinagem CNC, nos quais o material é removido para se obter a forma final.

Por que a estampagem predomina na produção em grande volume

Qual é o maior ponto forte de uma operação de estampagem? Velocidade e repetibilidade. As prensas modernas de estampagem conseguem produzir centenas de peças por minuto, cada uma praticamente idêntica à anterior. Uma vez construídas as matrizes e ajustado o processo, os fabricantes alcançam uma consistência notável — chegando, às vezes, a manter tolerâncias dentro de alguns milésimos de polegada.

A economia torna-se atraente em escala. Embora as ferramentas representem um investimento inicial significativo, o custo por peça cai drasticamente à medida que o volume aumenta. É por isso que setores como a indústria automotiva — onde Henry Ford adotou famosamente a estampagem quando a forjagem em matriz não conseguia acompanhar a demanda — dependem tão intensamente deste processo.

Seja na produção de suportes simples ou de painéis de carroceria complexos, o processo de estampagem oferece a combinação de velocidade, precisão e rentabilidade exigida pela manufatura moderna.

Operações e Técnicas Nucleares de Estampagem Explicadas

Agora que você compreende o que é estampagem, vamos explorar as operações específicas que a tornam possível. Cada operação metálica no processo de estampagem tem uma finalidade distinta — e saber quando utilizar cada uma delas pode fazer a diferença entre uma produção eficiente e erros onerosos.

Considere essas operações como sua caixa de ferramentas para estampagem alguns cortam, alguns moldam, alguns adicionam detalhes. Domine-os e você entenderá como peças complexas são montadas a partir de chapas simples.

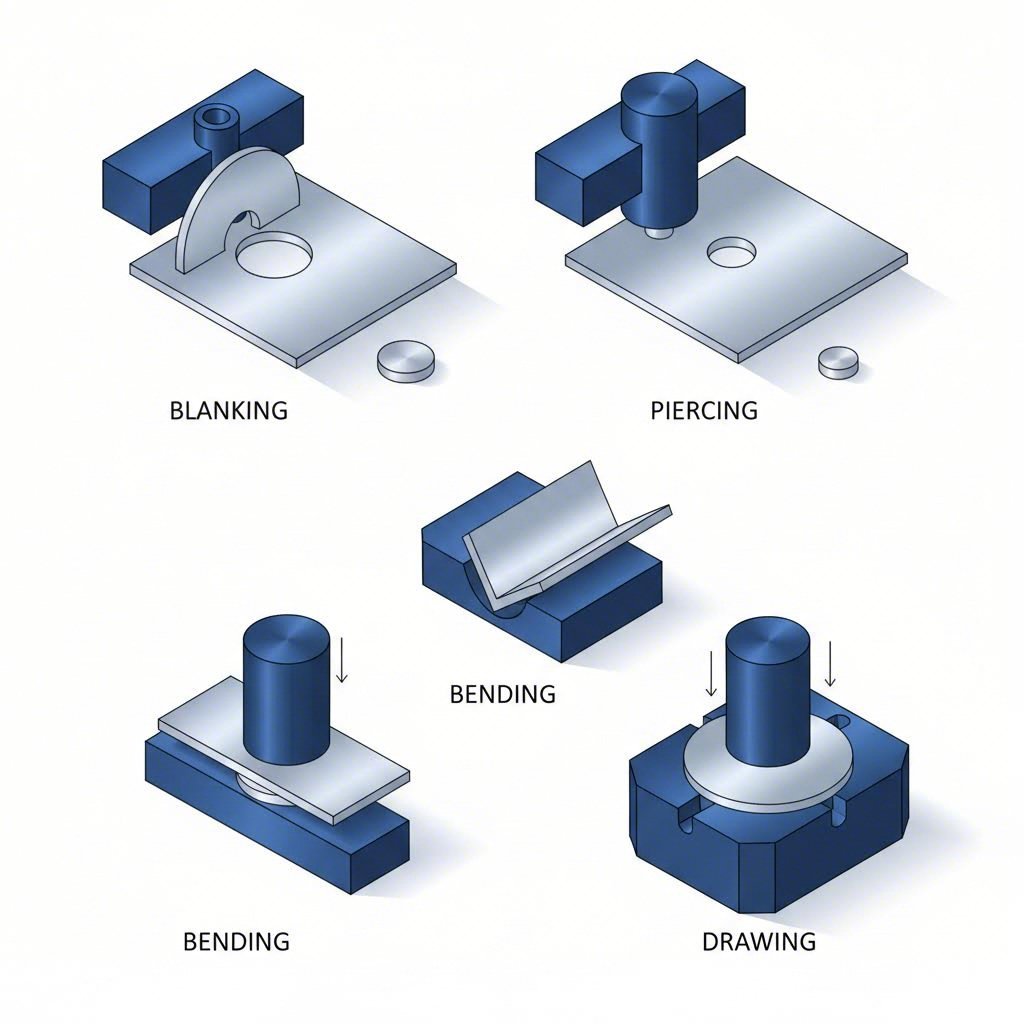

Operações de Corte e Perfuração

Essas duas operações costumam ser confundidas, pois ambas envolvem corte — mas a distinção é significativa para o seu planejamento de produção.

Desbaste corta uma forma plana de chapa metálica, em que a peça recortada torna-se sua peça acabada (ou segue para processamento adicional). Ao realizar o corte de chapas metálicas para arruelas, brutas de engrenagens ou componentes decorativos, a chapa remanescente torna-se resíduo. Segundo a Fox Valley Stamping, o corte é comumente empregado nas indústrias automotiva, aeroespacial e eletrônica para a produção de discos, engrenagens e elementos decorativos.

Perfuração (também chamada de punção) faz o oposto — cria furos ou recortes na sua peça. Nesse caso, o material removido é resíduo, e a chapa restante é o seu produto. A perfuração é amplamente utilizada em:

- Furos de ventilação em invólucros

- Locais para fixação em suportes

- Cortes elétricos em painéis de controle

- Padrões complexos de furos em componentes de sistemas de aquecimento, ventilação e ar-condicionado (HVAC)

A principal diferença? Com o processo de cegamento (blanking), você mantém o material que é removido. Com o processo de perfuração (piercing), você mantém o material que permanece. Parece simples, mas um erro nesse aspecto durante o projeto da estampagem por matriz leva a revisões dispendiosas das ferramentas.

Fundamentos de Dobra e Conformação

Quando sua peça exige ângulos ou curvas — em vez de apenas perfis planos — as operações de dobramento e conformação entram em cena.

Flexão deforma chapas metálicas ao longo de um eixo reto, utilizando uma prensa de estampagem e uma matriz. Um êmbolo aplica força extrema sobre a chapa bruta, gerando configurações angulares em forma de V, em forma de U ou personalizadas. Peças dobradas comuns incluem suportes, componentes de chassis e carcaças utilizadas em aplicações eletrônicas, eletrodomésticos e automotivas.

Existem diversas variações de dobramento:

- dobramento a Ar – A matriz não entra em contato total com a chapa, permitindo ajustes do ângulo mediante controle do folga. Exige menor tonelagem, mas é mais difícil atingir tolerâncias rigorosas.

- Bottoming – Alta pressão força a chapa contra uma matriz em forma de V ajustada, produzindo dobras permanentes e precisas com excelente repetibilidade.

- Bordagem – Dobra as bordas em ângulo de 90 graus ao redor de furos perfurados, criando rebordos lisos em vez de bordas afiadas.

Formação reforma o metal sem cortá-lo — criando características rasas, como nervuras, reforços ou acabamentos decorativos. Ao contrário da estampagem profunda (que abordaremos a seguir), a conformação não gera profundidade significativa. Pense nela como a adição de características na superfície, em vez de criar recipientes tridimensionais.

Técnicas de Estampagem e Estampagem Profunda

É aqui que a prensagem de metais revela seu verdadeiro potencial. As operações de estampagem puxam chapas metálicas planas para formas tridimensionais com profundidade significativa.

Na estampagem padrão desenho , um punção força a chapa metálica para dentro de uma cavidade da matriz, esticando e fazendo fluir o material para corresponder à seção transversal da matriz. Essa técnica produz componentes de paredes finas, painéis de carroceria automotiva, pias de cozinha e carcaças para equipamentos eletrônicos.

Tração profunda leva isso ainda mais longe — criando peças em que a profundidade excede o diâmetro. Imagine produzir uma lata de bebida ou uma carcaça cilíndrica cuja relação altura/largura atinja 2:1 ou até mesmo 3:1. Isso exige configurações especializadas de estampagem com matriz, seleção precisa de materiais e, muitas vezes, várias etapas de repuxo para evitar rasgos.

Quando você deve escolher repuxo em vez de conformação?

- Uso tração profunda quando as peças exigem profundidade significativa (copos, caixas, carcaças cilíndricas)

- Uso formação para adicionar recursos rasos, como abas, nervuras ou detalhes em relevo

Essa distinção afeta diretamente a complexidade das ferramentas, os requisitos de tonelagem da prensa e os custos de produção — portanto, defini-la corretamente já na fase de projeto evita complicações significativas posteriormente.

Relevo e Cunhagem para Detalhes Finos

Quando suas peças necessitam de padrões em relevo, logotipos, letras ou recursos ultra-precisos, matrizes e estampadores entram em ação por meio das operações de relevo e cunhagem.

Reboque estampa um único lado da peça, criando designs em relevo ou entalhados. O metal se deforma para produzir efeitos tridimensionais — placas identificadoras, elementos de marca, reforços estruturais ou padrões decorativos. O alumínio funciona particularmente bem para estampagem em relevo devido à sua excelente ductilidade.

Cunhagem aplica alta pressão simultaneamente a partir de ambos os lados, utilizando dois matrizes complementares. Essa técnica de conformação a frio produz detalhes excepcionalmente finos com deslocamento mínimo de material — pense em moedas, conectores de precisão ou componentes de dispositivos médicos que exigem tolerâncias rigorosas .

A principal diferença entre essas operações é:

- Reboque – Pressão unilateral, cria designs em relevo/entalhados, precisão moderada

- Cunhagem de aço ou outros metais – Pressão bilateral, produz detalhes ultrafinos, superfícies resistentes a impacto e abrasão

A conformação por cunhagem normalmente exige prensas de maior tonelagem, mas oferece qualidade superficial superior e precisão dimensional — tornando-a ideal para componentes de precisão em eletrônicos, dispositivos médicos e produtos de consumo.

Guia de Comparação de Operações de Estampagem

A escolha da operação adequada depende dos requisitos da peça, do material e dos objetivos de produção. Esta tabela comparativa ajuda você a associar as operações às respectivas aplicações:

| Nome da Operação | Descrição | Aplicações típicas | Intervalo de Espessura do Material |

|---|---|---|---|

| Desbaste | Recorta formas planas a partir de chapas; o recorte torna-se a peça | Arruelas, discos, engrenagens, componentes decorativos | 0,005" – 0,250" |

| Perfuração/Punção | Cria furos ou recortes; a chapa remanescente é a peça | Furos de ventilação, locais para fixadores, recortes elétricos | 0,005" – 0,188" |

| Flexão | Deforma metal ao longo de um eixo reto para criar ângulos | Suportes, chassis, carcaças, estruturas | 0,010" – 0,375" |

| Formação | Remodela metal sem cortar; adiciona recursos rasos | Acabamentos decorativos, painéis reforçados, nervuras | 0,010" – 0,250" |

| Desenho | Puxa o metal para formas tridimensionais com profundidade | Painéis de carroceria automotiva, pias, carcaças eletrônicas | 0,015" – 0,125" |

| Tração profunda | Cria peças em que a profundidade excede o diâmetro (razão 2:1 ou superior) | Latas, carcaças cilíndricas, copos, tubos | 0,010" – 0,100" |

| Reboque | Estampagem unilateral para designs em relevo/imersos | Placas identificadoras, marcação de produtos, relevos estruturais | 0,010" – 0,125" |

| Cunhagem | Estampagem bilateral de alta pressão para detalhes finos | Conectores, arruelas de precisão, peças decorativas | 0,005" – 0,062" |

Compreender essas operações fundamentais fornece a base para avaliar abordagens de estampagem mais complexas. Mas como os fabricantes combinam essas operações de forma eficiente para produção em grande volume? É aí que entram os diferentes tipos de matrizes — cada um oferecendo vantagens específicas, conforme a complexidade da peça e os requisitos de produção.

Estampagem progressiva versus estampagem por transferência versus estampagem com matriz composta

Você já domina as operações de estampagem — corte, perfuração, dobramento e conformação profunda. Mas surge a pergunta que distingue uma produção eficiente de tentativas e erros dispendiosas: qual tipo de matriz você deve utilizar para combinar essas operações?

A resposta depende da complexidade da sua peça, do volume de produção e do seu orçamento. Vamos analisar as três principais abordagens de máquinas de estampagem para que você possa tomar decisões informadas para o seu próximo projeto.

Estampagem com Matriz Progressiva para Produção Contínua

Imagine uma única tira de metal entrando em uma prensa e saindo como peças acabadas — centenas por minuto — sem jamais ser manipulada entre as operações. É exatamente isso que a estampagem com matriz progressiva realiza.

As matrizes progressivas consistem em múltiplas estações dispostas em sequência, cada uma executando uma operação específica à medida que a tira metálica avança pela prensa. A tira permanece conectada durante todo o processo, sendo deslocada uma estação adiante a cada golpe da prensa, enquanto simultaneamente são realizadas operações em todas as estações. Segundo a Durex Inc., essa configuração permite alta eficiência e garante uniformidade em todos os componentes produzidos.

Eis o que torna as matrizes progressivas excepcionais para produção em grande volume :

- Velocidade – Várias operações ocorrem simultaneamente a cada curso da prensa

- Consistência – As peças permanecem alinhadas durante todo o processo, garantindo tolerâncias rigorosas

- Adequado à automação – A manipulação mínima das peças entre operações reduz os custos com mão de obra

- Escalabilidade – Uma vez em operação, essas matrizes podem produzir milhões de peças idênticas

Qual é a contrapartida? As matrizes progressivas exigem custos mais elevados inicialmente, tanto para projeto quanto para ferramental. Sua estrutura intrincada requer planejamento minucioso e engenharia de precisão. Contudo, conforme observa a Larson Tool, o custo por peça diminui significativamente em grandes séries de produção — tornando essa opção altamente econômica para projetos de longo prazo.

As aplicações ideais incluem suportes e presilhas automotivos, conectores eletrônicos e quaisquer peças de pequeno a médio porte produzidas em quantidades superiores a 50.000 unidades.

Sistemas de Matriz de Transferência para Geometrias Complexas

O que acontece quando sua peça é grande demais para permanecer conectada à tira — ou exige operações que as matrizes progressivas simplesmente não conseguem realizar? É aí que entram as matrizes de transferência.

Diferentemente dos sistemas progressivos, nos quais as peças permanecem presas à tira, as matrizes de transferência utilizam sistemas mecânicos de transferência para mover peças individuais entre estações. Cada estação executa sua operação designada e, em seguida, transfere a peça para a próxima estação para processamento adicional.

Essa independência oferece vantagens significativas para prensas de estampagem que lidam com conjuntos complexos:

- Capacidade para peças maiores – Sem restrições de tamanho decorrentes da largura da tira

- Geometrias 3D complexas – As peças podem ser invertidas, giradas ou reposicionadas entre estações

- Integração de conformação profunda (deep drawing) – Múltiplas operações de conformação profunda com reposicionamento entre estágios

- Operações de montagem – Alguns sistemas de transferência incorporam etapas de soldagem, fixação ou inserção

As matrizes de transferência envolvem custos mais elevados de ferramental e de preparação devido aos seus sofisticados mecanismos de transferência. São mais adequadas para séries de produção médias a altas, nas quais a versatilidade e a capacidade de processar peças complexas justificam o investimento. Setores como o aeroespacial e o de máquinas pesadas dependem fortemente desta tecnologia de estampagem para a produção de grandes componentes estruturais.

Os processos controlados de transferência mantêm alta precisão, garantindo que cada componente atenda a rigorosos padrões de qualidade — fator crítico na fabricação de peças essenciais à segurança.

Matrizes Compostas para Operações Simultâneas

Às vezes, o simples é melhor. As matrizes compostas realizam múltiplas operações — tipicamente corte e perfuração — em um único golpe da prensa.

Em vez de se deslocar por estações sequenciais, a peça-bruta é submetida a todas as operações simultaneamente. O projeto da matriz combina elementos de corte e conformação, de modo que um único golpe da prensa completa a peça. Essa integração reduz significativamente o tempo de produção e aumenta a produtividade, eliminando diversas etapas de manuseio.

As matrizes compostas destacam-se em cenários específicos:

- Peças planas com recursos internos – Arruelas com furos centrais, suportes com recortes para fixação

- Produção em volumes menores – Quando o investimento em uma matriz progressiva não é justificado

- Geometrias mais simples – Peças sem dobras complexas ou estampagens profundas

- Projetos com prazo curto – Tempos mais rápidos de projeto e fabricação da matriz

Prensas de estampagem metálica que operam com matrizes compostas normalmente produzem peças com excelente qualidade de borda e concentricidade, uma vez que todas as operações ocorrem em um único golpe alinhado. A estrutura mais simples da matriz também significa menor necessidade de manutenção — inspeções regulares dos componentes de corte e perfuração garantem precisão contínua e longevidade.

A limitação? As matrizes compostas não são adequadas para peças complexas em 3D ou para volumes extremamente altos, nos quais matrizes progressivas ofereceriam melhor custo por peça.

Selecionar o Tipo de Matriz de Acordo com os Requisitos de Produção

Escolher o tipo certo de matriz não se trata apenas da geometria da peça — trata-se de equilibrar o investimento inicial com os custos de produção a longo prazo. Utilize este quadro decisório para orientar sua seleção:

| Critérios | Ferramenta de cunho progressivo | Molde de Transferência | Molde composto |

|---|---|---|---|

| Complexidade da Parte | Médio a alto (múltiplas características) | Alto (grandes, em 3D, estampagens multiestágio) | Baixo a médio (planas, com recortes) |

| Adequação ao Volume de Produção | Alto volume (50.000+ peças) | Volume médio a alto (10.000+) | Volume baixo a médio (1.000–50.000) |

| Custo de Ferramental | Alto (projeto complexo com múltiplas estações) | Maior (mecanismos de transferência + matrizes) | Menor (projeto mais simples de estação única) |

| Tempo de ciclo | Mais rápido (todas as estações operam por golpe) | Moderado (tempo de transferência entre estações) | Rápido (conclusão em um único golpe) |

| Melhores Aplicações | Conectores pequenos, suportes, grampos e componentes eletrônicos | Painéis grandes, carcaças profundamente estampadas e estruturas aeroespaciais | Arruelas, suportes simples e componentes planos com furos |

Ao avaliar máquinas de estampagem para o seu projeto, considere esta orientação prática:

- Escolha matrizes progressivas quando você precisa de velocidade, alto volume e pode amortizar os custos de ferramental em grandes séries de produção

- Escolha matrizes de transferência quando o tamanho ou a complexidade da peça excedem as limitações baseadas em tira ou quando são necessárias múltiplas etapas de estampagem profunda

- Escolha matrizes compostas quando o orçamento para ferramental é limitado, os volumes são moderados e as peças permanecem relativamente simples

A escolha do tipo de matriz afeta diretamente também os seus requisitos de equipamentos. Matrizes progressivas e compostas normalmente operam em prensas de estampagem padrão, enquanto os sistemas de matrizes de transferência exigem prensas especializadas com mecanismos de transferência integrados — o que aumenta as considerações relativas ao investimento em equipamentos de capital.

Compreender essas distinções ajuda você a se comunicar de forma eficaz com parceiros de estampagem e a tomar decisões informadas sobre investimentos em ferramental. Contudo, a seleção da matriz é apenas uma parte da equação — a própria prensa desempenha um papel igualmente crítico na obtenção de resultados de qualidade.

Tipos de Prensa de Estampagem e Critérios de Seleção

Então você selecionou o tipo certo de matriz para sua peça — mas e quanto à própria prensa? A prensa de estampagem metálica que você escolher determina a velocidade com que poderá operar, a quantidade de força que poderá aplicar e o grau de precisão com que controlará o processo de conformação.

Pense nisso desta forma: sua matriz é a receita, mas a prensa é o forno. Mesmo a melhor receita falha com equipamentos inadequados. Vamos explorar os três principais tipos de prensas e como associá-los às suas exigências de produção.

Velocidade e Eficiência da Prensa Mecânica

Quando a velocidade de produção é sua prioridade, as prensas mecânicas oferecem desempenho superior. Essas máquinas utilizam um volante para armazenar energia rotacional, liberando-a por meio de um virabrequim ou mecanismo de engrenagem excêntrica para impulsionar o êmbolo para baixo com uma força considerável.

Estes são os fatores que tornam a prensa mecânica de estampagem metálica a principal opção para produção em alta escala:

- Taxas de curso – Capazes de 20 a mais de 1.500 cursos por minuto, dependendo do tamanho e da configuração

- Comprimento fixo de curso – O êmbolo percorre uma distância predeterminada em cada ciclo, garantindo consistência

- Faixa de tonelagem – Normalmente de 20 a mais de 6.000 toneladas, com a maioria das prensas de produção situada entre 100 e 1.500 toneladas

- Eficiência energética em alta velocidade – O momento de inércia do volante reduz o consumo de energia durante a operação contínua

De acordo com Prensas San Giacomo , as prensas mecânicas realizam sua ação de estampagem por meio da energia armazenada e liberada pelo volante — tornando-as mais adequadas para ambientes de produção em maior volume, onde a consistência dos ciclos é mais importante do que o controle variável de força.

A desvantagem? As prensas mecânicas exercem sua força máxima apenas em um ponto específico do curso (ponto morto inferior). Isso limita a flexibilidade ao executar operações que exigem pressão constante ao longo de todo o processo de conformação. São ideais para corte, perfuração e conformação rasa — mas apresentam dificuldades em aplicações de estampagem profunda.

Vantagens do controle hidráulico de força nas prensas

E se suas peças exigirem pressão contínua durante todo o curso? Ou se você estiver trabalhando com materiais de alta resistência que demandam controle preciso de força? As prensas hidráulicas resolvem esses desafios.

Em vez de acoplamentos mecânicos, as prensas hidráulicas utilizam cilindros preenchidos com fluido sob pressão para gerar força. Essa diferença fundamental confere diversas vantagens exclusivas a uma máquina de estampagem de aço destinada a aplicações exigentes:

- Carga nominal total em qualquer ponto do curso – Diferentemente das prensas mecânicas, as hidráulicas fornecem força máxima em qualquer ponto do deslocamento do êmbolo

- Regulação de velocidade variável – Os operadores podem ajustar independentemente a velocidade de aproximação, a velocidade de trabalho e a velocidade de retorno

- Capacidade de Tonnagem – Faixas de 20 a mais de 10.000 toneladas para aplicações pesadas

- Flexibilidade de curso – O comprimento do curso é ajustável para se adaptar a diferentes profundidades de peça, sem necessidade de alterações mecânicas

- Capacidade de permanência sob carga – O êmbolo pode manter sua posição sob pressão — essencial para determinadas operações de conformação

Como observa a Eigen Engineering, as prensas hidráulicas são mais lentas do que outros tipos, mas oferecem consistência e adaptabilidade que se revelam inestimáveis na produção de peças metálicas estampadas complexas.

A prensa de aço destaca-se em aplicações de conformação profunda, nas quais o material necessita de tempo para fluir para as cavidades das matrizes. Painéis automotivos complexos, pias de cozinha e carcaças cilíndricas frequentemente exigem sistemas hidráulicos capazes de manter a pressão enquanto o metal assume gradualmente sua forma.

Programabilidade da Prensa Servoacionada

Imagine combinar a velocidade das prensas mecânicas com a flexibilidade das prensas hidráulicas — e, em seguida, adicionar inteligência programável. Essa é a vantagem da prensa servoacionada.

As máquinas servoacionadas para estampagem de metais utilizam avançados motores servo para controlar diretamente o movimento do êmbolo. Ao contrário das prensas mecânicas, que possuem perfis de curso fixos, ou das hidráulicas, limitadas pelo comportamento dos fluidos, as prensas servo oferecem programabilidade total em todo o ciclo de conformação.

O que significa movimento programável na prática?

- Perfis de curso personalizáveis – Programar diferentes velocidades e tempos de permanência em vários pontos do curso

- Posicionamento preciso – Alcançar precisão dentro de 0,001" ao longo de todo o curso

- Regeneração de energia – Motores servo recuperam energia durante o curso de retorno, reduzindo o consumo total em 30–50%

- Mudança Rápida – Armazenar e recuperar perfis de movimento para diferentes peças sem ajustes mecânicos

- Redução de ruído – Perfis de movimento mais suaves eliminam o ruído de impacto comum em prensas mecânicas

Segundo dados do setor, a tecnologia das máquinas prensas para estampagem de metais evoluiu drasticamente desde que as prensas servo entraram na indústria manufatureira no início do século XXI. Essas máquinas destacam-se em trabalhos de precisão — eletrônicos, dispositivos médicos e componentes automotivos de alta gama, onde a qualidade prevalece sobre a velocidade bruta.

A consideração? As prensas servo normalmente têm custos iniciais mais elevados do que sistemas mecânicos comparáveis. No entanto, as economias de energia, a redução do desgaste das matrizes e as melhorias na qualidade frequentemente justificam o investimento para operações que exigem precisão ou que alteram com frequência as séries de produção.

Cálculo da Tonelagem Necessária da Prensa

Selecionar o tipo certo de prensa é apenas metade da equação. Você também precisa de tonelagem suficiente — capacidade de força — para concluir com sucesso suas operações de estampagem.

Os requisitos de tonelagem da prensa dependem de diversos fatores:

- Tipo e Espessura do Material – Materiais de maior resistência e espessuras maiores exigem mais força

- Tipo de operação – O corte (blanking) exige uma força diferente daquela necessária para embutimento (drawing) ou conformação (forming)

- Perímetro ou área da peça – Comprimentos maiores de corte ou áreas maiores de conformação aumentam as necessidades de tonelagem

- Fator de segurança – A prática industrial recomenda acrescentar 20–30% acima dos requisitos calculados

Para operações de corte (blanking) e perfuração (piercing), utilize esta fórmula:

Tonelagem = (Perímetro × Espessura do Material × Resistência ao Cisalhamento) ÷ 2000

Por exemplo, o corte de um círculo de 4" de diâmetro em aço-macio com espessura de 0,060" (resistência ao cisalhamento ≈ 50.000 psi):

- Perímetro = π × 4" = 12,57"

- Tonelagem = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 toneladas

- Com fator de segurança de 25% = aproximadamente 24 toneladas necessárias

Operações de estampagem profunda exigem cálculos diferentes, com base no diâmetro da chapa inicial, no diâmetro do punção e nas propriedades do material. Peças complexas frequentemente requerem software de simulação para prever com precisão os requisitos de tonelagem — especialmente quando múltiplas operações ocorrem simultaneamente.

Ao avaliar máquinas de estampagem metálica para sua instalação, certifique-se sempre de que a capacidade de tonelagem exceda os requisitos calculados. Operar uma prensa na capacidade máxima ou próximo dela acelera o desgaste e reduz a precisão, enquanto equipamentos subdimensionados simplesmente não conseguirão concluir a operação de conformação.

Compreender as capacidades da prensa ajuda-o a associar adequadamente o equipamento às aplicações. Contudo, a prensa e a matriz são apenas parte da equação — o material que está sendo conformado desempenha um papel igualmente crítico na obtenção de resultados de qualidade.

Guia de Seleção de Materiais para Aplicações de Estampagem

Você já dispõe da prensa adequada, do tipo certo de matriz e de uma sólida compreensão das operações de estampagem. Mas aqui surge uma pergunta que pode determinar o sucesso ou o fracasso do seu projeto: qual metal para estampagem você deve realmente utilizar?

A seleção de materiais não se trata de escolher a opção mais cara — trata-se de associar as propriedades do material à sua aplicação específica. A escolha incorreta leva a trincas, retorno elástico excessivo ou peças que falham em serviço. A escolha correta? Ciclos de produção contínuos e peças que desempenham exatamente conforme projetado.

Vamos explorar como diferentes materiais para estampagem metálica se comportam durante a conformação — e quando utilizar cada um deles.

Seleção de Grau de Aço para Peças Estruturais

O aço carbono continua sendo o material mais utilizado na estampagem de metais. É acessível, amplamente disponível e oferece um excelente equilíbrio entre conformabilidade e resistência. No entanto, nem todos os graus de aço são iguais.

Ao selecionar aço para estampagem, você está lidando com uma troca fundamental: conformabilidade versus resistência. Aços de baixo teor de carbono (como os graus 1008 ou 1010) dobram e são conformados facilmente, mas apresentam resistência à tração modesta. Graus de aço com teor mais elevado de carbono oferecem melhor desempenho estrutural, mas resistem à deformação — aumentando o risco de trincas durante conformações agressivas.

Veja como diferentes graus de aço carbono se comportam:

- Aço carbono de baixo teor (0,05–0,15% de carbono) – Excelente ductilidade, ideal para estampagem profunda e dobras complexas. Comum em suportes automotivos e carcaças de eletrodomésticos.

- Aço carbono de médio teor (0,25–0,50% de carbono) – Equilíbrio entre resistência e conformabilidade. Adequado para componentes estruturais que exigem conformação moderada.

- Aços de alta resistência com baixa liga (HSLA) – Resistência aprimorada com conformabilidade aceitável. Utilizado em estruturas de segurança automotiva onde a redução de peso é relevante.

O aço galvanizado merece menção especial. De acordo com o guia de materiais da Tenral, revestimentos galvanizados (com espessura ≥ 8 μm) oferecem proteção básica contra corrosão, mantendo a conformabilidade da base de aço carbono — tornando-o ideal para peças estruturais sensíveis ao custo, como suportes do chassi de veículos e painéis de eletrodomésticos.

Desafios e Soluções na Estampagem de Alumínio

Quando o projeto leve é essencial, a estampagem de alumínio torna-se a solução preferida. Peças estampadas em alumínio pesam aproximadamente um terço das respectivas peças em aço — uma vantagem significativa para aplicações automotivas, aeroespaciais e em eletrônicos de consumo.

No entanto, o processo de estampagem de alumínio apresenta desafios específicos que surpreendem fabricantes inexperientes:

- Retorno elástico – O menor módulo de elasticidade do alumínio faz com que as peças "retornem" parcialmente à sua forma original após a conformação. As matrizes devem ser projetadas para superdobrar, compensando essa recuperação elástica.

- Tendência à galling – O alumínio pode aderir às superfícies das ferramentas, causando defeitos na superfície. A lubrificação adequada e os revestimentos para matrizes são essenciais.

- Encruamento por deformação – Diferentemente do aço, o alumínio sofre encruamento rápido durante a conformação. Peças complexas podem exigir recozimento intermediário entre as etapas de conformação.

Apesar desses desafios, as peças estampadas em alumínio oferecem benefícios marcantes. A liga 6061-T6, por exemplo, apresenta excelente condutividade térmica (ideal para dissipadores de calor), boa resistência à corrosão e formabilidade aceitável para estampagens moderadas e dobras. Uma empresa de telecomunicações obteve 25% de melhoria na dissipação de calor e 18% de redução nos custos de produção ao substituir o cobre pela liga de alumínio em dissipadores de calor para estações-base 5G.

Para aplicações leves que exigem precisão, as ligas de alumínio continuam incomparáveis — desde que se leve em conta suas características únicas de conformação no projeto das matrizes.

Comportamento de encruamento do aço inoxidável

A estampagem de aço inoxidável exige atenção cuidadosa ao encruamento — o fenômeno pelo qual o metal se torna mais resistente e mais duro à medida que sofre deformação. Errar nesse ponto pode levar ao trincamento das peças ainda durante a produção. Acertar, por sua vez, permite produzir componentes resistentes à corrosão que superam, em durabilidade, alternativas convencionais por anos.

A chave está em compreender como o teor de níquel afeta a taxa de encruamento. Como explica o guia técnico da Ulbrich:

- Tipo 301 (6–8% de níquel) – Alta taxa de encruamento. Ganha resistência significativa durante a conformação, tornando-o excelente para operações de dobramento, nas quais a resistência final da peça é fundamental. Contudo, é mais propenso ao trincamento durante estampagens profundas.

- Tipo 304 (8–10,5% de níquel) – Encruamento moderado. Oferece um bom equilíbrio entre conformabilidade e resistência. É a classe mais comumente especificada para aplicações gerais de estampagem em aço inoxidável.

- Tipo 305 (10–13% de níquel) – Baixa taxa de encruamento. Ideal para operações de estampagem profunda e cunhagem, nas quais o material precisa fluir sem aumentos rápidos de resistência.

A estrutura granular também influencia o sucesso da estampagem em aço inoxidável. Grãos grossos causam defeitos superficiais do tipo "casca de laranja" durante a operação de embutimento — uma textura indesejável que lembra a casca de citros. Estruturas de grão mais fino melhoram tanto o acabamento superficial quanto a ductilidade.

Com resistência à tração ≥515 MPa e resistência à neblina salina ≥48 horas, o aço inoxidável 304 continua sendo o padrão para carcaças de equipamentos médicos, componentes para processamento de alimentos e terminais de carregamento para veículos de nova energia (EV), onde a resistência à corrosão é imprescindível.

Cobre e Latão para Componentes Elétricos

Quando a condutividade elétrica orienta seu projeto, as ligas de cobre e latão oferecem desempenho incomparável. Esses materiais fluem excelentemente durante as operações de estampagem, ao mesmo tempo que fornecem as propriedades elétricas e térmicas exigidas pelos dispositivos eletrônicos.

Cobre oferece condutividade de até 98% — tornando-o essencial para contatos elétricos, conectores e terminais. Sua excelente ductilidade permite a estampagem em microcontatos para lâminas de cartão SIM de smartphones e terminais de sensores industriais. A desvantagem? O cobre é relativamente caro e mais macio do que alternativas em aço.

Bronze (liga cobre-zinco) oferece uma alternativa econômica com excelente usinabilidade. O latão H62, com dureza ≥HB80, é estampado limpa e precisamente, sem necessidade de processamento secundário — reduzindo os custos de produção de componentes em alta escala. Aplicações comuns incluem:

- Componentes de cilindros de fechaduras inteligentes

- Conexões de ar-condicionado automotivo

- Ferragens decorativas

- Acessórios de encanamento

Segundo estudos de caso da indústria, o latão pode substituir o cobre puro em muitas aplicações onde a condutividade máxima não é crítica — proporcionando uma redução de 22% nos custos de processamento, mantendo ao mesmo tempo um desempenho elétrico aceitável.

Ambos os materiais se destacam em operações de conformação devido à sua ductilidade inerente. A estampagem com matriz progressiva funciona particularmente bem com cobre e latão, pois sua maleabilidade permite produção contínua em alta velocidade, sem os problemas de fragilidade comuns em materiais mais duros.

Propriedades dos Materiais que Afetam a Estampabilidade

Independentemente do metal escolhido, quatro propriedades do material determinam o sucesso da estampagem:

- DUPLICIDADE – Quanto o material pode se alongar antes de fraturar. Maior ductilidade permite estampagens profundas e dobras complexas.

- Limite de Escoamento – A tensão na qual começa a deformação permanente. Menor limite de escoamento significa conformação mais fácil, mas possivelmente peças finais menos resistentes.

- Taxa de endurecimento por trabalho – Com que rapidez o material se torna mais resistente durante a deformação. Taxas baixas favorecem a embutimento; taxas altas favorecem a dobragem, onde a resistência final é importante.

- Estrutura de Grãos – Grãos mais finos geralmente melhoram a conformabilidade e o acabamento superficial. Grãos mais grossos podem causar defeitos superficiais e reduzir a ductilidade.

Compreender essas propriedades ajuda você a prever como os materiais se comportarão durante a estampagem — e a evitar falhas de produção onerosas.

Comparação de Materiais para Estampagem de Metais

Esta tabela comparativa resume as principais características para orientar sua seleção de material:

| Tipo de Material | Classificação de conformabilidade | Aplicações típicas | Considerações especiais |

|---|---|---|---|

| Aço de Baixo Carbono | Excelente | Suportes automotivos, carcaças de eletrodomésticos, componentes conformados por embutimento profundo | Requer proteção contra corrosão; opção mais econômica |

| Aço Galvanizado | Boa | Suportes de chassi, painéis de sistemas de aquecimento, ventilação e ar-condicionado (HVAC), caixas externas | O revestimento pode trincar durante dobras severas; prevenção básica contra ferrugem |

| Ligas de Alumínio | Bom a Excelente | Dissipadores de calor, carcaças de equipamentos eletrônicos, peças estruturais leves | Recuperação elástica significativa; requer lubrificação para evitar galling |

| aço inoxidável 304 | Moderado | Equipamentos médicos, processamento de alimentos, terminais de carregamento | Encruamento durante a conformação; requer maior tonelagem |

| aço Inoxidável 305 | Boa | Recipientes estampados a fundo, peças com conformação complexa | Baixa taxa de encruamento, ideal para operações de estampagem profunda |

| Cobre | Excelente | Contatos elétricos, conectores e componentes térmicos | Condutividade mais elevada, mas custo superior; material macio |

| Latão (H62) | Excelente | Componentes de fechaduras, conexões para encanamento e ferragens decorativas | Alternativa econômica ao cobre; excelente usinabilidade |

Selecionar o material adequado é apenas uma parte do desafio. O modo como você projeta sua peça e estrutura seu fluxo de produção determina se essa escolha de material se traduz em uma fabricação bem-sucedida e economicamente viável.

O Fluxo Completo de Estampagem, do Projeto à Produção

Você selecionou o material ideal para sua aplicação. Mas o que acontece a seguir? Como um conceito no papel se transforma em uma peça estampada de precisão saindo da linha de produção?

O processo de estampagem de chapas metálicas envolve muito mais do que simplesmente prensar metal por meio de uma matriz. O sucesso exige um fluxo de trabalho estruturado, no qual cada fase se baseia na anterior — desde as decisões iniciais de projeto, que impactam a complexidade das ferramentas, até os protocolos de inspeção de qualidade que garantem que cada peça atenda às especificações.

Vamos acompanhar toda a jornada, desde o projeto até os componentes finais estampados em chapa metálica.

Princípios de Projeto para Fabricação

Eis uma realidade: cerca de 70% dos custos de fabricação são definidos já na fase de projeto. As decisões tomadas no papel determinam diretamente a complexidade das ferramentas, a eficiência da produção e, em última instância, seu custo por peça.

As diretrizes eficazes para o projeto de chapas metálicas concentram-se em criar peças que possam ser realmente produzidas pelos equipamentos de estampagem — de forma consistente e econômica. De acordo com O guia DFM da Five Flute , engenheiros mecânicos devem abordar o projeto de estampagem de chapas metálicas com uma compreensão baseada nos princípios fundamentais de como as operações de conformação afetam a geometria final da peça.

As considerações críticas de DFM incluem:

- Raios de Dobra Mínimos – Manter o raio de curvatura maior ou igual à espessura do material para materiais dúcteis. Para alumínio endurecido, como o 6061-T6, aumentar esse valor para 4× a espessura do material, a fim de evitar trincas.

- Posicionamento de furos – Posicionar os furos a pelo menos 2× a espessura do material das bordas, para evitar abaulamento. Colocar os furos a uma distância de 2,5× a espessura mais o raio de curvatura em relação às linhas de dobra, para evitar distorção.

- Alinhamento com a direção do grão – Orientar as dobras perpendicularmente à direção de laminação do material, sempre que possível. A não observância dessa recomendação pode resultar em trincas, especialmente em metais menos dúcteis.

- Alívio de Dobra – Adicionar recortes no material nos pontos em que as dobras encontram as seções planas, para evitar rasgamento. Buscar uma largura de alívio maior que metade da espessura do material.

De acordo com os padrões Xometry para projeto de estampagem, os diâmetros mínimos de furos dependem do tipo de material: 1,2× a espessura para materiais dúcteis, como o alumínio, mas 2× a espessura para ligas de aço inoxidável de maior resistência.

Essas restrições podem parecer restritivas, mas, na verdade, são libertadoras. Seguir as diretrizes de projeto em chapas metálicas desde o início elimina retrabalhos onerosos posteriormente — e garante que suas peças possam ser fabricadas nas tolerâncias exigidas.

Desenvolvimento e Validação de Ferramental

Assim que seu projeto for aprovado na análise de viabilidade para fabricação (DFM), inicia-se o desenvolvimento do ferramental. Esta fase transforma a geometria da sua peça nos matrizes de precisão que conformarão cada componente.

O processo de desenvolvimento de ferramental normalmente segue estas etapas:

- Engenharia de projeto de matrizes – Engenheiros traduzem a geometria da peça em layouts de estações de matriz, especificando folgas entre punção e matriz, trajetórias de fluxo do material e sequências de conformação. Softwares de simulação por CAE preveem o comportamento do material e identificam possíveis defeitos antes do usinamento do aço.

- Seleção e usinagem de aço para ferramental – Os componentes das matrizes são fabricados a partir de aços-ferramenta temperados, capazes de suportar milhões de ciclos de conformação. Usinagem CNC e eletroerosão por fio (EDM) criam as geometrias precisas necessárias para a produção consistente de peças.

- Montagem e ajuste das matrizes – As matrizes montadas passam por testes iniciais para verificar o fluxo adequado do material, os folgamentos e as dimensões das peças. São realizados ajustes para otimizar as condições de conformação.

- Produção de amostras e validação – As peças iniciais são medidas conforme as especificações. Os dados dimensionais confirmam que a matriz produz peças dentro das tolerâncias antes do início da produção em série.

Como observa a Die-Matic, as ferramentas são fundamentais para um processo de fabricação eficiente, preciso e bem-sucedido. Escolher as matrizes adequadas e colaborar com engenheiros de projeto durante a fase de prototipagem permite validar o processo pretendido antes de se comprometer com as ferramentas definitivas para produção.

Esta fase de validação identifica problemas precocemente — quando as alterações custam centenas de dólares, em vez de dezenas de milhares.

Configuração da Produção e Inspeção do Primeiro Artigo

Com as ferramentas validadas em mãos, a configuração da produção transforma sua célula de manufatura de equipamentos ociosos em um sistema de produção de precisão.

A configuração do processo de chapas metálicas envolve:

- Instalação e Alinhamento do Molde – As matrizes são montadas na prensa com posicionamento preciso. O alinhamento adequado garante conformação consistente em todas as estações e evita desgaste prematuro das ferramentas.

- Carregamento e configuração de alimentação do material – A bobina ou as chapas recortadas são posicionadas para alimentação adequada. Os mecanismos de alimentação são calibrados para avançar o material à distância correta entre os ciclos da prensa.

- Configuração dos parâmetros da prensa – A tonelagem, a velocidade do curso e a altura de fechamento são ajustadas conforme os parâmetros de processo validados. Em prensas servo, pode ser necessário programar perfis de movimento personalizados.

- Inspeção de Peça Inicial (FAI) – As peças produzidas inicialmente passam por uma inspeção dimensional abrangente. As medições são documentadas e comparadas às especificações do desenho.

- Aprovação do processo – Uma vez que a inspeção do primeiro artigo (FAI) confirme que as peças atendem aos requisitos, a produção prossegue com os protocolos de monitoramento estabelecidos.

A inspeção do primeiro artigo merece ênfase especial. De acordo com as melhores práticas do setor, o controle de qualidade na estampagem de metais depende fortemente das características do material bruto, como dureza e espessura — tornando a verificação do material recebido crítica antes do início da produção.

Além da verificação do material, a inspeção do primeiro artigo (FAI) normalmente inclui:

- Medições de dimensões críticas utilizando máquinas de medição por coordenadas (CMM) ou sistemas ópticos

- Avaliação do Acabamento Superficial

- Ensaio de dureza, quando especificado

- Inspeção visual para rebarbas, trincas ou defeitos superficiais

Essa abordagem sistemática garante que os problemas sejam identificados antes que milhares de peças não conformes sejam produzidas.

Alcançando Tolerâncias Apertadas em Peças Estampadas

Quais tolerâncias você realmente consegue atingir com a estampagem de precisão? Essa pergunta é relevante porque as capacidades de tolerância impactam diretamente se a estampagem é adequada à sua aplicação — ou se você precisa recorrer a processos alternativos.

Os padrões de tolerância variam conforme o tipo de operação e o equipamento:

| Tipo de operação | Tolerância Padrão | Tolerância de Precisão | Fatores-chave |

|---|---|---|---|

| Recorte/Perfuração | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Folga da matriz, espessura do material, estado das ferramentas |

| Flexão | ±0,5° angular, ±0,010" linear | ±0,25° angular, ±0,005" linear | Compensação de recuperação elástica, consistência do material |

| Desenho | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Controle do fluxo do material, pressão do segurador da chapa |

| Cunhagem | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Capacidade de prensagem, precisão da matriz, dureza do material |

Vários fatores influenciam se você obterá tolerâncias padrão ou de precisão:

- Tipo de equipamento – Prensas servo com perfis de movimento programáveis normalmente alcançam tolerâncias mais rigorosas do que prensas mecânicas operando na velocidade máxima.

- Qualidade da ferramentaria – Matrizes retificadas com precisão e folgas mais apertadas produzem peças mais precisas, mas exigem manutenção mais frequente.

- Consistência do Material – Variações na espessura ou dureza do material afetam diretamente os resultados dimensionais. Especificar tolerâncias mais rigorosas para o material melhora a consistência das peças.

- Controle de processo – O controle estatístico de processos (CEP) detecta desvios antes que as peças ultrapassem os limites de tolerância.

Para peças de estampagem de precisão que exigem as tolerâncias mais rigorosas, considere especificar operações de cunhagem, nas quais a alta pressão produz dimensões excepcionalmente precisas. Características envolvendo múltiplas dobras normalmente acumulam erros de empilhamento de tolerâncias; portanto, dimensões críticas devem ser referenciadas, sempre que possível, a partir de um único datum.

Compreender essas capacidades de tolerância ajuda você a especificar adequadamente os requisitos. Especificar tolerâncias excessivamente apertadas aumenta os custos devido à redução da velocidade de produção e ao aumento dos requisitos de inspeção. Especificar tolerâncias muito folgadas acarreta riscos de problemas de montagem ou falhas funcionais em serviço.

Fluxo de Trabalho Completo de Estampagem em Chapas Metálicas

Reunindo todos os elementos, segue abaixo o fluxo de trabalho sequencial com as principais considerações em cada fase:

- Projeto da peça e revisão de DFM – Aplicar as diretrizes de projeto para chapas metálicas quanto a raios de dobra, posicionamento de furos e seleção de materiais. Verificar a fabricabilidade antes do investimento em ferramental.

- Cotação e aprovação do ferramental – Obter cotações de ferramental com base no volume de produção, na complexidade da peça e nos requisitos de tolerância. Aprovar os conceitos de projeto da matriz.

- Projeto da matriz e simulação por CAE – Engenheiros desenvolvem projetos detalhados da matriz, com simulações de conformação para prever o comportamento do material e otimizar o layout das estações.

- Fabricação do ferramental – Os componentes da matriz são usinados, tratados termicamente e montados. Os prazos de entrega normalmente variam entre 4 e 12 semanas, conforme a complexidade.

- Teste e ajuste da matriz – Amostras iniciais são produzidas e medidas. As matrizes são ajustadas para atingir as dimensões-alvo e a qualidade superficial.

- Inspeção e aprovação do primeiro artigo – Documentos abrangentes de inspeção confirmam que as peças atendem às especificações. A aprovação do cliente autoriza a produção.

- Ampliação da Produção – Os parâmetros do processo são fixados e a produção é iniciada com protocolos estabelecidos de monitoramento da qualidade.

- Controle de qualidade contínuo – Monitoramento por CEP (Controle Estatístico de Processos), inspeções periódicas e manutenção das matrizes garantem qualidade consistente ao longo das séries de produção.

Essa abordagem estruturada transforma a conformação de chapas metálicas de uma arte em uma ciência repetível — na qual a qualidade é projetada desde o início, em vez de ser verificada apenas ao final.

No entanto, mesmo com o melhor fluxo de trabalho, problemas podem ocorrer. Compreender os defeitos mais comuns e como evitá-los mantém sua produção funcionando sem interrupções — e seus clientes satisfeitos.

Estratégias de Controle de Qualidade e Prevenção de Defeitos

Mesmo com um fluxo de trabalho perfeitamente projetado, peças estampadas ainda podem apresentar problemas. Trincas surgem onde não deveriam. As bordas ficam ásperas. As peças retornam à angulação incorreta após a conformação. Isso soa familiar?

A diferença entre uma operação de estampagem lucrativa e uma operação onerosa muitas vezes reside na compreensão do motivo pelo qual os defeitos ocorrem — e na prevenção desses defeitos antes que eles aconteçam. Vamos explorar os problemas mais comuns que afetam componentes metálicos estampados, bem como as estratégias que mantêm a produção funcionando sem interrupções.

Previsão e Compensação de Retorno Elástico

Eis uma realidade frustrante: toda peça metálica dobrada tende a se endireitar novamente. Esse retorno elástico — denominado 'retorno elástico' ou 'springback' — ocorre porque o metal retém parte da deformação elástica após a conformação. Quando a prensa é liberada, a peça retorna parcialmente à sua forma plana original.

O retorno elástico torna-se especialmente problemático em:

- Materiais de Alta Resistência – Aços avançados de alta resistência e ligas de alumínio apresentam maior recuperação elástica do que o aço-macio

- Raios de dobra grandes – Curvas mais suaves armazenam mais energia elástica, aumentando a recuperação elástica

- Materiais mais finos – Menos material para resistir às forças de recuperação elástica

Como os fabricantes compensam? As matrizes para estampagem de aço são projetadas para dobrar excessivamente as peças além do ângulo-alvo. Quando ocorre a recuperação elástica, a peça relaxa até atingir a posição final correta. Para aplicações de alta precisão, softwares de simulação CAE preveem o comportamento da recuperação elástica durante o projeto da matriz — permitindo que os engenheiros calculem com exatidão os ângulos de compensação antes mesmo de usinar qualquer aço para ferramentas.

As modernas prensas servo adicionam outra camada de controle. Tempos de permanência programáveis na parte inferior do curso permitem que o material "assente" antes da liberação, reduzindo a recuperação elástica. Essa abordagem revela-se particularmente eficaz para componentes estampados em aço que exigem tolerâncias angulares rigorosas.

Prevenção de Rugosidades e Rasgos

Rugosidades e rasgos representam modos de falha opostos — no entanto, frequentemente compartilham a mesma causa raiz: controle inadequado do fluxo do material.

Enrugamento ocorre quando a chapa metálica enrugue sob tensão compressiva durante operações de estampagem. Imagine empurrar uma toalha de mesa para dentro de uma tigela — sem restrição adequada, ela se amontoa. Na estampagem, isso acontece quando a pressão do segurador da chapa é muito baixa ou quando a geometria da matriz permite compressão não suportada.

Rasgamento (também chamado de trinca) ocorre quando o material se estica além de seus limites. De acordo com Pesquisas sobre simulação de estampagem , as trincas resultam de estrangulamento localizado, no qual o material se torna excessivamente fino — fenômeno particularmente comum em geometrias complexas e com materiais de alta resistência.

As causas e soluções para cada tipo de defeito:

- Causas de enrugamento – Pressão insuficiente do segurador da chapa, excesso de material nas áreas de estampagem, folga inadequada entre matriz e punção

- Prevenção de enrugamento – Aumentar a força do segurador da chapa, otimizar o tamanho e a forma da chapa, adicionar nervuras de estampagem (draw beads) para controlar o fluxo de material

- Causas de trinca – Pressão excessiva do segurador da chapa restringindo o escoamento, propriedades inadequadas do material, dimensões incorretas da chapa, ferrugem ou danos nas superfícies das ferramentas

- Prevenção de rasgos – Reduzir a pressão do segurador da chapa, selecionar materiais com faixas maiores entre resistência ao escoamento e resistência à tração, verificar a geometria da chapa por meio de simulação, manter as superfícies das ferramentas em bom estado

Percebe a contradição? Pressão insuficiente do segurador da chapa causa enrugamento. Pressão excessiva causa rasgos. Encontrar o ponto ideal exige compreensão do material e da geometria específicos — razão pela qual a simulação revela-se inestimável para peças estampadas complexas.

Controle de rebarbas e qualidade das bordas

Rebarbas — essas bordas elevadas deixadas após o corte ou perfuração — podem parecer pequenas inconveniências. Contudo, geram problemas reais: interferência na montagem, riscos à segurança dos operadores e desgaste acelerado em componentes acoplados.

A formação de rebarbas depende de diversos fatores:

- Folga da Matriz – Folga excessiva permite que o material flua para dentro das lacunas, em vez de sofrer cisalhamento limpo

- Afiação da ferramenta – Bordas de corte desgastadas deformam o material em vez de cortá-lo

- Propriedades do material – Materiais dúcteis tendem a formar rebarbas maiores do que graus mais duros

- Alinhamento entre punção e matriz – O desalinhamento gera carga irregular e formação irregular de rebarbas

As estratégias de prevenção concentram-se na manutenção das ferramentas e no projeto adequado. A folga ideal entre punção e matriz normalmente varia de 5 a 10% da espessura do material para aço — folgas menores produzem bordas mais limpas, mas aceleram o desgaste da matriz. Inspeções regulares das bordas de corte detectam o desgaste antes que as rebarbas se tornem problemáticas.

Para aplicações que exigem bordas livres de rebarbas, operações secundárias como jateamento, acabamento vibratório ou desburragem de precisão podem ser necessárias. Contudo, essas operações aumentam os custos — tornando o projeto adequado da matriz e sua manutenção a abordagem preferida para a otimização do projeto de estampagem.

Manutenção da Matriz para Qualidade Consistente

Suas matrizes são instrumentos de precisão — e, como qualquer ferramenta de precisão, desgastam-se. Compreender como o desgaste das ferramentas afeta a qualidade do metal estampado ajuda você a planejar programas de manutenção que previnam defeitos, em vez de reagirem a eles.

O desgaste das ferramentas manifesta-se de maneira previsível:

- Afiamento da borda de corte – Aumenta a formação de rebarbas e exige maior tonelagem na prensa

- Gripagem superficial – Aderência do material nas faces da matriz causa arranhões e marcas de arrasto nas peças

- Deriva geométrica – O desgaste nas superfícies de conformação altera gradualmente as dimensões das peças

- Degradação do revestimento – Os revestimentos protetores desgastam-se, acelerando a degradação do metal base

Segundo as orientações de qualidade da Manor Tool, a manutenção adequada envolve inspeção, lubrificação, limpeza e substituição periódicas dos equipamentos, conforme necessário. Com uma manutenção consistente, você amplia a vida útil das ferramentas e minimiza o risco de estampagem de baixa qualidade.

Programas eficazes de manutenção de matrizes incluem:

- Inspeções programadas com base na contagem de golpes, em vez de tempo cronológico

- Medições documentadas de desgaste para acompanhar as alterações dimensionais ao longo das séries de produção

- Afiamento preventivo antes que as arestas de corte se degradem além dos pontos recuperáveis

- Monitoramento do lubrificante para garantir a formação adequada de filme entre as ferramentas e as peças trabalhadas

A economia favorece a prevenção. Reafiar um punção custa uma fração do valor de sua substituição — e identificar o desgaste precocemente evita os custos com refugos associados à produção fora das tolerâncias especificadas.

Como a simulação por CAE previne defeitos

Por que esperar até a produção para descobrir problemas? A simulação moderna por CAE prevê defeitos antes mesmo de qualquer aço para ferramentas ser usinado — economizando semanas de tempo de ajuste e milhares em modificações de ferramentas.

De acordo com Pesquisa sobre simulação por CAE , a simulação do processo de conformação exige uma configuração cuidadosa para garantir resultados realistas — incluindo modelagem precisa do material, condições de contorno adequadas e definições apropriadas de contato e atrito.

A simulação identifica problemas potenciais, incluindo:

- Zonas de afinamento propensas a rasgar durante a conformação

- Áreas de compressão suscetíveis a enrugamento

- Magnitude do retorno elástico (springback), exigindo compensação na matriz

- Padrões de fluxo de material que afetam as dimensões finais da peça

O investimento em simulação gera retornos ao longo de toda a produção. Matrizes projetadas com orientação por simulação normalmente exigem menos iterações de ajuste (tryout), atingem as dimensões-alvo mais rapidamente e produzem peças mais consistentes em séries prolongadas de produção.

Para componentes metálicos estampados complexos — especialmente aqueles envolvendo conformação profunda (deep drawing) ou materiais de alta resistência — a simulação tornou-se uma prática-padrão, e não um luxo opcional. A questão não é se você pode arcar com o custo da simulação; é se pode arcar com o custo alternativo de descobrir problemas diretamente na prensa.

Compreender a prevenção de defeitos mantém sua produção funcionando com eficiência. Mas como a estampagem se compara a outros processos de fabricação alternativos — e quando você deveria optar por um processo totalmente diferente?

Estampagem versus Processos Alternativos de Fabricação

Você já dominou os fundamentos do processo de estampagem metálica — operações, tipos de matrizes, seleção de prensas, materiais e controle de qualidade. Mas aqui está a pergunta que determina se a estampagem é adequada para o seu projeto: quando você deve escolher a estampagem em vez de outros métodos de fabricação?

A resposta nem sempre é direta. Cada processo de fabricação destaca-se em cenários específicos, e escolher o método errado pode custar-lhe milhares de reais em despesas desnecessárias ou em atrasos na produção. Vamos comparar a estampagem com as três alternativas mais comuns: usinagem CNC, corte a laser e impressão 3D.

Estampagem versus Usinagem CNC: Aspectos Econômicos

Em sua essência, estampagem e usinagem CNC representam abordagens fundamentalmente distintas para a fabricação de peças. A estampagem remodela o material por conformação — nenhum metal é removido. Já a usinagem CNC remove material por corte — as aparas vão para o recipiente de resíduos.

Essa distinção gera diferenças econômicas significativas:

- Utilização de material – A fabricação por estampagem normalmente alcança um aproveitamento de material de 85–95%, enquanto a usinagem CNC pode utilizar apenas 30–60% do material bruto, dependendo da geometria da peça

- Tempo de ciclo – Uma prensa de estampagem produz peças em segundos; a usinagem CNC exige minutos a horas por peça

- Investimento em Ferramental – A estampagem exige matrizes personalizadas (US$ 10.000–US$ 50.000+), enquanto a usinagem CNC utiliza ferramentas de corte padrão (US$ 50–US$ 500 cada)

- Complexidade da Parte – A usinagem CNC destaca-se na produção de geometrias complexas em 3D a partir de material maciço; a estampagem funciona melhor com características em chapas metálicas

Quando a usinagem CNC é a opção preferível? Na produção de pequenos lotes de peças sólidas complexas, a flexibilidade da usinagem CNC supera a necessidade de investimento em ferramental da estampagem. Se você precisar de 50 suportes intrincados com tolerâncias rigorosas nas características usinadas, a usinagem CNC entrega o resultado sem as semanas necessárias para o desenvolvimento das matrizes.

Quando a estampagem predomina? Assim que os volumes ultrapassam alguns milhares de unidades, o processo de fabricação por estampagem torna-se drasticamente mais econômico. O custo por peça diminui à medida que os custos com ferramental são amortizados ao longo da produção — chegando, eventualmente, a poucos centavos por peça para geometrias simples.

Quando o Corte a Laser Supera a Estampagem

O corte a laser e a estampagem trabalham ambos com chapas metálicas — tornando essa comparação particularmente interessante. Ambos os processos cortam formas planas, criam furos e produzem as chapas brutas que se transformam nas peças acabadas.

De acordo com pesquisas setoriais, o corte a laser proporciona uma redução de custos de 40% em comparação com a estampagem para lotes inferiores a 3.000 unidades, eliminando custos com ferramental superiores a USD 15.000 e alcançando uma precisão de ±0,1 mm, frente à tolerância de ±0,3 mm da estampagem.

As principais vantagens do corte a laser incluem:

- Investimento zero em ferramental – A programação digital elimina totalmente os custos com matrizes

- Entrega Rápida – As peças podem ser enviadas em 24–48 horas, contra 4–8 semanas necessárias para a fabricação do ferramental na estampagem

- Flexibilidade de projeto – É possível alterar instantaneamente a geometria da peça carregando um novo programa de corte

- Precisão Superior – Os lasers de fibra alcançam consistentemente tolerâncias de ±0,1 mm

No entanto, a estampagem em série recupera a vantagem em volumes mais elevados. As prensas de estampagem operam com centenas de golpes por minuto — muito mais rápido do que mesmo os sistemas a laser mais rápidos. As despesas ocultas também mudam: os custos de corte a laser aumentam linearmente com a quantidade, enquanto os custos de estampagem caem drasticamente à medida que os volumes aumentam.

Escolha o corte a laser quando: os volumes de produção ficarem abaixo de 3.000 unidades, você precisar de capacidade de prototipagem rápida, os projetos mudarem frequentemente ou os requisitos de precisão ultrapassarem as capacidades da estampagem.

Escolha a estampagem e conformação quando: os volumes superarem 10.000 unidades, a geometria da peça for adequada a operações de conformação (dobras, repuxos, relevos) e a produção em longo prazo justificar o investimento em ferramental.

Comparação entre estampagem e manufatura aditiva

a impressão 3D (manufatura aditiva) revolucionou a prototipagem e a produção em pequenos lotes. Mas como ela se compara à estampagem metálica em série para aplicações reais de fabricação?

A comparação revela pontos fortes complementares, em vez de concorrência direta:

- Velocidade de Prototipagem – A impressão 3D produz protótipos funcionais em horas ou dias; a estampagem exige primeiramente semanas de desenvolvimento das ferramentas

- Liberdade geométrica – A fabricação aditiva cria características internas complexas que seriam impossíveis de obter por estampagem

- Propriedades do material – O metal estampado oferece, tipicamente, resistência, ductilidade e acabamento superficial superiores aos do metal impresso

- Economia da Produção – Os custos da impressão 3D permanecem relativamente estáveis independentemente da quantidade; os custos por peça na estampagem caem drasticamente em grandes volumes

Fabricantes inteligentes utilizam ambos os processos de forma estratégica. A impressão 3D valida rapidamente os projetos antes do investimento nas ferramentas de estampagem. Uma vez finalizados os projetos e justificado o investimento pelos volumes previstos, a estampagem assume a produção.

O ponto de inflexão depende da complexidade e do tamanho da peça. Peças estampadas simples tornam-se mais econômicas do que a impressão 3D já em quantidades tão baixas quanto 100–500 unidades. Peças complexas com extensa usinagem pós-processamento podem não favorecer a estampagem até que os volumes atinjam vários milhares de unidades.

Guia de Comparação de Processos de Fabricação

Esta tabela de comparação fornece critérios de decisão abrangendo os fatores mais relevantes para a seleção do processo:

| Critérios | Estampagem | Usinagem CNC | Corte a laser | impressão 3D |

|---|---|---|---|---|

| Custo de Configuração | Alto (US$ 10.000–US$ 50.000+ para matrizes) | Baixo (ferramental padrão) | Nenhum (programação digital) | Nenhum a Baixo |

| Custo por peça (Baixo volume) | Muito alto (amortização das ferramentas) | Moderado a alto | Baixo a moderado | Moderado a alto |

| Custo por peça (Alto volume) | Muito baixo (centavos por peça) | Permanece alto | Permanece moderado | Permanece alto |

| Utilização de material | 85-95% | 30-60% | 70-85% | Próximo de 100% (reciclagem de pó) |

| Complexidade Geométrica | Moderado (características em chapa metálica) | Alto (peças sólidas 3D) | Baixo a moderado (perfis 2D) | Muito alto (características internas) |

| Tempo de Entrega Típico | 4–8 semanas (ferramental) + produção | Dias a semanas | 24 a 48 horas | Horas a dias |

Tomando a Decisão Certa de Processo

Como você converte essa comparação em decisões acionáveis? Concentre-se em três fatores principais:

Requisitos de Volume impulsionam a viabilidade econômica. Para séries de produção superiores a 10.000 unidades com projetos estáveis, a estampagem quase sempre se mostra mais vantajosa em termos de custo. Abaixo de 1.000 unidades, o corte a laser ou a usinagem CNC normalmente revela-se mais econômica.

Geometria da Peça determina a viabilidade técnica. Peças em chapa metálica com dobras, repuxos e características estampadas adaptam-se naturalmente ao processo de estampagem. Peças sólidas 3D que exigem características usinadas requerem CNC. Perfis planos com recortes complexos favorecem o corte a laser.

Restrições de cronograma muitas vezes prevalecem sobre considerações de custo. Precisa das peças na próxima semana? O corte a laser ou a impressão 3D atendem à demanda. Tem seis meses para o desenvolvimento do ferramental e para produção de longo prazo? A viabilidade econômica da estampagem torna-se altamente atrativa.

Os melhores fabricantes não se comprometem com um único processo — adaptam cada projeto ao método ideal. Compreender essas compensações posiciona você para tomar decisões informadas que equilibram custo, qualidade e requisitos de entrega.

Com a seleção do processo esclarecida, vamos analisar como esses princípios se aplicam em uma das aplicações mais exigentes da estampagem: a fabricação automotiva.

Aplicações Automotivas de Estampagem e Normas da Indústria

Quando se trata do processo de estampagem na manufatura, nenhum setor ultrapassa os limites tanto quanto o setor automotivo. Cada veículo que sai das linhas de montagem contém centenas — e, às vezes, milhares — de peças metálicas estampadas com precisão, desde grandes painéis da carroceria até minúsculos conectores elétricos. Qual é o risco? Um único suporte defeituoso poderia desencadear uma campanha de recall de um milhão de dólares.

Então, o que torna a estampagem de metais automotivos tão exigente? E como os fabricantes conseguem produzir consistentemente milhões de peças estampadas em metal que atendem aos rigorosos requisitos do setor? Vamos explorar as aplicações, normas e sistemas de qualidade que definem este setor crítico.

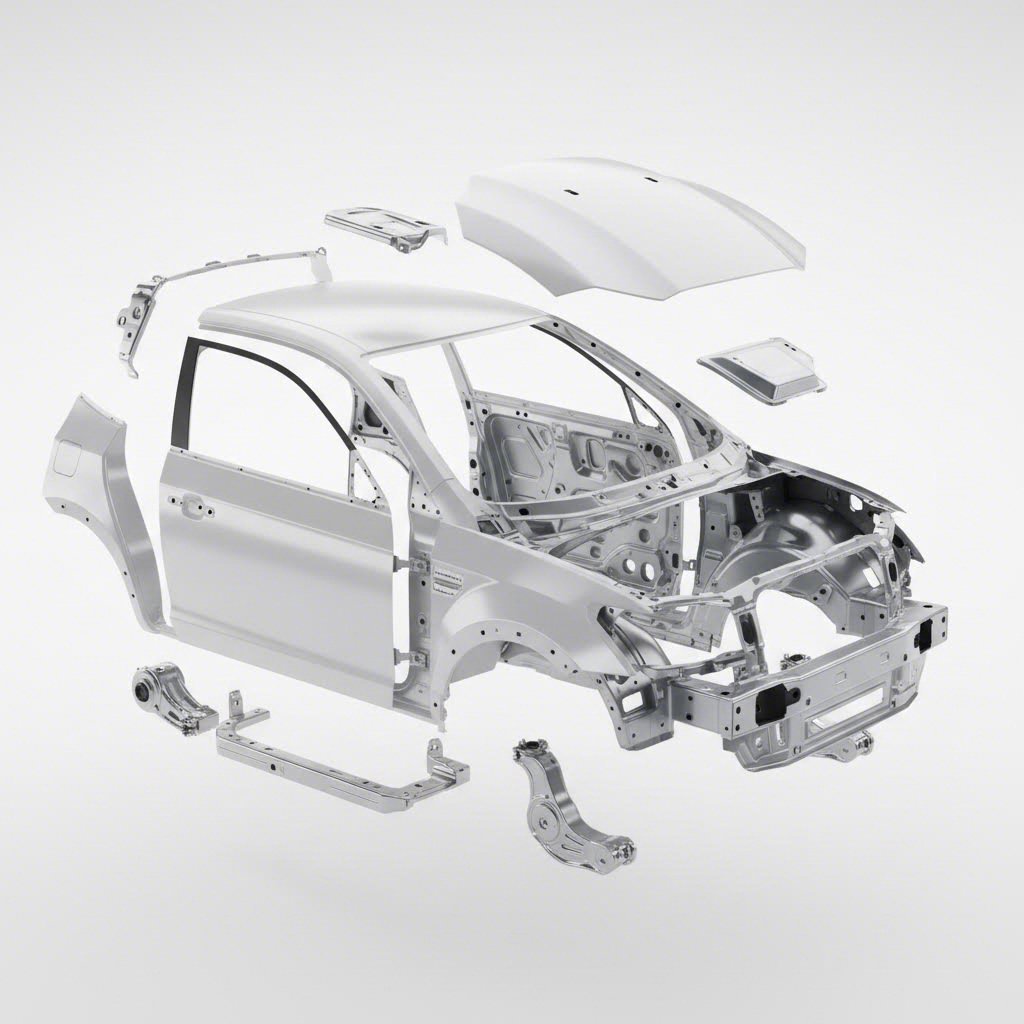

Estampagem de Painéis da Carroceria e Componentes Estruturais

Dê uma volta ao redor de qualquer carro e você estará observando a estampagem automotiva em ação. Portas, capôs, para-lamas, telhados e tampas do porta-malas — esses painéis visíveis da carroceria começam todos como chapas planas de metal antes de serem transformados por meio de operações de estampagem metálica em alta produção.

Segundo a pesquisa setorial da Franklin Fastener, esses componentes devem ser duráveis, leves e precisamente moldados. A estampagem metálica atende eficientemente a esses três requisitos, de forma econômica e em volumes compatíveis com a produção automotiva.

Além do que é visível, componentes estruturais e de segurança formam a espinha dorsal do veículo:

- Trilhos do chassi e travessas – Proporcionam integridade estrutural durante a operação normal e em eventos de colisão

- Suportes de reforço – Reforçam pontos críticos de fixação em toda a estrutura do chassi

- Componentes de Suspensão – Braços de controle, subchassis e articulações que garantem dirigibilidade e conforto

- Peças do Motor e da Transmissão – Cabeçotes de cilindro, tampas de válvulas, carteres de óleo e carcaças projetados para suportar temperaturas extremas e tensões mecânicas intensas

A estampagem metálica de precisão exigida para essas aplicações vai muito além da simples conformação. Muitos componentes estruturais passam por múltiplas etapas de embutimento, exigem tolerâncias dimensionais rigorosas (às vezes tão apertadas quanto 0,05 mm, segundo a análise técnica da Worthy Hardware) e devem manter consistência ao longo de séries de produção que abrangem milhões de unidades.

Componentes de acabamento interno e externo — estruturas de painéis de instrumentos, consolas centrais, puxadores de portas, insígnias e grades — acrescentam outra camada de complexidade. Essas peças estampadas em metal exigem não apenas precisão dimensional, mas também excelente qualidade superficial para aplicações visíveis.

Atendimento aos Padrões de Qualidade dos Fabricantes de Equipamentos Originais Automotivos

Aqui é onde a estampagem automotiva se diferencia drasticamente de outros setores: os sistemas de gestão da qualidade exigidos para atuar como fornecedor.

A certificação IATF 16949 tornou-se a linguagem universal da qualidade automotiva. Originalmente elaborada em 1999 pelo International Automotive Task Force, essa certificação harmoniza os sistemas de avaliação da qualidade em toda a indústria automotiva global. De acordo com A visão geral de certificação da Master Products , a IATF 16949 estabelece uma base para a qualidade que você pode esperar ao contratar projetos de estampagem de metais automotivos.

A certificação concentra-se em três objetivos principais:

- Melhoria da qualidade e da consistência – Padronização dos processos de fabricação para garantir que cada peça atenda às especificações, com benefícios adicionais, como redução dos custos de produção e sustentabilidade a longo prazo

- Confiabilidade da Cadeia de Suprimentos – Posicionar fornecedores certificados como "fornecedores de escolha" entre os principais fabricantes automotivos, mediante comprovada consistência e responsabilidade

- Integração Industrial – Conectando-se perfeitamente com as normas de certificação ISO para criar uma gestão unificada da qualidade ao longo da cadeia de suprimentos

O que isso significa na prática? A IATF 16949 exige um controle rigoroso de processos, rastreabilidade completa e gestão abrangente de riscos — requisitos muito além do esperado em setores industriais típicos. A literatura enfatiza a prevenção de defeitos e variações na produção, bem como a redução ao mínimo de refugos e desperdícios.

Para peças metálicas estampadas destinadas a aplicações automotivas, isso se traduz em planos de controle documentados, monitoramento estatístico de processos e sistemas de medição validados. Um suporte que falha em equipamentos eletrônicos de consumo representa um incômodo. O mesmo suporte falhando no sistema de freios de um veículo é um desastre — o que explica por que as normas automotivas constituem uma categoria à parte.

Fornecedores certificados como Shaoyi combinar a certificação IATF 16949 com simulações avançadas de CAE para alcançar resultados isentos de defeitos, conforme exigido pelos fabricantes originais de equipamentos automotivos (OEMs). Essa integração entre sistemas de qualidade e engenharia preditiva representa o estado da arte atual na produção de peças de estampagem metálica de precisão.

Requisitos de Produção Automotiva em Alta Volume

A estampagem automotiva opera em escalas capazes de sobrecarregar a maioria das operações de manufatura. Um único modelo de veículo pode exigir de 300 a 500 componentes únicos de estampagem metálica. Multiplique esse número por volumes de produção superiores a 200.000 veículos por ano e você começará a entender por que a eficiência é tão crucial.

Os benefícios que tornam viável a estampagem metálica automotiva nesses volumes incluem:

- Aumento da Eficiência – Prensas de estampagem especializadas e sistemas de matrizes progressivas permitem a fabricação rápida de componentes, aumentando criticamente o ritmo de produção sem comprometer a consistência

- Qualidade melhorada – Matrizes de precisão projetadas especificamente para aplicações automotivas garantem boa qualidade superficial e intercambiabilidade entre diferentes lotes de produção

- Valor aprimorado – A produção em grande volume reduz drasticamente os custos por peça, tornando a estampagem metálica um dos métodos de processamento mais econômicos do setor

- Redução de desperdício – Projetos otimizados de chapas e técnicas como a estampagem fina minimizam o desperdício de material, ao mesmo tempo que produzem peças leves, melhorando a eficiência energética do veículo

Atender a esses requisitos exige mais do que simplesmente equipamentos capazes. Os ciclos de desenvolvimento encurtaram drasticamente, com os fabricantes de equipamentos originais (OEMs) esperando prototipagem rápida em até 5 dias para os conceitos iniciais das ferramentas. Parceiros modernos de estampagem devem acelerar os ciclos de desenvolvimento, mantendo ao mesmo tempo a precisão exigida pela produção.

As taxas de aprovação na primeira tentativa tornaram-se uma métrica crítica. Os principais fornecedores alcançam taxas de aprovação na primeira tentativa de 93% ou superiores — ou seja, as ferramentas produzem peças conformes às especificações já na primeira tentativa de produção. Essa capacidade economiza semanas de tempo de ajuste e leva os veículos ao mercado mais rapidamente.

A combinação de simulação por CAE durante o desenvolvimento de matrizes, fabricação precisa de matrizes de estampagem e sistemas rigorosos de qualidade cria um quadro no qual a produção automotiva em alta escala torna-se previsível, em vez de caótica. Para fabricantes que avaliam parceiros de estampagem, essas capacidades — prototipagem rápida, altas taxas de sucesso na primeira tentativa e sistemas de qualidade certificados — servem como referências para a seleção de fornecedores.

Seja você fornecedor de painéis de carroceria, suportes estruturais ou peças de estampagem metálica de precisão para sistemas elétricos, compreender os padrões da indústria automotiva ajuda-o a avaliar fornecedores e a definir expectativas adequadas para seus projetos.

Escolhendo a Abordagem de Estampagem Certa para o Seu Projeto