Processo de Prensagem Metálica Decodificado: Da Chapa Bruta à Peça de Precisão

O que a prensagem de metal realmente significa na indústria de transformação

Já se perguntou como uma chapa plana de aço se transforma em um painel perfeitamente moldado de porta de automóvel ou em uma carcaça eletrônica de precisão? A resposta está no processo de prensagem de metal — uma técnica de fabricação que molda o nosso mundo moderno de maneiras que a maioria das pessoas nunca considera.

A prensagem de metal, também chamada de estampagem de metal, é um processo de conformação a frio que utiliza matrizes especializadas e prensas de alta pressão para transformar chapas metálicas planas em formas tridimensionais precisas por meio de deformação plástica permanente — sem remoção de material.

Então, o que é estampagem de metal em termos práticos? Pense nela como uma deformação controlada. Ao contrário dos processos de usinagem, que removem material por corte, a prensagem de metal remodela-o inteiramente. Uma chapa plana entra na prensa, uma força considerável é aplicada e um componente acabado emerge — tudo em questão de segundos.

Compreender o significado da estampagem exige distingui-la de categorias mais amplas de conformação. Embora o termo "conformação" abranja qualquer processo que dê forma ao metal (incluindo processos a quente, como a forjaria), a prensagem de metal refere-se especificamente a operações de conformação a frio realizadas à temperatura ambiente ou próximo dela. Essa distinção é importante porque o trabalho a frio produz peças com acabamento superficial superior, tolerâncias mais rigorosas e propriedades mecânicas aprimoradas graças ao encruamento.

O Princípio da Conformação a Frio por Trás da Prensagem de Metal

O que torna a conformação a frio tão eficaz? Quando se aplica força a uma chapa metálica além de sua resistência ao escoamento, mas abaixo de sua resistência à tração, ocorre algo notável: o material sofre deformação plástica. Isso significa que a mudança de forma torna-se permanente após a liberação da pressão.

A física por trás desse processo envolve três elementos interagentes:

- Distribuição de força: A pressão deve ser aplicada de forma uniforme para evitar falhas localizadas ou deformações irregulares

- Fluxo de Material: O metal se desloca e se redistribui durante a prensagem, com compressão ocorrendo em algumas regiões e tração desenvolvendo-se em outras

- Geometria da Matriz: O formato das ferramentas controla com precisão onde e como o material se deforma

A conformação a frio oferece vantagens distintas em comparação com os métodos de conformação a quente. De acordo com pesquisas em manufatura realizadas pelo IIT Guwahati , peças conformadas a frio atingem tolerâncias mais apertadas, melhor acabamento superficial e maior resistência graças ao encruamento. Além disso, a eliminação da necessidade de aquecimento reduz significativamente os custos energéticos.

Como a Pressão Transforma Materiais Planos em Formas Complexas

Quando você pergunta "o que é metal estampado?", na verdade está perguntando sobre uma transformação mediante pressão controlada. Eis o que realmente ocorre durante as operações de conformação de metais:

Peças de chapa metálica plana — normalmente chamadas de blanks — são posicionadas entre as seções da matriz. A prensa, então, aplica força, e o material flui para se adaptar aos contornos da cavidade da matriz. Essa estampagem significa que o metal sofre tensões superiores ao seu limite de escoamento, provocando deformação plástica que o remodela permanentemente.

A grande vantagem das peças estampadas em metal reside na repetibilidade. Uma vez devidamente configurada, uma operação de estampagem pode produzir milhares — ou até milhões — de componentes idênticos. Cada ciclo fornece a mesma geometria precisa, tornando este processo ideal para aplicações de fabricação em grande volume nos setores automotivo, aeroespacial, eletrônico e de bens de consumo.

O que distingue operações de estampagem bem-sucedidas das falhas? Resume-se à compreensão de como o comportamento do material, o projeto das ferramentas e os parâmetros do processo interagem. Quando esses elementos se alinham corretamente, uma chapa plana transforma-se, em um único movimento rápido, em um componente complexo e projetado com precisão.

Fluxo de Trabalho Completo: Da Matéria-Prima à Peça Acabada

Você já viu o que a estampagem metálica consegue realizar — mas como, na prática, essa mágica acontece? Compreender o fluxo de trabalho completo transforma conceitos abstratos em conhecimento acionável. Vamos percorrer cada etapa, desde o momento em que a matéria-prima chega até o instante em que o componente acabado está pronto para montagem.

Da Bobina Bruta ao Componente Acabado

Imagine uma bobina imensa de chapa metálica pesando milhares de libras. Como ela se transforma componentes de precisão medida em milésimos de polegada? A resposta envolve uma sequência cuidadosamente orquestrada, executada pelas máquinas de estampagem com notável consistência.

- Preparação e Seleção do Material: O processo começa muito antes de o metal entrar em contato com a prensa de estampagem. Engenheiros selecionam chapas ou bobinas metálicas com base em propriedades mecânicas — resistência, ductilidade, resistência à corrosão — e fatores de custo. Segundo a National Material Company, o material selecionado deve ser compatível tanto com o processo de estampagem quanto com a funcionalidade da peça acabada.

- Processamento e Alimentação de Bobinas: As bobinas brutas passam por processos de preparação, incluindo corte, fendimento e nivelamento, para atingir as dimensões e planicidade adequadas. Um mecanismo automatizado de alimentação avança, então, a tira preparada através da máquina de estampagem, posicionando o metal com precisão — frequentemente dentro de algumas milésimas de polegada.

- Configuração e Alinhamento da Matriz: Antes do início da produção, técnicos instalam o conjunto de matrizes e calibram a prensa. Esta etapa crítica garante o fluxo adequado do material, folga suficiente para a chapa metálica e suporte apropriado durante todo o ciclo de estampagem.

- Operação de Prensagem: À medida que a prensa inicia a ação, as matrizes se fecham e submetem o metal a uma alta força e pressão. Isso deforma o material conforme os contornos da matriz — realizando operações como corte em bruto, dobramento, calandragem ou perfuração, de forma sequencial ou simultânea.

- Ejeção e manuseio da peça: Após cada golpe, os dispositivos extratores removem a peça acabada da tira portadora de forma limpa e sem danos. O material residual — tanto a tira portadora quanto o metal perfurado — é ejetado e, frequentemente, transferido por meio de esteiras transportadoras subterrâneas para recipientes de sucata.

- Operações Secundárias e Acabamento: Os processos pós-estampagem podem incluir desbaste para remoção de rebarbas, limpeza, tratamento de superfície e revestimento. Essas etapas melhoram a aparência, a durabilidade e a funcionalidade das peças estampadas.

- Inspeção de qualidade: Durante toda a produção, os operadores realizam monitoramento em tempo real e inspeções para verificar se as peças atendem às tolerâncias especificadas e aos padrões de qualidade.

O papel crítico do alinhamento e da configuração das matrizes

Por que o alinhamento merece atenção especial? Porque até mesmo um leve desalinhamento cria problemas graves. Quando o material em tira avança através de operações progressivas de estampagem, ele deve ser alinhado com uma precisão de alguns milésimos de polegada em cada estação.

Eis como ocorre o alinhamento preciso: guias em forma de bala ou cônicos penetram em furos previamente perfurados na tira para garantir o posicionamento exato. Isso compensa as limitações do mecanismo de alimentação, que não consegue fornecer, isoladamente, a precisão necessária no comprimento de avanço. De acordo com A documentação técnica da Wikipedia , esse sistema de guias e furos é essencial porque os mecanismos de alimentação normalmente carecem da precisão exigida para operações progressivas de múltiplas estações.

As matrizes progressivas e os sistemas de estampagem representam o auge da eficiência na produção contínua. O sistema de alimentação empurra uma tira de metal por todas as estações de uma matriz progressiva, sendo que cada estação executa operações específicas até que uma peça acabada seja produzida. A cada golpe da prensa, um componente concluído é fabricado — as taxas de produção podem ultrapassar 800 peças por minuto em determinadas aplicações.

As máquinas de estampagem configuradas para operações progressivas exigem componentes especializados que funcionam em perfeita sincronia:

- Sistemas alimentadores (pneumáticos ou mecânicos) que mantêm o avanço preciso da tira

- Conjuntos de moldes com múltiplas estações para operações de corte, dobramento e conformação

- Placas extratoras que liberam limpa e eficientemente os componentes acabados

- Sensores e sistemas de lubrificação que monitoram e otimizam o ciclo de estampagem e prensagem

A abordagem sistemática descrita aqui — desde a seleção de materiais até a inspeção final — transforma chapas metálicas brutas em componentes com formas precisas, atendendo a diversos setores industriais. Mas quais técnicas específicas de estampagem tornam essas transformações possíveis? A próxima seção detalha nove métodos essenciais e explica quando aplicar cada um deles.

Nove Técnicas Essenciais de Estampagem e Quando Utilizar Cada Uma

Agora que você compreende o fluxo de trabalho completo, resta uma pergunta crucial: qual processo de estampagem você deve realmente utilizar? A resposta depende da geometria da peça, do volume de produção e dos requisitos de qualidade. Vamos analisar cada técnica para que você possa tomar decisões informadas em suas aplicações específicas.

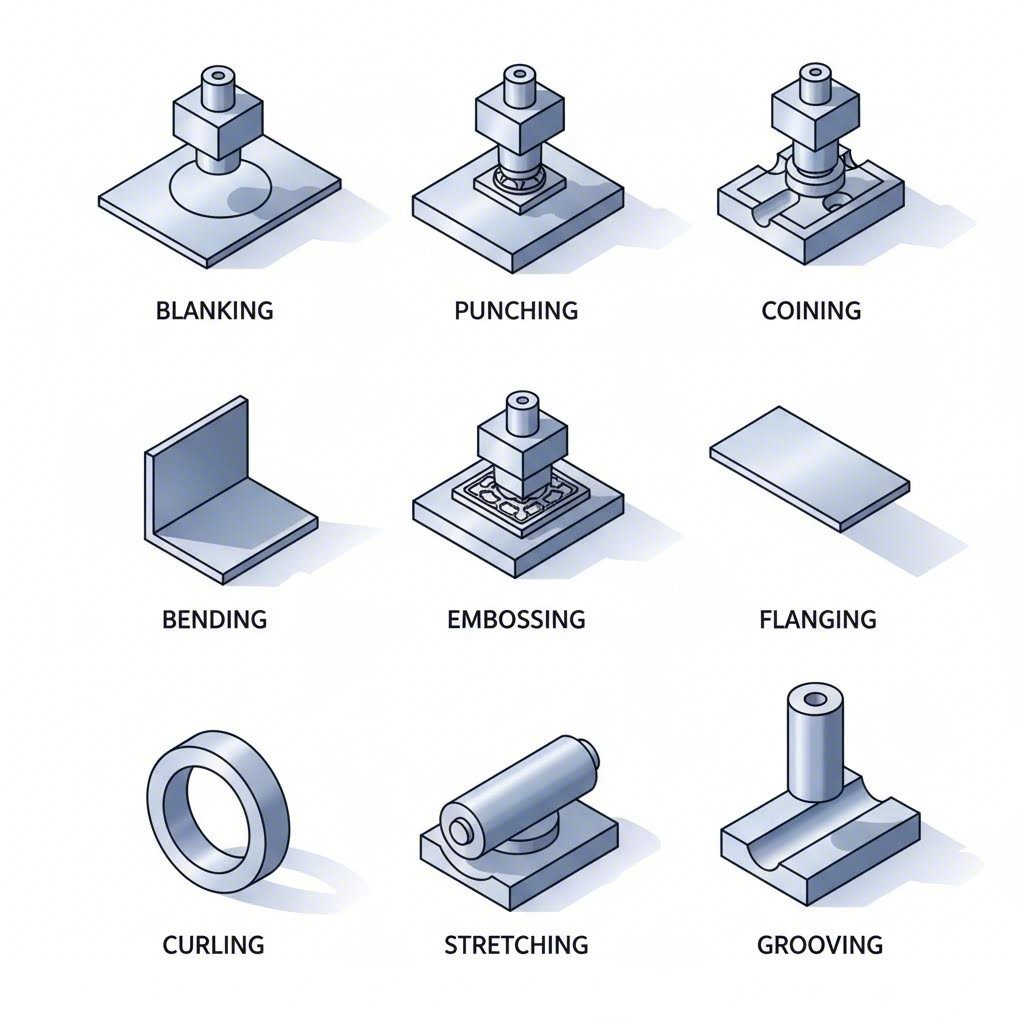

O processo de conformação metálica abrange nove técnicas fundamentais de conformação de chapas — cada uma otimizada para resultados distintos. Saber quando aplicar cada método é o que distingue projetos de manufatura bem-sucedidos de erros onerosos.

Recorte e perfuração para a criação da forma inicial

Essas duas técnicas constituem a base da maioria das operações de estampagem, embora tenham finalidades opostas. Confundi-las resulta em desperdício de material e ineficiências na produção.

Desbaste recorta formas planas de chapas metálicas, sendo a peça removida por perfuração o seu produto acabado. Pode-se compará-la à fabricação com cortadores de biscoitos — o "biscoito" é o que você mantém, enquanto a chapa remanescente se torna sucata. De acordo com Master Products , essa técnica é extremamente semelhante à perfuração, exceto pelo fato de que os papéis do produto e da sucata estarem invertidos.

Quando você deve optar pela estampagem por corte (blanking)? Considere o blanking quando precisar de:

- Grandes volumes de componentes planos idênticos, como arruelas, juntas ou placas-base

- Contornos externos precisos com acabamento limpo nas bordas

- Blanks iniciais para operações subsequentes de conformação

Punção (também chamado de perfuração) cria furos ou recortes dentro de uma peça. Neste caso, o material removido é considerado resíduo, e a chapa perfurada permanece como seu produto. Essa tecnologia de estampagem destaca-se na produção de furos precisamente posicionados para fixações, ventilação ou fins de montagem.

Um excelente exemplo de estampagem com perfuração ocorre na fabricação de invólucros elétricos, onde os padrões de ventilação exigem dezenas de furos precisamente posicionados. A estampagem por corte (blanking) e a perfuração frequentemente são combinadas — primeiro realiza-se o corte da forma geral da peça e, em seguida, perfuram-se os furos necessários em operações subsequentes.

Técnicas de Precisão Incluindo Cunhagem e Rebaixamento

Precisa de detalhes superficiais intrincados ou tolerâncias extremamente rigorosas? A conformação por cunhagem (coining) e o realce (embossing) proporcionam resultados que outros métodos de estampagem simplesmente não conseguem alcançar.

Cunhagem aplica uma pressão enorme para estampar simultaneamente ambos os lados de uma peça, criando recursos salientes ou reentrantes com precisão excepcional. Conforme explicado pela HLC Metal Parts, esse processo cria padrões e texturas intrincados nas superfícies metálicas —exatamente como as moedas de moeda são fabricadas. A conformação por cunhagem de aço e outros metais produz peças com tolerâncias medidas em milésimos de polegada.

Escolha a cunhagem quando sua aplicação exigir:

- Itens comemorativos, joias ou hardware personalizado com logotipos

- Peças de estampagem de precisão que exijam planicidade excepcional

- Características superficiais que devam resistir ao desgaste sem degradação

Reboque estampa apenas um lado da peça, criando padrões em relevo ou embaçados, enquanto o lado oposto exibe uma imagem espelhada. Essa técnica realça a decoração e acrescenta apelo visual a painéis, placas identificadoras e produtos de consumo.

Flexão utiliza uma dobradeira hidráulica para aplicar força extrema, deformando o metal em ângulos específicos a fim de criar componentes em forma de V ou de U. Esse processo de estampagem é essencial na fabricação de carcaças, invólucros, suportes e estruturas. Quando você necessita de características angulares, em vez de curvas complexas, a dobragem oferece resultados consistentes com altas velocidades de produção.

Bordagem dobra as bordas ao redor de furos perfurados em ângulos de 90 graus, criando rebordos lisos em vez de bordas afiadas. De acordo com referências de fabricação, o rebarbamento aumenta a resistência estrutural, além de melhorar a segurança e a aparência. Você encontrará bordas rebarbadas em tanques, tubos, painéis da carroceria de automóveis e em qualquer aplicação que exija aberturas reforçadas.

Esticamento forma saliências ou áreas expandidas nas superfícies metálicas, puxando o material além de suas dimensões originais. Essa técnica produz componentes automotivos complexos, como painéis de portas e seções do teto, onde contornos suaves e fluidos são essenciais.

Enrolamento enrola as bordas metálicas para formar formas cilíndricas ou perfis arredondados e lisos. Esse processo é utilizado na fabricação de tubos, eixos e dobradiças, eliminando ao mesmo tempo bordas afiadas perigosas em produtos de consumo.

Entalhamento corta canais nas superfícies de chapas metálicas, criando vias para fiação, drenagem ou conexões mecânicas. Componentes que exigem ranhuras precisas para posicionamento ou montagem dependem dessa técnica especializada.

| Nome do Processo | Aplicação Principal | Indústrias típicas | Intervalo de Espessura do Material |

|---|---|---|---|

| Desbaste | Corte de formas planas a partir de chapas | Automotivo, Eletrônicos, Eletrodomésticos | 0,5 mm - 6 mm |

| Punção | Criação de furos e recortes | Climatização, Elétrica, Construção | 0,3 mm – 12 mm |

| Cunhagem | Detalhes superficiais de alta precisão | Joalheria, Moeda, Componentes de Precisão | 0,2 mm – 3 mm |

| Flexão | Deformação angular para estruturas/suportes | Mobiliário, Automotiva, Aeroespacial | 0,5 mm - 10 mm |

| Bordagem | Formação e reforço de bordas | Automotivo, Tanques, Tubos | 0.8mm - 6mm |

| Esticamento | Expansão superficial para contornos complexos | Painéis de carroceria automotiva, aeroespacial | 0,6 mm – 4 mm |

| Reboque | Padrões decorativos em relevo | Bens de Consumo, Sinalização, Artesanato | 0,3 mm – 2 mm |

| Enrolamento | Bordas enroladas e formas cilíndricas | Ferragens, Tubos, Componentes de Segurança | 0,4 mm - 3 mm |

| Entalhamento | Criação de canais para conexões | Montagem Elétrica e Mecânica | 0,5 mm – 4 mm |

Selecionar o processo de estampagem adequado exige alinhar os requisitos da sua peça às capacidades da técnica. Considere a complexidade da geometria, as necessidades de tolerância, o volume de produção e as características do material. Frequentemente, os fabricantes combinam várias técnicas em operações com matriz progressiva — recortando a forma inicial, perfurando furos de fixação, dobrando abas e gravando marcas de identificação, tudo em uma única sequência contínua.

Com nove técnicas principais à sua disposição, você pode se perguntar qual equipamento oferece essas capacidades de forma mais eficaz. A próxima seção explora os tipos de prensas — mecânicas, hidráulicas e servo — ajudando-o a associar a máquina às suas exigências específicas de produção.

Escolha entre Prensas Mecânicas, Hidráulicas e Servo

Você dominou as nove técnicas de estampagem — mas aqui está a realidade: mesmo a melhor técnica falha sem a prensa adequada por trás dela. Selecionar sua prensa para estampagem de metais não é apenas uma decisão de compra; ela impacta diretamente a qualidade das peças, a velocidade de produção e seu resultado financeiro final. Vamos analisar os três principais tipos de prensas para que você possa escolher o equipamento mais adequado às suas necessidades específicas de fabricação.

Prensas Mecânicas para Produção em Alta Velocidade

Precisa de velocidade máxima para produção em alta escala? As prensas mecânicas tradicionais de estampagem continuam sendo os cavalos de batalha da indústria — e com bons motivos. De acordo com A comparação técnica da Stamtec , as prensas mecânicas alcançam as maiores velocidades de produção, especialmente ao processar peças relativamente planas com requisitos de conformação mais simples e rasos.

O que torna tão eficaz uma prensa de aço com acionamento mecânico? A resposta está na física do volante. Um volante pesado armazena energia rotacional e a libera, por meio de um mecanismo de embreagem e freio, em cada golpe. Esse projeto proporciona:

- As maiores velocidades de golpe entre todos os tipos de prensas — ideal para operações com matrizes progressivas

- Alta precisão e repetitividade para qualidade consistente das peças

- Simplicidade de configuração e operação com tecnologia comprovada e confiável

- Custo inicial relativamente baixo em comparação com alternativas servocontroladas

No entanto, os sistemas mecânicos apresentam limitações. O comprimento da corrida é normalmente fixo, os perfis de velocidade do deslizador não podem ser alterados dentro de um ciclo e a capacidade total de tonelagem ocorre apenas próximo ao ponto morto inferior. Para peças automotivas, de eletrodomésticos e de ferragens processadas a partir de bobinas por meio de matrizes progressivas ou de transferência, essas restrições raramente são relevantes — porém, peças com estampagem profunda ou formas complexas podem exigir soluções diferentes.

Sistemas Hidráulicos e Servo para Controle de Precisão

E se suas peças exigirem estampagem profunda, formas complexas ou tempo de permanência no ponto morto inferior? As prensas hidráulicas destacam-se nesses cenários — embora sacrifiquem velocidade em troca de versatilidade.

Uma máquina de estampagem em aço com acionamento hidráulico oferece comprimento de curso variável, controle do movimento do deslizador em toda a sua extensão e energia de trabalho total em qualquer velocidade. Imagine a conformação de tanques, cilindros ou componentes em forma de tigela — essas peças exigem que o material flua intensamente durante a operação de prensagem. Os sistemas hidráulicos fornecem capacidade total da prensa em qualquer ponto do curso, tornando-os ideais para essas aplicações exigentes.

A contrapartida? As prensas hidráulicas geralmente operam mais lentamente do que as alternativas mecânicas e apresentam menor precisão e repetibilidade. Contudo, quando a velocidade de produção assume papel secundário em relação à capacidade de conformação, a tecnologia hidráulica continua sendo a escolha preferencial para geometrias desafiadoras.

Agora considere a prensa servo — uma máquina de estampagem de chapas metálicas que combina eficiência mecânica com flexibilidade semelhante à hidráulica. A tecnologia servo substitui o volante, a embreagem e o freio tradicionais por motores de alta capacidade que fornecem perfis de curso programáveis, controle preciso do movimento do deslizador e velocidade variável mesmo dentro de um único ciclo.

Segundo dados do setor, as prensas mecânicas servo oferecem:

- Perfis de curso variáveis que podem ser personalizados para cada operação

- Energia de trabalho total em qualquer velocidade — mesmo durante operações lentas de conformação

- Velocidades de ciclo próximas às das prensas mecânicas tradicionais em muitas aplicações

- Alta precisão e repetitividade com precisão programável

O ponto de atenção? Os sistemas servo apresentam custos iniciais significativamente mais elevados. Existem duas tecnologias de acionamento: sistemas com mecanismo de ligação que utilizam motores servo CA padrão (mais econômicos) e sistemas de acionamento direto que empregam motores de alto torque proprietários (capacidade máxima).

Para operações de prensas de estampagem por transferência que lidam com trabalhos complexos em múltiplas estações, a tecnologia servo está cada vez mais dominante. A capacidade de programar perfis exclusivos — incluindo conformação profunda, conformação a quente, prensagem composta e simulação de movimentos articulados — abre possibilidades de fabricação que os sistemas tradicionais simplesmente não conseguem igualar.

| Parâmetro | Prensa mecânica | Prensa hidráulica | Prensa Servo |

|---|---|---|---|

| Faixa de velocidade | Mais alta (ideal para matrizes progressivas) | Mais lenta (limitada em velocidade) | Alta (aproxima-se da mecânica) |

| Capacidade de Tonnagem | Total próximo ao ponto morto inferior | Total ao longo de todo o curso | Total próximo ao ponto morto inferior |

| Nível de Precisão | Alta precisão e repetitividade | Precisão inferior | Maior precisão programável |

| Consumo de Energia | Moderada (dependente do volante de inércia) | Funcionamento contínuo da bomba | Eficiente em termos energéticos (sob demanda) |

| Melhores Aplicações | Peças planas de alta velocidade, matrizes progressivas | Estampagem profunda, formas complexas, operações com pausa | Versátil — estampagem, conformação, corte |

| Custo inicial | Relativamente Baixa | Relativamente Baixa | Relativamente alto |

| Flexibilidade de curso | Fixo (ajuste limitado) | Totalmente variável | Totalmente programável |

Então, qual máquina de prensa para estampagem de metais se adapta à sua operação? O quadro decisório é simples: as prensas mecânicas oferecem velocidade incomparável, mas carecem de flexibilidade; as máquinas hidráulicas proporcionam versatilidade para peças complexas, porém sacrificam a produtividade; já as prensas servo oferecem o melhor dos dois mundos, ao custo premium.

Considere cuidadosamente sua mistura de produção. Se você opera volumes elevados de peças relativamente simples, as prensas mecânicas maximizam a eficiência. Para componentes complexos em baixos volumes, que exigem fluxo extenso de material, os sistemas hidráulicos fazem sentido econômico. E quando você precisa de flexibilidade entre diversas famílias de peças, com requisitos rigorosos de qualidade, a tecnologia servo justifica seu investimento superior.

Com a seleção da prensa compreendida, outra decisão crítica aguarda: quais materiais apresentam o melhor desempenho no seu processo de estampagem escolhido? A próxima seção orienta você na seleção de materiais — associando as propriedades do metal aos requisitos do processo para obter resultados ideais.

Guia de Seleção de Materiais para Resultados Ótimos em Estampagem

Você selecionou o tipo de prensa e identificou as técnicas de estampagem adequadas — mas é aqui que muitos projetos enfrentam dificuldades: escolher o metal errado para estampagem. A seleção de material não se trata de escolher a opção mais cara; trata-se de encontrar o equilíbrio perfeito entre conformabilidade, desempenho e custo. Errar essa decisão pode resultar em trincas, retorno elástico excessivo ou peças que falham em serviço.

O que torna um metal para estampagem superior a outro? Quatro propriedades-chave determinam a estampabilidade:

- Ductilidade: Quanto o metal pode se alongar antes de fraturar — fundamental para estampagens profundas e formas complexas

- Resistência à tração: O nível de tensão no qual começa a deformação permanente — afeta a tonelagem necessária e o retorno elástico

- Endurecimento por Deformação: A velocidade com que o material se torna mais resistente durante a deformação — afeta operações em múltiplos estágios

- Comportamento de retorno elástico: A recuperação elástica após a conformação — determina as tolerâncias alcançáveis e as necessidades de compensação das matrizes

Segundo a CEP Technologies, a seleção dos materiais adequados para estampagem metálica exige avaliar a aplicação final da peça, sua conformabilidade, resistência à corrosão e custo. Analisemos agora o desempenho de cada principal categoria de material.

Classes de Aço e suas Características de Estampagem

O aço domina as aplicações de prensagem metálica por um bom motivo: oferece resistência excepcional, conformabilidade comprovada e relação custo-benefício vantajosa em diversas aplicações. Contudo, o termo «aço» abrange dezenas de graus, com comportamentos muito distintos na estampagem.

Aço carbono permanece o material principal para produção em grande volume. Disponível em variantes de baixo, médio e alto teor de carbono, esses aços oferecem excelente conformabilidade a preços competitivos. As classes de baixo carbono (abaixo de 0,30% de carbono) são facilmente estampáveis e funcionam bem para suportes automotivos, carcaças de eletrodomésticos e componentes estruturais gerais. Um teor mais elevado de carbono aumenta a dureza, mas reduz a ductilidade — fatores importantes a considerar ao selecionar materiais para estampagem metálica para sua aplicação.

Estampagem de aço inoxidável atende aplicações que exigem resistência à corrosão e alta resistência mecânica. O aço inoxidável grau 304 oferece resistência à tração superior a 515 MPa e resistência à névoa salina por mais de 48 horas, conforme o guia de materiais da Tenral. Isso o torna ideal para carcaças de equipamentos médicos, componentes para processamento de alimentos e aplicações externas. O grau 430 oferece menor custo para peças estruturais sem requisitos rigorosos de prevenção contra ferrugem.

No entanto, o aço inoxidável apresenta desafios para estampagem. A maior resistência ao escoamento exige maior tonelagem de prensa, enquanto as taxas elevadas de encruamento exigem um planejamento cuidadoso do processo para operações em múltiplos estágios. O comportamento de recuperação elástica (springback) é mais acentuado em comparação com o aço-macio — espere tolerâncias mais rigorosas nas matrizes e, potencialmente, várias iterações de conformação.

Aços de alta resistência com baixa liga (HSLA) oferecem propriedades mecânicas aprimoradas para aplicações automotivas e aeroespaciais. Esses materiais permitem a redução de peso por meio de espessuras menores, mantendo ao mesmo tempo a integridade estrutural. A contrapartida? A menor ductilidade e o aumento da recuperação elástica exigem projetos de matriz mais sofisticados e um controle de processo mais rigoroso.

Aços pré-revestidos racionalizam a produção ao eliminar operações de acabamento pós-estampagem:

- Aço Galvanizado: Uma espessura de revestimento de zinco igual ou superior a 8 μm oferece proteção básica contra corrosão a baixo custo — ideal para suportes de chassi e painéis de eletrodomésticos

- Aço niquelado: Maior resistência à corrosão do que o zinco reduz os requisitos de acabamento para aplicações exigentes

Considerações sobre ligas de alumínio e cobre

Quando a redução de peso orienta seus requisitos de projeto, o processo de estampagem de alumínio torna-se essencial. Com densidade de apenas 2,7 g/cm³ — cerca de um terço da do aço — o alumínio estampado proporciona economia de peso significativa sem comprometer a funcionalidade.

As peças estampadas em alumínio destacam-se em aplicações que exigem:

- Componentes leves para dissipadores de calor de estações-base 5G e invólucros eletrônicos

- Excelente Condução Térmica e Elétrica

- Boa resistência à corrosão sem necessidade de revestimentos adicionais

- Alta reciclabilidade para uma produção ambientalmente consciente

A liga 6061-T6 representa uma escolha popular para estampagem precisa de alumínio, oferecendo resistência à tração entre 110–500 MPa com excelente conformabilidade. Um exemplo prático: uma empresa de telecomunicações conseguiu 25% de melhoria na eficiência de dissipação de calor, ao mesmo tempo que reduziu o peso abaixo de 100 g, ao substituir dissipadores de calor de cobre por dissipadores de calor de alumínio 6061-T6 estampados com precisão.

A maleabilidade do alumínio torna-o tolerante durante a conformação, mas cria desafios no controle do retorno elástico e na proteção do acabamento superficial. A seleção do lubrificante torna-se crítica: a lubrificação inadequada leva ao galling e a defeitos superficiais que comprometem tanto a aparência quanto o desempenho.

Estampagem de cobre destina-se a aplicações onde a condutividade elétrica é fundamental. Com condutividade de até 98 %, o cobre é utilizado em microcontatos, molas para cartões SIM e terminais de fiação em eletrônica e telecomunicações. Esse material é perfurado com limpeza em formas intrincadas, embora sua relativa maleabilidade exija manuseio cuidadoso para evitar danos superficiais.

Bronze (liga cobre-zinco) oferece um equilíbrio atraente. O latão H62 atinge uma dureza de HB ≥ 80, com excelente usinabilidade, não exigindo processamento secundário após a estampagem. Essa liga é empregada em mecanismos de fechaduras inteligentes, juntas de sistemas automotivos de aquecimento, ventilação e ar-condicionado (HVAC) e em aplicações que demandam tanto condutividade quanto resistência ao desgaste.

Outros metais combina cobre, estanho e fósforo para oferecer elasticidade excepcional, resistência à corrosão e propriedades de desgaste. O cobre-berílio fornece ainda maior resistência para aplicações exigentes e pode ser tratado termicamente para aumentar ainda mais sua dureza — embora os custos do material sejam significativamente superiores.

A espessura do material influencia diretamente tanto a seleção do processo quanto os requisitos de tonelagem. A CEP Technologies relata capacidades de estampagem para materiais em bobina com espessuras entre 0,002 pol. e 0,080 pol., com capacidades de prensas variando de 15 a 60 toneladas para peças pequenas a médias. Materiais mais espessos exigem forças proporcionalmente maiores e podem limitar as geometrias alcançáveis — especialmente os raios mínimos de dobramento, que normalmente escalonam conforme a espessura do material.

| Tipo de Material | Resistência à tração (MPa) | Densidade (g/cm3) | Resistência aos salinos | Aplicações Otimais |

|---|---|---|---|---|

| Ligas de Alumínio | 110-500 | 2.7 | 24–48 h | Dissipadores de calor, invólucros eletrônicos, estruturas leves |

| Aço inoxidável (304) | ≥515 | 7.9 | ≥ 48 h | Dispositivos médicos, equipamentos para alimentos, componentes externos |

| Cobre | 200-450 | 8.9 | 12-24H | Contatos elétricos, terminais, conectores |

| Latão (H62) | 300-600 | 8.5 | 24–36 h | Mecanismos de travamento, conexões para sistemas de aquecimento, ventilação e ar-condicionado (HVAC), ferragens decorativas |

| Aço Galvanizado | ≥375 | 7.8 | ≥24H | Suportes para chassi, painéis para eletrodomésticos, peças com sensibilidade ao custo |

A relação entre a escolha do material e as tolerâncias alcançáveis merece atenção cuidadosa. Materiais mais duros, como o aço inoxidável, apresentam maior recuperação elástica (springback), exigindo tolerâncias mais rigorosas nas matrizes e, potencialmente, múltiplas operações de conformação para atingir as dimensões finais. Metais mais macios, como o alumínio, são facilmente conformados, mas podem necessitar de suporte adicional durante a manipulação para manter a estabilidade dimensional. Quando os requisitos de tolerância são críticos, a realização de ensaios com o material durante a fase de prototipagem torna-se essencial — cálculos teóricos têm limitações na previsão do comportamento real.

Com a seleção do material compreendida, outro fator crítico exige atenção: as ferramentas que transformam chapas planas em componentes acabados. A próxima seção explora os fundamentos do projeto de matrizes — a engenharia de precisão que torna possível a conformação metálica precisa e repetível.

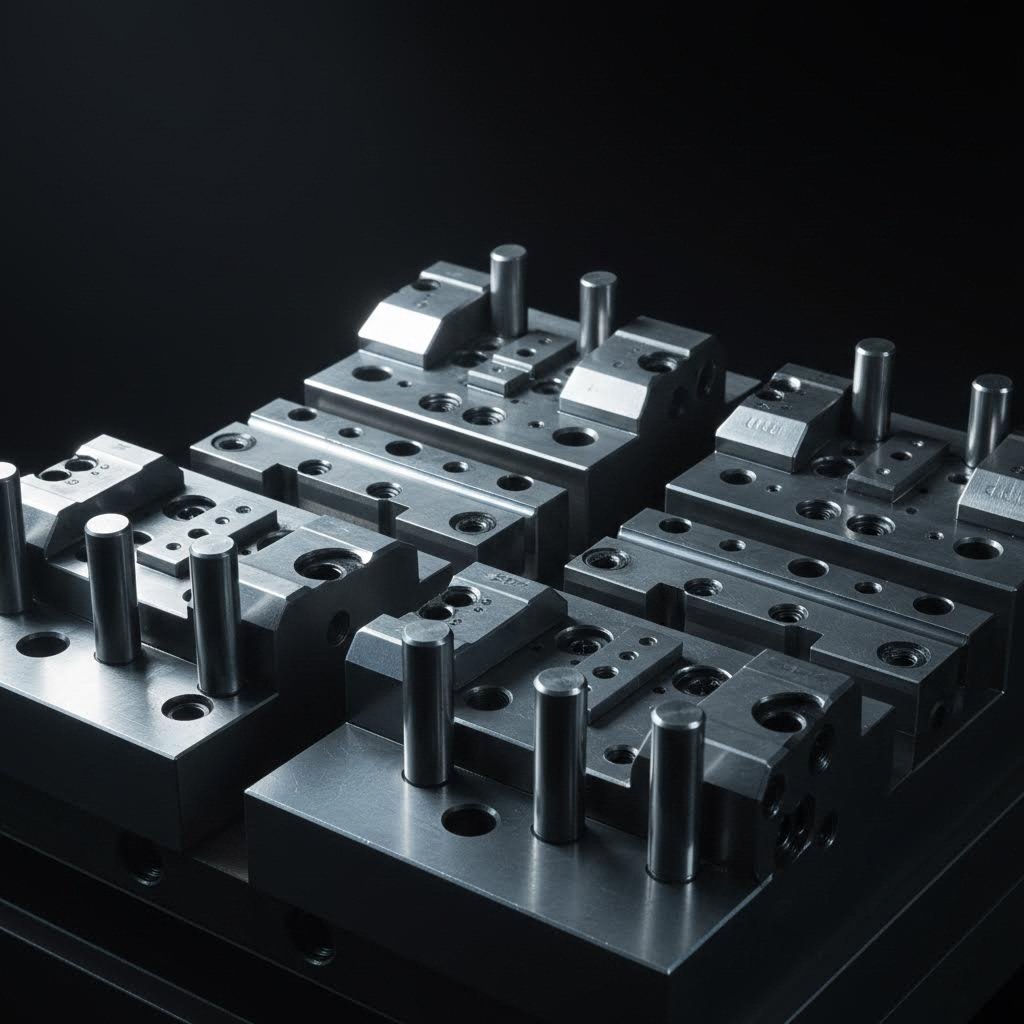

Fundamentos de Ferramentaria e Projeto de Matrizes

Você selecionou o material perfeito e o combinou com a prensa adequada—mas aqui está a verdade que separa operações bem-sucedidas de estampagem de falhas onerosas: sua ferramentaria é decisiva. Até os melhores materiais e máquinas produzem refugos quando associados a matrizes mal projetadas ou mal mantidas. Compreender os fundamentos da ferramentaria para estampagem de metais transforma você de um simples comprador de peças em um parceiro informado, capaz de avaliar fornecedores e prevenir problemas de qualidade antes que eles ocorram.

Componentes Críticos da Matriz e Suas Funções

O que exatamente acontece no interior de uma matriz de estampagem? Imagine-a como uma máquina de precisão dentro de outra máquina—dezenas de componentes trabalhando em sincronia perfeita para transformar chapas metálicas planas em formas complexas. De acordo com o guia técnico da Evans Metal Stamping, os seguintes componentes são essenciais em qualquer matriz progressiva:

- Conjunto de Matrizes: A estrutura básica que mantém todos os demais componentes em alinhamento preciso—geralmente composta por placas superior e inferior com pinos-guia

- Punções: As ferramentas masculinas que penetram ou conformam o material ao serem pressionadas contra as cavidades correspondentes da matriz

- Botões de matriz (buchas): Insertos temperados que recebem os punções e definem as geometrias dos furos — substituíveis quando desgastados

- Suporte de punção: Fixa os punções em posições exatas, transmitindo simultaneamente a força do êmbolo da prensa

- Placa desbobinadora: Remove o material dos punções após cada golpe e mantém a chapa plana durante as operações

- Pinos-guia: Guias em forma de bala ou cônicas que entram em furos previamente perfurados para garantir o posicionamento preciso da tira

- Folga para remoção de rebarbas: Aberturas projetadas que permitem que o material perfurado caia livremente, sem obstruções

Por que a folga entre punção e matriz é tão importante? Imagine cortar papel com uma tesoura cega versus uma afiada — o mesmo princípio se aplica em escala industrial. Uma folga adequada (normalmente 5–10% da espessura do material por lado) garante um corte limpo por cisalhamento, sem rebarbas excessivas nem desgaste prematuro das ferramentas. Se for muito pequena, os punções emperram ou se fraturam; se for muito grande, resultam bordas irregulares, exigindo operações secundárias de desburramento.

A placa extratora merece atenção especial em qualquer projeto de estampagem de chapas metálicas. Além de simplesmente remover o material dos punções, ela atua como uma placa de pressão que mantém a chapa plana durante as operações de conformação. Extratores com mola fornecem uma força controlada que evita amarrotamentos, ao mesmo tempo que permite o fluxo adequado do material durante estampagens profundas ou dobras complexas.

Os pinos-guia resolvem um problema que os mecanismos de alimentação isoladamente não conseguem solucionar. Quando a tira metálica avança através de matrizes progressivas, é essencial uma precisão de posicionamento de alguns milésimos de polegada — mas os alimentadores normalmente não conseguem oferecer essa exatidão. Os pinos-guia inserem-se em furos previamente perfurados para puxar a tira até o alinhamento exato antes de cada operação. Sem essa compensação, os erros acumulados de posicionamento tornariam impossíveis operações progressivas com múltiplas estações.

Projeto de Matriz Progressiva para Peças Complexas

Quando você precisa produzir geometrias complexas em grandes volumes, a estampagem com matriz progressiva torna-se o método de escolha. Mas o que distingue um projeto excelente de estampagem de abordagens meramente adequadas?

Segundo a visão geral de matrizes progressivas da Kenmode, projetar matrizes para produzir peças de precisão é uma das etapas mais críticas para garantir o sucesso contínuo da produção. As matrizes progressivas combinam múltiplas operações — corte, perfuração, conformação e dobramento — em uma única ferramenta que executa todos os passos à medida que a tira metálica avança por estações sequenciais.

A relação entre a complexidade da matriz e a geometria da peça segue um padrão claro. Peças planas simples com furos exigem apenas estações de corte. A adição de dobras introduz estações de conformação com folgas de precisão. Formas tridimensionais complexas exigem operações cuidadosamente sequenciadas, com porta-faixas intermediários que mantêm a integridade da tira até o corte final.

As ranhuras de desvio desempenham um papel crucial nas operações com matrizes progressivas. Esses recortes estrategicamente posicionados nas tiras portadoras permitem que os elementos conformados passem pelas estações subsequentes sem interferência. Sem um projeto adequado de desvio, relevos elevados ou abas dobradas colidiriam com componentes da matriz — interrompendo a produção e danificando as ferramentas.

É aqui que a tecnologia moderna transforma as capacidades tradicionais de projeto de estampagem. A simulação avançada por CAE (Engenharia Auxiliada por Computador) durante o projeto da matriz evita defeitos e reduz os ciclos de iteração — identificando potenciais problemas, como afinamento do material, enrugamento ou retorno elástico, antes mesmo de qualquer aço ser cortado. Empresas como Shaoyi utilizam simulação por CAE respaldada pela certificação IATF 16949 para alcançar taxas de aprovação à primeira tentativa de 93% em matrizes de estampagem de precisão, fornecendo ferramental econômico que atende aos padrões dos fabricantes de equipamentos originais (OEM), desde a prototipagem rápida até a fabricação em alta volumetria.

Equipamentos de estampagem de metal configurados para operações progressivas devem acomodar conjuntos de matrizes complexos, mantendo ao mesmo tempo o alinhamento preciso exigido por essas ferramentas. Recursos como sub-revestimentos oferecem capacidade de ajuste, blocos limitadores controlam o avanço da tira e sensores monitoram a precisão da alimentação e detectam condições de má alimentação antes que danos ocorram.

Práticas de Manutenção de Matrizes para Qualidade Consistente

Mesmo as matrizes mais sofisticadas para estampagem em aço se degradam com o tempo. As bordas dos punções ficam desgastadas, as folgas aumentam devido ao desgaste e o alinhamento se desloca em razão dos impactos repetidos. O estabelecimento de protocolos adequados de manutenção prolonga a vida útil das matrizes e evita a deriva de qualidade que leva à rejeição de peças.

- Programas Regulares de Inspeção: Examinar as bordas de corte, as superfícies de conformação e os elementos de alinhamento em intervalos definidos com base na contagem de golpes — não apenas quando surgem problemas

- Afiagem Preventiva: Reafiar punções e seções de matriz antes que as bordas se deteriorem ao ponto em que as rebarbas se tornem inaceitáveis — tipicamente a cada 20.000–50.000 golpes, dependendo do material

- Monitoramento do folga: Medir e documentar regularmente as folgas entre punção e matriz, substituindo buchas e componentes antes que o desgaste ultrapasse os limites de tolerância

- Gestão de Lubrificação: Manter sistemas adequados de lubrificação que reduzam o atrito, prolonguem a vida útil dos componentes e garantam um fluxo consistente do material

- Verificação de Alinhamento: Verificar periodicamente os ajustes dos pinos-guia e as relações dos furos de posicionamento — mesmo um leve desalinhamento pode se agravar, gerando sérios problemas de qualidade ao longo das séries de produção

- Documentação e rastreamento: Registrar as atividades de manutenção, contagens de golpes e quaisquer ajustes realizados, a fim de estabelecer bases para manutenção preditiva

De acordo com Guia da JV Manufacturing , selecionar um parceiro com processos robustos de garantia da qualidade — incluindo protocolos de inspeção e certificações como as normas ISO — garante que cada ferramenta e matriz atenda às tolerâncias e aos padrões de desempenho exigidos. Procure operadores de prensas para estampagem de metais que mantenham registros detalhados de manutenção e ofereçam suporte pós-entrega para a produção de peças estampadas de precisão.

O investimento em uma manutenção adequada das matrizes gera retornos que vão além da qualidade das peças. Máquinas de estampagem bem mantidas apresentam menos paradas não programadas, produzem resultados mais consistentes e proporcionam custos por peça menores ao longo do ciclo de vida da ferramenta. Ao avaliar potenciais parceiros de fabricação, suas práticas de manutenção revelam tanto sobre os resultados de qualidade esperados quanto suas listas de equipamentos.

Com os fundamentos das ferramentas compreendidos, resta uma pergunta crítica: como identificar e prevenir os defeitos que comprometem a qualidade das peças estampadas? A próxima seção relaciona os problemas comuns de estampagem às suas causas-raiz, fornecendo-lhe o conhecimento necessário para especificar requisitos de qualidade e avaliar eficazmente as capacidades dos fornecedores.

Estratégias de Controle de Qualidade e Prevenção de Defeitos

Você investiu em ferramentas de precisão e selecionou os materiais adequados — mas aqui está a verdade incômoda: os defeitos ainda ocorrem. A diferença entre operações de estampagem de classe mundial e fabricantes com dificuldades não está em evitar completamente os problemas, mas sim em compreender por que os defeitos ocorrem e em preveni-los antes que comprometam sua produção. Vamos decifrar a engenharia por trás das falhas comuns de estampagem, para que você possa especificar requisitos de qualidade com confiança.

Cada peça estampada em metal conta uma história sobre o processo que a criou. Rugas revelam força de fixação insuficiente. Rachaduras expõem alongamento excessivo do material. Rebarbas indicam ferramentas desgastadas que deveriam ter sido afiadas milhares de golpes atrás. Quando você compreende essas relações de causa e efeito, transforma-se de alguém que rejeita peças defeituosas em alguém que as impede de serem produzidas desde o início.

Identificação e Prevenção de Defeitos Comuns em Estampagem

Por que as peças estampadas em metal falham na inspeção? De acordo com a documentação técnica da Neway Precision, os defeitos mais comuns incluem rebarbas, rugas, rachaduras, recuperação elástica (springback), abrasões superficiais e desvios dimensionais — cada um comprometendo a funcionalidade e a conformidade, especialmente em aplicações críticas para a segurança nos setores automotivo, de energia e eletrônico.

Rugas aparecem como padrões de flambagem local, tipicamente nas bordas das abas ou em áreas profundamente estampadas. O que os causa? Força desbalanceada do segurador da chapa ou fluxo excessivo de material durante as operações de conformação. Quando o material não é adequadamente contido, ele flambe em vez de se esticar de forma uniforme. A correção envolve o ajuste da pressão do segurador da chapa, a otimização das configurações dos cordões de estiramento ou a reformulação do caminho de fluxo do material através da matriz.

Rachaduras e Fraturas representam o problema oposto — material esticado além de seus limites. Esses defeitos ocorrem frequentemente em aços de alta resistência, como DP780 ou TRIP980, com alongamento limitado, especialmente em raios pequenos ou em zonas submetidas a deformação não uniforme. As estratégias de prevenção incluem a seleção de materiais com ductilidade adequada, o aumento dos raios da matriz (R ≥ 4t, onde t é a espessura do material) e, potencialmente, a implementação de conformação a quente para aplicações desafiadoras.

Retorno elástico frustra engenheiros porque a peça parece correta na matriz — mas muda de forma após a ejeção. Essa recuperação elástica ocorre porque nem toda deformação durante a conformação é plástica; uma parte permanece elástica e se recupera quando a força é removida. Em peças de aço avançado de alta resistência, os ângulos de retorno elástico (springback) podem atingir 6–10°, afetando significativamente a geometria final. A compensação exige simulação por CAE durante o projeto da matriz, estratégias de sobredobramento e, às vezes, operações adicionais de cunhagem para fixar as dimensões finais.

Rebarbas — essas bordas residuais afiadas provenientes de operações de perfuração ou corte — normalmente indicam matrizes desgastadas ou folga incorreta entre punção e matriz. As normas industriais frequentemente rejeitam alturas de rebarba superiores a 0,1 mm em superfícies críticas para segurança e vedação. A prevenção exige a manutenção de folga adequada (normalmente 10–15% da espessura do material) e a implementação de ciclos de inspeção das ferramentas a cada 10.000–50.000 golpes, conforme a dureza do material.

Variações dimensionais ocorrem quando o desalinhamento da ferramenta ou a deflexão do êmbolo da prensa fazem com que os componentes metálicos estampados excedam as especificações de tolerância. Tolerâncias das peças superiores a ±0,2 mm frequentemente ficam fora das especificações GD&T, tornando os componentes impróprios para montagens de precisão.

| Tipo de Defeito | Causa Raiz | Método de Prevenção | Abordagem de detecção |

|---|---|---|---|

| Rugas | Força insuficiente do segurador da chapa; fluxo excessivo de material | Aumentar a pressão do segurador; otimizar as nervuras de tração; redesenhar o fluxo de material | Inspeção visual; perfilometria de superfície |

| Trincas/fraturas | Estiramento excessivo; raios muito pequenos; ductilidade insuficiente do material | Selecionar materiais com maior ductilidade; aumentar os raios da matriz; considerar conformação a quente | Inspeção visual; ensaio por líquidos penetrantes |

| Retorno elástico | Recuperação elástica em ligas de alta resistência à tração | Simulação CAE; compensação de sobredobramento; operações de cunhagem | Medição com MMC; comparador óptico |

| Rebarbas | Ferramentas desgastadas; folga incorreta entre punção e matriz | Manter folga de 10–15%; implementar ciclos de inspeção a cada 10.000–50.000 golpes | Inspeção visual; medição da altura da rebarba |

| Arranhões na superfície | Lubrificação inadequada; contaminação por partículas; superfícies rugosas da matriz | Aplicar lubrificação microscópica; pré-limpar os materiais; polir as matrizes até Ra 0,2 μm | Inspeção visual sob iluminação controlada |

| Inexatidões dimensionais | Desalinhamento da ferramenta; desvio do êmbolo da prensa; variação na espessura do material | Adicionar colunas-guia; verificar a paralelismo da prensa; certificar o material recebido | Inspeção por CMM; calibradores de aprovação/reprovação |

Medidas de Controle de Qualidade para Saída Consistente

Identificar defeitos após sua ocorrência é uma abordagem reativa — e cara. As operações modernas de estampagem enfatizam o monitoramento em processo e o controle estatístico de processos (CEP) para detectar desvios antes que gerem refugos.

Como é um controle de qualidade eficaz para componentes de estampagem metálica? De acordo com Padrões de certificação do NIMS , técnicos qualificados devem demonstrar conhecimento especializado em técnicas de registro de CEP, normas de conformidade de materiais e capacidade de distinguir entre status de aprovação/reprovação tanto para tolerâncias por atributo quanto por variável.

Sistemas eficazes de qualidade para peças estampadas incorporam múltiplas camadas:

- Inspeção da primeira peça: Verificação dimensional completa antes do início das séries de produção — utilizando scanners 3D para comparar peças físicas com modelos digitais

- Sensores na Matriz: Monitoramento em tempo real da carga da prensa, alimentação do material e forças de conformação, a fim de detectar anomalias antes que peças defeituosas se acumulem

- Amostragem estatística: Medição periódica de dimensões críticas, com os resultados plotados em gráficos de controle para identificar deriva do processo

- Rastreabilidade do Material: Certificação por lote, garantindo propriedades mecânicas consistentes, especialmente crítica para graus de aço de alta resistência com baixa liga (HSLA) e aços avançados de alta resistência

A perspectiva da engenharia de processos enfatiza a compreensão do "porquê" por trás dos defeitos, em vez de simplesmente identificá-los. Quando surge uma fissura em peças de aço estampadas, a pergunta não é apenas "o que falhou?", mas sim "qual parâmetro do processo se deslocou para causar essa falha?" Esse raciocínio voltado à causa-raiz transforma o controle de qualidade de uma atividade de inspeção em uma prática de prevenção.

Um projeto adequado de matriz e sua manutenção contínua continuam sendo a base da prevenção de defeitos. Como discutido na seção anterior, ciclos regulares de inspeção, afiação preventiva e monitoramento do folga abordam os problemas em sua origem. Um guia setorial abrangente recomenda o uso de softwares de engenharia assistida por computador (CAE), como o AutoForm, para simular o fluxo de material, a recuperação elástica (springback) e a distribuição de tensões durante a fase de projeto — identificando possíveis defeitos ainda antes da fabricação das ferramentas.

A transição rumo à manufatura inteligente está acelerando essas capacidades. De acordo com pesquisas setoriais, 74% dos fornecedores automotivos de primeiro nível já utilizam análises de dados em tempo real para minimizar as taxas de defeitos e reduzir os tempos de troca de ferramentas em 20–30%. As tecnologias de gêmeo digital (digital twin) permitem a comparação contínua entre os dados reais de produção e o desempenho simulado — sinalizando desvios que antecipam problemas de qualidade antes mesmo que eles se manifestem nas peças acabadas.

Com as estratégias de prevenção de defeitos compreendidas, resta uma pergunta prática: para onde vão, efetivamente, essas peças metálicas estampadas com precisão? A próxima seção explora as aplicações industriais — desde painéis de carroceria automotiva até invólucros de dispositivos médicos — demonstrando como a estampagem metálica gera valor em diversos setores.

Aplicações industriais, de automóveis a dispositivos médicos

Agora que você compreende como prevenir defeitos e manter a qualidade, vem a parte mais empolgante: para onde, exatamente, acabam indo todos esses componentes estampados com precisão? O processo de estampagem metálica atinge praticamente todos os setores imagináveis — desde o carro na sua garagem até o smartphone no seu bolso. Vamos explorar aplicações específicas da estampagem em principais setores e descobrir por que os fabricantes escolhem, consistentemente, a estampagem metálica em vez de outros métodos de fabricação.

Componentes de Precisão para Automotivo e Aerospace

Quando você olha para um veículo moderno, está vendo a estampagem de metal automotiva em ação — em toda parte. De acordo com a visão geral de fabricação da Alsette, a estampagem produz uma grande variedade de componentes automotivos, desde painéis externos altamente visíveis até reforços estruturais ocultos que mantêm os passageiros seguros durante colisões.

Por que a estampagem automotiva domina a fabricação de veículos? Três fatores a tornam insubstituível:

- Velocidade e eficiência: Prensas modernas produzem centenas ou milhares de peças por hora — essencial para acompanhar as demandas da linha de montagem

- Custo-Efetividade em Escala: Uma vez construídos os matrizes, os custos por peça caem drasticamente em séries de produção de alto volume

- Otimização resistência-peso: Geometrias estampadas complexas maximizam a resistência ao mesmo tempo que utilizam chapas metálicas relativamente finas, melhorando a eficiência de combustível e a autonomia dos veículos elétricos (EV)

A estampagem de metal automotiva produz componentes em três grandes categorias:

Painéis da Carroceria (Fechamentos e Revestimentos):

- Portas (painéis externos e internos)

- Capôs e tampas de porta-malas

- Pára-lamas e painéis traseiros laterais

- Painéis do teto

Essas peças exigem acabamento superficial "Classe A" — perfeitamente liso e livre de defeitos, pois são altamente visíveis para os clientes.

Componentes Estruturais (Carroceria em Branco):

- Colunas A, B e C que sustentam o teto

- Seções do piso e longarinas da estrutura

- Barras transversais e conjuntos de parede divisória (firewall)

- Cavidades internas das rodas

Essas peças estampadas priorizam o desempenho em colisões, utilizando frequentemente aços de alta resistência para proteção dos ocupantes.

Componentes Funcionais:

- Suportes de fixação para motores, suspensão e radiadores

- Protetores térmicos e chapas de reforço

- Estruturas dos assentos e mecanismos de ajuste

- Carcaças de tanques de combustível

Aplicações aeroespaciais exigem ainda maior precisão — e a estampagem atende a essa necessidade. De acordo com a documentação aeroespacial da Manor Tool, a precisão, o detalhamento fino e a durabilidade das peças estampadas em metal tornam-nas ideais para este setor, que exige equipamentos que atendam rigorosos padrões de qualidade dentro de tolerâncias excepcionalmente apertadas.

A estampagem em aço inoxidável produz componentes aeroespaciais críticos, incluindo:

- Sistemas de pressurização: Compressores e válvulas compostos por componentes estampados mantêm as cabines de aeronaves seguramente pressurizadas em altitude

- Sistemas elétricos: Relés e interruptores estampados controlam a geração e distribuição de energia em toda a aeronave

- Instrumentação de voo: Altímetros, bússolas, indicadores de nível de combustível e sensores de pressão incorporam carcaças estampadas de alta precisão

- Controles de motor: Sensores e válvulas que medem temperatura, pressão e posição contam com carcaças estampadas

- Componentes de atuadores: Mecanismos de trem de pouso, flaps das asas e portas de compartimentos utilizam peças estampadas para a conversão hidráulica em movimento

- Antenas de comunicação: Sistemas de navegação e comunicação apresentam numerosos elementos estampados de precisão

Os componentes aeroespaciais devem suportar flutuações extremas de temperatura, corrosão, variações de pressão e altos níveis de vibração — requisitos que a estampagem de chapas metálicas atende por meio de uma seleção cuidadosa de materiais e conformação precisa.

Aplicações nas indústrias médica e eletrônica

Imagine a precisão exigida quando componentes estampados são integrados a dispositivos médicos ou sistemas eletrônicos, onde a falha não é uma opção. Essas indústrias aproveitam o processo de estampagem metálica por razões fundamentalmente distintas das da indústria automotiva — ainda assim, as vantagens subjacentes permanecem consistentes.

Fabricação de dispositivos médicos:

As aplicações na área da saúde exigem consistência absoluta e biocompatibilidade. Componentes estampados aparecem em:

- Carcaças e cabos de instrumentos cirúrgicos

- Caixas para equipamentos de diagnóstico

- Componentes de dispositivos implantáveis (usando ligas biocompatíveis especializadas)

- Estruturas de camas hospitalares e mecanismos de ajuste

- Estruturas de carrinhos médicos e suportes de fixação

Por que escolher a estampagem para aplicações médicas? Esse processo garante a repetibilidade exigida para conformidade com a FDA — cada peça proveniente do mesmo molde é praticamente idêntica à anterior. Essa consistência é fundamental quando os componentes devem atender rigorosos padrões regulatórios e funcionar de forma confiável em situações críticas à vida.

Estampagem de peças eletrônicas e eletromecânicas:

Seu smartphone, notebook e eletrodomésticos contêm dezenas de componentes metálicos estampados que você nunca vê. Fabricantes de eletrônicos contam com a estampagem de alta precisão para:

- Conectores e terminais: A estampagem de cobre cria microcontatos que possibilitam conexões elétricas em tudo, desde portas USB até placas de circuito

- Blindagens EMI/RFI: Carcaças estampadas protegem eletrônicos sensíveis contra interferência eletromagnética

- Dispositivos de Dissipação de Calor: A estampagem em alumínio produz componentes de gerenciamento térmico para processadores e eletrônicos de potência

- Contatos de bateria: Molas e grampos estampados com precisão garantem fornecimento confiável de energia em dispositivos portáteis

- Chassis e estruturas: Componentes estruturais que proporcionam rigidez e pontos de fixação para conjuntos internos

Segundo o guia de fabricação da Fictiv, a estampagem é amplamente utilizada na indústria eletrônica porque, uma vez construídas as ferramentas, uma prensa pode produzir dezenas a centenas de peças idênticas por minuto, mantendo uma consistência dimensional rigorosa ao longo de milhões de ciclos.

Aplicações em Bens de Consumo:

Além dos setores industriais, a estampagem dá forma a produtos do dia a dia:

- Carcaças de eletrodomésticos de cozinha e componentes internos

- Suportes para sistemas de aquecimento, ventilação e ar-condicionado (HVAC) e conexões para dutos

- Ferragens para móveis e acabamentos decorativos

- Carcaças e proteções para ferramentas elétricas

- Componentes para artigos esportivos e peças para bicicletas

Qual é o fator comum em todas essas aplicações de estampagem? Requisitos de produção em grande volume combinados com especificações de precisão exigentes. Quando os fabricantes necessitam de milhares ou milhões de componentes idênticos — sejam suportes automotivos, carcaças aeroespaciais, invólucros médicos ou blindagens eletrônicas — a estampagem metálica oferece a velocidade, a consistência e a relação custo-benefício que outros processos simplesmente não conseguem igualar.

Compreender onde são utilizadas as peças estampadas ajuda a esclarecer quando esse processo é adequado. Mas como determinar se a estampagem metálica é a escolha certa para o seu projeto específico? A próxima seção analisa os fatores econômicos e os critérios de seleção do processo — fornecendo-lhe uma estrutura para tomar decisões informadas sobre fabricação.

Fatores Econômicos e Critérios de Seleção do Processo

Você entende onde os componentes estampados são utilizados e quais setores dependem deles — mas aqui está a pergunta que aparece na mesa de todos os executivos: a estampagem de metais realmente faz sentido financeiro para o seu projeto? A resposta nem sempre é afirmativa. Compreender o quadro decisório econômico diferencia investimentos inteligentes em manufatura de erros onerosos que esgotam orçamentos e atrasam cronogramas de produção.

Qual é, na verdade, o custo de uma prensa de estampagem? O investimento inicial em ferramental pode parecer intimidador, mas esse valor não significa nada sem contexto. O cálculo real envolve diluir os custos das matrizes ao longo do volume de produção, comparar a economia por peça com alternativas disponíveis e compreender exatamente onde se situam os pontos de equilíbrio.

Análise de Custos e Limites de Volume

A economia da estampagem de metais segue um padrão previsível: alto investimento inicial, com custos por peça drasticamente menores em escala. De acordo com a análise de custos da Manor Tool, a estampagem não é ideal para protótipos ou produções de baixo volume, pois o investimento inicial em ferramental frequentemente supera os custos da usinagem tradicional para pequenos lotes. No entanto, assim que a produção atinge cerca de 10.000 ou mais peças por mês, o custo do ferramental torna-se muito mais econômico.

O que impulsiona esses custos? Cinco fatores principais determinam seu investimento total:

- Investimento em Ferramental e Matrizes: Matrizes personalizadas projetadas especificamente para sua peça representam o maior custo inicial — variando de milhares a centenas de milhares de dólares, conforme a complexidade

- Requisitos de material: A composição, espessura e largura do material determinam diretamente os custos dos componentes a longo prazo

- Complexidade da Peça: Peças simples que exigem apenas um único golpe custam menos do que geometrias complexas que necessitam de estampagem progressiva com múltiplas estações

- Uso Anual Estimado (UAE): Volumes maiores distribuem os custos de ferramental por um maior número de peças, reduzindo drasticamente a economia por unidade

- Prazos de Entrega e Logística: A aquisição doméstica versus a internacional impacta significativamente o custo total ao considerar frete, atrasos e riscos de qualidade

A relação entre o investimento em matrizes e os custos por peça segue uma curva inversa. Imagine uma matriz progressiva de US$ 50.000 produzindo peças a US$ 0,15 cada, considerando material e mão de obra. Em 10.000 peças, seu ferramental acrescenta US$ 5,00 por unidade — caro. Em 100.000 peças, o ferramental contribui com apenas US$ 0,50 por peça. Em 1.000.000 de peças, o custo da matriz torna-se quase insignificante, representando US$ 0,05 por peça. Essa matemática explica por que a estampagem em metal para produção domina a fabricação em alta escala.

A análise do ponto de equilíbrio torna-se crítica para as decisões de investimento em ferramental. Calcule o custo total da matriz, estime as despesas de produção por peça e compare-as com processos alternativos, com base nos volumes projetados. O ponto de inflexão — no qual a estampagem se torna mais econômica do que as alternativas — situa-se tipicamente entre 5.000 e 25.000 peças, dependendo da complexidade.

É aqui que o prazo de entrega impacta significativamente a economia. O desenvolvimento tradicional de matrizes pode levar de 8 a 12 semanas, atrasando a produção e alongando o tempo de lançamento no mercado. No entanto, fornecedores com capacidades de prototipagem rápida — capazes de entregar ferramental funcional em até 5 dias — reduzem os ciclos de desenvolvimento e diminuem os custos de oportunidade. Empresas como Shaoyi combinam essa velocidade com taxas de aprovação na primeira tentativa de 93%, minimizando os ciclos dispendiosos de iteração que inflacionam os orçamentos dos projetos. Para fabricantes automotivos (OEMs) que exigem certificação IATF 16949, sua equipe de engenharia fornece matrizes de estampagem de precisão adaptadas às rigorosas exigências de qualidade.

Quando a Estampagem de Metais Supera Processos Alternativos

A estampagem de metais nem sempre é a solução — mas, quando as condições são favoráveis, é insuperável. Compreender onde a estampagem em alta velocidade se destaca e onde os processos alternativos fazem mais sentido evita incompatibilidades de processo dispendiosas.

Contra quais processos compete uma operação de estampagem?

- Hidroformação: Utiliza fluido sob alta pressão para conformar peças ocas complexas com matrizes únicas

- Formação em Rolos: Dobra progressivamente chapas metálicas em perfis contínuos de comprimento ilimitado

- Fundição: Fundição de metal líquido em moldes para obter formas tridimensionais complexas

- Usinagem CNC: Remove material para criar peças de precisão sem necessidade de ferramental dedicado

De acordo com Comparação de processos da LS Precision , a decisão envolve fundamentalmente trocar flexibilidade por eficiência. As operações de estampagem e conformação de metais exigem conjuntos completos de matrizes, cuja fabricação é cara e demorada — mas, uma vez amortizados, os custos unitários tornam-se extremamente baixos na produção em grande volume.

A hidroformação oferece custos de ferramental 40–60% mais baixos do que a estampagem e destaca-se na fabricação de peças ocas complexas, tornando-a ideal para volumes pequenos a médios de componentes estruturais. No entanto, os tempos de ciclo são significativamente maiores, limitando a produtividade em cenários de produção em massa.

A conformação por rolos processa comprimentos ilimitados e seções transversais complexas de forma eficiente, mas exige ferramental especializado e caro, o que torna a produção em pequenos lotes proibitivamente cara. É o método preferido para acabamentos arquitetônicos, estruturas de painéis solares e componentes de transporte produzidos de forma contínua.

A usinagem CNC não exige ferramental dedicado — ideal para protótipos e volumes baixos —, mas o custo por peça permanece elevado, independentemente da quantidade. Quando os volumes ultrapassam algumas centenas de peças, a economia normalmente passa a favorecer a estampagem.

| Processo | Custo de Configuração | Custo por Peça em Volume | Tolerâncias Alcançáveis | Melhor Faixa de Volume |

|---|---|---|---|---|

| Estamparia de metal | Alto (US$ 10.000 – US$ 500.000+ para matrizes) | Muito baixo em escala | ±0,001" - ±0,005" | 10.000+ peças anualmente |

| Hidroformagem | Médio (40–60% menor do que a estampagem) | Moderado | ±0,005" – ±0,015" | 100–10.000 peças |

| Formação a Frio | Alta (ferramentas especializadas) | Muito baixo para operações contínuas | ±0,010" - ±0,030" | Perfis contínuos de alto volume |

| Fundição | Médio-Alto (investimento em moldes) | Baixa-Moderada | ±0,010" - ±0,030" | 500–100.000+ peças |

| Usinagem CNC | Baixo (sem ferramental dedicado) | Alta (intensiva em mão de obra) | ±0,0005" – ±0,001" | 1–500 peças |

Quando você deve escolher a estampagem metálica de alta velocidade em vez de alternativas? Os critérios de decisão tornam-se claros:

- Escolha Estampagem Quando: Os volumes de produção ultrapassam 10.000 peças anualmente, as peças são relativamente planas ou com conformação rasa, são exigidas tolerâncias rigorosas e o tempo de ciclo é relevante

- Escolha a hidroformação quando: Geometrias ocas complexas são necessárias, os volumes são moderados e o orçamento para ferramental é limitado

- Escolha a conformação contínua quando: Perfis contínuos de comprimento ilimitado são necessários em volumes elevados

- Escolha usinagem quando: Os volumes forem muito baixos, os projetos mudarem com frequência ou as tolerâncias excederem as capacidades da estampagem

A economia envolvida na prensa de chapas metálicas favorece, em última análise, a estampagem para a maioria das aplicações de alto volume — mas apenas quando você trabalha com fornecedores que minimizam os riscos que aumentam os custos. Problemas de qualidade que exigem retrabalho, cronogramas prolongados para o desenvolvimento de matrizes e baixos índices de aprovação na primeira tentativa podem rapidamente reduzir as vantagens de custo teóricas.

É por isso que a seleção do fornecedor é tão importante quanto a escolha do processo. Trabalhar com fabricantes que oferecem prototipagem rápida, altas taxas de aprovação na primeira tentativa e certificações que atendam aos requisitos dos fabricantes de equipamentos originais (OEM), como a IATF 16949 para aplicações automotivas, reduz os custos ocultos que comprometem a viabilidade econômica da estampagem de metais. Quando as ferramentas chegam mais rapidamente e funcionam corretamente já na primeira tentativa, seu ponto de equilíbrio é atingido mais cedo e as vantagens de custo por peça se acumulam ao longo de toda a sua produção.

Perguntas Frequentes sobre Estampagem de Metais

1. O que é estampagem de metais e como ela difere da conformação de metais?

A estampagem de metais (também chamada de prensagem de metais) é um processo de fabricação por conformação a frio que utiliza matrizes especializadas e prensas de alta pressão para transformar chapas metálicas planas em formas tridimensionais precisas por meio de deformação plástica permanente, sem remoção de material. Embora o termo 'conformação' englobe qualquer processo que dê forma ao metal — incluindo processos a quente, como a forjagem — a prensagem de metais refere-se especificamente a operações de conformação a frio realizadas à temperatura ambiente ou próximo dela. Essa distinção é importante porque o trabalho a frio produz peças com acabamento superficial superior, menores tolerâncias e propriedades mecânicas aprimoradas, graças ao encruamento.

2. Quais são os principais tipos de processos de estampagem de metais?

Os nove processos principais de estampagem de metais incluem: corte (recorte de formas planas a partir de chapas), perfuração (criação de furos e recortes), cunhagem (detalhes superficiais de alta precisão), dobramento (deformação angular para estruturas e suportes), rebordo (formação e reforço de bordas), estiramento (expansão superficial para contornos complexos), gofragem (padrões decorativos em relevo), enrolamento (bordas arredondadas e formas cilíndricas) e ranhuramento (criação de canais para conexões). Cada técnica atende a diferentes aplicações, conforme a geometria da peça, os requisitos de tolerância e as necessidades de volume de produção.

3. Como escolher entre prensas mecânicas, hidráulicas e servocontroladas?

As prensas mecânicas alcançam as maiores velocidades de produção e são ideais para operações com matrizes progressivas envolvendo peças relativamente planas e requisitos de conformação mais simples. As prensas hidráulicas oferecem comprimento de curso variável e energia total de trabalho em qualquer velocidade, tornando-as ideais para estampagens profundas e formas complexas que exigem tempo de permanência (dwell time). As prensas servo combinam a eficiência mecânica com a flexibilidade semelhante à hidráulica por meio de perfis de curso programáveis e controle preciso do movimento do carro, embora com custos iniciais mais elevados. Escolha com base na sua mistura de produção: mecânicas para peças simples em alta volumetria, hidráulicas para componentes complexos em baixa volumetria e servo para famílias diversas de peças com requisitos rigorosos de qualidade.

4. Quais materiais apresentam melhor desempenho em aplicações de estampagem de metais?

A seleção do material depende de quatro propriedades-chave: ductilidade, resistência ao escoamento, características de encruamento e comportamento de recuperação elástica. O aço de baixo teor de carbono oferece excelente conformabilidade para suportes automotivos e carcaças de eletrodomésticos. O aço inoxidável (grau 304) fornece resistência à corrosão para equipamentos médicos e alimentares. As ligas de alumínio proporcionam redução de peso para invólucros eletrônicos e dissipadores de calor. O cobre destaca-se em aplicações elétricas que exigem alta condutividade. A espessura do material varia tipicamente entre 0,002 e 0,080 polegadas para chapas em rolo, sendo que materiais mais espessos exigem tonelagem proporcionalmente maior na prensa.

5. Quando a estampagem de metais se torna mais econômica do que processos alternativos?

A economia da estampagem de metais favorece a produção em grande volume, tornando-se tipicamente rentável quando os volumes ultrapassam 10.000 peças anualmente. O processo envolve um investimento inicial elevado em ferramentas (de USD 10.000 a USD 500.000+ para matrizes), mas reduz drasticamente o custo por peça em escala. Por exemplo, uma matriz de USD 50.000 acrescenta USD 5,00 por unidade em 10.000 peças, mas apenas USD 0,05 em 1.000.000 de peças. Trabalhar com fornecedores que oferecem prototipagem rápida (em até 5 dias) e altas taxas de aprovação na primeira tentativa reduz os ciclos de iteração e acelera a obtenção do ponto de equilíbrio. Para volumes menores, a usinagem CNC ou a hidroformação podem revelar-se mais econômicas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —