Processo de Fabricação por Estampagem Metálica Decodificado: Da Chapa Bruta à Peça Acabada

O que é Estampagem de Metal e como Funciona

Então, o que exatamente é estampagem de metal? Trata-se de um processo industrial de conformação a frio que transforma chapas metálicas planas em componentes com formas precisas por meio da aplicação controlada de força. Ao contrário da fundição ou da usinagem, o processo de estampagem de metal utiliza matrizes de precisão e prensas de alta pressão para cortar, dobrar e conformar o metal sem fundi-lo. O conjunto de ferramenta e matriz — composto por um punção (componente macho) e uma matriz (componente fêmea) — trabalha em conjunto para moldar o material bruto em peças acabadas com notável precisão, mantendo tolerâncias tão apertadas quanto ±0,001 polegada.

Da Chapa Plana à Peça Acabada

Imagine alimentar uma chapa metálica plana em uma prensa potente. Em poucos segundos, essa chapa emerge como um suporte, um grampo ou um componente automotivo complexo, já com sua forma precisa. Esse é o significado da estampagem na indústria de manufatura — um processo de transformação rápida que torna a produção em grande volume tanto prática quanto econômica.

O processo de estampagem começa quando a chapa metálica (fornecida em bobinas ou chapas pré-cortadas) é posicionada sob uma prensa metálica. À medida que a prensa desce com força extrema, a matriz corta, dobra ou conforma o material na forma desejada. O que é o metal estampado após esse processo? Trata-se de um componente que mantém a resistência do material original, ao mesmo tempo que adquire sua nova configuração geométrica — tudo isso sem soldagem, montagem ou acabamento extensivo.

A Vantagem da Conformação a Frio

Eis algo que muitos ignoram: embora a estampagem seja classificada como um processo de "conformação a frio", ela não é totalmente neutra em termos de temperatura. Estudos mostram o atrito entre a ferramenta e a peça trabalhada, combinado com a deformação plástica da chapa metálica, gera calor capaz de afetar significativamente o tribossistema. Esse aumento de temperatura influencia a degradação do lubrificante, altera as propriedades físicas das camadas tribológicas e modifica o comportamento do material — fatores que podem comprometer a conformabilidade, caso não sejam adequadamente gerenciados.

Apesar deste aquecimento induzido por atrito, a conformação de metais por prensagem mantém uma distinção crítica em relação à fundição em matriz: o material nunca atinge seu ponto de fusão. Isso preserva a estrutura de grãos e as propriedades mecânicas do metal, ao mesmo tempo que permite tempos de ciclo mais rápidos do que processos que exigem fases de aquecimento e resfriamento.

Por que os fabricantes escolhem a estampagem em vez de alternativas

Ao comparar métodos de fabricação, a estampagem oferece vantagens distintas:

- Velocidade e volume: A estampagem de metais produz grandes lotes de peças rapidamente e com precisão, tornando-a ideal tanto para pequenas quanto para grandes séries de produção

- Precisão: A programação CNC e o projeto auxiliado por computador garantem resultados consistentes e repetíveis em cada ciclo

- Versatilidade de Material: Alumínio, latão, cobre, aço e aço inoxidável apresentam bom desempenho em aplicações de estampagem

- Eficiência de Custo: Custos unitários mais baixos em comparação com usinagem, especialmente em volumes maiores

Para quais aplicações uma operação de estampagem é mais adequada? Aplicações que abrangem componentes automotivos, carcaças eletrônicas, suportes aeroespaciais, equipamentos de telecomunicações e eletrodomésticos. Desde simples grampos até conjuntos complexos com múltiplas dobras, o processo adapta-se a diversas necessidades de fabricação, mantendo ao mesmo tempo as tolerâncias rigorosas exigidas pelas indústrias de precisão.

Tipos de prensas de estampagem e suas aplicações

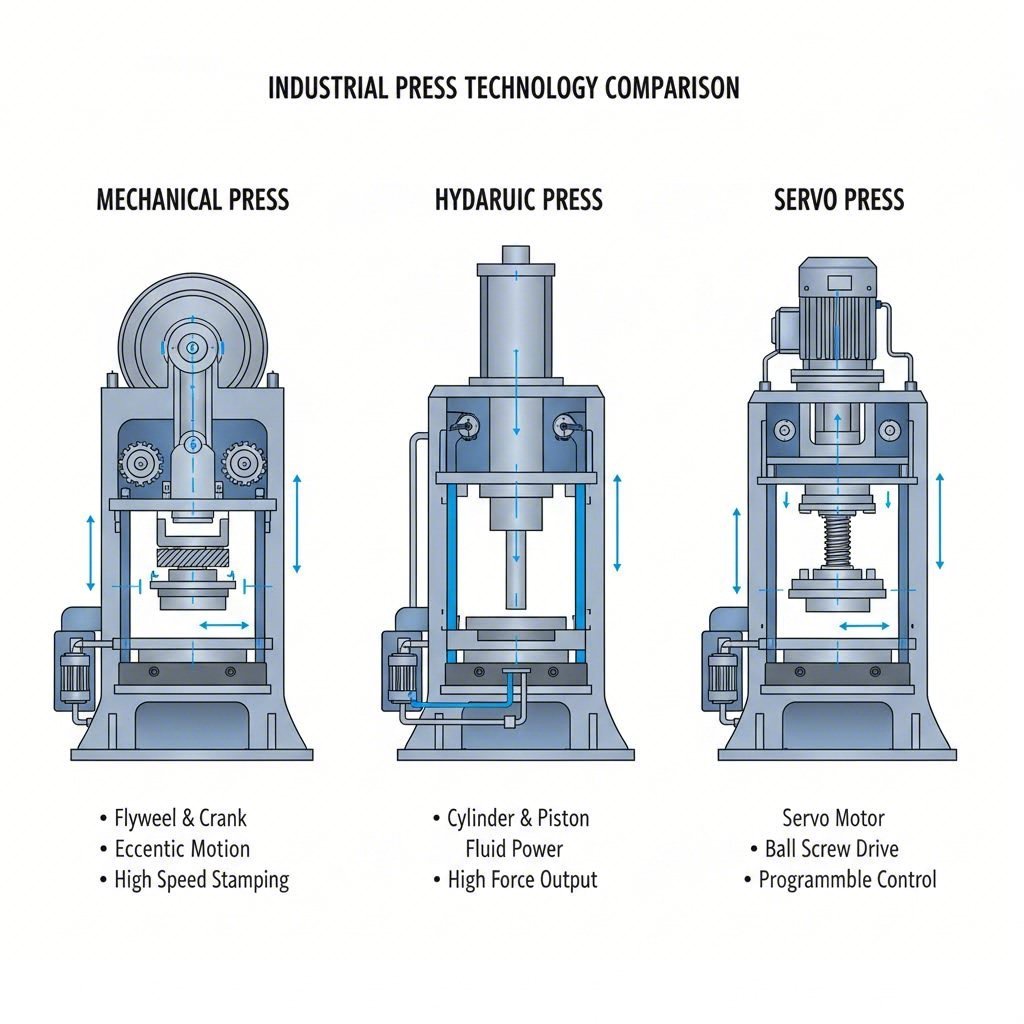

O que é uma prensa de estampagem e por que o tipo é tão importante? Em sua essência, uma prensa de estampagem transmite força por meio de um êmbolo móvel (ou deslizante) para ferramentas específicas, moldando chapas metálicas em componentes acabados. Contudo, o mecanismo que gera essa força — mecânico, hidráulico ou servo — afeta drasticamente a velocidade de produção, a qualidade das peças e a flexibilidade operacional. Compreender essas diferenças ajuda engenheiros e profissionais de compras a selecionar o equipamento mais adequado às exigências da aplicação.

De acordo com Materiais de treinamento para PMEs , as prensas de estampagem variam desde pequenas unidades de bancada que geram apenas cinco toneladas até máquinas gigantescas classificadas em milhares de toneladas. As velocidades das prensas variam de 10 a 18 golpes por minuto até 1.800 golpes por minuto, dependendo do tipo de prensa e da aplicação.

Prensas Mecânicas para Produção em Alta Velocidade

A prensa mecânica tradicional de estampagem continua sendo a cavalo de batalha da fabricação em grande volume . Funciona assim: um motor elétrico aciona um volante que gira em torno de um virabrequim. Quando uma embreagem é acionada, a energia rotacional do volante é transmitida através do trem de acionamento para gerar o movimento vertical do êmbolo.

O que faz com que uma prensa de estampagem em aço se destaque pela velocidade? O sistema de acionamento direto — no qual o motor gira o volante por meio de um sistema de correias — fornece as taxas mais elevadas de golpes. Uma "prensa mecânica de alta velocidade" normalmente alcança 300 golpes por minuto ou mais, com peças pequenas de alta produção operando tão rapidamente quanto 1.400 golpes por minuto.

Principais características das prensas mecânicas de estampagem de metais incluem:

- Comprimento fixo de curso (embora existam modelos de curso variável de alguns fabricantes)

- Capacidade total de prensagem próxima ao ponto morto inferior do curso

- Alta precisão e repetitividade para qualidade consistente das peças

- Simplicidade de configuração e operação

- Custo inicial relativamente baixo em comparação com alternativas servocontroladas

A desvantagem? As prensas mecânicas atingem a força máxima apenas próximo à parte inferior do curso do êmbolo, e o perfil de velocidade do carro permanece fixo dentro de um único ciclo. Isso as torna ideais para peças relativamente planas com requisitos mais rasos de conformação — pense em painéis automotivos, componentes de eletrodomésticos e peças de ferragens processadas por matrizes progressivas ou de transferência.

Prensas Hidráulicas para Controle de Estampagem Profunda

Quando sua aplicação envolve formas profundas e complexas que exigem fluxo significativo de material, uma prensa hidráulica para chapas metálicas frequentemente se torna a opção mais adequada. Diferentemente dos sistemas mecânicos, as prensas hidráulicas fornecem toda a capacidade de tonelagem em qualquer ponto do curso — não apenas próximo à parte inferior.

Essa capacidade revela-se essencial para peças como:

- Tanques e cilindros

- Componentes em forma de tigela

- Peças que exigem um "tempo de permanência" na parte inferior do curso

- Geometrias complexas conformadas, nas quais o material precisa de tempo para escoar

A prensa hidráulica de aço oferece diversas vantagens distintas:

- Comprimento variável do curso ajustável para facilitar a saída da peça

- Controle do movimento do deslizador ao longo de toda a faixa de curso

- Velocidade variável do deslizador dentro de um único ciclo (abordagem tipicamente rápida, pressão lenta, retorno rápido)

- Energia de trabalho total em qualquer velocidade

- Pressão de trabalho pré-ajustável acomodando diferentes alturas de ferramenta e espessuras de material

Quais são as limitações? As prensas hidráulicas para estampagem geralmente não conseguem igualar as velocidades de ciclo de prensas mecânicas de tamanho semelhante e, tipicamente, oferecem menor precisão e repetibilidade. Quando a velocidade de produção não é a principal preocupação, contudo, sua versatilidade em operações de conformação profunda e estampagem torna-as inestimáveis.

Tecnologia Servo para Flexibilidade de Precisão

E se você precisar da velocidade das prensas mecânicas combinada com a flexibilidade dos sistemas hidráulicos? É exatamente nesse ponto que a tecnologia de prensas servo brilha. Essas prensas para estampagem de metais substituem o volante, a embreagem e o freio tradicionais por motores servo de alta capacidade, permitindo controle programável do curso, do movimento do deslizamento, da posição e da velocidade.

De acordo com Análise técnica da Stamtec , as prensas servo oferecem velocidades de produção frequentemente próximas às das prensas mecânicas tradicionais, ao mesmo tempo que proporcionam versatilidade semelhante à das prensas hidráulicas. As duas principais tecnologias de acionamento são:

- Acionamentos com mecanismo de biela: Soluções econômicas que utilizam motores servo CA padrão com mecanismos de biela ou articulados (toggle), criando relações mecânicas para tamanhos padrão de motores

- Sistemas de acionamento direto: Motores proprietários de alto torque e baixa rotação (RPM), projetados especificamente para aplicações em prensas

Perfis de curso programáveis incluem modos cíclico, oscilante, multi-passe, conformação profunda, conformação geral, perfuração/corte e conformação a quente. Com energia de trabalho total disponível em qualquer velocidade e capacidade de permanência (dwell) em qualquer ponto do curso, as prensas servo lidam excepcionalmente bem com peças estampadas e conformadas — embora ainda atinjam sua capacidade total de tonelagem próximo ao ponto mais baixo do curso, tal como suas contrapartes mecânicas.

Comparação entre Tipos de Prensa: Referência Técnica

Selecionar a prensa de estampagem adequada exige avaliar diversos fatores em relação à sua aplicação específica. A comparação a seguir ajuda a esclarecer em quais aspectos cada tecnologia se destaca:

| Critérios | Prensa mecânica | Prensa hidráulica | Prensa Servo |

|---|---|---|---|

| Capacidade de Velocidade | Mais alta (até 1.400+ ppm para peças pequenas) | Mais lenta (típico de 10–18 ppm) | Alta (aproxima-se das velocidades mecânicas) |

| Controle de Força | Capacidade total apenas próximo ao ponto morto inferior | Capacidade total em qualquer posição do curso | Capacidade total próximo ao ponto morto inferior |

| Entrega de Energia | Depende da massa e da velocidade do volante | Energia de trabalho total em qualquer velocidade | Energia de trabalho total em qualquer velocidade |

| Flexibilidade de curso | Fixo (variável disponível em alguns fabricantes) | Totalmente Ajustável | Totalmente programável |

| Precisão/Repetibilidade | Alto | Inferior à mecânica | Alto |

| Manutenção | Moderado (desgaste de embreagem/freio) | Exige manutenção do sistema hidráulico | Menor desgaste mecânico |

| Custo inicial | Relativamente Baixa | Relativamente Baixa | Relativamente alto |

| Melhores Aplicações | Peças planas em alta produção, matrizes progressivas | Estampagem profunda, formas complexas, operações com permanência | Conformação versátil, necessidades variáveis de produção |

A conclusão? As prensas mecânicas de estampagem oferecem velocidade incomparável, mas carecem de flexibilidade. As máquinas hidráulicas proporcionam versatilidade para estampagem profunda e conformação complexa, mas sacrificam o tempo de ciclo. As prensas servo combinam as melhores características de ambas — com um investimento inicial maior. A sua escolha ideal depende da geometria da peça, dos volumes de produção, dos requisitos de precisão e das restrições orçamentárias.

Com a prensa adequada selecionada, compreender as operações específicas de estampagem que cada uma pode realizar torna-se o próximo passo crítico para otimizar seu processo de fabricação.

Nove Operações Essenciais de Estampagem Explicadas

Agora que você compreende as prensas que impulsionam as operações de estampagem e corte a matriz, vamos explorar o que realmente acontece quando o metal entra em contato com a matriz. O processo de fabricação por estampagem abrange nove operações distintas — cada uma com ações mecânicas específicas, requisitos de material e capacidades de precisão únicas. Dominar esses fundamentos ajuda os engenheiros a especificar os processos adequados para suas aplicações, além de definir expectativas realistas quanto às tolerâncias.

Operações de Corte — Fundamentos de Recorte e Perfuração

Já se perguntou como chapas planas se transformam em peças iniciais com formas precisas ? É aí que entram as operações de corte. Esses processos utilizam força de cisalhamento para separar o material, criando a base para operações subsequentes de conformação.

Desbaste

A estampagem em bruto de metal é tipicamente o primeiro passo na criação de componentes estampados. Durante a estampagem em bruto, a matriz de estampagem corta uma forma plana (o "bruto") da chapa metálica — pense nisso como um cortador de biscoitos de precisão para metal. O bruto torna-se a peça de trabalho para conformação adicional ou montagem.

- Ação mecânica: Um punção desce através da chapa até uma cavidade correspondente na matriz, cisalhando o material ao longo do perímetro do punção

- Faixa de espessura do material: 0,1 mm a 6 mm (0,004" a 0,25") para a maioria das aplicações

- Capacidade de Tolerância: ±0,05 mm a ±0,1 mm para operações padrão de estampagem em bruto

- Aplicações típicas: Arruelas planas, juntas, suportes estruturais, componentes-base para operações com matrizes progressivas

Uma consideração crítica durante a estampagem em bruto é a formação de rebarbas. De acordo com as diretrizes de projeto da ESI , a tolerância para rebarbas é geralmente de 10% da espessura da chapa. Evitar cantos vivos e recortes complexos minimiza a severidade das rebarbas.

Punção (perfuração)

Enquanto o corte (blanking) se concentra na peça recortada, a punção cria furos e recortes dentro de uma peça. A guia (material removido) torna-se resíduo, enquanto o material circundante permanece como peça trabalhada.

- Ação mecânica: Um punção força a passagem através da chapa, criando furos ou recortes totalmente contidos nas bordas da peça.

- Faixa de espessura do material: 0,1 mm a 4 mm para punção padrão; materiais mais espessos exigem ferramentas especializadas.

- Capacidade de Tolerância: ±0,05 mm a ±0,2 mm, dependendo da espessura do material.

- Considerações de projeto: O diâmetro mínimo do furo deve ser 1,2 vezes a espessura do material; para aço inoxidável, utilizar 2 vezes a espessura do material.

Eis um detalhe importante que muitos ignoram: os furos realizados por punção não apresentam perfis constantes ao longo da espessura do material. O furo apresenta uma leve conicidade no lado inferior, à medida que o punção perfura o material, sendo o grau de conicidade relativo à folga entre punção e matriz. Se sua aplicação exigir um diâmetro constante ao longo de toda a espessura, será necessário realizar uma operação secundária, como furação ou usinagem.

Operações de conformação — Dobramento, Estiramento e Embutimento

As operações de conformação remodelam o metal sem remover material — transformando chapas planas em componentes tridimensionais. Esses processos exigem uma análise cuidadosa do comportamento do material, da recuperação elástica (springback) e do controle dimensional.

Flexão

A dobragem é, possivelmente, o exemplo mais comum de estampagem em produtos do dia a dia. Esta operação cria formas angulares aplicando força ao longo de um eixo linear, deformando permanentemente o material.

- Ação mecânica: O material é forçado sobre ou para dentro de uma matriz, gerando uma mudança angular permanente.

- Faixa de espessura do material: 0,3 mm a 6 mm para a maioria das aplicações de estampagem

- Capacidade de Tolerância: ±1° a ±2° para precisão angular

- Regra crítica de projeto: A altura da dobra deve ser, no mínimo, 2,5 vezes a espessura do material somada ao raio da dobra.

A recuperação elástica (springback) do material representa o principal desafio de tolerância na dobragem. Quando a força é liberada, a deformação elástica do material faz com que o ângulo da dobra se recupere parcialmente em direção ao seu estado plano original. Materiais de alta resistência apresentam uma recuperação elástica mais acentuada — fator que deve ser compensado no projeto da matriz.

Esticamento

Quando as peças exigem superfícies lisas e curvas sem rugas, as operações de estiramento produzem resultados satisfatórios. O material é fixado pelas bordas enquanto um punção o força para dentro da cavidade da matriz, alongando o metal.

- Ação mecânica: O material é estirado sobre uma forma, com redução de espessura à medida que o metal se alonga

- Faixa de espessura do material: 0,5 mm a 3 mm típicos; materiais mais espessos correm risco de trincar

- Capacidade de Tolerância: ±0,1 mm a ±0,3 mm, dependendo da profundidade da conformação e da ductilidade do material

- Mais Adequado Para: Painéis de carroceria automotiva, carcaças de eletrodomésticos, componentes que exigem superfícies contornadas lisas

Estampagem (Estampagem Profunda)

A estampagem profunda empurra o material para dentro da cavidade da matriz para criar componentes em forma de copo, cilíndricos ou prismáticos. Este exemplo de estampagem aparece em inúmeros produtos — desde latas de bebidas até carcaças de motores.

- Ação mecânica: Uma chapa é mantida por um suporte de chapa enquanto o punção força o material para dentro da cavidade da matriz, gerando uma profundidade significativa em relação à largura

- Faixa de espessura do material: 0,3 mm a 4 mm; a uniformidade da espessura da parede torna-se desafiadora com materiais mais espessos

- Capacidade de Tolerância: Tolerâncias dimensionais de ±0,05 mm alcançáveis para trabalhos de precisão; peças profundamente estampadas complexas podem exigir ±0,1 mm ou tolerâncias mais folgadas

- Consideração Importante: A relação de estampagem (diâmetro da chapa inicial para diâmetro do punção) é normalmente limitada a 1,8–2,0 para operações únicas

Bordagem

O rebordo cria bordas dobradas em ângulo de 90 graus, frequentemente em pequenas abas ou ao redor de furos. Essa operação gera recursos de fixação, reforça as bordas ou cria superfícies de acoplamento.

- Ação mecânica: O material é dobrado perpendicularmente à superfície principal, seja para dentro ou para fora da peça

- Faixa de espessura do material: 0,3 mm a 3 mm para a maioria das aplicações

- Capacidade de Tolerância: ±0,1 mm a ±0,2 mm para altura e posição do rebordo

- Aplicações típicas: Abas de montagem, reforço de furos, rigidificação de bordas, rebordos de acoplamento para conjuntos

Operações de acabamento — cunhagem, gofragem e enrolamento

Essas operações acrescentam precisão, detalhes e características funcionais aos componentes estampados. Normalmente ocorrem após a conclusão das operações primárias de corte e conformação.

Cunhagem

Quando sua aplicação exige as tolerâncias mais rigorosas e os detalhes mais nítidos, a cunhagem de aço ou de outros metais oferece resultados incomparáveis aos obtidos por outros métodos de estampagem e prensagem. Esta operação de alta pressão comprime o material para criar características precisas.

- Ação mecânica: Pressão extremamente elevada (até 5–6 vezes maior do que em outras operações de conformação) comprime o material entre o punção e a matriz, eliminando a recuperação elástica (springback)

- Faixa de espessura do material: 0,1 mm a 2 mm; materiais mais finos respondem melhor

- Capacidade de Tolerância: Até ±0,01 mm — uma das tolerâncias mais rigorosas alcançáveis na estampagem

- Aplicações típicas: Fabricação de moedas e medalhas, conectores de precisão, peças que exigem gravação nítida ou detalhes superficiais finos

A cunhagem também desempenha uma função prática além da criação de detalhes: durante o processo de cunhagem, as bordas das peças estampadas podem ser golpeadas para nivelar ou quebrar rebarbas, resultando em bordas mais lisas e, potencialmente, eliminando operações secundárias de desburramento.

Reboque

O repuxo cria designs em relevo ou rebaixados nas superfícies de chapas metálicas sem cortar o material — acrescentando interesse visual, texturas funcionais ou recursos de identificação.

- Ação mecânica: O material é forçado para dentro ou sobre um padrão na matriz, criando um relevo correspondente na superfície.

- Faixa de espessura do material: 0,3 mm a 2 mm para a maioria das aplicações decorativas.

- Capacidade de Tolerância: ±0,1 mm para altura e posição do recurso.

- Aplicações típicas: Logotipos e marcação, texturas antiderrapantes, padrões decorativos, nervuras de reforço.

Enrolamento

O enrolamento forma bordas arredondadas em peças de chapa metálica, criando bordas lisas e seguras, ao mesmo tempo que adiciona rigidez estrutural. Você encontrará bordas enroladas em tudo, desde latas de alimentos até invólucros elétricos.

- Ação mecânica: Enrolamento progressivo da borda do material em um perfil circular ou parcialmente circular.

- Faixa de espessura do material: 0,3 mm a 1,5 mm típicos; materiais mais espessos exigem raios de enrolamento maiores.

- Capacidade de Tolerância: ±0,2 mm para diâmetro e posição do enrolamento.

- Aplicações típicas: Bordas de segurança, cilindros de dobradiças, canais-guia para fios, reforço estrutural.

Entalhamento

O sulcamento cria canais ou reentrâncias em chapas de metal, frequentemente para fins funcionais, como vedação, alinhamento ou efeito decorativo.

- Ação mecânica: O material é prensado em canais lineares ou curvos sem remoção de material

- Faixa de espessura do material: 0,5 mm a 3 mm, dependendo da profundidade do sulco

- Capacidade de Tolerância: ±0,1 mm para profundidade e largura do sulco

- Aplicações típicas: Assentos para juntas tóricas, recursos de alinhamento, linhas decorativas, guias de dobra

Referência Rápida para Seleção de Operação

A escolha da operação correta — ou da combinação adequada de operações — depende dos requisitos da sua peça. Abaixo segue um resumo prático:

| Operação | Função primária | Faixa de espessura | Melhor Tolerância |

|---|---|---|---|

| Desbaste | Cortar formas planas em chapa | 0,1–6 mm | ±0,05 mm |

| Punção | Criar furos/aberturas | 0,1–4 mm | ±0,05 mm |

| Flexão | Criar formas angulares | 0,3–6 mm | ±1° |

| Esticamento | Formar superfícies curvas suaves | 0,5–3 mm | ± 0,1 mm |

| Desenho | Criar formas de copo/caixa | 0,3–4 mm | ±0,05 mm |

| Bordagem | Criar dobras de borda a 90° | 0,3–3 mm | ± 0,1 mm |

| Cunhagem | Detalhamento/precisão de tolerância | 0,1–2 mm | ±0,01 mm |

| Reboque | Padrões salientes/afundados | 0,3-2 mm | ± 0,1 mm |

| Enrolamento | Formação de borda enrolada | 0,3–1,5 mm | ±0,2 mm |

| Entalhamento | Canais lineares/indentações | 0,5–3 mm | ± 0,1 mm |

Compreender essas nove operações fornece a base para especificar com eficácia componentes estampados. No entanto, conhecer as operações individuais é apenas o começo — os ganhos reais de eficiência advêm da compreensão de como essas operações se sucedem em um fluxo de trabalho completo de fabricação.

Fluxo de Trabalho Completo de Estampagem de Metais

Você já viu as operações individuais — mas como elas se integram em um ambiente produtivo real? O processo de fabricação por estampagem de metais segue um fluxo de trabalho sistemático de sete etapas, cada uma com requisitos específicos de equipamentos, pontos de verificação de qualidade e decisões críticas que determinam se seu projeto terá sucesso ou enfrentará dificuldades. Vamos percorrer toda a jornada, desde o conceito até o componente acabado.

Engenharia do Projeto para o Sucesso

Todo processo bem-sucedido de estampagem começa muito antes de o metal entrar em contato com a matriz. A fase de projeto e engenharia estabelece a base para tudo o que virá a seguir.

-

Design e Engenharia

Durante este passo crítico inicial, os engenheiros traduzem os requisitos da peça em projetos viáveis do ponto de vista produtivo. A tecnologia moderna de estampagem depende fortemente de softwares CAD/CAM para criar modelos tridimensionais detalhados, simular o fluxo de material e identificar possíveis problemas de conformação antes mesmo de se cortar o aço.

Principais atividades incluem:

- Otimização da geometria da peça para viabilidade da estampagem

- Especificação do material com base nos requisitos mecânicos

- Análise de tolerâncias e definição de GD&T (Dimensionamento e Toleranciamento Geométricos)

- Simulação do processo por meio de análise de elementos finitos (FEA)

- Análise de Projetabilidade para Fabricação (DFM)

Controle de Qualidade: Reunião de revisão de projeto com engenheiros de ferramental para verificar a conformabilidade, identificar possíveis problemas de recuperação elástica (springback) e confirmar a viabilidade das tolerâncias antes do início do desenvolvimento das ferramentas.

-

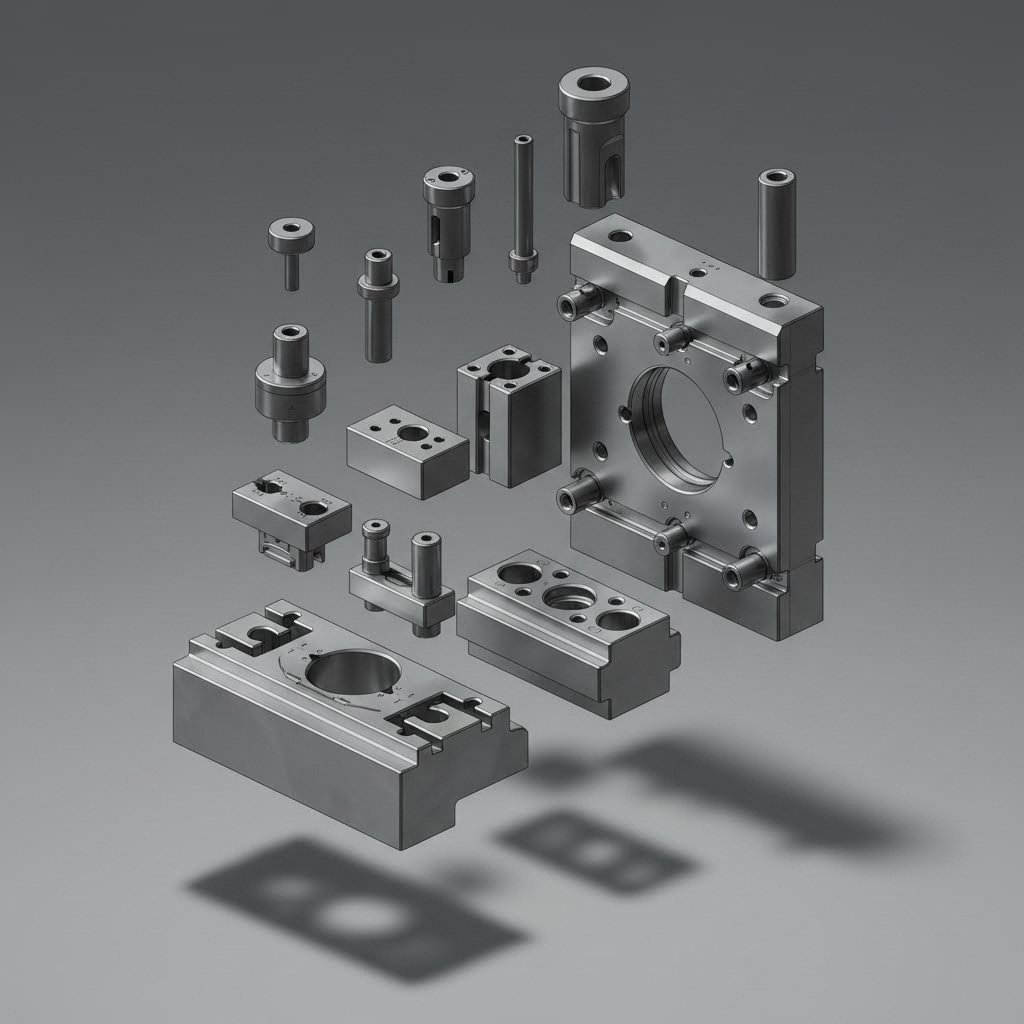

Criação de ferramentas e matrizes

Com os projetos aprovados em mãos, os fabricantes de matrizes iniciam o processo de desenvolvimento das matrizes. Esta etapa normalmente consome o maior tempo de espera e investimento em qualquer projeto de estampagem.

Especificações do Equipamento:

- Centros de usinagem CNC com precisão de posicionamento de ±0,005 mm

- Máquinas de eletroerosão por fio para perfis complexos de matriz e folgas apertadas

- Retificadores de superfície que alcançam acabamento Ra 0,4 μm ou melhor

- Fornos de tratamento térmico para têmpera de aço para matrizes (normalmente 58–62 HRC)

Controle de Qualidade: Inspeção do primeiro artigo dos componentes da matriz em comparação com os modelos CAD, verificação das folgas e medição do acabamento superficial antes da montagem.

Desenvolvimento e Validação da Matriz

-

Seleção e Preparação de Material

Escolher o material adequado — e prepará-lo corretamente — impacta diretamente todas as operações downstream no processo de estampagem de chapas metálicas.

As atividades de preparação incluem:

- Inspeção do material recebido (verificação da espessura, estado da superfície e ensaios das propriedades mecânicas)

- Corte longitudinal da bobina para a largura exigida (±0,1 mm típico)

- Nivelamento para eliminar a curvatura da bobina e a deformação transversal

- Aplicação de lubrificante (compostos de conformação, óleos ou lubrificantes de película seca)

Controle de Qualidade: A inspeção pré-fabricação verifica se os materiais brutos possuem as propriedades necessárias para atender às especificações da peça. Isso inclui ensaios de tração, verificação de dureza e inspeção superficial quanto a defeitos.

-

Configuração e validação da prensa

Uma configuração adequada da prensa transforma ferramentas de boa qualidade em peças de boa qualidade. Esta etapa configura a prensa de estampagem para desempenho ideal com o conjunto específico de matrizes.

Os parâmetros de configuração incluem:

- Ajuste da altura de fechamento (precisão de ±0,05 mm)

- Programação do comprimento e velocidade do curso

- Avanço da alimentação e sincronização dos furos-guia (para matrizes progressivas)

- Monitoramento de tonelagem e configurações de proteção contra sobrecarga

- Calibração do sistema de lubrificação

Controle de Qualidade: Testes operacionais com verificação dimensional antes da liberação para produção. Os documentos de aprovação da primeira peça registram as dimensões críticas comparadas às especificações.

Da Bobina Bruta ao Componente Acabado

-

Execução da Estampagem

A estampagem em produção representa o cerne do processo de fabricação por estampagem. Nesta etapa, o material bruto é transformado em componentes conformados, com taxas que variam de uma peça por minuto a mais de 1.000 golpes por minuto.

O monitoramento do processo inclui:

- Análise em tempo real da assinatura de tonelagem

- Sensores integrados ao molde para detecção de alimentação incorreta e de rebarbas

- Ejeção automática das peças e separação de aparas

- Controle estatístico de processo (CEP) com amostragem em intervalos definidos

Controle de Qualidade: O monitoramento em processo confirma que o processo de fabricação está em conformidade com os padrões de qualidade em tempo real, documentando os resultados para rastreabilidade.

-

Operações Secundárias

Muitas peças estampadas exigem processamento adicional para atender às especificações finais. As operações secundárias mais comuns incluem:

- Remoção de rebarbas (tumbling, acabamento vibratório ou manual)

- Tratamento térmico (recozimento, têmpera, alívio de tensões)

- Acabamento superficial (revestimento eletrolítico, pintura, revestimento em pó)

- Soldagem ou montagem com outros componentes

- Rosqueamento, alargamento ou usinagem secundária

Controle de Qualidade: A inspeção entre operações evita que peças defeituosas recebam processamentos downstream onerosos.

-

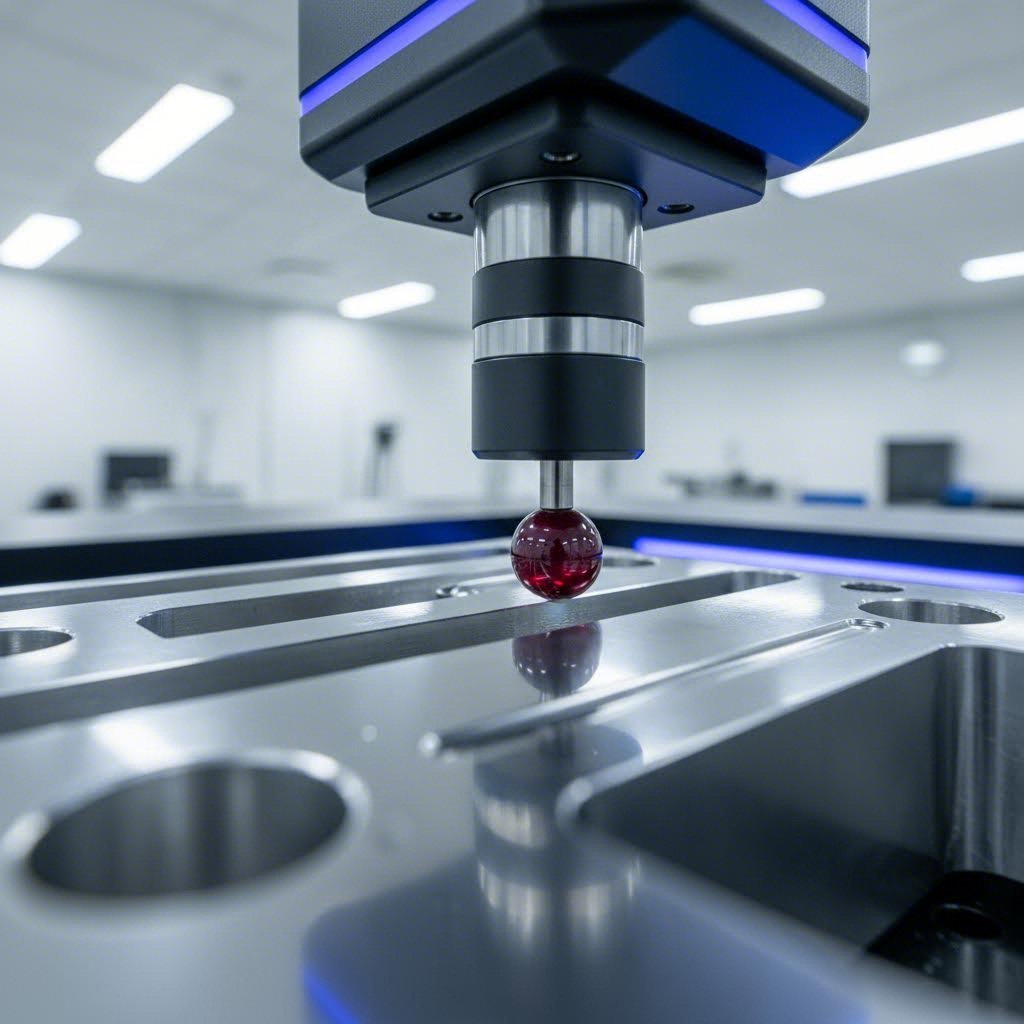

Inspeção de Qualidade e Expedição

A inspeção final valida que as peças atendem a todas as especificações antes de serem liberadas para os clientes.

Os métodos de inspeção incluem:

- Verificação dimensional por CMM (Máquina de Medição por Coordenadas)

- Comparadores ópticos para inspeção de perfil

- Medição de rugosidade de superfície

- Calibração funcional para ajuste de montagem

- Inspeção visual para defeitos de superfície

Controle de Qualidade: Documentação da inspeção final, certificados de conformidade e pacotes PPAP (Processo de Aprovação de Peças de Produção) para aplicações automotivas.

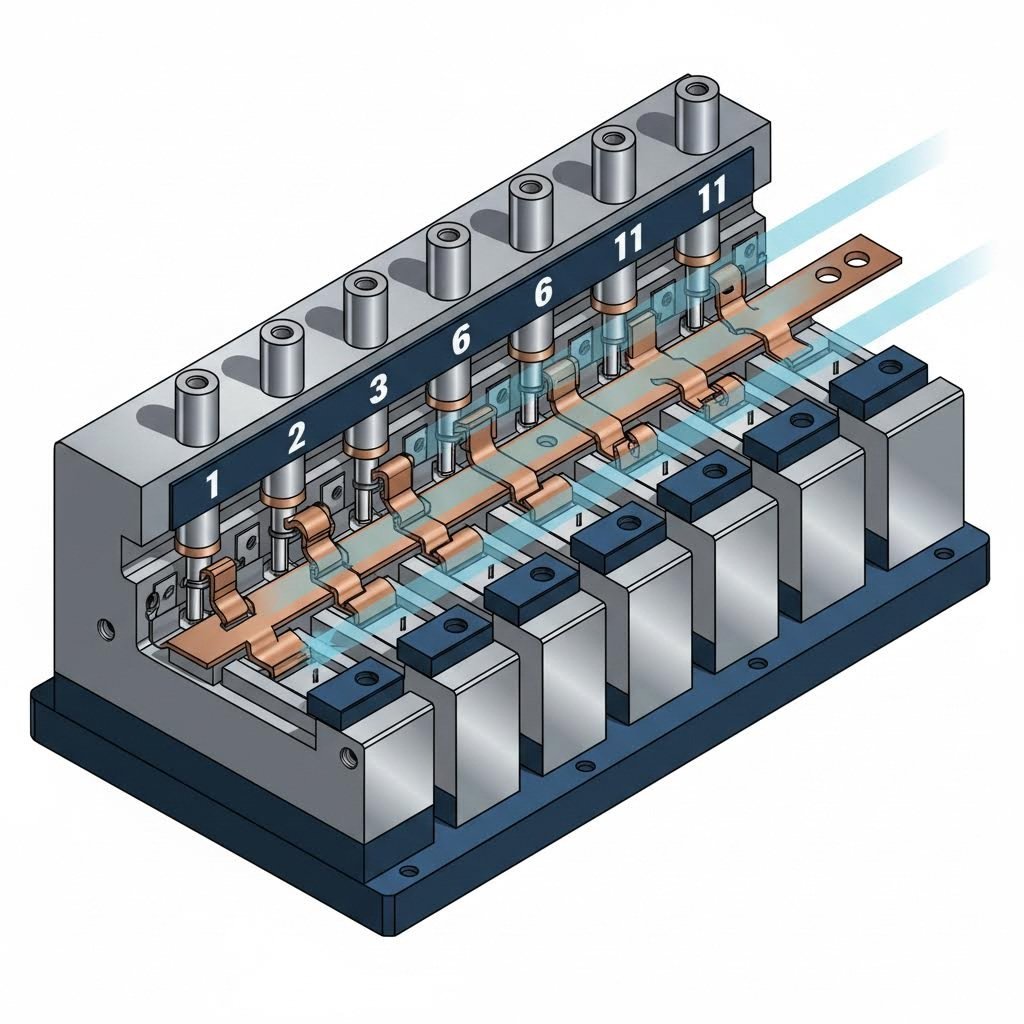

Estampagem progressiva versus estampagem em estação única

Compreender como as operações se sucedem revela uma distinção fundamental entre as abordagens de estampagem. O processo de estampagem progressiva difere drasticamente da estampagem em estação única quanto à eficiência do fluxo de trabalho e ao manuseio das peças.

Operações com matriz progressiva:

Em uma configuração de matriz progressiva, a tira em bobina é alimentada através de múltiplas estações dentro de um único conjunto de matrizes. Cada golpe da prensa avança a tira em uma "etapa", com diferentes operações ocorrendo simultaneamente em cada estação. A peça permanece ligada à tira portadora até a estação final de corte.

- Sistema de alimentação: Alimentadores de rolo acionados por servo ou por ar avançam o material com precisão de ±0,025 mm

- Layout da tira: Engenheiros otimizam a utilização do material mediante encaixe (nesting) das peças e minimização dos resíduos entre as etapas de progressão

- Vantagens: Produção em alta velocidade (possível mais de 300 ppm), manipulação mínima das peças e posicionamento consistente entre as operações

- Melhor para: Peças em grande volume com múltiplas características que podem ser conformadas sequencialmente

Estampagem em Estação Única (Matriz de Transferência):

As operações de transferência utilizam estações de matriz separadas, com mecanismos mecânicos de transferência que movem as peças entre as estações. As peças são cortadas da tira precocemente e manipuladas individualmente nas operações subsequentes de conformação.

- Sistema de transferência: Dedos mecânicos, vigas oscilantes ou braços robóticos movem as peças em intervalos precisamente cronometrados

- Vantagens: Permite peças maiores, estampagens mais profundas e sequências de conformação mais complexas do que as matrizes progressivas permitem

- Melhor para: Componentes maiores, peças estampadas profundamente ou geometrias que exigem maior folga de conformação do que os layouts de tira progressiva permitem

A escolha entre estampagem progressiva e estampagem por transferência frequentemente determina a viabilidade econômica do projeto. As matrizes progressivas exigem um investimento maior em ferramental, mas proporcionam custos unitários mais baixos em volumes elevados. O ferramental para estampagem por transferência tem um custo inicial menor, mas opera mais lentamente — tornando-o ideal para volumes moderados ou peças muito grandes para alimentação em tira progressiva.

Com todo o fluxo de trabalho mapeado, a próxima decisão crítica envolve a seleção do material adequado para sua aplicação específica — uma escolha que afeta a conformabilidade, o custo e o desempenho final da peça.

Guia de Seleção de Materiais para o Sucesso na Estampagem

Já se perguntou por que algumas peças estampadas trincam, enquanto outras são conformadas perfeitamente? A resposta muitas vezes reside na seleção dos materiais para estampagem de metais. Diferentes metais comportam-se de maneira drasticamente distinta sob pressão de conformação — o que funciona perfeitamente para um suporte raso pode falhar de forma catastrófica em uma carcaça com conformação profunda. Compreender esses comportamentos dos materiais transforma suposições em decisões de engenharia seguras.

Segundo especialistas em estampagem de precisão, designers, engenheiros e estampadores devem trabalhar em conjunto para equilibrar a intenção do projeto com a capacidade de fabricação. O metal adequado para estampagem depende de suas propriedades mecânicas, características químicas e do desempenho do material tanto durante a conformação quanto na aplicação final.

Classes de Aço e suas Características de Estampagem

O aço continua sendo o material mais utilizado nas aplicações de estampagem de metais de precisão, oferecendo uma gama excepcional de opções em termos de resistência, conformabilidade e custo. No entanto, nem todos os aços apresentam igual desempenho na estampagem.

Aço carbono

Os aços de baixo teor de carbono (normalmente com 0,05–0,25% de carbono) proporcionam excelente conformabilidade e boa soldabilidade. Esses materiais dobram-se facilmente, resistem à fissuração durante a conformação profunda e aceitam uma ampla variedade de acabamentos superficiais. A contrapartida? Requerem proteção contra corrosão na maioria das aplicações.

- Faixa típica de espessura: 0,3 mm a 6 mm

- Formabilidade: Excelente — ideal para dobras e conformações complexas

- Consideração Importante: Um teor de carbono mais baixo significa conformação mais fácil, mas menor dureza

Estampagem de aço inoxidável

Quando a resistência à corrosão é fundamental, a estampagem de aço inoxidável torna-se essencial. O teor de cromo (mínimo de 10,5%) forma uma camada protetora de óxido que resiste à ferrugem e ao ataque químico. Contudo, a estampagem de aço inoxidável exige maior tonelagem e um projeto cuidadoso das ferramentas.

Segundo os guias de seleção de materiais, o aço inoxidável 304 oferece resistência à tração de ≥515 MPa e resistência à névoa salina de ≥48 horas — tornando-o ideal para carcaças de equipamentos médicos e terminais de postos de recarga. Para aplicações sem requisitos de prevenção contra ferrugem, o aço inoxidável 430 fornece características de conformação semelhantes a um custo menor.

- Faixa típica de espessura: 0,3 mm a 4 mm para estampagem padrão

- Formabilidade: Boa, mas exige 50–100% mais força de conformação do que o aço carbono

- Consideração Importante: A taxa mais elevada de encruamento significa que operações progressivas devem levar em conta o aumento contínuo da resistência do material

Aço de alta resistência

Aplicações automotivas e estruturais exigem cada vez mais aços de baixa liga de alta resistência (HSLA). Esses materiais oferecem relações superiores de resistência por unidade de peso, mas apresentam desafios significativos de retorno elástico (springback).

- Faixa típica de espessura: 0,5 mm a 3 mm

- Formabilidade: Moderado — são necessários raios de dobra mais apertados e uma compensação mais agressiva do retorno elástico

- Consideração Importante: O projeto da matriz deve levar em conta a recuperação elástica até duas ou três vezes maior que a observada no aço-macio

Metais Leves — Alumínio e Seus Desafios

O processo de estampagem de alumínio proporciona redução de peso de aproximadamente 65% em comparação com o aço — uma vantagem crítica para aplicações automotivas, aeroespaciais e em eletrônicos portáteis. Contudo, o alumínio estampado apresenta desafios específicos que surpreendem fabricantes despreparados.

Por Que o Alumínio Tem Comportamento Diferente

O menor módulo de elasticidade do alumínio (aproximadamente um terço do do aço) gera um retorno elástico acentuado durante a conformação. Além disso, o material sofre encruamento rápido, ou seja, cada operação de conformação aumenta sua dureza e reduz sua ductilidade para operações subsequentes.

Ligas de Alumínio Comuns para Estampagem

- 5052/5083:Ligas não tratáveis termicamente com excelente resistência à corrosão e boa conformabilidade. Ideais para aplicações marítimas e estampagem de uso geral.

- 6061-T6: Liga tratável termicamente que oferece boas propriedades mecânicas e soldabilidade. De acordo com estudos de caso da indústria, a liga 6061-T6 possibilitou o projeto de um dissipador de calor para estação-base 5G que atendeu às metas de peso e aumentou a eficiência de dissipação térmica em 25%.

- 7075:Liga de alta resistência com excelente resistência à fadiga — comumente utilizada em aplicações aeroespaciais, onde a relação resistência/peso é fundamental.

Considerações para Estampagem de Alumínio

- Faixa típica de espessura: 0,3 mm a 4 mm

- Formabilidade: Boa a excelente, dependendo da liga e do tratamento térmico

- Consideração Importante: A galling (transferência de material para as ferramentas) exige lubrificantes especializados e, por vezes, matrizes com superfícies tratadas

Cobre e Latão para Aplicações Elétricas

Quando a condutividade elétrica orienta a seleção do material, o cobre e suas ligas tornam-se essenciais. Esses materiais predominam em conectores eletrônicos, contatos de baterias e aplicações de blindagem contra interferência eletromagnética (EMI).

Cobre Puro

Com condutividade atingindo 98% IACS (Padrão Internacional de Cobre Recozido), o cobre puro oferece desempenho elétrico incomparável. Ele penetra facilmente em microcontatos e conforma-se bem em estampagens de profundidade moderada.

- Faixa típica de espessura: 0,1 mm a 2 mm

- Formabilidade: Excelente ductilidade permite formas complexas

- Consideração Importante: Custo mais elevado do que alternativas em latão; o encruamento exige recozimento entre operações agressivas de conformação

Latão (ligas cobre-zinco)

O latão oferece um equilíbrio atrativo entre condutividade, conformabilidade e custo. O latão H62 apresenta dureza de HB ≥ 80 com excelente usinabilidade — frequentemente eliminando processos secundários após a estampagem.

- Faixa típica de espessura: 0,2 mm a 3 mm

- Formabilidade: Excelente — particularmente adequado para estampagem em matriz progressiva

- Consideração Importante: Condutividade inferior à do cobre puro (aproximadamente 28% IACS para ligas comuns), mas com custo de material significativamente menor

Propriedades dos Materiais que Afetam a Estampabilidade

Além da seleção de uma família de materiais, compreender propriedades específicas ajuda a prever o comportamento durante a conformação:

- Ductilidade: Mede até que ponto um material pode ser esticado antes de se romper. Maior ductilidade permite estampagens mais profundas e dobras mais apertadas sem fissuração.

- Resistência à tração: Nível de tensão no qual começa a deformação permanente. Uma tensão de escoamento mais baixa facilita a conformação, mas pode resultar em menor rigidez estrutural nas peças acabadas.

- Taxa de encruamento: A velocidade com que a resistência do material aumenta durante a deformação. Altas taxas de encruamento exigem maior força de conformação em operações progressivas e podem necessitar de recozimento intermediário.

- Tendência ao retorno elástico: Recuperação elástica após a remoção da força de conformação. Materiais com maior módulo de elasticidade apresentam menor retorno elástico (springback) — fator crítico para manter a precisão dimensional.

Comparação de Materiais para Aplicações de Estampagem

| Material | Resistência à tração (MPa) | Densidade (g/cm3) | Formabilidade | Aplicações típicas | Custo Relativo |

|---|---|---|---|---|---|

| Aço de Baixo Carbono | 270-410 | 7.85 | Excelente | Suportes, carcaças, peças estruturais | Baixa |

| aço inoxidável 304 | ≥515 | 7.9 | Boa | Equipamentos médicos, processamento de alimentos, automotivo | Médio-Alto |

| Aço Galvanizado | ≥375 | 7.8 | Boa | Painéis de eletrodomésticos, suportes de chassi | Baixa-Média |

| Alumínio (6061) | 110-310 | 2.7 | Boa | Dissipadores de calor, carcaças para eletrônicos, automotivo | Médio |

| Cobre | 200-450 | 8.9 | Excelente | Contatos elétricos, blindagens contra interferência eletromagnética (EMI), conectores | Alto |

| Latão (H62) | 300-600 | 8.5 | Excelente | Componentes de fechaduras, terminais, peças decorativas | Médio |

Tomando a Decisão Certa sobre o Material

A seleção de materiais para estampagem precisa de metais exige o equilíbrio entre três fatores:

- Compatibilidade de processo: Ajuste a ductilidade do material às suas exigências de conformação. A estampagem em matriz progressiva favorece materiais como o latão, que mantêm a conformabilidade ao longo de múltiplas operações. Aplicações de embutimento profundo beneficiam-se de materiais com baixa relação resistência ao escoamento, como o aço inoxidável 304.

- Requisitos de aplicação: Deixe a aplicação final orientar sua decisão. Aplicações eletrônicas e para 5G exigem condutividade aliada a propriedades leves — o que aponta para o alumínio ou o cobre. Aplicações externas e médicas exigem resistência à corrosão, tornando o aço inoxidável a escolha lógica.

- Otimização de Custos: Considere a substituição de materiais para produção em grande volume. O uso de latão em vez de cobre puro em componentes de cilindros de fechadura pode reduzir os custos de material em 20% ou mais, mantendo desempenho aceitável.

Com o material adequado selecionado, o próximo desafio consiste em projetar as ferramentas que o conformem corretamente — um tema no qual os fundamentos do projeto de matrizes e a tecnologia moderna de simulação se combinam para evitar abordagens dispendiosas baseadas em tentativa e erro.

Fundamentos de Ferramentaria e Projeto de Matrizes

Você selecionou o material perfeito para sua aplicação — mas aqui está a realidade: mesmo o melhor material falhará se suas matrizes de estampagem metálica não forem projetadas e construídas corretamente. As ferramentas representam o coração de qualquer operação de estampagem, determinando diretamente a qualidade das peças, a velocidade de produção e, em última instância, a viabilidade econômica do projeto. No entanto, muitos fabricantes tratam o projeto de matrizes como uma questão secundária, levando a ciclos dispendiosos de tentativa e erro que atrasam a produção e esgotam os orçamentos.

Vamos explorar o que distingue programas bem-sucedidos de matrizes de fracassos frustrantes — começando pelos materiais que tornam possível a estampagem e a usinagem de precisão.

Materiais para Matrizes e Princípios de Construção

O que faz com que um matriz dure 50.000 ciclos, enquanto outra falhe após 5.000? A resposta começa com a seleção do material. De acordo com Pesquisas da AHSS Insights , o desgaste de ferramentas e matrizes ocorre devido à fricção entre a chapa metálica e as superfícies das ferramentas. Danos na superfície da matriz causam perda gradual de material, riscos e brunimento — todos os quais podem se tornar concentradores de tensão, levando à falha prematura da peça.

Categorias Comuns de Materiais para Matrizes:

- Ferro Fundido: Ferro fundido cinzento (G2500, G25HP, G3500) e ferro fundido dúctil perlítico (D4512, D6510, D7003) oferecem soluções economicamente vantajosas para materiais de menor resistência e volumes moderados

- Aço Fundido: Aços como S0030, S0050A e S7140 proporcionam maior tenacidade em comparação com o ferro fundido, adequando-se a aplicações mais exigentes

- Ferros de ferramenta: TD2 (alta resistência ao desgaste/baixa resistência a choques), TS7 (alta resistência a choques/baixa resistência ao desgaste) e TA2 (resistência equilibrada ao desgaste e a choques, ambas de nível médio) atendem requisitos específicos de aplicação

- Aços-ferramenta de Metalurgia do Pó (PM): Esses materiais avançados oferecem combinações superiores de resistência ao desgaste e tenacidade, impossíveis de serem obtidas com aços-ferramenta convencionais

Eis o que muitos ignoram: ao estampar aços avançados de alta resistência (AHSS), a dureza da chapa metálica pode se aproximar da própria dureza das ferramentas. Algumas ligas martensíticas atingem valores Rockwell C superiores a 57 — o que significa que suas ferramentas de estampagem enfrentam um adversário formidável a cada golpe.

Tratamentos de Superfície que Prolongam a Vida Útil das Matrizes:

O aço-ferramenta bruto raramente oferece desempenho ideal. Os tratamentos de superfície melhoram drasticamente a resistência ao desgaste e reduzem o atrito:

- Revenimento à Chama ou por Indução: Cria camadas superficiais endurecidas, embora o teor de carbono limite a dureza alcançável

- Nitridagem: Nitreto a gás ou nitreto a plasma (iônico) cria superfícies duras e resistentes ao desgaste. O nitreto iônico é mais rápido e minimiza a frágil "camada branca"

- Revestimentos PVD: Revestimentos de nitreto de titânio (TiN), nitreto de titânio-alumínio (TiAlN) e nitreto de cromo (CrN) reduzem o galling e prolongam a vida útil das ferramentas

- Revestimentos CVD and TD: Fornecem ligações metalúrgicas mais fortes, mas exigem processamento a aproximadamente 1000 °C, podendo amolecer a matriz e exigir revenimento

Os resultados falam por si: estudos mostram que aço-ferramenta nitrurado a íons com revestimento PVD de nitreto de cromo produziu mais de 1,2 milhão de peças, enquanto as matrizes cromadas falharam após apenas 50.000 peças estampadas no mesmo material.

Matrizes Progressivas vs Matrizes de Transferência

A escolha entre configurações de matriz progressiva e de transferência define fundamentalmente a economia da sua produção e as capacidades das peças. Cada abordagem oferece vantagens distintas, adequadas a diferentes requisitos de aplicação.

Características da Matriz Progressiva:

Nas operações progressivas, a tira avança através de múltiplas estações dentro de um único conjunto de matriz. Cada golpe da prensa executa operações diferentes em cada estação simultaneamente, mantendo a peça presa à tira portadora até o corte final.

- Maior complexidade da ferramenta: As matrizes progressivas exigem guias de chapa, elevadores e alinhamento preciso das estações

- Velocidades de produção mais rápidas: As peças são produzidas muito mais rapidamente porque o material semiacabado avança de forma autônoma

- Ideal para grandes volumes: O investimento mais elevado em ferramental é amortizado ao longo de grandes séries de produção

- Ideal para peças menores: Geralmente mais adequado para a produção de conjuntos de componentes menores

Características da matriz de transferência:

A estampagem por transferência utiliza estações de matriz independentes, com braços mecânicos que movem as peças entre as operações. O material base pode ser eliminado no início do processo, e cada fase opera de forma independente.

- Projeto individual da matriz mais simples: Cada estação requer menos complexidade do que as estações de matriz progressiva

- Mais econômico para volumes menores: O investimento menor em ferramental faz sentido econômico para lotes menores

- Mais adequado para peças maiores: As matrizes de transferência são geralmente consideradas mais adequadas para a produção de componentes grandes

- Flexibilidade no manuseio de materiais: As peças podem ser rotacionadas, invertidas ou reposicionadas entre estações

A decisão entre ferramental progressivo e de transferência frequentemente determina se um projeto atinge suas metas de custo. As matrizes progressivas exigem maior investimento inicial, mas geram custos unitários menores em volume — às vezes 40–60% menores do que as alternativas de transferência, para geometrias de peças adequadas.

Princípios Críticos de Projeto de Matriz

Além da seleção de material e configuração, parâmetros específicos de projeto determinam se sua matriz de estampagem automotiva produz peças conformes ou gera problemas contínuos de qualidade.

Principais Considerações de Projeto:

- Permissão para furar: Materiais de maior resistência exigem folgas aumentadas em comparação com o aço-macio. Essa folga atua como alavanca para dobrar e quebrar o slug — materiais mais resistentes necessitam de "alavancas" mais longas

- Raios de dobra: O raio mínimo interno de dobra normalmente equivale à espessura do material para aço-macio; aços de alta resistência podem exigir um raio de 2 vezes a espessura ou mais

- Razões de Estampagem: Razões máximas entre diâmetro da chapa e diâmetro do punção de 1,8–2,0 para operações únicas; estampagens mais profundas exigem múltiplos estágios

- Otimização do Layout da Tira: Metas de aproveitamento de material de 75–85% para matrizes progressivas; layouts inadequados desperdiçam material e aumentam o custo por peça

Erros Comuns de Projeto a Evitar:

- Folga insuficiente: Folgas de corte reduzidas aumentam a tendência de galling e lascamento, especialmente com aços de alta resistência (AHSS)

- Cantos vivos nas cavidades das matrizes: Criam concentrações de tensão que levam a trincas e falha prematura

- Ventilação inadequada: O ar aprisionado causa conformação inconsistente e potenciais danos ao material

- Ignorar a compensação da recuperação elástica: A falha em considerar a recuperação elástica resulta em peças fora das tolerâncias especificadas

- Subestimação dos requisitos de tonelagem: As ligas de aço de alta resistência (AHSS) podem exigir até quatro vezes as cargas de trabalho do aço-macio

Simulação por CAE: Previsão de defeitos antes do corte do aço

O projeto moderno de matrizes para estampagem de chapas metálicas depende cada vez mais de simulações de Engenharia Auxiliada por Computador (CAE) para validar os projetos antes da produção física das ferramentas. De acordo com especialistas em simulação de conformação de chapas metálicas , as tentativas virtuais de matriz resolvem diversos desafios críticos: seleção de materiais e previsão do retorno elástico (springback), otimização do projeto da peça e do processo, e ajuste fino dos parâmetros do processo.

Por que isso é importante? Os defeitos muitas vezes só surgem durante os primeiros ensaios físicos — quando as correções são demoradas e onerosas. A simulação identifica problemas como enrugamento, trincamento e redução excessiva de espessura enquanto as alterações ainda envolvem apenas modificações em CAD, em vez de retrabalho dispendioso da matriz.

O que a Simulação CAE Revela:

- Padrões de fluxo de material durante a conformação

- Zonas potenciais de afinamento ou espessamento

- Magnitude do retorno elástico (springback) e requisitos de compensação

- Otimização da força do prensa-chapas

- Posicionamento de retenções (draw beads) para controle do fluxo de material

Capacidades avançadas de projeto de matrizes combinadas com tecnologia de simulação reduzem drasticamente o tempo de desenvolvimento e melhoram as taxas de sucesso na primeira tentativa. Fornecedores que utilizam essas tecnologias — como aqueles que oferecem abrangente concepção e fabricação de moldes com certificação IATF 16949 — conseguem prototipagem rápida em até 5 dias, com taxas de aprovação na primeira tentativa superiores a 90%.

Maximizando a Vida Útil das Ferramentas por meio de Manutenção Adequada

Mesmo matrizes de estampagem em aço perfeitamente projetadas exigem manutenção contínua para manter seu desempenho. Estudos indicam que o desgaste da matriz além de um ponto crítico exige sua substituição — impactando os tempos de entrega e causando perdas na produção.

Cinco Modos Primários de Falha de Matrizes:

- Desgaste: Perda gradual de material devido ao contato abrasivo ou adesivo — combatida com aços-ferramenta de alta dureza e revestimentos

- Deformação plástica: Ocorre quando a tensão de contato excede a resistência ao escoamento à compressão da matriz — exige dureza adequada

- Chipping: Danos nas bordas relacionados à fadiga, causados por tensões cíclicas — resolvidos com aços-ferramenta otimizados quanto à tenacidade

- Rachaduras: Falha catastrófica quando a tensão excede a tenacidade à fratura — evitada pela eliminação de concentradores de tensão e pelo tratamento térmico adequado

- Galvão: Transferência de material entre a chapa e as superfícies da matriz — controlada por meio de revestimentos e lubrificação

Melhores Práticas de Manutenção:

- Revenimento adequado: Matrizes colocadas em serviço sem o revenimento correto apresentarão falha precoce. Aços-ferramenta de alta liga (graus D, M ou T) exigem várias etapas de revenimento

- Intervalos regulares de inspeção: Inspeção programada antes que o desgaste progrida até afetar a qualidade da peça

- Reaplicação de revestimentos: Revestimentos PVD podem exigir renovação periódica após longo período de produção

- Inserir estratégia de substituição: O uso de inserts substituíveis em locais de alto desgaste minimiza os custos de substituição completa da matriz

Considere este estudo de caso: um fabricante que estampava aço FB 600 experimentou falha da matriz em aço D2 após apenas 5.000–7.000 ciclos—em comparação com os 50.000 ciclos típicos observados com aços convencionais. A troca para um aço ferramenta de metalurgia do pó com resistência ao impacto otimizada restaurou a vida útil da matriz para 40.000–50.000 ciclos—uma melhoria de 10 vezes mediante a seleção adequada do material.

Com o projeto adequado da matriz e as práticas de manutenção estabelecidas, a próxima habilidade crítica passa a ser identificar e corrigir os defeitos que inevitavelmente surgem durante a produção—conhecimento que distingue especialistas em resolução de problemas daqueles presos em batalhas intermináveis de qualidade.

Solução de Problemas de Defeitos Comuns em Estampagem

Você projetou a matriz perfeita, selecionou o material ideal e configurou sua prensa com precisão—ainda assim, peças estampadas defeituosas continuam aparecendo na mesa de inspeção. Soa familiar? Mesmo operações bem otimizadas enfrentam problemas de qualidade que podem interromper a produção e frustrar as equipes de controle de qualidade. Qual é a diferença entre fabricantes que lutam e os que operam com eficiência? Saber exatamente qual é a causa de cada defeito e como corrigi-lo rapidamente.

Segundo análises do setor, problemas de qualidade em peças metálicas estampadas não apenas afetam a aparência, mas também reduzem a resistência à corrosão e a vida útil do produto. Vamos decifrar os defeitos mais comuns e as soluções comprovadas que restabelecem a produção com agilidade.

Diagnóstico de Enrugamento e Trincamento

Esses dois defeitos representam extremos opostos no espectro do escoamento do material—ainda assim, ambos podem comprometer componentes metálicos estampados em segundos. Compreender suas causas raiz revela soluções surpreendentemente diretas.

Enrugamento

Quando peças estampadas em metal desenvolvem corrugações ou ondulações irregulares em suas superfícies, você está observando o resultado de tensões compressivas que excedem a capacidade do material de manter sua forma. Isso ocorre tipicamente em chapas finas ou áreas curvas, onde o material flui mais rapidamente do que a cavidade da matriz consegue controlar.

Causas comuns incluem:

- Força insuficiente do suporte da chapa, permitindo movimento excessivo do material

- Razões de estampagem superiores às capacidades do material (razões profundidade/diâmetro maiores que 2,5)

- Projeto inadequado de rebarbas de estampagem, incapaz de controlar o fluxo de material

- Espessura do material muito fina para a geometria de conformação

Soluções comprovadas:

- Aumentar a força do suporte da chapa — mas com cuidado, pois força excessiva provoca trincas

- Adicionar ou otimizar rebarbas de estampagem para equilibrar o fluxo de material

- Considerar estampagem em etapas (60 % de estampagem inicial, seguida de conformação secundária)

- Utilizar sistemas hidráulicos servocontrolados com pratos de fixação para controle multifocal da força de suporte da chapa

Trinca

Rachaduras aparecem quando a tensão de tração excede os limites de ductilidade do material — normalmente em cantos, paredes de estampagem profunda ou áreas de alta concentração de deformação. De acordo com a análise de defeitos em estampagem de metais, as rachaduras representam uma falha por deformação que pode causar danos à peça e sérios problemas de qualidade.

Causas comuns incluem:

- Deformação excessiva além dos limites de alongamento do material

- Raio muito pequeno do canto da matriz (R deve ser ≥ 4t, onde t é a espessura do material)

- Força do suporte da chapa muito elevada, restringindo o fluxo do material

- Ductilidade insuficiente do material ou seleção incorreta do material

Soluções comprovadas:

- Aumentar os raios dos cantos da matriz para reduzir a concentração de tensões

- Incluir processos de recozimento intermediário para peças cilíndricas profundas

- Utilizar conformação a quente (200–400 °C) em aplicações com aços de alta resistência

- Selecionar materiais com melhores propriedades de alongamento (por exemplo, SPCE em vez de SPCC)

Controle da Recuperação Elástica em Peças Conformadas

O retorno elástico frustra os fabricantes de peças estampadas em aço mais do que quase qualquer outro defeito. Quando a pressão de conformação é liberada, a energia elástica armazenada faz com que o material retorne parcialmente à sua forma original — resultando em peças que não atendem às especificações.

De acordo com pesquisa sobre prevenção do retorno elástico , esse problema intensifica-se dramaticamente com aços de alta resistência. A maior resistência ao escoamento dos aços avançados de alta resistência (AHSS) significa um armazenamento maior de energia elástica durante a conformação — e, consequentemente, um retorno elástico mais acentuado após a liberação da ferramenta.

Por que alguns materiais apresentam maior retorno elástico:

- Uma relação maior entre resistência ao escoamento e módulo de elasticidade armazena mais energia elástica

- Materiais mais finos exibem um retorno elástico mais pronunciado do que chapas mais espessas

- Geometrias de dobra complexas geram padrões imprevisíveis de recuperação

Métodos eficazes de compensação do retorno elástico:

- Sobre-dobra: Dobrar intencionalmente para um ângulo mais agudo, prevendo que o retorno elástico atingirá a dimensão-alvo

- Cunhagem/Estacamento: Aplicar pressão compressiva extremamente alta em raios de curvatura para reduzir tensões internas

- Compensação da matriz: Utilizar simulação por CAE para prever a recuperação elástica (springback) e modificar a geometria da matriz, de modo que as peças retornem à forma correta após a conformação

- Ferramenta Quente: Conformar em temperaturas elevadas (acima de 900 °C para conformação sob pressão com endurecimento) para praticamente eliminar a recuperação elástica (springback)

- Otimização de Processo: Ajustar a força do segurador de chapa e o tempo de permanência para permitir a relaxação das tensões

Eliminação de rebarbas e imperfeições superficiais

Rebarbas que excedem a tolerância (normalmente > 0,1 mm) e defeitos superficiais, como arranhões ou impressões, causam problemas de montagem, riscos à segurança e rejeições por parte dos clientes. Esses problemas em peças de estampagem de precisão frequentemente estão associados ao estado da ferramenta ou aos parâmetros do processo.

Formação de Burr

As rebarbas formam-se quando as arestas de corte não conseguem cisalhar o material de forma limpa, deixando material aderido às bordas das peças. Conforme orientações de qualidade em estampagem, a folga entre as arestas de corte e a afiação da ferramenta determinam diretamente a gravidade das rebarbas.

Soluções incluem:

- Ajustar a folga para 8–12 % da espessura do material (utilizar valores inferiores para aço-macio)

- Afie regularmente as matrizes — inspecione a cada 50.000 golpes

- Considere a tecnologia de corte fino utilizando suportes de corte em forma de V com força anti-empuxo

- Para terminais de cobre: migre para métodos de corte com folga zero

Defeitos Superficiais

Arranhões, depressões e padrões de casca de laranja em chapas metálicas estampadas originam-se, tipicamente, das condições da superfície das ferramentas ou da contaminação entre as superfícies das matrizes.

Soluções incluem:

- Polir as superfícies das matrizes até Ra 0,2 μm ou menos; aplicar cromagem ou tratamento TD

- Utilizar óleos para estampagem voláteis (lubrificantes à base de éster)

- Limpar previamente os materiais para remover poeira, óleo e óxidos

- Para peças de alumínio: substituir placas metálicas de pressão por alternativas em nylon

Referência Rápida para Solução de Problemas

Quando surgem problemas na produção, um diagnóstico rápido economiza horas de tentativa e erro. Esta tabela de referência abrange os defeitos mais comuns em peças estampadas, bem como suas causas e ações corretivas:

| Tipo de Defeito | Causas comuns | Ações Corretivas |

|---|---|---|

| Enrugamento | Força baixa do segurador da chapa; relação de estampagem excessiva; controle deficiente do fluxo de material | Aumentar a força do segurador da chapa; adicionar nervuras de estampagem; utilizar estampagem em etapas |

| Trinca | Deformação excessiva; raios pequenos do matriz; força elevada do segurador da chapa; ductilidade reduzida do material | Aumentar o raio do canto da matriz (R ≥ 4t); realizar recozimento; usar conformação a quente para aços de alta resistência (HSS) |

| Retorno elástico | Material com alta resistência ao escoamento; liberação de energia elástica; força de conformação inadequada | Compensação de sobredobramento; calandragem; modificação da matriz orientada por simulação CAE; estampagem a quente |

| Rebarbas | Borda de corte desgastada; folga incorreta entre punção e matriz; lascamento da ferramenta | Ajustar a folga para 8–12% da espessura; retificar as matrizes a cada 50 mil golpes; brunimento |

| Erros dimensionais | Desgaste da matriz; recuperação elástica do material (springback); problemas de paralelismo da prensa; erros de posicionamento | Adicionar colunas-guia; utilizar projeto com compensação de recuperação elástica; verificar a calibração da prensa |

| Arranhões na superfície | Superfícies rugosas do molde; contaminação; lubrificação inadequada | Polir os moldes até Ra ≤ 0,2 μm; limpar os materiais; utilizar óleos de estampagem voláteis |

| Afinamento irregular | Fluxo de material bloqueado; raio pequeno do molde; lubrificação inadequada | Otimizar o layout das nervuras de tração; aplicar localmente lubrificante de alta viscosidade; utilizar materiais dúcteis |

| Deformação/distorção | Liberação irregular de tensões; distribuição inadequada da força de fixação; tensões acumuladas | Adicionar processo de conformação; otimizar o layout ao longo da direção de laminação; estrutura com pré-dobra |

A prevenção sempre supera a correção

Em vez de combater constantemente defeitos, fabricantes proativos incorporam a prevenção em seus processos:

- Fase de Projeto: Utilizar software CAE para simular o fluxo de material, a recuperação elástica (springback) e a distribuição de tensões antes de usinar o aço. Evitar cantos agudos — os raios R devem ser, no mínimo, três vezes a espessura do material

- Controle de processo: Desenvolver procedimentos operacionais padrão especificando a força do prendedor de chapas, a velocidade e outros parâmetros críticos. Realizar inspeção completa da primeira peça utilizando scanners 3D

- Manutenção de Ferramentas: Estabelecer registros de vida útil das matrizes e substituir regularmente os componentes sujeitos a desgaste. Aplicar revestimentos, como TiAlN, para melhorar a resistência ao desgaste

- Gestão de Materiais: Inspeccionar as propriedades do material recebido (ensaio de tração, tolerância de espessura ±0,02 mm) e armazenar lotes diferentes separadamente

Compreender esses padrões de defeitos e suas soluções transforma a gestão reativa de problemas em uma gestão proativa da qualidade. No entanto, saber o que causa os problemas é apenas uma parte da equação — compreender como essas questões de qualidade impactam os custos do projeto ajuda a justificar o investimento na prevenção.

Fatores de Custo em Projetos de Estampagem de Metais

Você dominou a prevenção de defeitos e o controle de qualidade — mas aqui está a pergunta que mantém os profissionais de compras acordados à noite: como prever com precisão qual será, de fato, o custo de um projeto de estampagem? A lacuna entre as cotações iniciais e as faturas finais frequentemente pega os fabricantes de surpresa, especialmente quando fatores ocultos de custo surgem no meio da produção.

Eis a realidade: segundo análises de custos do setor, você pode receber cotações que variam de USD 0,50 a USD 5,00 por peça para peças estampadas aparentemente idênticas — e ambos os fornecedores podem estar certos. A diferença reside na compreensão do que realmente impulsiona a economia da estampagem.

Compreensão do Investimento em Ferramental e do Retorno sobre o Investimento (ROI)

Eis a revelação que surpreende a maioria dos compradores: o ferramental é o primeiro fator que influencia o preço da estampagem em série — não o material, nem a mão de obra. Cada matriz personalizada representa uma obra-prima de engenharia de precisão, desenvolvida especificamente para a geometria da sua peça.

O que impulsiona os custos do ferramental?

- Matrizes de corte simples: uSD 5.000–USD 15.000 para operações básicas de corte

- Matrizes de complexidade moderada: uS$ 15.000–US$ 50.000 para peças com múltiplas dobras e características

- Matrizes Progressivas: uS$ 50.000–US$ 150.000+ para peças de alta produção que exigem múltiplas estações

- Matrizes automotivas de estampagem complexas: uS$ 100.000–US$ 500.000, conforme a complexidade da peça e os requisitos de produção

Mas eis o que pega os fabricantes de surpresa: alterações de projeto após a conclusão da ferramenta podem acarretar custos adicionais de US$ 5.000–US$ 15.000 para ajustes menores — ou de 30% a 50% do investimento original para retrabalho significativo. Segundo especialistas em estampagem automotiva, essa realidade torna essencial uma validação minuciosa do projeto e a realização de protótipos antes da implantação definitiva das matrizes de produção.

A percepção fundamental? A ferramenta representa um custo fixo que é distribuído por todas as suas peças. Produzir 1.000 peças faz com que esse custo elevado da matriz recaia pesadamente sobre cada peça. Produzir 100.000 peças, por sua vez, torna o investimento em ferramenta quase imperceptível no cálculo do custo unitário.

Como o volume afeta a economia por peça

Quando uma máquina de estampagem metálica se torna seu herói na redução de custos, em vez de um erro dispendioso? A resposta reside na compreensão do limiar de volume no qual a economia da estampagem se torna favorável.

Considere esta comparação com base em dados de produção:

- Peças fabricadas em chapa metálica, que custam US$ 15 cada, podem cair para US$ 3–12 por meio da estampagem

- Projetos demonstraram reduções de custo de até 80%, com prazos de entrega encurtados de 10 semanas para 4 semanas

- O ponto de equilíbrio ocorre tipicamente em 12–24 meses, dependendo do volume anual

Qual é o limiar mágico? A análise setorial sugere que a estampagem torna-se economicamente viável a partir de aproximadamente 10.000 peças por mês — momento em que sua fábrica de estampagem pode ser configurada uma única vez e a prensa pode operar com eficiência. Abaixo desse volume, o corte a laser ou a usinagem CNC podem ser mais adequados. Acima dele, você está na 'zona ideal' da estampagem, onde a economia realmente se destaca.

| Volume Anual | Período Médio de Retorno | Redução de Custo por Peça | Abordagem Recomendada |

|---|---|---|---|

| Abaixo de 10.000 | Pode não alcançar o retorno do investimento | Economias limitadas | Considere alternativas de fabricação |

| 10,000-50,000 | 18-24 meses | 30-50% | Avalie com base na complexidade da peça |

| 50,000-100,000 | 12-18 Meses | 50-70% | Candidato ideal para estampagem |

| 100,000+ | 6-12 Meses | 70-80%+ | Ideal para investimento em matriz progressiva |

Custos ocultos que impactam os orçamentos de projeto

Além das ferramentas e do volume, diversos fatores inflacionam silenciosamente os custos do projeto — muitas vezes surpreendendo os fabricantes despreparados.

Custos dos materiais e taxas de desperdício

A fórmula de custo não se baseia apenas no preço da matéria-prima. De acordo com especialistas em custos de estampagem : Custo total de produção = N × (Custo da matéria-prima) + N × (Custo horário) × (Tempo de ciclo por peça) / (Eficiência) + Custos com ferramental.

O que isso significa na prática:

- A utilização de material é fundamental: O projeto inteligente de matrizes progressivas posiciona as peças como um quebra-cabeça, visando uma utilização de material de 75–85%. Layouts inadequados desperdiçam dinheiro no recipiente de sucata

- Volatilidade dos preços do aço: Os preços podem variar 20–30%, conforme as condições globais — inclua uma margem de segurança de 10–15% nos orçamentos

- Seleção de material: O aço carbono continua sendo, de longe, a opção mais econômica para estampagem em grande volume; o aço inoxidável e o alumínio têm custos superiores

Operações Secundárias

Muitos projetos subestimam os custos além da prensa:

- Rebarbação, brunimento ou polimento

- Tratamento térmico ou acabamento superficial

- Rosqueamento, soldagem ou operações de montagem

- Requisitos de inspeção e documentação

Esta é a abordagem inteligente: a precisão na estampagem metálica reduz frequentemente a necessidade de processos pós-estampagem adicionais. Às vezes, investir em ferramentais de maior qualidade desde o início realmente gera economia, eliminando operações downstream.

Requisitos de Tolerância

Toda vez que você reduz as tolerâncias além do padrão ±0,005" a ±0,010", está exigindo máquinas de estampagem mais complexas, velocidades de produção mais lentas ou operações secundárias adicionais. Segundo projetistas experientes de ferramentas, o que antes era especificado como ±0,005" agora é frequentemente definido como ±0,002" ou até mesmo ±0,001"—cada passo aumenta drasticamente a complexidade e o custo da fabricação.

Estratégias de Redução de Custos que Funcionam

Quer otimizar seu investimento em equipamentos de estampagem metálica? Aplique estes princípios de projeto para fabricabilidade:

- Simplificar a Geometria: Curvas complexas e cantos internos acentuados elevam os custos das ferramentas. Geometrias simples de peças com cortes retos e dobras básicas são campeãs em custo-efetividade.

- Otimizar raios de dobra: Defina o raio de dobra no mínimo igual à espessura do material — raios maiores melhoram a conformabilidade e reduzem o desgaste das ferramentas.

- Reduzir a quantidade de recursos (features): Cada furo, ranhura ou detalhe em relevo adicional acrescenta complexidade ao matriz e custos de manutenção.

- Considere a substituição do material: Você pode usar aço em vez de aço inoxidável? Calibre padrão em vez de espessura personalizada?

- Aumente os volumes do pedido: Pedidos globais com liberações programadas otimizam tanto seus custos quanto o planejamento do fornecedor

- Envolva os fornecedores precocemente: Os fabricantes frequentemente possuem insights sobre oportunidades de redução de custos que não são evidentes nos desenhos de projeto

Quando Escolher a Estampagem em vez de Alternativas

Use este quadro decisório para determinar se a estampagem faz sentido financeiro para o seu projeto:

- Escolha Estampagem Quando: Volumes anuais superiores a 50.000 peças, peças que exigem múltiplas operações de conformação, geometria que começa como chapa plana e capacidade de compromisso com projetos estáveis

- Considere alternativas quando: Volumes inferiores a 10.000 unidades anualmente, projetos que mudam com frequência, peças que exigem extensos recursos usinados ou cavidades internas profundas que ultrapassam os limites de conformabilidade do material

A estampagem metálica pode reduzir os custos das peças em 20% a 80% em comparação com outros processos de fabricação de chapas metálicas — mas apenas quando a viabilidade econômica estiver alinhada com seus requisitos de produção.

Compreender essas dinâmicas de custo transforma a estampagem de um gasto misterioso em uma decisão estratégica de fabricação. No entanto, alcançar essas economias de custo exige manter uma qualidade consistente ao longo de toda a produção — o que nos leva aos padrões de controle de qualidade e inspeção que protegem tanto o seu investimento quanto a sua reputação.

Controle de Qualidade e Padrões de Inspeção

Você otimizou os custos, projetou ferramentas robustas e selecionou o material perfeito — mas como comprovar que cada peça estampada atende às especificações? Nas operações de estampagem de precisão, o controle de qualidade não é opcional; é a diferença entre parcerias bem-sucedidas com fabricantes originais (OEM) e recalls onerosos. Segundo especialistas do setor, a garantia da qualidade na estampagem de metais assegura alta precisão e confiabilidade, especialmente em setores que exigem especificações rigorosas, como o automotivo, o aeroespacial e o médico.

Vamos explorar os sistemas de qualidade que distinguem fabricantes de classe mundial daqueles que constantemente lidam com reclamações de clientes.

Sistemas de Monitoramento de Qualidade em Processo

Esperar até que as peças cheguem à inspeção final para descobrir problemas? Essa é a abordagem mais cara imaginável. As operações modernas de estampagem de metais de precisão incorporam a verificação de qualidade em toda a produção — identificando problemas em segundos, em vez de após milhares de peças defeituosas se acumularem.

Tecnologias de Monitoramento em Tempo Real:

- Análise de assinatura de tonelagem: Monitora a força do prensa em cada golpe, detectando variações que indicam desgaste da ferramenta, inconsistências no material ou problemas de alimentação

- Sensores na Matriz: Detecta falhas de alimentação, folhas duplas e retenção de cavacos antes que causem danos à matriz ou defeitos nas peças

- Controle Estatístico de Processo (SPC): Segundo especialistas em garantia da qualidade, o controle estatístico de processos (CEP) envolve a coleta e análise de dados para prever tendências e assegurar que os processos permaneçam dentro dos limites previamente definidos

- Sistemas de Visão Óptica: A inspeção baseada em câmera verifica a presença, orientação e características críticas das peças à velocidade de produção

Por que a monitorização em processo é tão importante? Considere o seguinte: um único defeito em um componente aeroespacial pode desencadear recalls que custam milhões. Ao identificar anomalias imediatamente, os fabricantes evitam que peças defeituosas recebam processamento downstream dispendioso — ou, pior ainda, cheguem aos clientes.

Métodos de Verificação Dimensional

Como você confirma que os componentes de estampagem metálica realmente correspondem às suas especificações? A resposta depende dos seus requisitos de precisão, volumes de produção e complexidade das peças.

Máquinas de medição de coordenadas (CMM)

A inspeção por MMC (Máquina de Medição por Coordenadas) representa o padrão-ouro para a verificação da precisão na estampagem metálica. De acordo com os guias de qualidade para estampagem de precisão, esses sofisticados instrumentos capturam medições tridimensionais com precisão na ordem de micrômetros, fornecendo uma análise geométrica abrangente, incluindo planicidade, perpendicularidade, concentricidade e desvios de perfil.

O processo de medição começa com o posicionamento adequado da peça, seguido pela exploração sistemática de características críticas conforme planos de inspeção predeterminados. Algoritmos de compensação térmica levam em conta os efeitos da dilatação térmica, garantindo a confiabilidade das medições em diferentes condições ambientais.

Calibração de aprovação/rejeição

Para operações de estampagem metálica de alta precisão, nas quais testes com MMC (máquina de medição por coordenadas) criariam gargalos, calibradores dedicados do tipo 'aprovação/rejeição' fornecem uma verificação rápida diretamente na linha de produção. Esses dispositivos incorporam limites dimensionais críticos como restrições físicas, permitindo que os operadores verifiquem a conformidade da peça sem necessidade de treinamento especializado em medição.

Tecnologias Adicionais de Verificação:

- Escaneamento a Laser: Cria modelos 3D precisos capturando informações detalhadas sobre forma e posição

- Comparadores ópticos: Projeta perfis ampliados da peça para comparação visual com sobreposições toleranciadas

- Perfis de superfície: Mede os parâmetros de rugosidade Ra, Rz e outros para superfícies que exigem especificações precisas de acabamento

- Teste de dureza: Os métodos Rockwell, Brinell e Vickers verificam as propriedades dos materiais que afetam o desempenho das peças

Pontos Essenciais de Controle de Qualidade

Sistemas eficazes de qualidade para estampagem automotiva estabelecem pontos de verificação ao longo de todo o fluxo de fabricação: