Seleção de Conjuntos de Matrizes de Estampagem: Adeque-os à Sua Prensa, ao Seu Material e aos Seus Objetivos de Produção

O Que é um Conjunto de Matriz de Estampagem e Como Ele Funciona

Já se perguntou o que torna possível a conformação metálica em alta velocidade? No coração de toda operação de estampagem encontra-se um conjunto de matriz de estampagem — a montagem fundamental que transforma chapas metálicas planas em componentes com formas precisas. Compreender o que é um conjunto de matriz e como ele funciona fornece aos engenheiros, compradores e profissionais da manufatura o conhecimento necessário para tomar decisões mais inteligentes sobre ferramentas .

Então, o que é uma matriz na manufatura? De forma simples, um conjunto de matriz é uma montagem projetada com precisão, composta por sapatas superiores e inferiores da matriz, mantidas em alinhamento exato por hastes-guia e buchas. Quando montado em uma prensa, esse conjunto fornece a estrutura rígida e repetível que suporta todas as operações de corte, conformação e modelagem. Pense nele como o esqueleto da sua ferramenta de estampagem — todo o restante é construído sobre essa base crítica.

Componentes Principais que Permitem o Funcionamento dos Conjuntos de Matriz

Quando você examina um conjunto de matrizes de perto, perceberá diversos componentes interconectados que trabalham em conjunto. Cada um desempenha um papel específico para garantir a conformação precisa e consistente do metal. A seguir, apresentamos uma descrição dos principais componentes da matriz e suas funções:

- Placa Superior da Matriz (Placa Superior): Superfície de montagem para estampos e ferramentas superiores da matriz. É fixada ao êmbolo da prensa e move-se verticalmente durante a operação.

- Placa Inferior da Matriz (Placa Inferior): Também chamada de placa da matriz, este componente estacionário é fixado à bancada da prensa e mantém botões de matriz, molas e ferramentas inferiores de conformação em posição.

- Hastes Guia: Pinos cilíndricos retificados com precisão, que mantêm o alinhamento exato entre as placas superior e inferior. Fabricados com tolerâncias de até 0,0001" conforme os padrões da indústria, garantem posicionamento repetível ao longo de milhões de ciclos.

- Buchas guia: Mangas temperadas que recebem os pinos-guia, disponíveis nos estilos de atrito ou com rolamentos de esferas. Os bujes com rolamentos de esferas tornaram-se o padrão da indústria devido à facilidade de separação e ao funcionamento suave.

Esses componentes formam a estrutura essencial da ferramenta matriz. O que são matrizes sem um alinhamento adequado? Essencialmente, são equipamentos propensos a riscos que produzem peças inconsistentes e aceleram o desgaste de ferramentas caras.

Por que o Alinhamento Preciso é Fundamental na Conformação de Metais

Imagine pressionar um punção através de metal quando as sapatas superior e inferior estiverem mesmo ligeiramente desalinhadas. Você experimentará corte irregular, desgaste prematuro da ferramenta e peças que não passam na inspeção de qualidade. É por isso que o alinhamento preciso não é opcional — é fundamental para operações bem-sucedidas de estampagem.

A relação entre os pinos-guia e as buchas cria o que os engenheiros chamam de "movimento guiado". Isso garante que a sapata superior se desloque em uma trajetória perfeitamente vertical em relação à sapata inferior, mantendo folgas consistentes entre os punções e os botões da matriz. Os conjuntos modernos de matrizes para estampagem atingem precisão de alinhamento medida em décimos de milésimo de polegada, permitindo as tolerâncias rigorosas exigidas pelas aplicações automotiva, aeroespacial e eletrônica.

Seja ao avaliar seu primeiro conjunto de matrizes ou ao atualizar equipamentos existentes, compreender esses fundamentos posiciona você para tomar decisões informadas sobre configuração, materiais e seleção de fornecedores — tópicos que exploraremos em detalhes ao longo deste guia.

Tipos de Configurações de Conjuntos de Matrizes e Quando Usar Cada Uma

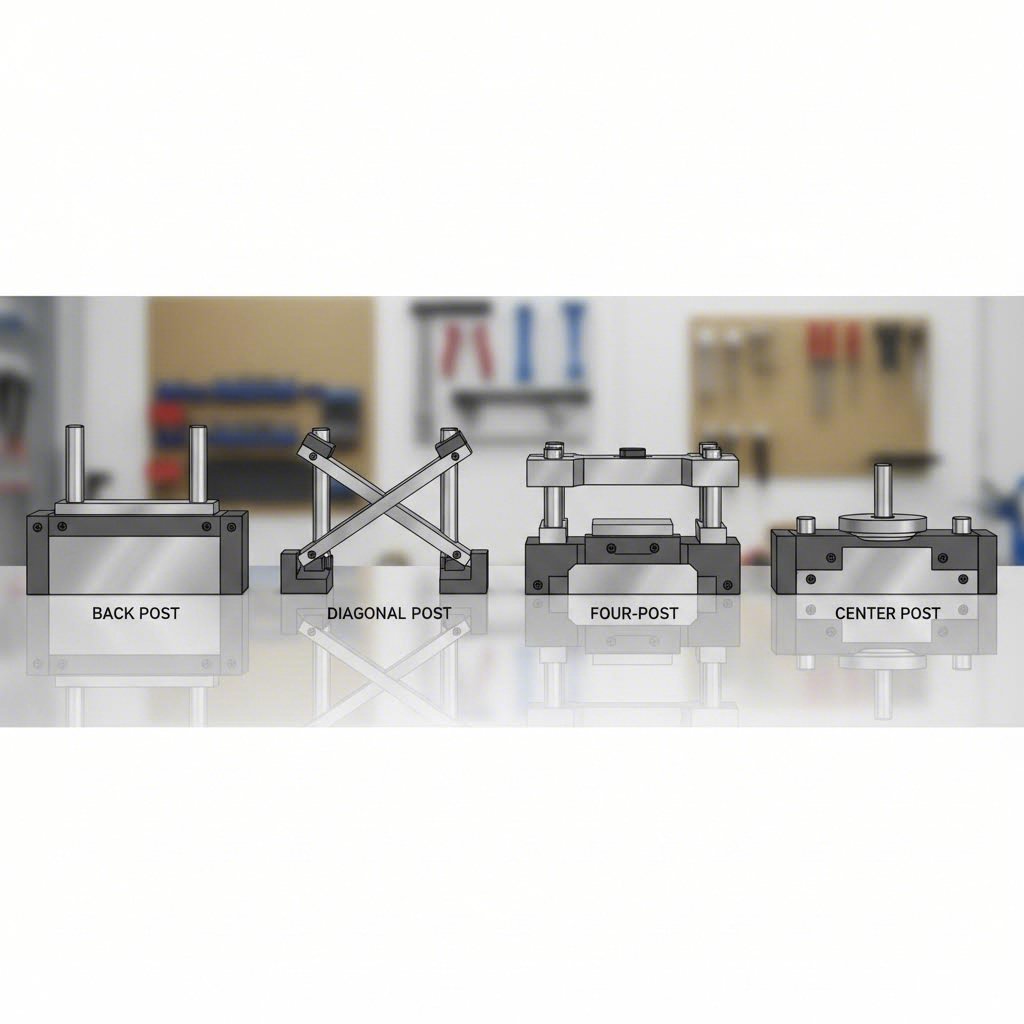

Agora que você compreende os componentes fundamentais, provavelmente está se perguntando: como esses elementos se combinam em diferentes arranjos? A resposta está nas configurações dos conjuntos de matrizes. A escolha do estilo adequado de matriz influencia diretamente a acessibilidade durante a preparação, a precisão de alinhamento durante a operação e a eficiência geral da produção. Vamos analisar as quatro principais configurações e ajudá-lo a identificar qual arranjo de conjunto de matrizes para prensa atende melhor às suas necessidades específicas.

Configurações com Poste Traseiro versus Quatro Postes — Explicadas

Ao examinar conjuntos de matrizes comercialmente disponíveis, você encontrará quatro configurações principais com base na posição dos pinos-guia. Cada arranjo oferece vantagens distintas, dependendo dos requisitos da sua aplicação.

Configuração com Poste Traseiro: Este projeto popular posiciona duas colunas-guia ao longo da borda traseira das sapatas da matriz. Por que isso é importante? Ele oferece acessibilidade máxima pela frente e pelos lados para alimentação da tira de material, remoção das peças acabadas e realização de manutenção. Especialistas em ferramentas para matrizes frequentemente recomendam arranjos com colunas traseiras para matrizes progressivas, nas quais a tira de material é alimentada continuamente por um dos lados.

Configuração Diagonal de Colunas: Neste caso, duas colunas são posicionadas em cantos opostos — normalmente nas posições frontal-esquerda e traseiro-direita. Esse arranjo equilibra acessibilidade com estabilidade aprimorada em comparação com os projetos de colunas traseiras. Você encontrará configurações diagonais particularmente úteis quando os operadores precisarem de acesso a partir de múltiplas direções, sem comprometer a qualidade do alinhamento.

Configuração de Quatro Colunas: Com um pino-guia em cada canto, este projeto oferece rigidez máxima e precisão de alinhamento. Os pinos adicionais distribuem uniformemente as forças de carga pelas sapatas da matriz, tornando os conjuntos de matriz de quatro pinos ideais para operações de corte pesado, materiais espessos e aplicações que exigem as tolerâncias mais rigorosas. A desvantagem? Menor acessibilidade para alimentação e ejeção das peças.

Configuração com Pino Central: Menos comum, mas valiosa para aplicações específicas, as configurações com pino central posicionam os guias próximos ao centro da área da matriz. Essa configuração é adequada para operações que exigem acesso igual de todos os lados ou arranjos especiais de ferramental, nos quais pinos nos cantos interfeririam nos componentes da matriz.

Correspondência entre o Estilo do Conjunto de Matriz e as Necessidades de Produção

A seleção da configuração apropriada não se trata de encontrar a opção "melhor", mas sim de alinhar as capacidades às suas necessidades específicas de produção. Considere estes fatores ao analisar uma tabela de matrizes ou avaliar fornecedores :

- Direção de alimentação do material: Os designs com colunas traseiras se destacam quando a tira é alimentada de frente para trás; as colunas diagonais funcionam melhor em arranjos de alimentação angulados.

- Requisitos de ejeção da peça: Peças complexas que exigem remoção manual se beneficiam de configurações com frente aberta.

- Capacidade de tonelagem e espessura do material: Forças maiores e materiais mais espessos exigem a rigidez aprimorada das configurações com quatro colunas.

- Requisitos de tolerância: Aplicações de precisão justificam o investimento em configurações com quatro colunas, graças à sua estabilidade superior de alinhamento.

A tabela comparativa a seguir fornece uma visão abrangente para orientar sua decisão:

| Configuração | Acessibilidade | Rigidez | Precisão no alinhamento | Aplicações típicas | Tipos de prensa recomendados |

|---|---|---|---|---|---|

| Coluna traseira | Excelente (3 lados abertos) | Moderado | Boa | Matrizes progressivas, operações de alimentação por tira | Prensas OBI, estampagem de alta velocidade |

| Coluna diagonal | Muito bom (2 cantos abertos) | Boa | Boa a muito boa | Matrizes de transferência, necessidade de acesso multidirecional | Prensas de estrutura aberta, prensas de estrutura reta |

| Coluna quadrada | Limitado (todos os cantos ocupados) | Excelente | Excelente | Corte pesado, conformação precisa, materiais espessos | Prensas de estrutura reta, prensas hidráulicas |

| Poste Central | Bom (todos os lados parcialmente abertos) | Moderado a Bom | Boa | Ferramentas especializadas, requisitos de acesso simétricos | Vários tipos de prensas, conforme a aplicação |

Lembre-se de que as bases das matrizes devem corresponder à sua configuração selecionada — o arranjo dos postes determina os padrões de furos tanto na base superior quanto na inferior. Ao encomendar em catálogos ou junto a fornecedores, verifique se as especificações da configuração estão alinhadas com as dimensões da mesa da prensa e com os requisitos de fixação.

Compreender essas configurações prepara-o para a próxima decisão crítica: selecionar o material adequado para seus conjuntos de matrizes, com base no volume de produção e nos requisitos de desempenho.

Guia de Seleção de Materiais para Conjuntos de Matrizes em Aço e Alumínio

Você selecionou sua configuração — agora surge outra decisão que impacta diretamente a durabilidade das ferramentas, os custos de produção e a eficiência operacional. De que material deve ser o seu conjunto de matrizes para estampagem? Essa escolha afeta tudo, desde a vida útil da sua matriz metálica até a facilidade com que os operadores a manipulam durante a preparação. Vamos explorar as diferenças práticas entre matrizes de aço e alternativas em alumínio, para que você possa alinhar as propriedades do material às suas necessidades específicas de produção.

Classes de Aço-Ferramenta para Produção em Alta Volume

Quando os volumes de produção atingem centenas de milhares ou milhões de ciclos, o aço-ferramenta torna-se a escolha óbvia para matrizes de estampagem metálica . Por quê? O aço oferece durabilidade incomparável, resistência ao desgaste e estabilidade dimensional sob impactos repetidos de alta tonelagem.

A maioria dos fabricantes especifica os componentes de seus conjuntos de matrizes metálicas a partir destas categorias comuns de aço-ferramenta:

- Aço-Ferramenta A2: Um aço de endurecimento ao ar que oferece excelente resistência ao desgaste e boa tenacidade. Popular para sapatas de matriz que sofrem forças de impacto moderadas.

- Aço-ferramenta D2: Aço de alto teor de carbono e alto teor de cromo, proporcionando resistência superior ao desgaste. Ideal para matrizes de conformação metálica em alta produção, onde a abrasão é a principal preocupação.

- Aço-Ferramenta O1: Aço de endurecimento a óleo, mais fácil de usinar do que o D2. Frequentemente selecionado quando geometrias complexas exigem usinagem extensiva antes do tratamento térmico.

- Aço-ferramenta S7: Aço resistente a choques, projetado para aplicações de alto impacto. Considere esta classe quando suas operações de estampagem envolvem punção pesada ou materiais espessos.

Ferramentas de matriz em aço normalmente passam por tratamento térmico para atingir níveis de dureza entre 58 e 62 HRC nas superfícies de trabalho. Esse processo de endurecimento garante que o material resista milhões de ciclos de prensagem sem alterações dimensionais significativas ou degradação superficial.

As desvantagens? O aço adiciona um peso significativo à sua montagem de matriz. Um grande conjunto de matrizes de aço com quatro colunas pode pesar várias centenas de libras, exigindo pontes rolantes ou empilhadeiras para a troca das matrizes. Esse peso também aumenta os custos de frete e exige considerações mais robustas para a fixação da matriz na prensa.

Quando os conjuntos de matrizes de alumínio fazem sentido econômico

Parece que o aço é sempre a resposta? Não exatamente. Os conjuntos de matrizes de alumínio conquistaram um nicho valioso nas operações modernas de estampagem, especialmente em cenários específicos de produção, nos quais suas propriedades únicas oferecem vantagens reais.

Considere o alumínio para o seu conjunto de matrizes metálicas quando:

- Prototipagem e pequenas séries: Quando você precisa de menos de 50.000 peças, os custos menores de material e usinagem do alumínio frequentemente compensam sua vida útil reduzida.

- Trocas frequentes de matriz: O alumínio pesa aproximadamente um terço do aço. Em operações que exigem múltiplas trocas de matriz por turno, o peso reduzido traduz-se em configurações mais rápidas e menor fadiga do operador.

- Aplicações sensíveis ao calor: A condutividade térmica superior do alumínio dissipa o calor de forma mais eficaz durante operações em alta velocidade, podendo reduzir os requisitos de lubrificante.

- Conformação de baixa tonelagem: Materiais de espessura reduzida e forças modestas de conformação não exigem a extrema durabilidade do aço.

Ligas modernas de alumínio para aeronaves (6061-T6 e 7075-T6) oferecem características surpreendentemente boas de desgaste quando corretamente especificadas. Alguns fabricantes aplicam anodização dura ou niquelação nas bases das matrizes de alumínio, prolongando sua vida útil sem comprometer as vantagens de peso.

Aço versus Alumínio: Uma Comparação Direta

A tabela a seguir resume as principais diferenças para ajudá-lo a avaliar qual material está alinhado com seus requisitos de produção:

| Fator | Conjuntos de Matrizes em Aço-Ferramenta | Conjuntos de Matrizes em Alumínio |

|---|---|---|

| Peso | Pesado (aproximadamente 0,283 lb/in³) | Leve (aproximadamente 0,098 lb/in³ — cerca de 1/3 do aço) |

| Durabilidade | Excelente; suporta milhões de ciclos | Moderado; ideal para menos de 100.000 ciclos sem tratamentos de superfície |

| Custo inicial | Custos mais elevados de material e usinagem | Custo de material mais baixo; usinagem mais rápida reduz os custos com mão de obra |

| Condutividade Térmica | Mais baixa; retém calor durante operações em alta velocidade | Mais alta; dissipa calor aproximadamente quatro vezes mais rápido que o aço |

| Casos de utilização ideais | Produção em grande volume, corte pesado, materiais espessos, tolerâncias rigorosas | Prototipagem, pequenas séries, trocas frequentes de ferramental, conformação de chapas finas |

| Manutenção | Requer prevenção contra corrosão; afiação periódica das superfícies desgastadas | Resistente à corrosão; pode necessitar substituição da superfície caso ocorra galling |

Uma consideração prática muitas vezes negligenciada: suas ferramentas de corte não precisam ser inteiramente feitas de um único material. Alguns fabricantes especificam hastes-guia em aço com sapatas de matriz em alumínio, combinando a precisão de alinhamento do aço temperado com a redução de peso proporcionada pelas chapas de alumínio. Essa abordagem híbrida funciona particularmente bem em aplicações de volume médio, nas quais nenhum dos extremos se aplica integralmente.

Independentemente do material escolhido, certifique-se de que ele seja compatível com os requisitos da sua prensa e com os volumes de produção. A escolha correta equilibra o investimento inicial com os custos operacionais de longo prazo — um cálculo que conduz naturalmente à compreensão de como dimensionar e especificar adequadamente seu conjunto de matrizes para equipamentos de prensa específicos.

Como Selecionar o Conjunto de Matrizes Adequado para os Requisitos da Sua Prensa

Você já definiu sua configuração e preferências de materiais — mas é aqui que muitos compradores erram. Como garantir que o seu conjunto de matrizes de estampagem realmente se encaixe e opere de forma ideal na sua prensa específica? A seleção de uma matriz de tamanho inadequado gera problemas de alinhamento, limita a capacidade produtiva e pode até danificar equipamentos caros. Vamos analisar um quadro prático de tomada de decisão que alinha as especificações da matriz à capacidade da sua máquina.

Cálculo dos Requisitos de Tamanho do Conjunto de Matrizes

Antes de encomendar quaisquer matrizes para prensa, é necessário determinar o envelope dimensional disponível no seu equipamento de estampagem. Pense nisso como medir um cômodo antes de comprar móveis — exceto que as consequências de um erro são muito mais onerosas.

Comece reunindo estas medidas críticas das especificações da sua prensa:

- Dimensões da mesa: O comprimento e a largura da sua bancada de prensa determinam a área máxima que os seus conjuntos de matrizes para operações de prensagem podem ocupar. Deixe sempre margens de folga para os dispositivos de fixação e considerações de segurança.

- Altura de fechamento: Essa medida representa a distância entre a bancada da prensa e a parte inferior do êmbolo quando este está totalmente recuado. A espessura combinada das bases das matrizes mais a altura das ferramentas deve caber dentro desse limite.

- Comprimento do Curso: A distância de deslocamento vertical do êmbolo afeta a quantidade de folga disponível para a ejeção da peça e para a alimentação do material entre ciclos.

- Abertura de luz: A distância máxima entre a bancada e o êmbolo quando a prensa está totalmente aberta. Essa dimensão é relevante para os procedimentos de carga e descarga das matrizes.

Ao dimensionar as placas de matriz, aplica-se um princípio geral: o conjunto de matriz deve fornecer uma área de trabalho adequada para suas ferramentas, mantendo ao mesmo tempo uma margem suficiente para fixação e ajuste. Engenheiros experientes em ferramental normalmente recomendam que as dimensões das placas de matriz excedam a pegada real do seu ferramental em uma margem suficiente para acomodar grampos, furos de guia e quaisquer modificações futuras.

Considere este cenário prático: imagine que sua peça exija uma área de trabalho de 12" x 18". Você precisará de placas de matriz maiores — por exemplo, 16" x 22" — para acomodar os componentes de fixação, parafusos extratores e a folga adequada nas bordas. Optar diretamente pelo menor tamanho possível de matriz gera complicações durante a montagem e limita sua flexibilidade para ajustes no ferramental.

Fatores de Compatibilidade com a Prensa Que Você Não Pode Ignorar

O dimensionamento não se trata apenas de passar pela porta — sua matriz deve funcionar de forma harmônica com a mecânica da prensa ao longo de milhões de ciclos. Veja a seguir o que verificar antes de finalizar a seleção do seu conjunto de matriz:

- Capacidade de Tonelagem: A tonelagem nominal da sua prensa deve superar as forças exigidas para a sua operação de estampagem. Uma capacidade insuficiente cria condições perigosas de sobrecarga; uma sobrecapacidade excessiva desperdiça energia e acelera o desgaste.

- Paralelismo do êmbolo: A precisão no alinhamento do êmbolo da sua prensa afeta o desempenho do seu conjunto de matriz. Matrizes de alta precisão exigem equipamentos de prensa igualmente precisos para manter a qualidade consistente das peças.

- Padrões de furos de fixação: Verifique se os padrões de furos para parafusos na base da matriz coincidem com as ranhuras em T ou os dispositivos de fixação do leito da sua prensa. Os padrões-padrão variam entre os fabricantes de prensas.

- Diâmetro do haste (se aplicável): Para matrizes que utilizam hastes superiores para fixação ao êmbolo, confirme se o tamanho da haste corresponde exatamente às dimensões do furo no êmbolo da sua prensa.

- Altura da linha de alimentação: Onde o material em tira entra na prensa? O conjunto de matriz deve posicionar sua ferramenta à altura correta em relação ao equipamento de alimentação.

O volume de produção também influencia as decisões sobre dimensionamento. Volumes mais altos justificam investimentos em conjuntos de matrizes maiores e mais robustos, capazes de suportar a acumulação de tensões em ciclos prolongados. Aplicações de curta série podem tolerar conjuntos de menor capacidade, embora nunca se deva comprometer a precisão de alinhamento, independentemente da quantidade produzida.

Adequar as especificações do conjunto de matrizes às capacidades da prensa não é opcional — é a base de operações de estampagem seguras e eficientes. Tomar atalhos nesse ponto gera problemas que se agravam ao longo de todo o ciclo de vida da produção.

Uma Lista de Verificação Prática para Seleção

Antes de adotar qualquer conjunto de matrizes para prensa hidráulica ou ferramental para prensa mecânica, verifique os seguintes pontos de compatibilidade:

- Confirme se as dimensões da mesa permitem acomodar a área de contato da sapata da matriz, além da folga necessária para fixação

- Verifique se a altura de fechamento permite a espessura total do conjunto de matriz, com margem de ajuste

- Certifique-se de que o curso da prensa fornece folga adequada para a ejeção da peça

- Garanta que a capacidade de tonelagem da prensa exceda os requisitos calculados de força de estampagem

- Compatibilizar as disposições de fixação entre as placas de matriz e a mesa da prensa

- Verificar o comprimento dos pinos-guia em relação à abertura útil disponível

- Considerar a integração dos equipamentos de alimentação e os trajetos de fluxo do material

Em caso de dúvida, consulte as especificações do fabricante da sua prensa e discuta os requisitos com o seu fornecedor de conjuntos de matriz. Fornecedores conceituados possuem expertise na adaptação de seus produtos a diversas plataformas de prensas e conseguem identificar problemas de compatibilidade antes que se transformem em questões onerosas.

Com o seu conjunto de matriz devidamente dimensionado e compatível com a sua prensa, a próxima prioridade passa a ser manter tudo funcionando sem interrupções ao longo do tempo — o que nos leva às práticas de manutenção e inspeção que prolongam a vida útil da matriz e preservam a qualidade da produção.

Práticas Recomendadas para Manutenção e Inspeção de Conjuntos de Matriz

O seu conjunto de matriz de estampagem está dimensionado corretamente, configurado adequadamente e em operação produtiva — mas esta é a realidade que muitos fabricantes ignoram. Mesmo o conjunto de matriz mais precisamente projetado degrada ao longo do tempo. Os pinos-guia desgastam-se, as buchas desenvolvem folga e o alinhamento se desvia ciclo após ciclo. Sem protocolos sistemáticos de manutenção, essas alterações sutis acabam por se manifestar como defeitos de qualidade, paradas não planejadas e reparos de emergência onerosos.

De acordo com especialistas em manufatura da The Phoenix Group uma manutenção inadequada das matrizes causa defeitos de qualidade durante a produção, elevando os custos de classificação e aumentando a probabilidade de expedição de peças defeituosas. Os custos ocultos vão além dos refugos — as linhas de montagem precisam ajustar fixações e sistemas de fixação para compensar as variações nas peças introduzidas por ferramentais desgastadas. Vamos estabelecer os procedimentos de inspeção e as práticas preventivas que mantêm suas matrizes de precisão operando em níveis máximos de desempenho.

Pontos de verificação para inspeção com vista à prolongação da vida útil do conjunto de matrizes

Pense na inspeção do conjunto de matrizes como uma medicina preventiva para sua operação de estampagem. Detectar problemas cedo — antes que causem defeitos — custa muito menos do que reparos reativos durante emergências na produção. Uma rotina estruturada de inspeção aborda três momentos críticos:

Antes de Cada Execução de Produção:

- Inspeccione visualmente os pinos-guia quanto a arranhões, galling ou danos superficiais que indiquem problemas de alinhamento

- Verifique o encaixe das buchas sentindo, manualmente ao acionar a matriz, se há folga excessiva

- Confirme se as bases da matriz assentam planamente sobre a mesa da prensa, sem oscilação ou folgas

- Certifique-se de que todos os parafusos de fixação estejam presentes e devidamente apertados com o torque adequado

- Inspeccione as superfícies de trabalho quanto à presença de resíduos, ferrugem ou acúmulo residual de lubrificante

Durante o Monitoramento da Produção:

- Atente-se a sons incomuns — cliques, rangidos ou ruídos intermitentes de contato indicam problemas em desenvolvimento

- Monitore as dimensões das peças em intervalos regulares para detectar desvios progressivos

- Observe o aumento dos requisitos de força que indiquem travamento ou desalinhamento

- Verifique a temperatura de operação dos pinos-guia e buchas quanto ao acúmulo anormal de calor

Inspeção Pós-Operação:

- Limpe todas as superfícies cuidadosamente antes do armazenamento ou antes de o próximo ajustador de matrizes iniciar a configuração

- Documente quaisquer problemas identificados durante a operação no seu sistema de ordens de serviço

- Meça o diâmetro dos pinos-guia nos pontos de desgaste e compare com as especificações de referência

- Inspecione os furos das buchas quanto a galling, ranhuras ou condições fora de redondeza

Ao recolocar conjuntos de matrizes no armazenamento, aplique um produto preventivo contra ferrugem nas superfícies de aço expostas. Esse simples passo evita a corrosão que acelera o desgaste durante o próximo ciclo produtivo.

Reconhecendo Padrões de Desgaste Antes que Causam Defeitos

Matrizistas experientes desenvolvem uma percepção visual para padrões de desgaste que preveem problemas futuros. Abaixo estão os aspectos a observar nos seus equipamentos de matriz durante inspeções rotineiras:

Desgaste dos Pinos-Guia: Verifique áreas polidas ou brilhantes que indiquem contato metal-metal. Pinus-guia em boas condições apresentam acabamento superficial uniforme ao longo de todo o seu comprimento. Padrões localizados de desgaste — especialmente ranhuras diagonais — indicam desalinhamento entre as placas superior e inferior da matriz, exigindo correção imediata.

Degradação das Buchas: As buchas com rolamentos de esferas devem operar suavemente, com resistência mínima. Se você sentir irregularidades, travamento ou ruído de atrito durante a operação manual, os rolamentos estão falhando. As buchas de fricção sofrem alargamento mensurável do furo ao longo do tempo — acompanhe essas dimensões e substitua-as quando a folga ultrapassar as especificações do fabricante.

Desvio de alinhamento: Talvez o problema mais insidioso, a deriva de alinhamento ocorre de forma tão gradual que os operadores se adaptam sem perceber que a qualidade está se deteriorando. Observe estes sinais de alerta:

- Peças que exigem, progressivamente, mais rebarbação ou operações secundárias

- Altura das rebarbas aumentando nas bordas cortadas

- Desgaste da matriz concentrado em um único lado, em vez de distribuído uniformemente

- Marcas de desencapamento aparecendo em novos locais na tira

A frequência da manutenção das matrizes determina diretamente a consistência da qualidade da produção. Fabricantes que realizam inspeções de forma sistemática têm menos reparos de emergência, menores taxas de refugo e produção mais previsível — essa correlação é inegável.

Protocolos de Manutenção Preventiva que Funcionam

Passar de uma manutenção reativa para uma manutenção preventiva transforma seu setor de matrizes de uma operação de contenção de crises em um ativo estratégico. Abaixo apresentamos uma estrutura prática baseada nos ciclos de produção, em vez de cronogramas arbitrários baseados no calendário:

- A cada ciclo de produção: Limpar, inspecionar e documentar o estado antes do armazenamento

- A cada 50.000–100.000 ciclos: Medir os diâmetros dos pinos-guia e as folgas das buchas em comparação com as especificações de referência

- A cada 250.000 ciclos: Realizar verificação detalhada do alinhamento com equipamentos de medição de precisão

- Anualmente ou conforme recomendação do fabricante: Desmontagem completa, inspeção e substituição de componentes desgastados conforme necessário

Documentar as atividades de manutenção gera dados históricos valiosos. Quando surgem problemas de qualidade, é possível rastrear os registros para determinar se o estado da matriz está correlacionado com os padrões de defeitos. Essa abordagem baseada em dados também ajuda a prever quando os componentes precisarão ser substituídos, permitindo o agendamento proativo, em vez de intervenções reativas emergenciais.

Um conjunto de matrizes bem mantido não apenas dura mais tempo — ele produz peças mais consistentes ao longo de toda a sua vida útil. No entanto, mesmo com práticas excelentes de manutenção, ocasionalmente surgem problemas. Compreender como diagnosticar e corrigir falhas comuns em conjuntos de matrizes evita que pequenos problemas se transformem em grandes interrupções na produção.

Solucionando Problemas Comuns em Conjuntos de Matrizes e suas Soluções

Mesmo com manutenção cuidadosa, problemas acabam surgindo em qualquer conjunto de matriz de estampagem. Quando peças repentinamente falham na inspeção ou sua prensa começa a emitir sons incomuns, como você identifica rapidamente a causa raiz? A diferença entre um pequeno ajuste e uma parada prolongada muitas vezes depende da velocidade e da precisão do diagnóstico. Vamos analisar as falhas mais comuns em conjuntos de matrizes, seus sintomas característicos e as ações corretivas que o levam de volta à produção.

Diagnosticando Problemas de Alinhamento na Produção

Os problemas de alinhamento estão entre os mais frustrantes, pois se desenvolvem gradualmente. Um dia, tudo funciona perfeitamente; semanas depois, você está tentando identificar defeitos de qualidade que parecem surgir aleatoriamente. Compreender como o desalinhamento se manifesta ajuda-o a detectar problemas antes que eles se transformem em reparos dispendiosos.

Atente-se a estes sinais de alerta durante a produção:

- Padrões irregulares de rebarba: Quando as rebarbas aparecem mais pronunciadas em um lado das peças estampadas, seu punção e matriz não estão se encontrando de forma concêntrica. Isso indica um deslocamento lateral entre as sapatas superior e inferior.

- Desgaste progressivo do punção: Segundo especialistas em solução de problemas da DGMF Mold Clamps, o desgaste inconsistente nas superfícies do punção — no qual algumas áreas apresentam arranhões maiores e desgastam-se mais rapidamente — sinaliza problemas de alinhamento entre os assentos de montagem da mesa giratória superior e inferior.

- Deriva Dimensional: Peças que apresentavam medidas corretas na semana passada agora ficam fora da tolerância, especialmente em características formadas pela interação entre punção e matriz.

- Padrões incomuns de ruído: Estalos, ruídos de atrito ou contato intermitente durante o ciclo frequentemente antecedem problemas visíveis de qualidade.

Quando você suspeita de problemas de alinhamento, inicie o diagnóstico na origem. Utilize um mandril de alinhamento para verificar a relação entre a torreta da prensa e a base de montagem. Muitas vezes, o problema não está na sua matriz e ferramental — é a própria prensa que se desviou das especificações.

As operações com matrizes de conformação são particularmente sensíveis ao alinhamento, pois o fluxo do material depende de um contato consistente entre as superfícies do punção e da matriz. Até pequenos desvios geram uma distribuição irregular de tensões, provocando enrugamento em um lado enquanto ocorre rasgamento no outro.

Ações Corretivas para Falhas Comuns em Conjuntos de Matrizes

Uma vez identificado o problema, qual é a solução? A tabela a seguir organiza os problemas comuns em conjuntos de matrizes em um quadro diagnóstico que profissionais da manufatura podem aplicar imediatamente:

| Problema | Sintomas | Causas Raiz | Ações Corretivas |

|---|---|---|---|

| Desalinhamento | Rebarbas irregulares, desgaste unilateral do punção, variação dimensional | Buchas-guia desgastadas, hastes-guia danificadas, desalinhamento da torreta da prensa, ajuste incorreto da matriz | Verificar e ajustar o alinhamento da torreta com mandril; substituir as buchas desgastadas; garantir que as sapatas da matriz assentem planamente sobre a mesa da prensa; considerar a usinagem de matrizes com guia integral para aplicações críticas |

| Perda de Precisão | Peças fora das tolerâncias especificadas, posições inconsistentes de furos, desvio de forma | Desgaste dos pinos-guia, expansão térmica durante operações prolongadas, fixação frouxa dos componentes de montagem, recuperação elástica do material | Medir os diâmetros dos pinos-guia em comparação com o valor de referência; aguardar a estabilização térmica antes de realizar medições críticas; verificar se todos os parafusos de fixação estão apertados conforme especificação de torque; implementar compensação da recuperação elástica no projeto da matriz |

| Desgaste prematuro | Riscos nos pinos-guia, degradação acelerada das buchas, danos superficiais nas áreas de trabalho | Lubrificação inadequada, contaminação do lubrificante, folgas inadequadas entre componentes, velocidade excessiva da prensa | Revisar e atualizar o protocolo de lubrificação; filtrar ou substituir o lubrificante contaminado; verificar se a folga entre punção e matriz corresponde à espessura do material (normalmente 8–12% da espessura); reduzir a velocidade do ciclo da matriz, se necessário |

| Galling | Transferência de metal entre superfícies, travamento de componentes, operação irregular | Materiais incompatíveis em contato, lubrificação insuficiente, pressão excessiva nos pontos de contato | Aplicar revestimentos anti-gripagem (TiN, TiAlN); substituir por lubrificantes EP (pressão extrema); reduzir a força do segurador de chapas, se aplicável; considerar tratamentos superficiais, como nitretação, para aplicações de matrizes de corte |

| Emperramento do pino-guia | Resistência durante o ciclo, movimento irregular, acúmulo de calor | Acúmulo de resíduos, danos ao furo da bucha, pinos empenados ou riscados, descompasso na dilatação térmica | Limpar minuciosamente todas as superfícies-guia; inspecionar as buchas quanto a deformações fora da circularidade; substituir imediatamente os pinos danificados; verificar se há folga adequada para a dilatação térmica durante operações em alta velocidade |

Perceba quantos problemas remontam às mesmas causas fundamentais? Falhas de lubrificação, problemas de folga e desalinhamento são responsáveis pela grande maioria dos distúrbios nas matrizes. Aborde esses fatores de forma sistemática e você evitará a maior parte das falhas antes mesmo que ocorram.

Para problemas persistentes que não respondem às correções padrão, considere estas abordagens avançadas de diagnóstico:

- Ensaios com relógio comparador: Monte os indicadores no seu calçado superior e deslize-os contra a superfície da matriz inferior para quantificar o desalinhamento em milésimos de polegada.

- Verificações de contato com tinta azul: Aplique tinta de ajustador às superfícies de acoplamento, execute um ciclo da matriz e examine os padrões de contato para identificar engajamento irregular.

- Imagem térmica: Durante operações prolongadas, câmeras térmicas revelam pontos quentes que indicam travamento, atrito excessivo ou lubrificação inadequada.

Quando as ações corretivas exigirem calços ou ajustes de folga, proceda de forma incremental. A experiência do setor recomenda limitar os ajustes a não mais de 0,15 mm por iteração, a fim de evitar correções excessivas. Documente todas as alterações — o que parecia uma solução rápida hoje torna-se valiosa informação diagnóstica quando problemas semelhantes ressurgirem meses depois.

Às vezes, o problema real não é o próprio conjunto de matrizes, mas sim como ele se integra ao seu sistema de produção mais amplo. Compreender onde os conjuntos de matrizes de estampagem se inserem no ecossistema completo de conformação de metais ajuda você a identificar problemas que têm origem a montante ou a jusante da ferramenta.

Onde os Conjuntos de Matrizes de Estampagem se Inserem nas Operações de Conformação de Metais

Compreender como solucionar problemas em sua ferramenta é essencial — mas você já considerou como seu conjunto de matrizes de estampagem se conecta à imagem maior da fabricação? Esses conjuntos de precisão não operam de forma isolada. Eles servem como base para diversos tipos de matrizes e métodos de produção em praticamente todos os setores que transformam chapas metálicas em componentes acabados. Vamos explorar esse ecossistema mais amplo e verificar onde suas decisões sobre ferramentas se inserem nele.

Conjuntos de Matrizes em Operações de Estampagem Progressiva e por Transferência

Pense em um conjunto de matriz de estampagem como o palco no qual diferentes estilos de desempenho podem se desenrolar. A mesma base precisamente alinhada suporta abordagens de fabricação drasticamente distintas, dependendo dos seus requisitos de produção.

Matrizes Progressivas: Em um operação de estampagem progressiva , uma bobina contínua de metal é alimentada automaticamente através de múltiplas estações integradas em um único conjunto de matriz. Cada estação executa uma operação específica — recorte, perfuração, dobramento ou conformação — sequencialmente, até que a peça acabada seja produzida. Segundo especialistas do setor, as soluções com matrizes progressivas destacam-se na estampagem metálica em grande volume graças à automação total, com algumas operações alcançando produções diárias superiores a 11.000 peças após otimização adequada.

Matrizes de transferência: Semelhante às ferramentas progressivas, mas mais flexível, as matrizes de transferência capturam peças individuais e as movem entre estações, em vez de dependerem de uma tira contínua de material. O seu conjunto de matriz fornece a estrutura rígida para cada estação, enquanto mecanismos automatizados de transferência controlam o movimento do material. Essa abordagem reduz o desperdício de material, pois não há tira portadora ligando as peças.

Matrizes compostas: Por vezes denominadas matrizes combinadas, essas matrizes avançadas de estampagem executam múltiplas operações — como corte, perfuração, estampagem em relevo e dobramento — numa única passagem da prensa e numa única estação. O conjunto de matriz deve garantir um alinhamento excepcional, pois todas as operações de corte e conformação ocorrem simultaneamente, exigindo relações precisas entre os componentes da ferramenta superior e inferior.

A indústria de matrizes continua evoluindo essas configurações. Atualmente, os fabricantes frequentemente adotam abordagens híbridas, combinando a flexibilidade das operações de estágio único com a velocidade das matrizes progressivas por meio de sistemas automatizados de transferência. As peças trabalhadas deslocam-se sem interrupções entre as estações, maximizando a produtividade ao mesmo tempo que mantêm as tolerâncias rigorosas exigidas pela estampagem de precisão.

Aplicações Industriais do Automotivo ao Aeroespacial

Onde, efetivamente, todas essas configurações de matrizes para estampagem de metais são aplicadas? A resposta abrange praticamente todos os setores que dependem de componentes metálicos conformados com precisão. De acordo com pesquisas setoriais, o mercado de estampagem de metais deverá crescer de 205 bilhões de dólares em 2021 para mais de 283 bilhões de dólares até 2030 — impulsionado pela expansão de aplicações em múltiplos setores.

É aqui que as matrizes para estampagem e seus conjuntos de matrizes complementares geram valor:

- Automotiva: Desde painéis estruturais da carroceria até carcaças complexas de sensores, a fabricação automotiva depende fortemente de matrizes de conformação. A transição para veículos elétricos está criando novas oportunidades, especialmente para aplicações de invólucros de baterias e componentes da parte superior da carroceria que acomodam sensores e câmeras.

- Eletrônicos de consumo: O setor de eletrônicos de consumo impulsiona uma demanda significativa por estampagem metálica, com aplicações em estruturas de telefones celulares, componentes de fones de ouvido, carcaças de alto-falantes e elementos de controles de videogames, exigindo precisão excepcional.

- Fabricação de Eletrodomésticos: Tamboris de máquinas de lavar, painéis de geladeiras e componentes de sistemas de aquecimento, ventilação e ar-condicionado (HVAC) têm origem em operações de estampagem. A necessidade de produção em alta escala justifica o investimento em ferramentas e matrizes robustas para essas aplicações.

- Aeroespacial: Onde as tolerâncias são medidas em milésimos e as especificações dos materiais são rigorosas, a fabricação de matrizes para a indústria aeroespacial representa o ápice da precisão. Os componentes devem atender a padrões de qualidade rigorosos, mantendo ao mesmo tempo a integridade estrutural sob condições extremas.

- Telecomunicações: Caixas, dissipadores de calor e suportes estruturais para equipamentos de rede dependem da estampagem de precisão. A rápida expansão da infraestrutura 5G continua impulsionando a demanda nesse setor.

- Dispositivos Médicos: Instrumentos cirúrgicos, componentes de implantes e carcaças de equipamentos diagnósticos exigem operações de conformação livres de contaminação, com controle dimensional excepcional.

A fabricação de matrizes para essas diversas aplicações compartilha requisitos comuns: alinhamento preciso, seleção adequada de materiais e configurações adaptadas aos volumes de produção. Seja você fabricando suportes automotivos ou fixadores aeroespaciais, os princípios fundamentais da seleção de conjuntos de matrizes permanecem os mesmos — apenas os parâmetros específicos mudam.

Com essa compreensão do papel dos conjuntos de matrizes de estampagem no contexto mais amplo da manufatura, você está melhor posicionado para avaliar possíveis fornecedores capazes de atender às suas necessidades específicas por setor e aos seus objetivos de produção.

Escolhendo um Fornecedor Qualificado de Conjuntos de Matrizes para as Suas Necessidades de Produção

Você dominou os fundamentos da seleção de conjuntos de matrizes para estampagem — configurações, materiais, dimensionamento e manutenção. Mas é aqui que a teoria encontra a realidade: encontrar um fornecedor capaz de entregar, de fato, o que você precisa, quando você precisa e no nível de qualidade exigido pela sua produção. O parceiro fabricante de matrizes que você escolher influencia tudo, desde os custos iniciais de ferramental até a consistência produtiva a longo prazo. Então, o que distingue fornecedores excepcionais daqueles que simplesmente recebem pedidos?

Seja para adquirir uma matriz personalizada para validação de protótipo ou para estabelecer uma parceria para ferramental de produção em alta escala, os critérios de avaliação permanecem notavelmente consistentes. Vamos analisar os fatores que mais importam ao selecionar seu parceiro especializado em matrizes de precisão e estampagem.

Certificações de Qualidade Relevantes para os Padrões de OEM

Quando você fornece componentes para os setores automotivo, aeroespacial ou outros setores exigentes, seus suprimentos de matrizes devem vir de fontes certificadas. As certificações não são meros enfeites de parede — elas representam sistemas verificados de gestão da qualidade, controle de processos e melhoria contínua.

Certificação IATF 16949: Se você atende à cadeia de suprimentos automotiva, essa certificação é obrigatória. De acordo com a Autoridade de certificação NSF , a norma IATF 16949 estabelece um Sistema de Gestão da Qualidade padronizado, voltado para a promoção da melhoria contínua, com ênfase na prevenção de defeitos e na redução de variações e desperdícios. A maioria dos principais fabricantes de equipamentos originais (OEMs) automotivos exige essa certificação de seus parceiros na cadeia de suprimentos.

Por que isso é importante para aplicações de fabricação de matrizes? Fornecedores certificados mantêm procedimentos documentados para todos os aspectos da produção de ferramentas — desde o projeto inicial até a inspeção final. Quando surgem problemas, sistemas de qualidade rastreáveis permitem identificar rapidamente a causa raiz e implementar ações corretivas. Organizações certificadas conforme a norma IATF 16949 demonstram maior satisfação do cliente, aumento de eficiência e melhor gestão de riscos em suas operações.

Além da IATF 16949, busque fornecedores que possuam a ISO 9001 como padrão básico de qualidade, além de certificações específicas do setor relevantes para sua aplicação. Aplicações aeroespaciais podem exigir conformidade com a AS9100, enquanto ferramentas para dispositivos médicos demandam aderência à ISO 13485.

Suporte de Engenharia e Capacidades de Prototipagem

Aqui está uma realidade que muitos compradores ignoram: a cotação mais baixa para ferramental frequentemente torna-se a opção mais cara. Por quê? Porque fornecedores sem profundidade de engenharia entregam matrizes que exigem modificações extensivas, produzem peças inconsistentes ou falham prematuramente. O verdadeiro valor reside em parceiros especializados em ferramentas e matrizes para estampagem que evitam problemas antes mesmo do início da produção.

Simulação por CAE para Prevenção de Defeitos: A engenharia moderna de matrizes aproveita a Engenharia Auxiliada por Computador (CAE) para visualizar os processos de conformação antes do corte do aço. Conforme explicado por especialistas em simulação de conformação de metais , a análise por CAE permite visualizar a progressão das cargas, a deformação e as variações de temperatura durante a conformação — além de prever possíveis defeitos, como trincas, que podem ocorrer durante a produção. Ao otimizar os projetos de ferramental com base nos resultados da simulação, é possível prevenir defeitos antecipadamente, garantindo uma produção mais fluida e reduzindo significativamente os custos dos componentes.

Essa capacidade de simulação é extremamente importante para aplicações de matrizes de precisão e estampagem. Em vez de identificar problemas de conformação durante a fase de ajuste — quando as alterações são caras e demoradas — fornecedores equipados com CAE detectam os problemas já na fase de projeto, quando as modificações têm praticamente custo zero.

Prazos para Prototipagem Rápida: Os cronogramas de produção raramente acomodam ciclos prolongados de desenvolvimento de ferramentais. Quando o lançamento do seu produto depende de matrizes de estampagem validadas, os prazos dos fornecedores tornam-se restrições críticas. Busque parceiros que ofereçam capacidades de prototipagem rápida capazes de entregar ferramentais funcionais para testes de validação em prazos reduzidos.

Shaoyi exemplifica essa combinação de capacidades, oferecendo certificação IATF 16949 juntamente com simulação avançada por CAE para resultados isentos de defeitos. Seu time de engenharia entrega prototipagem rápida em até 5 dias, apoiando os cronogramas acelerados de desenvolvimento exigidos pela produção automotiva moderna. Com uma taxa de aprovação à primeira tentativa de 93% nas ferramentas, demonstram os resultados de qualidade que um suporte de engenharia adequado possibilita. Você pode explorar seu abrangente concepção e fabricação de moldes para ver como esses elementos se integram.

Critérios-chave de Avaliação de Fornecedores

Ao comparar potenciais fornecedores de ferramentas e matrizes para estampagem, avalie atentamente estes pontos críticos:

- Certificações de Qualidade: IATF 16949 para aplicações automotivas; verifique o status atual da certificação e o histórico de auditorias

- Capacidades de engenharia: Simulação por CAE, análise DFM (Projeto para Facilidade de Fabricação) e engenheiros especializados em ferramentas que compreendem seu setor

- Velocidade de prototipagem: Serão capazes de entregar ferramentas funcionais dentro do seu cronograma de desenvolvimento? Solicite compromissos específicos quanto aos prazos de entrega

- Taxas de aprovação na primeira tentativa: Qual porcentagem de suas ferramentas atende às especificações na submissão inicial? Líderes do setor alcançam taxas de aprovação superiores a 90%

- Capacidade de Volume de Produção: Eles conseguem escalar da produção de protótipos para a fabricação em grande volume sem degradação da qualidade?

- Conhecimento em Materiais: Eles conhecem as ligas e espessuras específicas que você está conformando? O conhecimento dos materiais evita erros de projeto onerosos

- Comunicação e Suporte: Qual é o nível de resposta deles durante o desenvolvimento? Eles fornecerão suporte técnico contínuo após a entrega?

- Considerações geográficas: A proximidade afeta os prazos de entrega, os custos de frete e a viabilidade de colaboração presencial durante os testes

Além desses fatores tangíveis, avalie a compatibilidade cultural. As melhores relações com fornecedores funcionam como parcerias nas quais ambas as partes investem no sucesso mútuo. Fornecedores que fazem perguntas detalhadas sobre sua aplicação, questionam pressupostos de forma construtiva e sugerem proativamente melhorias normalmente entregam resultados superiores aos que simplesmente cotam conforme o desenho.

As considerações sobre o cronograma de produção merecem atenção especial. O desenvolvimento de matrizes personalizadas envolve várias fases — projeto, revisão de engenharia, fabricação, tratamento térmico, montagem e ensaio. Cada fase apresenta oportunidades de atrasos caso os fornecedores não tenham capacidade, expertise ou gestão de projetos eficaz. Solicite cronogramas detalhados do projeto com compromissos definidos para cada marco e verifique se os fornecedores dispõem de capacidade adequada para o seu projeto, considerando também sua carga de trabalho atual.

Com critérios claros para avaliar fornecedores de conjuntos de matrizes já estabelecidos, você está preparado para tomar decisões informadas de sourcing. Mas como consolidar todos os tópicos abordados em um plano de ação prático? Vamos sintetizar as principais considerações em um quadro de tomada de decisão que você pode aplicar imediatamente.

Tomando Sua Decisão Sobre o Conjunto de Matrizes para Estampagem com Confiança

Você já percorreu um caminho considerável — desde a compreensão dos componentes essenciais até a avaliação das capacidades dos fornecedores. Agora chegou o momento crítico: transformar conhecimento em ação. Seja ao especificar seu primeiro conjunto de matrizes de estampagem ou ao aprimorar sua estratégia de aquisição para produção em alta escala, adotar uma abordagem estruturada evita erros dispendiosos e acelera seu caminho rumo a peças de qualidade.

Considere esta seção final como sua bússola para tomada de decisões. As considerações que exploramos ao longo deste guia condensam-se em etapas práticas específicas que você pode implementar imediatamente — independentemente de estar trabalhando com um catálogo padrão de conjuntos de matrizes Danly ou desenvolvendo ferramental totalmente personalizado para aplicações especializadas.

Lista de Verificação para Seleção do Seu Conjunto de Matrizes

Antes de comprometer-se com qualquer configuração de prensa e matriz, analise sistematicamente estas decisões fundamentais. Ignorar qualquer etapa pressa gera problemas que se acumulam ao longo do ciclo de vida da sua produção:

- Defina seus requisitos de produção: Estabeleça volumes anuais, complexidade das peças, especificações de materiais e requisitos de tolerância. Esses parâmetros orientam todas as decisões subsequentes sobre configuração, material e seleção de fornecedores.

- Ajuste a configuração à aplicação: Selecione suporte traseiro para operações progressivas que exijam máxima acessibilidade, suporte diagonal para equilíbrio entre acessibilidade e estabilidade, ou suporte de quatro colunas quando rigidez e precisão forem mais importantes do que a acessibilidade.

- Escolha materiais apropriados: Aço para durabilidade em alta produção, superior a 100.000 ciclos; alumínio quando a redução de peso, a prototipagem rápida ou trocas frequentes justificarem as compensações envolvidas.

- Verifique a compatibilidade com a prensa: Confirme as dimensões da mesa, a altura de fechamento, o comprimento do curso e a capacidade de tonelagem antes de finalizar qualquer conjunto de especificações de matriz. Incompatibilidades nesses aspectos geram riscos à segurança e problemas de qualidade.

- Estabeleça protocolos de manutenção: Planeje frequências de inspeção, cronogramas de lubrificação e bases de medição de desgaste antes do início da produção — não após a ocorrência de problemas.

- Qualifique potenciais fornecedores: Verifique as certificações (IATF 16949 para o setor automotivo), as capacidades de engenharia, os prazos para prototipagem e as taxas de aprovação na primeira tentativa por meio de evidências documentadas.

- Solicite cronogramas detalhados do projeto: Obtenha compromissos quanto aos marcos das fases de projeto, fabricação e ensaio. Cronogramas ambíguos normalmente indicam restrições de capacidade ou de competência.

Essa abordagem sistemática aplica-se tanto ao fornecimento de matrizes padrão para prensas de corte quanto ao investimento em ferramentais progressivos complexos. Os princípios fundamentais permanecem os mesmos — apenas os parâmetros específicos variam conforme sua aplicação.

Dando o Próximo Passo no Seu Projeto de Ferramental

Pronto para avançar do planejamento para a execução? Suas próximas ações dependem da etapa em que você se encontra no ciclo de desenvolvimento:

Se você está nas fases iniciais do projeto: Envolva potenciais fornecedores agora — antes mesmo de os projetos serem finalizados. Parceiros especializados em ferramentais para estampagem com fortes capacidades de engenharia conseguem identificar problemas de viabilidade produtiva enquanto as alterações ainda são de baixo custo. Essa abordagem colaborativa normalmente reduz o tempo total de desenvolvimento e evita redesigns onerosos durante a fase de ensaio.

Se você está buscando designs existentes: Concentre sua avaliação em fornecedores que demonstrem sistemas de qualidade comprovados e capacidades de resposta rápida. Para aplicações automotivas, a Shaoyi oferece um excelente exemplo do que procurar: certificação IATF 16949, simulação avançada por CAE para prevenção de defeitos e capacidades de prototipagem rápida que entregam ferramentas funcionais em até 5 dias. Sua taxa de aprovação na primeira inspeção de 93% demonstra os resultados de qualidade que um suporte de engenharia adequado possibilita. Explore suas soluções abrangentes de matrizes para estampagem para verificar como essas capacidades atendem às suas necessidades.

Se você está solucionando problemas em ferramentas já existentes: Revise os frameworks de diagnóstico abordados anteriormente, concentrando-se na verificação do alinhamento e na análise dos padrões de desgaste. Às vezes, o caminho mais econômico consiste em reformar os conjuntos de matrizes existentes, em vez de substituí-los integralmente.

Independentemente do estágio em que você se encontre, lembre-se desta verdade fundamental: a qualidade do seu conjunto de matrizes de estampagem determina diretamente a qualidade de cada peça que ele produz. Investir na seleção adequada, em fornecedores certificados e em uma manutenção sistemática gera retornos positivos ao longo de milhões de ciclos de produção. As decisões que você toma hoje quanto às suas ferramentas moldarão os resultados da sua fabricação nos próximos anos.

Perguntas Frequentes Sobre Conjuntos de Matrizes de Estampagem

1. O que é um conjunto de matrizes de estampagem e qual é a sua função?

Um conjunto de matrizes de estampagem é um conjunto projetado com precisão, composto por sapatas superiores e inferiores mantidas em alinhamento exato por hastes-guia e buchas. Ele serve como estrutura fundamental para operações de estampagem de metais, suportando todos os processos de corte, conformação e modelagem. A sapata superior é fixada ao êmbolo da prensa, enquanto a sapata inferior é montada na mesa da prensa, com as hastes-guia garantindo a precisão do alinhamento dentro de .0001 polegada ao longo de milhões de ciclos de produção.

2. Quais são os diferentes tipos de configurações de conjuntos de matrizes?

Existem quatro configurações principais de conjuntos de matrizes: com colunas traseiras (duas colunas ao longo da borda traseira para acessibilidade máxima), com colunas diagonais (colunas em cantos opostos para acesso equilibrado e estabilidade), com quatro colunas (uma coluna em cada canto para rigidez e precisão máximas) e com coluna central (guias próximas ao centro para aplicações especializadas). Os designs com colunas traseiras destacam-se em matrizes progressivas com alimentação por tira, enquanto as configurações com quatro colunas são ideais para punção pesada e exigências de tolerâncias rigorosas.

3. Devo escolher aço ou alumínio para o meu conjunto de matrizes?

Escolha aço-ferramenta para produção em grande volume, superior a 100.000 ciclos, onde a durabilidade e a estabilidade dimensional são críticas. Conjuntos de matrizes em alumínio são economicamente vantajosos para prototipagem, pequenas séries com menos de 50.000 peças, trocas frequentes de matriz (o alumínio pesa cerca de um terço do aço) e aplicações sensíveis ao calor. Alguns fabricantes adotam abordagens híbridas, utilizando hastes-guia em aço e sapatas de matriz em alumínio, para combinar precisão com redução de peso.

4. Como escolho o tamanho correto do conjunto de matriz para minha prensa?

Comece medindo as dimensões da mesa da sua prensa, a altura fechada, o comprimento do curso e a abertura entre os pontos extremos (daylight opening). As sapatas de matriz devem ser maiores que a área ocupada pela ferramenta, com margem suficiente para fixação dos acessórios, grampos e ajustes. Verifique se a capacidade de tonelagem excede os requisitos de força de estampagem, confirme se os padrões de furos de fixação coincidem com as ranhuras em T da prensa e certifique-se de que o comprimento das hastes-guia seja compatível com a abertura disponível entre os pontos extremos (daylight opening). Reserve sempre folgas de segurança para fixação e considerações de segurança.

5. Quais certificações devo procurar em um fornecedor de conjuntos de matrizes?

Para aplicações automotivas, a certificação IATF 16949 é essencial, pois demonstra sistemas verificados de gestão da qualidade com ênfase na prevenção de defeitos e na melhoria contínua. A ISO 9001 serve como padrão básico de qualidade, enquanto aplicações aeroespaciais podem exigir conformidade com a AS9100. Fornecedores como a Shaoyi oferecem certificação IATF 16949 combinada com capacidades avançadas de simulação por CAE e prototipagem rápida em até 5 dias, alcançando taxas de aprovação inicial de ferramental de 93%.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —