Matrizes Compostas Decodificadas: Quando Superam a Estampagem Progressiva

O Que Diferencia as Matrizes Compostas dos Demais Métodos de Estampagem

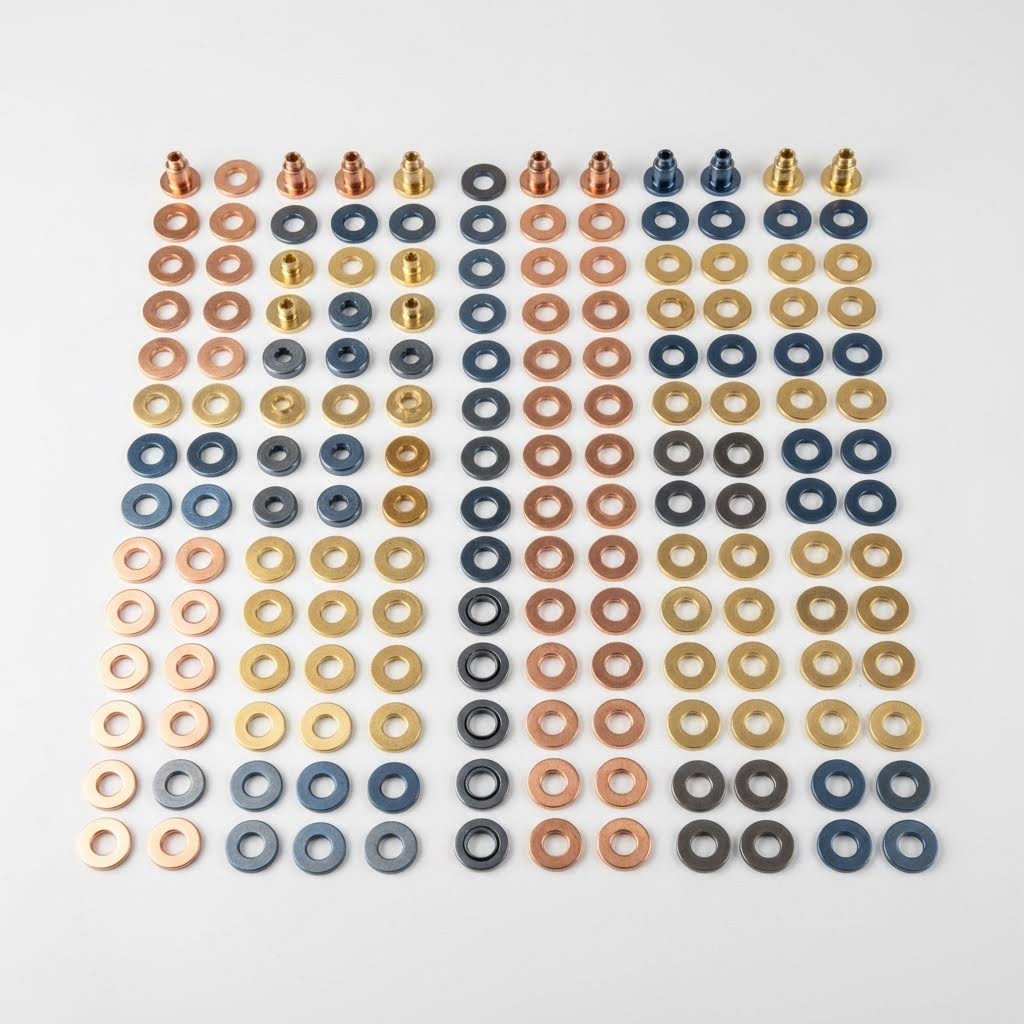

Quando a precisão é o fator mais importante na estampagem de metais, nem todos os métodos de ferramentação proporcionam resultados equivalentes. Imagine que você precisa produzir milhares de arruelas planas com furos perfeitamente centralizados. Como garantir que cada peça atenda às tolerâncias exigidas, sem operações secundárias? É exatamente nesse cenário que as matrizes compostas se destacam.

Uma matriz composta é uma ferramenta especializada de estampagem que executa simultaneamente várias operações de corte — normalmente recorte e perfuração — em um único golpe da prensa, produzindo peças acabadas com planicidade, concentricidade e precisão dimensional superiores.

Diferentemente das ferramentas de operação única, que realizam apenas uma tarefa por golpe, esse tipo de ferramenta composta executa toda a sequência de corte de uma só vez. O resultado? Peças que saem da prensa prontas para uso, sem necessidade de etapas adicionais de processamento. Isso torna a matriz composta uma opção essencial entre os diversos tipos de matrizes de estampagem disponíveis atualmente aos fabricantes.

A Vantagem do Único Golpe Explicada

Por que executar todas as operações em um único golpe é tão importante? Considere o que ocorre com operações de estampagem com matriz sequencial . Quando você realiza o recorte de uma peça em uma estação e, em seguida, fura orifícios em outra, cada etapa de manipulação introduz potenciais problemas. O material se desloca, é reposicionado e submetido a novas forças de corte em momentos distintos. Pequenas variações se acumulam, e, de repente, as distâncias entre orifícios e bordas passam a variar de peça para peça.

Com matrizes compostas, a prensa desce uma única vez e tudo acontece simultaneamente. O perfil externo é cortado enquanto os detalhes internos são perfurados no mesmo instante. Não há necessidade de reposicionamento, não há erro acumulado e nenhuma possibilidade de deslocamento da peça entre operações. Essa abordagem de único golpe garante uma consistência que os métodos sequenciais simplesmente não conseguem igualar.

Como as Operações Simultâneas Criam Precisão

O princípio mecânico por trás dessa vantagem de precisão é simples, porém poderoso. Quando as forças de corte atuam sobre a chapa metálica a partir de múltiplas direções ao mesmo tempo, elas essencialmente se equilibram mutuamente. O material é uniformemente contido durante a ação de corte, impedindo a distorção localizada que ocorre quando as forças são aplicadas de forma sequencial.

Pense nisso desta forma: se você perfurar um orifício em uma chapa plana de metal, o material circundante sofre tensão e pode deformar-se ligeiramente. Agora, se você recortar imediatamente a borda externa enquanto essa tensão interna ainda estiver presente, terá introduzido variação dimensional. As matrizes compostas eliminam totalmente esse problema ao aplicar todas as forças de corte simultaneamente, mantendo a peça plana e estável durante toda a operação.

Essa abordagem de corte simultâneo é particularmente valiosa quando tolerâncias posicionais rigorosas entre características são críticas. Contatos elétricos, arruelas de precisão e componentes que exigem concentricidade exata entre furos e bordas beneficiam-se enormemente dessa capacidade. A geometria da peça permanece fiel, pois cada corte ocorre em perfeita sincronização, proporcionando o nível de precisão que distingue a fabricação de alta qualidade dos resultados simplesmente aceitáveis.

Componentes Essenciais e Funcionamento Mecânico

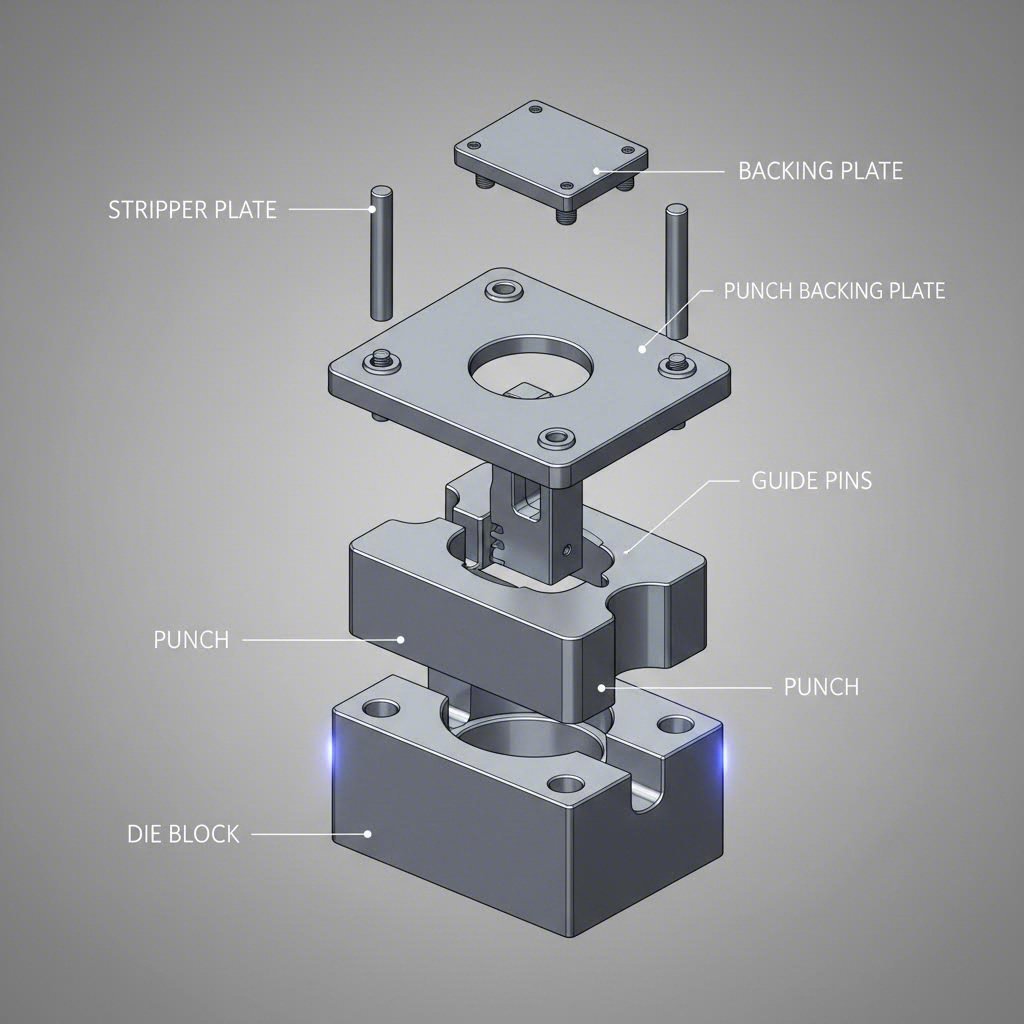

Compreender como as matrizes compostas alcançam sua vantagem de precisão exige uma análise mais detalhada do que ocorre no interior do conjunto de ferramentas. Cada componente desempenha uma finalidade específica e, em conjunto, eles formam um sistema mecânico capaz de produzir peças com notável consistência. Vamos analisar esses elementos críticos e explorar como funcionam em conjunto a cada golpe da prensa.

Diferentemente de tipos mais simples de matrizes, que podem exigir apenas arranjos básicos de punção e matriz, as ferramentas compostas integram diversos elementos funcionais em um sistema unificado. Abaixo estão os componentes essenciais encontrados em uma matriz composta bem projetada:

- Punção: A parte masculina da matriz que desce sobre o material, aplicando força para cortar ou conformar a peça trabalhada. Geralmente fabricada em aço temperado ou carboneto de tungstênio, para garantir durabilidade.

- Bloco de morte: A parte feminina situada na base do conjunto, que abriga as bordas de corte e as aberturas necessárias para o recorte do perfil externo e a ejeção das peças acabadas.

- Placa desbobinadora: Remove o material da chapa do punção após cada golpe, garantindo uma separação limpa e evitando que o material adere à ferramenta.

- Guias de Posicionamento: Pinos de alinhamento de precisão que posicionam com exatidão o material antes do corte, assegurando posicionamento consistente de peça para peça.

- Placas de apoio: Placas de aço pesadas que absorvem e distribuem as consideráveis forças de corte geradas durante a operação, protegendo a bancada da prensa e os componentes da matriz.

- Pinos-guia: Alinham as metades superior e inferior do conjunto de matriz, mantendo um registro perfeito ao longo de todo o ciclo de golpe.

- Placas de Pressão: Fixam firmemente a peça durante as operações de corte, impedindo seu deslocamento, o que poderia comprometer a precisão dimensional.

No interior do Conjunto de Bloco de Matriz

O bloco matriz merece atenção especial, pois é nele que grande parte da engenharia de precisão se concentra. Este componente fornece as arestas cortantes para a operação de corte, ao mesmo tempo em que suporta os punções perfurantes responsáveis pela criação de características internas. As aberturas no bloco matriz são usinadas com tolerâncias extremamente rigorosas, sendo os folgas cuidadosamente calculadas com base no tipo e na espessura do material.

Ao examinar um bloco matriz composto, você notará que ele desempenha duas funções. Primeiro, fornece a aresta cortante feminina contra a qual o punção de corte cisalha o contorno externo. Segundo, contém inserções ou buchas endurecidas que guiam os punções perfurantes durante a criação dos furos internos. Essa dupla funcionalidade é o que permite operações simultâneas em um único golpe.

O bloco de corte também incorpora mecanismos de ejeção. Após cada peça ser cortada, ela deve ser removida da abertura do molde. Ejetores com mola ou sistemas positivos de expulsão empurram as peças acabadas para fora da ferramenta, permitindo que o próximo ciclo se inicie sem interferências. Essa função de ejeção é fundamental para manter tempos de ciclo consistentes em ambientes produtivos.

Componentes críticos de alinhamento

A precisão dos moldes compostos depende fortemente do alinhamento adequado entre os componentes. Os guias desempenham um papel particularmente importante nesse contexto. Antes de os punções entrarem em contato com o material, pinos-guia inserem-se em furos pré-perfurados ou posicionam-se contra as bordas do material para alinhar com precisão a peça trabalhada. Isso garante que todas as peças recebam o mesmo tratamento, independentemente de pequenas variações no avanço da tira.

Os pinos-guia e buchas mantêm o alinhamento entre as metades superior e inferior da matriz durante todo o curso. Até mesmo um ligeiro desalinhamento pode causar corte irregular, desgaste prematuro da ferramenta ou erros dimensionais. Matrizes compostas de alta qualidade utilizam componentes-guia retificados com precisão e folga mínima, eliminando qualquer possibilidade de movimento lateral durante a operação.

Então, como todos os componentes funcionam em conjunto durante um curso real da prensa? Imagine esta sequência: a metade superior da matriz começa a descer, e a chapa removedora entra em contato primeiro com o material laminado, prendendo-o firmemente contra o bloco da matriz. À medida que a prensa continua descendo, os localizadores (pilots) posicionam com precisão a peça. Em seguida, em um único movimento contínuo, o punção de corte externo (blanking punch) realiza o corte do perfil externo, enquanto os punções de perfuração criam simultaneamente as características internas. O material é cortado a partir de ambas as direções no mesmo instante, com forças equilibradas para manter a planicidade.

Após o corte ser concluído, a prensa inverte o sentido de movimento. A placa ejetora mantém o resíduo (esqueleto) enquanto os punções se retraiem, separando limpa e precisamente a peça acabada. Em seguida, ejetores com mola empurram o componente finalizado para fora da abertura da matriz, e o ciclo fica pronto para se repetir. Essa sequência coordenada ocorre em frações de segundo, mas cada componente deve desempenhar sua função perfeitamente.

O que distingue este processo do funcionamento de uma matriz em operações de estampagem progressiva é a ausência de movimento estação a estação. Nas matrizes progressivas, a tira avança através de múltiplas estações, sendo realizadas operações diferentes em cada parada. Embora as matrizes progressivas sejam excelentes para peças complexas que exigem operações de conformação, as matrizes compostas proporcionam resultados superiores quando a planicidade e a concentricidade dos recursos são os fatores mais importantes.

Compreender esses princípios mecânicos ajuda a explicar por que a qualidade dos componentes e a manutenção são tão importantes. Com tantos elementos trabalhando em conjunto sob forças significativas, até mesmo desgaste ou desalinhamento mínimos podem afetar a qualidade das peças. Essa base técnica prepara o terreno para avaliar quais geometrias de peças se beneficiam verdadeiramente da tecnologia de matrizes compostas.

Adequação da Geometria da Peça e Considerações de Projeto

Você já viu como funcionam mecanicamente as matrizes compostas, mas aqui está a pergunta prática com a qual todo engenheiro se depara: essa abordagem realmente funcionará para a sua peça específica? O termo "peças mais simples" é frequentemente citado ao se discutir a estampagem com matriz composta, embora raramente seja definido com precisão. Vamos mudar isso.

Quando os fabricantes descrevem aplicações ideais para matrizes compostas, normalmente referem-se a componentes planos ou quase planos que exigem operações combinadas de corte (blanking) e perfuração interna. Pense em arruelas, calços, selos, juntas e espaçadores — peças nas quais a relação entre as características internas e externas deve permanecer perfeitamente consistente. De acordo com O Fabricante , os segmentos aeroespacial, médico e industrial frequentemente especificam esses componentes com requisitos extremamente precisos quanto a dimensões, concentricidade e planicidade, a fim de atender às rigorosas certificações do setor.

Geometrias Ideais de Peças para Matrizes Compostas

Então, o que exatamente torna uma geometria de peça adequada para estampagem com matriz composta? A resposta reside em diversas características-chave que se alinham à vantagem dessas ferramentas de realizar cortes simultâneos:

- Peças planas redondas com furos centralizados: Arruelas, anéis planos e espaçadores com até aproximadamente 15 cm de diâmetro representam a aplicação clássica para matrizes compostas.

- Contatos e terminais elétricos: Componentes que exigem concentricidade precisa entre furo e borda se beneficiam do corte simultâneo do diâmetro interno (ID) e do diâmetro externo (OD).

- Materiais de espessura fina: Peças estampadas em materiais tão finos quanto 0,0005 polegadas — onde a estampagem progressiva introduziria distorções no manuseio — são excelentes candidatas.

- Componentes que exigem concentricidade apertada: Quando os desenhos técnicos especificam tolerâncias máximas de concentricidade, as ferramentas compostas entregam resultados que operações sequenciais não conseguem igualar.

- Blanks planos com múltiplas perfurações: Qualquer geometria na qual todas as operações exigidas possam ser concluídas exclusivamente por corte, sem conformação ou dobramento.

- Peças para baterias de íon-lítio e conjuntos de precisão: Aplicações nas quais tanto a concentricidade quanto o plano são requisitos críticos de desempenho.

As capacidades de tolerância merecem atenção especial aqui. Matrizes compostas conseguem manter a concentricidade entre furos e contornos externos dentro de 0,001 polegada, segundo ART Metals Group esse nível de precisão torna-se possível porque todos os recursos são cortados simultaneamente — não há oportunidade para que erros cumulativos de posicionamento se desenvolvam à medida que a peça se desloca entre estações.

Quando as matrizes compostas não são a escolha adequada

Compreender as limitações é tão importante quanto reconhecer os pontos fortes. Determinadas geometrias de peças simplesmente não se alinham com o que as ferramentas compostas realizam melhor. Se seu projeto se enquadrar em qualquer uma dessas categorias, uma matriz de estampagem progressiva matriz progressiva ou de transferência provavelmente fará mais sentido:

- Peças que exigem operações de dobramento ou conformação: As matrizes compostas destacam-se no corte, não na conformação. Se seu componente necessitar de abas, nervuras ou recursos conformados, você precisará de ferramentas progressivas ou de transferência.

- Componentes de repuxo profundo: Peças em forma de copo, invólucros ou qualquer outra peça que exija um fluxo significativo de material durante a conformação não podem ser produzidas em um único golpe de matriz composta.

- Geometrias complexas com múltiplas etapas: Peças que exigem operações sequenciais de conformação — nas quais o material deve ser trabalhado progressivamente por múltiplas etapas — ficam fora da zona ideal das matrizes compostas.

- Peças grandes com características internas intrincadas: Embora as matrizes compostas lidem bem com múltiplas perfurações, padrões internos extremamente complexos podem ser melhor atendidos por estampagens com matriz progressiva, capazes de incorporar múltiplas estações de corte.

- Peças que exigem roscamento ou montagem dentro da matriz: Operações secundárias que precisam ocorrer entre as etapas de conformação exigem a abordagem estação por estação da ferramenta progressiva.

Eis uma maneira prática de pensar sobre o assunto: se sua peça puder ser totalmente finalizada por meio de operações simultâneas de corte, sem necessidade de conformação, a estampagem com matriz composta merece séria consideração. No instante em que sua geometria exigir dobra, repuxo ou conformação em etapas, você já ultrapassou o que esse tipo de ferramenta executa melhor.

A decisão, em última análise, resume-se a alinhar os requisitos da sua peça com as capacidades das ferramentas. As matrizes compostas oferecem precisão incomparável para geometrias planas e exclusivamente cortadas — mas saber quando optar por abordagens alternativas é igualmente valioso. Uma vez estabelecida a adequação da geometria, surge a próxima pergunta lógica: como as matrizes compostas se comparam diretamente às matrizes progressivas e às matrizes de transferência quando os requisitos do projeto variam?

Matrizes Compostas Versus Matrizes Progressivas e Transferenciais

Agora que você compreende quais geometrias são adequadas para matrizes compostas, surge uma questão maior: como escolher entre matrizes compostas, progressivas e de transferência quando múltiplas abordagens poderiam, tecnicamente, ser viáveis? Essa decisão afeta tudo, desde o investimento inicial até a economia de custo por peça a longo prazo. Vamos construir um quadro estruturado que torne essa escolha clara.

Cada tipo de matriz atende necessidades distintas de fabricação, e a seleção do tipo inadequado resulta, ou em despesas excessivas com ferramental, ou na perda de qualidade e eficiência. A comparação abaixo detalha os fatores críticos que você deve avaliar antes de se comprometer com qualquer abordagem.

| Critérios de Seleção | Compound dies | Matrizes progressivas | Transferência de matrizes |

|---|---|---|---|

| Volume de produção | Baixo a médio (10.000–500.000 anualmente) | Alto volume (500.000+ anualmente) | Médio a alto (50.000–1.000.000 anualmente) |

| Complexidade da Parte | Geometrias planas simples com perfuração | Formação e corte complexos em múltiplas etapas | Peças grandes com múltiplas operações de conformação |

| Capacidade de Tolerância | Excelente concentricidade (±0,001") | Boa (±0,002" a ±0,005") | Boa a excelente, conforme o projeto |

| Tempo Cíclico Típico | 30–60 golpes por minuto | 60–1.500 golpes por minuto | 15–40 golpes por minuto |

| Custo Inicial de Ferramental | Baixo ($5.000–$50.000) | Alto ($50.000–$500.000+) | Mais alto ($75.000–$750.000+) |

| Aplicações ideais | Arruelas, juntas, contatos elétricos | Suportes, conectores, conjuntos complexos | Painéis automotivos, carcaças grandes |

Matriz de Decisão por Volume e Complexidade

Como você sabe quando seu projeto ultrapassa o limiar de um tipo de matriz para outro? Volume e complexidade atuam em conjunto para orientar essa decisão, e compreender sua interação evita erros dispendiosos.

Para quantidades anuais inferiores a 50.000 peças com geometrias simples de corte exclusivo, as matrizes compostas quase sempre fazem sentido econômico. La investimento menor em ferramental compensa-se rapidamente, e você obtém precisão superior sem os custos adicionais associados às configurações mais complexas de estampagem com matriz progressiva. Quando sua peça exige apenas corte e perfuração, por que pagar por estações de conformação que você não utilizará?

Assim que os volumes ultrapassarem 500.000 unidades anualmente e as peças exigirem dobramento, conformação ou múltiplas operações sequenciais, as abordagens com matriz progressiva e estampagem tornam-se atraentes. O investimento inicial mais elevado é diluído por um maior número de peças, reduzindo significativamente seu custo por peça. O projeto de matrizes progressivas incorpora múltiplas estações que realizam diferentes operações à medida que a tira avança, tornando viáveis economicamente geometrias complexas em escala.

As matrizes de transferência ocupam uma posição intermediária única. Quando suas peças forem muito grandes para operações progressivas convencionais alimentadas por bobina — pense, por exemplo, em painéis de carroceria automotiva ou em carcaças grandes — a estampagem por transferência move blanks individuais entre estações utilizando dedos mecânicos ou sistemas robóticos. Essa abordagem permite realizar operações de conformação substanciais em peças que simplesmente não cabem nas ferramentas progressivas.

Considere este exemplo prático: você precisa de 100.000 contatos planos de cobre por ano, com furos centralizados exigindo concentricidade de ±0,001". As matrizes compostas oferecem essa precisão a um custo razoável de ferramental. Agora imagine o mesmo volume, mas com operações adicionais de dobramento e conformação. De repente, a estampagem com matriz progressiva torna-se mais adequada, apesar do investimento maior em ferramental — a vantagem no tempo de ciclo e a capacidade de conformação justificam o custo.

Análise do Custo Por Peça Entre os Tipos de Matriz

Compreender os custos iniciais de ferramental é apenas o começo. O quadro financeiro real emerge ao calcular o custo total por peça ao longo da vida útil prevista da produção. É aqui que muitas decisões de compra erram.

As matrizes compostas oferecem o menor custo de entrada, normalmente variando entre US$ 5.000 e US$ 50.000, dependendo da complexidade. Para aplicações de baixo a médio volume, isso se traduz em economia competitiva por peça, mesmo antes de considerar a vantagem de precisão. Você não está pagando por estações de conformação, layouts complexos de tiras ou engenharia de projeto de matrizes progressivas que sua geometria simples não exige.

As matrizes progressivas exigem um investimento inicial substancialmente maior — frequentemente entre US$ 50.000 e muito mais de US$ 500.000 para aplicações automotivas complexas. No entanto, suas velocidades de ciclo extremamente elevadas (às vezes superando 1.000 golpes por minuto) reduzem drasticamente o custo por peça em volumes elevados. Os cálculos econômicos favorecem essa opção quando você produz milhões de peças complexas anualmente.

A estampagem com matriz de transferência representa o maior investimento em ferramental, mas permite operações impossíveis com outras abordagens. Peças grandes que exigem conformação profunda, conformação pesada ou operações de montagem dentro da matriz justificam esse custo premium quando métodos alternativos simplesmente não conseguem atingir a geometria desejada.

O tamanho da peça cria outro critério decisório. Em geral, peças menores que 6 polegadas são adequadas às abordagens compostas ou progressivas, enquanto qualquer dimensão maior frequentemente aponta para matrizes de transferência. As limitações físicas da estampagem progressiva alimentada por bobina restringem as dimensões práticas das peças, direcionando geometrias maiores para operações de transferência alimentadas por chapas recortadas.

Ao avaliar seu projeto, comece com estas perguntas: qual é sua exigência anual de volume? Sua geometria exige operações de conformação ou pode ser concluída apenas por meio de corte? Quais níveis de tolerância são inegociáveis? As respostas posicionam você claramente dentro deste quadro decisório, indicando a abordagem de ferramental que equilibra precisão, custo e eficiência produtiva para suas necessidades específicas. Com a seleção do tipo de matriz esclarecida, a próxima consideração torna-se igualmente importante: quais materiais funcionam melhor com sua abordagem escolhida?

Guia de Seleção e Compatibilidade de Materiais

Você identificou as matrizes compostas como a abordagem de ferramental adequada para a geometria da sua peça, mas aqui surge a próxima pergunta crítica: quais materiais realmente apresentam bom desempenho nesta aplicação? A maioria dos concorrentes menciona a compatibilidade de materiais de forma superficial, sem fornecer detalhes específicos. Vamos resolver isso com orientações práticas que você pode aplicar diretamente ao seu próximo projeto.

A interação entre as propriedades do material e o projeto da matriz afeta tudo, desde as tolerâncias alcançáveis até a vida útil da ferramenta. Compreender essas relações ajuda você a otimizar tanto a qualidade das peças quanto a economia da produção. Veja como os metais mais comuns se comportam em operações com matrizes compostas:

| Categoria de Material | Adequação | Considerações Importantes | Aplicações típicas |

|---|---|---|---|

| Aços carbono | Excelente | Comportamento previsível durante o corte; folgas padrão funcionam bem; ferramentas economicamente viáveis | Arruelas, calços, componentes industriais gerais |

| Aços inoxidáveis | Boa | Exige ferramentas robustas; o encruamento exige bordas mais afiadas; são necessárias folgas maiores | Dispositivos médicos, processamento de alimentos, peças resistentes à corrosão |

| Ligas de cobre | Excelente | Ideal para componentes elétricos; sua natureza macia permite tolerâncias rigorosas; observe a formação de rebarbas | Contatos elétricos, barras coletoras, terminais |

| Bronze | Excelente | Formabilidade excepcional; características limpas de corte; desgaste mínimo da ferramenta | Arruelas de precisão, componentes decorativos, conexões |

| Alumínio | Boa | Exige folgas específicas (geralmente maiores); risco de galling; revestimento pode ser benéfico | Componentes leves, blindagens eletrônicas, dissipadores de calor |

As aplicações de estampagem progressiva em aço carbono beneficiam-se da natureza tolerante desse material, e o mesmo ocorre no trabalho com matrizes compostas. Os aços-carbono padrão de baixo teor cortam limpa e previsivelmente, tornando-os pontos de partida ideais ao desenvolver novas ferramentas. A estampagem progressiva em latão apresenta vantagens semelhantes: a excelente conformabilidade do material traduz-se em bordas limpas e resultados consistentes em operações compostas.

Diretrizes de Espessura do Material

A faixa de espessura influencia significativamente a adequação das matrizes compostas. Embora essas ferramentas consigam lidar com uma ampla gama de espessuras de material, certas faixas otimizam a vantagem de corte simultâneo que você busca.

Para a maioria das aplicações, as matrizes compostas apresentam o melhor desempenho com espessuras de material entre 0,005 polegadas e 0,250 polegadas. Nessa faixa, as forças de corte equilibradas que garantem uma planicidade superior funcionam conforme o previsto. Materiais mais finos (até 0,0005 polegadas em aplicações especializadas) exigem um controle cuidadoso da pressão do ejetor para evitar distorções durante a manipulação. Materiais mais espessos demandam uma tonelagem proporcionalmente maior da prensa e componentes de ferramental mais robustos.

Aqui está uma orientação prática: à medida que a espessura do material aumenta, o folga entre o punção e a matriz também deve aumentar — normalmente calculada como uma porcentagem da espessura da chapa. Para aço-macio, espere folgas de aproximadamente 5–7% por lado. O aço inoxidável exige 6–8%, enquanto materiais mais moles, como o cobre em aplicações de estampagem progressiva, podem operar com folgas tão baixas quanto 3–5%.

Considerações sobre Dureza e Ductilidade

A dureza do material afeta diretamente as decisões de projeto das suas ferramentas. Materiais mais duros geram forças de corte maiores e aceleram o desgaste dos punções. Eles também exigem folgas maiores entre matriz e punção para evitar tensões excessivas nas ferramentas e falhas prematuras.

Ao trabalhar com materiais mais duros, como aço inoxidável ou aço para molas, espere especificar:

- Folgas maiores: Normalmente 1–2% maiores do que as equivalentes em aço macio

- Aços-ferramenta mais duros: D2, M2 ou inserts de carboneto para as bordas de corte

- Afiação mais frequente: Intervalos reduzidos entre ciclos de manutenção

- Maior tonelagem da prensa: Forças superiores necessárias para cortar o material de forma limpa

Materiais mais macios e dúcteis apresentam desafios diferentes. Embora o cobre e o latão permitam tolerâncias mais apertadas e causem menor desgaste das ferramentas, sua maleabilidade pode provocar a formação de rebarbas nas bordas cortadas. O material tende a fluir em vez de sofrer um corte limpo por cisalhamento, especialmente se as folgas forem muito pequenas ou as arestas de corte estiverem desgastadas.

A ductilidade também afeta o comportamento dos materiais durante a ação de corte simultânea. Metais altamente dúcteis podem apresentar maior rollover nas bordas cortadas — ou seja, aquela área arredondada onde o material se dobra antes de ser cisalhado. Para aplicações que exigem bordas limpas e perpendiculares, ajustar adequadamente as folgas e manter as ferramentas afiadas torna-se essencial.

Um fator frequentemente negligenciado é o tratamento térmico do material (tempera). Materiais recozidos são mais fáceis de cortar, mas podem gerar mais rebarbas. Materiais encruados ou temperados apresentam um cisalhamento mais limpo, porém exigem maior força de corte. Especificar a tempera correta para suas matrizes e operações de estampagem pode impactar significativamente tanto a qualidade das peças quanto a vida útil das ferramentas.

Compreender esses comportamentos específicos dos materiais posiciona você para otimizar tanto o projeto da matriz quanto os parâmetros de produção. No entanto, até mesmo a melhor seleção de materiais não compensará práticas inadequadas de manutenção — o que nos leva ao tema crítico de manter sua ferramentaria em condições ideais.

Requisitos de Manutenção e Solução de Problemas

Você selecionou os materiais e a abordagem de ferramentaria adequados, mas aqui vai uma realidade: mesmo matrizes compostas perfeitamente projetadas se deterioram sem os devidos cuidados. Surpreendentemente, esse tema crítico recebe quase nenhuma atenção na maioria dos recursos sobre estampagem. Contudo, as práticas de manutenção determinam diretamente se sua ferramentaria produzirá peças de qualidade por 100.000 ciclos ou por 1.000.000. Vamos preencher essa lacuna com orientações práticas de manutenção.

Como observou um fabricante de precisão: "Se você não for capaz de manter suas ferramentas afiadas, elas não entrarão na prensa e você não conseguirá rebarbar nenhuma peça ." Essa realidade aplica-se igualmente às matrizes compostas — a manutenção não é opcional, é essencial para uma produção consistente.

Toda vez que sua matriz sair da prensa, um protocolo sistemático de inspeção deve ser seguido. Estes são os pontos críticos de verificação que mantêm as ferramentas em condições ideais de desempenho:

- Condição de ponta: Examine as bordas cortantes do punção e da matriz quanto a lascas, trincas ou padrões visíveis de desgaste. Bordas desafiadas geram rebarbas e exigem força de corte aumentada.

- Verificação da Folga: Meça as folgas entre o punção e a matriz em vários pontos. O desgaste irregular gera folgas inconsistentes, o que afeta a qualidade das peças.

- Verificação de Alinhamento: Verifique o encaixe dos pinos-guia e buchas. Jogo excessivo indica desgaste que causará variação dimensional e deterioração acelerada da ferramenta.

- Tensão da mola: Teste as molas do extrator e os mecanismos ejetores. Molas enfraquecidas provocam extração incompleta e problemas de manuseio das peças.

- Requisitos de lubrificação: Inspeccione as superfícies-guia, os componentes móveis e as placas de desgaste. A lubrificação adequada evita galling e prolonga a vida útil dos componentes.

- Condição dos Pilotos: Verifique os pilotos quanto a desgaste ou danos que possam afetar a precisão no posicionamento das peças.

Programas de Afiação e Manutenção das Bordas

Quando você deve afiar suas ferramentas? A resposta depende do tipo de material, do volume de produção e dos seus requisitos de qualidade — mas esperar até que as peças falhem na inspeção significa que você já esperou demais.

Estabeleça intervalos de afiação com base na contagem de golpes, e não no tempo cronológico. Em aplicações com aço carbono, muitas oficinas programam a afiação a cada 50.000 a 100.000 golpes. Em aço inoxidável e materiais mais duros, pode ser necessário realizar a manutenção a cada 25.000 a 50.000 golpes devido ao desgaste acelerado da borda de corte. Acompanhe rigorosamente esses intervalos — operações progressivas de ferramentas e matrizes que ignoram a manutenção programada inevitavelmente enfrentam paradas não planejadas.

Equipamentos modernos de retificação de superfície transformaram a eficiência da manutenção. De acordo com DCM Tech , retificadores de superfície rotativos conseguem concluir a afiação de ferramentas em três a quatro horas, contra oito a doze horas exigidas pelos equipamentos tradicionais. Essa economia de tempo se traduz diretamente em tempos de entrega mais rápidos e maior disponibilidade produtiva.

O processo de retificação em si é fundamental para a longevidade da ferramenta. A retificação superficial remove o material desgastado sem introduzir calor que possa enfraquecer as arestas cortantes endurecidas. Como explicou um torneiro-ferramenteiro: "A retificação resulta num produto muito mais resistente, pois não é necessário introduzir calor por meio de uma solda — o que poderia enfraquecer uma ferramenta de corte fino devido à pressão a que ela precisa resistir." O mesmo princípio aplica-se à manutenção de matrizes compostas: a retrificação preserva melhor a integridade da ferramenta do que outros métodos alternativos de reparação.

Ampliando a Vida Útil da Matriz por meio de Cuidados Adequados

Identificar o desgaste antes que ele cause problemas de qualidade distingue a manutenção proativa da abordagem reativa de resolução de emergências. Abaixo estão os sinais de alerta que indicam que suas ferramentas necessitam de atenção:

- Formação de rebarbas: O aumento da altura das rebarbas nas bordas cortadas sinaliza arestas cortantes desafiadas ou problemas de folga. Resolva essa questão antes que as rebarbas causem problemas em etapas posteriores do processo.

- Deriva Dimensional: Quando as peças gradualmente saem das tolerâncias especificadas, é provável que o desgaste já tenha afetado componentes críticos de alinhamento ou as próprias arestas cortantes.

- Aumento da força de corte: Se os requisitos de tonelagem de prensagem aumentarem progressivamente, bordos desgastados estarão forçando o material em vez de cortá-lo limpa e precisamente.

- Planicidade inconsistente da peça: Problemas de pressão do ejetor ou desgaste irregular da borda de corte podem introduzir distorções na peça que não estavam presentes inicialmente.

- Ruídos ou vibrações incomuns: Mudanças nos sons operacionais frequentemente indicam problemas de alinhamento ou desgaste de componentes que exigem investigação.

Uma manutenção adequada prolonga significativamente a vida útil das ferramentas, ao mesmo tempo que preserva a qualidade das peças. Tanto as ferramentas progressivas quanto as matrizes compostas se beneficiam de históricos documentados de manutenção que registram as intervenções realizadas e seus efeitos. Esses dados ajudam a prever necessidades futuras de manutenção e a otimizar os intervalos de afiação para suas aplicações específicas.

Resolução de problemas comuns

Quando surgem problemas de qualidade, uma solução sistemática de problemas identifica rapidamente as causas-raiz. Abaixo segue um guia prático para os problemas mais frequentes em matrizes compostas:

| Problema | Causa Provável | Ação Corretiva |

|---|---|---|

| Rebarbas Excessivas | Folga insuficiente ou bordas de corte desgastadas | Verifique e ajuste as folgas; afie ou substitua os componentes desgastados |

| Deformação da peça | Pressão inadequada do ejetor ou forças de corte desbalanceadas | Ajuste a tensão da mola do ejetor; verifique a distribuição uniforme da pressão |

| Variação dimensional | Desgaste do alinhamento ou deterioração da borda de corte | Verifique os pinos-guia e buchas; inspecione padrões de desgaste irregular |

| Posição inconsistente dos furos | Desgaste dos guias ou problemas de alimentação da tira | Substitua os guias desgastados; verifique a precisão da alimentação e o direcionamento da tira |

| Falha prematura da ferramenta | Desalinhamento entre as metades superior e inferior da matriz | Utilize um mandril de alinhamento para verificar e ajustar o alinhamento da torreta |

De acordo com as orientações de solução de problemas fornecidas pelos grampos de matriz DGMF, o uso regular de um mandril de alinhamento para verificar o alinhamento da torreta da máquina-ferramenta e da base de montagem evita o desgaste inconsistente que faz com que ferramentas progressivas e matrizes compostas falhem prematuramente. Essa prática simples identifica problemas antes que eles danifiquem ferramentas caras.

Quando os problemas de folga persistirem, lembre-se de que os ajustes devem ser graduais. Cada ajuste deve preferencialmente não exceder 0,15 mm para evitar correções excessivas. Utilize velocidades mais baixas de punção durante a solução de problemas para reduzir a tensão sobre os componentes ao identificar a causa raiz.

Com os protocolos de manutenção estabelecidos, você está preparado para manter suas matrizes compostas produzindo peças de qualidade de forma consistente. No entanto, compreender onde essas ferramentas geram o maior valor em diferentes setores revela ainda mais oportunidades de aproveitar suas vantagens de precisão.

Aplicações Industriais e Fabricação Automotiva

Você dominou os fundamentos técnicos das matrizes compostas — agora vamos explorar onde essas ferramentas geram o maior impacto na manufatura do mundo real. Desde os contatos elétricos do seu smartphone até as arruelas de precisão nos sistemas de freios automotivos, as matrizes compostas atuam silenciosamente para viabilizar os produtos dos quais dependemos diariamente. Compreender essas aplicações revela por que determinados setores simplesmente não podem abrir mão das vantagens de precisão proporcionadas por essa abordagem de ferramental.

Aplicações Automotivas de Componentes de Precisão

Quando seus freios são acionados, você está confiando em componentes estampados com tolerâncias medidas em milésimos de polegada. Os fabricantes automotivos dependem fortemente de matrizes compostas para componentes planos e de alta precisão, nos quais a exatidão dimensional afeta diretamente o desempenho e a segurança. Considere estas aplicações críticas:

- Arruelas e calços para sistemas de freios: Esses componentes exigem planicidade e concentricidade perfeitas para garantir uma distribuição consistente da pressão hidráulica.

- Espaçadores para transmissões: Tolerâncias rigorosas de espessura evitam folga nas engrenagens e garantem uma transmissão suave de potência.

- Juntas do sistema de combustível: Superfícies de vedação precisas evitam vazamentos que poderiam comprometer a segurança do veículo e a conformidade com as normas de emissões.

- Contatos de aterramento elétrico: Relações consistentes entre furos e bordas asseguram conexões elétricas confiáveis em todo o veículo.

- Anéis de montagem de sensores: Componentes planos e concêntricos mantêm o alinhamento adequado dos sensores para leituras precisas.

As exigências de qualidade da indústria automotiva tornam a certificação IATF 16949 essencial para fornecedores de ferramentas. De acordo com Master Products , essa certificação "estabelece uma linha de base para a qualidade esperada ao terceirizar seu projeto de estampagem de metais automotivos", com foco principal na "prevenção de defeitos e variações na produção, bem como na redução de refugos e desperdícios." Ao selecionar fornecedores para operações de estampagem progressiva de componentes automotivos, essa certificação demonstra o compromisso com um sistema de gestão da qualidade exigido pelos fabricantes de equipamentos originais (OEMs).

A estampagem automotiva moderna depende cada vez mais de simulações por CAE (Engenharia Auxiliada por Computador) para otimizar os projetos de matrizes antes mesmo de qualquer corte de metal. Essa abordagem identifica potenciais problemas relacionados ao fluxo de material, concentrações de tensão e estabilidade dimensional já na fase de projeto — economizando tanto tempo quanto custos com ferramental. Fornecedores que oferecem capacidades avançadas de simulação, juntamente com a certificação IATF 16949, como As soluções de matrizes de estampagem de precisão da Shaoyi , conseguem acelerar os ciclos de desenvolvimento, garantindo ao mesmo tempo resultados de produção isentos de defeitos.

Aplicações na Indústria Elétrica e Eletrônica

Se as aplicações automotivas exigem precisão, a fabricação elétrica e eletrônica eleva esses requisitos a um nível ainda mais rigoroso. O processo de estampagem progressiva com matriz funciona bem para carcaças de conectores e terminais complexos em alta volumetria, mas as matrizes compostas continuam sendo a escolha preferida quando a concentricidade e o plano são especificações inegociáveis.

Contatos elétricos estampados representam, possivelmente, a aplicação mais exigente de matrizes compostas. Conforme explica a Composidie, esses componentes fundamentais "atuam como a interface entre o condutor e o ponto de conexão, garantindo um contato elétrico confiável." Qualquer variação dimensional pode gerar resistência que produz calor, causa degradação do sinal ou leva à falha prematura.

Aplicações eletrônicas críticas incluem:

- Contatos de bateria: As montagens de baterias de íon-lítio exigem contatos planos com localizações precisas de furos para garantir um fluxo de corrente consistente.

- Terminais de conectores: Os pinos e receptáculos em conectores multipino devem manter relações dimensionais exatas para garantir um acoplamento confiável.

- Arruelas de aterramento: Aplicações de blindagem contra interferência eletromagnética (EMI) exigem superfícies de contato perfeitas para assegurar um aterramento eficaz.

- Componentes de fixação de dissipadores de calor: Componentes planos e com dimensões precisas garantem a máxima transferência térmica.

- Espaçadores de fixação em placas de circuito impresso (PCB): Espessura consistente evita tensões na placa e garante o espaçamento adequado dos componentes.

O processo de estampagem com matriz progressiva destaca-se na produção de terminais complexos em volumes elevados, mas, quando sua aplicação exige apenas características perfeitamente planas e posicionadas com precisão, as matrizes compostas oferecem resultados superiores a custos menores de ferramental.

Aplicações em Aeroespacial e Dispositivos Médicos

A fabricação aeroespacial e de dispositivos médicos compartilha um ponto em comum: a falha não é uma opção. Ambos os setores especificam materiais, processos e tolerâncias com extrema cautela, e as matrizes compostas desempenham papéis críticos na produção dos componentes planos de alta precisão exigidos por esses setores.

De acordo com CEI Precision , sua equipe "atendeu praticamente todos os setores em que a precisão é imprescindível, garantindo que cada programa resulte no mesmo alto nível de qualidade e consistência na estampagem." Desde dispositivos cirúrgicos de precisão e instrumentos odontológicos até componentes para células a combustível e aeroespaciais, as capacidades de estampagem composta atendem aplicações em que a exatidão dimensional afeta diretamente a segurança humana.

As aplicações aeroespaciais frequentemente envolvem materiais exóticos — titânio, Inconel e ligas especializadas — que exigem ferramentais robustos e controle preciso do processo. Os dispositivos médicos frequentemente requerem componentes em aço inoxidável ou titânio, que devem atender aos requisitos de biocompatibilidade, mantendo ao mesmo tempo especificações dimensionais rigorosas. Em ambos os casos, a ação de corte simultânea dos matrizes compostas garante a concentricidade e a planicidade exigidas por essas aplicações exigentes.

Ferramental Composto de Múltiplos Golpes para Maiores Volumes

O que acontece quando a geometria da sua peça é adequada para estampagem com matriz composta, mas seus volumes se aproximam da faixa de estampagem progressiva? As matrizes compostas de múltiplos golpes preenchem essa lacuna, combinando as vantagens de precisão do corte simultâneo com taxas de produção mais elevadas.

Em uma configuração de múltiplos golpes, a tira avança várias vezes pela matriz composta, sendo que cada golpe produz uma peça acabada a partir de uma localização diferente na tira. Essa abordagem multiplica a produção sem sacrificar os benefícios de concentricidade e planicidade que tornam as matrizes compostas valiosas. É particularmente eficaz para peças pequenas, nas quais múltiplas cavidades podem caber dentro da área ocupada por uma única matriz.

O processo de estampagem progressiva continua sendo superior para peças verdadeiramente complexas que exigem operações de conformação, mas as matrizes compostas de múltiplos golpes oferecem um ponto intermediário atraente. Você obtém maior produtividade, mantendo ao mesmo tempo as características de precisão que operações sequenciais simplesmente não conseguem igualar.

Seja qual for sua aplicação—sistemas de freios automotivos, contatos elétricos de precisão ou dispositivos médicos críticos à vida—os estampos compostos proporcionam vantagens mensuráveis em qualidade quando a planicidade e a concentricidade são fatores determinantes. Compreender essas aplicações industriais ajuda você a identificar oportunidades nas quais essa abordagem de ferramental pode melhorar seus resultados de fabricação — e o posiciona para tomar decisões informadas ao avaliar seu próximo projeto de estampagem.

Selecionando a Solução Ideal de Estampo Composto para o Seu Projeto

Você já absorveu os detalhes técnicos, compreendeu as considerações relativas aos materiais e explorou as aplicações industriais — mas agora chegou o momento da verdade. Como você realmente avalia se os estampos compostos são adequados ao seu projeto específico? E, uma vez tomada essa decisão, como encontrar um parceiro em ferramental capaz de entregar resultados? Vamos transformar tudo o que você aprendeu em um quadro prático de tomada de decisão.

A diferença entre um projeto bem-sucedido de estampagem e um erro custoso muitas vezes se resume a fazer as perguntas certas no momento certo. De acordo com especialistas da Indústria , "Antes de poder avaliar efetivamente potenciais fornecedores, você precisa ter uma compreensão absolutamente clara das necessidades do seu próprio projeto. Uma avaliação interna minuciosa evita mal-entendidos e garante que você esteja comparando os fornecedores com base nos critérios corretos."

Lista de Verificação para seu Projeto de Matriz Composta

Antes de entrar em contato com qualquer fornecedor, realize este processo de avaliação passo a passo. Cada pergunta fundamenta-se na anterior, orientando-o rumo a uma decisão clara de prosseguir ou não com a matriz composta:

- Defina completamente a geometria da sua peça. Seu componente é plano ou quase plano? Ele exige apenas operações de corte e perfuração, ou será necessário conformação? Se forem envolvidas dobra ou embutimento profundo, matrizes compostas não são a solução adequada — considere, em vez disso, abordagens com matriz progressiva ou matriz por transferência.

- Documente os requisitos críticos de tolerância. Quais especificações de concentricidade você deve atingir? Se as relações entre furo e borda precisam permanecer dentro de ±0,001", as matrizes compostas oferecem naturalmente essa precisão. Tolerâncias mais folgadas podem permitir mais opções de ferramental.

- Calcule seus requisitos anuais de volume. Você está produzindo 10.000 peças ou 10 milhões? As matrizes compostas destacam-se na faixa de baixo a médio volume (aproximadamente 10.000 a 500.000 unidades anualmente). Volumes superiores podem justificar o uso de ferramental progressivo, apesar do maior investimento inicial.

- Especifique o tipo e a espessura do material. Confirme se seu material está dentro das capacidades das matrizes compostas. Aços carbono, latão, ligas de cobre e alumínio funcionam bem. Documente com exatidão a espessura e as especificações de têmpera para que os fornecedores possam elaborar cotações precisas.

- Identifique os requisitos de operações secundárias. As peças necessitarão de tratamento térmico, galvanização, desburramento ou montagem? Parceiros que oferecem esses serviços agregados internamente simplificam consideravelmente sua cadeia de suprimentos.

- Estabeleça os cronogramas para protótipos e produção. Quando você precisa dos primeiros artigos? Qual prazo de entrega é aceitável para as ferramentas de produção? As capacidades de prototipagem rápida — às vezes disponíveis em apenas 5 dias — podem acelerar drasticamente seu ciclo de desenvolvimento.

- Defina os requisitos de certificação de qualidade. Sua indústria exige certificações específicas, como ISO 9001 ou IATF 16949? Elimine fornecedores que não consigam fornecer a documentação exigida antes de investir tempo em discussões detalhadas.

Essa abordagem sistemática garante que você tenha analisado todos os fatores críticos antes de envolver fornecedores. Ela também fornece as especificações detalhadas de que os parceiros precisam para apresentar orçamentos precisos e cronogramas realistas.

Avaliação de Parceiros para Ferramentaria

Com os requisitos do seu projeto documentados, você está pronto para avaliar potenciais fornecedores. Mas o que distingue fornecedores adequados de verdadeiros parceiros de fabricação? Vá além do preço por peça e avalie estas capacidades essenciais:

A experiência em engenharia é mais importante do que você poderia imaginar. Os melhores fornecedores de estampagem são verdadeiros parceiros que oferecem suporte de engenharia, não apenas capacidade de fabricação. Sua participação precoce nas avaliações de Projeto para Fabricabilidade (DFM) pode gerar economias significativas de custos e projetos de peças mais robustos. Pergunte aos potenciais parceiros sobre seus recursos de engenharia e se eles colaborarão na otimização do seu projeto antes do início da fabricação das ferramentas.

Sistemas de gestão da qualidade fornecem garantia. Conforme observado nas orientações setoriais, "Um sistema de gestão da qualidade (SGQ) robusto é indispensável. É a base para receber peças consistentes, confiáveis e que atendam às suas especificações." Certificações como a ISO 9001 representam uma validação independente do compromisso do fornecedor com processos de qualidade.

A prototipagem rápida acelera o desenvolvimento. A capacidade de produzir peças protótipo rapidamente — às vezes em poucos dias, em vez de semanas — permite validar os projetos antes de se comprometer com as ferramentas de produção. De acordo com especialistas em Fabricação , a prototipagem é "a fase crítica de testes em que as ideias são moldadas, aperfeiçoadas e validadas para a fabricação e o sucesso no mercado." Parceiros com capacidades de prototipagem rápida ajudam você a identificar problemas precocemente, quando as alterações ainda são economicamente viáveis.

As taxas de aprovação na primeira tentativa revelam a maturidade do processo. Ao avaliar fornecedores, pergunte sobre suas taxas de aprovação na primeira tentativa em projetos semelhantes. Uma taxa de aprovação na primeira tentativa de 93%, por exemplo, indica processos robustos que entregam consistentemente peças dentro das especificações, sem necessidade de iterações repetidas. Essa métrica afeta diretamente seu cronograma e o custo total do projeto.

Compreender a finalidade dos entalhes de desvio em matrizes de estampagem e detalhes técnicos semelhantes distingue fornecedores qualificados daqueles que simplesmente executam pedidos. Parceiros capazes de discutir esses pontos específicos demonstram a expertise necessária para solucionar problemas e otimizar sua produção.

Capacidades de concepção à produção simplificam sua cadeia de suprimentos. Fornecedores que oferecem serviços abrangentes — desde o projeto inicial do molde até a fabricação em grande volume — eliminam complicações de coordenação. Trabalhar com um único parceiro como A equipe de projeto e fabricação de moldes da Shaoyi que gerencia todo o processo reduz erros de transferência e lacunas de responsabilidade.

Considere também a capacidade e a escalabilidade. O fornecedor consegue atender às suas demandas de volume atualmente e acompanhar seu crescimento no futuro? Parceiros que oferecem programas de gestão de estoque e agendamento flexível ajudam você a manter o fluxo produtivo sem excesso de estoque em mãos.

O parceiro ideal para matrizes compostas combina expertise em ferramentaria de precisão com suporte de engenharia, capacidade de prototipagem rápida e sistemas de qualidade comprovados — transformando suas especificações em peças prontas para produção que atendem aos requisitos já na primeira série.

O processo de seleção, em última análise, resume-se à identificação de um fornecedor cujas capacidades estejam alinhadas às suas necessidades específicas. Um projeto de matriz progressiva com geometria simples e volumes modestos não exige o mesmo parceiro que um programa complexo de matrizes e estampagem voltado para fabricantes originais de equipamentos automotivos (OEMs). Ajuste as forças do parceiro aos requisitos do projeto, verifique seu histórico com aplicações semelhantes e estabeleça canais de comunicação claros antes de formalizar o compromisso.

Seja você iniciando pela primeira vez a exploração de matrizes compostas ou otimizando um programa existente de estampagem, os princípios permanecem os mesmos: definir minuciosamente os requisitos, avaliar sistematicamente as capacidades e escolher parceiros que demonstrem tanto competência técnica quanto compromisso com o seu sucesso. As vantagens de precisão oferecidas pelas matrizes compostas só são plenamente realizadas quando todos os elementos — desde o projeto das ferramentas até a produção e a manutenção — estiverem alinhados com seus objetivos de qualidade.

Perguntas Frequentes sobre Matrizes Compostas

1. Qual é a diferença entre uma matriz composta e uma matriz combinada?

As matrizes compostas realizam apenas operações de corte — recorte (blanking) e perfuração (piercing) — simultaneamente, em um único golpe de prensa. As matrizes combinadas, por sua vez, executam simultaneamente operações de corte e de conformação. Isso significa que as matrizes compostas destacam-se na produção de peças planas com concentricidade e planicidade superiores, enquanto as matrizes combinadas permitem fabricar peças que exigem dobras ou conformações além do corte. Para aplicações que demandam tolerâncias posicionais rigorosas entre furos e bordas, sem necessidade de conformação, as matrizes compostas oferecem precisão que as matrizes combinadas não conseguem igualar.

2. Qual é a diferença entre estampagem com matriz composta e estampagem com matriz progressiva?

As matrizes compostas realizam simultaneamente, em um único golpe e em uma única estação, todas as operações de corte, produzindo peças acabadas com excepcional concentricidade e planicidade. As matrizes progressivas avançam o material através de múltiplas estações, executando operações diferentes em cada parada. Embora as matrizes progressivas sejam adequadas para peças complexas de alto volume que exigem operações de conformação, as matrizes compostas oferecem precisão superior para geometrias planas mais simples, com custos menores de ferramental. Fornecedores certificados pela IATF 16949, como a Shaoyi, otimizam ambas as abordagens utilizando simulação por CAE para obter resultados isentos de defeitos.

3. Quais tipos de peças são mais adequados para estampagem com matriz composta?

As matrizes compostas funcionam melhor para componentes planos que exigem corte com perfuração interna — arruelas, calços, contatos elétricos, juntas e anéis de precisão com até aproximadamente 6 polegadas de diâmetro. Peças que necessitam de tolerâncias rigorosas de concentricidade (±0,001 polegada) entre furos e contornos externos são candidatas ideais. No entanto, componentes que exigem dobramento, estampagem profunda ou conformação complexa em múltiplas etapas não são adequados para esse tipo de matriz e devem utilizar, em vez disso, abordagens com matrizes progressivas ou de transferência.

4. Como faço a manutenção de matrizes compostas para obter desempenho ideal?

Estabeleça cronogramas de afiação com base na contagem de golpes, em vez do tempo cronológico — tipicamente a cada 50.000 a 100.000 golpes para aço carbono. As inspeções regulares devem verificar o estado da aresta de corte, a verificação do folga, os componentes de alinhamento, a tensão das molas e a lubrificação. Observe sinais de advertência, como formação de rebarbas, desvio dimensional e aumento da força de corte. Retíficas de superfície modernas conseguem concluir a afiação de ferramentas em 3–4 horas, minimizando o tempo de inatividade e prolongando significativamente a vida útil das matrizes.

5. Quais materiais funcionam melhor com matrizes compostas?

Os aços-carbono oferecem excelente compatibilidade, com comportamento de corte previsível. As ligas de latão e cobre são ideais para componentes elétricos, permitindo tolerâncias rigorosas com cortes limpos. Os aços inoxidáveis exigem ferramentas robustas com folgas maiores devido ao encruamento. O alumínio requer folgas específicas para evitar galling. A espessura do material varia normalmente entre 0,005 e 0,250 polegadas, sendo as folgas calculadas como percentuais da espessura da chapa, com base na dureza e ductilidade do material.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —