Fabricantes de Matrizes de Estampagem Revelados: O Que Eles Não Lhe Contam Sobre Preços

Compreendendo a Fabricação de Matrizes de Estampagem e seu Impacto Industrial

Quando você pega seu smartphone, dirige seu carro ou visita um hospital, está interagindo com produtos que não existiriam sem as matrizes de estampagem. Mas o que exatamente é uma matriz na indústria de fabricação? De forma simples, matrizes de estampagem são ferramentas projetadas com precisão que transformam chapas metálicas planas em componentes tridimensionais complexos por meio de força controlada e geometrias cuidadosamente concebidas. Os fabricantes de matrizes de estampagem criam essas ferramentas essenciais, que servem como a espinha dorsal da produção em massa em praticamente todos os principais setores industriais.

A Base da Conformação Precisa de Metais

Imagine tentar produzir milhões de suportes metálicos idênticos , conectores ou carcaças manualmente. A inconsistência seria impressionante, e o custo, astronômico. É exatamente por isso que a indústria de matrizes existe. As matrizes de estampagem metálica permitem que os fabricantes produzam componentes de alta precisão em grande volume, com notável consistência e eficiência.

Em sua essência, as matrizes de estampagem consistem em dois componentes principais: um punção e uma cavidade da matriz. Quando uma prensa força o punção contra uma chapa metálica posicionada sobre a cavidade da matriz, o material assume exatamente a forma projetada na ferramenta. Esse conceito aparentemente simples exige uma precisão extraordinária na execução. As tolerâncias frequentemente são medidas em milésimos de polegada, e até mesmo imperfeições microscópicas podem tornar uma matriz inutilizável para produção.

A qualidade de suas matrizes de estampagem determina diretamente sua capacidade produtiva. Uma matriz bem projetada não apenas conforma o metal — ela define seus custos por peça, a velocidade de produção e, em última instância, sua posição competitiva no mercado.

Por Que as Matrizes de Estampagem Impulsionam a Manufatura Moderna

Compreender o que são matrizes na manufatura ajuda a explicar por que essas ferramentas exigem investimentos tão significativos. A fabricação de matrizes atende quatro setores industriais críticos, cada um com demandas específicas:

- Automotiva: Desde painéis estruturais da carroceria até conectores elétricos intrincados, os veículos contêm milhares de componentes estampados que exigem tolerâncias rigorosas e acabamentos superficiais impecáveis.

- Aeroespacial: Aplicações críticas em termos de peso exigem a estampagem precisa de ligas de alumínio e titânio, sem margem para erro.

- Eletrónica: Componentes miniaturizados para dispositivos exigem matrizes de estampagem capazes de produzir características medidas em frações de milímetro.

- Médica: Instrumentos cirúrgicos e dispositivos implantáveis exigem matrizes de estampagem que atendam aos padrões mais rigorosos de qualidade e rastreabilidade.

Ao longo deste guia, você adquirirá os conhecimentos técnicos necessários para avaliar de forma eficaz fabricantes de matrizes de estampagem. Abordaremos os tipos de matriz, os processos de fabricação, a seleção de materiais, as especificações de tolerância e os fatores de custo que a maioria dos fabricantes não discute abertamente. Seja você está adquirindo sua primeira matriz ou otimizando uma cadeia de suprimentos já existente, compreender esses fundamentos capacita-o a tomar decisões informadas — independentemente do fabricante que você eventualmente escolher.

Tipos de Matrizes de Estampagem e Quando Usar Cada Uma

Escolher o tipo certo de matriz é uma das decisões mais importantes que você tomará ao trabalhar com fabricantes de matrizes de estampagem. Escolha com sabedoria, e você otimizará a eficiência da produção enquanto minimiza os custos por peça . Escolha inadequadamente, e você poderá enfrentar despesas desnecessárias, gargalos na produção ou problemas de qualidade que afetarão suas operações por anos a fio. Então, como saber qual tipo de matriz é adequado à sua aplicação?

A resposta depende de diversos fatores interconectados: seu volume de produção, a complexidade das peças, os requisitos de tolerância e as restrições orçamentárias. Vamos analisar os quatro principais tipos de matrizes de estampagem oferecidos pelos fabricantes de matrizes, explorando em quais situações cada um faz sentido estratégico para suas necessidades específicas.

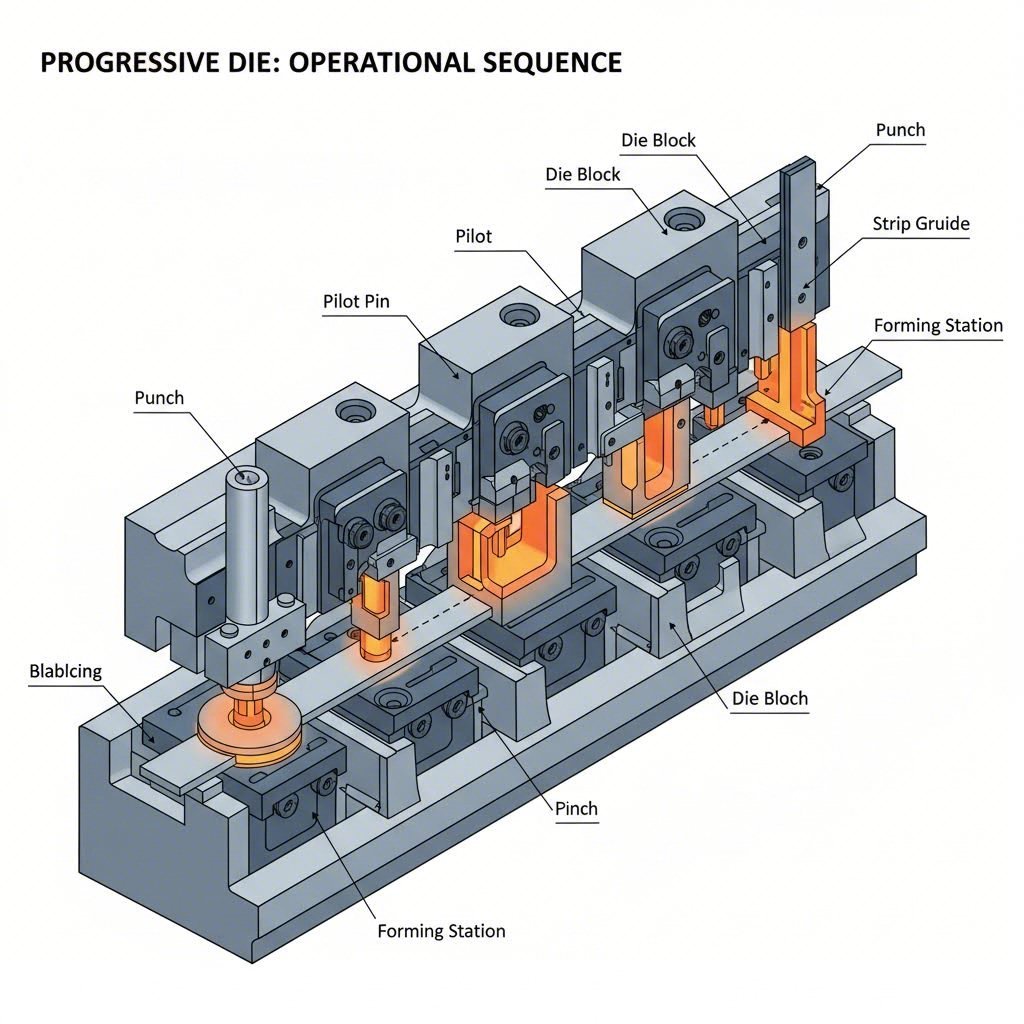

Matrizes Progressivas para Alta Eficiência em Produção

Quando você precisa produzir milhares ou milhões de peças idênticas, a estampagem com matriz progressiva torna-se sua ferramenta mais eficaz. Uma matriz progressiva de estampagem contém múltiplas estações dispostas sequencialmente dentro de uma única ferramenta. À medida que a tira metálica avança por cada estação, diferentes operações — corte, perfuração, conformação e dobramento — ocorrem simultaneamente em cada etapa.

Eis por que as matrizes progressivas dominam a produção em grande volume:

- Velocidade: A estampagem metálica com matriz progressiva pode produzir de 300 a 1.500+ peças por minuto, dependendo da complexidade da peça e das capacidades da prensa.

- Consistência: Como todas as operações ocorrem em uma única configuração, a variação peça a peça permanece mínima.

- Eficiência de Mão de Obra: Uma vez configurada, uma matriz progressiva opera com intervenção mínima do operador, reduzindo drasticamente os custos de mão de obra por peça.

- Otimização de Materiais: Projetistas qualificados de matrizes conseguem acomodar peças de forma eficiente na tira, minimizando sobras.

No entanto, as matrizes progressivas exigem um investimento inicial significativo. A complexidade das ferramentas implica custos iniciais mais elevados e prazos de entrega mais longos. Elas também exigem sistemas precisos de alimentação da tira e podem não ser adequadas para peças extremamente grandes ou para aquelas que requerem estampagem profunda.

Matrizes Compostas e de Transferência para Geometrias Complexas

Nem toda peça é adequada à estampagem com matriz progressiva. Quando seu componente exige geometrias complexas, múltiplas operações em planos diferentes ou características que não podem ser obtidas por meio de uma progressão linear na tira, as matrizes compostas e de transferência oferecem soluções superiores.

Compound dies realizar múltiplas operações simultaneamente em um único golpe de prensa. Imagine a necessidade de uma peça que exija tanto corte quanto perfuração, com alinhamento preciso. Uma matriz composta executa ambas as operações ao mesmo tempo, garantindo concentricidade perfeita entre os elementos. Essas matrizes destacam-se na produção de peças planas com múltiplos furos ou recortes internos complexos, onde a precisão posicional é crítica.

Transferência de matrizes adotam uma abordagem diferente. Em vez de alimentar uma tira contínua, blanks individuais são movidos de estação para estação por meio de dedos mecânicos ou outros mecanismos de transferência. Isso permite:

- Operações em múltiplas superfícies da peça

- Estampagens profundas e conformação tridimensional complexa

- Processamento de blanks pré-cortados, em vez de material em rolo

- Manuseio de peças maiores, cujo processamento em matrizes progressivas seria impraticável

Matrizes de simples impacto (também chamadas de matrizes simples ou de operação única) realizam apenas uma operação por golpe da prensa. Embora sejam menos eficientes para volumes elevados, oferecem custos mais baixos de ferramental e tempos de entrega mais curtos. São ideais para prototipagem, produção em pequenos lotes ou operações secundárias em peças fabricadas por outros métodos.

Seleção do Tipo de Matriz: Uma Comparação Abrangente

A seleção entre esses tipos de matriz exige a ponderação simultânea de diversos fatores. A tabela comparativa a seguir fornece um quadro de referência para avaliar qual abordagem melhor atende aos seus requisitos de produção:

| Tipo de dado | Volume de produção | Complexidade da Parte | Tempo de Configuração | Custo por Peça | Aplicações típicas |

|---|---|---|---|---|---|

| Matrizes progressivas | Alto (100.000+ peças) | Moderado a alto | Configuração inicial mais demorada; trocas mínimas | Muito Baixo | Suportes automotivos, conectores elétricos, componentes de eletrodomésticos |

| Compound dies | Médio a Alto (10.000–500.000) | Moderado (peças planas) | Moderado | Baixo a moderado | Arruelas, juntas, blanks de precisão com múltiplos furos |

| Transferência de matrizes | Médio a Alto (25.000–1.000.000) | Muito elevado | Maior (múltiplas estações) | Baixo a moderado | Carcaças estampadas profundas, painéis automotivos complexos, peças conformadas em múltiplos eixos |

| Matrizes de simples impacto | Baixa a média (100–50.000) | Baixo a moderado | Rápido! | Mais alto | Protótipos, pequenas séries, operações secundárias |

Observe como a economia muda drasticamente conforme o volume. Uma matriz progressiva pode custar significativamente mais inicialmente do que uma alternativa de simples impacto, mas, ao produzir meio milhão de peças anualmente, esse investimento gera retornos por meio de custos por peça drasticamente reduzidos. Por outro lado, utilizar ferramentais progressivas caras para uma produção anual de 5.000 peças raramente faz sentido financeiro.

Ao consultar fabricantes de matrizes de estampagem, compartilhe o quadro completo da sua produção: projeções de volume, requisitos de tolerância, geometria da peça e preço-alvo — todos esses fatores influenciam qual tipo de matriz oferece o melhor custo-benefício. Os melhores fabricantes orientarão você para a solução adequada, em vez de optar automaticamente pela opção mais cara.

Compreender esses tipos de matriz prepara você para a próxima consideração crítica: como as matrizes de estampagem são, na verdade, fabricadas e quais processos determinam sua qualidade final e desempenho.

O Processo Completo de Fabricação de Matrizes Explicado

Já se perguntou o que acontece entre a emissão de um pedido junto aos fabricantes de matrizes de estampagem e o recebimento da ferramenta pronta para produção? A jornada desde o conceito até a matriz final envolve uma sequência sofisticada de engenharia, metalurgia e usinagem de precisão, que a maioria dos compradores nunca vê. Compreender esse fluxo de trabalho oferece uma vantagem significativa ao avaliar orçamentos, definir cronogramas realistas e comunicar-se eficazmente com seus parceiros de ferramental.

A fabricação de ferramentas e matrizes não é uma caixa-preta — é um processo cuidadosamente orquestrado, no qual cada etapa se baseia na anterior. Vamos percorrer todo o fluxo de trabalho que transforma os requisitos da sua peça na componentes de matriz de estampagem matriz que impulsionará sua produção por anos a fio.

Do Conceito de Projeto à Ferramenta de Precisão

A fundação de qualquer projeto bem-sucedido de matriz começa muito antes de o metal entrar em contato com a ferramenta de corte. Esta fase inicial determina se sua matriz funcionará perfeitamente ou se tornará uma fonte contínua de frustração.

- Desenvolvimento do Conceito e Análise de Viabilidade: Engenheiros avaliam a geometria da peça, as especificações do material e os requisitos de produção. Eles determinam qual tipo de matriz é adequado à sua aplicação, identificam possíveis desafios de conformação e estabelecem estimativas preliminares de custo. Essa etapa frequentemente revela modificações no projeto que podem reduzir a complexidade e o custo da ferramenta.

- Projeto de Matriz para Estampagem (Engenharia CAD/CAM): Utilizando softwares avançados, os projetistas criam modelos tridimensionais detalhados de cada componente da matriz. O projeto de matrizes para estampagem envolve o cálculo do fluxo de material, da compensação de retorno elástico (spring-back) e da sequência ideal de estações para matrizes progressivas. Softwares de simulação preveem o comportamento da chapa metálica durante a conformação, identificando possíveis problemas antes mesmo de qualquer aço ser usinado.

- Seleção de material: Com base no volume de produção, nas características do material estampado e nos requisitos de tolerância, os engenheiros especificam aços-ferramenta adequados para cada componente. Áreas sujeitas a alto desgaste podem exigir aços-ferramenta D2 ou inserções de carboneto, enquanto componentes que necessitam de tenacidade podem utilizar o aço S7. Essa decisão impacta diretamente a durabilidade da matriz e os custos de manutenção.

- Lista de Materiais da Matriz: É gerada uma lista abrangente de todos os componentes — blocos da matriz, punções, extratores, pinos-guia, molas e fixadores. Essa documentação garante que nada seja negligenciado durante a fabricação e estabelece a base para um acompanhamento preciso dos custos.

Parece complexo? Certamente é. Contudo, esse investimento inicial em engenharia evita surpresas onerosas durante a produção. Fabricantes experientes de matrizes de estampagem destinam recursos significativos a essa fase, pois corrigir erros de projeto em aço temperado custa exponencialmente mais do que resolvê-los no CAD.

Operações Críticas de Usinagem e Acabamento

Uma vez que os projetos são finalizados e os materiais adquiridos, a usinagem de matrizes transforma o aço bruto em ferramentas de precisão. É nessa etapa que as matrizes na indústria de manufatura realmente ganham forma.

- Usinagem Preliminar: As fresadoras CNC removem grande volume de material dos blocos de matriz, estabelecendo formas e características aproximadas. Os operadores deixam quantidades estratégicas de material em bruto para as operações finais. A velocidade é importante aqui, mas as tolerâncias de precisão ainda não são críticas — isso ocorrerá mais adiante.

- Tratamento térmico: Os componentes das matrizes passam por ciclos controlados de aquecimento e resfriamento para atingir os níveis desejados de dureza. Essa transformação metalúrgica confere aos aços-ferramenta sua resistência ao desgaste e durabilidade. Diferentes componentes podem exigir especificações distintas de tratamento térmico, conforme sua função.

-

Usinagem de Precisão: É nesse ponto que os fabricantes de matrizes para estampagem se diferenciam dos fornecedores de commodities. Vários processos especializados garantem as dimensões finais:

- EDM a fio (Electrical Discharge Machining): Um fino fio eletricamente carregado corta perfis intrincados com extrema precisão. Esse processo destaca-se na criação de formas complexas de punção e matriz, com tolerâncias medidas em décimos de milésimo de polegada.

- EDM por penetração: Um eletrodo moldado "queima" cavidades precisas em aço temperado. Ideal para criar superfícies texturizadas ou características tridimensionais complexas que usinagem convencional não consegue alcançar.

- Retificação em Jig: Para as tolerâncias mais rigorosas nas posições dos furos e nos acabamentos superficiais, a retificação em jig oferece uma precisão que nenhum outro método consegue igualar.

- Usinagem de Superfície: Obtém superfícies planas e paralelas, essenciais para o alinhamento adequado da matriz e para a consistência na qualidade das peças.

- Montagem: Ferramenteiros qualificados montam todos os componentes, garantindo o alinhamento e o funcionamento corretos. Os pinos-guia são ajustados aos conjuntos de matriz, as molas são instaladas com a pré-carga correta e os componentes de corte são fixados com segurança. Esta etapa exige uma perícia artesanal que nenhuma máquina pode replicar.

- Teste e Ajuste: A matriz montada é colocada em uma prensa de ensaio para testes iniciais. Os engenheiros produzem peças amostra, medem dimensões críticas e identificam quaisquer áreas que exijam ajustes. É comum, nesse processo iterativo, usinar novamente as matrizes para modificar o encaixe, o sincronismo ou o fluxo do material.

- Validação e Aprovação: As peças amostra finais passam por uma inspeção abrangente conforme as especificações do desenho técnico. Medições estatísticas verificam a capacidade do processo. Somente após atender a todos os critérios de qualidade a matriz recebe aprovação para liberação à produção.

Cada uma dessas dez etapas contribui diretamente para a qualidade final da matriz. Pular ou encurtar qualquer etapa resulta em problemas durante a produção — problemas cuja resolução custa muito mais do que executá-la corretamente desde o início. Ao avaliar cotações de diferentes fornecedores, lembre-se de que diferenças significativas de preço frequentemente refletem variações no rigor do processo em uma ou mais dessas etapas críticas.

Com o processo de fabricação desmistificado, você agora está pronto para explorar a ciência dos materiais por trás dessas ferramentas de precisão — especificamente, quais aços-ferramenta e opções de carboneto oferecem desempenho ideal para diferentes aplicações.

Guia de Seleção de Materiais para Matrizes e Aços-Ferramenta

Eis uma verdade que a maioria dos fabricantes de matrizes para estampagem não divulga espontaneamente: a classe de aço utilizada em sua ferramenta pode significar a diferença entre uma matriz que opera por cinco milhões de ciclos e outra que precisa ser recondicionada após 500.000 ciclos. A seleção do material impacta diretamente seu custo total de propriedade, contudo muitos compradores concentram-se exclusivamente no preço inicial, sem compreender o que realmente compõe suas ferramentas.

As matrizes de estampagem em aço não são todas iguais. As classes de aço-ferramenta especificadas para os componentes de sua matriz determinam a resistência ao desgaste, a tenacidade e, em última instância, por quanto tempo seu investimento produzirá peças de qualidade. Vamos decifrar a ciência dos materiais que distingue as matrizes personalizadas premium para estampagem de metais daquelas ferramentas que apresentam desempenho inferior.

Classes de Aços para Ferramentas e Suas Aplicações

Os aços para ferramentas contêm teor mais elevado de carbono (normalmente 0,5–1,5%) juntamente com elementos de liga, como cromo, vanádio, tungstênio e molibdênio. Esses elementos formam carbonetos que conferem a dureza e a resistência ao desgaste essenciais para matrizes de estampagem de chapas metálicas. Mas qual classe é adequada à sua aplicação?

Aço para Ferramentas D2 (Série para Trabalho a Frio)

Quando a resistência ao desgaste é sua prioridade máxima, o D2 torna-se a escolha ideal. Com cerca de 12% de cromo, o D2 atinge níveis de dureza de 58–62 HRC após tratamento térmico. Essa classe destaca-se em operações de corte e perfuração, nas quais as arestas de corte sofrem abrasão constante de matrizes para chapas metálicas que processam materiais de alta resistência.

No entanto, a excepcional dureza do D2 tem um custo: menor tenacidade. Se sua aplicação envolver cargas de impacto ou choque, o D2 pode lascar ou trincar, enquanto uma classe mais tenaz resistiria.

Aço para Ferramentas A2 (Série com Têmpera ao Ar)

Precisa de desempenho equilibrado sem especialização extrema? O aço A2 oferece um ponto intermediário que o torna popular entre fabricantes de matrizes de estampagem para ferramentas de uso geral. A têmpera ao ar durante o tratamento térmico resulta em menor distorção comparada aos aços temperados em óleo ou água, o que se traduz em tolerâncias mais rigorosas nas peças acabadas.

O aço A2 atinge uma dureza de 55–62 HRC, mantendo uma tenacidade razoável para aplicações de carga moderada. Ele é comumente empregado em matrizes de conformação, punções e componentes onde nem a resistência extrema ao desgaste nem a absorção de impacto são os requisitos dominantes.

Aço-ferramenta S7 (Série Resistente a Impactos)

Quando suas ferramentas de estampagem em aço estão sujeitas a impactos repetidos — como no corte bruto pesado, cunhagem ou aplicações com picos súbitos de carga — o aço S7 oferece a tenacidade que outras classes não possuem. Com uma dureza de 54–58 HRC, ele é ligeiramente menos duro que o D2 ou o A2, mas essa redução na dureza proporciona uma resistência excepcional ao lascamento e à fissuração.

O S7 encontra sua aplicação ideal em operações de estampagem pesada, processamento de materiais espessos e qualquer componente de matriz que precise absorver cargas de impacto sem falha catastrófica. A desvantagem? Sua menor resistência ao desgaste exige afiação ou substituição mais frequentes, comparado a graus mais duros.

M2 high-speed steel

Originalmente desenvolvido para ferramentas de corte, o M2 mantém sua dureza em temperaturas elevadas, nas quais outros graus se tornariam mais moles. Em aplicações de estampagem, o M2 revela-se valioso quando operações em alta velocidade geram calor significativo nas bordas de corte. Seu teor de tungstênio e molibdênio confere excelente dureza em vermelho — ou seja, a capacidade de reter a dureza mesmo quando incandescente devido ao calor.

Para conjuntos de matrizes de estampagem metálica operando em velocidades agressivas, componentes em M2 em áreas críticas de desgaste podem prolongar significativamente os intervalos entre afiações.

Componentes em Carboneto para Maior Vida Útil das Matrizes

Quando o aço-ferramenta simplesmente não é suficiente, entra em cena o carboneto. Componentes de carboneto de tungstênio podem durar até 10 vezes ou mais do que o aço-ferramenta em aplicações exigentes, tornando-os essenciais para produção em volume ultraelevado, apesar dos custos iniciais mais altos.

Onde os inserts de carboneto fazem sentido em matrizes para chapas metálicas?

- Bordas de corte em matrizes progressivas: Ao produzir milhões de peças, punções e buchas de matriz em carboneto reduzem drasticamente a frequência de manutenção.

- Materiais altamente abrasivos: A estampagem de aço inoxidável, aço mola ou aço silício acelera o desgaste do aço-ferramenta. O carboneto resiste a essa abrasão por um período muito maior.

- Aplicações com tolerâncias rigorosas: A estabilidade dimensional do carboneto significa menor deriva ao longo das séries de produção, mantendo as tolerâncias críticas por mais tempo.

A desvantagem? O carboneto é frágil. Aplicações que envolvem cargas laterais ou impacto podem provocar trincas em componentes de carboneto, enquanto o aço-ferramenta simplesmente se deformaria. Um projeto adequado de matriz aproveita as vantagens do carboneto, ao mesmo tempo que o protege contra sua vulnerabilidade a choques.

Estrutura de Decisão na Seleção de Materiais

Escolher entre essas opções exige a avaliação de quatro fatores-chave:

- Volume de Produção: Volumes maiores justificam materiais mais duros e resistentes ao desgaste, apesar do custo aumentado.

- Material sendo estampado: Materiais abrasivos ou de alta resistência exigem uma resistência superior ao desgaste.

- Requisitos de tolerância: Tolerâncias mais rigorosas favorecem materiais com maior estabilidade dimensional.

- Restrições orçamentais: Equilibrar o custo inicial da ferramenta com as despesas de manutenção e substituição a longo prazo.

A tabela a seguir fornece uma comparação direta para orientar suas discussões sobre materiais com os fornecedores:

| Material | Dureza (HRC) | Resistência ao desgaste | Resistência | Nível de Custo | Melhores Aplicações |

|---|---|---|---|---|---|

| Aço-ferramenta D2 | 58-62 | Excelente | Baixa-Moderada | Moderado | Operações de corte, perfuração e corte de alto desgaste |

| Aço-Ferramenta A2 | 55-62 | Boa | Moderado | Moderado | Punções de uso geral, matrizes de conformação, ferramentas versáteis |

| S7 aço para ferramentas | 54-58 | Moderado | Excelente | Moderado | Aplicações com impacto, corte pesado, materiais espessos |

| M2 high-speed steel | 60-65 | Muito bom | Moderado | Moderado-Alto | Operações de alta velocidade, aplicações que geram calor |

| Carboneto de tungstênio | 70+ (convertido) | Excepcional | Muito Baixa (Frágil) | Alto | Volume ultraelevado, materiais abrasivos, pontos críticos de desgaste |

Observe como nenhum único material se destaca em todas as categorias. A escolha ideal depende dos requisitos específicos da sua aplicação. Ao analisar orçamentos de diferentes fabricantes de matrizes de estampagem, pergunte especificamente quais materiais eles estão especificando para componentes críticos. As diferenças de preço muitas vezes decorrem das escolhas de materiais, que impactam diretamente seus custos de produção a longo prazo.

A seleção de materiais representa apenas uma peça do quebra-cabeça da precisão. Igualmente importante é compreender as capacidades de tolerância que esses materiais permitem — e como especificar adequadamente seus requisitos ao solicitar orçamentos.

Normas de Precisão e Especificações de Tolerância

Quando você solicita orçamentos de fabricantes de matrizes de estampagem, as especificações de tolerância frequentemente se tornam a conversa que distingue compradores bem informados daqueles que ficam surpresos com os custos posteriormente. Tolerâncias rigorosas soam impressionantes no papel, mas você realmente precisa delas? E o que acontece com seu orçamento ao exigir precisão excessiva, que sua aplicação não exige?

Eis o que engenheiros experientes compreendem: as capacidades de matrizes e estampagem de alta precisão avançaram significativamente, mas tolerâncias mais rigorosas sempre têm um custo associado. A chave está em alinhar suas especificações às reais necessidades funcionais — nem mais, nem menos. Vamos explorar o que é viável e como comunicar suas necessidades de forma eficaz.

Tolerâncias Viáveis na Fabricação Moderna de Matrizes

Tecnologias modernas de estampagem com matrizes de precisão permitem que os fabricantes de matrizes de estampagem mantenham limites dimensionais notavelmente rigorosos. As tolerâncias-padrão para estampagem de chapas metálicas são adequadas para aplicações cotidianas, mas projetos críticos exigem valores ainda mais rigorosos. Quais números, então, você deve esperar?

Para aplicações de alta precisão, são alcançáveis tolerâncias de ±0,001 polegada (±0,025 mm) ou ainda mais rigorosas em dimensões críticas. Contudo, essas capacidades estão sujeitas a certas condições. As propriedades do material, a geometria da peça e o tipo de matriz influenciam o que é realista atingir.

Considere como diferentes fatores afetam a precisão alcançável:

- Características do material: Materiais dúcteis, como alumínio e cobre, apresentam comportamento mais previsível durante a estampagem do que aços de alta resistência. Materiais com maior resistência à tração resistem à deformação, mas exigem força maior, o que pode afetar a consistência dimensional.

- Complexidade da Peça: Blanks planos simples mantêm tolerâncias mais rigorosas do que peças que requerem múltiplas operações de conformação. Cada dobra, repuxo ou conformação introduz variáveis que podem se acumular.

- Tipo de Molde: As matrizes progressivas mantêm excelente consistência porque todas as operações ocorrem em uma única configuração. As transferências de operações entre matrizes separadas introduzem acúmulo adicional de tolerâncias.

- Volume de Produção: A estampagem metálica de alta velocidade, a mais de 1.000 golpes por minuto, gera calor e desgaste das ferramentas, o que afeta gradualmente as dimensões. Protocolos de monitoramento e ajuste tornam-se fundamentais para manter as tolerâncias em ciclos prolongados.

E quanto às características específicas? As dimensões dos furos e os perfis das bordas em operações de estampagem e matriz de precisão atingem tipicamente ±0,002 polegada em aplicações de alta precisão. Contudo, as tolerâncias podem ser relaxadas conforme a espessura do material, a direção do grão e a proximidade com características conformadas. Furos próximos às linhas de dobra, por exemplo, podem sofrer um ligeiro deslocamento durante as operações de conformação.

As tolerâncias padrão existem por um bom motivo: representam o ponto ideal em que a eficiência da fabricação encontra os requisitos funcionais. Especificar tolerâncias excessivamente rigorosas não torna as peças melhores; torna-as mais caras.

Como Especificar os Requisitos de Precisão

Comunicar eficazmente os requisitos de tolerância evita mal-entendidos que levam à rejeição de peças ou a orçamentos superestimados. Ao preparar sua documentação de solicitação de cotação (RFQ), a clareza torna-se seu maior ativo.

A relação entre os requisitos de tolerância e o custo segue um padrão previsível: reduzir as tolerâncias além dos níveis padrão exige controles de processo adicionais, inspeções mais frequentes, velocidades de produção mais lentas e materiais premium para ferramentas. Cada etapa eleva os custos. As operações de estampagem em alta velocidade tornam-se menos viáveis à medida que os requisitos de tolerância aumentam, pois velocidade e precisão extrema raramente coexistem de forma econômica.

Siga estas melhores práticas de especificação para comunicar-se eficazmente com fabricantes de matrizes de estampagem:

- Identifique as dimensões realmente críticas: Nem todas as dimensões da sua peça exigem tolerâncias rigorosas. As superfícies funcionais que se acoplam a outros componentes necessitam de precisão. Áreas não críticas podem aceitar tolerâncias padrão, reduzindo assim o custo total.

- Utilize GD&T quando apropriado: A Dimensionamento e Toleranciamento Geométricos fornecem uma linguagem precisa para comunicar requisitos complexos. As tolerâncias de posição, as indicações de planicidade e as especificações de perfil eliminam ambiguidades.

- Especifique claramente os referenciais: As medições exigem pontos de referência. Defina quais superfícies estabelecem sua estrutura de referenciais, para que os fabricantes saibam como fixar as peças durante a inspeção.

- Inclua as especificações dos materiais: As capacidades de tolerância variam conforme o material. Especifique exatamente a liga e o tratamento térmico exigidos, para que os fabricantes possam cotar a precisão alcançável.

- Indique o volume de produção: Uma tolerância facilmente mantida em 10.000 peças pode revelar-se desafiadora em um lote de 10 milhões. As expectativas quanto ao volume ajudam os fabricantes a avaliar os requisitos de capacidade do processo.

- Diferencie dimensões críticas de dimensões de referência: Assinale explicitamente as dimensões verdadeiramente críticas. As dimensões de referência orientam a fabricação, mas não exigem inspeção formal.

Fatores ambientais também influenciam os resultados de precisão. As flutuações de temperatura causam expansão e contração dos materiais, afetando as medições. A umidade impacta o desempenho da lubrificação e pode contribuir para a corrosão durante o processamento. Fabricantes que mantêm ambientes controlados demonstram compromisso com resultados consistentes — um fator que vale a pena considerar ao avaliar potenciais fornecedores.

Compreender esses fundamentos de tolerância posiciona você para manter conversas produtivas com qualquer fabricante de matrizes de estampagem. Você saberá identificar quando as tolerâncias cotadas estão alinhadas às suas necessidades reais e quando poderá estar pagando por uma precisão de que não precisa. Mais importante ainda, você saberá quais são as perguntas certas a fazer quando as especificações e os preços não parecerem corresponder adequadamente.

As capacidades de tolerância representam apenas uma dimensão da qualificação do fabricante. Igualmente importantes são as certificações específicas do setor e os padrões de qualidade que validam a capacidade do fornecedor de atender aos requisitos exclusivos do seu segmento.

Aplicações Específicas do Setor e Requisitos de Certificação

Nem todos os fabricantes de matrizes para estampagem operam no mesmo nível — e as certificações do setor revelam essa realidade mais rapidamente do que qualquer proposta comercial. Quando suas matrizes para estampagem automotiva precisam atender às especificações dos fabricantes originais de equipamentos (OEM), quando seus componentes médicos entram em contato com tecidos humanos ou quando suas peças aeroespaciais devem suportar condições extremas, o ‘caldo alfabético’ de certificações passa subitamente a ter enorme importância. Mas quais certificações indicam efetivamente competência, e quais são meramente expectativas básicas?

Diferentes setores impõem requisitos distintos aos fabricantes de matrizes, e compreender essas diferenças ajuda você a identificar fornecedores realmente qualificados para sua aplicação específica. Vamos analisar o que cada grande setor exige e como avaliar se um fabricante é capaz, de fato, de entregar.

Requisitos para Matrizes Automotivas e Padrões de Fabricantes de Equipamento Original (OEM)

O setor automotivo gera maior demanda por matrizes de estampagem do que qualquer outro setor, e seus requisitos refletem décadas de aperfeiçoamento da cadeia de suprimentos. Quando você precisa de capacidades personalizadas de estampagem de metais para aplicações automotivas, o cenário de certificações concentra-se em um padrão crítico: IATF 16949 .

A norma IATF 16949 baseia-se na fundação da ISO 9001, mas acrescenta requisitos específicos para o setor automotivo, distinguindo fornecedores capazes daqueles que não o são. Essa certificação exige o planejamento avançado da qualidade do produto (APQP), os processos de aprovação de peças produzidas (PPAP) e protocolos de controle estatístico de processos, exigidos pelos fabricantes de equipamento original (OEM) de todos os níveis de sua cadeia de suprimentos.

O que isso significa na prática para seus projetos de matrizes para estampagem automotiva?

- Capacidade do processo documentada: Os fabricantes devem demonstrar que seus processos conseguem atingir consistentemente as tolerâncias especificadas — não apenas alcançá-las ocasionalmente.

- Foco em ações preventivas: Em vez de reagir a defeitos, a norma IATF 16949 exige a identificação proativa e a eliminação de modos potenciais de falha.

- Sistemas de rastreabilidade: Cada componente, lote de material e parâmetro de processo deve ser rastreável ao longo de todo o fluxo de trabalho de estampagem progressiva de componentes automotivos.

- Métricas de melhoria contínua: Os fabricantes de equipamentos originais (OEMs) esperam melhorias mensuráveis, ano após ano, no desempenho de qualidade, entrega e custos.

Estampagens metálicas progressivas de precisão para aplicações automotivas exigem mais do que uma simples capacidade de usinagem. Os fabricantes originais (OEMs) modernos esperam que seus fornecedores utilizem simulações por CAE no projeto de matrizes, prevendo o fluxo de material, a compensação de retorno elástico (spring-back) e possíveis problemas de conformação ainda antes de qualquer corte em aço. Essa abordagem orientada por simulação reduz drasticamente o número de iterações de ajuste (tryout) e acelera o tempo até a produção.

Fabricantes que investem nessas capacidades avançadas de engenharia alcançam consistentemente taxas mais elevadas de aprovação na primeira tentativa — algumas atingindo 93% ou mais — o que se traduz diretamente em lançamentos de programas mais rápidos e custos de desenvolvimento reduzidos. Para uma visão abrangente das soluções para matrizes de estampagem automotiva que combinam certificação IATF 16949 com capacidades avançadas de simulação, explore os recursos especializados de estampagem automotiva disponíveis junto a fabricantes qualificados.

Exigências de Precisão Médica e Aeroespacial

Se os requisitos automotivos parecem rigorosos, as aplicações médicas e aeroespaciais elevam ainda mais o nível. A segurança do paciente e o desempenho crítico para o voo não deixam margem alguma para compromissos.

Fabricação de Dispositivos Médicos (ISO 13485)

A conformidade regulatória de dispositivos médicos exige que os fabricantes implementem sistemas de qualidade especificamente concebidos para aplicações na área da saúde. De acordo com orientações setoriais da NSF , a ISO 13485 enfatiza a conformidade regulatória e a gestão de riscos para garantir a segurança e a eficácia dos dispositivos médicos.

Principais diferenças em comparação com certificações gerais de fabricação incluem:

- Integração da gestão de riscos: A ISO 13485 exige avaliação de riscos em todos os processos do sistema de qualidade, com ações preventivas como entradas obrigatórias nas revisões da alta direção.

- Rastreabilidade aprimorada: Componentes de dispositivos implantáveis exigem sistemas de rastreabilidade muito mais abrangentes do que os requisitos padrão de fabricação.

- Protocolos de saúde do pessoal: Medidas de controle de contaminação e procedimentos de higiene pessoal tornam-se obrigatórios.

- Vigilância pós-comercialização: Sistemas para coleta de dados de campo, investigação de reclamações e notificação de eventos adversos às autoridades regulatórias.

Os fabricantes de matrizes de estampagem que atendem empresas de dispositivos médicos devem compreender que os requisitos de documentação são mais prescritivos do que em outros setores. Os Arquivos de Histórico de Projeto, os Registros Mestres de Dispositivo e os Registros de Histórico de Dispositivo constituem um rastro documental abrangente que os órgãos reguladores esperam examinar.

Aplicações Aeroespaciais (AS9100)

A certificação aeroespacial conforme a norma AS9100 atende às exigências específicas de componentes críticos para o voo. Esta norma incorpora os requisitos da ISO 9001, acrescentando controles específicos do setor aeroespacial para:

- Gestão de configuração: Controle rigoroso das alterações de projeto e de sua documentação.

- Inspeção do Primeiro Artigo: Verificação abrangente de que os processos produtivos são capazes de produzir, de forma consistente, peças conformes.

- Controles de processos especiais: Supervisão aprimorada do tratamento térmico, acabamento superficial e outras operações críticas.

- Prevenção de peças falsificadas: Sistemas para impedir que materiais não aprovados entrem na cadeia de suprimentos.

As estampagens de precisão ITD para aeroespacial frequentemente exigem materiais como ligas de titânio e graus especializados de alumínio, que demandam conhecimento especializado além da estampagem convencional de aço. Os fabricantes devem demonstrar protocolos de manuseio de materiais, sistemas de rastreabilidade e capacidades de ensaio específicos para esses materiais exigentes.

Requisitos de Certificação por Setor

Ao avaliar fabricantes de matrizes de estampagem, utilize este quadro para identificar as expectativas mínimas de certificação:

-

Cadeia de suprimentos de OEMs automotivos:

- IATF 16949 (obrigatória para fornecedores diretos de OEMs)

- ISO 9001 (mínimo para fornecedores de níveis inferiores)

- Requisitos específicos dos clientes (Ford Q1, GM BIQS, etc.)

-

Componentes para dispositivos médicos:

- ISO 13485 (essencial para acesso ao mercado)

- Conformidade com a FDA 21 CFR Parte 820 (para o mercado norte-americano)

- Capacidades de sala limpa (para determinadas classes de dispositivos)

-

Aeroespacial e Defesa:

- AS9100 (requisito padrão)

- Acreditação Nadcap (para processos especiais)

- Conformidade com a ITAR (para aplicações de defesa)

-

Eletrônica e Industrial Geral:

- ISO 9001 (expectativa básica)

- Os requisitos específicos da indústria variam conforme o cliente

- Conformidade com RoHS/REACH para os mercados aplicáveis

As certificações fornecem uma qualificação básica, mas não garantem desempenho. Como observam especialistas na cadeia de suprimentos, as certificações de padrões de qualidade, como as concedidas pela ISO, representam uma das maneiras mais simples de identificar a garantia de qualidade — contudo, a entrega no prazo, equipes experientes e capacidades de atendimento ao cliente são igualmente importantes.

Ao solicitar orçamentos, pergunte aos fornecedores potenciais não apenas sobre suas certificações, mas também sobre sua experiência real no seu setor específico. Um fabricante com certificação ISO 13485 há cinco anos e dezenas de clientes de dispositivos médicos oferece uma garantia distinta daquela oferecida por um fabricante recém-certificado, com histórico mínimo em projetos médicos.

Compreender os requisitos de certificação ajuda você a filtrar rapidamente fornecedores qualificados. No entanto, as certificações não aparecem nas faturas — os fatores de custo é que aparecem. Vamos analisar quais são, de fato, os fatores que influenciam o preço das matrizes de estampagem e como avaliar orçamentos de forma inteligente.

Fatores de Custo e Como Avaliar Orçamentos de Fabricantes

Eis a verdade incômoda que a maioria dos fabricantes de matrizes de estampagem evita discutir abertamente: aquela cotação de USD 50.000,00 sobre sua mesa pode ser uma pechinha — ou pode ser um assalto à mão armada. O problema? Sem compreender o que realmente impulsiona os custos das matrizes de estampagem, você não consegue distinguir uma situação da outra. Duas cotações para ferramentais aparentemente idênticas podem variar em até 50% ou mais — e ambos os fornecedores podem estar precificando de forma justa, com base em suas respectivas abordagens.

A economia das matrizes de estampagem funciona de maneira diferente da maioria dos bens manufaturados. Seu investimento inicial em ferramental representa apenas uma peça de um quadro financeiro muito maior, que se desdobra ao longo de anos de produção. Vamos retirar o véu do que realmente determina os preços e como avaliar cotações como um especialista do setor.

Principais Fatores que Influenciam os Custos na Fabricação de Matrizes

Quando fabricantes de matrizes de estampagem calculam sua cotação, eles avaliam múltiplos fatores que interagem de maneira complexa. Compreender esses fatores ajuda você a identificar em que ponto do espectro de custos seu projeto se encontra — e onde você pode ter margem para otimizá-lo.

Complexidade e Intricácia do Projeto

A geometria da peça impacta os custos das ferramentas de estampagem mais do que qualquer outro fator. Operações simples de corte exigem matrizes diretas, enquanto peças com múltiplas dobras, conformações e detalhes precisos exigem matrizes progressivas com diversas estações. De acordo com análise de custos do setor , cada recurso adicional — furos, ranhuras, detalhes em relevo ou abas conformadas — acrescenta complexidade ao projeto da matriz, acelera o desgaste da ferramenta e aumenta os custos de manutenção.

Considere como a complexidade se multiplica ao longo do seu projeto:

- Número de operações: Cada etapa de conformação, perfuração ou dobramento exige estações de matriz dedicadas, aumentando o tamanho da ferramenta e as horas de engenharia.

- Dificuldade geométrica: Curvas complexas, cantos internos acentuados e estampagens profundas exigem usinagem mais sofisticada e períodos mais longos de ajuste.

- Acúmulo de tolerâncias: Peças com múltiplas dimensões críticas em relação umas às outras demandam engenharia de precisão que peças simples não requerem.

Tamanho Físico e Requisitos da Prensa

Matrizes maiores exigem mais matéria-prima, tempos de usinagem mais longos e prensas maiores — todos fatores que elevam os custos. Uma matriz de estampagem para um pequeno conector elétrico pode caber na palma da sua mão, enquanto matrizes para painéis de carroceria automotiva podem pesar várias toneladas. Além dos custos com materiais, ferramentas de grande porte limitam quais fabricantes sequer conseguem elaborar uma proposta para o seu projeto, reduzindo potencialmente a pressão competitiva.

Impacto da Seleção de Material

Como explorado em nossa discussão anterior sobre aços-ferramenta, os materiais dos componentes das matrizes afetam significativamente o preço. Aços-ferramenta padrão custam menos do que as grades premium, e as pastilhas de metal duro para áreas sujeitas a alto desgaste acrescentam um custo substancial. Mas aqui está a troca que muitos compradores ignoram: materiais mais baratos geralmente significam manutenção mais frequente e substituição mais precoce da matriz, podendo acabar custando mais ao longo da vida útil de sua produção.

Requisitos de Tolerância

Lembra-se de nossa discussão sobre precisão? Essas especificações de tolerância impactam diretamente seu orçamento. As ferramentas para estampagem de metais capazes de manter uma tolerância de ±0,001" exigem usinagem mais precisa, etapas adicionais de inspeção e componentes premium, comparadas às capacidades padrão de ±0,005". Antes de especificar tolerâncias rigorosas, pergunte-se: minha aplicação realmente exige essa precisão?

Expectativas de volume de produção

É aqui que a economia da estampagem se torna genuinamente interessante. Maiores volumes esperados justificam a construção de matrizes mais robustas — e mais caras. Uma matriz destinada à fabricação de 100.000 peças por ano exige uma engenharia diferente daquela projetada para produzir 10 milhões de peças. Os fornecedores levam em conta a vida útil esperada da ferramenta nas suas escolhas de materiais, nos planos de manutenção e na abordagem geral de projeto.

Pressão sobre o Prazo de Entrega

Prazos-padrão de 8 a 12 semanas permitem que os fabricantes planejem com eficiência e evitem custos adicionais. Pedidos urgentes? Espere sobretaxas de 15 a 25% para acelerações moderadas, chegando a 50% ou mais em situações verdadeiramente emergenciais. Planejar com antecedência economiza dinheiro, literalmente.

Avaliação de Cotações de Vários Fabricantes

Você reuniu três cotações para o seu projeto de matriz de estampagem. Os preços variam entre USD 35.000 e USD 65.000. Como interpretar essa faixa de valores? Comece reconhecendo que você não está comparando coisas equivalentes, a menos que investigue mais profundamente.

Eis o que deve ser analisado ao avaliar as cotações:

- Especificações da ferramenta: Quais são as classes de aço-ferramenta especificadas? Os componentes sujeitos a desgaste são substituíveis? O carboneto está incluído onde apropriado?

- Vida útil esperada da ferramenta: Quantas peças esta matriz deve produzir antes da manutenção principal? Matrizes de alta qualidade podem superar 1.000.000 de ciclos antes de uma reconstrução significativa.

- Serviços incluídos: A cotação abrange a fase de ensaio (tryout), a inspeção da primeira peça e as peças amostra? Esses itens podem acrescentar custos substanciais se não estiverem incluídos.

- Condições de Garantia: Quais defeitos ou problemas de desempenho o fabricante garante?

- Disposições relativas à manutenção: Componentes sobressalentes sujeitos a desgaste estão incluídos? Qual é o cronograma previsto para manutenção?

- Custos Escondidos: O frete, a embalagem, as alterações de engenharia e o suporte à produção estão incluídos ou são cobrados à parte?

A relação entre o custo inicial da matriz e a economia por peça a longo prazo merece atenção especial. Uma matriz que custa 50.000 dólares e produz peças a 0,50 dólar cada pode gerar um valor total superior ao de uma matriz de 35.000 dólares que produz peças a 0,60 dólar cada — especialmente em volumes elevados. Faça os cálculos com base na sua quantidade prevista de produção antes de se concentrar exclusivamente no preço da ferramenta.

Perguntas a Fazer a Todos os Fornecedores

Prepare-se com estas perguntas ao analisar orçamentos de fabricantes de matrizes para estampagem:

- Quais são as classes de aço-ferramenta especificadas para punções e componentes da matriz?

- Quantos ciclos esta matriz deve suportar antes de exigir manutenção significativa?

- Qual é sua taxa de aprovação na primeira tentativa para matrizes de complexidade semelhante?

- Os custos de ensaio e as peças amostra estão incluídos neste orçamento?

- Que suporte de engenharia você oferece durante a rampa de produção?

- Como você lida com alterações de projeto após o início da construção da ferramenta?

- Quais componentes de reposição você recomenda manter em estoque?

Atente-se a sinais de alerta: preços extremamente baixos podem indicar requisitos mal compreendidos, investimento inadequado em ferramentas ou falta de experiência com sua aplicação. Como observam especialistas do setor, tentar reduzir custos em ferramentas e projeto de matrizes normalmente resulta em contraprodução, gerando problemas na produção, questões de qualidade e falha prematura das ferramentas.

O ponto ideal para o investimento em fabricação de matrizes equilibra o custo inicial com a eficiência produtiva, os requisitos de manutenção e a vida útil esperada da ferramenta. Quando você compreende o quadro completo dos custos, pode tomar decisões que otimizem o valor total, em vez de simplesmente buscar a cotação mais baixa.

Com os fundamentos de custo estabelecidos, você está pronto para aplicar esse conhecimento de forma prática — começando por como se preparar para uma colaboração bem-sucedida com o fabricante escolhido.

Trabalhando com Fabricantes de Matrizes para Estampagem com Sucesso

Você já avaliou orçamentos, compreendeu os fatores que influenciam os custos e identificou fabricantes qualificados de matrizes progressivas para o seu projeto. Agora chega a fase que distingue lançamentos bem-sucedidos de atrasos frustrantes: trabalhar efetivamente com o fornecedor escolhido. A qualidade da sua colaboração impacta diretamente o desempenho das ferramentas, o cumprimento dos prazos e, em última instância, o sucesso da sua produção.

Considere seu relacionamento com um fabricante de matrizes de estampagem como uma parceria, e não como uma mera transação. Os projetos mais bem-sucedidos envolvem participação precoce da engenharia, documentação clara e comunicação constante ao longo de todo o desenvolvimento. Vamos explorar exatamente o que você precisa preparar e como colaborar de forma eficaz, desde o primeiro contato até a aprovação para produção.

Preparando seu Pacote de Solicitação de Cotação (RFQ)

Antes de entrar em contato com qualquer fornecedor de matrizes progressivas e estampagem, invista tempo na elaboração de um pacote completo de solicitação de cotação (RFQ). RFQs incompletos resultam em cotações imprecisas, mal-entendidos quanto ao escopo e atrasos no projeto, frustrando todos os envolvidos.

Siga esta lista de verificação para preparar um pacote de RFQ completo:

- Arquivos CAD finalizados: Forneça modelos 3D em formatos universalmente aceitos (STEP, IGES ou arquivos nativos CAD). Inclua o nível de revisão atual e confirme que este representa a geometria liberada ou quase final.

- Desenhos 2D detalhados com GD&T: Os desenhos devem indicar claramente as dimensões críticas, tolerâncias, estruturas de referência (datums) e requisitos de acabamento superficial. Conforme especificado pelas principais normas de ferramentaria de OEMs, os fornecedores devem obter dados liberados com GD&T adequado antes do projeto e da fabricação das ferramentas.

- Especificações dos materiais: Especifique exatamente a liga, o tratamento térmico (temper), a espessura e quaisquer requisitos de revestimento. As propriedades do material impactam significativamente o projeto da matriz e as tolerâncias alcançáveis.

- Projeções de volume anual: Compartilhe expectativas realistas de volume ao longo da duração do programa. Estampagens de alto volume justificam investimentos em ferramentais diferentes dos aplicados em estampagens de baixo volume.

- Preço-alvo: Se você tiver restrições orçamentárias, comunique-as desde o início. Isso ajuda os fornecedores a sugerir modificações de projeto ou abordagens alternativas compatíveis com sua realidade econômica.

- Requisitos de cronograma: Especifique suas datas-alvo para conclusão da ferramental, entrega das primeiras amostras e início da produção. Indique quaisquer prazos inflexíveis decorrentes de lançamentos de clientes ou janelas de mercado.

- Requisitos de qualidade e certificação: Identifique as normas aplicáveis (IATF 16949, ISO 13485, etc.) e quaisquer requisitos específicos dos clientes que devem ser atendidos.

- Operações Secundárias: Relacione quaisquer requisitos pós-estampagem — soldagem, galvanização, tratamento térmico — que possam influenciar decisões relativas ao projeto da matriz.

A ausência de mesmo um único desses elementos obriga os fornecedores a fazer suposições que talvez não correspondam às suas expectativas. A documentação completa permite cotações precisas e evita surpresas onerosas durante o desenvolvimento.

Práticas recomendadas de colaboração para projetos bem-sucedidos

Depois de selecionar sua ferramenta de estampagem e seu parceiro em matrizes, começa o trabalho real. A forma como vocês colaboram nas fases de projeto, fabricação e testes determina se sua ferramenta entra em operação sem problemas ou enfrenta dificuldades prolongadas durante a depuração.

Envolva a Engenharia Cedo

O maior erro cometido pelos compradores? Esperar até que os projetos estejam definitivamente fechados antes de envolver seu fabricante de matrizes. O envolvimento precoce da engenharia — já na fase de projeto do seu produto — revela oportunidades que desaparecem assim que a geometria é finalizada.

De acordo com práticas Recomendadas de Projeto para Fabricação entender como a chapa metálica responde às operações de conformação deve orientar suas decisões de projeto. Características como raios de dobra, posicionamento de furos em relação às dobras e considerações sobre a direção do grão afetam tanto a qualidade da peça quanto a complexidade da ferramenta.

Engenheiros experientes em ferramentaria de matriz progressiva conseguem identificar simplificações que reduzem o custo da ferramenta sem comprometer a funcionalidade da peça. Eles sinalizarão possíveis desafios de conformação, recomendarão recursos de alívio que evitam trincas e sugerirão ajustes de tolerância sempre que as especificações excederem os requisitos funcionais. Essa abordagem colaborativa — por vezes denominada engenharia simultânea — normalmente reduz tanto o custo da ferramenta quanto o tempo de desenvolvimento.

Fabricantes que oferecem capacidades de prototipagem rápida — alguns entregando peças amostra em até 5 dias — permitem a validação do projeto antes do compromisso com a ferramenta de produção. Essa abordagem iterativa identifica problemas precocemente, quando as correções custam centenas, e não milhares, de unidades monetárias.

Estabeleça Protocolos Claros de Comunicação

Defina como as informações fluem entre sua organização e o fornecedor de estampagem metálica progressiva:

- Designe contatos principais: Ambas as partes devem ter pontos de contato claros para questões técnicas, assuntos comerciais e atualizações de cronograma.

- Estabeleça a frequência dos relatórios de andamento: Atualizações semanais durante as fases ativas de construção mantêm os projetos no cronograma e identificam problemas antes que se transformem em crises.

- Documente todas as decisões: Confirmações por e-mail para acordos verbais evitam mal-entendidos. Alterações no escopo, cronograma ou especificações exigem reconhecimento por escrito.

- Participe das revisões de projeto: Os padrões de ferramental de OEM normalmente exigem a aprovação do fornecedor nas fases de 0% (layout da tira) e 50% (projeto da ferramenta). Trate essas revisões com seriedade — detectar problemas em CAD custa muito menos do que descobri-los em aço temperado.

Compreenda as Expectativas Realistas de Cronograma

Ferramentas progressivas complexas normalmente exigem de 12 a 16 semanas, desde o pedido até a ferramenta pronta para produção. Esse cronograma inclui projeto, aquisição de materiais, usinagem, tratamento térmico, montagem, ensaio e validação. Acelerar qualquer etapa introduz riscos que se acumulam nas fases subsequentes.

O que impulsiona a variação do cronograma?

- Complexidade da matriz: Mais estações significam mais componentes a serem projetados, usinados e ajustados.

- Disponibilidade de materiais: Aços especiais para ferramentas podem exigir prazos de aquisição estendidos.

- Iterações de Teste: As primeiras amostras raramente atingem a perfeição. Planeje de 2 a 3 ciclos de ensaio para otimizar os parâmetros de conformação e ajustar com precisão o cronograma.

- Processos de aprovação: Seus requisitos internos de PPAP e as submissões ao cliente acrescentam tempo além da conclusão física da ferramenta.

Equipes de engenharia que aproveitam serviços abrangentes de projeto de moldes e simulações por CAE reduzem sistematicamente os ciclos de desenvolvimento, identificando e resolvendo problemas antes do início dos ensaios. Essa abordagem orientada por simulação — combinada com especialização em ferramentas economicamente viáveis, adaptadas às normas dos fabricantes de equipamentos originais (OEM) — proporciona menor tempo até a produção e maiores taxas de aprovação na primeira tentativa. Para projetos que exigem cronogramas acelerados e qualidade rigorosa, explore a capacidade abrangente de projeto e fabricação disponível junto a fabricantes especializados em aplicações automotivas.

Planeje o suporte à produção

O seu relacionamento com os fabricantes de matrizes progressivas não deve terminar na entrega da ferramenta. Estabeleça expectativas quanto ao suporte contínuo:

- Formação: O fornecedor treinará os seus operadores de prensa sobre o manuseio e a configuração corretos da matriz?

- Peças de reposição: Quais componentes de desgaste devem ser mantidos em estoque no local para minimizar tempos de inatividade?

- Programas de manutenção preventiva: Quais intervalos e procedimentos garantirão o desempenho ideal das suas ferramentas?

- Suporte para alterações de engenharia: Como as modificações de projeto serão tratadas após o início da produção?

As melhores parcerias tratam as ferramentas como um ativo de longo prazo que exige atenção contínua, e não como uma compra pontual. Fornecedores que respaldam seu trabalho com garantias vitalícias e serviços ágeis demonstram confiança em sua capacidade técnica — e compromisso com o seu sucesso produtivo.

Equipado com essas estratégias de preparação e práticas de colaboração, você está bem posicionado para trabalhar de forma eficaz com qualquer fabricante qualificado de matrizes de estampagem. O conhecimento adquirido por meio deste guia — desde os tipos e materiais das matrizes até as tolerâncias, certificações e fatores de custo — transforma-o de um comprador passivo em um parceiro informado, capaz de conduzir com sucesso projetos de ferramentais, desde a concepção até a produção.

Perguntas Frequentes sobre Fabricantes de Matrizes de Estampagem

1. O que é uma matriz na indústria de manufatura e como ela funciona?

Uma matriz de estampagem é uma ferramenta projetada com precisão que transforma chapas planas de metal em componentes tridimensionais mediante a aplicação controlada de força. Ela é composta por dois elementos principais: um punção e uma cavidade da matriz. Quando uma prensa força o punção contra a chapa metálica posicionada sobre a cavidade da matriz, o material assume exatamente a forma projetada na ferramenta. Essas ferramentas permitem que os fabricantes produzam componentes de alta precisão em grande volume, com notável consistência, e com tolerâncias frequentemente medidas em milésimos de polegada.

2. Quais são os diferentes tipos de matrizes de estampagem e quando cada um deve ser utilizado?

Os quatro principais tipos de matrizes incluem matrizes progressivas para produção em grande volume (100.000+ peças), operando a 300–1.500+ peças por minuto; matrizes compostas para peças planas de volume médio a alto, exigindo operações simultâneas; matrizes de transferência para geometrias complexas e estampagens profundas, nas quais as chapas se deslocam entre estações; e matrizes de simples impacto para prototipagem e produções de baixo volume. A seleção depende do volume de produção, da complexidade da peça, dos requisitos de tolerância e das restrições orçamentárias.

3. Quanto custam as matrizes de estampagem e quais fatores afetam o preço?

Os custos das matrizes de estampagem variam significativamente conforme a complexidade, o tamanho, a seleção de materiais, os requisitos de tolerância, as expectativas de volume de produção e o prazo de entrega. Os principais fatores que influenciam os custos incluem o número de operações de conformação, a dificuldade geométrica, as classes de aço para ferramentas especificadas e a vida útil esperada da matriz. Orçamentos para projetos semelhantes podem variar em 50% ou mais entre fabricantes, devido a diferentes escolhas de materiais e abordagens de engenharia. Compare sempre as especificações das ferramentas, os termos de garantia e os serviços incluídos, em vez de focar exclusivamente no preço inicial.

4. Quais certificações os fabricantes de matrizes de estampagem devem possuir?

As certificações exigidas dependem do seu setor. Fornecedores de OEMs automotivos precisam da certificação IATF 16949, que exige o planejamento avançado da qualidade de produtos e o controle estatístico de processos. A fabricação de dispositivos médicos exige a norma ISO 13485, com rastreabilidade aprimorada e gestão de riscos. Aplicações aeroespaciais exigem a certificação AS9100, com gestão rigorosa de configuração e inspeção de primeiro artigo. Aplicações industriais gerais normalmente exigem a ISO 9001 como base. Fabricantes avançados também utilizam capacidades de simulação CAE para alcançar taxas mais elevadas de aprovação na primeira tentativa.

5. O que devo incluir na minha solicitação de cotação (RFQ) ao entrar em contato com fabricantes de matrizes de estampagem?

Um pacote completo de solicitação de cotação (RFQ) deve incluir arquivos CAD finalizados em formatos universais, desenhos 2D detalhados com especificações de GD&T, especificações exatas de materiais, incluindo liga e tratamento térmico, projeções de volume anual, preços-alvo e requisitos de cronograma, certificações de qualidade aplicáveis e quaisquer requisitos de operações secundárias. A documentação completa permite cotações precisas e evita surpresas onerosas durante o desenvolvimento. Envolver a engenharia precocemente na fase de projeto do seu produto pode reduzir tanto os custos de ferramental quanto o tempo de desenvolvimento.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —