Matrizes para Prensa de Metais Decodificadas: Do Aço Bruto a Peças de Precisão

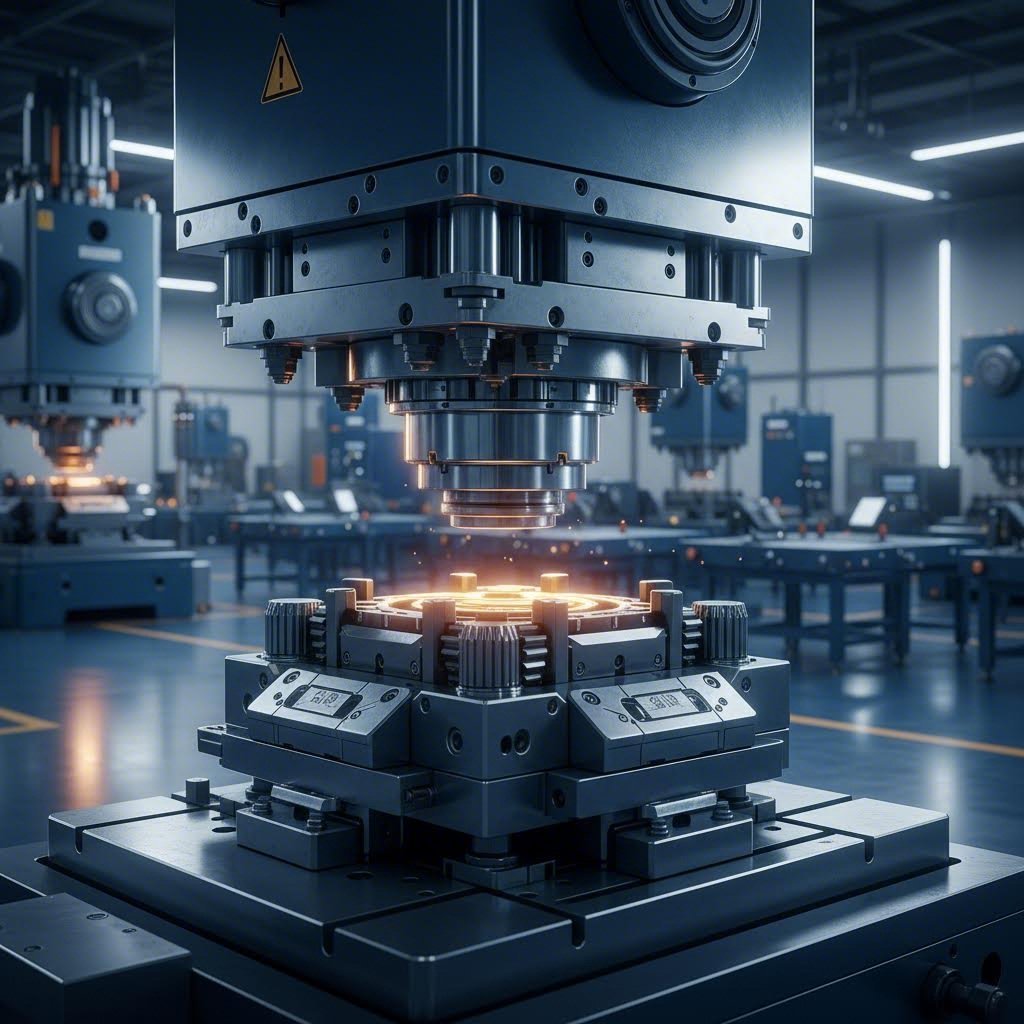

O Que São Matrizes para Prensas Metálicas e Como Funcionam

Você já se perguntou como os fabricantes produzem milhares de peças metálicas idênticas com notável precisão? A resposta está nas matrizes para prensas metálicas — ferramentas especializadas que transformam chapas metálicas planas em tudo, desde componentes automotivos até invólucros eletrônicos.

Simplificando, matrizes para prensas metálicas são ferramentas projetadas com precisão, utilizadas em operações de estampagem para conformar, cortar ou moldar chapas metálicas em configurações específicas. Segundo especialistas do setor da O Fabricante , uma matriz de estampagem é "uma ferramenta especial, única e de alta precisão que corta e conforma chapas metálicas em um formato ou perfil desejado." Essas ferramentas variam drasticamente em tamanho — desde matrizes minúsculas que cabem na palma da mão, destinadas à microeletrônica, até estruturas gigantescas de 6 metros (20 pés) usadas em painéis de carrocerias automotivas.

Quando você está procurando uma matriz de qualidade à venda, compreender como essas ferramentas funcionam é essencial para fazer a escolha certa conforme suas necessidades de fabricação.

Os princípios básicos das operações com matrizes de prensa

Imagine colocar um cortador de biscoitos sobre massa e pressioná-lo para baixo. As matrizes de prensa funcionam com um princípio semelhante, mas com força e precisão muito maiores. A matriz opera em conjunto com uma máquina de prensa que fornece a força necessária — chegando, em alguns casos, a realizar até 1.500 golpes por minuto.

Eis o que ocorre em cada ciclo de prensagem: o êmbolo da prensa desce, levando os componentes superiores da matriz para baixo, sobre a chapa metálica posicionada na seção inferior da matriz. Essa ação corta o material, dobra-o em forma ou realiza ambas as operações simultaneamente. A estampagem é considerada uma operação de conformação a frio, ou seja, não há aplicação intencional de calor externo. Contudo, o atrito gerado durante o corte e a conformação produz calor suficiente para que as peças acabadas saiam frequentemente quentes das matrizes.

A força necessária depende da espessura do material, do tipo de operação e da complexidade da peça. As operações de corte submetem o metal ao seu ponto de falha, gerando condições características na borda que operadores experientes conseguem interpretar como uma assinatura.

Compreensão da Relação entre Punção e Matriz

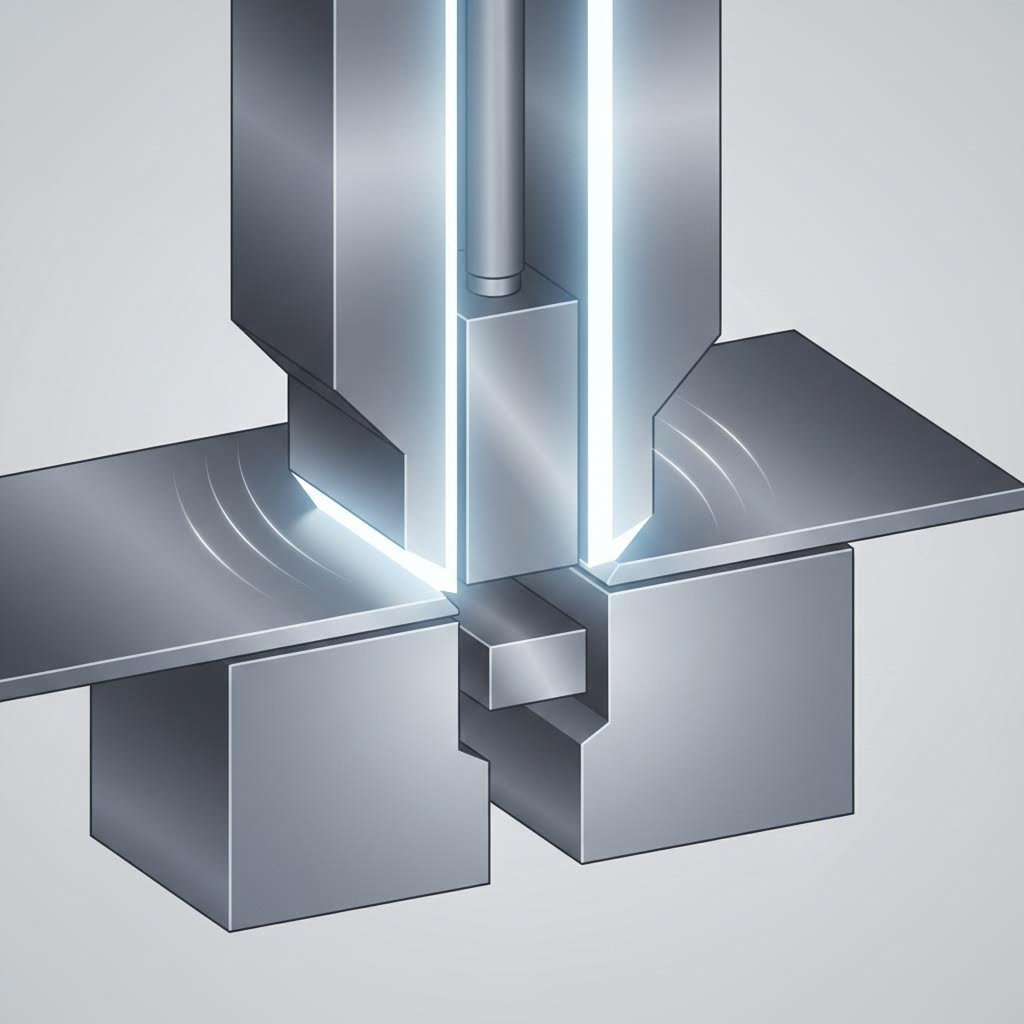

A relação entre a punção e a matriz é fundamental em toda operação de matriz em prensa. Pense nelas como duas metades de um quebra-cabeça de precisão que devem funcionar juntas perfeitamente.

A punção atua como o componente macho — uma ferramenta endurecida que pressiona para dentro ou através do material da peça. A matriz atua como o componente fêmea, fornecendo a cavidade ou a superfície oposta que conforma o metal quando a punção entra em contato. O pequeno espaço entre esses dois componentes, denominado folga de corte, é crítico. Essa folga é normalmente expressa como uma porcentagem da espessura do material, sendo cerca de 10 por cento o valor mais comum para operações de corte padrão.

Ao comprar uma matriz à venda, verifique sempre se as folgas entre o punção e a matriz correspondem às suas exigências específicas de material.

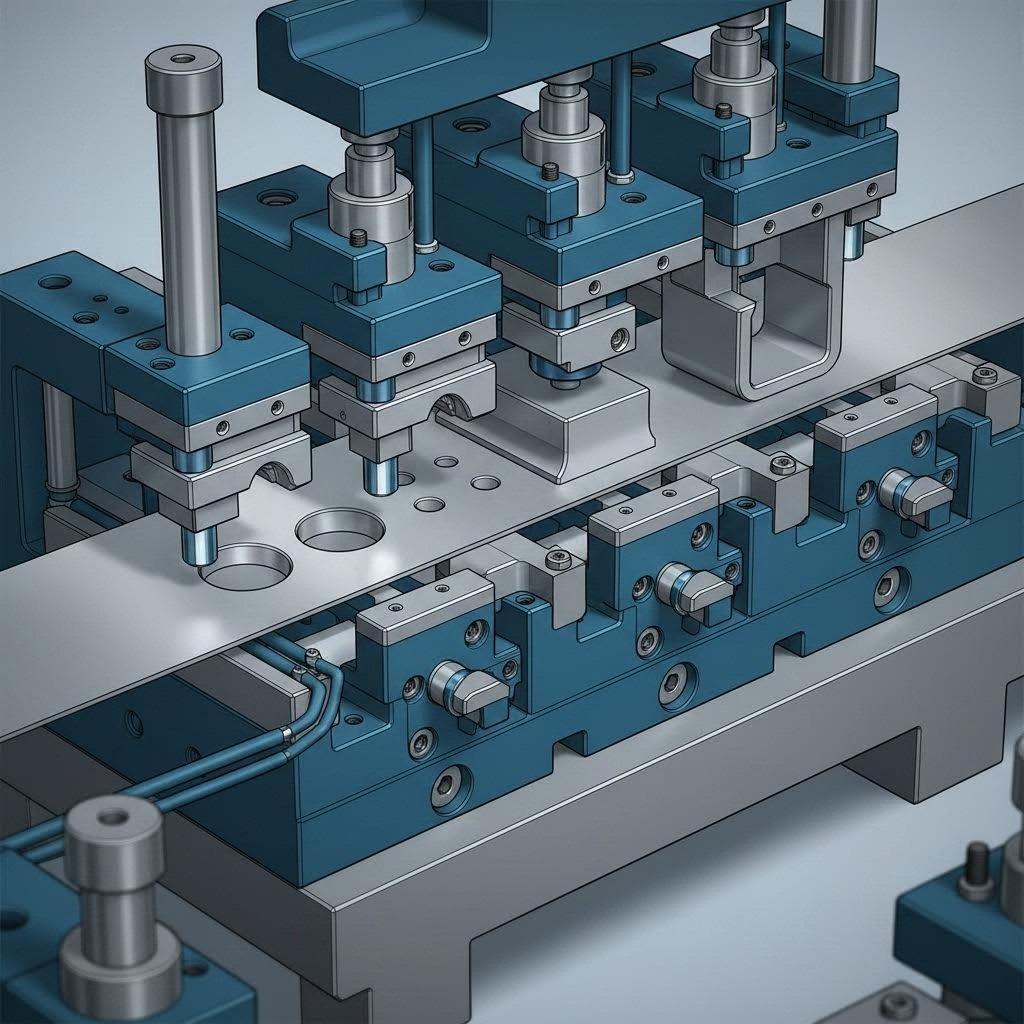

Toda matriz funcional para prensa depende de diversos componentes principais que operam em harmonia:

- Punção: A ferramenta de corte ou conformação masculina que aplica força à peça trabalhada

- Bloco de morte: O componente feminino que contém a cavidade ou a borda de corte que recebe o punção

- Sapatas da matriz: Placas de aço pesadas (superior e inferior) que servem como base para todos os demais componentes e mantêm o alinhamento crítico

- Placa desbobinadora: Mantém o material plano e o despega do punção após cada operação

- Pinos-guia: Hastes de precisão que garantem o alinhamento adequado entre as seções superior e inferior da matriz em cada golpe

As placas de matriz merecem atenção especial porque são as heroínas anônimas da qualidade consistente das peças. Essas robustas chapas de aço mantêm todos os componentes perfeitamente alinhados a cada golpe, garantindo que a relação entre punção e matriz permaneça constante ao longo de toda a produção. Sem placas de matriz devidamente mantidas, até mesmo a matriz de prensa melhor projetada produzirá resultados inconsistentes.

Compreender esses fundamentos fornece-lhe a base necessária para explorar os diversos tipos de matrizes de prensa e suas aplicações específicas — tema que abordaremos a seguir.

Tipos de Matrizes de Prensa para Metais e Suas Aplicações

Agora que você compreende como funcionam os sistemas de prensa com punção e matriz, provavelmente está se perguntando: quais são os tipos de matrizes existentes e qual deles atende às suas necessidades produtivas? A resposta depende da complexidade da peça, do volume de produção e dos requisitos de qualidade.

Os conjuntos de matrizes são classificados em várias categorias distintas, cada uma projetada para cenários específicos de fabricação seja você que produz milhões de fixadores idênticos ou pequenos lotes de componentes aeroespaciais complexos, há um tipo de matriz projetado especificamente para sua aplicação. Vamos analisar as principais categorias para que você possa identificar qual abordagem faz mais sentido para suas operações.

Matrizes Progressivas para Produção em Alto Volume

Imagine uma linha de produção em que a chapa metálica entra como uma tira contínua e sai como peças acabadas — tudo dentro de uma única matriz. Essa é a vantagem das matrizes progressivas.

As matrizes progressivas contêm múltiplas estações dispostas em sequência, cada uma realizando uma operação específica à medida que a tira metálica avança pela ferramenta. A cada golpe da prensa, a tira avança uma distância precisa chamada passo, e cada estação executa simultaneamente sua tarefa designada. A primeira estação pode perfurar furos-guia para alinhamento, a segunda cria recortes, a terceira realiza uma dobra e a estação final separa a peça acabada da tira.

Essa abordagem contínua de alimentação em tira proporciona uma eficiência excepcional para a produção em grande volume. A quantidade de peças por minuto pode atingir números impressionantes, pois cada golpe produz um componente concluído, ao mesmo tempo em que avança o trabalho simultaneamente por todas as demais estações. Suportes automotivos, conectores elétricos e componentes de eletrodomésticos são comumente fabricados com conjuntos de matrizes progressivas.

A contrapartida? As matrizes progressivas exigem um investimento inicial significativo em projeto e fabricação. Contudo, quando os volumes de produção justificam esse custo, poucos métodos igualam sua eficiência. Matrizes de prensa de moedas, utilizadas na fabricação de moeda, frequentemente empregam princípios progressivos semelhantes para alcançar a saída consistente e em grande volume exigida pelas operações de cunhagem.

Matrizes de Transferência para Geometrias Complexas de Peças

O que acontece quando sua peça é demasiado complexa para estampagem progressiva ou quando a tira de material se tornaria difícil de manusear? As matrizes de transferência oferecem uma solução elegante.

Diferentemente das operações progressivas, nas quais as peças permanecem presas a uma tira portadora, as matrizes de transferência trabalham com blanks separados. Dedos mecânicos ou sistemas de automação movem fisicamente cada peça de estação para estação. Essa abordagem permite estampagens mais profundas, operações de conformação mais complexas e peças que, de outra forma, seriam impossíveis de produzir enquanto ainda conectadas à tira de material.

Os sistemas de transferência destacam-se na produção de peças maiores, como painéis de carroceria automotiva ou componentes que exigem extensas operações de conformação. A capacidade de manipular livremente as peças entre as estações abre possibilidades que as matrizes progressivas simplesmente não conseguem alcançar.

Matrizes Compostas versus Matrizes Combinadas — Explicação

Parece complexo? Não precisa ser. A distinção entre matrizes compostas e combinadas é, na verdade, bastante direta assim que você compreende seus princípios fundamentais.

As matrizes compostas realizam múltiplas operações de corte em um único golpe de prensa. Imagine uma matriz que perfura simultaneamente orifícios internos enquanto recorta o perímetro externo — tudo em um único movimento. O punção atua como matriz em uma operação, enquanto a matriz atua como punção em outra. Esse arranjo inteligente produz peças extremamente planas com excelente qualidade de bordas, tornando as matrizes compostas ideais para arruelas, juntas e componentes semelhantes que exigem tolerâncias rigorosas de planicidade.

As matrizes combinadas, por sua vez, realizam simultaneamente operações de corte e conformação. Em um único golpe, pode-se, por exemplo, recortar a forma externa ao mesmo tempo em que se dobra, estampa ou repuxa características na peça trabalhada. Essa versatilidade reduz o número de conjuntos de matrizes necessários e otimiza a produção de peças de complexidade moderada.

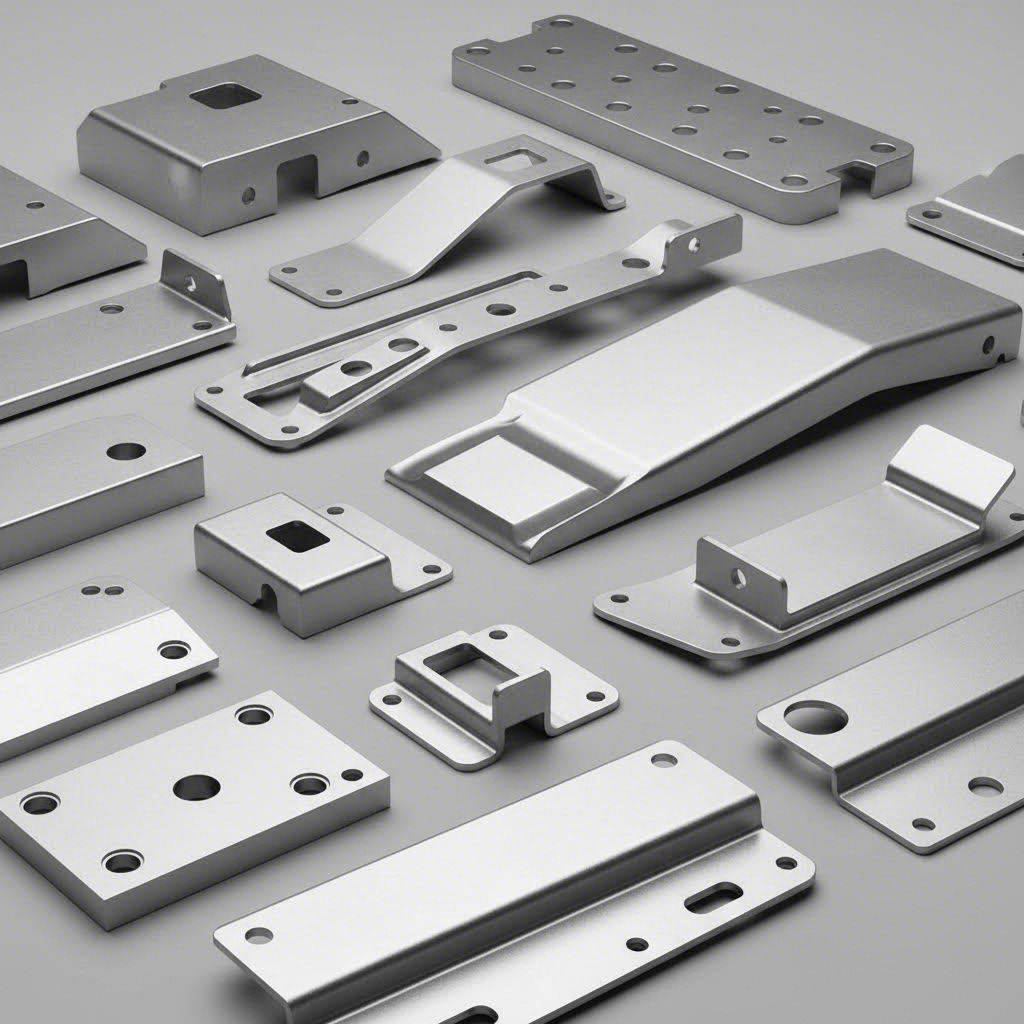

Matrizes de conformação especificamente projetadas para operações de dobramento e conformação transformam chapas planas em componentes tridimensionais. Desde dobras em V simples até abas complexas, essas matrizes de corte em prensa criam as características geométricas que conferem funcionalidade às peças estampadas. De forma semelhante, uma matriz de forjamento utilizada em operações de conformação a quente aplica esses mesmos princípios em temperaturas elevadas, destinadas a materiais que exigem processamento térmico.

Matrizes de recorte concentram-se exclusivamente no corte de formas planas a partir de chapas, enquanto matrizes de perfuração criam furos e aberturas internas. Ambas dependem de folgas precisas entre o punção e a matriz para produzir bordas limpas e dimensões consistentes.

| Tipo de dado | Método de Operação | Melhor Aplicação | Adequação ao Volume de Produção |

|---|---|---|---|

| Matrizes progressivas | Alimentação contínua de tira através de múltiplas estações | Peças pequenas a médias com múltiplas características | Alto volume (100.000+ peças) |

| Transferência de matrizes | Chapas individuais movidas entre estações | Peças grandes ou profundamente conformadas | Médio a alto volume |

| Compound dies | Múltiplas operações de corte em um único golpe | Peças planas que exigem excelente qualidade de borda | Médio a alto volume |

| Matrizes Combinadas | Corte e conformação em um único golpe | Peças moderadamente complexas com operações mistas | Baixo a médio volume |

| Matrizes de Corte | Corte de formas no perímetro externo | Chapas planas para operações secundárias | Todos os níveis de volume |

| Matrizes de conformação | Dobramento, estampagem ou conformação do material | Características tridimensionais das peças | Todos os níveis de volume |

| Matrizes de furação | Criação de furos internos e recortes | Peças que exigem padrões precisos de furação | Todos os níveis de volume |

Escolher o tipo certo de matriz envolve equilibrar a complexidade da peça, os requisitos de produção e as restrições orçamentárias. Contudo, a seleção da matriz não termina na escolha de uma categoria — os materiais utilizados na fabricação da sua ferramenta desempenham um papel igualmente crítico na determinação do desempenho e da durabilidade.

Materiais para Matrizes e Critérios de Seleção

Você já selecionou o tipo certo de matriz para sua aplicação — mas de que material essa matriz deve, efetivamente, ser fabricada? Essa pergunta muitas vezes distingue ferramentas capazes de suportar milhões de ciclos daquelas que falham prematuramente. O processo de seleção do material envolve equilibrar dureza, resistência ao desgaste e tenacidade, levando em consideração as suas demandas específicas de produção.

Imagine os materiais para matrizes como existindo em um espectro. Em uma extremidade, você encontrará aços mais macios e resistentes, que resistem ao lascamento, mas desgastam-se mais rapidamente. Na outra extremidade, estão materiais extremamente duros, como carboneto, que oferecem excelente resistência ao desgaste, mas podem ser frágeis sob impacto. A escolha da posição adequada nesse espectro determina tanto o desempenho da sua matriz quanto o custo total de propriedade.

Classes de Aços-Ferramenta para Construção de Matrizes

Ao construir uma matriz para aplicações em prensas, os aços-ferramenta continuam sendo os materiais principais utilizados pela maioria dos fabricantes . Essas ligas especializadas oferecem um excelente equilíbrio de propriedades a um custo razoável. Veja o que você precisa saber sobre as classes mais comuns:

- Aço-ferramenta D2: A escolha mais popular para matrizes de máquinas, o aço D2 oferece alta resistência ao desgaste com boa tenacidade. Seu teor de cromo de 11–13% proporciona resistência moderada à corrosão, enquanto sua dureza atinge 58–62 HRC. É ideal para operações de corte e perfuração em materiais de espessura até média.

- Aço-Ferramenta A2: Aço que endurece ao ar, proporcionando maior tenacidade do que o D2 com uma dureza ligeiramente inferior (57–62 HRC). A excelente estabilidade dimensional durante o tratamento térmico torna o A2 uma escolha preferida para geometrias complexas de matrizes, onde a distorção deve ser minimizada.

- Aço-Ferramenta O1: Uma classe de aço que endurece em óleo, oferecendo boa usinabilidade e dureza adequada (57–61 HRC) para aplicações de menor volume. O O1 tem custo inferior ao do D2 ou do A2, tornando-o econômico para ferramentais de protótipos ou pequenas séries de produção.

- Aço-ferramenta S7: Aço resistente a choques, projetado para aplicações sujeitas a impacto. Quando sua matriz para operações de prensagem envolve corte pesado ou materiais propensos a gerar cargas de choque, a superior tenacidade do S7 evita falhas catastróficas.

- Aço Rápido M2: Ao processar materiais abrasivos ou operar em velocidades elevadas, o M2 mantém sua dureza em temperaturas mais altas do que os aços-ferramenta convencionais. É comumente utilizado em componentes de matrizes progressivas submetidos ao calor gerado pelo atrito.

A seleção entre essas classes depende fortemente da sua aplicação específica. O processamento de alumínio fino exige propriedades materiais diferentes das necessárias para perfurar aço inoxidável espesso. O seu fornecedor de ferramentas deve avaliar a espessura e o tipo do material, bem como os requisitos de produção, antes de recomendar uma classe específica.

Quando as pastilhas de carboneto fazem sentido econômico

Imagine operar um conjunto de matriz metálica por vários milhões de ciclos sem substituir os componentes de corte. As pastilhas de carboneto tornam isso possível — mas envolvem compromissos significativos que você deverá compreender.

O carboneto (carboneto de tungstênio com ligante de cobalto) atinge níveis de dureza em torno de 90 HRA, superando drasticamente qualquer aço para ferramentas. Essa extrema dureza traduz-se diretamente em maior vida útil da matriz — às vezes 10 a 20 vezes maior do que a de componentes equivalentes em aço. Para aplicações automotivas ou eletrônicas de alto volume, com milhões de peças produzidas anualmente, as pastilhas de carboneto frequentemente revelam-se economicamente superiores, apesar de seu custo inicial mais elevado.

No entanto, a dureza do carboneto vem acompanhada de fragilidade. Esses materiais não toleram bem cargas de choque nem desalinhamentos. Um punção de carboneto que atinja a matriz em ângulo — algo que um punção de aço talvez suporte — pode se fragmentar instantaneamente. Essa realidade significa que o carboneto funciona melhor em prensas bem mantidas, com alinhamento adequado e ao processar materiais homogêneos, sem inclusões ou pontos duros.

Muitos fabricantes adotam uma abordagem híbrida, utilizando inserções de carboneto apenas nas regiões de maior desgaste, enquanto constroem o restante das matrizes de suas máquinas em aço para ferramentas. Essa estratégia aproveita os benefícios de longevidade do carboneto, ao mesmo tempo que controla custos e preocupações relacionadas à sua fragilidade.

Tratamentos de Superfície que Prolongam a Vida Útil das Matrizes

E se fosse possível melhorar drasticamente suas matrizes existentes de aço para ferramentas sem precisar substituí-las por carboneto caro? Tratamentos e revestimentos de superfície oferecem exatamente essa possibilidade.

A nitretação difunde nitrogênio na superfície da matriz, criando uma camada endurecida com aproximadamente 0,025 a 0,51 mm de profundidade. Este tratamento aumenta a dureza superficial para 65–70 HRC, mantendo ao mesmo tempo o núcleo tenaz, que resiste à fissuração. As matrizes nitretadas destacam-se em aplicações de conformação onde poderia ocorrer aderência superficial (galling).

Os revestimentos por deposição física em fase vapor (PVD) adicionam finas camadas cerâmicas que transformam o desempenho superficial:

- TiN (Nitreto de Titânio): O revestimento dourado conhecido aumenta a dureza superficial e reduz o atrito. Trata-se de um tratamento de uso geral excelente para punções e superfícies de conformação.

- TiCN (Carbonitreto de Titânio): Mais duro que o TiN e com melhor resistência ao desgaste. O revestimento azul-acinzentado apresenta bom desempenho em aplicações com materiais abrasivos.

- TiAlN (Nitreto de Titânio-Alumínio): A superior resistência térmica torna este revestimento ideal para operações de alta velocidade ou ao processar materiais que geram atrito significativo.

Esses revestimentos normalmente têm apenas 2–5 mícrons de espessura — mais finos do que um fio de cabelo humano —, mas podem duplicar ou triplicar a vida útil da matriz em aplicações exigentes. A chave está em associar a seleção do revestimento ao mecanismo específico de desgaste presente na sua aplicação. O desgaste abrasivo exige soluções diferentes das do desgaste adesivo ou do galling.

Compreender a seleção de materiais fornece-lhe a base necessária para especificar ferramentas que atendam tanto aos requisitos de desempenho quanto aos orçamentários. Contudo, até mesmo os melhores materiais não compensarão uma matriz mal projetada — o que nos leva aos fundamentos de engenharia que distinguem ferramentas excepcionais de resultados medíocres.

Fundamentos de Engenharia no Projeto de Matrizes

Você selecionou o tipo certo de matriz e especificou materiais premium — então, por que algumas matrizes ainda produzem peças inconsistentes ou se desgastam prematuramente? A resposta muitas vezes reside nas decisões de engenharia tomadas muito antes de qualquer aço ser cortado. Um projeto eficaz de matriz para prensa combina física, ciência dos materiais e experiência prática em fabricação em um sistema coeso, no qual cada elemento atua em harmonia.

Imagine o projeto de matriz como a resolução de um quebra-cabeça complexo, no qual cada peça afeta todas as demais. O folga que você escolhe influencia a qualidade da borda. O seu layout da tira impacta o aproveitamento do material. A compensação do retorno elástico (springback) determina se as peças dobradas atendem às tolerâncias especificadas no desenho. Errar qualquer um desses elementos individualmente repercute em todo o processo produtivo. Vamos explorar os princípios de engenharia críticos que distinguem ferramentais excepcionais de resultados medíocres.

Análise do Fluxo de Material e Considerações de Conformação

Quando você dobra, estampa ou conforma chapas metálicas, está exigindo que o material realize algo que ele não faz naturalmente: redistribuir-se a partir de uma chapa plana para formas tridimensionais. Compreender como o material flui durante essas operações é fundamental para o projeto bem-sucedido de matrizes de conformação.

Durante as operações de estampagem profunda (drawing), o metal deve se alongar em algumas regiões, ao mesmo tempo que sofre compressão em outras. Imagine puxar uma peça circular plana para formar um copo. O material na borda externa deve comprimir-se circunferencialmente à medida que é puxado para dentro, enquanto o material que forma a parede do copo se alonga. Se a compressão se tornar excessiva, surgem rugas. Se o alongamento ultrapassar os limites do material, ocorrem rasgos.

Engenheiros experientes analisam esses padrões de fluxo antes de cortar qualquer ferramenta de aço. Calculam as proporções de desenho, identificam áreas problemáticas potenciais e caracterizam o design como contas de desenho que controlam o movimento do material. As contas de desenho são crestas elevadas na superfície do aglutinante que adicionam atrito e regulam a rapidez com que o material entra na cavidade da matriz. Pense nelas como controladores de tráfego para o fluxo de metal.

Para geometrias de pressão de matrizes complexas, os engenheiros também consideram o afinamento do material. À medida que o metal se estende durante a formação, ele se torna mais fino. O diluir excessivo enfraquece a peça acabada e pode causar falhas no serviço. O design adequado da matriz distribui a tensão de forma mais uniforme, mantendo o afinamento dentro de limites aceitáveis em toda a peça.

Compensação do Springback por dobra precisa

Já tentou dobrar uma régua de metal, só para vê-la voltar parcialmente à sua forma original quando solta? É o Springback, e é um dos aspectos mais desafiadores do projeto de matrizes de chapa metálica.

Todo metal possui um componente elástico em sua deformação. Quando você dobra um material além de seu limite de escoamento, ele assume uma deformação permanente, mas ainda ocorre alguma recuperação elástica ao se liberar a pressão. Quanto maior a resistência ao escoamento do material, mais acentuado se torna esse efeito. Os aços avançados de alta resistência utilizados em aplicações automotivas podem apresentar uma recuperação elástica (springback) de vários graus em relação à sua posição após conformação.

Compensar o springback exige uma dobra intencional além do ângulo desejado. Se sua peça acabada necessitar de um ângulo de 90 graus, sua matriz de conformação pode dobrá-la para 87 ou 88 graus, permitindo que o springback a leve até o valor-alvo. A determinação da quantidade exata de compensação envolve o conhecimento das propriedades do material, do raio de dobra e do método de conformação.

Os engenheiros utilizam diversas estratégias para gerenciar o springback:

- Sobre-dobra: Conformar além do ângulo-alvo, de modo que o springback retorne a peça às especificações

- Cunhagem: Aplicar alta pressão localizada na linha de dobra para fixar o material de forma mais permanente

- Encosto completo (Bottoming): Forçar completamente o punção para dentro da cavidade da matriz para maximizar a deformação plástica

- Dobramento com tração: Aplicar tração durante a conformação para reduzir o componente elástico

Ferramentas modernas de simulação preveem o comportamento do retorno elástico antes mesmo da construção física das matrizes, permitindo que os engenheiros incorporem compensações nos projetos iniciais, em vez de identificar problemas apenas durante a fase de testes.

Cálculos de folga e seu impacto na qualidade da peça

O espaço entre o seu punção e a matriz — ou seja, a folga de corte — pode parecer um detalhe secundário, mas determina fundamentalmente a qualidade da borda, a vida útil da ferramenta e a precisão dimensional. Um erro nessa folga resultará em rebarbas excessivas, desgaste prematuro ou peças que simplesmente não atendem às especificações.

Como princípio básico de engenharia, a folga de corte ideal é normalmente expressa como uma porcentagem da espessura do material — geralmente variando de 5% a 15% por lado, conforme o tipo de material e as características desejadas da borda.

Folga insuficiente força o punção e a matriz a trabalharem mais do que o necessário. As arestas de corte sofrem tensão excessiva, acelerando o desgaste. As peças podem apresentar bordas brunidas sem zonas de fratura adequadas, e as forças de extração aumentam drasticamente.

Folga excessiva gera problemas distintos. As rebarbas tornam-se pronunciadas, pois o material é puxado em vez de ser cortado limpa e uniformemente. Os diâmetros dos furos aumentam além das tolerâncias especificadas, e a qualidade das bordas deteriora-se. As matrizes para corte de materiais macios, como alumínio, normalmente exigem folgas menores do que aquelas utilizadas no processamento de aços mais duros.

Aqui está uma referência prática para materiais comuns:

| Tipo de Material | Folga Recomendada (% da espessura por lado) |

|---|---|

| Alumínio Macio | 5-7% |

| Aço macio | 7-10% |

| Aço inoxidável | 10-12% |

| Aço de alta resistência | 12-15% |

Lembre-se de que essas porcentagens se aplicam a cada lado do punção, de modo que a folga total corresponde ao dobro desses valores. Para uma peça de aço-macio com espessura de 0,060 polegada e folga de 8%, a folga por lado seria de 0,0048 polegada, ou seja, 0,0096 polegada no total.

Princípios de Otimização do Layout de Fita

Para operações com matriz progressiva, o projeto do layout da tira pode ser a única decisão de engenharia com maior impacto que você tomará. Isso determina a utilização do material, a sequência das estações e, em última instância, se o seu sistema de prensa com matriz conseguirá produzir peças de qualidade de forma confiável nas velocidades-alvo.

Segundo especialistas em matrizes progressivas da Jeelix , "o projeto do layout da tira determina, em grande parte, o sucesso ou o fracasso de uma matriz." Embora destinada a ser descartada após a produção, a tira desempenha múltiplas funções críticas: atua como transportador, dispositivo de fixação e estrutura temporária para as peças em desenvolvimento.

Projetos eficazes de layout de tira equilibram diversos objetivos concorrentes:

- Aproveitamento do material: Minimizar rejeitos por meio de um encaixe eficiente das peças e da redução da largura dos conectores

- Confiabilidade da alimentação: Manter resistência suficiente nos conectores para avançar de forma consistente por todas as estações

- Viabilidade do processo: Garantir acesso adequado às operações de conformação e permitir o fluxo de material onde necessário

- Posicionamento dos furos de guia: Localização de furos de referência onde eles resistirão a todas as operações e proporcionarão posicionamento preciso

Os engenheiros escolhem entre suportes sólidos, que mantêm a resistência máxima, e designs fendidos, que permitem que o material se estique durante a conformação. Para peças que exigem estampagem profunda ou geometrias complexas, 'redes de alongamento' posicionadas estrategicamente conferem elasticidade à tira — permitindo que o material flua do suporte para as zonas de conformação sem rasgar.

Suportes unilaterais suspendem as peças a partir de uma única borda, oferecendo acesso a três lados, mas correndo o risco de instabilidade na alimentação. Suportes bilaterais proporcionam equilíbrio e precisão superiores, sendo, portanto, preferidos para componentes de alta precisão ou peças maiores, nas quais um desalinhamento causaria problemas sérios.

O Papel da Simulação no Desenvolvimento Moderno de Matrizes

Antes de a simulação digital se tornar comum, o desenvolvimento de matrizes era essencialmente uma tentativa e erro baseada em experiência. Os engenheiros construíam as ferramentas com base na experiência, montavam-nas em prensas e identificavam problemas durante a tentativa física. Cada iteração consumia tempo, dinheiro e materiais.

Hoje, a Engenharia Assistida por Computador (CAE) e a Análise de Elementos Finitos (FEA) transformam esse processo. Os engenheiros agora simulam virtualmente toda a sequência de estampagem, prevendo o comportamento do material e identificando possíveis defeitos antes mesmo de qualquer ferramenta física ser fabricada.

As capacidades modernas de simulação incluem:

- Análise de Conformabilidade: Identificação de áreas com risco de trinca, enrugamento ou afinamento excessivo

- Previsão de Springback: Cálculo da recuperação elástica, para que a compensação possa ser incorporada ao projeto inicial da ferramenta

- Visualização do fluxo de material: Compreensão de como o metal se desloca durante as operações de conformação

- Mapeamento da distribuição de tensões: Localização de zonas de alta tensão que poderiam causar desgaste prematuro da ferramenta

- Otimização de Processo: Teste virtual de diferentes abordagens para encontrar soluções ótimas

Essa abordagem de "previsão e otimização" substitui iterações físicas dispendiosas por experimentos digitais de baixo custo. Os engenheiros podem testar dezenas de variações de projeto no tempo anteriormente necessário para uma única tentativa física. O resultado? Ciclos de desenvolvimento mais rápidos, redução dos custos com ferramental e matrizes que produzem peças de qualidade já na primeira produção.

Fundamentos adequados de engenharia — desde cálculos de folgas até o desenvolvimento orientado por simulação — criam a base para matrizes que operam de forma confiável ao longo de toda a sua vida útil prevista. No entanto, compreender onde essas ferramentas são aplicadas ajuda a contextualizar por que essa precisão é tão importante, o que nos leva aos diversos setores que dependem da tecnologia de matrizes para prensas.

Aplicações Industriais da Tecnologia de Matrizes para Prensas

Desde o carro que você dirige até o smartphone no seu bolso, as matrizes de estampagem metálica moldam os componentes que definem a vida moderna. Embora os princípios de engenharia de matrizes permaneçam consistentes, cada setor traz exigências únicas que influenciam o projeto das ferramentas, a seleção de materiais e as abordagens produtivas. Compreender esses requisitos específicos de setor ajuda-o a perceber por que a precisão é fundamental — e como a tecnologia de matrizes adaptadas a máquinas se ajusta para atender necessidades de fabricação extremamente distintas.

Vamos explorar como a tecnologia de matrizes de estampagem atende aos principais setores industriais, cada um com prioridades distintas que moldam seus requisitos de ferramental.

Requisitos de Matrizes para a Fabricação Automotiva

Quando se considera que um único corpo automotivo contém centenas de componentes estampados, começa-se a entender por que o setor automotivo representa o maior consumidor de matrizes de estampagem metálica. De acordo com análise setorial da LSRPF , a estampagem de metal desempenha um papel crítico na produção de componentes da carroceria, como portas, capôs e peças do chassi, porque "as peças estampadas reduzem o peso sem comprometer a resistência, contribuindo para melhorar o desempenho do veículo e a eficiência energética."

Os requisitos para matrizes automotivas concentram-se em três prioridades:

- Consistência em Alta Produção: Matrizes progressivas e de transferência devem produzir milhões de peças idênticas com variação mínima. Um painel de porta estampado na segunda-feira deve corresponder exatamente a um produzido meses depois.

- Eficiência do Material: Como os custos do aço representam uma parcela significativa das despesas de produção, layouts otimizados de tiras e desperdício mínimo impactam diretamente a rentabilidade.

- Troca Rápida: A fabricação moderna exige flexibilidade. As matrizes devem permitir alterações rápidas de configuração para acomodar diferentes modelos de veículos e cronogramas de produção.

Componentes automotivos típicos produzidos por meio de operações de prensagem em matriz de chapas metálicas incluem painéis de carroceria, reforços estruturais, suportes de assentos, suportes de motor, componentes de freio e peças de acabamento interno. Cada um exige ferramental projetado especificamente para o material empregado — desde aço-mole até graus avançados de aço de alta resistência, que desafiam até mesmo engenheiros especializados em matrizes.

Exigências de Precisão em Aplicações Aeroespaciais

Imagine um componente em que um desvio de tolerância de alguns milésimos de polegada possa comprometer a segurança da aeronave. Essa é a realidade enfrentada pelos fabricantes aeroespaciais, onde a precisão sempre prevalece sobre a velocidade de produção.

As aplicações de matrizes aeroespaciais enfatizam, acima de tudo, ajustes rigorosos e rastreabilidade dos materiais. Os componentes devem atender a especificações extremamente exigentes, enquanto a documentação acompanha todos os aspectos da produção. Um estudo setorial sobre a indústria de manufatura observa que as aplicações aeroespaciais exigem que "as peças conformadas por estampagem apresentem excelente resistência e durabilidade, ao mesmo tempo que reduzem ao mínimo o peso total para melhorar a eficiência do voo."

As matrizes de forjamento utilizadas no setor aeroespacial frequentemente processam ligas especializadas — titânio, Inconel e alumínio de grau aeroespacial — que exigem abordagens distintas das empregadas na estampagem convencional de aço. Esses materiais podem requerer operações com aquecimento, lubrificantes especializados e matrizes fabricadas com aços-ferramenta premium ou carbeto, capazes de suportar os desafios únicos que apresentam.

Componentes estampados típicos para aplicações aeroespaciais incluem:

- Elementos estruturais internos: Suportes, grampos e reforços distribuídos por toda a estrutura da aeronave

- Painéis externos: Seções da fuselagem que exigem contornos precisos e espessura uniforme

- Componentes de motor: Escudos térmicos, hardware de montagem e elementos de dutos

- Peças de superfícies de controle: Bisagras, suportes de atuadores e componentes de articulação

Os volumes de produção na indústria aeroespacial normalmente são menores do que os da indústria automotiva, mas os requisitos de qualidade tornam cada peça significativamente mais valiosa. Uma matriz de forjamento para produção de componentes de trem de pouso pode operar por anos a velocidades moderadas, com protocolos extensivos de inspeção verificando cada lote.

Desafios de miniaturização na indústria eletrônica

Quão pequeno é possível ir? Os fabricantes de eletrônicos questionam isso constantemente, exigindo matrizes capazes de produzir componentes medidos em milímetros, em vez de polegadas.

A indústria eletrônica exige o que especialistas da LSRPF descrevem como "componentes pequenos com precisão extremamente elevada, tais como conectores, terminais, escudos e carcaças." Essas estampagens requerem tolerâncias que seriam consideradas extraordinárias em outras indústrias — às vezes mantendo as dimensões dentro de algumas décimas de milésimo de polegada.

As aplicações eletrônicas incluem:

- Conectores e terminais: Pinos de contato minúsculos e receptáculos que exigem geometrias precisas para conexões elétricas confiáveis

- Dispositivos de Dissipação de Calor: Estruturas aletadas que dissipam energia térmica de processadores e componentes de potência

- Blindagens RF: Invólucros que impedem a interferência eletromagnética entre circuitos sensíveis

- Contatos de bateria: Elementos em mola que fornecem pressão constante para uma entrega confiável de energia

- Invólucros de dispositivos: Carcaças para smartphones, tablets e equipamentos de informática

As matrizes progressivas dominam a fabricação de eletrônicos, operando frequentemente em altas velocidades para atender à demanda de volume. A escala miniatura significa que os próprios componentes das ferramentas tornam-se extremamente pequenos, exigindo técnicas e materiais especializados de fabricação para alcançar a precisão necessária.

Aplicações em eletrodomésticos e produtos de consumo

Percorra sua casa e conte as peças estampadas em metal. Painéis de geladeira, tambores de máquina de lavar, carcaças de forno de micro-ondas, componentes de sistemas de aquecimento, ventilação e ar-condicionado — a estampagem está presente em quase todos os eletrodomésticos que você possui.

A fabricação de eletrodomésticos equilibra os requisitos de durabilidade com as exigências estéticas. Componentes visíveis devem sair das matrizes com superfícies adequadas para pintura ou acabamento, enquanto estruturas internas priorizam resistência e eficiência de custos. Fontes da indústria confirmar que "a conformação de metal atende às elevadas exigências de durabilidade e estética" dos eletrodomésticos.

As conformações metálicas mais comuns em eletrodomésticos incluem:

- Carcaças externas: Portas de geladeira, tampas de máquinas de lavar, painéis de secadoras

- Estruturas internas: Suportes do tambor, suportes do motor, conjuntos de suportes

- Componentes de troca térmica: Aletas de evaporador, placas de condensador

- Ferragens: Bisagras, fechaduras, suportes de alças

Os produtos de consumo ampliam ainda mais esta lista — utensílios de cozinha, ferramentas de jardim, equipamentos esportivos e itens decorativos dependem todos da estampagem para uma produção eficiente. A versatilidade da tecnologia de matrizes para prensas permite qualidade consistente em todas as categorias de produtos.

Aplicações Industriais Gerais e Especializadas

Além dos principais setores de consumo, as matrizes metálicas para prensas atendem inúmeras aplicações especializadas:

- Construção civil e edificações: Painéis de cobertura, suportes estruturais, fixadores para vigas e peças de acabamento arquitetônico

- Dispositivos Médicos: Instrumentos cirúrgicos, carcaças de equipamentos de diagnóstico e componentes de dispositivos terapêuticos que exigem materiais biocompatíveis

- Sistemas energéticos: Estruturas para painéis solares, componentes de turbinas eólicas e equipamentos para distribuição elétrica

- Militar e Defesa: Armaduras para veículos, componentes de sistemas de armas e carcaças de equipamentos de comunicação

Cada aplicação traz requisitos únicos. Estampagens médicas exigem rastreabilidade dos materiais e prevenção de contaminação. As especificações militares frequentemente requerem durabilidade extrema em condições adversas. Aplicações no setor energético podem enfatizar a resistência à corrosão para instalações ao ar livre.

O que une esses diversos setores é sua dependência de ferramentais bem projetados e adequadamente mantidos. Seja na produção de painéis de carroceria automotiva ou de componentes para dispositivos médicos, os princípios fundamentais da engenharia de matrizes permanecem inalterados — mesmo que os requisitos específicos variem drasticamente entre os setores.

Compreender as aplicações industriais evidencia por que a manutenção de matrizes e a gestão de sua vida útil tornam-se tão críticas. Uma matriz desgastada não produz apenas peças de baixa qualidade — ela interrompe operações inteiras de fabricação em todos os setores que analisamos.

Manutenção de Matrizes e Gestão da Vida Útil

Seu equipamento de estampagem representa um investimento significativo — mas mesmo as ferramentas melhor projetadas não garantirão resultados consistentes sem a devida manutenção. Surpreendentemente, muitos fabricantes concentram-se intensamente na produção, negligenciando a manutenção sistemática que mantém suas matrizes operando com eficiência máxima. Essa omissão custa muito mais do que o próprio custo da manutenção.

Segundo especialistas em manutenção de matrizes da The Phoenix Group , "Um sistema mal definido de gestão do setor de matrizes — incluindo os processos de manutenção e reparo de matrizes — pode reduzir drasticamente a produtividade da linha de prensas e aumentar os custos." A má manutenção gera uma sequência de problemas: defeitos de qualidade durante a produção, aumento das taxas de refugo, atrasos nas entregas e reparos emergenciais caros que poderiam ter sido evitados.

Vamos analisar as práticas preventivas e os sinais de alerta que distinguem os fabricantes que maximizam seu investimento em ferramental daqueles que enfrentam constantemente problemas de produção relacionados às matrizes.

Programas de Manutenção Preventiva para Prolongar a Vida Útil das Matrizes

Pense nas operações de prensagem de matrizes como dirigir um carro. Você não esperaria até o motor travar para trocar o óleo — no entanto, muitos fabricantes praticamente fazem isso com suas ferramentas. A manutenção preventiva trata possíveis problemas antes que eles interrompam a produção.

Uma manutenção eficaz começa com protocolos sistemáticos de inspeção. Cada vez que uma matriz retorna de uma operação de produção, pessoal qualificado deve avaliar seu estado antes do armazenamento. Essa inspeção identifica problemas emergentes enquanto ainda são leves — e enquanto as soluções permanecem acessíveis.

Siga este processo sequencial de inspeção após cada operação de produção:

- Limpe todos os componentes da matriz cuidadosamente para remover resíduos de lubrificante, partículas metálicas e contaminantes que aceleram o desgaste ou causam corrosão durante o armazenamento.

- Inspeccione visual e manualmente as bordas de corte em busca de lascas, trincas ou desgaste excessivo que possam gerar rebarbas ou problemas dimensionais na próxima operação.

- Verifique o alinhamento entre a matriz superior e a matriz inferior examinando marcas de contato e padrões de desgaste que indiquem desalinhamento entre os ciclos da prensa.

- Verifique o estado da base da matriz quanto a trincas, desgaste nas buchas dos pinos-guia e qualquer dano nas superfícies de fixação que possa afetar o alinhamento.

- Examine as chapas extratoras e as placas de pressão quanto a desgaste, ranhuras ou danos que possam afetar o controle do material durante as operações de estampagem.

- Documente as observações no sistema de ordens de serviço para que a equipe de programação possa priorizar os reparos antes do próximo requisito de produção.

- Aplique o preventivo contra corrosão apropriado em todas as superfícies expostas antes de movimentar as matrizes para armazenamento.

Os requisitos de lubrificação variam conforme o projeto da matriz e os materiais processados. Algumas operações exigem lubrificação mínima, enquanto outras — especialmente aplicações de estampagem profunda — demandam a aplicação consistente de lubrificante para evitar galling (gripamento) e reduzir as forças de conformação. Estabeleça protocolos específicos de lubrificação para cada conjunto de matrizes com base em seus requisitos operacionais.

Os cronogramas de afiação das bordas cortantes não devem ser baseados em suposições. Conforme recomenda a Gromax Precision: "Em vez de adivinhar quando os punções precisam ser afiados ou quando os inserts precisam ser substituídos, utilize contagens de bobinas, registros de golpes e modelagem preditiva para elaborar um plano de manutenção preventiva que seja pró-ativo, e não reativo." Registre a contagem de golpes entre cada afiação e defina limites com base nos padrões reais de desgaste, e não em intervalos arbitrários.

O armazenamento adequado protege seu investimento entre ciclos de produção. Armazene as matrizes em ambientes com controle climático, sempre que possível, mantendo-as afastadas de fontes de umidade que promovam corrosão. Apoie adequadamente as bases das matrizes para evitar deformações e mantenha uma identificação clara, de modo que os operadores possam localizar rapidamente as ferramentas quando necessário.

Reconhecendo os Sinais de Desgaste da Matriz

Mesmo com uma excelente manutenção preventiva, os componentes das matrizes desgastam-se eventualmente. Reconhecer os primeiros sinais de alerta permite programar reparos durante paradas planejadas, em vez de agir de forma emergencial após uma falha na produção.

Observe estes indicadores de que seu equipamento de matriz necessita de atenção:

- Formação de rebarbas: Quando as bordas de corte, devidamente mantidas, começam a produzir rebarbas nas peças estampadas, é provável que os folgas tenham se alterado devido ao desgaste. Rebarbas pequenas indicam desgaste em estágio inicial; rebarbas acentuadas sugerem que a matriz operou muito além de sua janela de manutenção.

- Deriva Dimensional: Peças que gradualmente saem da tolerância — furos aumentando de tamanho, dobras mudando de ângulo ou características deslocando-se de posição — frequentemente indicam desgaste em componentes de corte, pinos-guia ou buchas da platina da matriz.

- Aumento dos requisitos de tonelagem: Prensas servo modernas e sistemas de monitoramento de carga adaptados conseguem detectar alterações na assinatura de força. Especialistas do setor observam que "um aumento lento na tonelagem frequentemente indica ferramentas desafiadas ou desalinhamento — indícios críticos de que é hora de realizar manutenção muito antes de as tolerâncias se afastarem excessivamente."

- Deterioração do acabamento superficial: Arranhões, marcas de galling ou superfícies ásperas nas peças conformadas indicam desgaste nas superfícies de conformação ou lubrificação inadequada.

- Qualidade inconsistente das peças: Quando peças provenientes da mesma série de produção apresentam variação significativa, problemas de alinhamento ou características de localização desgastadas podem ser a causa.

Ferramentas avançadas de monitoramento aceleram a detecção de problemas. Sistemas de Controle Estatístico de Processos (CEP) com IA "detectam tendências sutis — como rebarbas crescentes ou desvios dimensionais progressivos — mais cedo do que a inspeção manual isolada", segundo especialistas do setor. Sistemas de inspeção visual em linha identificam, em tempo real, alterações dimensionais em nível microscópico, detectando problemas enquanto a produção prossegue, em vez de aguardar rejeições no final da linha.

Decisões entre Retificação e Substituição

Quando as arestas de corte ficam desgastadas ou as superfícies de conformação sofrem desgaste, você enfrenta uma questão fundamental: afiar novamente os componentes existentes ou substituí-los integralmente? A resposta depende de diversos fatores.

A retificação é economicamente viável quando:

- O desgaste está limitado às camadas superficiais, que podem ser removidas mantendo-se uma espessura adequada de material

- Os componentes mantêm sua precisão geométrica e podem ser restaurados às especificações originais

- O custo do afiamento mais o tempo de preparação permanece significativamente inferior ao custo de substituição

- Resta vida útil suficiente na matriz após o afiamento para justificar o investimento

A substituição torna-se necessária quando:

- Múltiplos ciclos de regrafia consumiram o material disponível, deixando os componentes demasiado finos para uso adicional

- Os danos ultrapassam o desgaste superficial — rachaduras, lascas ou deformações que não podem ser corrigidas por regrafia

- As alterações dimensionais acumuladas em regrifas anteriores levaram a matriz além das tolerâncias aceitáveis

- O custo e o prazo de entrega para componentes de substituição são comparáveis às despesas com regrafia

Fatores que afetam a vida útil total da matriz incluem o material processado (materiais abrasivos aceleram o desgaste), o volume de produção, o alinhamento e o estado da prensa, bem como as práticas operacionais. Uma matriz que processe alumínio limpo em uma prensa bem mantida pode durar até dez vezes mais do que uma ferramenta idêntica processando aço inoxidável abrasivo em equipamentos com problemas de alinhamento.

Manter registros detalhados para cada conjunto de matrizes ajuda a prever quando será necessário retificar ou substituir as matrizes, permitindo planejar a manutenção durante períodos programados de inatividade, em vez de reagir a falhas. Essa abordagem proativa — que combina inspeção sistemática, agendamento baseado em dados e detecção precoce de problemas — transforma a manutenção de matrizes de um centro de custos em uma vantagem competitiva.

Compreender os requisitos de manutenção prepara-o para avaliar como a qualidade das matrizes impacta diretamente seus resultados de fabricação — uma relação que vai muito além da simples produção de peças, estendendo-se às considerações sobre o custo total de propriedade.

Desempenho da Matriz e Qualidade da Fabricação

Você investiu em ferramentas de qualidade e estabeleceu práticas sólidas de manutenção — mas como essas decisões se traduzem, na prática, em resultados de fabricação? A relação entre a qualidade da matriz e os resultados da produção nem sempre é evidente, contudo ela afeta tudo, desde a consistência das peças até seu resultado final. Compreender essa relação ajuda você a tomar decisões informadas sobre investimentos em ferramentas que gerarão retornos por anos.

Considere seu conjunto de matrizes para prensa como a base de todo o seu sistema produtivo. Assim como um edifício construído sobre uma fundação instável acabará apresentando rachaduras e problemas estruturais, a fabricação baseada em ferramentas de qualidade inferior inevitavelmente gera problemas de qualidade, perdas de eficiência e custos ocultos que se acumulam ao longo do tempo.

Como a Qualidade da Matriz Afeta a Eficiência da Produção

Você já observou uma matriz progressiva bem projetada operando em velocidade máxima? As peças são produzidas de forma consistente, golpe após golpe, com intervenção mínima do operador. É isso que uma ferramenta de qualidade oferece — mas os benefícios vão muito além de tempos de ciclo impressionantes.

Segundo pesquisas sobre eficiência na manufatura da LMC Industries, a estampagem com matriz progressiva "reduz drasticamente o tempo e os custos de produção ao eliminar a necessidade de múltiplas operações separadas." Essa vantagem de eficiência decorre diretamente da qualidade das ferramentas. Quando conjuntos de matrizes para operações em prensas são projetados com precisão, cada golpe produz peças utilizáveis, em vez de refugos.

A qualidade das ferramentas afeta a eficiência por meio de diversos mecanismos:

- Tempo de inatividade reduzido: Conjuntos de matrizes para estampagem de metais construídos com precisão mantêm o alinhamento por mais tempo, exigindo menos paradas na produção para ajuste ou reparo

- Maiores taxas de sucesso na primeira tentativa: As peças atendem às especificações já na primeira tentativa, eliminando ciclos de retrabalho que consomem tempo e recursos

- Tempos de ciclo mais rápidos: Matrizes bem projetadas permitem que as prensas operem em velocidades ideais sem comprometer a qualidade

- Saída consistente: A estabilidade dimensional significa que as peças produzidas no início de uma série correspondem às fabricadas horas ou dias depois

As capacidades de tolerância alcançáveis com matrizes progressivas adequadamente projetadas e bem mantidas frequentemente surpreendem fabricantes acostumados a trabalhar com ferramentas inferiores. Especialistas do setor confirmam que matrizes progressivas de alta qualidade produzem "componentes que consistentemente atendem a requisitos extremamente específicos", com tolerâncias mais apertadas e precisão superior das peças em comparação com outros métodos de fabricação.

Essa precisão afeta diretamente as operações de montagem downstream. Quando os componentes estampados chegam às estações de montagem dentro das especificações, encaixam-se corretamente na primeira tentativa. Os operadores não perdem tempo selecionando peças, forçando ajustes ou rejeitando conjuntos. O efeito cumulativo ao longo de milhares de ciclos de montagem traduz-se em ganhos substanciais de produtividade.

A Relação entre a Precisão da Matriz e a Consistência das Peças

Imagine produzir um milhão de peças ao longo de vários meses. A peça de número um milhão corresponderá à peça de número um? Com ferramentas de qualidade e manutenção adequada, a resposta deve ser sim.

A consistência das peças depende de várias características interconectadas da matriz:

- Estabilidade Dimensional: As bases das matrizes, os sistemas de guia e a fixação dos componentes devem manter suas relações ao longo de longas séries de produção

- Resistência ao Desgaste: As bordas de corte e as superfícies de conformação devem resistir à degradação que, gradualmente, alteraria as dimensões das peças

- Gestão térmica: As matrizes operando em velocidades de produção geram calor, o que pode provocar expansão e variação dimensional se não for adequadamente controlado

- Controle do material: Os ejetores, os guias de posicionamento (pilots) e os sistemas de alimentação devem posicionar o material de forma idêntica em cada golpe

Quando esses elementos funcionam em conjunto, os fabricantes alcançam a consistência na produção exigida por aplicações críticas em termos de qualidade. Os fornecedores automotivos, por exemplo, devem apresentar dados de Controle Estatístico de Processos (CEP) que comprovem a capacidade contínua de seus processos ao longo do tempo. Essa capacidade decorre diretamente da precisão das ferramentas.

Considerações sobre o Custo Total de Propriedade

É aqui que muitas decisões de compra falham: concentrar-se exclusivamente no custo inicial da matriz, ignorando os fatores que determinam a verdadeira economia da fabricação.

Segundo a análise de custo total da Manor Tool, "A produção em larga escala de peças estampadas em metal de alta qualidade começa com as ferramentas e matrizes. Estes são os componentes mais críticos de todo o processo." Sua pesquisa mostra que matrizes de qualidade "realizam mais de 1.000.000 de golpes antes que qualquer manutenção seja necessária para manter a qualidade das peças", enquanto alternativas de menor qualidade "desgastam-se muito mais rapidamente, introduzindo falhas e defeitos mais cedo."

A imagem real dos custos inclui muito mais do que o preço de compra inicial:

| Fator de Qualidade da Matriz | Impacto nos Resultados da Fabricação | Consequências dos custos |

|---|---|---|

| Grau e dureza do aço para ferramentas | Determina a taxa de desgaste e os intervalos de manutenção | Custo inicial mais elevado compensado pela vida útil prolongada |

| Precisão do projeto e simulação | Afeta as taxas de aprovação na primeira tentativa e a qualidade das peças | Redução de refugos, retrabalho e iterações de desenvolvimento |

| Sistemas de alinhamento de componentes | Controla a consistência dimensional ao longo da produção | Taxas de rejeição e problemas de montagem reduzidas |

| Tratamentos e revestimentos de superfície | Prolonga a vida útil da borda de corte e da superfície de conformação | Frequência de afiação e custos de substituição reduzidos |

| Acessibilidade para Manutenção | Determina o tempo necessário para a manutenção de rotina | Custos com mão de obra reduzidos e retorno mais rápido à produção |

As taxas de sucata merecem atenção especial nos cálculos de custo. Pesquisas da Frigate destacam que "Toda vez que uma peça defeituosa é produzida, ela deve ser descartada e um novo material deve ser utilizado para substituí-la. Isso significa que mais dinheiro é gasto com matérias-primas, mão de obra e energia." Conjuntos de matrizes para prensas de alta qualidade minimizam esse desperdício por meio de precisão que elimina as fontes de defeitos.

Considere este cenário: um molde de menor custo economiza USD 15.000 na compra inicial, mas gera uma taxa de refugo 2% maior e exige manutenção a cada 250.000 golpes, em vez de a cada milhão. Ao longo de um programa de produção plurianual com milhões de peças, essas diferenças facilmente geram custos dez vezes superiores à economia inicial — sem contar as interrupções na produção, os escapes de qualidade e os danos ao relacionamento com o cliente, que frequentemente acompanham ferramentais inferiores.

A perspectiva do custo total de propriedade transforma a forma como você avalia investimentos em moldes. Em vez de perguntar "qual molde custa menos?", a pergunta passa a ser "qual molde oferece o menor custo por peça de qualidade ao longo de toda a sua vida útil de produção?" Essa mudança de mentalidade leva a decisões de compra que fortalecem a posição competitiva, em vez de enfraquecê-la.

Compreender como a qualidade das matrizes se relaciona com a economia da manufatura prepara você para avaliar potenciais fornecedores de ferramental com clareza sobre o que realmente importa — uma habilidade crítica que abordaremos a seguir, ao explorar os critérios de seleção de fornecedores e os requisitos de certificação.

Selecionando as Soluções de Matrizes Certas para suas Necessidades de Manufatura

Você conhece os tipos de matrizes, os materiais e os princípios de engenharia — mas como encontrar um fornecedor capaz de transformar esse conhecimento em ferramental que realmente funcione? Selecionar o parceiro certo para matrizes é, sem dúvida, a decisão mais consequente de todo o seu programa de ferramental. Um fornecedor competente converte suas especificações em ferramental de precisão, capaz de operar de forma confiável por anos a fio. A escolha errada gera dores de cabeça, atrasos e qualidade comprometida das peças, impactando negativamente toda a sua operação.

Seja você que está buscando um conjunto de matrizes para prensa hidráulica para operações de conformação pesada ou matrizes de dobramento para fabricação de chapas metálicas, os critérios de avaliação permanecem consistentes. Vamos explorar o que distingue fornecedores excepcionais de matrizes daqueles que simplesmente alegam ter capacidade.

Principais Critérios para Avaliação de Fornecedores de Matrizes

Imagine atribuir um programa crítico de produção a um fornecedor que fala bem, mas não consegue entregar. Você perdeu meses de tempo de desenvolvimento, gastou dinheiro em ferramentas inutilizáveis e agora precisa explicar os atrasos aos seus clientes. Esse cenário ocorre com mais frequência do que deveria — mas é evitável por meio de uma avaliação sistemática dos fornecedores.

De acordo com especialistas em manufatura da Dewintech , "Avaliar as capacidades de engenharia de um fornecedor envolve analisar sua especialização técnica, flexibilidade de projeto, habilidades de resolução de problemas e desempenho anterior." Essa abordagem multidimensional revela se o fornecedor é capaz de atender às suas exigências específicas.

Considere estes critérios essenciais de avaliação ao selecionar seu fornecedor de ferramentas para prensa hidráulica ou matrizes de estampagem:

- Profundidade de conhecimento técnico: A equipe de engenharia compreende a metalurgia, os processos de tratamento térmico e as técnicas de usinagem relevantes aos seus materiais? Faça perguntas específicas sobre sua aplicação e avalie o grau de sofisticação das respostas.

- Serviços de projeto e prototipagem: Eles conseguem transformar seus desenhos em protótipos funcionais antes de avançar para a fabricação completa das ferramentas? Fornecedores que oferecem prototipagem demonstram confiança em suas capacidades de engenharia.

- Processos de simulação e validação: Eles utilizam análise por CAE e métodos de elementos finitos para prever o comportamento do material e identificar defeitos ainda antes da existência física das ferramentas? Essa capacidade reduz drasticamente o número de iterações no desenvolvimento.

- Histórico em projetos semelhantes: Eles já entregaram com sucesso ferramentais para aplicações comparáveis às suas? Solicite estudos de caso ou referências de clientes que demonstrem experiência relevante.

- Inovação na resolução de problemas: Eles conseguem sugerir melhorias aos seus projetos, propor materiais alternativos ou recomendar métodos de fabricação que melhorem o desempenho ou reduzam os custos?

- Capacidade de volume de produção: Quer você precise de quantidades para protótipos ou de milhões de peças anualmente, verifique se o fornecedor consegue dimensionar sua operação para atender aos seus requisitos sem comprometer a qualidade.

A velocidade de prototipagem merece atenção especial nos atuais ciclos de desenvolvimento encurtados. Uma pesquisa da TiRapid confirma que "o uso de métodos de prototipagem rápida, como impressão 3D, pode reduzir despesas com redesenho em até 60% em comparação com correções pós-ferramentalização." Fornecedores que oferecem prototipagem rápida — alguns capazes de entregar protótipos funcionais em tão pouco quanto cinco dias — permitem uma validação mais ágil dos projetos e um tempo reduzido para lançamento no mercado.

A importância das taxas de aprovação na primeira tentativa não pode ser superestimada. Quando as matrizes produzem peças de qualidade já na sua primeira execução de produção, evita-se iterações dispendiosas, atrasos no cronograma e a frustração de ter de resolver problemas que deveriam ter sido sanados já durante o desenvolvimento. Simulações avançadas por CAE possibilitam diretamente essas altas taxas de aprovação na primeira tentativa, identificando e resolvendo virtualmente eventuais problemas.

Fabricantes como Shaoyi demonstram como essas capacidades se concretizam na prática. A equipe de engenharia deles entrega prototipagem rápida em até 5 dias, mantendo uma taxa de aprovação na primeira tentativa de 93% — métricas que refletem competência técnica real, e não apenas declarações promocionais. Essa combinação de velocidade e precisão exemplifica o que você deve esperar de um fornecedor qualificado de matrizes para prensas hidráulicas.

O Papel da Certificação na Garantia de Qualidade das Matrizes

Como você verifica se as alegações de qualidade de um fornecedor refletem a realidade? As certificações fornecem uma validação independente de que práticas sistemáticas de gestão da qualidade estão, de fato, implementadas.

Para aplicações automotivas, a certificação IATF 16949 representa o padrão-ouro. Este sistema de gestão da qualidade específico para o setor automotivo baseia-se nos fundamentos da ISO 9001, acrescentando requisitos rigorosos para prevenção de defeitos, redução de variações e eliminação de desperdícios. Fornecedores que detêm essa certificação demonstraram que seus processos atendem aos exigentes padrões exigidos pelas principais montadoras (OEMs) do setor automotivo.

Segundo especialistas em avaliação de fornecedores: "Verifique se o fornecedor possui quaisquer certificações de engenharia ou de gestão da qualidade relevantes (por exemplo, ISO 9001, certificações ASME). Essas certificações podem indicar que o fornecedor adere a elevados padrões em seus processos de engenharia."

As principais certificações a procurar incluem:

- IATF 16949: Essencial para a participação na cadeia de suprimentos automotiva; indica um sólido sistema de gestão da qualidade adaptado aos requisitos do setor automotivo

- ISO 9001: Certificação fundamental de sistema de gestão da qualidade que demonstra processos documentados e compromisso com a melhoria contínua

- AS9100: Certificação específica para o setor aeroespacial, destinada a fornecedores que atendem às indústrias aeronáutica, espacial e de defesa

- ISO 14001: Certificação de gestão ambiental cada vez mais importante para clientes voltados à sustentabilidade

Além das certificações, avalie as práticas reais de qualidade do fornecedor. Eles realizam inspeção de materiais recebidos? Quais são suas capacidades de medição e inspeção para ferramental concluído? Como lidam com não conformidades e implementam ações corretivas?

A certificação IATF 16949 da Shaoyi, combinada com suas avançadas capacidades de simulação CAE, ilustra como certificação e competência em engenharia atuam em conjunto. Seus resultados isentos de defeitos decorrem de processos sistemáticos que identificam problemas já na fase de projeto, em vez de descobri-los durante a produção — exatamente o que as certificações visam garantir.

Tomando a Decisão Final pelo Fornecedor

Com os critérios de avaliação estabelecidos, como você sintetiza essas informações para realizar uma seleção segura de fornecedor? Considere solicitar trabalhos amostrais ou um pequeno projeto inicial antes de se comprometer com programas maiores. Essa abordagem piloto revela o desempenho real, e não apenas as capacidades prometidas.

Avalie a agilidade na comunicação e o envolvimento técnico durante o processo de cotação. Fornecedores que formulam perguntas pertinentes sobre sua aplicação, questionam pressupostos de forma construtiva e oferecem sugestões de otimização demonstram a mentalidade de parceria em engenharia que conduz a programas bem-sucedidos.

Para aplicações especializadas, verifique a experiência relevante. Um fornecedor com experiência em operações de prensas de ferro de carvão para aplicações em fundições possui um conhecimento distinto daquele focado na estampagem de precisão de componentes eletrônicos. Da mesma forma, as ferramentas para prensas de forjamento de ferro de carvão exigem conhecimentos específicos sobre materiais resistentes a altas temperaturas e gestão térmica, os quais fornecedores gerais de estampagem podem não possuir.

Por fim, considere fatores geográficos e logísticos. Fornecedores locais oferecem comunicação mais rápida e colaboração mais fácil durante o desenvolvimento. Fornecedores estrangeiros podem oferecer vantagens de custo, mas introduzem desafios relacionados ao prazo de entrega e à comunicação. Equilibre essas compensações conforme os requisitos específicos do seu programa.

O fornecedor certo de matrizes torna-se um verdadeiro parceiro no seu sucesso na fabricação — contribuindo com experiência em engenharia, consistência na qualidade e suporte ágil que vai muito além da simples construção de ferramentas conforme suas especificações. Reserve tempo para uma avaliação cuidadosa, e o seu investimento na seleção do fornecedor trará dividendos ao longo de todo o seu programa de produção.

Perguntas Frequentes sobre Matrizes para Prensa de Metais

1. Para que servem as matrizes para prensa de metais?

As matrizes para prensa de metais são ferramentas projetadas com precisão, utilizadas em operações de estampagem para conformar, cortar ou moldar chapas metálicas em configurações específicas. Elas operam em conjunto com máquinas de prensa para produzir desde painéis de carroceria automotiva e componentes aeroespaciais até invólucros eletrônicos e carcaças de eletrodomésticos. A matriz contém um punção (componente macho) e um bloco matriz (componente fêmea), que atuam em conjunto para transformar chapas metálicas planas em peças acabadas por meio de operações de corte, dobramento, embutimento ou conformação.

2. Qual é a diferença entre matrizes progressivas e matrizes de transferência?

As matrizes progressivas contêm múltiplas estações dispostas em sequência, nas quais uma tira contínua de metal avança através de cada estação a cada golpe da prensa, produzindo uma peça acabada enquanto processa simultaneamente o material em todas as demais estações. As matrizes de transferência operam com blanks separados, que são fisicamente movidos entre as estações por dedos mecânicos ou sistemas de automação. As matrizes progressivas destacam-se na produção em grande volume de peças pequenas a médias, enquanto as matrizes de transferência lidam com peças maiores ou geometrias complexas que exigem estampagens mais profundas, impossíveis de serem realizadas enquanto conectadas à tira de material.

3. Como escolher o material adequado para minha matriz?

A seleção do material depende do volume de produção, do material a ser processado e das restrições orçamentárias. Aços-ferramenta como o D2 oferecem excelente resistência ao desgaste para a maioria das aplicações, enquanto o A2 fornece maior tenacidade para geometrias complexas. Para aplicações de alto volume, superiores a milhões de ciclos, as pastilhas de carboneto proporcionam uma vida útil 10 a 20 vezes maior do que a do aço, mas exigem prensas bem mantidas devido à sua fragilidade. Tratamentos superficiais como revestimentos de TiN ou TiCN podem dobrar ou triplicar a vida útil das matrizes sem o custo associado ao carboneto. Fornecedores como a Shaoyi, com certificação IATF 16949, podem recomendar os materiais ideais com base em seus requisitos específicos.

4. Com que frequência as matrizes para prensas metálicas devem ser submetidas à manutenção?

Esses moldes devem ser inspecionados após cada ciclo de produção, com limpeza minuciosa, inspeção das bordas e verificação do alinhamento antes do armazenamento. Os cronogramas de afiação devem basear-se na contagem de golpes e nos padrões reais de desgaste, e não em intervalos arbitrários. Acompanhe os requisitos de tonelagem durante a produção — um aumento gradual frequentemente indica desgaste dos moldes, exigindo atenção. A manutenção preventiva a cada 250.000 a 1.000.000 de golpes é típica, dependendo da qualidade dos moldes e dos materiais processados. Documentar as observações nos sistemas de ordens de serviço permite o agendamento proativo antes que problemas afetem a produção.

5. O que devo procurar ao selecionar um fornecedor de moldes?

Avalie fornecedores com base em sua expertise técnica, capacidades de projeto e simulação, certificações relevantes e histórico de desempenho em aplicações semelhantes. Os critérios principais incluem capacidades de análise por CAE para prever defeitos antes da fabricação das ferramentas, velocidade de prototipagem (alguns fornecedores conseguem protótipos funcionais em 5 dias) e taxas de aprovação na primeira tentativa. Para aplicações automotivas, a certificação IATF 16949 indica um sistema robusto de gestão da qualidade. A Shaoyi exemplifica esses padrões com sua taxa de aprovação na primeira tentativa de 93%, simulação avançada por CAE e capacidades abrangentes de projeto de moldes adaptadas aos padrões dos fabricantes originais (OEM).

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —